盐雾试验标准可做试验有:(中性盐雾试验)简称NSS (酸性盐雾试验)简称ASS (铜盐加速乙酸试验)简称CASS 適用國家標準 CNS 3627、3385、4159、7669、8886 JIS D0201、H8502、H8610、K5400、Z2371 ISO 3768、3769、3770 ASTM 8117、B268 试验室温度: NSS.ACSS 35℃±1℃/ CASS 50℃±1℃ 饱和桶温度: NSS.ACSS 47℃±1℃/ CASS 63℃±1℃ 1GB/T 10125-1997《人造气氛腐蚀试验盐雾试验》简介 等效采用ISO 9227:1990《人造气氛腐蚀试验-盐雾试验》制定的GB/T 10125-1997,自发布实施日起代替: GB 6458-86金属覆盖层中性盐雾试验(NSS试验) GB 6459-86金属覆盖层醋酸盐雾试验(ASS试验) GB 64060-86金属覆盖层铜加速醋酸盐雾试验(CASS试验) GB 10125-88人造气氛中的腐蚀试验盐雾试验(SS试验) 与ISO 9227比较,该标准考虑到试验初期试样的变化较大,将推荐的试验周期定为2 h, 4 h,6 h,8 h,24h,48h,96 h,168 h,240 h,480 h,720 h,1 000 h,增加了4 h 和8 h。 标准中规定了中性盐雾(NSS)、乙酸盐雾(ASS)和铜加速乙酸盐雾(CASS)试验使用的设备、试剂和方法;规定了评估试验箱环境腐蚀性的方法;未规定试样尺寸、特殊产品的试验周期和结果解释,这些内容参见相应的产品规范。 该标准适用于评价金属材料及覆盖层的耐蚀性,被测试对象可以是具有永久性或暂时性防蚀性能的,也可以是不具有永久性或暂时性防蚀性能的。 标准中的中性盐雾试验适用于金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜和转化膜;乙酸盐雾试验和铜加速乙酸盐雾试验适用于铜+镍+铬或镍+铬装饰性镀层,也适用于铝的阳极氧化膜。 2标准制修订 1999年计划完成的标准制定项目: (1) 98400401GB/T金属覆盖层孔隙率试验潮湿硫(硫花)试验(相当于ISO12687:1996,负责起草单位:武汉材料保护研究所) (2) 98400402GB/T金属磷化粉(负责起草单位:成都祥和磷化有限公司) (3) 98400403GB/T水性涂料涂装体系选择通则(负责起草单位:武汉材料保护研究所) 3表面工程最新国际标准目录 ISO 11474-1998金属和合金的腐蚀人造大气中的腐蚀试验用盐溶液间歇式喷射户外验收试验(疤点试验) ISO 14918:1998热喷涂热喷涂操作人员的资格考核 ISO/DIS 4525金属覆盖层塑料上的镍+铬电镀层(修订ISO4525:1985) ISO/DIS 15730金属及其他无机涂层不锈钢镘光和钝化的电抛光工艺 4金属表面处理日本标准目录(基础部分) JIS B 0601:1994表面粗糙度--定义及表示方法 JIS C 0023:1989环境试验方法(电气.电子)盐水喷雾试验方法 JIS C 0024:1989环境试验方法(电气.电子)盐水喷雾(循环)试验方法 JIS Z 0103:1996防锈防蚀术语 JIS Z 0304:1974(85)金属防锈处理大气暴露试验方法 JIS Z 2243:1992维氏硬度试验方法

中华人民共和国国家标准 GB 6458-86 金属覆盖层中性盐雾试验(NSS试验) 本标准规定了中性盐雾试验所使用的设备、试剂和方法。 本标准用于评定金属覆盖层的抗盐雾腐蚀能力,也可用于同一覆盖层的工艺质量比较。由于影响覆盖层腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能。所以本标准获得的试验结果,不能作为被试覆盖层在所有使用环境中抗腐蚀性能的依据,也不能作为不同覆盖层在使用中抗腐蚀性能的对比依据。 本标准对于试样的类型、试验周期和试验结果的解释均不作规定,这些内容应由覆盖层或产品标准来提供。 本标准等效采用国际标准ISO 3768-1976《金属覆盖层中性盐雾试验(NSS试验)》。 1 试验溶液 1.1 将化学纯的氯化钠溶于蒸馏水或去离子水中,其浓度为50±5g/L。 1.2 用酸度计测量溶液的pH值,也可以用经酸度计校对过的精密pH试纸作为日常检测。溶液的pH值,可用化学纯的盐酸或氢氧化钠调整。使试验箱内盐雾收集液的pH值为6.5~7.2。 1.3 为避免喷嘴堵塞,溶液在使用之前必须过滤。 2 试验设备 2.1 用于制造试验设备的材料,必须抗盐雾腐蚀和不影响试验结果。 2.2 箱的容积不小于0.2m3,最好不小于0.4m3,聚积在箱顶的液滴不得落在试样上。箱子的形状和尺寸应使得箱内盐雾收集液符合5.2条规定。 2.3 要能保持箱内各个位置的温度达到5.1条规定。温度计和自动控温元件,距箱内壁不小于100mm,并能从箱外读数。 2.4 喷雾装置包括下列部分。 a.喷雾气源:压缩空气经除油净化,进入装有蒸馏水,其温度高于箱内温度数度的饱和塔而被湿化。通过控压阀,使干净湿化的气源压力控制在70~170kpa(0.7~1.7kgf/cm2)范围内; B.喷雾室:由喷雾器、盐水槽和挡板组成,喷雾器可用1个或多个,由试验区的大小而定。挡板可防止盐雾直接喷射在试样上。喷雾器和挡板放置的位置,对盐雾的分布有影响; C.盐水贮槽:要有维持喷雾室内盐水槽一定液位的装置。 注:调节喷雾压力、饱和塔内水温和挡板的位置,使箱内盐雾沉降的速度和盐雾收集液氯化钠的浓度,达到5.2条的规定值。 2.5 盐雾收集器,由直径为10mm的漏斗插入带有刻度的容器所组成。其收集面积约80cm2。箱内至少放2个收集器,一个靠近喷嘴;一个远离喷嘴。要求收集的只是盐雾,而不是从试样或其他部位滴下的液体。 2.6 如果试验箱已作过不同于本规定的溶液的试验时,在使用前必须充分清洗。 3 试样 3.1 试样的类型、数量、形状和尺寸,应根据被试覆盖层或产品标准的要求而定。若无标准,可同有关方面协商决定。 3.2 试验前试样必须充分清洗,清洗方法视试样表面状况和污物性质而定。不能使用会浸蚀试样表面的磨料和溶剂。试样洗净后,必须避免沾污。 3.3 如果试样是从工件上切割下来的,不能损坏切割区附近的覆盖层。除另有规定外,必须用适当的覆盖层,如:油漆、石蜡或粘结胶带等,对切割区进行保护。 4 试样放置 4.1 试样放在试验箱内,被试面朝上,让盐雾自由沉降在被试面上,被试面不能受到盐雾的

电工电子产品基本环境试验规程 试验Ka:盐雾试验方法 1 试验目的 本标准用于考核材料及其防护层的抗盐雾腐蚀能力,以及相似防护层的工艺质量比较,也可用 来考核某些产品抗盐雾腐蚀能力。 本标准不作为通用的腐蚀试验方法。 2 试验设备 2.1 用于制造试验设备的材料必须是抗盐雾腐蚀的和不影响试验结果的。 2.2 试验设备中的条件应该保持在本标准第3章规定的限度之内。 2.3 盐雾不得直接喷射到试验样品上。 2.4 试验设备内部的顶和壁等部位所聚集的水珠不得滴落在试验样品上。 2.5 试验设备内外气压必须平衡。 3 试验条件

3.1 盐溶液采用氯化钠(化学纯以上)和蒸馏水配置,其浓度为5±0.1%(重量)。物化后的收集液,除 挡板挡回部分外,不得重复使用。 3.2 雾化前的盐溶液的PH值在6.5~7.2(35℃)之间。配置盐溶液时,允许采用化学纯以上的稀盐酸或 氢氧化钠水溶液来调整PH值,但浓度仍须符合地3.1条的规定。 3.4 用面积为80cm2的漏斗收集连续雾化16h的盐雾沉降量,有效空间内任一位置的沉降率为: 1.0~ 2.0ml?/?h.80cm2。 3.5 本标准采用连续雾化,推荐的标准试验时间为16、24、48、96、168、336、672h。 3.6 雾化时必须防止油污、尘埃等杂质和喷射空气的温、湿度影响有效空间的试验条件。 4 试验程序 4.1 初始检测 试验前,试验样品必须进行外观检查,以及按有关标准进行其它项目的性能测定。试件样品表 面必须干净、无油污、无临时性的防护层和其它弊病。 4.2 条件试验

试验样品不得相互接触,它们的间隔距离应是不影响盐雾能自由降落在试件样品上,以及一个 试验样品上的盐溶液不得滴落在其它试验样品上。 试验样品放置位置由有关标准确定,一般按产品和材料使用状态放置(包括外罩等);平板试验 样品需使受试面与垂直方向成30°角。 试验样品放置后按第3章规定的试验条件进行条件试验,试验持续时间按有关标准规定从第3.5 条的规定中选取。 4.3 恢复 试验结束后,用流动水轻轻洗掉试验样品表面盐沉积物,再在蒸馏水中漂洗,洗涤水温不得超 过35℃,然后在标准的恢复大气条件下恢复1~2h,或按有关标准规定的其它恢复条件和时间。 4.4 最后检测 恢复后的试验样品应及时检查记录,检查项目、试验结果评定和合格要求均由有关标准规定。

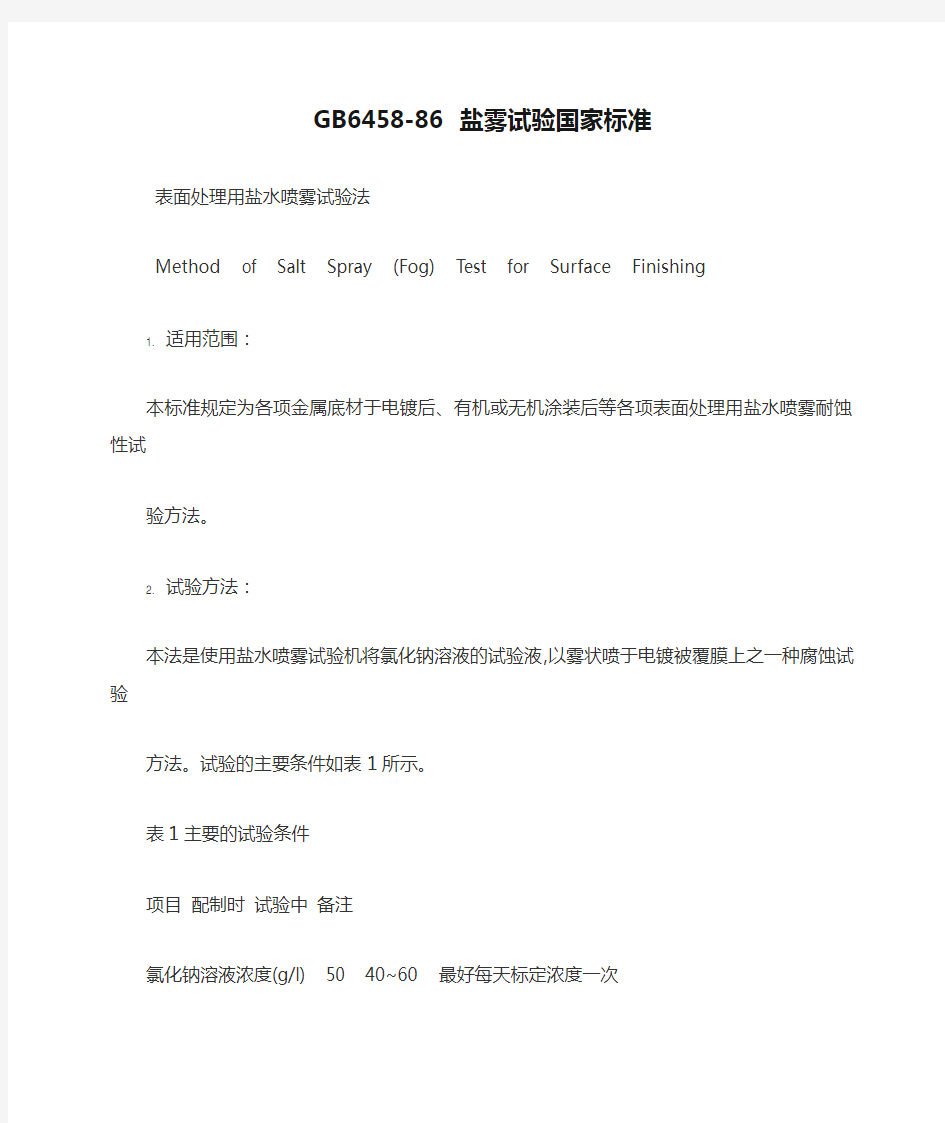

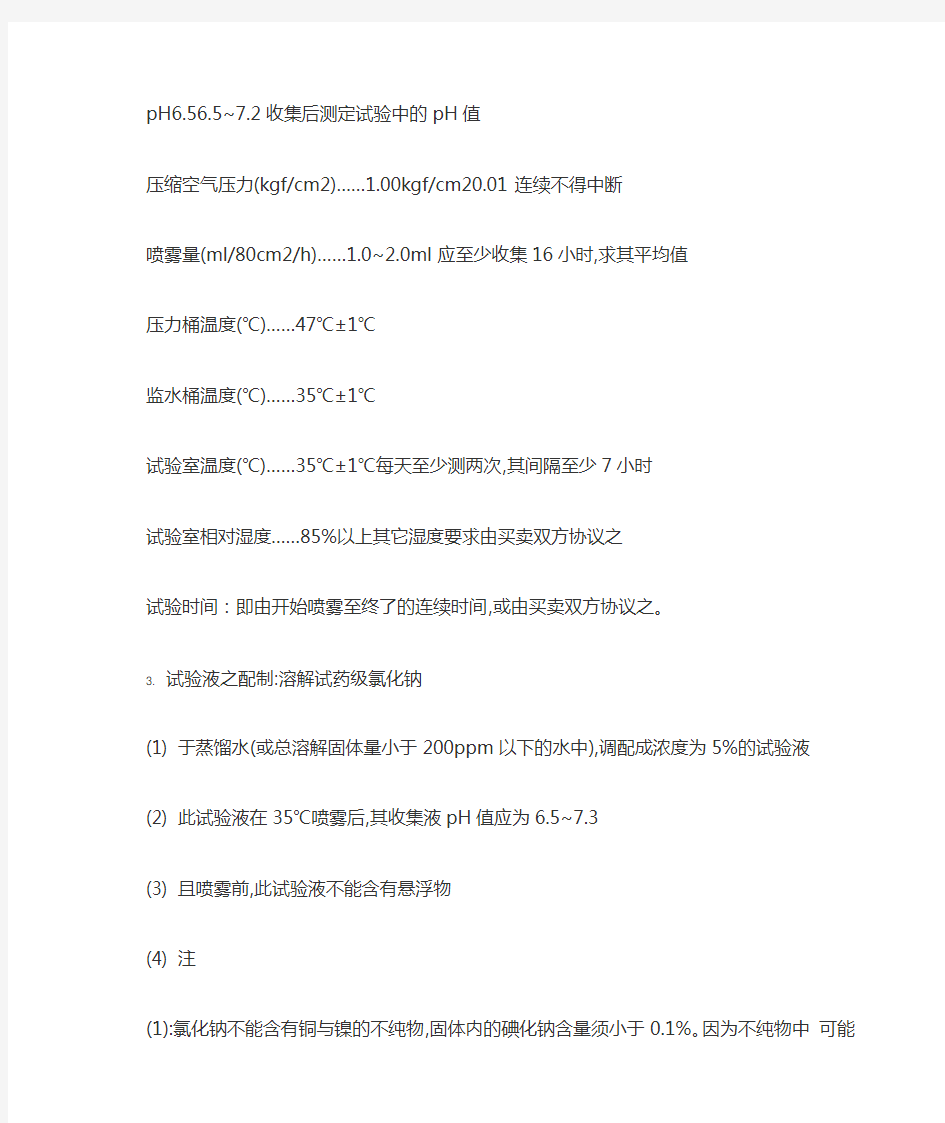

盐雾试验国家标准 表面处理用盐水喷雾试验法 Method of Salt Spray(Fog)Test for Surface Finishing 1.适用范围: 本标准规定为各项金属底材于电镀后、有机或无机涂装后等各项表面处理用盐水喷 雾耐蚀性试验方法。 2.试验方法: 本法是使用盐水喷雾试验机将氯化钠溶液的试验液,以雾状喷于电镀被 覆膜上之一种腐蚀试验方法。试验的主要条件如表1所示。 表1主要的试验条件 项目配制时试验中备注 氯化钠溶液浓度(g/l)5040~60最好每天标定浓度一次 pH6.5 6.5~7.2收集后测定试验中的pH值 压缩空气压力(kgf/cm2)…… 1.00kgf/cm20.01连续不得中断 喷雾量(ml/80cm2/h)…… 1.0~2.0ml应至少收集16小时,求其平均值 压力桶温度(℃)……47℃±1℃ 监水桶温度(℃)……35℃±1℃ 试验室温度(℃)……35℃±1℃每天至少测两次,其间隔至少7小时 试验室相对湿度……85%以上其它湿度要求由买卖双方协议之 试验时间:即由开始喷雾至终了的连续时间,或由买卖双方协议之。

3.试验液之配制:溶解试药级氯化钠 (1)于蒸馏水(或总溶解固体量小于200ppm以下的水中),调配成浓度为5%的试验液 (2)此试验液在35℃喷雾后,其收集液pH值应为6.5~7.3 (3)且喷雾前,此试验液不能含有悬浮物 (4)注(1):氯化钠不能含有铜与镍的不纯物,固体内的碘化钠含量须小于0.1%。因为不纯物中 可能含有腐蚀抑制剂,所以不纯物总含量须小于0.3%。 (2):在33~35℃间测量此试验液的比重应为1.0258~1.0402,在25℃测量时的比重则为 1.0292~1.0443。此试验液的浓度亦可利用硝酸银溶液滴定法或其它方法标定。 (3):试验液须以试药的监酸或氢氧化钠稀溶液调整pH值,并以pH仪或其它可靠方法测量之由于配制试验液的水中含有二氧化碳,二氧化碳在水中的溶解度随温度改变而影响溶液的pH值, 故须小心控制pH值。pH值则可依下列任一方法调整: a.常温配制试验液,于35℃喷雾,因为温度的升高而使部份二氧化碳逸出溶液而升高pH值。故在常温配制试验液时,pH值应调整在6.5内,才可以使收集液的pH值在6.5~7.2之间 b.pH值调整前,使试验液先煮沸再冷至35℃,或维持在35℃温度48小时。如此调整的pH值在35℃喷雾时,将不会产生太大变化。 c.先将水加热至35℃以上,以去除溶解的二氧化碳,而后再调制试验液并调整p H值。如此在35℃喷雾时,所调整的pH值也不会产生太大变化。 (4):为避免喷雾嘴阻塞,此试验液须过滤或小心倾斜注入盐水桶,或于喷雾吸水管前端处装上玻璃过滤器或适当之纱布为宜。 4.试验设备:

这几个就是他的名称,304是美国标准,对应中国标准是 0Cr18Ni9 304性能特点用途: 作为不锈钢耐热钢使用最广泛,食品用设备,一般化设备,原子能工业设备。304 是最普遍的钢种,耐腐蚀性、耐热性、低温强度、机械性能良好。深冲压、弯曲等常温加工性能较好,热处理后不会硬化。家庭用1、2种西餐具、Sink、室内配管、热水器、浴缸、锅炉、汽车零部件(擦窗器、回气管)、医疗机械、建筑材料、化学、食品工业、纺织产业、制酪产业、船舶零部件 (非磁性,使用温度:-196至800℃) 304,C≤0.08 Ni8.00~10.00 Cr18.00~20.00,Mn<=2.0 Si<=1.0 S<=0.030 P<=0.035 中国前苏联美国英国日本 法国德国 1Cr18Ni9 12X18H9 302 302S25 SUS302 Z10CN18.09 X12CrNi188 Y1Cr18Ni9 303 303 S21 SUS303 Z10CNF18.09 X12CrNiS188

0Cr19Ni9 08X18H1 304 304S15 SUS304 Z6CN18.09 X5CrNi189 00Cr19Ni11 03X18H11 304L 304S12 SUS304L Z2CN18.09 X2CrNi189 0Cr18Ni11Ti 08X18H10T 321 321S12 SUS321 Z6CNT18.10 X10CrNiTi189 (1)、304不锈钢: 主要成分是碳≤0.08,矽≤1.00,锰≤2.00,磷≤0.045, 硫0.03,镍8.0-10.5,铬18-20。 ATSM A182 L表示低碳含量,一般而言,碳低了,强度就低了,但是由 于其它的合金元素增加了,其耐腐蚀性得到了加强; S表示高碳含量 (2)、归类介绍: 不锈钢的成分与种类 不锈钢是由铁、铬、碳及众多不同元素所组成的合金,铁是 主要成分元素,铬是第一主要的合金元素。一般而言,铬含 量至少要占11%才能称为不锈钢,因为如果铬含量不足,则 不锈钢外表将无法形成那层致密的氧化铬保护膜,而失去防

盐雾试验时间与实际情况的对应 对照ISO21207标准, 2周的测试时间相当于工业环境8年的寿命, 测试方法: 1.中性盐雾试验2小时,在实验室条件下干燥22小时 浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间48小时 3.中性盐雾试验2小时,在实验室条件下干燥22小时 4..NO2浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间72小时 上述为一个测试周期,共1周时间 1周相当于3年 2周相当于8年 3周相当于14年 中性盐雾试验时间与自然环境下的对应关系,没有国家标准和规定可查。只是有些不同的说法,比如有说盐雾24小时与自然环境下一个月时间相当,这也不是很可靠,毕竟自然环境千变万化,腐蚀因素很多,所以亚格来说,没有直接的对应关系。有些彩涂钢板能耐盐雾1000小时,谁也不能保证自然环境下能够使用20年不被腐蚀破坏。希望能够帮到你。 不能换算的,自然环境太复杂。仅仅从盐雾腐蚀方面来讲,海边的气候就比沙漠地区要强100倍以上。一般我们换算关系是酸性一小时相当中性3-6小时。于自然环境换算完全要靠经验。中性一小时大约相当于自然环境10-100小时之间。 你“听说”的说法很正确。可以肯定的讲,盐雾试验和自然环境的时间上没有对应的标准可以参考。盐雾试验环境的盐雾量可以是自然环境条件下的几倍或是几十倍。有一种广泛但没有根据的说法就是NSS试验中1天,相当于自然环境中1

个月。另外,你要根据自己所处的自然环境的恶劣程度来选择,如果你所处工业区,那么你就把标准定的高一些。 希望能够帮助你。 找了很多关于盐雾的实验标准,好象还没见过关于盐雾实验和实际使用时间的计算公式或者等价计算方式。我不知道有没有,或者说定2h,8h,24h盐雾都是凭经验得出来的。 现在我们有个产品,铁材质,电镀镍,需要保证半年使用不生锈,该用NSS实验多长时间呢?盐水浓度5±1%,ph:~,温度:35±2℃,湿度:85%以上,时间48H转载请注明出自六西格玛品质论坛本贴地址我们的产品是PVD镀的,据说保证10年使用不出现重大腐蚀.我们测试采用CASS,96H,要求48小时不失色,96小时没有明显腐蚀.这些是老外定的,也不知道依据,但实验以及评价是我们做. 中性盐雾铁材质为24H,电镀镍及铬为96H转载请注明出自六西格玛品质论坛本贴地址盐雾试验时间与自然环境时间无法用一个数学公式来等同换算,正如GB/T 10125一1997(等效采用ISO 9227:1990)《人造气氛腐蚀试验—盐雾试验》的引言中说的:“由于影响金属腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能,所以本标准获得的试验结果不能作为被试材料在所有使用环境中抗腐蚀性能的直接指南。同时,各种材料在试验中的性能也不能作为这些材料在使用中的耐蚀性的直接指南。”所以标准规定的方法只是作为检验被试材料有或无防蚀性能的一种方法。加速防锈试验方法很多,如湿热试验是模仿金属在高温高湿条件下的一种加速试验方法,还有很多其它方法。但一种试验方法仅代表某一因素。应该说,盐雾试验更适用于海洋性气候,考察产品在海运中防腐蚀能力。

耐盐雾试验国家标准–人造气氛腐蚀试验盐雾试验 GB /T 10125一1997 发表于 2010年05月26日 admin 没有评论 随着国内外厂商对产品质量要求的提高。越来越多的电镀厂和产品供应商被要求达到产品通过48,72,96小时的耐盐雾测试。华津思的电镀封闭产品产品因为拥有超过96小时的耐盐雾能力,被许多客户的采用。为了帮助大家更好地了解如何提高产品的耐盐雾能力,我们将在近期专题介绍耐盐雾测试的基础知识,相关标准和技术。 中华人民共和国国家标准 GB T 10125—1997是耐盐雾测试最重要的国家标准。GB T 10125—1997规定了中性盐雾(NSS),乙酸盐雾(AASS)和铜加速乙酸盐雾(CASS)试验使用的设备,试剂和方法。GB T 10125—1997适用于评价金属材料及覆盖层的耐蚀性,被测试对象可以是具有永久性或暂时性防蚀性能的,也可以是不具有永久性或暂时性防蚀性能的。GB T 10125—1997的中性盐雾试验适用于金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜和转化膜。乙酸盐雾试验和铜加速乙酸盐雾试验适用于铜+镍+铬或镍+铬装饰性镀层,也适用于铝的阳极氧化膜。 中华人民共和国国家标准 GB T 10125—1997 人造气氛腐蚀试验盐雾试验 0 引言 0 由于影响金属腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质 的性能,所以本标准获得的试验结果不能作为被试材料在所有使用环境中抗腐蚀性能的直接指南。同时,各种材料在试验中的性能也不能作为这些材料在使用中的耐蚀性的直接指南。 尽管如此,本标准规定的方法仍可作为检验被试材料有或无防蚀性能的一种方法。 1 范围 本标准规定了中性盐雾(NSS),乙酸盐雾(AASS)和铜加速乙酸盐雾(CASS)试验使用的设备,试剂和方法。 本标准也规定了评估试验箱环境腐蚀性的方法。 本标准未规定试样尺寸,特殊产品的试验周期和结果解释,这些内容参见相应的产品规范。 本标准适用于评价金属材料及覆盖层的耐蚀性,被测试对象可以是具有永久性或暂时性防蚀性能的,也可以是不具有永久性或暂时性防蚀性能的。 本标准的中性盐雾试验适用于金属及其合金、金属覆盖层、有机覆盖层、

中华人民共和国国家标准 GB T 10125—1997 人造气氛腐蚀试验盐雾试验 0 引言 由于影响金属腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能,所以本标准获得的试验结果不能作为被试材料在所有使用环境中抗腐蚀性能的直接指南。同时,各种材料在试验中的性能也不能作为这些材料在使用中的耐蚀性的直接指南。 尽管如此,本标准规定的方法仍可作为检验被试材料有或无防蚀性能的一种方法。 1 范围 本标准规定了中性盐雾(NSS),乙酸盐雾(AASS)和铜加速乙酸盐雾(CASS)试验使用的设备,试剂和方法。 本标准也规定了评估试验箱环境腐蚀性的方法。 本标准未规定试样尺寸,特殊产品的试验周期和结果解释,这些内容参见相应的产品规范。 本标准适用于评价金属材料及覆盖层的耐蚀性,被测试对象可以是具有永久性或暂时性防蚀性能的,也可以是不具有永久性或暂时性防蚀性能的。 本标准的中性盐雾试验适用于金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜和转化膜。乙酸盐雾试验和铜加速乙酸盐雾试验适用于铜+镍+铬或镍+铬装饰性镀层,也适用于铝的阳极氧化膜。

2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB 5213—85 深冲压用冷轧薄钢板和钢带 GB 6461—86 金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级(eqvISO 4540:1980) GB 12335—90 金属覆盖层,对底材呈阳极性的覆盖层腐蚀试验后的试样的评级(eqv ISO8403:1991) GB/T 9798—1997 金属覆盖层镍电沉积层(eqv ISO 1458:1988) ISO 6372-1:1989 镍和镍合金—名词术语和定义—第一部分:材料 3 试验溶液 3.1 氯化钠溶液配制 本试验所用试剂采用化学纯或化学纯以上的试剂。将氯化钠溶于电导率不超过20μS/cm的蒸馏水或去离子水中,其浓度为50 g/L±5g/L。在25℃时,配制的溶液密度在l.025 5~l.0400范围内。 3.2 调整pH 根据收集的喷雾溶液的pH值调整盐溶液到规定的pH值。 3.2.1 中性盐雾试验(NSS试验) 调整按3.1配制的盐溶液的pH值,使其在6.5~7.2之间。pH值的测量可

Designation:B 117–03 Standard Practice for Operating Salt Spray (Fog)Apparatus 1 This standard is issued under the ?xed designation B 117;the number immediately following the designation indicates the year of original adoption or,in the case of revision,the year of last revision.A number in parentheses indicates the year of last reapproval.A superscript epsilon (e )indicates an editorial change since the last revision or reapproval.This standard has been approved for use by agencies of the Department of Defense. 1.Scope 1.1This practice covers the apparatus,procedure,and conditions required to create and maintain the salt spray (fog)test environment.Suitable apparatus which may be used is described in Appendix X1. 1.2This practice does not prescribe the type of test speci-men or exposure periods to be used for a speci?c product,nor the interpretation to be given to the results. 1.3The values stated in SI units are to be regarded as standard.The inch-pound units in parentheses are provided for information and may be approximate. 1.4This standard does not purport to address all of the safety concerns,if any,associated with its use.It is the responsibility of the user of this standard to establish appro-priate safety and health practices and determine the applica-bility of regulatory limitations prior to use. 2.Referenced Documents 2.1ASTM Standards: B 368Method for Copper-Accelerated Acetic Acid-Salt Spray (Fog)Testing (CASS Test)2 D 609Practice for Preparation of Cold-Rolled Steel Panels for Testing Paint,Varnish,Conversion Coatings,and Related Coating Products 3 D 1193Speci?cation for Reagent Water 4 D 1654Test Method for Evaluation of Painted or Coated Specimens Subjected to Corrosive Environments 3 E 70Test Method for pH of Aqueous Solutions with the Glass Electrode 5 E 691Practice for Conducting an Interlaboratory Study to Determine the Precision of a Test Method 6 G 85Practice for Modi?ed Salt Spray (Fog)Testing 73.Signi?cance and Use 3.1This practice provides a controlled corrosive environ-ment which has been utilized to produce relative corrosion resistance information for specimens of metals and coated metals exposed in a given test chamber. 3.2Prediction of performance in natural environments has seldom been correlated with salt spray results when used as stand alone data. 3.2.1Correlation and extrapolation of corrosion perfor-mance based on exposure to the test environment provided by this practice are not always predictable. 3.2.2Correlation and extrapolation should be considered only in cases where appropriate corroborating long-term atmo-spheric exposures have been conducted. 3.3The reproducibility of results in the salt spray exposure is highly dependent on the type of specimens tested and the evaluation criteria selected,as well as the control of the operating variables.In any testing program,sufficient repli-cates should be included to establish the variability of the results.Variability has been observed when similar specimens are tested in different fog chambers even though the testing conditions are nominally similar and within the ranges speci-?ed in this practice. 4.Apparatus 4.1The apparatus required for salt spray (fog)exposure consists of a fog chamber,a salt solution reservoir,a supply of suitably conditioned compressed air,one or more atomizing nozzles,specimen supports,provision for heating the chamber,and necessary means of control.The size and detailed con-struction of the apparatus are optional,provided the conditions obtained meet the requirements of this practice. 4.2Drops of solution which accumulate on the ceiling or cover of the chamber shall not be permitted to fall on the specimens being exposed. 1 This practice is under the jurisdiction of ASTM Committee G01on Corrosion of Metals and is the direct responsibility of Subcommittee G01.05on Laboratory Corrosion Tests. Current edition approved October 1,2003.Published October 2003.Originally approved in https://www.doczj.com/doc/9114469863.html,st previous edition approved in 2002as B 117–02.2 Annual Book of ASTM Standards ,V ol 02.05.3 Annual Book of ASTM Standards ,V ol 06.01.4 Annual Book of ASTM Standards ,V ol 11.01.5 Annual Book of ASTM Standards ,V ol 15.05.6 Annual Book of ASTM Standards ,V ol 14.02. 7 Annual Book of ASTM Standards ,V ol 03.02. 1 Copyright ?ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA 19428-2959,United States.

国家标准:GB/中型盐雾试验标准(NSS) 电工电子产品基本环境试验规程 试验Ka:盐雾试验方法 1 试验目的 本标准用于考核材料及其防护层的抗盐雾腐蚀能力,以及相似防护层的工艺质量比较,也可用来考核某些产品抗盐雾腐蚀能力。 本标准不作为通用的腐蚀试验方法。 2 试验设备 用于制造试验设备的材料必须是抗盐雾腐蚀的和不影响试验结果的。 试验设备中的条件应该保持在本标准第3章规定的限度之内。 盐雾不得直接喷射到试验样品上。 试验设备内部的顶和壁等部位所聚集的水珠不得滴落在试验样品上。 试验设备内外气压必须平衡。 3 试验条件 盐溶液采用氯化钠(化学纯以上)和蒸馏水配置,其浓度为5±%(重量)。物化后的收集液,除 挡板挡回部分外,不得重复使用。 雾化前的盐溶液的PH值在~(35℃)之间。配置盐溶液时,允许采用化学纯以上的稀盐酸或 氢氧化钠水溶液来调整PH值,但浓度仍须符合地条的规定。 用面积为80cm2的漏斗收集连续雾化16h的盐雾沉降量,有效空间内任一位置的沉降率为:~?/?。 本标准采用连续雾化,推荐的标准试验时间为16、24、48、96、168、336、672h。 雾化时必须防止油污、尘埃等杂质和喷射空气的温、湿度影响有效空间的试验条件。 4 试验程序 初始检测 试验前,试验样品必须进行外观检查,以及按有关标准进行其它项目的性能测定。试件样品表面必须干净、无油污、无临时性的防护层和其它弊病。 条件试验 试验样品不得相互接触,它们的间隔距离应是不影响盐雾能自由降落在试件样品上,以及一个试验样品上的盐溶液不得滴落在其它试验样品上。 试验样品放置位置由有关标准确定,一般按产品和材料使用状态放置(包括外罩等);平板试验样品需使受试面与垂直方向成30°角。 试验样品放置后按第3章规定的试验条件进行条件试验,试验持续时间按有关标准规定从第 条的规定中选取。 恢复 试验结束后,用流动水轻轻洗掉试验样品表面盐沉积物,再在蒸馏水中漂洗,洗涤水温不得超过35℃,然后在标准的恢复大气条件下恢复1~2h,或按有关标准规定的其它恢复条件和时间。最后检测 恢复后的试验样品应及时检查记录,检查项目、试验结果评定和合格要求均由有关标准规定。采用本试验方法时,应对下列项目作出具体规定: a.初始检测?? b.安装细节?? c.试验持续时间?? d.恢复?? e.最后检测

GB6458-86 盐雾试验国家标准 表面处理用盐水喷雾试验法 Method of Salt Spray (Fog) Test for Surface Finishing 1. 适用范围: 本标准规定为各项金属底材于电镀后、有机或无机涂装后等各项表面处理用盐水喷雾耐蚀性试验方法。 2. 试验方法: 本法是使用盐水喷雾试验机将氯化钠溶液的试验液,以雾状喷于电镀被覆膜上之一种腐蚀试验方法。试验的主要条件如表1所示。 表1主要的试验条件 项目配制时试验中备注 氯化钠溶液浓度(g/l) 50 40~60 最好每天标定浓度一次 压缩空气压力(kgf/cm2)……1.00kgf/cm20.01连续不得中断 喷雾量(ml/80cm2/h)……1.0~2.0ml应至少收集16小时,求其平均值 压力桶温度(℃)……47℃±1℃ 监水桶温度(℃)……35℃±1℃ 试验室温度(℃)……35℃±1℃每天至少测两次,其间隔至少7小时 试验室相对湿度……85%以上其它湿度要求由买卖双方协议之 试验时间:即由开始喷雾至终了的连续时间,或由买卖双方协议之。 3. 试验液之配制:溶解试药级氯化钠 (1) 于蒸馏水(或总溶解固体量小于200ppm以下的水中),调配成浓度为5%的试验液 (2) 此试验液在35℃喷雾后,其收集液pH值应为6.5~7.3 (3) 且喷雾前,此试验液不能含有悬浮物 (4) 注 (1):氯化钠不能含有铜与镍的不纯物,固体内的碘化钠含量须小于0.1%。因为不纯物中可能含有腐蚀抑制剂,所以不纯物总含量须小于0.3%。 (2):在33~35℃间测量此试验液的比重应为 1.0258~1.0402,在25℃测量时的比重则为1.0292~1.0443。此试验液的浓度亦可利用硝酸银溶液滴定法或其它方法标定。 (3):试验液须以试药的监酸或氢氧化钠稀溶液调整pH值,并以pH仪或其它可靠方法测量之由于配制试验液的水中含有二氧化碳,二氧化碳在水中的溶解度随温度改变而影响溶液的pH值,

盐雾腐蚀试验标准 发布时间:2010-1-5 点击次数:505 1.1 为了确保经过盐雾 1.2 本标准用于考核材料 较,也可用来考核某些产品抗盐雾腐蚀能力; 1.3 本标准不作为通用的腐蚀试验方法; 1.4 本标准是参照国家标准GB6461;GB12335,GB/T9798 1997的附录(eqv ISO 2.适用范围: 2.1 对电镀零件和可用于盐雾 2.2 测定面腐蚀状况测定,也可由买卖双方事先协定之方法判定之; 3.检验方法: 3.1 试验结果的评价: a 试验后的外观; b除去表面腐蚀产物后的外观; c腐蚀缺陷如点蚀、裂纹、气泡等的分布和数量和状态; d被腐蚀时间; 3.2 评级原则: 1对镀件外观或使用性能起重要作用的部分镀层表面,即主要表面进行外观和保护等级评定。 2试样检查结果用(/)把两种等级分别记录,保护等级记录在第一位。 3除记录试样的级别外,还应注明评级的缺陷种类和严重程度。 3.3 缺陷的类型: 1保护缺陷包括凹坑腐蚀、针孔腐蚀、鼓泡、腐蚀产物以及金属腐蚀产物的其他缺 陷; 2外观缺陷除了因底材金属引起的缺陷外,还包括试样外观所有的损坏。典型的缺 陷油;表面麻点、“鸡爪状”缺陷、开裂、表面沾污和失去光泽; 3.4 保护等级的评定 根据腐蚀缺陷所覆盖的面积按以下的计算方法得出保护等级;像镀锌等对底材呈阳性的电镀层,其表面的外观变化包括变色、失光,覆盖层腐蚀和基体金属腐蚀等;把其产生的各种变化分成A~I等共9个级别,各级外观的变化如下表所示。对镀层的评级可参照表中所列现象进行评定。 3.4.1等级与外观 外观评级样品表面外观的变化 A级无变化 B级轻微到中度的变色 C级严重变色或极轻微的失光 D级轻微的失光或出现极轻微的腐蚀产物 E级严重失光,或试样表面局部有薄层的腐蚀产物或点蚀 F级有腐蚀产物或点蚀,且其中之一种分布在整个试样表面上 G级整个表满上布有厚的腐蚀产物或点蚀,并有深的点蚀 H级整个表面布有非常厚的腐蚀产物和点蚀,并有深的点蚀 I级出现基体金属腐蚀 3.4.2金属镀层的腐蚀评级是根据腐蚀缺陷所占总面积的百分数,按下列公式计算而得

表面处理用盐水喷雾试验法 Method of Salt Spray (Fog) Test for Surface Finishing 1.适用范围: 本标准规定为各项金属底材于电镀后、有机或无机涂装后等各项表面处理用盐水喷雾耐蚀性试验方法。 2.试验方法: 本法是使用盐水喷雾试验机将氯化钠溶液的试验液,以雾状喷于电镀被覆膜上之一种腐蚀试验方法。试验的主要条件如表1所示。 表1主要的试验条件 项目配制时试验中备注 氯化钠溶液浓度(g/l) 50 40~60 最好每天标定浓度一次 收集后测定试验中的pH值 压缩空气压力(kgf/cm2)……连续不得中断 喷雾量(ml/80cm2/h)……~应至少收集16小时,求其平均值 压力桶温度(℃)……47℃±1℃ 监水桶温度(℃)……35℃±1℃ 试验室温度(℃)……35℃±1℃每天至少测两次,其间隔至少7小时 试验室相对湿度……85%以上其它湿度要求由买卖双方协议之 试验时间:即由开始喷雾至终了的连续时间,或由买卖双方协议之。 3.试验液之配制:溶解试药级氯化钠 (1) 于蒸馏水(或总溶解固体量小于200ppm以下的水中),调配成浓度为5%的试验液 (2) 此试验液在35℃喷雾后,其收集液pH值应为~ (3) 且喷雾前,此试验液不能含有悬浮物 (4) 注 (1):氯化钠不能含有铜与镍的不纯物,固体内的碘化钠含量须小于%。因为不纯物中可能含有腐蚀抑制剂,所以不纯物总含量须小于%。 (2):在33~35℃间测量此试验液的比重应为~,在25℃测量时的比重则为 ~。此试验液的浓度亦可利用硝酸银溶液滴定法或其它方法标定。 (3):试验液须以试药的监酸或氢氧化钠稀溶液调整pH值,并以pH仪或其它可靠方法测量之由于配制试验液的水中含有二氧化碳,二氧化碳在水中的溶解度随温度改变而影响溶液的pH值,

盐雾试验国家标准表面处理用盐水喷雾试验法 Method of Salt Spray (Fog) Test for Surface Finishing 1. 适用范围: 本标准规定为各项金属底材于电镀后、有机或无机涂装后等各项表面处理用盐水喷 雾耐蚀性试验方法。 2. 试验方法: 本法是使用盐水喷雾试验机将氯化钠溶液的试验液, 以雾状喷于电镀被覆膜上之一种腐蚀试验方法。试验的主要条件如表1所示。 表1 主要的试验条件 项目配制时试验中备注 氯化钠溶液浓度(g/l) 50 40~60 最好每天标定浓度一次 pH 6.5 6.5~7.2 收集后测定试验中的pH值 压缩空气压力(kgf/cm2) …… 1.00kgf/cm2 0.01 连续不得中断 喷雾量(ml/80cm2 /h) …… 1.0~2.0ml 应至少收集16小时,求其平均值 压力桶温度(℃) …… 47℃±1℃ 监水桶温度(℃) …… 35℃±1℃ 试验室温度(℃) …… 35℃±1℃ 每天至少测两次, 其间隔至少7小时 试验室相对湿度…… 85%以上其它湿度要求由买卖双方协议之 试验时间:即由开始喷雾至终了的连续时间, 或由买卖双方协议之。 3. 试验液之配制: 溶解试药级氯化钠 ( 1 )于蒸馏水(或总溶解固体量小于200 ppm 以下的水中),调配成浓度为5%的试验液 ( 2 )此试验液在35℃喷雾后,其收集液 pH值应为6.5~7.3 ( 3 )且喷雾前,此试验液不能含有悬浮物 ( 4 ) 注( 1 ) : 氯化钠不能含有铜与镍的不纯物,固体内的碘化钠含量须小于0.1%。因为不纯物中 可能含有腐蚀抑制剂, 所以不纯物总含量须小于0.3%。 ( 2 ) : 在33~35℃间测量此试验液的比重应为1.0258~1.0402, 在25℃测量时的比重则为 1.0292~1.0443。此试验液的浓度亦可利用硝酸银溶液滴定法或其它方法标定。 ( 3 ) : 试验液须以试药的监酸或氢氧化钠稀溶液调整pH值,并以pH仪或其它可靠方法测量之由于配制试验液的水中含有二氧化碳,

国家标准:GB/T2423.17-93中型盐雾试验标准(NSS) 电工电子产品基本环境试验规程 试验Ka:盐雾试验方法 1 试验目的 本标准用于考核材料及其防护层的抗盐雾腐蚀能力,以及相似防护层的工艺质量比较,也可用 来考核某些产品抗盐雾腐蚀能力。 本标准不作为通用的腐蚀试验方法。 2 试验设备 2.1 用于制造试验设备的材料必须是抗盐雾腐蚀的和不影响试验结果的。 2.2 试验设备中的条件应该保持在本标准第3章规定的限度之内。 2.3 盐雾不得直接喷射到试验样品上。 2.4 试验设备内部的顶和壁等部位所聚集的水珠不得滴落在试验样品上。 2.5 试验设备内外气压必须平衡。 3 试验条件 3.1 盐溶液采用氯化钠(化学纯以上)和蒸馏水配置,其浓度为5±0.1%(重量)。物化后的收集液,除挡板挡回部分外,不得重复使用。 3.2 雾化前的盐溶液的PH值在6.5~7.2(35℃)之间。配置盐溶液时,允许采用化学纯以上的稀盐酸或氢氧化钠水溶液来调整PH值,但浓度仍须符合地3.1条的规定。 3.4 用面积为80cm2的漏斗收集连续雾化16h的盐雾沉降量,有效空间内任一位置的沉降率为:1.0~2.0ml / h.80cm2。 3.5 本标准采用连续雾化,推荐的标准试验时间为16、24、48、96、168、336、672h。 3.6 雾化时必须防止油污、尘埃等杂质和喷射空气的温、湿度影响有效空间的试验条件。 4 试验程序 4.1 初始检测 试验前,试验样品必须进行外观检查,以及按有关标准进行其它项目的性能测定。试件样品表 面必须干净、无油污、无临时性的防护层和其它弊病。 4.2 条件试验 试验样品不得相互接触,它们的间隔距离应是不影响盐雾能自由降落在试件样品上,以及一个 试验样品上的盐溶液不得滴落在其它试验样品上。 试验样品放置位置由有关标准确定,一般按产品和材料使用状态放置(包括外罩等);平板试验 样品需使受试面与垂直方向成30°角。 试验样品放置后按第3章规定的试验条件进行条件试验,试验持续时间按有关标准规定从第3.5 条的规定中选取。 4.3 恢复 试验结束后,用流动水轻轻洗掉试验样品表面盐沉积物,再在蒸馏水中漂洗,洗涤水温不得超 过35℃,然后在标准的恢复大气条件下恢复1~2h,或按有关标准规定的其它恢复条件和时间。4.4 最后检测 恢复后的试验样品应及时检查记录,检查项目、试验结果评定和合格要求均由有关标准规定。 4.5 采用本试验方法时,应对下列项目作出具体规定: a.初始检测 b.安装细节 c.试验持续时间 d.恢复 e.最后检测