年产18万吨合成氨厂合成工段工艺设计

一、设计依据:

计算基准按1000Nm 3新鲜原料气。 本工段计算中全部采用绝对压力,为简便计算,下文中的压力单位中“绝对”二字略去不写。 1、工艺流程:

组成 H 2 N 2 CH 4 Ar %

73.65

24.76

1.21

0.38

3、压力:

①系统压力为30MPa ;

②废热锅炉产蒸汽压力为2.5MPa ;

③计算循环机进出口气体温升时,其进出口压差取2.5MPa ; ④系统压力降忽略不计。 4、温度:

①新鲜气温度为35℃;

②合成塔底进气温度190℃;

③合成塔出口(至废热锅炉)气体温度约为320℃; ④废热锅炉出口气体温度195℃,进入合成塔前预热器; ⑤入水冷器气体温度80℃; ⑥水冷器出口气体温度为35℃;

⑦废热锅炉进口软水温度约为122℃;

⑧冷却水供水温度为30℃,冷却回水温度为40℃; ⑨进循环机气体温度28℃; ⑩氨库来源氨温度20℃。

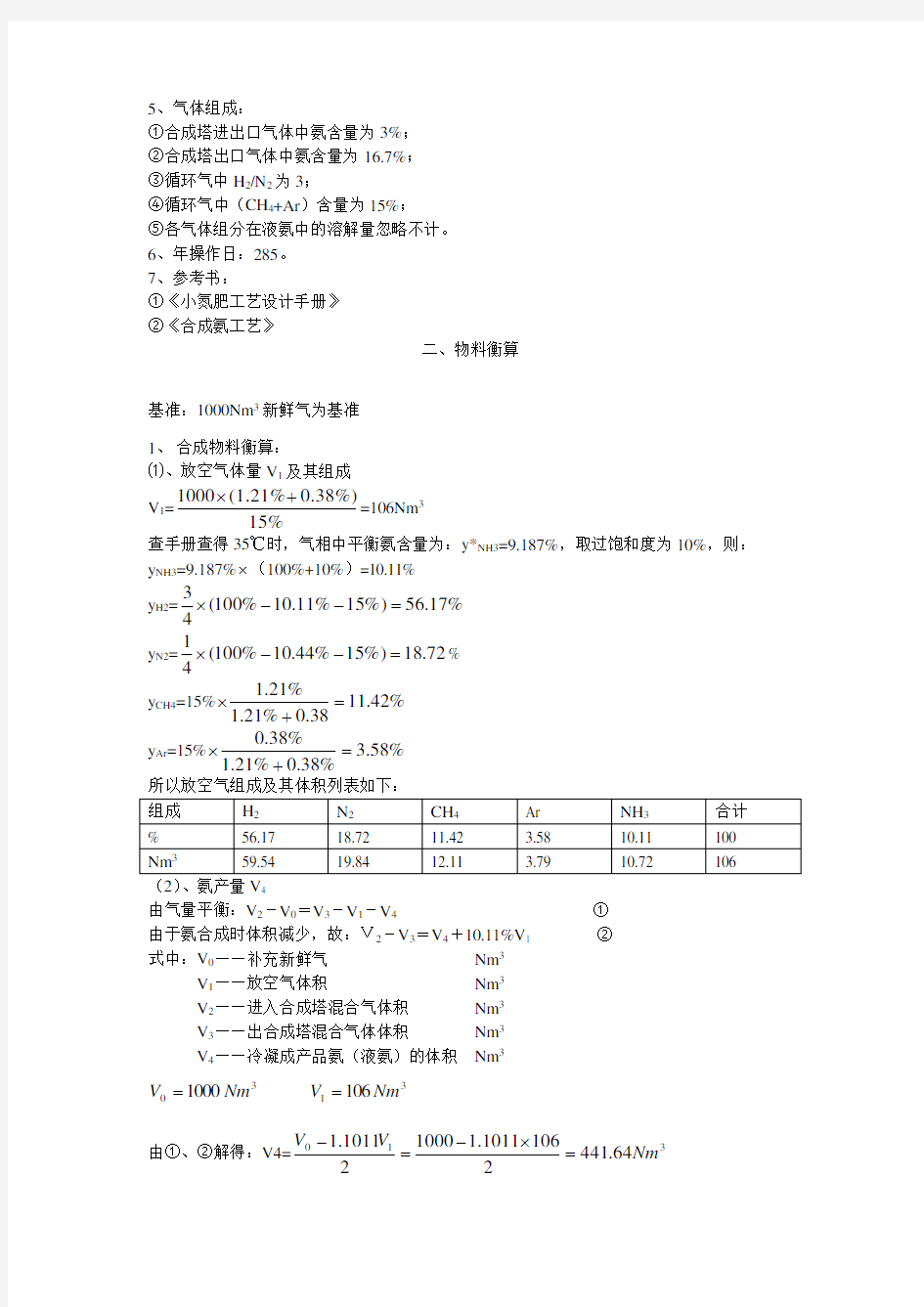

循环机

油分

氨合成塔

氨冷器 氨分离器

冷排 废热锅炉

液氨储槽 塔前预热器

上水

下水

弛放气

液氨

压缩机六段来 新鲜补充气

冷交换器

锅炉软水

蒸汽放空气 气氨

去氢回收

5、气体组成:

①合成塔进出口气体中氨含量为3%; ②合成塔出口气体中氨含量为16.7%; ③循环气中H 2/N 2为3;

④循环气中(CH 4+Ar )含量为15%;

⑤各气体组分在液氨中的溶解量忽略不计。 6、年操作日:285。 7、参考书:

①《小氮肥工艺设计手册》 ②《合成氨工艺》

二、物料衡算

基准:1000Nm 3新鲜气为基准 1、 合成物料衡算:

⑴、放空气体量V 1及其组成 V 1=

15%

0.38%)

(1.21%1000+?=106Nm 3

查手册查得35℃时,气相中平衡氨含量为:y*NH3=9.187%,取过饱和度为10%,则: y NH3=9.187%?(100%+10%)=10.11%

y H2=

%17.56%)15%11.10%100(43

=--? y N2=72.18%)15%44.10%100(4

1

=--?%

y CH4=15%%42.1138.0%21.1%

21.1=+?

y Ar =15%%58.3%

38.0%21.1%

38.0=+?

所以放空气组成及其体积列表如下:

(2)、氨产量V 4

由气量平衡:V 2-V 0=V 3-V 1-V 4 ① 由于氨合成时体积减少,故:V2-V 3=V 4+10.11%V 1 ② 式中:V 0——补充新鲜气 Nm 3 V 1——放空气体积 Nm 3 V 2——进入合成塔混合气体积 Nm 3

V 3——出合成塔混合气体体积 Nm 3 V 4——冷凝成产品氨(液氨)的体积 Nm 3

301000Nm V = 31106Nm V =

由①、②解得:V4=

31064.4412

106

1011.1100021011.1Nm V V =?-=-

(3)、合成塔出口气体3V 及其组成(进入循环机中氨含量控制在3%) 由氨平衡:1423%11.10%3%7.16V V V V ++= ③ 由③+②?3% 得:11443%3033.0%11.10%3%7.13V V V V V +++= 31

4393.3400%7.13%)3033.0%11.10(%)3%100(Nm V V V =+++=

%05.1393

.3400)

64.44193.3400(%15)(%15)%(3434=-?=-?=

+V V V Ar CH

%69.52%)05.13%7.16%100(43

2=--?=

H y %56.17%)05.13%7.16%100(4

1

2=--?=N y

%93.9%38.0%21.1%

21.1%05.134=+?=CH y

%12.3%38.0%21.1%

38.0%05.13=+?=Ar y

%7.163=NH y

(4)、合成塔进口气量及其组成

由①得:30413229.3853100064.44110693.3400Nm V V V V V =+--=+--=

%52.11%

05.13)(2

34=?=

+V V Ar CH y

%48.85%52.11%3%100)(22=--=+N H y

所以,%77.8%

38.0%21.1%

21.1%52.114=+?

=CH y

%75.2%77.8%52.11=-=Ar y

%11.644

3

%48.852=?

=H y %37.21%11.64%48.852=-=N y

合成塔进口量及组成:

2、水冷器物料衡算

(1)、水冷器进口的物料同合成塔出口3V 相同 (2)、水冷器出口气体组成与放空气相同 设经水冷器后1标准立方气体中所含氨量为x 出水冷器体积:)%7.16%100(35x V V +-=

因为35℃时气相平衡氨含量:%187.9*

=a y ,取过饱和度为10%,则:

1011.0%)10%100(%187.9*=+?=?δa y

%11.10%100%)7.161(=?+-x

x

解得:%37.9=x

3364.3151%)37.9%7.161(93.3400%)37.9%7.161(Nm V V =+-?=+-?=出

水冷器冷凝下来的氨量=合成塔出口的氨量—水冷器出口的氨量=3

33.24963.31896.567Nm =-

3、 冷交换器的物料衡算 (1)、冷交换器进口热气组成与放空气相同

其体积为:3564.304510664.3151Nm V =-=

(2)、出口组成及体积 设出口温度为19℃。(用试算法由热量平衡决定,见热量衡算部分) 由公式:

t p

y a +-+

=273544

.1099987879.51856.4lg 由于atm MPa p 30030== C t ?=19 故,代入上式可得:

%831.5=a y ,取氨的过饱和度为10%,则:%414.61.1%831.51=?=a y

设出口气中氨气体体积为3

yNm ,则有:

%414.691.30764.30451==+-a y y

y

解得:3

64.187Nm y =

所以,冷交换器中冷凝下来的氨量为:3

27.12064.18791.307Nm =-

冷交换器出口体积:3

5637.292527.12064.304527.120Nm V V =-=-=

冷交换器出口体积及其组成:

4、氨冷器的物料衡算

(1)、进口气体量:3

06737.3925100037.2925Nm V V V =+=+=

故进气口的各气体的体积及组成:

(2)、出口组成与合成塔进口气相同

合成塔进口气量:32829.3853Nm V V ==

则冷凝下来的氨量:3

8708.7229.385337.3925Nm V V =-=-

5、消耗定额的计算

氨产量:43

68.44108.7227.12033.249V Nm ==++ , kg m 20.335174

.2268

.441=?= 新鲜原料气消耗定额:

氨氨t Nm kg Nm /2983/983.220

.3351000

33==

高压机泄露取2%,则每吨氨耗用精炼气量为:

氨t Nm /88.304398

.02983

3= 三、热量衡算

基准:3

1000Nm 新鲜气 温度为0℃ 1、循环机出口气体温度

查表得:循环机中各组分的绝热指数为:

由公式:

∑

-=-1

1Ki K 式中:yi ——混合气体中各组分的容积百分数

Ki ——混合气中各组分的绝热指数 5393.21

29.103

.0166.10275.01308.10877.014.12137.01407.16411.011=-+-+-+-+-=-K 解得:K=1.394

已知:循环机 MPa P 5.27=入 , MPa P 30=出 由于循环机的入口温度为28℃,即301K

则:K 49.308275

300301)(394

.11394.11

=?==--)(入出入出K K P P T T 即 35.49℃

2、冷交换器的热量衡算

(1)、冷气体的进口温度计算

出氨冷器气体氨含量为3%,取饱和度为10%,则在冷凝温度下的平衡氨含量:

%728.2%

101%

3%100=+?

=a y

由公式:t p

y a +-+

=273544

.1099987879.51856.4lg 其中:MPa P 275= ,代入上式得:C t ?-=53.5

(2)、热量衡算(冷交换器)

冷气体在冷交换器内温度由 —5.53℃升到28℃; 热气体出冷交换器温度需由热平衡计算,因气体热容随温度而变,不同温度时冷凝氨量也不一样,故需试差。

①、设出冷交换器热气温度为19℃,热气体由35℃冷却到19℃

热气体在交换器内平均温度=

272

19

35=+℃ 设气体先冷却到19℃然后氨冷凝。

因热气体在器内处于氨饱和区内,计算气体热容时不能用“按分压叠加法”,现采用先计算常压时的热容,然后再加压力校正。

采用别斯科夫算式求Cpi :

263210093.010109.0919.6t t H --?+?+= 263210115.010815.0771.6t t N --?-?+= 263310588.0100.4237.8t t NH --?-?+=

263410396.110809.7957.7t t CH --?-?+=

98.4=Ar

列表计算如下:

C

kg kcal C p ?=?+?+?+?+?=./114.71011

.0345.80358.098.41142.0167.81872.0793.65617.0922.60由表查得各组分的临界温度和临界压力,在分别计算混合气的临界温度和压力。

atm

P cm 651.311011.065.1110358.01.481142.036.451872.05.335617.08.12=?+?+?+?+?=K

T cm 45.1101011.049.4050358.076.1501142.054.1901872.016.1265617.026.33=?+?+?+?+?=所以,72.245

.110273

27=+==

cm T T Tr 48.965

.31300Pr ===

cm P P 查图得热容的压力校正图得:△Cp=1.3 , 又由于0

p p p C C C -=?

C kg kcal C C C p p p ?=+=?+=./414.83.1114.70

热气体在器中放出的显热量:kcal Q 95.18304)1935(414.84

.2264

.30451=-??=

查表查得:19℃时氨冷凝热为 284.60kal/kg 所以,kcal Q 57.25977174

.2227

.12060.2842=??

= kcal Q Q Q 52.4428257.2597795.1830421=+=+=放

②、冷气体在交换器内吸收的热量 冷气体在交换器内的平均温度=

C ?=-235.112

53

.528 采用别斯科夫算式求Cpi ,列表如下:

C

kg kcal C p ?=?+?+?+?+?=./976.603

.0282.80275.098.40877.0045.82137.0780.66411.0920.60

K

T cm 30.8103.049.4050275.076.1500877.054.1902137.016.1266411.026.33=?+?+?+?+?=atm P cm 02.2403.065.1110275.01.480877.036.452137.05.336411.08.12=?+?+?+?+?=

50.330.81273235.11=+==

cm r T T T 45.1102

.24275

===

cm r P P P 查图得:6.0=?p C , C kg kcal C C C p p p ?=+=?+=./576.76.0976.60

kcal Q 56.4369753.528576.74

.2229

.3853=+??=

)(吸

放吸Q Q ≈。即热量平衡

相对误差:

%32.1%10052

..4428256

.4369752.44282=?-

故冷交换器中冷气吸收的热与热气体放出的热基本相等,故热气出口温度为t=19℃是正确的。

3、 氨冷器的热量衡算 (1)、氨冷器进口温度

C V V V V t ?=+?+?=+?+?=

30.221000

29.385335

10001929.385335190808

(2)、氨冷器的热量衡算

气体由22.30℃冷凝到-5.53℃,然后在-5.53℃下冷凝,同时液氨放热。 平均温度为:C t ?=-+=

-

385.82

)

53.5(30.22

在C t ?=-

385.8 atm p 300=下:由 T p

y a 544

.1099987879.51856.4lg -

+

=,得: %204.4=a y , 取过饱和度为10%,得: %62.41.1%204.41.13=?=?=a NH y y

气体组成与循环机入口相同,总组成%38.95%62.41=-=y

%04.63%31%

11.64%38.952=-?=H y

%01.21%

31%

37.21%38.952

=-?=N y

%62.8%31%

77.8%38.954=-?=CH y

%70.2%

31%

75.2%38.95=-?=Ar

y

所以,25.370.86273385.8=+==

cm r T T T 78.1147

.25300

===

cm r P P P 查图的95.0=?p C

C kcalkg C C C p p p ??=+=?+=994.795.0994.60

kcal Q 28.23950)53.5385.8(944.74

.2229

.48531=+??=

放

查表得:

-5℃液氨焓值为94.5kcal/kg ;-6℃液氨焓值为93.41kcal/kg 。 22℃液氨焓值为124.70kcal/kg ;23℃液氨焓值为125.82kcal/kg 。

由内插法可得-5.53℃液氨焓值为93.92kcal/kg ;22.3℃液氨焓值为125.04kcal/kg 所以,液氨冷却放出的热量为:

kcal Q 38.1702)92.9304.125(174

.2208

.722=-??=

放 内插法得,氨在-5.53℃冷凝热为:306.28kcal/kg

kcal Q 61.1675428.306174

.2208

.723=??=

放 所以:=放Q kcal Q Q Q 27.4240761.1675438.170228.23950321=++=++放放放 以上热量需由液氨蒸发移走,故亦可认为耗冷量。

液氨蒸发温度取为-12℃,查表得,蒸发压力为2.732kg/cm 2 气氨压力满足碳化工段吸氨的要求。由表查得:

20℃液氨的焓为122.40kcal/kg ;-12℃气氨的焓为398.38kcal/kg 。 耗用气氨的量为:

kg 66.15340

.12238.39827

.42407=-

生产每吨氨耗冷量为:

kg 89.1265001000298327.42407=÷?

生产每吨氨耗用的液氨量为:

kg 37.4581000298366.153=÷?

因此生产的液氨量足够冷冻使用。 4、废热锅炉的热量衡算 (1)、废热锅炉回收的热量吸Q

C t ?=+=

-

5.257195

320 废热锅炉压力为2.5MPa ,查图得:

kcal Q 29.153535)195320(09.84

.22=-??=

(2)、2.5MPa 下,饱和蒸汽的焓 kg kcal H /60.6702= 软水的焓 kg kcal H /89.1201= 设x 为产生的蒸汽量,则:

Q H H x =-)(12 kg H H Q x 30.27989

.12060.67029

.15353512=-=-=

5、水冷器的热量衡算

进入水冷器气体温度为C 80?=入t ;出水冷器C 35t ?=出 设气体先冷却到35℃后再冷凝:C t ?=+=-

5.572

35

80

Tcm=131.02K Pcm=37.28atm

52.202.1315

.57273=+==

Tcm T Tr 05.828

.37300Pr ===Pcm P

查图得:C kg kal Cp ??=?/3.1 C kg kcal C C Cp p p ??=+=?+=/55.83.1250.70

所以,放出的显热:kcal Q 53.58415)3580(55.84

.2293

.34001=-??=

35℃氨的冷凝热为268.44kcal/kg

kcal Q 20.50795174

.2233

.24944.2682=??

= 所以,放出的总热量为:kcal Q Q Q 72.10921020.5079553.5841521=+=+=

耗用水量:kg m 072.1092130

4072

.109210=-=

每吨NH 3耗用水量:358.3256.325771000

2983

072.10921m kg ==?

四、本次设计的生产能力

1、任务:180000t NH 3 工作日:285天

2、每小时精炼气的消耗量:

h Nm /11.8010288.304324

285180000

3=??

3、氨冷器进口气体流量:

h Nm /24.388758102.8029.48533=?

出口气体流量:h Nm /24.308656102.8029.38533

=? 氨冷凝器中冷凝的夜态氨量:

h kg /23.4294%98102.80174

.2208

.72=??? 氨冷凝器中蒸发耗用的液氨量:

h kg /45.9154%98174

.22102

.8066.153=???

其耗冷量:h kcal /14.3396907102.8027.42407=? 4、进塔气体流量:h Nm /24.308656102.8029.38533

=? 出塔气体流量:h Nm /29.272421102.8093.34003

=? 5、废热锅炉产生的蒸汽量:

h kg /49.22372102.8030.279=?

废热锅炉回收的热量:

h kcal /8.12298483102.8029.153535=?

6、水冷器进口流量:h Nm /29.272421102.8093.34003

=? 出水冷器气体的流量:h Nm /67.252452102.8064.31513=? 水冷器冷却水消耗量:h Nm /71.874799102.80072.109213=?

水冷器冷凝的氨量:

h kg /05.14854%98102.80174

.2233

.249=??? 7、放空气量:h Nm /81.8490102.801063

=? 8、冷交换器热气体进口流量:

h Nm /86.243961102.8064.30453=?

冷交换器热气体出口流量:

h Nm /99.234327102.8037.29253=?

冷交换器冷气体进口流量:

h Nm /24.308656%98102.8029.38533=??

冷交换器冷凝氨量:

h kg /19.7165%98102.80174

.2227

.120=??? 冷交换器回收冷量:

h kcal /95.3500261102.8056.43697=?

9、总氨产量=水冷器+冷交换器+氨冷凝器=h t /31.2629.417.785.14=++

〈三〉主管道流速核定 1、氨合成塔出口气体流量

氨合成塔出口气体组成与水冷器进口一样 查各种气体的偏心因子为:

0665

.0250.0167.0)004.0(0312.0008.00993.0040.01756.0)22.0(5269.05

544332211-=?+-?+?+?+-?=++++==∑ωωωωωωωy y y y y y i i Tcm=131.02K Pcm=37.28atm

526.402.131273320=+==

cm r T T T 047.828

.37300

===

cm r P P P

0453.0526.4422

.0083.0422.0083.06

.16.10=-=-

=r

T B 1387.0526.4172

.0139.0172.0139.02

.42.41=-=-

=r

T B 03610.01387.0)0665.0(0453.010=?-+=+=B B RT Bp c c

ω 064.1526

.4047

.803610.011=?+=?+

=r r c c T p RT Bp Z mol m p ZRT V /1075.110

3)273320(314.8064.13

47-?=?+??==

标况下的塔出口气体流量为: s mol mol Nm h Nm /10378.3)/10

4.22/()/29.272421(333

3

?=?-

∴操作条件下合成塔出口气体流量为:

()()

s m mol m V /5912.0/1075.1mol/s 10378.33343=???=-合成出

出口管道为DN250(φ273×28)

∴气体通过的截面积为:

()2262

037.04/10228273A m m =??-=-π

∴操作条件下合成塔出口气体流速为:

s m s m V u /98.15/037.0/5912.0A /===合成出

2、氨合成塔进口气体流量 查各种气体的偏心因子为:

1244

.0250.003.0)004.0(0275.0008.00877.0040.02137.0)22.0(6411.05

544332211-=?+-?+?+?+-?=++++==∑ωωωωωωωy y y y y y i i Tcm=81.30K Pcm=24.02atm

294.730

.81273320=+==

cm r T T T

49.1202

.24300===

cm r P P P 0654.0294.7422

.0083.0422.0083.06

.16.10=-=-

=r

T B 1390.0294.7172

.0139.0172.0139.02

.42.41=-=-

=r

T B 04815.01390.0)1244.0(0654.010=?-+=+=B B RT Bp c c

ω 082.1294

.749

.1204815.011=?+=?+

=r r c c T p RT Bp Z mol m p ZRT V /1039.110

3)273190(314.8082.13

47-?=?+??==

标况下的塔进口气体流量为: s mol mol Nm h Nm /10828.3)/10

4.22/()/24.308656(333

3

?=?-

∴操作条件下合成塔进口气体流量为:

()()

s m mol m V /5321.0/1039.1mol/s 10828.33343=???=-合成进

进口管道为DN200(φ219×24)

∴气体通过的截面积为:

()2262

023.04/10224219A m m =??-=-π

∴操作条件下合成塔进口气体流速为:

s m s m V u /13.23/023.0/5321.0A /===合成进

3、水冷器进口气体流量

0665

.0250.0167.0)004.0(0312.0008.00993.0040.01756.0)22.0(5269.05

544332211-=?+-?+?+?+-?=++++==∑ωωωωωωωy y y y y y i i

Tcm=131.02K Pcm=37.28atm

694.202.13127380=+==

cm r T T T 047.828

.37300

===

cm r P P P 00342.0694.2422

.0083.0422.0083.06

.16.10-=-=-

=r

T B 1363.0694.2172

.0139.0172.0139.02

.42.41=-=-

=r

T B 02038.01363.0)0665.0(00342.010-=?-+-=+=B B RT Bp c c

ω ()9391.0694

.2047

.802038.011=?-+=?+

=r r c c T p RT Bp Z mol m p ZRT V /1019.910

3)27380(314.89391.03

57-?=?+??==

标况下的水冷器入口气体流量为: s mol mol Nm h Nm /10378.3)/10

4.22/()/29.272421(333

3

?=?-

∴操作条件下水冷器入口气体流量为:

()()

s m mol m V /3104.0/1019.9mol/s 10378.33353=???=-水冷器入口

出口管道为DN200(φ219×24)

∴气体通过的截面积为:

()2262

023.04/10224219A m m =??-=-π

∴操作条件下合成塔出口气体流速为:

s m s m V u /50.13/023.0/3104.0A /===水冷器入口

4、水冷器出口气体流量

09

.0250.01011.0)004.0(0358.0008.01142.0040.01872.0)22.0(5617.05

544332211-=?+-?+?+?+-?=++++==∑ωωωωωωωy y y y y y i i Tcm=110.45K Pcm=31.651atm

789.245.11027335=+==

cm r T T T 478.9651

.31300

===

cm r P P P 00121.0789.2422

.0083.0422.0083.06

.16.10=-=-

=r

T B 1367.0789.2172

.0139.0172.0139.02

.42.41=-=-

=r

T B 0111.01367.0)09.0(00121.010-=?-+=+=B B RT Bp c c

ω ()9623.0789

.2478

.90111.011=?-+=?+

=r r c c T p RT Bp Z mol m p ZRT V /10213.810

3)27335(314.89623.0357-?=?+??==

标况下的水冷器出口气体流量为: s mol mol Nm h Nm /10131.3)/10

4.22/()/67.252452(333

3

?=?-

∴操作条件下水冷器出口气体流量为:

()()

s m mol m V /2546.0/10213.8mol/s 10131.33353=???=-水冷器出口

出口管道为DN200(φ219×24)

∴气体通过的截面积为:

()2262

023.04/10224219A m m =??-=-π

∴操作条件下水冷器出口气体流速为:

s m s m V u /07.11/023.0/2546.0A /===水冷器出口

年产3000 吨丙烯氰合成工段换热器工艺设计

目录 一、设计说明 (3) 1.1 概述 (3) 1.2丙烯腈生产技术的发展概况 (3) 1.2.1国外的发展情况 (3) 1.2.2国内的发展情况 (4) 1.3 世界X围内产品的生产厂家、产量 (6) 1.4世界X围内生产该产品的所有工艺及其分析 (7) 1.4.1环氧乙烷法 (7) 1.4.2 乙炔法 (7) 1.4.3丙烯氨氧化法 (7) 1.5设计任务 (8) 二、生产方案 (8) 2.1 工艺技术方案及原理 (8) 2.2 主要设备方案 (9) 2.2.1催化设备 (9) 2.2.2控制系统 (10) 三、物料衡算和热量衡算 (10) 3.1 生产工艺及物料流程 (10) 3.2 小时生产能力 (14) 3.3 物料衡算和热量衡算 (14) 3.3.1反应器的物料衡算和热量衡算 (14) 3.3.2废热锅炉的热量衡算 (17) 3.3.3空气饱和塔物料衡算和热量衡算 (18) 3.3.4 氨中和塔物料衡算和热量衡算 (21) 3.3.5换热器物料衡算和热量衡算 (27) 3.3.6丙烯蒸发器热量衡算 (32) 3.3.7丙烯过热器热量衡算 (33) 3.3.8氨蒸发器热量衡算 (33) 3.3.9气氨过热器 (34) 3.3.10 混合器 (34) 3.3.11 空气加热器的热量衡算 (35) 3.3.12吸收水第一冷却器 (36) 3.3.13 吸收水第二冷却器 (36) 四、主要设备的工艺计算 (37) 4.1 空气饱和塔 (37) 4.2 水吸收塔 (40) 4.3 合成反应器 (43) 4.4 废热锅炉 (45) 五、环境保护要求 (46) 5.1丙烯腈生产中的废水和废气及废渣的处理 (46) 六、参考文献 (50) 1设计说明

合成氨工艺流程标准化管理部编码-[99968T-6889628-J68568-1689N]

将无烟煤(或焦炭)由炉顶加入固定床层煤气发生炉中,并交替向炉内通入空气和水蒸汽,燃料气化所生成的半水煤气经燃烧室、废热锅炉回收热量后送入气柜。 半水煤气由气柜进入电除尘器,除去固体颗粒后依次进入压缩机的Ⅰ、Ⅱ、Ⅲ段,加压到~,送入脱硫塔,用溶液或其他脱硫溶液洗涤,以除去硫化氢,随后,气体经饱和塔进入热交换器,加热升温后进入一氧化碳变换炉,用水蒸汽使气体中的一氧化碳变为氢。变换后的气体,返回热交换器进行降温,并经热水塔的进一步降温后,进入变换器脱硫塔,以除去变换时产生的硫化氢。然后,气体进入二氧化碳吸收塔,用水洗法除去大部分二氧化碳。脱碳后的原料进入压缩机Ⅳ、Ⅴ段,升压到压缩机~后,依次进入铜洗塔和碱洗塔,使气体中残余的一氧化碳和二氧化碳含量进一步降至20(ppm)以下,以满足合成氨的要求。 净化后的原料气进入压缩机的最后一段,升压到~MPa进入滤油器,在此与循环压缩机来的循环气混合,经除油后,进入冷凝塔和氨冷器的管内,再进入冷凝塔的下部,分离出液氨。分离出液氨后的气体进入冷凝塔上部的管间,与管内的气体换热升温后进入氨合成塔。在高温高压并有催化剂存在的条件下,将氮氢气合成氨。出合成塔的气体中,约含氨10~20%,经水冷器与氨冷器将氨液化并分离后,其气体进入循环压缩机循环使用。分离出的液氨进入液氨贮槽。 原料气的制备:制备氢氮比为3:1的半水煤气 即造气。将无烟煤(或焦炭)由炉顶加入固定床层煤气发生炉中,并交替向炉内通入空气和水蒸汽,燃料气化后生成氢氮比为3:1的半水煤气。整个生产过程由煤气发生炉、燃烧室、废热锅炉、气柜等设备组成。 固定床半水煤气制造过程由吹风、上吹制气、下吹制气、二次上吹、空气吹净等5个阶段构成,为了调节氢氮比,在吹风末端要将部分吹风气吹入煤气,这个过程通常称为吹风回收。 吹风阶段:空气从煤气炉的底部吹入,使燃料燃烧,热量贮存于燃料中,为制气阶段碳与水蒸汽的反应提供热量。吹风气经过燃烧室和废热锅炉后放空。上吹制气阶段:从煤气炉的底部通入混有适量空气的水蒸汽,和碳反应生成的半水煤气经过炉的顶部引出。向水蒸汽中加入的空气称为加氮空气。 下吹制气阶段:将水蒸汽和加氮空气由炉顶送入,生成的半水煤气由炉底引出。二次上吹制气阶段:水蒸汽和加氮空气自下而上通过燃料层,将炉底残留的半水煤气排净,为下一步送入空气创造安全条件。 空气吹净阶段:从炉底部吹入空气,所得吹风气为半水煤气中氮的主要来源,并将残留的半水煤气加以回收。 以上五个阶段完成了制造半水煤气的主过程,然后重新转入吹风阶段,进入下一个循环。原料气的净化:除去原料气中的硫化氢、二氧化碳等杂质,将一氧化碳转化为氢气本阶段由原料气脱硫、一氧化碳变换、水洗(脱除二氧化碳)、铜洗(脱除一氧化碳)、碱洗(脱除残余二氧化碳)等几个工段构成,主要设备有除尘器、压缩机、脱硫塔、饱和塔、热水塔、一氧化碳变换炉、二氧化碳吸收塔、铜洗塔、碱洗塔等。 脱硫:原料气中硫化物的存在加剧了管道及设备的腐蚀,而且能引起催化剂中毒,必须予以除去。脱硫方法可分为干法脱硫和湿法脱硫两大类。干法脱硫是用固体硫化剂,当气体通过脱硫剂时硫化物被固体脱硫剂吸附,脱除原料气中的少量硫化氢和有机硫化物。一般先进行湿法脱硫,再采用干法脱硫除去有机物和残余硫化氢。湿法脱硫所用的硫化剂为溶液,当含硫气体通过脱硫剂时,硫化物被液体剂吸收,除去气体中的绝大部分硫化氢。

年产五万吨合成氨合成工段工艺设计设计

目录 中文摘要 (1) 英文摘要 (2) 1 引言 (2) 1.1 氨的基本用途 (2) 1.2 合成氨技术的发展趋势 (2) 1.3 合成氨常见工艺方法 (2) 1.3.1 高压法 (2) 1.3.2 中压法 (2) 1.3.3 低压法 (2) 1.4 设计条件 (2) 1.5 物料流程示意图 (2) 2 物料衡算 (2) 2.1 合成塔入口气组成 (2) 2.2 合成塔出口气组成 (2) 2.3 合成率计算 (2) 2.4 氨分离器出口气液组成计算 (2) 2.5 冷交换器分离出的液体组成 (2) 2.6 液氨贮槽驰放气和液相组成的计算 (2) 2.7 液氨贮槽物料衡算 (2) 2.8 合成循环回路总物料衡算 (2) 3 能量衡算 (2) 3.1 合成塔能量衡算 (2) 3.2废热锅炉能量衡算 (2) 3.3 热交换器能量衡算 (2) 3.4 软水预热器能量衡算 (2) 3.5 水冷却器和氨分离器能量衡算 (2) 3.6 循环压缩机能量衡算 (2) 3.7 冷交换器与氨冷器能量衡算 (2) 3.8 合成全系统能量平衡汇总 (2) 4 设备选型及管道计算 (2) 4.1 管道计算 (2) 4.2 设备选型 (2) 结论 (2) 致谢 (2) 参考文献 (2)

年产五万吨合成氨合成工段工艺设计 摘要:本次课程设计任务为年产五万吨合成氨工厂合成工段的工艺设计,氨合成工艺流程一般包括分离和再循环、氨的合成、惰性气体排放等基本步 骤,上述基本步骤组合成为氨合成循环反应的工艺流程。其中氨合成工 段是合成氨工艺的中心环节。新鲜原料气的摩尔分数组成如下:H 2 73.25%,N 2 25.59%, CH 4 1.65%,Ar 0.51%合成操作压力为31MPa, 合成塔入口气的组成为NH 3(3.0%),CH 4 +Ar(15.5%),要求合成塔出口气中 氨的摩尔分数达到17%。通过查阅相关文献和资料,设计了年产五万吨 合成氨厂合成工段的工艺流程,并借助CAD技术绘制了该工艺的管道及 仪表流程图和设备布置图。最后对该工艺流程进行了物料衡算、能量衡 算,并根据设计任务及操作温度、压力按相关标准对工艺管道的尺寸和 材质进行了选择。 关键词:物料衡算,氨合成,能量衡算

天津工业大学 环境与化学工程学院 2016届制药工程课程设计 题目:年产36吨尼克地尔原料药车间工艺设计 报告人:____ ______________ 班级:___ ___________ 学号:___ ___________ 指导老师:____ ___________ 实习时间:____ __

目录 第一章产品介绍 (1) 第二章生产工艺说明 (2) 第三章生产周期 (5) 第四章物料衡算 (6) 第五章设备选型 (10) 附件:设备流程图、车间布置图

第一章产品介绍 1.3产品名称及生产规模 产品名称:尼可地尔 英文名称:Nicorandil 化学名:N-(2-羟乙基)烟酰胺硝酸酯 生产规模:36t/a 1.2产品规格 物理性状:针状 熔沸点:熔点92~93℃ 分子式:C8H9N3O4 结构式: 分子量:211.17 1.3产品的重要价值 尼可地尔,又叫做烟浪丁,是一种硝酸酯类物质,可用于治疗缺血性心脏疾病。与硝酸甘油作用相似,但又有所不同。尼可地尔在细胞膜和线粒体水平选择性激活K+-ATP通道,促使冠状动脉和外周血管扩张,随后还原前、后负荷。而且该药物主要主要舒张小动脉,增开心肌及血管平滑肌细胞膜的钾通道,并且不具有耐药性。

第二章 生产工艺说明 2.1产品合成方法 合成本产品所需原料有烟酸、乙醇胺、无水乙醇、碳酸氢钠、发烟硝酸、乙醚、氯化亚砜、氯仿、碳酸钾、无水硫酸镁、乙醇依次经历硝化反应、酰化反应和精制这三个步骤。 产品生产主要反应如下: 1.硝化反应: NH 2CH 2CH 2 OH NH 2CH 2CH 2ONO 2·HNO 3 2.缩合反应 NH 2CH 2CH 2ONO 2·HNO 3+ 2.2生产工艺流程概述 1.硝化反应 将发烟硝酸通过计量罐置于带有夹套的反应釜中,通冷盐水冷却至-8℃搅拌,缓慢滴加氨基乙醇,滴加完毕,于0℃继续搅拌1 h,减压蒸除过量硝酸,将剩余物倾入冷乙醚中,析出白色沉淀,抽滤至干,得产品 2.合成烟酰氯盐酸盐反应 将烟酸、氯化亚砜加入反应釜中,回流2h 。减压蒸馏除去过量氯化亚砜,干燥,得产品粗品。 HNO 3

毕业设计(论文)任务书 化学化工院化工系(教研室)系(教研室)主任: (签名) 年月日 学生姓名: 学号: 专业: 化学工程与工艺 1 设计(论文)题目及专题:年产20万吨PVC合成工段工艺设计 2 学生设计(论文)时间:自 2 月 20 日开始至 6 月 2 日止 3 设计(论文)所用资源和参考资料:1)化工设计;2)化工设备设计;3)化工工艺设计手册;4)有机合成;5)株洲化工厂现场实习资料。 4.设计(论文)完成的主要内容:1)总论;2)生产流程及生产方案的确定; 3)生产工艺流程叙述;4)工艺计算; 5)工艺管道设计; 6)安全与节能; 7.技术经济. 5.提交设计(论文)形式(设计说明与图纸或论文等) 1. 带控制点生产工艺流程图; 2. 车间立面布置图; 3. 合成塔结构图。 4 厂房设计平面图 6 发题时间:二○一一年二月二十日 指导教师:(签名) 学生(签名)

内容摘要 本文讲述了我国聚氯乙烯工业生产技术的发展进程和目前状况,包括原料路线、工艺设备、聚合方法等。本设计采用悬浮法生产聚氯乙烯,介绍了采用悬浮法生产PVC树脂工聚合机理,工艺过程中需要注意的问题,包括质量影响因素,工艺条件及合成工艺中的各种助剂选择,对聚合工艺过程进行详细的叙述。并且从物料衡算、热量衡算和设备计算和选型三个方面进行准确的工艺计算,对厂址进行了选择,采取了防火防爆防雷等重要措施,对三废的处理回收等进行了叙述,画出了整个工艺的流程图。 关键词:聚氯乙烯;生产技术;悬浮法;乙炔法;乙烯法; 防粘釜技术;

目录 第一章总论 (2) 1.1 国内外 pvc发展状况及发展趋势 (2) 1.2 单体合成工艺路线 (3) 1.2.1乙炔路线 (3) 1.2.2乙烯路线 (4) 1.3聚合工艺实践方法 (5) 1.3.1本体法聚合生产工艺 (5) 1.3.2乳液聚合生产工艺 (5) 1.3.3悬浮聚合生产工艺 (6) 1.4最佳的配方、后处理设备的选择 (7) 1.4.1配方的选择 (7) 1.4.2后处理设备侧选择 (7) 1.5 防粘釜技术 (9) 1.6原料及产品性能 (9) 1.7 聚合机理 (11) 1.7.1自由基聚合机理 (11) 1.7.2链反应动力学机理 (12) 1.7.3 成粒机理与颗粒形态 (12) 1.8影响聚合及产品质量的因素 (13) 1.9工艺流程叙述 (14)

合成氨仿真实习报告 篇一:合成氨仿真实习报告 南京工业大学 城建学院 仿真实习报告书 刘皓 28 安全工程系 化学化工实验教学中心 XX年10月 合成仿真实习报告 30万吨合成氨装置模型照片 一、实习的目的 合成仿真实习是理论联系实际,应用和所学专业知识的一项重要环节,是培养我们动手能力和学习能力的一个重要手段。仿真实习是以仿真的实习模式,在既保证学生安全又能完美提供实习机会的情况下,学校给予我们的一次专业实践的机会。是我们在学习专业知识后进行实际运用的重要环节,它对培养我们的动手能力有很大的意义,同时也能使我们了解化工工艺的重点要素,仿真实习是我们走向工作岗位的必要前提。

二、实习要求 1.实习装置为合成氨生产仿真装置。要求了解并熟悉生产过程及控制,包括: 1)生产方法和原理,原料、催化剂及产品特性; 2)生产工艺流程(流程中设备、主副管线,过程操作和控制); 3)各工序工艺条件及控制:主要设备操作温度、压力和组成; 4)主要设备型式、结构; 5)主要设备及管线上的控制仪表及调节方法。 2.搜集信息途径 1)听讲座(拟安排工艺及设备、仿真装置及操作等讲座); 2)现场实习:熟悉工艺流程、设备、及仿真软件操作,熟悉仿真模型; 3)阅读实习指导书、流程图、设备图及其它文献资料。 三、实习内容 仿真实习的主要内容是:以河南化肥厂为原型的大型合成氨全流程仿真模型和以宁夏化工厂为原型的合成氨大工段DCS控制系统仿真软件。两者均以天然气为原料的合成氨工艺,通过仿真实习了解合成氨工艺原理与流程,掌握合成

氨生产中的主要参数和DCS控制系统的操作。 以下为东方仿真软件的合成氨工艺流程。 (1) 合成氨装置转化工段 1 概述 转化工段包括下列主要部分: 原料气脱硫、原料气的一段蒸汽转化、转化气的二段转化、高变、低变、给水、炉水和蒸汽系统。 2 原料气脱硫 天然气中含有少量硫化物,这些硫化物可以使多种催化剂中毒而不同程度地使其失去活性,硫化氢能腐蚀设备管道。因此,必须尽可能地除去原料气中的各种硫化物。 加氢转化主要指在加入氢气的条件下使原料气中有机硫转化为无机硫。加氢转化不能达到直接脱硫的目的,但经转化后就大大的利于硫的脱除。在有机硫转化的同时,也能使烯烃类加氢转化为烷氢类从而可减少下一工序蒸汽转化催化剂析炭的可能性。 在采用钴钼催化剂的条件下,主要进行如下反应: R-SH+H2=RH+H2S R-S-R’+2H2=RH+R’H+H2S C4H4S+4H2=C4H10+H2S RC=CR’+H2=RCH2-CH2R’

目录 摘要 (3) ABSTRACT (4) 第一章总论 (5) 1.1 概述 (5) 1.2 氨的性质 (5) 1.2.1 氨的物理性质 (5) 1.2.2氨的化学性质 (6) 1.3 原料气来源 (6) 1.4 文献综述 (6) 1.4.1 合成氨工业的发展 (7) 1.4.2我国合成氨工业的现状 (7) 1.4.3合成氨工业的发展趋势 (7) 1.5 设计任务的项目来源 (8) 第二章流程方案的确定 (9) 2.1生产原理 (9) 2.2各生产方法及特点 (9) 2.3工艺条件的选择 (10) 2.4合成塔进口气的组成 (11) 第三章工艺流程简述 (13) 3.1 合成工段工艺流程简述 (13) 3.2 工艺流程方框图 (14) 第四章工艺计算 (15) 4.1 物料衡算 (15) 4.1.1设计要求 (15) 4.1.2计算物料点流程图 (16) 4.1.3合成塔入口气组分 (16) 4.1.4合成塔出口气组分 (17) 4.1.5合成率 (18)

4.1.6氨分离器气液平衡计算 (18) 4.1.7冷交换器气液平衡计算 (20) 4.1.8液氨贮槽气液平衡计算 (21) 4.1.9合成系统物料计算 (24) 4.1.10合成塔物料计算 (25) 4.1.11水冷器物料计算 (26) 4.1.12氨分离器物料计算 (27) 4.1.13冷交换器物料计算 (27) 4.1.15氨冷器物料计算 (30) 4.1.17液氨贮槽物料计算 (30) 4.2 热量衡算 (30) 4.2.1冷交换器热量计算 (30) 4.2.2 氨冷凝器热量衡算 (33) 4.2.3循环机热量计算 (33) 4.2.4合成塔热量衡算 (35) 4.2.5废热锅炉热量计算 (37) 4.2.6热交换器热量计算 (38) 4.2.7水冷器热量衡算 (39) 第五章设备选型及设计计算 (40) 5.1 合成塔催化剂层设计 (40) 5.2 废热锅炉设备工艺计算 (42) 5.2.1计算条件 (42) 5.2.2管内给热系数的计算 (42) 5.2.3管外给热系数 (46) 5.2.4传热总系数K (46) 5.2.5传热温差 (47) 5.2.6传热面积 (47) 参考文献 (50) 致谢 (51)

丙烯腈合成工段的工艺设计 前言 毕业设计是培养学生运用理论知识进行实际设计能力的重要实践教学环节,是理论与实际结合的重要连接点。在教师指导下毕业设计可以培养我们独立思考,运用所学到的基本理论并结合生产实际的知识,综合的分析和解决工程实际问题的能力。 本次毕业设计所设计的内容为年产6万吨丙烯腈合成工段的工艺设计,通过认真细听老师课堂上讲解和任务布置,我们了解到了为完成设计需要查找资料的方向,并进行了细心的查阅,掌握了基本的理论知识。对于刚进行设计的人来说,学会收集、理解、熟悉和使用各种资料,正是设计课程需要培养的重要方面,化工设计非常强调标准规范。但是并不是限制设计的创造和发展,因此遇到与设计要求有矛盾时,经过必要的手续可以放弃标准而服从设计要求。通过设计应知道如何查取数据知道如何查找资料对丙烯腈合成工段的工艺设计有了一个全新的 认识,知道如何选取相关数据参数,建立一个工程概念,知道工程和理论的区别。对于物料衡算和热量衡算、主要设备的工艺计算(反应器)等都有一个全新的认识和了解,知道如何使用手册和资料,认识工程。

一、产品的性状、用途、国内外市场情况 1.1 丙烯腈简介 丙烯腈是一种重要的有机合成单体,在丙烯产品系列中居第二,仅次于聚丙烯,是三大合成材料(纤维、橡胶、塑料)的重要化工原料,主要用来生产聚丙烯腈纤维(腈纶)、丙烯腈- 丁二烯-苯乙烯(ABS)塑料、苯乙烯(AS)塑料、丙烯酰胺等。丙烯腈在合成纤维、合成树脂等高分子材料中占有显著地位,应用前景广阔。除此之外,丙烯腈聚合物与丙烯腈衍生物也广泛应用于建材及日用品中 1.2 丙烯腈物化性质 1.2.1 丙烯腈物理性质 无色或淡黄色液体,有特殊气味,分子量:53.06 沸点:77.3℃冰点:-83.5 ℃生成热:184.2 kJ/mol(25℃) 燃烧热:1761.5 kJ/mol 聚合热:72.4 kJ/mol 蒸汽压:11.0KPa(20℃) 闪点:0℃自燃点:481℃爆炸极限:在空气中 3.0%~17%(体积)油水分配系数:辛醇/水分配系数的对数值为-0.92 毒性:剧毒,毒作用似氢氰酸溶解性:溶于丙酮、苯、四氯化碳、乙醚、乙醇等有机溶剂,微溶于水 1.2.2 丙烯腈化学性质 丙烯腈由于分子结构带有C=C双键及-CN键,所以化学性质非常活泼,可以发生加成、聚合、腈基及氢乙基化等反应。聚合反应和加成反应都发生在丙烯腈的C=C 双键上,纯丙烯腈在光的作用下能自行聚合,所以在丙烯腈成品及丙烯腈生产过程中,通常要加少量阻聚剂,如对苯酚甲基醚(阻聚剂MEHQ)、对苯二酚、氯化亚铜和胺类化合物等。除发生自聚外,丙烯腈还能与苯乙烯、丁二烯、乙酸乙烯、丙烯酰胺等发生共聚反应,由此可制得合成纤维、塑料、涂料和胶粘剂等。丙烯腈经电解加氢偶联反应可以制得已二腈。氰基反应包括水合反应、水解反应、醇解反应等,丙烯腈和水在铜催化剂存在下,可以水合制取丙烯酰胺。氰乙基化反应是丙烯腈与醇、硫醇、胺、氨、酰胺、醛、酮等反应;丙烯腈和醇反应可制取烷氧基丙胺,烷氧基丙胺是液体染料的分散剂、抗静电剂、纤维处理剂、表面活性剂、医药等的原料。丙烯腈与氨反应可制得1,3 丙二胺,该产物可用作纺织溶剂、聚氨酯溶剂和催化剂。 1.3 丙烯腈的用途

南京工业大学 合成氨仿真实习报告书 学院:城市建设与安全工程学院班级、学号:安全1905090323 姓名(签名): 2011年11 月

1 实习目的 仿真实习是认识实习实习计划的组成部分,通过实习使学生了解化工生产一般特点、规律和工艺参数的控制,获得化工生产实践知识,培养运用化工专业理论知识,分析和解决实际问题的能力,为今后毕业论文(设计)和所从事的化工实际工作打下良好的实践基础。 2 实习要求 1.实习装置为合成氨生产仿真装置。要求了解并熟悉生产过程及控制,包括: 1)生产方法和原理,原料、催化剂及产品特性; 2)生产工艺流程(流程中设备、主副管线,过程操作和控制); 3)各工序工艺条件及控制:主要设备操作温度、压力和组成; 4)主要设备型式、结构; 5)主要设备及管线上的控制仪表及调节方法。 2.搜集信息途径 1)听讲座(拟安排工艺及设备、仿真装置及操作等讲座); 2)现场实习:熟悉工艺流程、设备、及仿真软件操作,熟悉仿真模型; 3)阅读实习指导书、流程图、设备图及其它文献资料。 3 实习内容 仿真实习的主要内容是:以河南化肥厂为原型的大型合成氨全流程仿真模型和以宁夏化工厂为原型的合成氨大工段DCS控制系统仿真软件。两者均以天然气为原料的合成氨工艺,通过仿真实习了解合成氨工艺原理与流程,掌握合成氨生产中的主要参数和DCS控制系统的操作。

3.1 合成氨装置转化工段 1、概述 转化工段包括下列主要部分: 原料气脱硫、原料气的一段蒸汽转化、转化气的二段转化、高变、低变、给水、炉水和蒸汽系统。 2、原料气脱硫 天然气中含有少量硫化物,这些硫化物可以使多种催化剂中毒而不同程度地使其失去活性,硫化氢能腐蚀设备管道。因此,必须尽可能地除去原料气中的各种硫化物。 加氢转化主要指在加入氢气的条件下使原料气中有机硫转化为无机硫。加氢转化不能达到直接脱硫的目的,但经转化后就大大的利于硫的脱除。在有机硫转化的同时,也能使烯烃类加氢转化为烷氢类从而可减少下一工序蒸汽转化催化剂析炭的可能性。 在采用钴钼催化剂的条件下,主要进行如下反应: R-SH+H2=RH+H2S R-S-R’+2H2=RH+R’H+H2S C4H4S+4H2=C4H10+H2S RC=CR’+H2=RCH2-CH2R’ 氧化锌是一种内表面积颇大,硫容较高的接触反应型脱硫剂。除噻吩及其衍生物外,脱除硫化氢及各种有机硫化物的能力极高,可将出口气中硫含量降至0.1PPm以下。 氧化锌脱硫反应:ZnO+H2S=ZnS+H2O 原料天然气在原料气预热器(141-C)中被低压蒸汽预热后,进入活性碳脱硫槽(101-DA、102-DA一用一备),进行初脱硫后,经压缩机(102-J)加压。在一段炉对流段低温段加热到230℃左右与103-J段来的氢混合后进入Co -Mo加氢和氧化锌脱硫槽(108-D)终脱硫后,天然气中的总硫≤0.1ppm。 3、原料气的一段蒸汽转化 经脱硫后的原料气的总硫含量降至0.1PPm以下,与水蒸汽混合后进行转化反应:

合成氨工艺控制方案总结 一合成氨工艺简介 中小型氮肥厂是以煤为主要原料,采用固定层间歇气化法制造合成氨原料气。从原料气的制备、净化到氨的合成,经过造气、脱硫、变换、碳化、压缩、精炼、合成等工段。工艺流程简图如下所示: 该装置主要的控制回路有:(1)洗涤塔液位; (2)洗涤气流量; (3)合成塔触媒温度; (4)中置锅炉液位; (5)中置锅炉压力; (6)冷凝塔液位; (7)分离器液位; (8)蒸发器液位。 其中触媒温度控制可采用全系数法自适应控制,其他回路采用PID控制。 二主要控制方案 (一)造气工段控制 工艺简介: 固定床间歇气化法生产水煤气过程是以无烟煤为原料,周期循环操作,在每一循环时间里具体分为五个阶段;(1)吹风阶段约37s;(2)上吹阶段约39s;(3)下吹阶段约56s;(4)二上吹阶段约12s;(5)吹净阶段约6s. l、吹风阶段 此阶段是为了提高炉温为制气作准备的。这一阶段时间的长短决定炉温的高低, 时间过长,炉温过高;时间过短,炉温偏低并且都影响发气量,炉温主要由这一阶段控制。般工艺要求此阶段的操作时间约为整个循环周期的18%左右。 2、上吹加氮制气阶段 在此阶段是将水蒸汽和空气同时加入。空气的加入增加了气体中的氮气含量,是调节H2/N2的主要手段。但是为了保证造气炉的安全该段时间最多不超过整个循环周期的26%。 3、上吹制气阶段 该阶段与上吹加氯制气总时间为整个循环的32%,随着上吹制气的进行下部炉温逐渐下降,为了保证炉况和提高发气量,在此阶段蒸汽的流量最好能得以控制。 4、下吹制气阶段 为了充分地利用炉顶部高温、提高发气量,下吹制气也是很重要的一个阶段。这段时间

课程设计 题目年产10万吨丙烯酸丁酯合成工艺设计学院化学化工学院 专业化学工程与工艺 班级 学生 学号 指导教师化学工程系课程指导小组 二〇一五年十一月二十日

学院专业化学工程与工艺 学生学号 设计题目年产10吨丙烯酸丁酯合成工艺设计 一、课程设计的内容 主要内容为年产10万吨丙烯酸丁酯的工艺设计。通过工艺对比选择合适的方案,进行物料衡算和能量衡算,确定关键设备的选型和材料,绘制出工艺流程图、设备图等相关图纸,对生产过程中进行经济核算与分析。 二、课程设计的要求 1.查阅国内外的相关文献不得少于15篇,完成课程设计任务。 2.独立完成给定的设计任务后编写出符合要求的课程设计说明书,要求工艺 设计合理,将研究、开发的技术及过程开发的成果与过程建设、经济核算衔接起来;绘制出必要的设计图纸。 3. 综合应用化学工程和相关学科的理论知识与技能,分析和解决实际问题。 4. 完成课程设计的撰写。 三、文献查询方向及范围 1.利用学校的清华同方数据库、万方学位论文全文数据库、ScienceDirect、ACS(美国化学学会)数据库查询丙烯酸酯工业制备方法等中英文文献与硕博论文。 2.主要参考文献 [1] 夏涛. 丙烯酸正丁酯合成反应的新型催化剂及工艺研究[D]. 长沙: 湖南大学2002. [2] 杨召启,李石磊,方晓明.丙烯酸丁酯最佳反应条件的选择[J].甘肃科技, 2010,26(1):41-43. [3]徐金文,丁鹏飞. 降低精制塔底重组份中丁酯含量[J]. 山东化工, 2015,44(16): 119-120. [4] 李汝新. 丙烯酸及酯的市场分析[J].甘肃科技, 2006,22(5):1-8. [5] 邵艳秋,张桂芳. 丙烯酸丁酯合成方法的改进[J]. 浓阳化工, 2000, 29(2), 70-75. [6] Acrylic acid technology, Chemical Week, 2003, 165(21):25-26. [7] Acrylic acid, European Chemical News, 2002, 77(2021): 17.

氨合成仿真实习报告 一、实习目的及意义 仿真实习是毕业实习计划的组成部分,通过实习使学生了解化工生产一般特点、规律和工艺参数的控制,获得化工生产实践知识,培养运用化工专业理论知识,分析和解决实际问题的能力,为今后毕业论文(设计)和所从事的化工实际工作打下良好的实践基础。 二、合成氨工艺原理与流程 (1) 合成氨装置转化工段 1 概述 转化工段包括下列主要部分: 原料气脱硫、原料气的一段蒸汽转化、转化气的二段转化、高变、低变、给水、炉水和蒸汽系统。 2 原料气脱硫 天然气中含有少量硫化物,这些硫化物可以使多种催化剂中毒而不同程度地使其失去活性,硫化氢能腐蚀设备管道。因此,必须尽可能地除去原料气中的各种硫化物。 加氢转化主要指在加入氢气的条件下使原料气中有机硫转化为无机硫。加氢转化不能达到直接脱硫的目的,但经转化后就大大的利于硫的脱除。在有机硫转化的同时,也能使烯烃类加氢转化为烷氢类从而可减少下一工序蒸汽转化催化剂析炭的可能性。 在采用钴钼催化剂的条件下,主要进行如下反应: R-SH+H2=RH+H2S R-S-R’+2H2=RH+R’H+H2S C 4H 4 S+4H 2 =C 4 H 10 +H 2 S RC=CR’+H 2=RCH 2 -CH 2 R’ 氧化锌是一种内表面积颇大,硫容较高的接触反应型脱硫剂。除噻吩及其衍生物外,脱除硫化氢及各种有机硫化物的能力极高,可将出口气中硫含量降至0.1PPm以下。 氧化锌脱硫反应:ZnO+H 2S=ZnS+H 2 O 原料天然气在原料气预热器(141-C)中被低压蒸汽预热后,进入活性碳脱硫槽(101-DA、102-DA一用一备),进行初脱硫后,经压缩机(102-J)加压。在一段炉对流段低温段加热到230℃左右与103-J段来的氢混合后进入Co-Mo加氢和氧化锌脱硫槽(108-D)终脱硫后,天然气中的总硫≤0.1ppm。

1、合成氨生产工艺介绍 1)造气工段 造气实质上是碳与氧气和蒸汽的反应,主要过程为吹风和制气。具体分为吹风、上吹、下吹、二次上吹和空气吹净五个阶段。原料煤间歇送入固定层煤气发生炉内,先鼓入空气,提高炉温,然后加入水蒸气与加氮空气进行制气。所制的半水煤气进入洗涤塔进行除尘降温,最后送入半水煤气气柜。 造气工艺流程示意图 2)脱硫工段 煤中的硫在造气过程中大多以H2S的形式进入气相,它不仅会腐蚀工艺管道和设备,而且会使变换催化剂和合成催化剂中毒,因此脱硫工段的主要目的就是利用DDS脱硫剂脱出气体中的硫。气柜中的半水煤气经过静电除焦、罗茨风机增压冷却降温后进入半水煤气脱硫塔,脱除硫化氢后经过二次除焦、清洗降温送往压缩机一段入口。脱硫液再生后循环使用。

脱硫工艺流程图 3)变换工段 变换工段的主要任务是将半水煤气中的CO在催化剂的作用下与水蒸气发生放热反应,生成CO2和H2。河南中科化工有限责任公司采用的是中变串低变工艺流程。经过两段压缩后的半水煤气进入饱和塔升温增湿,并补充蒸汽后,经水分离器、预腐蚀器、热交换器升温后进入中变炉回收热量并降温后,进入低变炉,反应后的工艺气体经回收热量和冷却降温后作为变换气送往压缩机三段入口。

变换工艺流程图 4)变换气脱硫与脱碳 经变换后,气体中的有机硫转化为H2S,需要进行二次脱硫,使气体中的硫含量在25mg/m3。脱碳的主要任务是将变换气中的CO2脱除,对气体进行净化,河南中科化工有限责任公司采用变压吸附脱碳工艺。来自变换工段压力约为1.3MPa左右的变换气,进入水分离器,分离出来的水排到地沟。变换气进入吸附塔进行吸附,吸附后送往精脱硫工段。 被吸附剂吸附的杂质和少量氢氮气在减压和抽真空的状态下,将从吸附塔下端释放出来,这部分气体称为解析气,解析气分两步减压脱附,其中压力较高的部分在顺放阶段经管道进入气柜回收,低于常 压的解吸气经阻火器排入大气。

马来酸依那普利合成设计 1产品简介 1.1中英文名称,分子式,结构式 中文名:马来酸依那普利 别名:苯丁酯脯酸,苯酯丙脯氨酸,苯酯丙脯酸,益压利,悦宁定;MSD,Renitec 化学名:N-[(S)-l-(乙氧羰基)-3-苯丙基卜L-丙氨酰-L-脯氨酸(Z)-2- 丁烯二酸盐 英文名:EnalaprilMaleate 结构式: l.2物化性质 物理性质:白色鳞片状结晶或结晶性粉末;无臭,微有引湿性。在甲醇中易溶, 在水中略溶,在乙醇或丙酮中微溶,在氯仿中几乎不溶。比旋度取本品,精密称定,加甲醇制成每 1mL中含10mg的溶液,依法测定,比旋度为-40 °至-44 °。m. p.143~144.5 (伴有分解)。pH (1%水)=2.6。pKa1 (25C) =3.0,pKa2 (25C)=5.4 化学性质:偶见尿素氮、肌酐或谷丙转氨酶、谷草转氨酶轻度上升。若出现白细胞减少或血管神经性水肿(尤其发生于喉部者)需立即停药。与利尿药同用可致严重低血压,用本品前停用利尿药或增加钠摄入可减少低血压可能。本品与利钾利尿药同用可减少钾丢失,但与保钾利尿药同用可使血钾增高。本品与锂同用可致锂中毒,但停药后毒性反应即消失。与其他降压药,尤其是利尿药合用,降压作用增强,故使用本品前应停用利尿药或从小剂量开始。本品能使血钾升高,不宜与保钾利尿 1

药或补钾制剂合用 1.3用途 本品为血管紧张素转换酶抑制剂,口服后在体内水解成依那普利拉(En alaprilat)。后 者抑制血管紧张素转换酶,降低血管紧张素U含量,造成全身血管舒张,引起降压。依那普利是前体药物,其乙酯部分在肝内被迅速水解,转化成它的有效代谢物-依那普利拉发挥降压作用,口服依那普利约 68%被吸收,与食物同服,不影响它的生物利用度,服药后一小时,血浆依那普利浓度可达峰值。服药后 3.5?4.5小时,依那普利拉血浆浓度可达峰值,半衰期为11小时,肝功能异常者依那普利转变成依那普利拉的速度延缓,依那普利给药20分钟后广泛分布全身、肝、肾、胃和小肠药物浓度最高。大脑浓度最低,日服两次,两天后,依那普利拉与血管紧张素转换酶结合达到稳态,最终半衰期延长为30?35小时,依那普利拉主要由肾脏排泄。严重肾功能不全病人(肌酐清除率低于 30ml/min )可出现药物蓄积,本药能用血液透析法除去。 1.4应用前景分析 临床采用依苏与硝苯地平缓释片联合治疗中重度高血压50例,所有患者治疗前停用对血压有影响的药物,用药前连续非同日3次血压和心率的平均值做为治疗前 的血压及心率,用药后每日测血压2?3次,取疗程最后3天血压的平均值作为治疗后血压。所有病人依那普利用5mg,2次/日,硝苯地平缓释片10mg, 2次/日。2? 3周调整药物剂量使血压达到理想水平(150/90mmHg)。4周为1疗程。治疗前后检查血、尿常规,血脂、血糖、心电图、肝功能、肾功能。结果显示,本组 50例,显效28例,有效20例,无效2例,总有效率96%。用药过程中其中头痛头晕3例,干咳2例,恶心1例,乏力1例,持续1?2周自行消失。本品用于治疗各期原发性高血压。肾血管性高血压。各级心力衰竭。对于症状性心衰病人,也适用于:提高生存率;延缓心衰的进展;减少因心衰而导致的住院。预防左心室功能不全病人冠状动脉缺血事件,适用于:减少心肌梗塞的发生率;减少不稳定型心绞痛所导致的住院。

目录 中文摘要 (1) 英文摘要 (2) 1 引言 (3) 1.1 氨的基本用途 (3) 1.2 合成氨技术的发展趋势 (4) 1.3 合成氨常见工艺方法 (4) 1.3.1 高压法 (5) < 1.3.2 中压法 (5) 1.3.3 低压法 (5) 1.4 设计条件 (5) 1.5 物料流程示意图 (6) 2 物料衡算 (8) 2.1 合成塔入口气组成 (8) 2.2 合成塔出口气组成 (8) 2.3 合成率计算 (9) 《 2.4 氨分离器出口气液组成计算 (10) 2.5 冷交换器分离出的液体组成 (13) 2.6 液氨贮槽驰放气和液相组成的计算 (13) 2.7 液氨贮槽物料衡算 (15) 2.8 合成循环回路总物料衡算 (17) 3 能量衡算 (28) 3.1 合成塔能量衡算 (28) 3.2废热锅炉能量衡算 (30) ~ 3.3 热交换器能量衡算 (31) 3.4 软水预热器能量衡算 (32) 3.5 水冷却器和氨分离器能量衡算 (33) 3.6 循环压缩机能量衡算 (35) 3.7 冷交换器与氨冷器能量衡算 (36) 3.8 合成全系统能量平衡汇总 (38) 4 设备选型及管道计算 (40) 4.1 管道计算 (40) , 4.2 设备选型 (42) 结论 (43) 致谢 (44) 参考文献 (45)

年产五万吨合成氨合成工段工艺设计 摘要:本次课程设计任务为年产五万吨合成氨工厂合成工段的工艺设计,氨合成工艺流程一般包括分离和再循环、氨的合成、惰性气体排放等基本步骤,上述基本步骤组合成为氨合成循环反应的工艺流程。其中氨合成工段是合成氨工艺的中心环节。新鲜原料气的摩尔分数组成如下:H273.25%, N225.59%,CH41.65%,Ar0.51%合成操作压力为31MPa,合成塔入口气的组成为NH3(3.0%>,CH4+Ar(15.5%>,要求合成塔出口气中氨的摩尔分数达到 17%。通过查阅相关文献和资料,设计了年产五万吨合成氨厂合成工段的 工艺流程,并借助CAD技术绘制了该工艺的管道及仪表流程图和设备布置图。最后对该工艺流程进行了物料衡算、能量衡算,并根据设计任务及操作温度、压力按相关标准对工艺管道的尺寸和材质进行了选择。 关键词:物料衡算,氨合成,能量衡算 , The Design of 50kt/a Synthetic Ammonia Process Abstract:There are many types of Ammonia synthesis technology and process,Generally,they includes ammonia synthesis, separation and recycling, inert gases Emissions and other basic steps, Combining the above basic stepsturnning into the ammonia synthesis reaction and recycling process , in which ammonia synthesis section is the central part of a synthetic ammonia process. The task of curriculum design is theammonia synthesis section of an annual fifty thousand tons synthetic ammonia plant . The composition of fresh feed gas is: H2(73.77%>,N2(24.56%>,CH4(1.27%>,Ar(0.4%>, the temperature is 35℃, the operating pressure is 31MPa, the inlet gas composition of the Reactor is : NH3(3.0%>,CH4+Ar(15.7%>,it Requires the mole fraction of ammonia reacheds to 16.8% of outlet gas of synthesis reactor. By consulting the relevant literature and information,we designed the ammonia synthesis section of an annual fifty thousand tons synthetic ammonia

氨合成工段仿真实训讲义 一、实验目的 1、深入了解化工过程操作原理。提高学生对化工过程的开车、停车运行能力。 2 、掌握控制系统的投运和调整技术。 3 、提高对复杂化工过程动态运行的分析和决策能力。 4 、提高识别和排除事故的能力。 5 、科学的严格的考核与评价学生经过训练后所达到的操作水平和理论联系实际的能力。 二、 工艺原理 氨的合成是氨厂最后一道工序,任务是在适当的温度、压力和有催化剂存在的条件下,将经过精制的氢氮混和气直接合成为氨。然后将所生成的气体氨从未合成为氨的混和气体中冷凝分离出来,得到产品液氨,分离氨后的氢氮气体循环使用。 (一) 氨合成反应的特点 氨合成的化学反应式如下: Q NH N 2 1H 23322+?+ 这一化学反应具有如下几个特点: (1) 是可逆反应。即在氢气和氮气反应生成氨的同时,氨也分解成氢气和氮气。 (2) 是放热反应。在生成氨的同时放出热量,反应热与温度、压力有关。 (3) 是体积缩小的反应。 (4) 反应需要有催化剂才能较快的进行。 (二) 氨合成反应的化学平衡 氨合成反应的平衡常数p K 可表示为: p K =) N (p )H (P )NH (p 25.025.13? 式中p(NH 3)、p(H 2)、p(N 2)-----为平衡状态下氨、氢、氮的分压。

由于合成反应是可逆、放热、体积缩小的反应,根据平衡移动定律可知,降低 温度,提高压力,平衡向生成氨的方向移动,平衡常数增大。所以,在实际生产中,氨的合成反应均在加压下进行。 (三) 氨合成动力学 (1)反应机理 氮与氢自气相空间向催化剂表面接近,其绝大部分自外表面向催化剂毛细孔的 内表面扩散,并在表面上进行活性吸附。吸附氮与吸附氢及气相氢进行化学反应,一次生成NH 、NH 2、、NH 3。后者至表面脱附后进入气相空间。可将整个过程表示如下: )(2N H )(2N H )(2N H )2N H ()()(N 33H22H2H222气相吸附吸附吸附吸附气相脱吸气相中的气相中的气相中的??→?????→?????→ ?????→?→N 在上述反应过程中,当气流速度相当大,催化剂粒度足够小时,外扩散光和内 扩散因素对反应影响很小,而在铁催化剂上吸附氮的速度在数值上很接近于合成氨的速度,即氮的活性吸附步骤进行的最慢,是决定反应速度的关键。这就是说按得合成反应速度是由氮的吸附速度所控制的。 (2)反应速度 反应速度是以单位时间内反应物质浓度的减少量或生成物质浓度的增加量来 表示。在工业生产中,不仅要求获得较高的氨含量,同时还要求有较快的反应速度,以便在单位时间内有较多的氢和氮合成为氨。 根据氮在催化剂表面上的活性吸附是氨合成过程的控制步骤、氮在催化剂表面 成中等覆盖度、吸附表面很不均匀等条件,捷姆金和佩热夫导得的速度方程式如下: ) ()()()()(W 25.132325.121H p NH p k NH p H p N p k -= W-----反应的瞬时总速度,为正反应和逆反应速度之差 1k 、2k ----正、逆反应速度常数 )NH (P )N (P )H (p 322、、----为氢、氮、氨气体的分压。 (3)内扩散的影响

案例二 根据阿司匹林的合成工艺和结构性质,设计特殊杂质检查项目和测定方法。 ◆合成工艺路线: ONa CO2COONa 3 + CH3COOH 可能的特殊杂质: 根据合成路线,可能存在的特殊杂质有水杨酸、苯酚以及反应副产物等,同时由于阿司匹林具有酯结构,在药物的贮藏或制剂过程中易引起水解,产生水杨酸。因此原料药和制剂中游离水杨酸是必须控制的特殊杂质,可利用水杨酸有游离酚羟基,阿司匹林无游离酚羟基,采用三氯化铁(硫酸铁铵)比色法进行控制;也可采用HPLC法检测。 ?限量检查方法: (1)比色法——游离水杨酸的检查 取本品0.10g,加乙醇1ml溶解后,加冷水适量使成50ml,立即加新制的稀硫酸铁铵溶液1ml,摇匀;30秒钟内如显色,与水杨酸对照液(0.1mg/ml)1ml同法制得结果比较,不得更深(0.1%)。 药物中游离水杨酸含量未知时,应取水杨酸系列对照液做标准曲线进行半定量,以求得样品中游离水杨酸的含量范围,然后根据实际样品质量,参考药典限度要求,确定本产品中游离水杨酸限量。 比色法为2005年版《中国药典》方法,其只能检查游离水杨酸的量,不能控制其他有关物质的量。而且在样品溶解过程中,易发生水解反应,可能导致游离水杨酸含量偏高。2010年版中国药典改用HPLC法检查。 (2)HPLC法——游离水杨酸和有关物质的检查 ①色谱条件初步选择: 取合成原料、中间体、粗品、成品适量,分别用含1%冰醋酸的甲醇溶解,配制成0.1~1mg/ml的溶液(注意:阿司匹林易水解,不能用含水流动相作溶剂)。以ODS柱为分析柱,检测波长可考虑阿司匹林和水杨酸均有较大吸收的波长处,待流动相条件基本确定后,最根据检测灵敏度要求进行调整。首先考察流动相中有机相种类,可从最常用的甲醇开始选择,如有必要,改用乙腈、四氢呋喃,或几种有机溶剂合用。同时选择流动相中有机相比例,对于极性较大的成分,可从50%的有机相开始,根据色谱峰的保留时间,降低有机相比例或升高有机相比例。一般有机相比例宜从高到低进行选择,这样样品出峰较快,可以在较短时间内获得较合适的有机相比例。阿司匹林、水杨酸均具酸性,流动相中宜添加1%~5%的冰醋酸(注意:若用缓冲盐,应添加到水相中,并测定pH值,常规ODS柱使用pH为2~8)。取合成粗品,注入高效液相色谱仪,观察各成分峰形状、保留时间、分离情况,调整流动相成分和比例,使柱效、分离度达到一定要求,保留时间适中。 ②杂质归属与方法专属性考察: 取空白溶剂(配制样品溶液的溶剂)、合成原料、中间体、粗品、成品溶液,在上述基本确定的色谱条件下进行分析,比较色谱图,确定样品溶剂峰、水杨酸峰、其它有关杂质峰,必要时,可将有关杂质添加到样品液中,以确定杂质的归属,同时将成品的色谱图与粗品色谱图进行比较,分析最后纯化精制工序的效果,如果杂质峰较大,就有必要考虑合成工艺或精制方法的改进。在这步分析中应尽可能记录较长的层析时间,以便确定合理的色谱图记录时间。 同时采用破坏试验,以产生可能的降解产物,考察方法的专属性。取成品,加适宜浓度的酸、碱或过氧化氢溶液,放置一定时间或加热一定时间(视样品稳定性而异),或采用烘箱烘烤、日光照射等,然后制成一定浓度溶液,进样分析,破坏程度以样品主峰分解20%以内为宜。观察产生的杂质峰是否完全分离,并同时取破坏用空白试剂进样分析,以排除干扰。根据以上分析情况进一步调整流动相和检测波长,以达到最佳化。 ③检测限和样品测定液浓度的确定:对不同浓度样品液进行测定,比较杂质峰个数,确定合适的样品液浓度范围。并考察阿司匹林和水杨酸的检测灵敏度。分别取阿司匹林和水杨酸溶液,采取逐步稀释法,以信噪比等于2~3确定检测限。根据检测限和杂质的限量要求,进一步确定样品测定液浓度。 ④限量检查方法的确定: 水杨酸可采用外标法,其他有关杂质可采用主成分自身对照法。原料药中水杨酸限量为0.1%,其它有关杂质总量一般可控制在0.5%。 取阿司匹林成品,根据上述确定浓度配制供试品溶液(如1~5mg/ml),取一定量供试品溶液,稀释200倍,作为自身对照液(如5~25μg/ml);另取水杨酸对照品适量,制成浓度相当于供试液1/1000倍的溶液(如1~5μg/ml),作为水杨酸对照液;也可将自身对照液和水杨酸对照液配成混合对照溶液。取混合对照溶液注入液相色谱仪,调节仪器检测灵敏度,使对照液主成分峰高为满量程的10%~20%, 两峰分离度达到一定要求,再精密吸取对照液和供试品溶液分别注入液相色谱仪,记录色谱图至主成分峰保留时间的一定倍数(根据实际考察结果确定记录时间,一般至少为主成分峰保留时间的2倍)。 供试品溶液色谱图中如有与水杨酸峰保留时间一致的色谱峰,不得大于对照液中水杨酸峰面积(也可采用外标法计算水杨酸含量);其它各杂质峰面积和不得大于对照液中阿司匹林峰面积(也可规定单个杂质峰面积不得大于对照液中阿司匹林峰面积的1/2等,以控制单个杂质量)。 ?该案例说明的主要问题: 特殊杂质检查方法的建立,包括:色谱条件(流动相、检测波长)的选择、杂质归属、方法学评价、限量确定等内容。注意以上阿司匹林色谱条件的选择和方法确定仅为举例,主要是介绍方法设计过程,并非真实测定条件。 1