第二章工件的定位

第一节六点定则

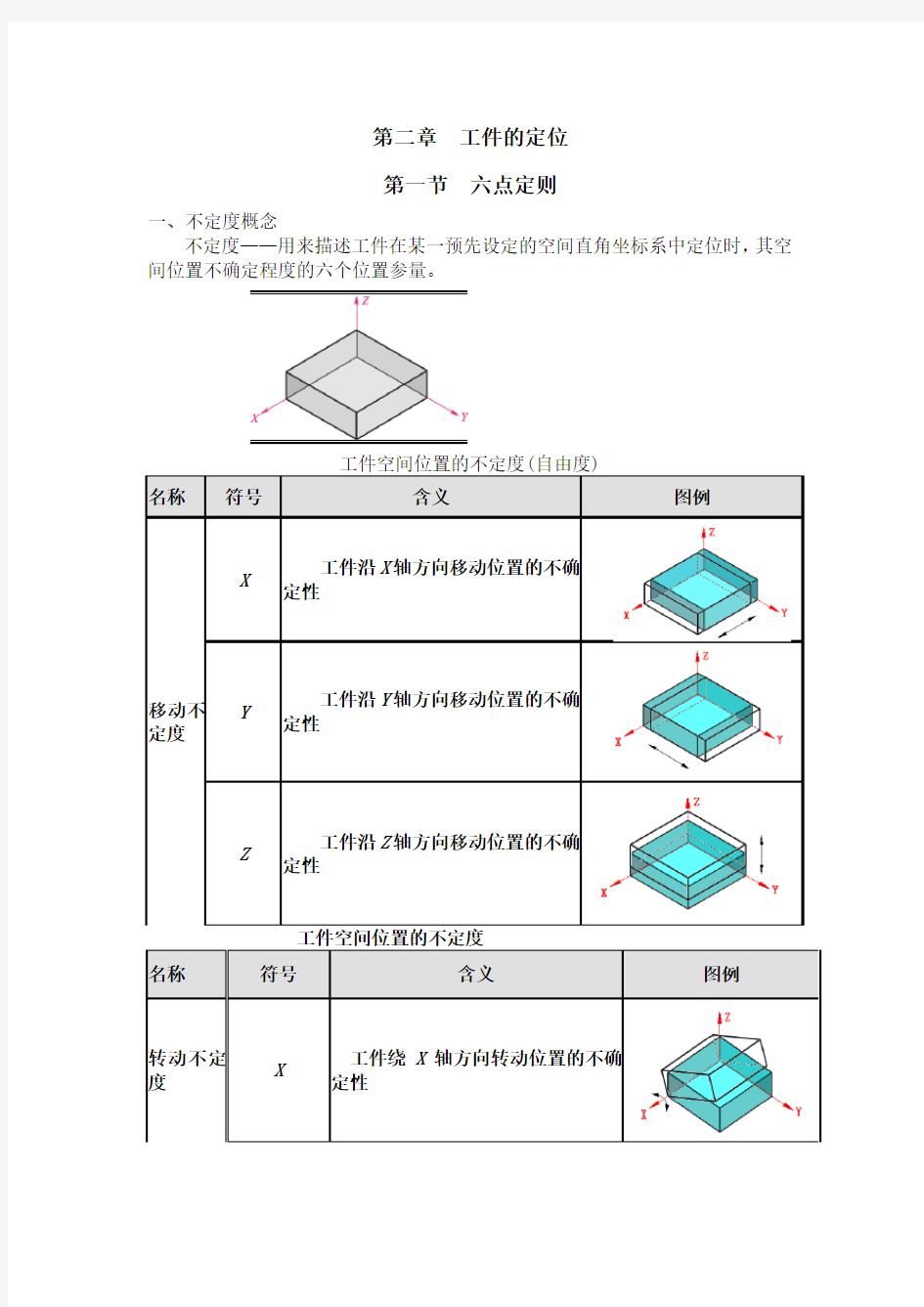

一、不定度概念

不定度——用来描述工件在某一预先设定的空间直角坐标系中定位时,其空间位置不确定程度的六个位置参量。

名称符号含义图例

移动不定度X

工件沿X轴方向移动位置的不确定性

Y

工件沿Y轴方向移动位置的不确定性

Z

工件沿Z轴方向移动位置的不确定性

名称符号含义图例

转动不定度X

工件绕X轴方向转动位置的不确定性

Y

工件绕Y 轴方向转动位置的不确

定性

Z

工件绕Z轴方向转动位置的不确

定性

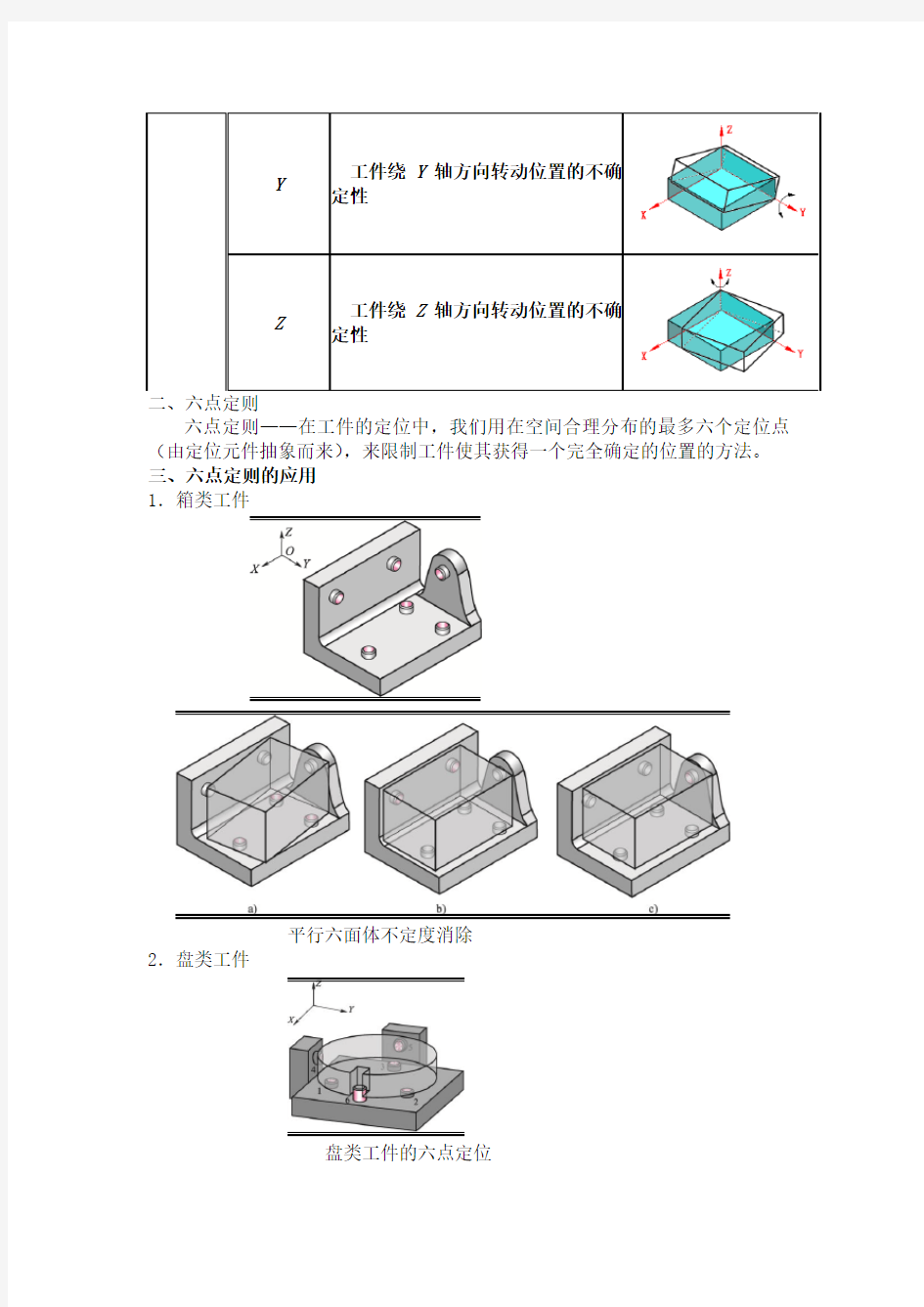

二、六点定则

六点定则——在工件的定位中,我们用在空间合理分布的最多六个定位点(由定位元件抽象而来),来限制工件使其获得一个完全确定的位置的方法。三、六点定则的应用

1.箱类工件

平行六面体不定度消除

2.盘类工件

盘类工件的六点定位

3.轴类工件

轴类工件的六点定位

第二节工件的定位

一、加工要求与不定度消除

显然,铣不通槽时,必须消除六个不定度,方能满足加工要求。

铣通槽,则只需消除五个不定度即可满足加工要求。几种常见加工方式所需消除的不定度情况。

通孔

盲孔

通孔

盲孔

二、完全定位

完全定位——工件在夹具中,六个不定度全部被消除的定位。

三、不完全定位

不完全定位——六个不定度不需要完全消除的定位。

四、欠定位和重复定位

欠定位——工件实际定位所消除的不定度数目少于按其加工要求所必须消除的不定度数目。

夹具上的定位支承点多于六个或少于六个,但由于布局不合理,将造成重复消除工件的一个或几个不定度的现象,这种重复消除工件不定度的定位称为重复定位。

第三节工件的定位元件

工件上常被选作定位基准的表面形式包括平面、圆柱面、圆锥面和其他成形面及其组合。

一、对定位元件的要求

1. 高精度

2. 高耐磨性

3. 足够的刚度和强度

4. 良好的工艺性

二、常用定位元件的选择

1.平面定位基准面

(1)基本支承

基本支承是用作消除工件定位不定度、具有独立定位作用的支承。其中包括支承钉、支承板、自位支承、可调支承。

A型 B型 C型

工件上幅面较大、跨度较大的大型精加工平面,多选用支承板来体现夹具上定位元件的定位表面。

A型 B型

支承板

自位轴承是指能够根据工件实际表面情况,自动调整支承方向和接触部位的浮动支承。

球面副浮动结构球面锥座式浮动结构摆动杠杆式浮动结构

可调支承是指支承高度可以调节的定位支承。可调支承的常用结构及其应用见下表。

六角头支承调节支承

圆柱体调节支承顶压支承

(2)辅助支承

辅助支承——为提高工件的安装刚性及稳定性,防止工件的切削振动及变形,或者为工件的预定位而设置的非正式定位支承。

2.圆孔定位基准面

(1)定位销

小定位销

定式定位固销

可换定位销定位插销(2)定位心轴

锥度心轴

过盈配合心轴

间隙配合心轴

(3)锥销类(夹具标准顶尖)

圆柱销用于工件圆柱孔端的定位情况,其中图a用于精基准定位,图b用于粗基准定位。

(4)自动定心夹紧心轴

3.外圆柱面定位基准面

(1)V形块

常见的V形块

当工件以局部曲面参与定位时,V形块往往成为首选定位元件。另外,V形块也可以做成活动结构。这样,它除可以提供一个定位点,还兼做夹紧元件,具有定心夹紧功能。

V形块的应用

常用V形块两工作斜面间的夹角一般分为60°、90°、120°三种,其中90°角的V形块应用最多,其结构及规格尺寸均已标准化。

(2)圆柱孔

用圆柱孔作定位元件时,通常采用定位套形式进行精基准定位。

需要注意的是,下半圆孔的最小直径应取工件定位基准外圆的最大直径。

半圆孔定位装配结构形式

第四节 定位误差的产生及组成

定位只解决了工件在夹具中位置“定与不定”的问题。夹具中的工件还存在着位置“准与不准”的问题,即定位误差问题。

轴心线位置的变化

一、定位误差及其产生

定位误差:一批工件定位时,被加工表面的工序基准在沿工序尺寸方向上的最大可能变动范围,通常以符号 表示。

二、定位误差的组成 1.基准不重合误差

采用夹具定位时,如果工件的定位基准与工序基准不重合,则形成基准不重合误差,以符号 表示。

基准不重合的情况

D

?B

?

基准重合的情况

2

.基准位移误差

采用夹具定位时,由于工件定位基准面与定位元件不可避免地存在制造误差,或者配合间隙,致使工件定位基准在夹具中相对于定位元件工作表面的位置产生位移,从而形成基准位移误差,以符号表示。

定位基准位移的情况

第五节定位综合分析

一、工件以平面定位

平面定位的定位误差分析

二、工件以圆孔定位

1. 工件以圆柱孔在无间隙配合心轴上定位

2. 工件以圆柱孔在间隙配合心轴上定位

(1)圆柱孔与心轴固定单边接触

W

固定单边接触时的基准位移误差

(2)圆柱孔与心轴任意边接触

任意边接触时的基准位移误差

【例2】如图所示,在轴套上铣削键槽。设定心轴水平放置,工件在垂直向下的外力作用下,其圆柱孔与心轴的上母线接触。试求工序尺寸H1、H2、H3的定位误差?

解

三、工件以外圆柱面定位

(注:可编辑下载,若有不当之处,请指正,谢谢!)

第3章工件定位与夹紧 一.简答题: 3-1.工件在夹具中定位、夹紧的任务是什么? 定位:把工件装好,就是在机床上使工件相对于刀具及机床有正确的位上加工置。工件只有在这个位置上接受加工,才能保证被加工表面达到所要求的各项技术教育要求。 夹紧:把工件夹牢,就是指定位好的工件,在加工过程中不会受切削力、离心力、冲击、振动等外力的影响而变动位置。 3-2.一批工件在夹具中定位的目的是什么?它与一个工件在加工时的定位有何不同? 3-3.何谓重得定位与欠定位?重复定位在哪些情况下不允许出现?欠定位产生的后果是什么? 欠定位:按照加工要求应该限制的自由度没有被限制的定位称为欠定位。欠定位是不允许的。因为欠定位保证不了加工要求。 重复定位:工件的一个或几个自由度被不同的定位元件重复限制的定位称为过定位。当过定位导致工件或定位元件变形,影响加工精度时,应该严禁采用。但当过定位并不影响加工精度,反而对提高加工精度有利时,也可以采用。 3-4.辅助支承起什么作用?使用应注意什么问题? 生产中,由于工件形状以及夹紧力、切削力、工件重力等原因可能使工件在定位后还产生变形或定位不稳定。常需要设置辅助支承。辅助支承是用来提高工件的支承刚度和稳定性的,起辅助作用,决不允许破坏主要支承的主要定位作用。 各种辅助支承在每次卸下工件后,必须松开,装上工件后再调整和锁紧。 由于采用辅助支承会使夹具结构复杂,操作时间增加,因此当定位基准面精度较高,允许重复定位时,往往用增加固定支承的方法增加支承刚度 3-5.选择定位基准时,应遵循哪些原则? 定位时据以确定工件在夹具中位置的点、线、面称为定位基准。 定位基准有粗基准和精基准之分。零件开始加工时,所有的面均未加工,只能以毛坯面作定位基准,这种以毛坯面为定位基准的,称为粗基准,以后的加工,必须以加工过的表面做定位基准,以加工过表面为定位基准的称精基准。 在加工中,首先使用的是粗基准,但在选样定位基准时,为了保证零件的加工精度,首先考虑的是选择精基准,精基准选定以后,再考虑合理地选择粗基准。 3-6.夹紧装置设计的基本要求是什么?确定夹紧力的方向和作用点的原则有哪些? 夹紧机构应满足下面要求: 1. 夹紧过程中,必须保证定位准确可靠,而不破坏原有的定位。 2. 夹紧力的大小要可靠、适应,既要保证工件在整个加工过程中位置稳定不变、振动小,又要使工件不产生过大的夹紧变形。 3. 夹紧装置的自动化和复杂程度应与生产类型相适应,在保证生产效率的前提下,其结构要力求简单,工艺性好,便于制造和维修。 4. 夹紧装置应具有良好的自锁性能,以保证在源动力波动或消失后,仍能保持夹紧状态。 5. 夹紧装置的操作应当方便、安全、省力。 1. 夹紧力方向的确定原则 夹紧力的作用方向不仅影响加工精度,而且还影响夹紧的实际效果。具体应考虑如下几

定位与夹紧 一、定位 (1)分类 l)完全定位 工件的六个自由度全部被夹具中的定位元件所限制,而在夹具中占有完全确定的惟一位置,称为完全定位。 2)不完全定位 根据工件加工表面的不同加工要求,定位支承点的数目可以少于六个。有些自由度对加工要求有影响,有些自由度对加工要求无影响,这种定位情况称为不完全定位。不完全定位是允许的, 3)欠定位 按照加工要求应该限制的自由度没有被限制的定位称为欠定位。欠定位是不允许的。因为欠定位保证不了加工要求。 4)过定位 工件的一个或几个自由度被不同的定位元件重复限制的定位称为过定位。当过定位导致工件或定位元件变形,影响加工精度时,应该严禁采用。但当过定位并不影响加工精度,反而对提高加工精度有利时,也可以采用。各类钳加工和机加工都会用到。 (2)解释 工件定位的实质就是使工件在夹具中占据确定的位置,因此工件的定位问题可转化为在空间直角坐标系中决定刚体坐标位置的问题来讨论。在空间直角坐标系中,刚体具有六个自由度,即沿X、Y、Z轴移动的三个自由度和绕此三轴旋转的三个自由度。用六个合理分布的支承点限制工件的六个自由度,使工件在夹具中占据正确的位置,称为六点定位法则。人们在阐述六点定位法则时常以图1所示铣不通槽的例子来加以说明:a1、a2、a3三个点体现主定位面A,限制X、Y方向的旋转自由度和Z方向的移动自由度;a4、a5两个点体现侧面B,限制X 方向的移动自由度和Z方向的旋转自由度;a6点体现止推面C,限制Y方向的移动自由度。这样,工件的六个自由度全部被限制,称为完全定位。当然,定位只是保证工件在夹具中的位置确定,并不能保证在加工中工件不移动,故还需夹紧。定位和夹紧是两个不同的概念。 二、加紧

1.下面图中,钻下方两个通孔,分析各个定位元件分别消除了哪些 自由度?属于何种定位情况(过定位、欠定位、完全定位或不完全定位)? 底面限制Y 向的移动和X 、Z 两方向的转动;长菱形销限制X 方向的移动和绕Y 轴的转动。【可以用X/Y/Z 符号表达】,属于不完全定位。 2、如下图所示连杆在夹具中定位,本工序钻、铰连杆小头孔,要求保证与大头孔轴线的距离及平行度,并与毛坯外圆同轴。试分析各定位元件限制的自由度,判断有无欠定位或过定位,如定位方案不合理,请提出改进意见。 ① 大平面限制Z 、X 、Y 3个自由度; 圆柱销限制X 、Y 2个自由度; V 形块限制X 、Z 2个自由度。 ② X 自由度被重复限制,属于过定位。 短圆柱销

③ 将V 形块改为在X 方向浮动的形式。(也可以提出其他改进意见,正确即可) 3、根据六点定位原理,分析下图定位方案中的各个定位元件所消除的自由度(按图中标出的坐标方向);并指出属于何种定位方式? 图a 中元件1平面限制了Z 、X 、Y 3个自由度,元件2短圆柱销限制了X 、Y 2个自 由度,属于不完全定位; 4.试分析下图中所示工件在加工时(图中粗实线表示为加工表面),工序要求限制哪几个自由度?应该选择哪些表面做定位基准?拟采用何种定位件?实际限制了几个自由度? 需要限制5自由度; 外圆表面作为定位基面(保证键槽对中)---可采用长V 型块 左端面(保证键槽长度)--- 挡块;

实际限制了5个自由度。 键槽宽由刀具保证,深度由对刀保证 5.分析下图所示定位、夹紧方案是否合理,如不合理,指出不合理之处,并提出改进意见。 定位:水平支承面限制Z方向的移动和X、Y两方向的转动,左边固定V形块限制X、Y 两方向的移动,右边固定V形块限制X方向移动和绕Z的转动,属于过定位。 夹紧力的作用点在工件刚性较差的部位,不合理。可以把右边的V形块改成可以移动V形块,把夹紧力的作用点选择在右边V形块的右边,方向为水平向左。 6、下图所示,活塞在平面支承2、短圆柱销1和短菱形销3上定位,试分析定位元件所限制的自由度。

摘要 活塞加工与检测、试验的文献较多,但目前还缺少对此类零部件的冷、热加工工艺及组装、检验进行系统研究的文献。本论文通过对国外和我国活塞组件制造工艺的的现状和发展趋势的介绍,对与活塞类似的零部件工艺开发和典型零部件工装、设备的选择提供参考,具有重要的技术进步意义和工程应用价值。 本文以180C型柴油机活塞为例,进行结构、技术条件等的分析研究,针对锻、铸件制造特点,分析铸造工艺方法、设计思路及铝合金活塞毛坯低压铸造技术。对相关机械加工工艺、装配检测、试验工艺及质量控制进行系统的研究和开发。 本文通过采用金属模低压铸造成型工艺及现代数控设备同时结合行之有效的检测、试验工艺完善了活塞组件冷、热工艺设计与工艺开发工作,提高了产品试制的成功率。大幅提高了零件的质量和生产效率。 关键词:组合活塞反靠工装设计加工工艺低压铸造组装

Abstract Nowadays articles on piston processing and testing are numerous but articles on the systematic research of such parts’ cold, thermal processing technology as well as assembly and testing is relatively insufficient. This thesis introduces the status quo and developing trend of the piston assembly and manufacturing process both at home and abroad to provide guidance for the process development of the similar piston parts to provide references for the choice of typical tooling and equipment,which has important significance in technological advance and application value in engineering. This thesis takes the 180C diesel engine piston as example to analyze the structure and technical conditions as well as the casting process, design concept and aluminum alloy piston low pressure casting technology according to the forging, casting manufacturing characteristics to conduct systemestic research and development on relevant machining processes, assembly testing, testing technique as well as quality control. This thesis adopts metal-mould low pressure casting process,modern CNC equipment and combines the effective process in inspecting and testing to perfect the design and process development in the cooling,thermal process for the combined pistons to improve the success rate of the trial products and substantially increase the parts’ quality and production efficiency. Keywords:Combined-Piston Reverse Tooling Design Processing Technique Low Pressure Casting Assemble

《机械制造技术基础》综合训练(二)项目名称:机械零件定位方案设计 学生姓名:李超 班级:机自15-4班 学号: 1507010405 任课教师:刘宏梅 完成时间: 2017.5.1 辽宁工程技术大学机械工程学院 二零一八年二月

综合训练项目二机械零件定位方案设计 一、目的 1.使学生具有制定加工工序的初步能力。能设计合理的定位方案,并能分析定位误差,能正确的绘制工序简图。 2.进一步提高查阅资料,熟练地使用设计手册、参考资料等方面的能力。 3.通过设计的全过程,使学生学会进行工艺设计的程序和方法,培养独立思考和独立工作的能力。 二、设计原始条件 1.原始零件图1张 三、设计工作内容(成果形式) 1.设计定位方案,分析定位误差 2.工序简图1张; 3.设计说明书1份。 四、评价标准 评价表 总成绩:(总分 10%) 指导教师:年月日

原图 零件分析 如图所示,需要加工0.025 50 的槽,所要求实现的工艺是铣削一个 通槽。由零件可知,为保证加工精度,本设计采用完全定位。 工件的定位 如图所示,采用一面两销定位方式定位工件。将工件下表面水平

放在XY 平面内。在工件的下表面用一个平面进行定位,限制了X 轴的旋转、Y 轴的旋转和Z 轴的移动。在工件的左右两侧的U 形空中分别放一个圆柱定位销和一个菱形定位销。两销共同限制工件在X 方向移动、Y 方向的移动和Z 轴的旋转。 工件得夹装 如图所示在工件的左右两侧分别放一个长板,在长板的两侧在用六角螺钉进行紧固,使工件进行夹紧。 误差分析 设计圆形销尺寸为0.0020 5.998+φ,孔尺寸002 .006+φ。 x ,y 向的基准位移误差 △YX =△YY =6-5.998+0.002+0.002=0.006

工件定位的基本原理 教学环节教学内容 教学方法 说明 引入新课课前提问: 1、三轴数控铣床一般指哪三个轴 ¥ 2、多轴数控机床(例如五轴加工中心)一般有哪些轴 答案: 1、X、Y、Z三个轴。 2、X、Y、Z(三个直线轴)和A、B、C(三个旋轴) 通过对熟 悉的知识 类比掌握 与之有关 的陌生知 识 讲授新课, 讲 \授新课 [一、工件的定位: 指工件在机床或夹具中取得一个正确的加工位置的过程。 例如:机床在装配时,其主轴箱、滑板及其上的工件,均须精确地安装在相应的位置上; 机械加工时,刀具必须精确地安装在主轴头上,其回转中心必须与主轴中心线重合;模 具也一样,其零部件均须精确地安装在以冲模上下座板或者是塑料模的定动模板的相应 位置上。 定位的目的是使工件在夹具中相对于机床、刀具占有确定的正确位置,并且应用夹具定 位工件,还能使同一批工件在夹具中的加工位置一致性好。 二、自由度 一个物体在三维空间中可能具有的运动。 例如:工件有六个自由度,分别是:三个移动自由度:,三个转动自由度:。 如图1所示: 图1 ) 三、六点定位原理 用一个支承点限制工件的一个自由度,用六个合理分布的支承点限制工件的 六个自由度,使工件在机床或夹具中取得一个正确的加工位置,即为工件的六点定位原 理。如果工件的六个自由度用六个支承点与工件接触使其完全消除,则该工件在空间的 位置就完全确定了。如下图所示: , 首先介绍 定位的目 的,让学生 明白此次 课程的作 用 通过图例 联系物体 的运动掌 握自由度 的概念 ` 通过挂图, 让学生更 加形象的 理解六点 定位原理

讲> 授新课 ¥ 讲授 新 、课 图2 四、工件定位的几种情况 完全定位:工件的六个自由度需要完全被限制的定位情况。 不完全定位:工件的六个自由度不需要完全被限制的定位情况。 欠定位:工件应该被限制的自由度而没有被限制的定位情况。 过定位:工件某个自由度被限制了两次或两次以上而出现的重复定位现象。 1、完全定位 工件的六个自由度全部被限制的定位,称为完全定位。当工件在x、y、z三个坐标方向 上均有尺寸要求或位置精度要求时,一般采用这种定位方式。见图3所示。 ' 图3 1、平面支承2、短圆柱销3、侧挡销 2、不完全定位 根据工件的加工要求,并不需要限制工件的全部自由度,这样的定位,称为不完全定位。 见图4所示。 图4 … 通过实物 定位销和 V型铁让 学生理解 其限制的 自由度 通过车细 长轴实例 讲述过定 位与不完 全定位 — 通过插齿 机上的夹 具掌握过 定位的应 用场合。 、

ICS 25-010 J04 机械加工定位、夹紧符号 Symbol of the mechenical manufacture orientation and clamping (报批稿) 200×-××-××发布 200×-××-××实施 中华人民共和国 中国发展与改革委员会 发布 JB

JB/T ××××—200× 目次 前言................................................................................. II 1 范围 (1) 2 规范性引用文件 (1) 3 术语和定义 (1) 4 符号 (1) 5各类符号画法 (5) 6 定位、夹紧符号及装置符号的使用 (5) 7各种符号应用标注示例 (5) 附录A(资料性附录)定位、夹紧符号与装置符号综合标注示例 (6) 附录B(资料性附录)定位、夹紧符号应用及相对应的夹具结构示例 (11) 表1 (1) 表2 (2) 表3 (2) 表4 (3) 表A1 (6) 表B1 (11) I

JB/T ××××—200× II 前言 本标准修订JB/T5061-1991,本标准与JB/T5061-1991相比主要变化如下:——按照GB/T1.1格式要求进行修改。 ——修改部分引用文件的标准名称及标准号。 本标准的附录A、附录B为资料性附录。 本标准主要起草单位:中机生产力促进中心 本标准主要起草人:杨东拜、丁红宇。

JB/T ××××—200× 机械加工定位、夹紧符号 1 范围 本标准规定了机械加工定位支承符号(简称定位符号)、辅助支承符号、夹紧符号和常用定位、夹紧装置符号(简称装置符号)的类型、画法和使用要求。 本标准适用于机械制造行业在设计产品零、部件机械加工工艺规程和编制工艺装备设计任务书时使用。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB 4457.4 机械制图图样画法图线 GB 4863 机械制造工艺基本术语 GB 1008 机械加工工艺装备基本术语 3 术语和定义 本标准所用术语按GB4863和GB1008的规定。 4 符号 4.1 定位支承符号 定位支承符号按表1的规定。 注:1)视图正面是指观察者面对的投影面。 4.2 辅助支承符号 辅助支承符号按表2的规定。 1

南充职业技术学院 (夹具精品课程习题集) 1. 工件在夹具中定位、夹紧的任务是什么? 2. 什么叫六点定则? 3. 什么是欠定位?为什么不能采用欠定位?试举例说明之. 4. 什么是不可用重复定位?试分析图中定位元件限制哪些自由度?是否合理?如何改进? 5. 什么是定位副?试以夹具图册中图1-2为例说明. 6. 根据六点定则,试分析图示各定位元件所限制的自由度。 题6图 7. 根据六点定位规则,试分析图示的各定位方案中定位元件所限制的自由度。有无重复定位现象?是否合理?如何改正?

题7图 8.试分析图示各工件需要限制的自由度、工序基准,选择定位基准(并用定位符号在图上表示)及各定位基准限制哪些自由度。

题8图 9.试分析“夹具图册”中图3—3的辅助支承起什么作用? 10. 磨削图示套筒的外圆柱面,以内孔定位,设计所需的小锥度心轴。工一n V形块的限位基准在哪里?V形块的定位高度怎样计算? 题10图 11. 造成定位误差的原因是什么? 12. 用图所示的定位方式铣削连杆的两个侧面,计算加工尺寸12’:.;nm的定位误差。

题l3图 14. 用图所示的定位方式在阶梯轴上铣槽,V形块的V形角=90°,试计算加工尺寸74士0.lmm的定位误差。 题14图 15. 计算。夹具图册”中图3—1所示夹具上工件对称度要求(0。2mm)的定位误差。 16. 图示的阶梯形工件,召面和C面已加工合格。今采用图工一86a、b两种定位方案加工/1面,要求保证/1面对召面的平行度误差不大于20’(用角度误差表示)。已知L_--100mm,B面与C面之间的高度h一151一:乙m。试分析这两种定位方案的定位误差,并比较它们的优劣。 题16图 17. 试设计夹具图册中图3—7中一面两销定位装置的尺寸。并计算尺寸15.5mm的定位误差. 18. 对夹紧装置的基本要求有哪些? 19. 试分析下图中夹紧力的作用点与方向是否合理,为什么?如何改进?

项目二 金属切削机床及夹具的认知 一、填空题 1、按机床的加工性质和结构特点可分:、、镗床、、刨插床、拉床、磨床、、螺纹加工机床、锯床和其他机床。 2、按机床的通用程度可分为、和。 3、通用机床主要适用于单件生产,专门化机床适用于生产。而专用机床主要适用生产。 4、根据加工精度不同,机床可分为、和机床;按机床自动化程度又可分为、机动、和机床; 5、机床主参数代表的大小,用表示。 6、第二主参数一般是、最大跨距、最大工件长度、等。第二主参数也用表示。 7、工件在被切削加工过程中,通过机床的,使机床上的按一定规律作相对运动,从而切削出所需要的。 8、发生线是形成工件表面的,由的相对运动和刀具切削刃的形状共同形成的。 9、形成发生线的方法有、、和。 10、机床的运动由、组成。前者又可分和,后者可分为空行程运动、、、操纵及控制运动等。 11、机床传动由、和组成 12、传动链可以分为和两类。前者不要求运动源和执行件之间有严格的关系,后者所联系的执行件之间的必须具有严格的。 13、分析机床的传动系统时,首先要根据、和尺寸以及工件的材料、加工的精度等来确定各传动链中的运动参数,再根据各传动链中执行件之间相对运动的关系计算出的传动比,从而选定合适的。 14、数控机床是一个装有的机床,是构成、计算机集成制造系统的基础单元。常见的有、数控钻床、数控镗床、、数控磨床、等。 15、数控机床的基本组成包括、、和。 16、加工中心是带有和装置的数控机床。在一次装夹后,可进行多种加工,有效避免由于造成的定位误差,并提高加工生产率。

17、机床夹具是机床上所使用的一种 ,用来 确定工件与刀具的 。即将工件 和 ,以完成加工所需要的 。 18、工件的定位是指工件相对于 和 占有正确的加工位置。 19、工件的夹紧是指在已定好的位置上将工件 以保持工件在加工过程中稳定不变。 以工件的某一表面或按划线找正工件相对于机床的 ,然后把工件的 的方法称为 。 20、夹具装夹工件是指工件装在 ,不再进行 ,便能直接得到 加工位置而将工件夹紧。 21、找正装夹工件适用于 、 生产,而用夹具装夹工件适用于 生产。 22、专用夹具是指专为 的 的加工而设计制造的夹具。 23、机床夹具由 、 、 、 、 、 等六个部分组成。 24、引导元件主要用于确定刀具与工件或夹具的 ,并引导 进行加工,对刀装置用于确定 与 或 的相对位置,通常用于 和 中。 25、未定位的工件可看作在空间直角坐标系中的 ,可沿三个垂直坐标轴任意移动,称为工件沿三个垂直坐标轴的 。绕三个垂直坐标轴任意转动,称为绕三个坐标轴的 。 26、主要定位基准可限制工件的 个以上自由度,一般可选工件上 的表面为主要定位基准。 27、导向定位基准限制工件的 个自由度,可选工件上 作为导向定位基准。 28、根据加工要求,并不需要限制的自由度在实际定位时没有限制的情况称为 ,它在生产中 。 29、一般情况下,几个支承钉在装配后要求等高时,应进行 ,以保证它们在同一平面上。 30、长圆柱销限制 个自由度,短圆柱销限制 个自由度,削边销限制 个自由度。 31、一面两孔定位时所用的定位元件是:平面采用 定位,两孔采用 定位。 32、一面两孔定位时,支承板可限制工件 个自由度,两短定位销可限制 个自由度,从而出现了 。 33、消除一面两孔定位所出现重复定位的有效措施是 或 。 34、削边销削边的方向应处于两定位孔连心线相 的方向上。 35、由于 与 不重合,引起一批工件的 相对于 在加工尺寸方向上的最大位置变动范围,称为基准不符误差。

---------------------考试---------------------------学资学习网---------------------押题------------------------------

教学首页设计

授课思路和教教学过程 学方法 学生活动教学内容和教师活动 看图想Ⅰ、复习引入问题,回忆用锥柄连接式车床专用夹具加工支架内课上次6-2)(参照书P127图容思学生【车床夹具定位实例:怎样考】)(参照书P129图6-3 切证在保首先:回顾过削加工程中,使工⑴、夹具的组成;介绍定位个各件的夹具的作用。⑵、面表加工Ⅱ、讲授新课的尺寸,形的目的让置及位状定位和基准的基本概念一、 合符精度6-3图讲解)(结合书P129学生明白要规定1、工件的定位必求?----使用夹具对工件进行加工时,必须按照加工工艺的要:】【师件须使工此次课程或机床在求把工件放在夹具中,使工件在夹紧之前相对于机床和刀具有一占中夹具个正确的确定位置,这个过程称为工件 【强调:)(1定的位置。:的定位。确个有一的作用、工件的定位是靠工件上某些表面和夹具中的】 提问】【定位元件(或装置)相接触来实现的。通过证何保如工件的定位必须使一批工件逐次放入夹具中都能占有(2、)工批同一同一位置。具件在夹对熟悉的一占有中2、定位基准确正致的所谓定位基准是指工件与夹具定位】【师:知识类比置位加工元件工作表面相接触的表面。据呢?根】扩展:【答生作学掌握与之情况工件上其他部分的位置也1(当工件的定位基准确定后,、)定引出随之确定。位的概念有关的陌、定位基准可以是点、线、面,但作为基准的点

第二章工件的定位 第一节六点定则 一、不定度概念 不定度——用来描述工件在某一预先设定的空间直角坐标系中定位时,其空间位置不确定程度的六个位置参量。 名称符号含义图例 移动不定度X 工件沿X轴方向移动位置的不确定性 Y 工件沿Y轴方向移动位置的不确定性 Z 工件沿Z轴方向移动位置的不确定性 名称符号含义图例 转动不定度X 工件绕X轴方向转动位置的不确定性

Y 工件绕Y轴方向转动位置的不确定性 Z 工件绕Z轴方向转动位置的不确 定性 六点定则——在工件的定位中,我们用在空间合理分布的最多六个定位点(由定位元件抽象而来),来限制工件使其获得一个完全确定的位置的方法。三、六点定则的应用 1.箱类工件 平行六面体不定度消除 2.盘类工件 盘类工件的六点定位

3.轴类工件 轴类工件的六点定位 第二节工件的定位 一、加工要求与不定度消除 显然,铣不通槽时,必须消除六个不定度,方能满足加工要求。 铣通槽,则只需消除五个不定度即可满足加工要求。几种常见加工方式所需消除的不定度情况。 通孔 盲孔

通孔 盲孔 二、完全定位 完全定位——工件在夹具中,六个不定度全部被消除的定位。 三、不完全定位 不完全定位——六个不定度不需要完全消除的定位。 四、欠定位和重复定位 欠定位——工件实际定位所消除的不定度数目少于按其加工要求所必须消除的不定度数目。 夹具上的定位支承点多于六个或少于六个,但由于布局不合理,将造成重复消除工件的一个或几个不定度的现象,这种重复消除工件不定度的定位称为重复定位。 第三节工件的定位元件 工件上常被选作定位基准的表面形式包括平面、圆柱面、圆锥面和其他成形面及其组合。 一、对定位元件的要求 1. 高精度 2. 高耐磨性 3. 足够的刚度和强度 4. 良好的工艺性 二、常用定位元件的选择 1.平面定位基准面

华北航天工业学院教案 教研室:机制工艺授课教师:陈明

第十章机床夹具的设计原理 二、常见的定位方式及定位元件 如前所述,在设计零件的机械加工工艺规程时,工艺人员根据加工要求已经选择了各工序的定位基准和确定了各定位基准应当限制的自由度,并将它们标注在工序简图或其它工艺文件上。夹具设计的任务首先是选择和设计相应的定位元件来实现上述定位方案。 为了分析问题的方便,此处引入“定位基面”的概念。当工件以回转表面(如孔、外圆等)定位时,称它的轴线为定位基准,而回转表面本身则称为定位基面。工件在夹具上定位时,理论上定位基面与定位元件上的起主要定位作用的表面应该接触。 (一)工件以平面定位 工件以平面为定位基面时,常用的定位元件如下所述。 1.主要支承 主要支承用来限制工件的自由度,它又分为: (1)固定支承固定支承有支承钉和支承板两种型式。在使用过程中,它们都是固定不动的。在定位过程中,支承钉一般只限制工件的一个自由度,而支承板相当于两个支承钉。 当工件以粗糙不平的毛坯面定位时,采用球头支承钉。齿纹头支承钉用在工件的侧面,它能增大摩擦系数,防止工件滑动。当工件以加工过的平面定位时,可采用平头支承钉或支承板。 需要经常更换的支承钉应加衬套。支承钉、支承板和衬套都已标准化,其公差配合、材料、热处理等可查阅《机床夹具零件及部件》。 工件以平面定位时,除采用上面介绍的标准支承钉和支承板之外,还可根据工件定位平面的具体形状设计相应的支承板,工件批量不大时也可直接以夹具体作为限位平面。 (2)可调支承在工件定位过程中,支承钉的高度需要调整时,可采用可调支承结构。 (3)自位支承(浮动支承) 在工件定位过程中,能自动调整位置的支承称为自位支承,或称浮动支承。 2.辅助支承 辅助支承用来提高工件的装夹刚度和稳定性,不起定位作用。 如工件以内孔及端面定位,钻右端小孔。若右端不设支承,工件装夹好后,右边为一悬臂,刚性差。若在A处设置固定支承,属过定位,有可能破坏左端的定位。在这种情况下,宜在右端设置辅助支承。工件定位时,辅助支承是浮动的(或可调的),待工件夹紧后再固定下来,以承受切削力。 (1)螺旋式辅助支承 (2)自位式辅助支承 (3)推引式辅助支承 (二)工件以圆柱孔定位 工件以圆柱孔为定位基面时,常用圆柱体和圆锥体作为定位元件。 1.圆柱销(定位销) 短圆柱销可限制两个自由度,而长圆柱销可限制四个自由度。从结构上看,定位销一般可分为固定式和可换式两种。固定式定位销是直接用过盈配合装在夹

机械加工中工件的一般定位方法及定位 元件 收藏此信息打印该信息添加:佚名来源:未知 工件上的定位基准面与相应的定位元件合称为定位副。定位副的选择及其制造精度直接影响工件的定位精度和夹具的工作效率以及制造使用性能等。下面按不同的定位基准面分别介绍其所用定位元件的结构形式。 1.工件以平面定位 (1) 支承钉 如图3-12所示。当工件以粗糙不平的毛坯面定位时,采用球头支承钉(B型),使其与毛坯良好接触。齿纹头支承钉(C型)用在工件的侧面,能增大摩擦系数,防止工件滑动。当工件以加工过的平面定位时,可采用平头支承钉(A型)。 在支承钉的高度需要调整时,应采用可调支承。可调支承主要用于工件以粗基准面定位,或定位基面的形状复杂,以及各批毛坯的尺寸、形状变化较大时。如图3-13是在规格化的销轴端部铣槽,用可调支承3轴向定位,达到了使用同一夹具加工不同尺寸的相似件的目的。 可调支承在一批工件加工前调整一次,调整后需要锁紧,其作用与固定支承相同。

在工件定位过程中能自动调整位置的支承称为自位支承。其作用相当于1个固定支承,只限制1个自由度。由于增加了接触点数,可提高工件的装夹刚度和稳定性,但夹具结构稍复杂,自位支承一般适用于毛面定位或刚性不足的场合。如图3-10(a)中的球面支承。 工件因尺寸形状或局部刚度较差,使其定位不稳或受力变形等原因,需增设辅助支承,用以承受工件重力、夹紧力或切削力。辅助支承的工作特点是:待工件定位夹紧后,再调整辅助支承,使其与工件的有关表面接触并锁紧。而且辅助支承是每安装一个工件就调整一次。但此支承不限制工件的自由度,也不允许破坏原有定位。 (2) 支承板 工件以精基准面定位时,除采用上述平头支承钉外,还常用图3-14所示的支承板作定位元件。A型支承板结构简单,便于制造,但不利于清除切屑,故适用于顶面和侧面定位;B型支承板则易保证工作表面清洁,故适用于底面定位。 夹具装配时,为使几个支承钉或支承板严格共面,装配后,需将其工作表面一次磨平,从而保证各定位表面的等高性。 2.工件以圆柱孔定位 各类套筒、盘类、杠杆、拨叉等零件, 常以圆柱孔定位。所采用的定位元件有圆柱销和各种心轴。这种定位方式的基本特点是:定位孔与定位元件之间处于配合状态,并要求确保孔中心线与夹具规定的轴线相重合。孔定位还经常与平面定位联合使用。 (1) 圆柱销

工件以一面两孔定位时,为什么要用一个圆柱销和一个菱形销且菱形销怎么是限制一个自由度? 一个零件有六个自由度,平移四向、上下两向、旋转两向。 一销可消除平移四向、旋转一向和向下移动三个自由度,再加一销会产生过定位问题,所以,改用菱形销,只留一个向上的自由度。 自由度有计算公式,点、线接触为高付,面接触为低付。 平面自由度计算公式F=3n-(2p+3q), n为自由构件数目(不含支架),p为低副数,q为高副数目 数控机床上工件定位的原理 在机械加工过程中为确保加工精度,在数控机床上加工零件时,必须先使工件在机床上占据一个正确的位置,即定位,然后将其夹紧。这种定位与夹紧的过程称为工件的装夹。用于装夹工件的工艺装备就是机床夹具。 1 工件定位的基本原理 六点定位厦理 工件在空问具有六个自由度,即沿x、y、z三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度因此,要完全确定工件的位置,就必须消除这六个自由度,通常用六个支承点(即定位元件)来限制关键的六个自由度,其中每一个支承点限制相应的一个自由度,在如y平面上,不在同一直线上的三个支承点限制了工件的王、于三个自由度,这个平面称为主基准面;在平面上沿长度方向布置的两个支承点限制了工件的拿两个自由度,这个平面称为导向平面;工件在xoz乎面上,被一个支承点限制了,一个自由度,这个平面称为止动平面。 工件的六个自由度综上所述,若要使工件在央具中获得唯一确定的位置.就需要在夹具上合理设置相当于定位元件的六个支承点.使工件的定位基准与定位元件紧贴接触,即可消除工件的所有六个自由度.这就是工件的六苣定位原理。工件的六点定位(2)六点定位原理的应用 六点定位原理对于任何形状工件的定位都是适用的,如果违背这个原理,工件在央具中的位置就不能完全确定。然而.用工件六点定位原理进行定位时,必须根据具体加工要求灵活运用.工件形状不同t定位表面不同,定位点的分布情况会各不相同,宗旨是使用最简单的定位方法,使工件在夹具中迅速获得正确的位置。

机械制造与自动化专业机械加工工序卡片工序名称铣端面工序号10 零件名称推动架零件号 零件重量0.56kg 同时加工零件数 材料毛坯 牌号硬度型号重量 HT200170~220铸铁件0.72kg 设备夹具 名称辅助工具 名称型号 卧式铣床XA6132专用铣夹具 安装工 步 安装及工步说明刀具量具 走刀 长度 走刀 次数 切削 深度 进给量 主轴 转速 切削 速度 基 本 工 时 11铣φ32孔的端面圆柱 铣刀游标 卡尺 60mm1 2.5mm0.16mm/z 300r/mi n 56.52m /min 4.6 min 设计者朱记指导教师程雪利共 10 页第 1 页

机械制造与自动化专 业 机械加工工序卡片工序名称铣端面工序号20 零件名称推动架零件号 零件重量0.56kg 同时加工零件数 材料毛坯 牌号硬度型号重量 铸铁件0.72kg 设备夹具 名称辅助工具 名称型号 卧式铣床XA6132专用铣夹具 安装工 步 安装及工步说明刀具量具 走刀 长度 走刀 次数 切削 深度 进给量 主轴 转速 切削 速度 基 本 工 时 11铣φ16孔的端面圆柱 铣刀游标卡尺 30mm1 2.5mm0.23mm/z 150r/mi n 23.55m/mi n 设计者朱记指导教师程雪利共 10 页第 2 页

机械制造与自动化专业机械加工工序卡片工序名称铣端面工序号30 零件名称推动架零件号 零件重量0.56kg 同时加工零件数 材料毛坯 牌号硬度型号重量 HT200170~220铸铁件0.72kg 设备夹具 名称辅助工具 名称型号 卧式铣床XA6132专用铣夹具 安装工 步 安装及工步说明刀具量具 走刀 长度 走刀 次数 切削 深度 进给量 主轴 转速 切削 速度 基 本 工 时 11 铣φ32mm孔和φ16mm孔在同一基 准上的两个端面圆柱 铣刀 游标卡尺 90mm1 2.5mm0.2mm/z 250r/mi n 47.1m/min 设计者朱记指导教师程雪利共 10 页第 3 页

二、常见的定位方式及其定位元件 ( 一 ) 工件以平面定位 平面定位的主要形式是支承定位,工件的定位基 准平面与定位元件表面相接触而实现定 位。常见的支承元件有下列几种: 1. 固定支承支承的高矮 尺寸 是固定的,使用时不能调整高度。 1)支承钉图5-6所示为用于平面定位的 几种常用支承钉,它们利用顶面对工件进行定位。 其中图5-6a 为平顶支承钉,常用于精基准面的 定位。图5-6b为圆顶支承钉,多用于粗 基准面的定位。图5-6c为网纹顶支承钉,常用在 要求较大摩擦力的侧面定位。图 5-6d为带 衬套支承钉,由于它便于拆卸和更换,一般用于 批量大、磨损快、需要经常修理的场合。支承 钉限制一个自由度。 2)支承板支承板有较大的接触面积,工件定位 稳固。一般较大的精基准平面定位多用支承板 作为定位元件。 图5-7是两种常用的支承板,图5-7a为平板式 支承板,结构简单、紧凑,但不易清除落入沉 头螺孔中的切屑,一般 用于侧面定位。图5-7b为斜槽式支承板,它在结 构上做了改进,即在支承面上开两个斜槽为固定 螺钉用,使清屑容易,适用于底面定位。短支承 板限制一个自由度,长支承板限制两个自由度。 支承钉、支承板的结构、尺寸均已标准化, 设计时可查国家标准手册。 2?可调支承可调支承的顶端 位置可以在一定的范围内调整。图5-8为几种常用 的可调支承典型结构,按要求高度调整好调整支 后,用螺母2锁紧。可调支承用于未加工过的平 面定位,以调节补偿各批毛坯尺寸误差,一般不 是对每个加工 3 V) c) d) 图5-8 几种常用的可调支承 1—可调支承螺钉2 —螺母 图5-6 几种常用支承钉 b) 图5-7 两种常用的支承板

第二章 工件的定位 第一节六点定则 一、不定度概念 不定度——用来描述工件在某一预先设定的空间直角坐标系中定位时,其空间位置不确定程度的六个位置参量。 工件空间位置的不定度(自由度) 名称符号含义图例 移动不定度X 工件沿X轴方向移动位置的不确定性 Y 工件沿Y轴方向移动位置的不确定性 Z 工件沿Z轴方向移动位置的不确定性 工件空间位置的不定度 名称符号含义图例

转动不定 度 X 工件绕X轴方向转动位置的不确 定性 Y 工件绕Y轴方向转动位置的不确 定性 Z 工件绕Z轴方向转动位置的不确 定性 二、六点定则 六点定则——在工件的定位中,我们用在空间合理分布的最多六个定位点(由定位元件抽象而来),来限制工件使其获得一个完全确定的位置的方法。 三、六点定则的应用 1.箱类工件

平行六面体不定度消除 2.盘类工件 盘类工件的六点定位 3.轴类工件 轴类工件的六点定位 第二节工件的定位 一、加工要求与不定度消除 显然,铣不通槽时,必须消除六个不定度,方能满足加工要求。 铣通槽,则只需消除五个不定度即可满足加工要求。几种常见加工方式所需消

除的不定度情况。 通孔 盲孔 通孔 盲孔二、完全定位

完全定位——工件在夹具中,六个不定度全部被消除的定位。 三、不完全定位 不完全定位——六个不定度不需要完全消除的定位。 四、欠定位和重复定位 欠定位——工件实际定位所消除的不定度数目少于按其加工要求所必须消除的不定度数目。 夹具上的定位支承点多于六个或少于六个,但由于布局不合理,将造成重复消除工件的一个或几个不定度的现象,这种重复消除工件不定度的定位称为重复定位。 第三节工件的定位元件 工件上常被选作定位基准的表面形式包括平面、圆柱面、圆锥面和其他成形面及其组合。 一、对定位元件的要求

二、常见的定位方式及其定位元件 (一)工件以平面定位 平面定位的主要形式是支承定位,工件的定位基准平面与定位元件表面相接触而实现定位。常见的支承元件有下列几种: 1.固定支承 支承的高矮尺寸是固定的,使用时不能调整高度。 1)支承钉 图5-6所示为用于平面定位的几种常用支承钉,它们利用顶面对工件进行定位。其中图5-6a 为平顶支承钉,常用于精基准面的定位。图5-6b 为圆顶支承钉,多用于粗 基准面的定位。图5-6c 为网纹顶支承钉,常用在要求较大摩擦力的侧面定位。图5-6d 为带衬套支承钉,由于它便于拆卸和更换,一般用于批量大、磨损快、需要经常修理的场合。支承钉限制一个自由度。 2)支承板 支承板有较大的接触面积,工件定位稳固。一般较大的精基准平面定位多用支承板作为定位元件。图5-7是两种常用的支承板,图5-7a 为平板式支承板,结构简单、紧凑,但不易清除落入沉头螺孔中的切屑,一般用于侧面定位。图5-7b 为斜槽式支承板,它在结构上做了改进,即在支承面上开两个斜槽为固定螺钉用,使清屑容易,适用于底面定位。短支承板限制一个自由度,长支承板限制两个自由度。 支承钉、支承板的结构、尺寸均已标准化,设计时可查国家标准手册。 2.可调支承 可调支承的顶端位置可以在一定的范围内调整。图5-8为几种常用的可调支承典型结构,按要求高度调整好调整支承钉1后,用螺母2锁紧。可调支承用于未加工过的平面定位,以调节补偿各批毛坯尺寸误差,一般不是对每个加工 工件进行调整,而是一批工件毛坯调整一次。 3.自位支承 又称浮动支承,在定位过程中,支承本身所处的位置随工件定位基准面的变化而自动调整并与之相适应。图5-9是几种常见的自位支承结构,尽管每一个自位支承与工件间可能是二点或三点接触,但 图5-6 几种常用支承钉 图5-7 两种常用的支承板 图5-8 几种常用的可调支承 1—可调支承螺钉 2—螺母 图5-9 几种常见的自位支承结构

第一章工件的装夹---本书重点 工件的装夹指的是工件的定位和夹紧。 定位的任务是:使同一工序中的一批工件都能在夹具中占据正确的位置。 工件位置的正确与否,用加工要求来衡量 夹紧的任务是:使工件在切削力、离心力、惯性力和重力的作用下不离开已经占据的正确位置,以保证机械加工的正常进行。 定位、夹紧装夹在装夹 工件----------→夹具-----→机床<------刀具 §1.1 工件定位的基本原理 一. 六点定则 在空间直角坐标系中,工件可以沿X、Y、Z轴有 不同的位置,称作工件沿X、Y、Z的位置自由度, 用X、Y、Z表示;也可以绕X、Y、Z轴有不同的位 置,称作工件绕X、Y和Z轴的角度自由度,用X、Y、 Z表示。用以描述工件位置不确定性的X、Y、Z和X、 Y、Z,称为工件的六个自由度。 用合理分布的六个支承点限制工件六个自由度的法则,称为六点定则。 XOY面中,1,2,3支撑点:Z,X,Y YOZ 面中,4,5点:X,Z ZOX面中,6点:Y 支承点的分布必须合理:工件底面上的三个支承点应放成三角形,三角形的面积越大,定位越稳。工件侧面上的两个支承点不能垂直放置. 注意: (1).定位就不能脱离,始终保持接触 (2).不考虑受力,受力后不脱离定位面---夹紧的任务 二. 限制工件自由度与加工要求的关系

按照加工要求确定工件必须限制的自由度,在夹具设计中是首先要解决的问题。 加工要求-→工件需要限制的自由度<---→定位元件的选择 表1-2 满足加工要求必须限制的自由度 1.完全定位:工件的六个自由度都限制了的定位称为完全定位。 2.不完全定位:工件被限制的自由度少于六个,但能保证加工要求的定位。 在工件定位时,以下几种情况允许不完全定位: l)加工通孔或通槽时,沿贯通钢的位置自由度可不限制。 2)毛坯(本工序加工前)是轴对称时,绕对称轴的角度自由度可不限制。 3)加工贯通的平面时,除可不限制沿两个贯通轴的位置自由度外,还可不限制绕垂直加工面的轴的角度自由度。 欠定位:按照加工要求应限制的自由度没有被限制的定位----决不允许发生的。 三. 重复定位 不可用重复定位:当工件的一个或几个自由度被重复限制,并对加工产生有害影响的重复定位,称为不可用重复定位,不可用重复定位是不允许的; 可用重复定位:当工件的一个或几个自由度被重复限制,但仍能满足加工要求,即不但不产生有害影响,反而可增加工件装夹刚度的定位,称为可用重 复定位。在生产实际中,可用重复定位被大量采用。 图1-4为插齿时常用的夹具。 避免不可用重复定位的方法是改变定位装置结构。 图1-7是主轴箱孔系加工时的定位简图。 孔系组合夹具元件与元件之间的定位都采用一面两圆柱销定位。 在工件以一面两孔定位时,常用一面一圆柱销及一菱形销的定位装置(简称一面两销定位装置),属完全定位。 在实际生产中,当工件精度不高时,有时也利用重复定位来提高工件的刚度,只要不影响加工要求,就属可用重复定位。