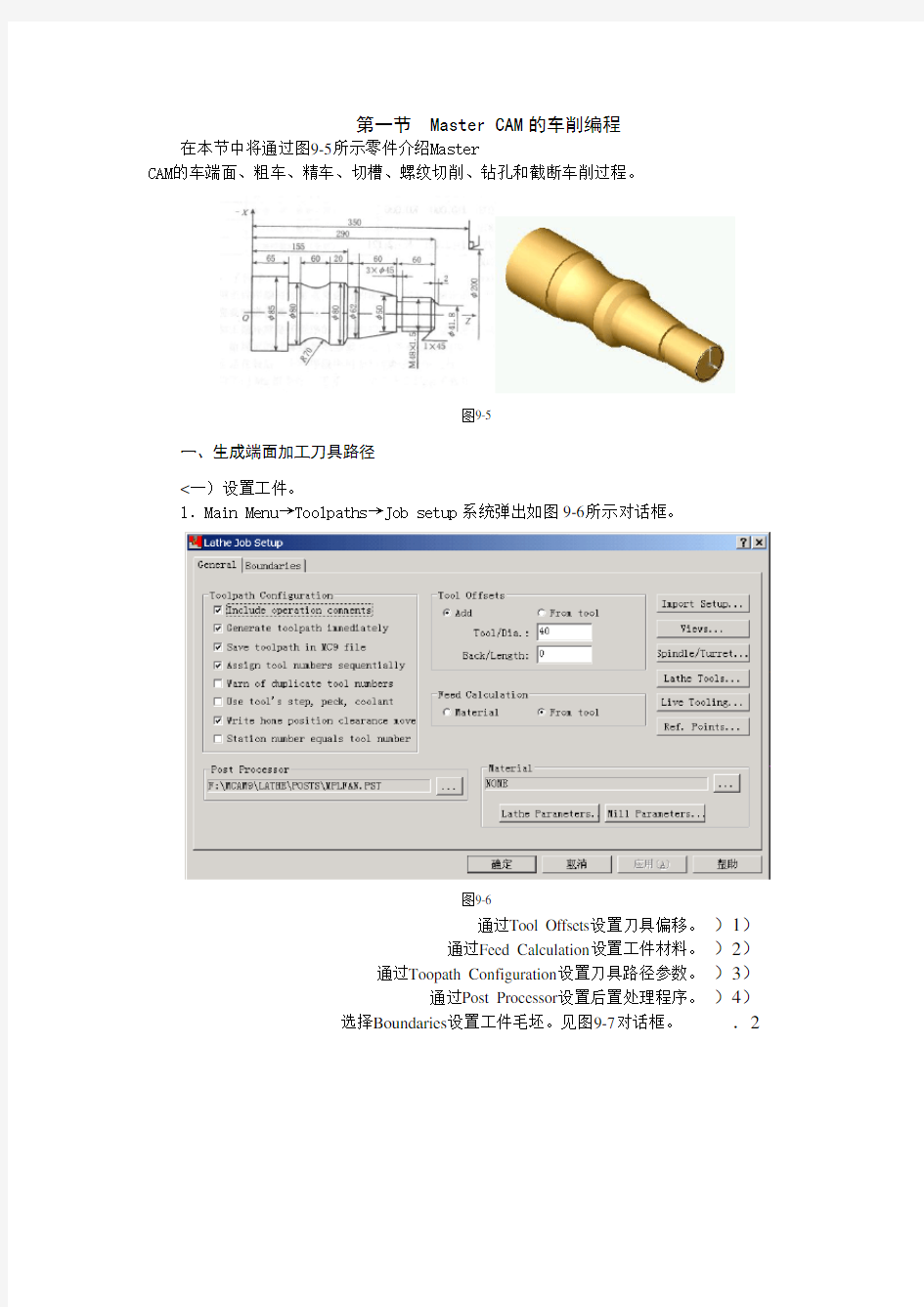

第一节Master CAM的车削编程

在本节中将通过图9-5所示零件介绍Master

CAM的车端面、粗车、精车、切槽、螺纹切削、钻孔和截断车削过程。

图9-5

一、生成端面加工刀具路径

<一)设置工件。

1.Main Menu→Toolpaths→Job setup系统弹出如图9-6所示对话框。

图9-6

(1)

通过Tool Offsets设置刀具偏移。

通过Feed Calculation设置工件材料。

(2)

通过Toopath Configuration设置刀具路径参数。

(3)

(4)

通过Post Processor设置后置处理程序。

选择Boundaries设置工件毛坯。见图9-7对话框。

2.

图9-7

通过Stock项目设置工件毛坯大小。选择Parameters→Take from 2 point设置毛坯的左下角点为<-100,-310),右上角点为<100,10),生成虚线如图9-8所示的毛坯。

(2)通过Tailstock尾座顶尖的参数。

(3)通过Chuck设置卡盘的参数。

(4)通过Steady rest设置辅助支撑的参数。

图9-8

(5)选择Ok,工件设置完成。

(二)生成车端面刀具路径

1.Main Menu→Toolpaths→Face系统弹出如图9-9所示的对话框。

2.在Tool parameters参数对话框中选择刀具,并设置其他参数。

3.选择对话框中的Face parameters标签,并设置参数。见图9-10所示。Face parameters选项中各参数的含义如下:

<1)Entry amount

Entry amount输入框用于输入刀具开始进刀时距工件表面的距离

<2)Roughstepover

当选中Roughstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削

粗车刀具路径。

<3)Finish stepover

当选中Fini9hstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削

精车刀具路径。

图9-9

<4)Number of finish

设置端面车削精车加工的次数。

<5)Overcut amount

该输入框用于输入在生成刀具路径时,实际车削区域超出由矩形定义的加工区域的距离。

<6)Retract amount

该输入框用于输入退刀量,当选中Rapid retract复选框时快速退刀。

图9-10

<7)Stock to leave

该输入框用于输入加工后的预留量。

<8)Cut away from center

当选中该复选框时,从距工件旋转轴较近的位置开始向外加工,否则从外向内加工,

4.选择Select Point,确定加工区域。

5.选择Ok,退出Face参数设置。生成如图图9-11所示的刀具路径。

图9-11

二、生成轮廓粗车加工刀具路径

接着前面的例子介绍轮廓粗车加工刀具路径的生成。

Main Menu→Toolpaths→Rough→Chain。选取所加工的外圆柱表面,如图9-12所示。然后选择Done。

图9-12

2.系统弹出Tool parameters参数对话框和Rough parameters参数对话框

Tool parameters参数对话框。见如图9-13所示。在Tool parameters参数对话框中选择刀具,并设置其他参数。

选择对话框中的Rough parameters标签,并设置参数。见图9-14所示,Rough parameters选项中各参数的含义如下:

<1)Overlap amout

当选中该复选框时,相邻粗车削之间设置有重叠量。重叠距离由该复选框下面的输人框设置。若为设置进刀重叠,则将在工件外形留下有凹凸不平的扇形,Master

CAM通过设置重叠量,使得粗车加工留下的材料都有一样的厚度。当设置了重叠量时,每次车削的退刀量等于设置的切削探度与重叠量之和。

<2)Rough

Rough输入框用来设置每次车削加工的切削深度。切削深度的距离是以垂直于切削方向来计算的。当选中Equsl steps复选框时,将最大切削深度设置为刀具允许的最大值。

<3)Stock to leave X

Stock to leave X输入框用于输入在X轴方向上的预留量。

<4)Stock to leave Z

Stock to leave Z输入框用于输入在Z轴方向上的预留量。

图9-13

<5)Entry

Entry输入框用于输入刀具开始进刀时距工件表面的距离。

<6)Cutting Method

Cutting Method框用于设置粗切加工的模式。Master CAM中提供两种选样:One-way<单向切削)和Zig-zag(双向切削>。在单向切削中,刀具在工件的一个方向切削后立即退刀,并以快速移向另一方向,接着下刀进行下一次切削加工。而双向切削,刀具在工件的两个方向进行切削加工,只有刀

具为双向刀具才能进行双向切削。

图9-14

<7)Rough Direction/Angle

Rough Direction/Angle栏用于设置粗切方向和粗切角度。Master CAM提供了4种加工方向:

·OD(外径>:在工件外部直径方向上切削。

·ID(内径>:在工件内部直径方向上切削。

·Face(前端面>:在工件的前端面方向进行切削

·Back(后端面>:在工件的后端面方向进行切削。

粗切角度可以被设置为介于0至360之间的任意数值,一般情况下,外径或内径车削都是采用0°粗切角,端面车削则采用90°粗切角。

<8)Tool Compensation

刀具偏移方式设置

<9)Lead In/Out

添加进刀/退刀刀具路径设置

(10> Plunge parameters

设置底切参数。弹击Plunge parameters按钮,系统弹出图9-15所示的Plunge cut parameters对话框。该对话框用来设置在粗车加工中是否允许底切,若允许底切,则设置底切参数。

图9-15

当选择Plunge Cutting栏中的Do not allow tool to plunge along cut单选按钮时,切削加工跳过所有的底切部分,这时需要生成另外的刀具路径进行底切部分的切削加工。

当选择Plunge Cutting栏中的Allow tool to plunge along cut单选按钮时,系统可以进行底部分的加工,这时系统激活Tool Width Compensation栏。

当选择Tool Width Compensation栏中的Use plunge clearance angle单选按钮时,激活Plunge clearance输入框,系统按Plunge clearance输入框输入的角度在底切部分进刀。

当选择Tool Width Compensation栏中的Use tool width单选按钮时,激活Start of Cut栏。这时系统根据刀具的宽度及Start of Cut栏中的设置进行底切部分的加工。

当在Start of Cut栏选中Start cut on tool front comer单选按钮时,系统用刀具的前角点刀底切加工。

当在Start of Cut栏选中Start cut on tool back comer单选按钮时,系统用刀具的后角点刀底切加工。通常这时刀具应设置为前后均可加工,否则将会引起工件或刀具的损坏。

4.确定。生成如图9-16所示的刀具路径。

图9-16

三、生成精车加工刀具路径

精车是沿工件的外侧、内侧或端面外形做一次或多次的车削。一般用于精车加工的工件在进行精车加工前因进行粗车加工。要生成精车加工刀具路径,除了要设置共有的刀具参数外,同样还要设置一组精车加工刀具路径特有的参数。精车加工参数在图所示的Finish parameters选项卡中进行设置。下面接着前面的例子来介绍生成精车加工刀具路径及NC文件的方法。

1.Main Menu→Toolpaths→Finish→Chain。选择与精加工的外圆柱表面,如图9-17所示。然后选择Done。

图9-17

2.系统弹出Tool parameters参数对话框和Finish parameters参数对话框。在Tool parameters参数对话框中选择刀具,并设置其他参数,如图9-18所示。

图9-18

选择对话框中的Finash parameters标签,并设置参数。Finish parameters选项卡中各参数与Rough parameters选项卡中的参数基本相同,如图9-19所示。Finish prameters选项卡中增加的Number of

finish输入框用来设置精车加工的次数。精车加工的次数应设置为粗车加工的预留量除以Fi nish stopover输入框中输入的精车加工进刀量。

图9-19

4.确定。生成如图9-20所示的刀具路径。

图9-20

四、切槽加工刀具路径

加工如图9-21所示的退刀槽

图9-21

Main Menu→Toolpaths→Groove→3 line→Ok→选择欲加工的槽→End here→Done。系统将弹出如图9-22所示的对话框。

图9-22

2.Tool parameters参数对话框中选择刀具,并设置其他参数。

3.Groove shape parameters参数对话框中设置槽的形状。

4.Groove rough parameters参数对话框中设置槽的粗加工参数。

5.Groove finish parameters参数对话框中设置槽的精加工参数。

6.Ok。生成如图9-23所示的刀具路径。

图9-23

五、生成螺纹加工刀具路径

下面接着前面的例子来介绍生成螺纹加工刀具路径及NC文件的方法。

1.Main Menu→Toolpaths→Next menu→Thread。系统将弹出如图9-24所示的对话框。

2.在Tool parameters参数对话框中选择刀具,并设置其他参数。

图9-24

3.在Thread shape parameters参数对话框中定义螺纹参数。见如图9-25所示,各参数的意义:

<1)Lead

Lead输入框用来设置螺纹的螺距。由两种表示方法,当选择threads/mm单选按钮时,输入框中的输入值表示为每毫M长度上螺纹的个数;当选择mm/threads单选按钮时,输入

框中的输入值表示为螺纹的螺距。

图9-25

<2)Included angle和Thread angle

Included angle输入框用来设置螺纹两条边间的夹角,Thread angle输入框用来设置螺纹一条边与螺纹轴垂线的夹角。Thread

angle的设置值应小于Included angle的设置值,对于一般螺纹,Included angle值为Thread angle值的2倍。

<3)Major Diameter、Minor Diameter和Thread depth

Major Diameter输入框用于设置螺纹牙顶的直径;Minor

Diameter输入框用于设置螺纹牙底的直径;Thread depth输入框用于设置螺纹的螺牙高度。

<4)Start Position和End Position

Start Position输入框用于设置螺纹起点的Z坐标;End Position输入框用于设置螺纹终点的Z坐标。系统通过这两个值定义螺纹的长度。

<5)Thread

当选择OD选项时,生成外螺纹加工的刀具路径;当选择ID选项时,生成内螺纹加工的刀具路径;当选择Face/Back选项时,生成用于加工螺旋槽的刀具路径。

4. 在Thread cut parameters参数对话框中定义螺纹切削参数。见如图9-26所示,各参数的意义:

(1)Nc code format

该参数用来设置螺纹指令的形式,用于切削螺纹的NC代码有三种:G32、G92、G76

。G32和G92命令一般用于切削简单螺纹,G76用于切削复合螺纹。

图9-26

(2)Determine cut depths form

该参数用来设置定义切削深度的方式。当选择Equal

area单选按钮时,系统按相同的切削量来定义每次的切削深度;当选择Equal

depths时,系统按统一的深度进行切削加工。

(3)Determine number of cut form

该参数用来设置定义切削次数的方式。当选择Amount of first单选按钮时,系统根据设置的第一刀切削量、最后一刀切削量(Amount of last>和螺纹深度来计算切削次数;当选择Number of cuts单选按钮时,系统根据设置的切削次数、最后一刀切削量和螺纹深度来计算切削量。

5.Ok。生成如图9-27所示的刀具路径。

图9-27

六、生成钻孔加工刀具路径

Master

CAM的钻孔加工用于钻孔、镗孔或攻螺纹的刀具路径。系统提供20种钻孔形式,包括7种标准形式和13种自定义形式。要生成钻孔刀具路径,除了要设置共有的刀具参数外,同样还要设置一组钻孔刀具路径特有的参数。

下面接着前面的例子来介绍生成螺纹加工刀具路径及NC文件的方法。

1.Main Menu→Toolpaths→Drill。系统将弹出如图9-28所示的对话框。

图9-28

2.在Tool parameters参数对话框中选择刀具,并设置其他参数。

在Simple drill –no peck参数对话框中设置孔的位置、深度及其他参数。如图9-29所示。

图9-29

4.在Custom Drill parameters参数对话框中设置使用的典型钻孔循环。

5.Ok。生成如图9-30所示的刀具路径。

图9-30

七、生成截断加工刀具路径

截断加工以生成一个垂直的刀具路径来切削工件,一般用于工件的切断。系统首先通过选取一个点来定义车削起始位置。然后设置共有的刀具参数,和一组截断车削刀具路径特有的参数。

1.Main Menu→Toolpaths→Next menu→Cutoff。系统将提示选取一个点来定义车削起始位置,输入截断点的坐标为<100,-290),回车确定,系统将弹出如图9-31所示的对话框。

图9-31

2.Tool parameters参数对话框中选择刀具,并设置其他参数。

3.Cutoff parameters参数对话框中设置截断车削参数,如图9-32所示。

图9-32

Cutoff

parameters选项卡中的大部分参数与前面介绍的参数相同,下面仅介绍截断车削特有的参数。

<1)X Tangent Point

该参数设置截断车削的终止点的X坐标,系统的默认设置为0(将工件截断>,用户可以在输入框中输入终止点的X坐标,也可以单击X Tangent Point按钮在绘图区选取一点,以该选取点的X坐标作为截断车削终止点的X坐标。

<2)Cut to

该参数设置刀具的最终切入位置。当选择Front

radius单选按钮时,刀具的前角点切人至定义的深度;当选择Backradius单选按钮时,刀具的后角点切人至定义的深度。

<3)Comer Geometry

该参数在截断车削起始点位置定义一个角的外形。当选择None单选按钮时,在起始点位置垂直切人,不生成倒角;当选择Radius选项时,按输入框设置的半径生成倒圆角;当选择Chamfer单选按钮时,按设置的参数生成倒角,其设置方法与切槽加工中切槽角点处倒角设置方法相同。

4.Ok。生成如图9-33所示的刀具路径。

图9-33

5.刀具路径检查

通过Main Menu→Toolpaths→Operations或通过Main Menu→Nc

utils进入刀具路径检查。下面使用Operations进行刀具路径检查。系统弹出图9-

34所示的对话框,各项的意义如下:

图9-34

1.Select All

表示检查所有刀具路径,若欲检查某一段加工路径,则可选择与检查的加工路径即可。

2.Regen Path

重新生成刀具路径。

3.Backplot

重绘刀具路径。

4.Verify

模拟实体刀具路径检查。控制功能键见如图所示。按加工按钮计算机就会仿真零件的加工过程。加工后的零件见如图9-35所示。

图9-35

5.Post

后置处理,生成.NCI文件或.NC文件,NC文件即数控加项目序。选择Post系统弹出如图9-36所示对话框,各项意义如下:

图9-36 <1)Change Post

改变后置处理程序。

<2)NCI file

生成.NCI文件

<3)NC file

生成.NC文件

<4)Send machine

NC程序发送给数控机床。

6.OK,确定。

综合实例 10.1 MasterCAM编程步骤 学习MasterCAM的最终目的是要在数控铣床或数控加工中心上,加工出实际的工件。一般有工厂的固定产品,也有用户来料加工等方式,可按如下步骤进行。 1.绘制零件图纸 如果是一般的机械工程图,要使用图纸上的尺寸绘出二维或三维线框模型图,然后在线框模型图上绘制曲面模型或实体。 如果加工件给的是实物,则要用测量实物的尺寸,或由三坐标测量机测量,找出相应尺寸,根据测量尺寸绘制出线框模型或曲面模型。 2.编制刀具路径 根据加工工件的类型选取相应的加工功能项生成刀具路径。如果是加工一个二维工件,就选用二维刀具轨迹生成模块;如果工件外形是一个圆弧齿轮,选用外形铣削;如果工件的内腔是一复杂曲线,就选用挖槽铣削;若内腔中还有岛屿,就要用挖槽和岛屿相结合的方法加工;如果工件是一个圆柱形凸轮,就要用三维多轴铣削;如果工件是钻孔、锪孔、攻丝、镗孔,就使用钻削加工,钻孔有一般钻孔、深钻孔等,需选用相应方式;如果工件表面是各种曲面,则要用三维曲面加工。 曲面加工有粗加工和精加工两大类多种加工方法,要根据不同的形状和要求去选用曲面加工方法,然后生成相应的刀具路径。 3.模拟刀具路径 将编制的刀具路径在计算机上进行模拟显示,检验刀具路径的正确性,多余的刀具路径可通过过滤器删除,以除去多余的加工程序,减少加工时间。系统提供加工时间,同时可帮助估算加工时间和费用。 4.检验刀具路径 生成的刀具路径,可以在计算机中形象地铣削,可真正看出铣出的工件,在加工中看出刀具在什么地方发生干涉,发现问题及时修改。 5.编制后处理程序 将NCI(刀位文件)转换成NC(加工程序),可编辑该加工程序,利用系统的通讯功能传送给数控系统,完成零件的加工。 10.3 电风扇绘制与加工 10.3.1 线框及曲面造型 1.绘制电风扇线框图形 步骤1:进入MasterCAM系统,设置初始辅助菜单项 在辅助菜单中选择并设置Z:0.000(Z向深度) Cplane:F(构图平面) Gview:F(视角平面)

第6章二维加工综合实例 本章通过一个典型零件,说明MasterCAM中轮廓加工与挖槽加工的综合应用,各种孔的加工、整圆的加工及图素组的应用方法。 图6-1a为零件的立体图,图6-1b为此零件加工过程仿真后的结果。 a) b) 图6-1 6.1 轮廓与挖槽加工方法的应用 步骤一读入文件 文件名为:Ch6_1_1、MC9 该文件中存储的零件图形如图6-2所示。 图6-2 步骤二毛坯尺寸设置 选择主菜单(Main Menu)-刀具路径(Toolpaths)-毛坯设置(Job setup) 进入“毛坯设置”对话框,设置完毕后,如图6-3所示,用鼠标单击图6-3中的“0K”按钮。

图6-3 改变视图方式为: 视图面(Gview):轴侧图(I) 则得到图6-4,图中的虚线为毛坯的线框轴测图。 步骤三零件外形轮廓加工 按照2、2节的轮廓加工步骤进行操作,其中需要设置的主要内容如下: 1、串接的图形如图6-5所示,箭头的方向为串接的方向,箭头的尾端为串接的起始点 ◎◎ ◎ _气 图6-4 图6-5 2、选择直径为25mm端铳刀; 3、“轮廓加工参数”对话框的设置如图6-6所示; 4、轮廓方向“分层深度切削”对话框设置如图6-7所示;

Coutou- - C. 1E2 -时F胡 f7 心b£Gl?2 广Trinr_sfftap,l *1 K^tract... Fi 0 sp ?£ xtjck.. 5 U HDl.D 二 [ZJAbsolMt-s 柠 IrLtr eiMritil B^id r*triel J F purim*t*T5 | CLeai Mice.. Ififird te lock dh亡准 & ulhi a.sse=. P町th.…| 育ftbsolit* 广IncrerMsDt al 一 D&itlh cits . I I WE 图6-6 图6-7 图6-8

第1章Mastercam X5基础知识 Mastercam作为一款专业的CAD/CAM一体化软件,自问世以来,一直以其独有的特点在专业领域享有很高的声誉。目前它已培育了一群专业人员,拥有了一批忠实的用户。 本章学习目标 ●了解软件的基本情况以及软件模块的主要功能和特点 ●了解软件的安装和运行过程 ●掌握工作界面的各个部分的功能 ●掌握文件操作的各种功能 ●掌握系统的常用设置 ●熟练掌握软件的一些基本操作 1.1 Mastercam X5简介 1.1.1 Mastercam X5的基本情况 Mastercam是由美国CNC Software NC公司开发的基于PC平台的CAD/CAM一体化软件,是最经济、最有效的全方位的软件系统。自Mastercam 5.0版本后,Mastercam的操作平台转变成了Windows操作系统风格。作为标准的Windows应用程序,Mastercam的操作符合广大用户的使用习惯。 在不断的改进中,Mastercam的功能不断得到加强和完善,在业界赢得了越来越多的用户,并被广泛应用于机械、汽车和航空等领域,特别是在模具制造业中应用最广。随着应用的不断深入,很多高校和培训机构都开设了各种形式的Mastercam课程。 目前Mastercam的最新版本为Mastercam X5。本书将以Mastercam X5为基础,向读者介绍该软件的主要功能和使用方法。Mastercam X5在Mastercam X4的基础上继承了Mastercam的一贯风格和绝大多数的传统设置,并辅以新的功能。 利用Mastercam系统进行设计工作的主要程序一般分为3个基本步骤:CAD——产品模型设计;CAM——计算机辅助制造生产;后处理阶段——最终生成加工文件。 1.1.2 Mastercam X5的主要功能模块 Mastercam作为CAD和CAM的集成开发系统,它主要包括以下功能模块:

车削加工实例 1.绘制草图,草图如下(一定要注意位置) 2.设置边界(相当于就是设定毛坯大小) 选择Toolpaths(刀具轨迹)→job setup(工作环境设置)、 boundaries(边界),可以使用系统默认值,选择(图中红框处),设置参数(如02,03图): 设置好后,效果见图04 3、车端面(按照加工顺序,加工端面就是 第一步) 选择“Toolpaths”→“Face”(表面加工), 首先要选择刀具如图05,勾选 选项,设置好后,效果请瞧 图06(进退刀点选择) 3.车外缘(端面加工后就是外圆加工) 选择“Toolpaths”→“Rough”(粗加工)→ “Chain”(串联)→“Partial”(部分串联), 选择零件外缘(注意方向得选择)然后“Done” (执行),弹出刀具选择选项框,选择上次90°外缘车刀,采用系统默认值,车削效果如图07所示:

4.精车外缘(粗加工后就是精加工) 选择“Toolpaths”→“Finish”(精加工)→“Chain”→“Partial”,选择轮廓同上,“Done”执行,弹出刀具选择对话框(精加工刀具要另行选择),设置如图,精车效果如图08所示: 图8、精车外缘 5.攻螺纹 选择“Toolpaths”→“Next menu”(下一页)→“Thread”,弹出刀具选择对话框,“Tool parameters”与“Thread cut parameters”使用系统默认值,“thread shape parameters”选项设置如图9所示: 攻螺纹效果如图所示:(如图10) 6.所有外形加工结束,进行切断 选择“Toolpaths”→“Next menu”→“Cutff”,输入值(32,-100), 选择切刀,设置切刀宽度 为2,选择spindle speed 为200,其余参数采用系 统默认,具体如图11: 图12、攻螺纹结果 最终结果 执行结束以上步骤以后得

第一节Master CAM的车削编程 在本节中将通过图9-5所示零件介绍Master CAM的车端面、粗车、精车、切槽、螺纹切削、钻孔和截断车削过程。 图9-5 一、生成端面加工刀具路径 (一)设置工件。 1.Main Menu→Toolpaths→Job setup系统弹出如图9-6所示对话框。 图9-6 (1)通过Tool Offsets设置刀具偏移。 (2)通过Feed Calculation设置工件材料。 (3)通过Toopath Configuration设置刀具路径参数。 (4)通过Post Processor设置后置处理程序。 2.选择Boundaries设置工件毛坯。见图9-7对话框。

图9-7 (1)通过Stock项目设置工件毛坯大小。选择Parameters→Take from 2 point设置毛坯的左下角点为(-100,-310),右上角点为(100,10),生成虚线如图9-8所示的毛坯。 (2)通过Tailstock尾座顶尖的参数。 (3)通过Chuck设置卡盘的参数。 (4)通过Steady rest设置辅助支撑的参数。 图9-8 (5)选择Ok,工件设置完成。 (二)生成车端面刀具路径 1.Main Menu→Toolpaths→Face系统弹出如图9-9所示的对话框。 2.在Tool parameters参数对话框中选择刀具,并设置其他参数。 3.选择对话框中的Face parameters标签,并设置参数。见图9-10所示。Face parameters 选项中各参数的含义如下: (1)Entry amount Entry amount输入框用于输入刀具开始进刀时距工件表面的距离 (2)Roughstepover 当选中Roughstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削 粗车刀具路径。 (3)Finish stepover 当选中Fini9hstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削 精车刀具路径。

几何造型和刻字加工实例 1、字体的造型 步骤1 进入Mastercam系统。设定参数如下: 选择Z,输入0 选择构图面®俯视图 选择视角®俯视图 步骤2 输入“安徽国防科技学院”字样: 选择回主功能表®绘图®下一页®文字 1、字体的造型 步骤1 进入Mastercam系统。设定参数如下: 选择 Z,输入0 选择构图面?俯视图 选择视角?俯视图 步骤2 输入“安徽国防科技学院”字样: 选择回主功能表?绘图?下一页?文字?真实字型 设定字体:隶书?确定,规则?确定 输入安徽国防科技学院 输入文字高度:40 选择弧之顶 输入文字的间距:5 输入圆弧的中心坐标:0,0

输入圆弧的半径:100 步骤3 把完成的文字图案存档。 选择回主功能表?档案?存档 文件名:XB?保存 2、安徽国防科技学院刻字加工 步骤1 取出校标几何造型档: 选择回主功能表?档案?取档?输入文件名:XB?打开 此时屏幕上出现无锡职业技术学院图案。 步骤2 对“安徽国防科技学院”字样进行挖槽加工: 选择回主功能表?刀具路径?挖槽加工?输入刀位轨迹文件名:XB.NC I?保存 选择所加工的图素:选视窗内?用鼠标选两点把所有字体全部框住选取加工起始点(用鼠标选校标图案内某一点)?执行 出现挖槽参数对话框,设定刀具参数如图1-1所示。 选择“挖槽参数”,设定参数如图所示。 选择“粗加工/精加工参数”,选择双向切削,并设定参数如图所示。 选择确定 计算机经过数分钟计算,自动生成刀位轨迹文件。 3、后置处理自动生成NC加工程序 选择:上层功能表?后处理?YES

Mastercam X8 全面精通与精华实例教程 第一讲软件界面介绍及设置 Mastercam X8工作模块、Mastercam X8工作界面、标题栏、菜单栏、工具栏、操作管理、绘图区、状态栏、右键快捷菜单、鼠标键的定义和快捷键、系统设置、公差、文件、文件转换、屏幕、颜色、串连选项、着色、实体、打印、CAD设置、启动/退出、刀具路径、Mastercam X8文件管理、新建文件、打开文件、保存文件、合并文件、转换文件、设置构图平面和构图深度、构图平面设置、构图深度设置、设置图素属性、图层设置、颜色设置、图素属性综合设置、坐标系、点的选取方法一、光标自动抓点、使用捕捉抓点菜单、选取图素的方法、全部选取、单一选取、选取设置、选取方式、群组、视图操作、平移视图、缩放视图、视口设置 入门实例——机械零件创建及加工

第二讲二维制图 二维绘图基础、绘制点、绘制任意位置点、动态绘点、绘制曲线节点、绘制等分点、绘制端点、绘制小圆心点、绘制直线、绘制任意线、绘制近距线、绘制分角线、绘制垂直正交线、绘制平行线、创建切线、绘制圆和圆弧、通过圆心画圆、通过极坐标画圆弧、通过极坐标和端点画圆弧、通过三点绘制圆、通过两点绘制圆弧、通过三点绘制圆弧、绘制切弧、绘制样条曲线、手动画曲线、自动生成曲线、转成单一曲线、熔接曲线、绘制矩形、矩形形状设置、绘制多边形、绘制椭圆、倒圆角和倒角、绘制螺旋线、绘制楼梯状图形、绘制门状图形、创建文字、绘制边界盒 精选范例

第三讲二维图编辑及标注 删除图素、删除重复图素、使用高级选项删除重复图素、恢复删除、恢复删除的多个图素、按条件恢复删除的图素、二维图形的修整、修剪/延伸/打断、多物修剪、在交点处打断、打成若干段、依指定长度、连接图素、打断全圆、封闭全圆、更改曲线、曲线变弧、转换为NURBS、二维图形的转换、平移、3D平移、镜像、旋转、比例缩放、单体补正、串连补正、阵列、缠绕、拖曳、投影、图形标注、尺寸标注的组成元素、尺寸标注选项的设置、尺寸标注的类型、注解文字、绘制延伸线和引导线、图案填充

车削加工实例 1. 绘 制 草 图 ,草 图 如 下 ( 一 定 要 注 意 位 置 ) 2. 设置边界(相当于是设定毛坯大小) 选择Toolpaths(刀具轨迹)→job setup (工作环境设置) 、 boundaries (边界),可以使用系统默认值,选择 (图中红框处),设置参数(如02,03图): 设置好后,效果见图04 3.车端面(按照加工顺序,加工端面是第一 步) 选择“Toolpaths ” →“Face ”(表面加工) ,首先要选择刀具如图05,勾选 选项,设置好后,效果请看 图06(进退刀点选择) 3. 车外缘(端面加工后是外圆加工) 选择“Toolpaths ” →“Rough ”(粗加工) →“Chain ”(串联) →“Partial ”(部分串联), 选择零件外缘(注意方向的选择)然后“Done ”(执行),弹出刀具选择选项框,选择上次90°外缘车刀,采用系统默认值,车削效果如图07所示:

4.精车外缘(粗加工后是精加工) 选择“Toolpaths”→“Finish”(精加工)→“Chain”→“Partial”,选择轮廓同上,“Done” 执行,弹出刀具选择对话框(精加工刀具要另行选择),设置如图,精车效果如图08所示: 图8.精车外缘 5.攻螺纹 选择“Toolpaths”→“Next menu”(下一页)→“Thread”,弹出刀具选择对话框,“Tool parameters”和“Thread cut parameters”使用系统默认值,“thread shape parameters”选项设置如图9所示: 攻螺纹效果如图所示:(如图10) 6.所有外形加工结束,进行切断 选择“Toolpaths”→“Next menu”→“Cutff”,输入值(32,-100), 选择切刀,设置切刀宽度 为2,选择spindle speed 为200,其余参数采用系 统默认,具体如图11:

机械制造MasterCAM 课程小结 作品名称:悉尼歌剧院 指导老师:孙祖和 小组成员:骆舰 5030209136 邓秀剑 5030209128 徐晓瑜 5030209146 陆剑青 5030209135

序言 机械制造CAD/CAM是一门实践性很强的课程,虽然在之前我们曾经接触过MasterCAM这个软件并运用软件做过绘图,但没有深入了解MasterCAM强大的功能。通过对机械设计MasterCAM课程的学习,以及在老师的悉心指导下,我们对基于MasterCAM的各项基本技术有了较为详尽的了解。特别是机械加工方面是它的一大特色。 Mastercam是美国CNC公司开发的基于PC平台的CAD/CAM软件,它具有方便直观的几何造型Mastercam提供了设计零件外形所需的理想环境,其强大稳定的造型功能可设计出复杂的曲线、曲面零件。MasterCAM包括三大模块:Design、Lathe、Mill,是一套兼具CAD,CAM 功能的套装软件。在Design 模块中,不仅可以设计、编辑复杂的二维、三维空间曲线,还能生成方程曲线,同时其尺寸标注、注释等也更为方便。 Mastercam具有强劲的曲面粗加工及灵活的曲面精加工功能。Mastercam提供了多种先进的粗加工技术,以提高零件加工的效率和质量。Mastercam还具有丰富的曲面精加工功能,可以从中选择最好的方法,加工最复杂的零件。Mastercam的多轴加工功能,为零件的加工提供了更多的灵活性。可靠的刀具路径校验功能Mastercam可模拟零件加工的整个过程,模拟中不但能显示刀具和夹具,还能检查刀具和夹具与被加工零件的干涉、碰撞情况。

m a s t e r c a m二维加工综 合实例 The latest revision on November 22, 2020

第6章二维加工综合实例 本章通过一个典型零件,说明MasterCAM中轮廓加工与挖槽加工的综合应用,各种孔的加工、整圆的加工及图素组的应用方法。 图6-1a为零件的立体图,图6-1b为此零件加工过程仿真后的结果。 图 6-1 6.1轮廓与挖槽加工方法的应用 步骤一读入文件 文件名为: 该文件中存储的零件图形如图6-2所示。 图 6-2 步骤二毛坯尺寸设置 选择主菜单(Main Menu)-刀具路径(Toolpaths)-毛坯设置(Job setup)进入“毛坯设置”对话框,设置完毕后,如图6-3所示,用鼠标单击图6-3中的“OK”按钮。

改变视图方式为: 视图面(Gview):轴侧图(I) 则得到图6-4,图中的虚线为毛坯的线框轴测图。 步骤三零件外形轮廓加工 按照节的轮廓加工步骤进行操作,其中需要设置的主要内容如下: 1. 串接的图形如图6-5所示,箭头的方向为串接的方向,箭头的尾 端为串接的起始点; 图6-4 图 6-5 2. 选择直径为25mm端铣刀; 3. “轮廓加工参数”对话框的设置如图6-6所示; 4. 轮廓方向“分层深度切削”对话框设置如图6-7所示; 图 6-6

图 6-8 图 6-9 图 6-10 5. 深度切削方向“分层深度切削”对话框设置 如图6-8所示; 6. “切入、切出设置”对话框如图6-9所示; 7. 零件外形轮廓加工仿真结果如图6-10所示。 步骤四零件上表面挖槽(Facing)加工 按照节的挖槽加工步骤进行操作,其中需要设置的主要内容如下:1.串接的图形如图6-5所示; 2.选择直径为25mm端铣刀; 图 6-11 3.“挖槽加工参数”对话框设置如图6-11所示;

(执行),弹出刀具选择选项框,选择上次 90°外缘车刀,采用系统默认值,车削效果如图 07所示: 1. 2. 设置边界(相当于就是设定毛坯大小) 选择Toolpaths (刀具轨迹)f job setup (工作环境设置) 、boundaries (边界),可以使用系统默认值, 选择 血绅氐” 一(图中红框处),设置参数(如 02, 03图): 车削加工实例 3、车端面(按照加工顺序,加工端面就是 第一步) 选择"Toolpaths ” f“ Face ”(表面加工) , 首先要选择刀具如图 05 ,勾选 选项,设置好后,效果请瞧 图06 (进退刀点选择) 3. 车外缘(端面加工后就是外圆加工) 选择"Toolpaths ” f“ Rough ”(粗加工) f “ Cha in ”(串联) f“ Partial ”(部分串联), 选择零件外缘(注意方向得选择)然后“ Done” 绘制草图 草图如下 (一定要注意位置) 设置好后,效果见图 04

精车外缘(粗加工后就是精加工) 选择"Toolpaths ” f“ Finish ”(精加工) 宀"Chain ” f“ Partial ”,选择轮廓同上, “Done ” 执行,弹出刀具选择对话框(精加工刀具要另行选择) ,设置如图:::1 -' ,精车效 图&精车外缘 5. 攻螺纹 选择 “Toolpaths ” Next menU'(下一页) 宀 “Thread ”,弹出刀具选择对话框,“ Tool parameters ' 与"Thread cut parameters ”使用系统默认值, “ thread shape parameters ”选项设置如图 9所示: 攻螺纹效果如图所示:(如图10) 6. 所有外形加工结 束,进行切断 选择 “ Toolpaths ” T “ Next 选择切刀,设置切刀宽度 为 2,选择 spindle speed 为200,其余参数采用系 统默认,具体如图11: 图12、攻螺纹结果 最终结果 执行结束以上步骤以后得 4. 果如图08所示: menU' T " Cutff ” ,输入值(32,-100 ),