第3章电机与减速器的选择

3.1概述

回转支承在送料小车中主要实现料台的回转运动运动,由于料台回转有一定的速度限制,为了使回转小车在一定速度下运转,需要设计减速器,同时选择合适的电动机。根据送料小车的设计要求可知,减速器的传动比较大,要求结构紧凑,而用于短期间歇使用,综合考虑应选用涡轮蜗杆传动。在涡轮蜗杆传动中,1圆弧圆柱蜗杆减速器适用于起重、运输、化工、轻工等部门,其包括CWV 、CWS 、CWO 三个系列,采用圆环面包络圆柱蜗杆,其输入轴(蜗杆轴)转速不超过1500r/min ,工作环境温度范围-40°~40°

为实现回转支承的转速为4.5r/min 设计的传动链为:电动机——减速器——回转支承——回转料台,回转支撑的外齿与圆柱齿轮啮合,圆柱齿轮与涡轮安装在同一轴上,电动机输入的转速通过涡轮蜗杆减速后,又通过直齿圆柱齿轮的减速,从而实现料台的回转运动。

3.2电动机的选择确定

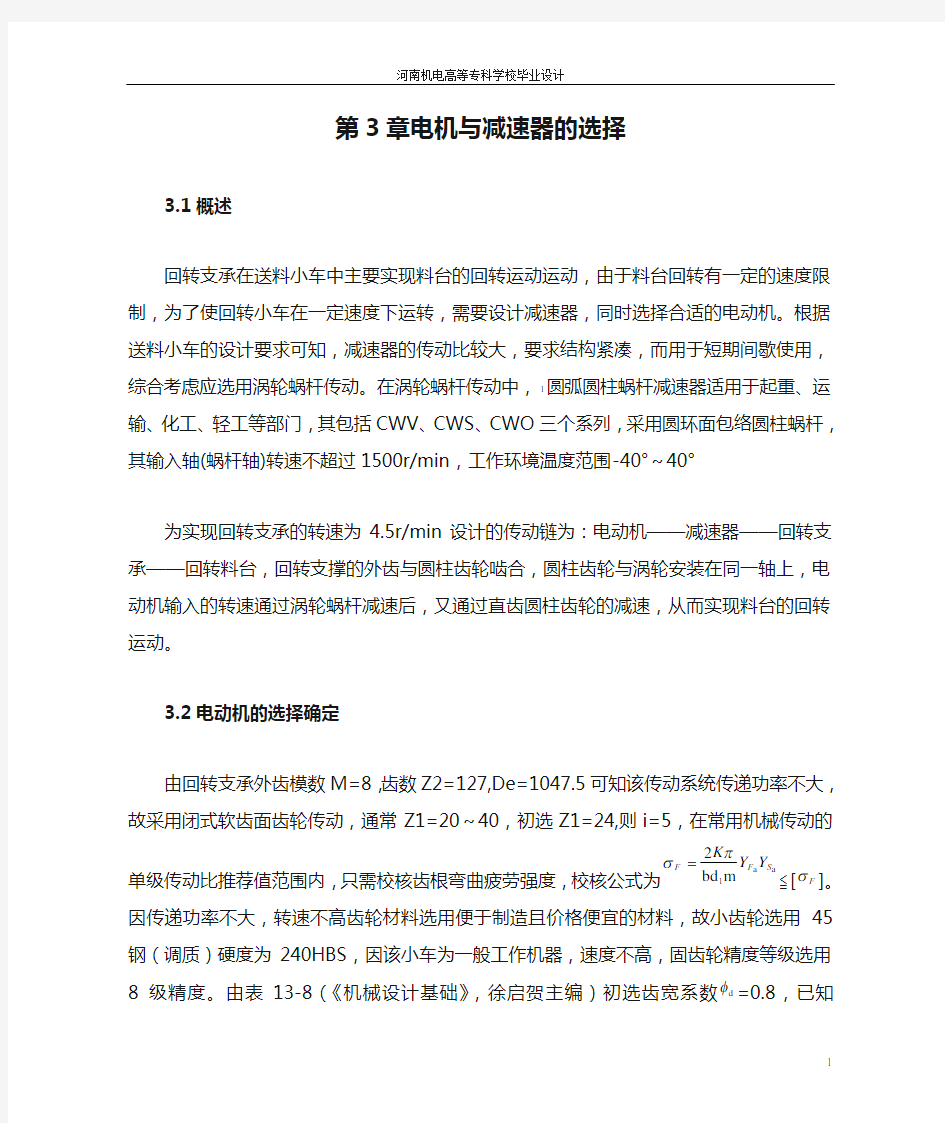

由回转支承外齿模数M=8,齿数Z 2=127,De=1047.5可知该传动系统传递功率不大,故采用闭式软齿面齿轮传动,通常Z 1=20~40,初选Z 1=24,则i=5,在常用机械传动的单级传动比推荐值范围内,只需校核齿根弯曲疲劳强度,校核公式为a a 1m bd 2S F F Y Y K πσ=≦[F σ]。因传递功率不大,转速不高齿轮材料选用便于制造且价格便宜的材料,故小齿轮选用45钢(调质)硬度为240HBS ,因该小车为

一般工作机器,速度不高,固齿轮精度等级选用8级精度。由表13-8(《机械设计基础》,徐启贺主编)初选齿宽系数d φ=0.8,已知T 1=1000N 、T 2=3000N,载荷系数K=1.21

d 1=mz 1=192mm 、m=8,由表13-7(《机械设计基础》,徐启贺主编)齿形系数得 Y 1a F =2.65、Y 2a F =2.17, 由表13-7(《机械设计基础》,徐启贺主编)应力修正系数得Y 1a S =1.58、Y 2Sa =1.802,由图13-9(《机械设计基础》,徐启贺主编)查得弯曲疲劳强度寿命系数Y 1N 、Y 2N ,Y 1N =Y 2N =1。取弯曲强度最小安全系数 S F =1.4

计算许应弯曲应力[1F σ]=F N F S Y 11lim ?=321.4mp, [2F σ]=4

.11400?=285.7mp 1F σ=1a 1a 11m

bd 2S F Y Y KT =58.165.28192150100021.12??????=0.13mp <[1F σ]=321.4mp 2F σ=2a 2a 11m

bd 2S F Y Y KT =80.117.28192150300021.12??????=0.123<[2F σ]=285.7mp 因此有上述可知与回转支承相啮合的支持圆柱齿轮的齿数Z 1=24满足条件,该齿轮动的分度圆直径d 1=mz 1=192mm 。已知回转支承分度圆直径d 2=mz 2=127×8=1016mm

1221d d n n =由回转料台转速n 2=4.5r/min 可知n 1=23.8r/min ,由已知条件设计减速器传动比i=40,所以输入减速器的转速n=i n 2=40×23.8r/min=952.4 r/min 已知回转料台n 2=4.5r/mi 、T=3000N.m ,

输出功率P w =9550n w T kw=1.41kw ,P d =w

w ηP w η=43221ηηηη=0.982×0.97×0.99×0.98=0.90

1η、2η、3η、4η为从电动机到回转料台之间的传递效率

1η--滚动轴承传动效率,2η--圆柱齿轮传动效率,3η--弹性联轴器效率, 4η--回转支承传动效率;

以上数据由表2-4(《机械设计课程设计》王坤、何小柏等主编)可查得。 由电动机转速n=952.4r/min 、P d =1.57Kw ,初步选择同步转速为1000r/min (6级)、Ped=3、满载转速为960r/min ,型号为Y132S-6的三相异步电动机

3.3减速器Ⅰ的选择确定

3.3.1减速器方案的比较

由工作机要求可知,减速器需要有较大的传动比和传动方向的改变,通过查阅《机械设计手册》第三版 第3卷 成大先主编,化学工业出版社 减速器篇,选出2种方案进行比较,以下是方案的比较:

⑴圆弧圆柱蜗杆减速器,其传动特点如下:

①蜗杆与蜗轮两轴投影交角为90 ,两轴线不在同一平面内,且可改变运动

方向

②传动比大,蜗杆为主动,蜗轮为从动

③传动平稳,无噪音,蜗杆蜗轮都是螺旋齿啮合,体积小,结构紧凑

④能自锁,即不能以蜗轮为主动反过来带动蜗杆,因此广泛用于起重减速机构⑵圆锥齿轮减速器,其传动特点如下:

①圆锥直齿制造方便,对变形及安装误差很敏感,承载能力较低,噪声大,

传动速度较低

②可以改变运动方向

③圆锥弧形齿轮传动平稳,承载能力强,常用于汽车、船舶等动力机械中的

行星机构,但制造比较困难

④传动比较小,常用i=1~6

通过上述比较,综合实际应用考虑,选择方案(1)减速器比较合适

3.3.2减速器型号及相关参数的确定

由于此减速器用于料台的回转运动部分,查设计手册,初选减速器型号为CWS,为标准形式,风扇冷却。根据小车使用的已知条件,即原动机为电动机,

输入转速n

1=960r/min、输出转矩T

2

=1000N.m启动转矩T

max

2

=3000N.m、公称传

动比i=40、输出轴轴端负荷F

R

=5000N,每日工作16小时,每小时启动25次,

每次运转1min,工作环境温度为30?c

由已知条件,工作机为运输机,属中等冲击载荷

原动机为电动机,每日工作16h,由表16-1-74(机械设计手册第三版第3卷,

成大先主编,化学工业出版社)查得每日运转时间系数f

1

=1.25

每小时启动25次,由表16-1-75(手册同上)查得启动频率系数f

2

=1.1

每小时载荷率J

c =

60

25

1?

×100﹪=42﹪,

由表16-1-76(手册同上)查得小时负荷率系数f

3

=0.78

工作环境温度为30?c由表16-1-77(手册同上)查得f

4

=1.14

减速器型号为CWS,由表16-1-78(手册同上)查得f

5

=1

风扇冷却的热损耗系数,由表16-1-79(手册同上)查得f

6

=1

3.3.3减速器强度的校核

按机械强度和热极限强度公式计算出输出转矩值:

T

J2=T

2

f

1

f

2

=1000×1.25×1.1=1375N.m

T

J2=T

2

f

3

f

4

f

5

f

6

=1000×0.78×1.14×1×1=886.9N.m

根据上述计算结果,机械强度大于热极限强度,故应按T

J2

=1375N.m 进行选择。

输出轴转速n

2=

40

960

=24r/min

由表16-1-72(手册同上)查得最接近的减速器为a=125㎜,T

2

= 1400N.m略大于要求值,符合要求

3.3.4减速器输出轴轴端负荷的校核

减速器输出轴轴端许用负荷取决于蜗轮轴的转速及额定转矩按下列公式计算

F

R =f

L

.R F

A

= f

L

.A

式中F

R

-----输出轴轴端径向许应负荷

F

A

-----输出轴轴端轴向许应负荷

f

L

-----速度系数

R------径向载荷系数

A------轴向载荷系数

⑴校核减速器输出轴轴端轴向许应载荷

由表16-1-72(手册同上)查得速度系数f

L

=0.7

由表16-1-73(手册同上)查得轴向载荷系数A=10200N

F

A = f

L

×A=0.7×10200=7140N

计算所得结果大于要求值,满足要求。

⑵校核许应尖峰载荷T

max

2

T

max

2

=1400×2.5=3500N.m

计算所得结果大于3000N.m满足要求

则最终选择减速器型号为CWS125-40-ⅢF(GB9147-88)。

3.4减速器Ⅱ的选择确定

3.4.1减速器方案的比较

由工作机要求可知,减速器需要有较大的传动比和传动方向的改变,通过查阅《机械设计手册》(第三版)第3卷(成大先主编,化学工业出版社)减速器篇,选出2种方案进行比较,以下是方案的比较:

⑴圆弧圆柱蜗杆减速器,其传动特点如下:

①蜗杆与蜗轮两轴投影交角为90 ,两轴线不在同一平面内,且可改变运动

方向

②传动比大,蜗杆为主动,蜗轮为从动

③传动平稳,无噪音,蜗杆蜗轮都是螺旋齿啮合,体积小,结构紧凑

④能自锁,即不能以蜗轮为主动反过来带动蜗杆,因此广泛用于起重减速机构⑵圆锥齿轮减速器,其传动特点如下:

⑤圆锥直齿制造方便,对变形及安装误差很敏感,承载能力较低,噪声大,

传动速度较低

⑥可以改变运动方向

⑦圆锥弧形齿轮传动平稳,承载能力强,常用于汽车、船舶等动力机械中的

行星机构,但制造比较困难

⑧传动比较小,常用i=1~6

通过上述比较,综合实际应用考虑,选择方案(1)减速器比较合适

3.4.2减速器型号及相关参数的确定

由于此减速器用于小车的直线运动部分,查设计手册,初选减速器型号为CW0,为标准形式,风扇冷却。根据小车使用的已知条件,即原动机为电动机,

输入转速n

1=960r/min、小车移动速度V=500mm/s、输出转矩T

2

=1200N.m启动

转矩T

max

2=4000N.m、公称传动比i=63、输出轴轴端负荷F

R

=1000N,每日工作

16小时,每小时启动15次,每次运转3min,工作环境温度为30 c

由已知条件,工作机为运输机,属中等冲击载荷

原动机为电动机,每日工作16h,由表16-1-74(机械设计手册第三版第3卷,成大先主编,化学工业出版社)查得每日运转时间系数f

1

=1.25

每小时启动15次,由表16-1-75(手册同上)查得启动频率系数f

2

=1.1

每小时载荷率J

c =

60

15

13?

×100﹪=75﹪,

由表16-1-76(手册同上)查得小时负荷率系数f

3

=0.93

工作环境温度为30?c由表16-1-77(手册同上)查得f

4

=1.14

减速器型号为CWS,由表16-1-78(手册同上)查得f

5

=1.2

风扇冷却的热损耗系数,由表16-1-79(手册同上)查得f

6

=1 3.4.3减速器强度的校核

按机械强度和热极限强度公式计算出输出转矩值:

T

J2=T

2

f

1

f

2

=1200×1.25×1.1=1650N.m

T

J2=T

2

f

3

f

4

f

5

f

6

=1200×0.93×1.14×1.2×1=1526N.m

根据上述计算结果,机械强度大于热极限强度,故应按T

J2

=1650N.m 进行选择。

输出轴转速n

2=

63

960

=15.2r/min

由表16-1-74(手册同上)查得最接近的减速器为a=160㎜,T

2

= 1800N.m略大于要求值,符合要求

3.4.4减速器输出轴轴端负荷的校核

减速器输出轴轴端许用负荷取决于蜗轮轴的转速及额定转矩按下列公式计算

F

R =f

L

.R F

A

= f

L

.A

式中F

R

-----输出轴轴端径向许应负荷

F

A

-----输出轴轴端轴向许应负荷

f

L

-----速度系数

R------径向载荷系数

A------轴向载荷系数

⑴校核减速器输出轴轴端轴向许应载荷

由表16-1-72(手册同上)查得速度系数f

L

=0.8

由表16-1-73(手册同上)查得轴向载荷系数A=13300N

F

A = f

L

×A=0.8×13300=10640N

计算所得结果大于要求值,满足要求。

⑵校核许应尖峰载荷T

2

max

T

=1800×2.5=4500N.m

max

2

计算所得结果大于4000N.m满足要求

则最终选择减速器型号为CWO160-63-ⅢF(GB9147-88)。

电机与减速机选用方法 用扭矩计算功率的公式功率(w) = 扭矩(nm) * 角速度角速度= 2Pi*转/秒看到A4L的2.0T,计算了一下: 最大扭矩(N·m): 320 最大扭矩转速(rpm): 1500-3900 那么3900的时候的功率 = 320nm * 2 * 3.14 * 3900/60s=130624w = 130kW 几乎就是最大功率了啊 电机功率:P=T*N/9550*η(其中T为扭矩,N为转速,η为机械效率)9550就是转换为角速度电机需要扭矩=9550*电机功率(千瓦)/电机转速n, 一、P= F×v÷60÷η (直线运动) 公式中 P 功率 (kW) ,F 牵引力 (kN),v 速度 (m/min) ,η传动机械的效率二、T=9550 P/N (转动) P—功率,kW;n—电机的额定转速,r/min; T —转矩,Nm。实际功率=K×扭矩×转速,其中K是转换系数 已知转矩减速器速比电机转速怎样求电机功率电机联减速器后输出转矩为T=200NM,减速器速比为i=11,电机转速为1450r/min,求电机功率最小是多少?输出转速ω=(1450÷1.1)×2pi÷60=138.1(rad/s) 电机功率P≥T×ω=200×138.1=27607.94(W)=27.61(kW) 只是理论计算。实际电机功率要考虑减速器与联轴器(联电机与减速器)的传动效率η问题,具体你可根据减速器与联轴器的型号查手册选取。若η=0.9,所以实际电机的最小功率P=T×ω÷η=30.7kW。 减速机的选用: 1 先选速比:先确定负载所需转速(也就是减速机出力轴的输出转速),在用伺服电机的输出转速/减速机轴输出转速=减速比 2 减速机选型:得到以上减速比后,伺服电机的额定输出扭矩X减速比<减速机额定输出扭矩,再更具这个输出扭矩选型,这样可以100%保证在任何情况下减速机都不会崩齿。 3再将伺服电机型号或尺寸报给减速机厂商即可。

电机减速机的选型计算 1参数要求 配重300kg ,副屏重量为500kg ,初选链轮的分度圆直径为164.09mm ,链轮齿数为27,(详见misimi 手册P1145。副屏移动的最大速度为0.5m/s,加速时间为1s 。根据移动屏实际的受力状况,将模型简化为: 物体在竖直方向上受到的合力为: 惯惯2121F F G G F h ++-= 其中: 115009.84900G m g N ==?= 223009.82940G m g N ==?= 110.55002501F m a N ==? =惯 120.53001501 F m a N ==?=惯 所以: 49002940250150 2360h F =-++=

合力产生的力矩: 0.16409 23602 193.6262h M F r Nm =?=? = 其中:r 为链轮的半径 链轮的转速为: 0.5 6.1/0.082 v w rad s r === 6.1 (1/60)58.3/min 22w n r ππ === 2减速机的选型 速比的确定: 初选电机的额定转速为3000r/min 300051.558.3 d n i n === 初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm 3电机的选型 传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为: 44193.62 5.9500.9 d M T Nm i η===? 初选电机为松下,3000r/min ,额定扭矩为:9.55Nm ,功率3kw 转子转动惯量为7.85X10-4kgm 2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM 4惯量匹配 负载的转动惯量为:

伺服电机与减速机分别怎么选取 伺服电机选型: 转速(根据需要选择) 转矩(根据负载结构和重量以及转速计算需要伺服电机需要输出的力矩) 转动惯量(此参数关系伺服在机械结构上的运行精度,通过负载结构重量计算) 一般都要留有一定余量,即安全系数。 通过此三个参数结合选型样本来选择伺服电机的型号。 减速机选型: 减速比(根据电机的转速与最终需要输出的转速之比以及最终需要输出的转矩与电机转矩之比以及机械转动惯量与电机的转动惯量之比的开方来最终确定) 额定承载扭矩(最终的输出扭矩不要大于减速机的额定扭矩,与减速机寿命有关) 精度(根据用户需要选择适当的精度要求) 安装配合尺寸(负载与减速机之间的配合安装以及电机与减速机之间的配合安装等根据产品图纸来确定) 上述便是如何选伺服电机和减速机的一般要确定的参数。希望帮助到你。 追问 减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数 这里的使用系数怎么确定,大概的怎么确定,选的值与实际偏离的不会太多! KF系列精密伺服减速机 具有经济实用,性价比高,精度高、钢性好、承载能力大、效率高、寿命长、体积轻小、外观美观、安装方便、定位精准等特点。适用于交流伺服马达、直流伺服马达、步进马达、液压马达的增速与减速传动。适合于全球任何厂商所制造的驱动产品连接,如:松下、台达、安川、富士、三菱、三洋、西门子、施耐德、法那克、科比、科尔摩根、AMK、帕克等等 KF系列精密伺服行星减速机: 为方形法兰设计,安装尺寸简单方便。型号分:KF40、KF60、KF90、KF120、KF160、KF200等常用机座型号。速比:4~1000有20多种比速可选择;分一、二、三减速传动;精度:一级传动精度在5-10弧分,二级传动精度在7-12弧分;三级传动精度在9-15弧分;有数百种规格。 应用领域: 伺服行星减速机可直接安装到交流和直流伺服马达上,广泛应用于中等精度程度的工业领域。如:精密机床、焊接设备、自动切割设备、包装设备,太阳能、工业机器人、医疗设备、印刷设备、精密测试仪器等自动化数控设备的应用。 性能和特点: KF系列精密伺服行星减速机提供了高性价比,应用广泛、经济实用、寿命长等优点,在伺服控制的应用上,发挥了良好的伺服刚性效应,准确的定位控制,在运转平台上具备了中低背隙,高效率,高输入转速,高输入扭矩,运转平順,低噪音等特性,外观及结构设计轻小。使用终身免更换的润滑油,及无论安装在何处,都可以免维修操作全封闭式设计,并且具有IP65的保护程度,因此工作环境差时

电机减速器的选型计算 实例 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

电机减速机的选型计算1参数要求 配重300kg,副屏重量为500kg,初选链轮的分度圆直径为164.09mm,链轮齿数为27,(详见misimi手册P1145。副屏移动的最大速度为0.5m/s,加速时间为1s。根据移动屏实际的受力状况,将模型简化为: 物体在竖直方向上受到的合力为: 其中: 所以: 合力产生的力矩: 其中:r为链轮的半径 链轮的转速为: 2减速机的选型 速比的确定: 初选电机的额定转速为3000r/min 初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm 3电机的选型 传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为: 初选电机为松下,3000r/min,额定扭矩为:9.55Nm,功率3kw转子转动惯量为 7.85X10-4kgm2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM 4惯量匹配 负载的转动惯量为:

转换到电机轴的转动惯量为: 惯量比为: 电机选型手册要求惯量比小于15,故所选电机减速器满足要求 减速机扭矩计算方法: 速比=电机输出转数÷减速机输出 ("速比"也称"传动比")知道电机功率和速比及,求减速机扭矩如下公式: 减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数 知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数

如何根据伺服电机来配合减速机 伺服电机是否需要搭配行星减速机,那么在生产中如何根据伺服电机来配合减速机呢? 1:速比 减速机的减速比大致选择电机额定转速除以最终输出转速的得数。比如需要最终输出的转速是200RPM,电机的额定转速是3000RPM,那么减速机的速比以1:15左右为佳。最终输出转速的高低取决于工况需要。 2:扭矩 减速机的额定扭矩要大于等于电机额定扭矩乘以减速比的得数。假设电机额定扭矩为10N.M,减速比为15,那么所选择的减速机型号的额定扭矩要大于10*15=150N.M。3:精度 减速机的回程间隙(背隙、间隙或称回转间隙)视具体工作要求,一般来说配合伺服电机使用的间隙不要大于20arcmin,单级减速能做到小于等于3arcmin的一般是高端产品了。 4:规格 减速机的截面尺寸一般要和电机截面尺寸差不多,其他参数最好参考所选品牌的说明,技术样本一般标明了选型步骤及计算例。具体型号各品牌有不同表示。通常以输出法兰尺寸或截面尺寸大致表示,一般有40/42、50/60、70/80、90、115/120、142、160、180、220、240等等规格。 通常原则: 小伺服电机可以配用大减速机,但大电机一般不配用小减速机 同规格刚性越高的品质越好,所以我们的工艺是硬齿面切削工艺。 KB系列伺服行星减速机 特点:为同轴式方形法兰输出,具有精度高、钢性好、承载能力大、效率高、寿命长、噪音低、体积轻小、外形美观、安装方便、定位精准等特点,适用于交流伺服马达、直流伺服马达、步进马达、液压马达的增速与减速传动。适合于全球任何厂商所制造的驱动产品连接.

KB系列精密伺服行星减速机: 分KB40、KB60、KB90、KB115、KB142、KB180、KB220、KB280同轴式机座型号,速比:3~1000有20多个比可选择;分一、二、三级减速传动;精度:一级传动精度在4-6弧分,二级传动精度在6-8弧分;三级传动精度在7-10弧分;有数百种规格。产品型号例如:KB142-32-S2-P2。 应用领域: 伺服减速机可直接安装到交流和直流伺服马达上,广泛应用于精密机床、军工设备、半导体设备、印刷包装设备、食品包裝、自动化产业、太阳能、工业机器人、精密测试仪器等高精度场合应用。 KB系列精密行星减速机性能参数:

1)确认你的负载额定扭矩要小于减速机额定输出扭矩。 2)伺服电机额定扭矩(乘以)x减速比要大于负载额定扭矩。 3)负载通过减速机转化到伺服电机的转动惯量,要在伺服电机允许的范围内。 4)确认减速机精度能够满足您的控制要求。 5)减速机结构形式,外型尺寸既能满足设备要求,同时能与所选用的伺服电机连接。 除了减速机传动比,输出转矩,输出轴的轴向力,径向力校核;还要看减速机的传动精度,根据工作条件选择。因为传动精度高价格高,只要电机和减速机配套后满足你的要求(功能和性能),就可以了。 配减速机可以提高扭矩,但是速度下降,所以是否配减速机要综合考虑速度及扭矩两个方面,如移载机上,常见的有以下两种驱动方式:(通过计算得到伺服电机的功率大致合理的范围,不能造成浪费,所以两种驱动方式的电机功率相差不大) A:靠滚珠丝杆传动,伺服电机不配减速机的情况下扭矩就可以满足要求,速度也能满足;配减速机后扭矩的就更大了(造成浪费),但是速度却不能满足,所以一般不配减速机; 伺服电机选型: 转速(根据需要选择) 转矩(根据负载结构和重量以及转速计算需要伺服电机需要输出的力矩) 转动惯量(此参数关系伺服在机械结构上的运行精度,通过负载结构重量计算) 一般都要留有一定余量,即安全系数。 通过此三个参数结合选型样本来选择伺服电机的型号。 减速机选型: 减速比(根据电机的转速与最终需要输出的转速之比以及最终需要输出的转矩与电机转矩之比以及机械转动惯量与电机的转动惯量之比的开方来最终确定) 额定承载扭矩(最终的输出扭矩不要大于减速机的额定扭矩,与减速机寿命有关) 精度(根据用户需要选择适当的精度要求) 安装配合尺寸(负载与减速机之间的配合安装以及电机与减速机之间的配合安装等根据产品图纸来确定) 上述便是如何选伺服电机和减速机的一般要确定的参数。希望帮助到你。 减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数 这里的使用系数怎么确定,大概的怎么确定,选的值与实际偏离的不会太多! D KF系列精密伺服减速机 时间: 2016-08-16 16:21 点击: 4132 次

电机-涡轮-减速器连接起来使用是为什么 电机-涡轮-减速器连接起来使用是为什么?电机4KW,连接一个涡轮,涡轮再连接一个减速器,由减速器带动链轮把重物提升。涡轮减速增扭,减速器也是减速增扭,同样的功能为什么要叠加一起使用哪?而且涡轮的传动功率并不高啊,为什么要在传动系统内加一涡轮哪? 最新回复 樵薪 (2008-11-12 12:10:45) 蜗轮减速机可以自锁呀 chxwu986 (2008-11-12 23:17:19) 关键是提升重物。其次是单一减速机的速比可能偏小,提升速度过快的原因吧?如去掉蜗轮减速部分,提升一旦停止,重物不能制动,会自动下溜。当然也可不用效率较低的蜗轮部分而用其他锁紧机构实行制动,如电磁抱闸等。但必须另选减速机,使提升速度适当。(除冰机器人制动?无须额外施加一定功率,使之保持在斜坡上,而是设计一种锁紧机构,当需要机器人在线路上来回运动时,此机构处于开放状态;当需要锁紧时,此机构闭合?......) jin414760385 (2008-11-13 10:09:52) 谢谢指点。提升角度是42度的斜坡,有链轮链条提升,被提升的小车有个棘爪和斜坡上一百多个棘齿啮合防止倒退,但我们的设备要求双保险,那它就是一个锁紧机构和减速机构了。我想可能还有一个作用,小车到提升点的速度是0.68M/S,而提升完成速度是3M/S,涡轮传动是不是比较好控制一点呢?小车刚提升时链条的传动速度控制在0.7M/S,在提升过程中逐渐加速,到提升完成时链条的传动速度是3M/S,电器控制电路中没有PLC,只有一个电机软启动,涡轮减速机也没有见到换档装置,就是一个普通的涡轮减速机,难道说一个涡轮减速器就能起到随意控制它的输出转速(在何时转速是多少)?我只知道涡轮可以无限调速,但(1)不知他靠什么控制他的输出转速?如果涡轮老化后传动效率变差,小车就很难保证能完成下面的动作了;(2)涡轮的使用时间与传动效率的曲线图什么的?有哪位知道? jin414760385 (2008-11-13 18:30:41) 听了2楼的一句话我又查了一下机械设计手册,又找了一点资料,但不知是不是起到保护电动机,柔性连接的作用:

伺服电机选型: 转速(根据需要选择) 转矩(根据负载结构和重量以及转速计算需要伺服电机需要输出的力矩) 转动惯量(此参数关系伺服在机械结构上的运行精度,通过负载结构重量计算) 一般都要留有一定余量,即安全系数。 通过此三个参数结合选型样本来选择伺服电机的型号。 减速机选型: 减速比(根据电机的转速与最终需要输出的转速之比以及最终需要输出的转矩与电机转矩之比以及机械转动惯量与电机的转动惯量之比的开方来最终确定) 额定承载扭矩(最终的输出扭矩不要大于减速机的额定扭矩,与减速机寿命有关) 精度(根据用户需要选择适当的精度要求) 安装配合尺寸(负载与减速机之间的配合安装以及电机与减速机之间的配合安装等根据产品图纸来确定) 上述便是如何选伺服电机和减速机的一般要确定的参数。

枫信KS精密伺服蜗轮减速机:具有间隙小、效率高、速比大、寿命长、振动低、低噪音、低温升、外观美、结构轻小、安装方便、定位精确等特点,适用于交流伺服马达、直流伺服马达减速传动。适合于全球任何厂商所制造的驱动产品连接,如:松下、台达、安川、富士、三菱、三洋、西门子、施耐德等等。 KS精密伺服蜗轮减速机特点: 1、背隙在5-15弧分, 2、标准中心距: 50; 75; 90; 110;130;150. 3、传动比:一级:7.5-80;二级:60-500;三级:400-4000 4、输入功率:0.4KW-15KW 5、4个安装表面 6、表面光滑,外型轻小 7、低噪声,发热量小。 8、法兰可替换,可适配不同厂家的伺服电机 9、整机采用通用可替换部件组装。 3、应用 适用于快速、精确定位机构: (1)适用于精密加工机床、印刷机械,食品机械、纺织机械,印花机械,自动化产业、工业机器人、

图示

PA系列斜齿轮伺服减速机:是通用性强、组合性好、承载能力高、齿轮间隙小,定位精度高、传动比准确的一种减速器,它不仅很方便地与各家交流伺服电机,直流伺服电机相连接,而且效率高、振动小、允许有高的轴伸径向载荷。 性能与特点: 1、齿轮采用优质合金渗碳淬火,齿面硬度高达60±2HRC,齿面磨削精度高达5-6级 2、采用计算机修形技术,对齿轮进行预修形,大大提高了减速机的

承载能力 3、从箱体至内部齿轮,采用完全的模块化结构设计,适合大规模生产及灵活多变的选型 4、标准减速机型号按扭矩递减形式划分,与传统的等比例划分相比,更符合客户要求,避免了功率浪费 5、采用CAD/CAM设计制造,保证质量的稳定性 6、采用多种密封结构,防止漏油 7、多方位的降噪措施,确保减速机优良的低噪音性能 8、产品安装方式灵活多变,易于客户选用 参数: 1、规格: PA27/PA37/PA47/PA57/PA67/PAR77/PA87/PA97/PA107/PA1 27/PA147/PA167 2、速比:1:4,1:5,1:6,1:8,1:9,1:10,1:12,1:15,1:18,1:22,1:25,1:30,1:35, 1:40,1:50,1:60,1:75,1:90,1:100,1:120,1:150,1:200,1:250,1:300, 1:400,1:500,1:600,1:800,1:1000,1:1500,1:2000,1:2500,1:300 0 3、输入转速:1000-4000r/min。 4、输出转矩:50至15000Nm 。 5、电机功率:0.1~250kw。 6、安装形式:立式安装卧式安装。 应用场合:

一、减速机的一般理解: 最简单的理解是,减速机是改变速度与输出力矩的,提供大力矩,低转速。减速机的转数比=输入转数/输出转数,若转数比为100,输出转矩大约为输入转矩的100倍。(转速减慢而转矩增加) 减速机也是一种变速机,不过一般变速机是用来减速的,习惯称减速机而已;一般的减速机是固定传动比的,也有可调的,但一般是分级调速。 大家容易想到的是,汽车上都有一个可调速的减速机,所以汽车就有了几个档位,汽油机(柴油机)就和电机一样,加减油门速度可以变化,但变化范围不大。 当然要说的是,离合器和减速机不是同一个东西,只不过一般说到减速机大家就容易想到汽车变速,想到是离合器的功劳,其实每次变速都是在拉动变速杆后才完成的。一般可调变速机在换档时,是不能负荷的,所以要通过离合器把减速机输出与汽车分离,换好档后再联接,离合器只是一种联轴器(只不过是可分可合的)。 能量守恒定律告诉我们,电机输出功率不可能无缘无故地变,只可能因为各种损耗变成热能量了。功率不变,速度减小,那就使力量(力矩)变大了;相同输出功率时,(角)速度与力(力矩)成反比,一般减速机也有能量损耗,效率为70%-99%不等。 如果用于低速的场合,只用一个普通低速的电机能行吗?或用伺服电机呢? 只用一个普通低速的电机那当然不行,因为: 1)速度一般达不到:一般情况下减速机的数比可以低到3:1甚至更小,也可以高于180:1甚至更大。 也就是说,当普通电机转速为1380转/分(4极电机)时,减速机输出转速可以高到460转甚至更大,也可以低到7.6转甚至更小。而普通电机可以实现这么大的变速范围吗?就算是多极变速电机,转速最快的2极电机转速为2880-2970转/分左右,转速最低的12极电机转速为480-490转/分左右。如果只需要几十转/分的转速,普通电机那就更不行了。 2)普通电机转矩一般达不到:要求在低速运转的负载,一般说来都要求比较大的转矩(比如说提升机、电梯、生产线、卷绕机等等),即使普通电机的转速符合要求了,转矩也往往不能刚好符合要求。注意低速时机械导轨容易出现“爬行”现象。 用于低速的场合,只用一个交流伺服电机能行吗?那还得分具体的不同情况: 用交流伺服电机做低速运行是没有问题的(伺服驱动器内部有内置的电子齿轮,可任意设置,但建议1/50≤减速比≤50)。但是同样存在转速符合要求了,转矩未必能刚好符合要求的情况,若转矩也符合了要求了那当然是排在第一位的最佳方案了。 若转矩不符合要求,又可细分为两小类不同配置方案:A)大功率交流伺服装置(交流伺服驱动器+伺服电机)方案;B)小功率交流伺服装置+减速机方案。 A)在位置精度没有特别要求的情况下,选用大功率的交流伺服装置方案因其成本较高,和小功率的交流伺服装置+减速机方案,相比较而言,性价比优势不明显。 B)但若是有较高的位置精度要求的,虽然采用大功率的交流伺服装置方案成本高些,但位置精度要求得到了保障;而小功率的交流伺服装置+减速机方案,因减速机存在机械齿轮背隙,位置精度是要做出一些牺牲的。最终方案要根据具体的设备、设计目标、技术指标、精度要求等因素来确定。 C)另外还得兼顾电机的转矩转子惯量。

电机及减速机扭矩与功率关系1.电机功率,转矩,转速的关系: 由物理学定律: 功=力*距离J=F*S ; 再由功率=功/时间=力*距离/时间=力*速度得到: P=J/T=F*S/t=F*V ---公式(1) 转矩(T)=扭力(F)*作用半径(R) T=F*R 推出F=T/R ---公式(2) 线速度(V)=ω*R=2πR*每秒转速(n转/秒) =2πR*每分转速(n转/分)/60 =πR*n(转/分)/30 ---公式(3) 将公式2、3代入公式1得: P=F*V=T/R*πR*n(转/分)/30 =π/30*T*n(转/分) 此处: P=功率单位W, T=转矩单位N.m, n分=每分钟转速单位转/分钟如果将P的单位换成KW,那么就是如下公式 P*1000=π/30*T*n 30000/π*P=T*n 30000/3.1415926*P=T*n T=9549.29≈9550P/n 此处:

P 功率单位为k W T 转矩单位N.m n每分钟转速单位转/分钟 2.转矩 2.1转矩相关术语 转矩定义 使机械元件转动的力矩称为转动力矩,简称转矩。机械元件在转矩作用下都会产生一定程度的扭转变形,故转矩有时又称为扭矩(torsional moment)。转矩是各种工作机械传动轴的基本载荷形式,与动力机械的工作能力、能源消耗、效率、运转寿命及安全性能等因素紧密联系,转矩的测量对传动轴载荷的确定与控制、传动系统工作零件的强度设计以及原动机容量的选择等都具有重要的意义。 转矩可分为静态转矩和动态转矩。 静态转矩是指不随时间变化或变化很小、很缓慢的转矩,包括静止转矩、恒定转矩、缓变转矩和微脉动转矩。 以下几种常见转矩术语: (1)静止转矩的值为常数,传动轴不旋转; (2)恒定转矩的值为常数,但传动轴以匀速旋转,如电机稳定工作时的转矩; (3)缓变转矩的值随时间缓慢变化,但在短时间内可认为转矩值是不变的; (4)微脉动转矩的瞬时值有幅度不大的脉动变化。 动态转矩是指随时间变化很大的转矩,包括振动转矩、过渡转矩和随机转矩三种。(1)振动转矩的值是周期性波动的;

伺服电机为什么要加减速机? 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 伺服电机的转速一般都满足不了工作负载的低转速。因为电机的转速输出通常是恒定的(就那么几档),而实际需要的转速千差万别。伺服减速机的作用本身就是减慢速度和提高输出扭矩。而减速机的对电机的输出转速与扭矩进行调整以达到满足需要,这样才是合理的。 加减速机的原因具体有以下几种 伺服电机是一个动力装置,一般的伺服电机都是永磁电机,响应快控制精准 受限于现阶段磁性材料和电机线圈的磁密度和导体性质,单位重量的伺服电机很可能不能产生我们理想的扭矩,或者在没有重量要求的情况下,我们所要获得的扭矩在不对伺服电机增加变速机构的情况下,造价奇高。 我们可以一个伺服加一个减速机的成本小于一个大号伺服的价格。 当伺服电机负载很大时。所以在需要的速度范围内选适用减速比的伺服减速机,一味的提高伺服电机的功率已满足所需的扭矩,会造成成本浪费,所以需要利用减速机调整到需要的转速范围,即精准定位伺服电机的功能是进行伺服:伺服电机和减速机是孪生的, 那么也有一种看法是伺服电机不是必须加减速机因为在工业自动化应用的过程中,很多时候都会用到,低速大扭矩精准控制,这种场合一般都会用到减速机,但是在高速小扭矩的工况下,一般不加减速机。综上所述,加不加减速机是由客户使用的工况所决定的。 KF系列精密伺服减速机

具有经济实用,性价比高,精度高、钢性好、承载能力大、效率高、寿命长、体积轻小、外观美观、安装方便、定位精准等特点。适用于交流伺服马达、直流伺服马达、步进马达、液压马达的增速与减速传动。适合于全球任何厂商所制造的驱动产品连接,如:松下、台达、安川、富士、三菱、三洋、西门子、施耐德、法那克、科比、科尔摩根、AMK、帕克等等 KF系列精密伺服行星减速机: 为方形法兰设计,安装尺寸简单方便。型号分:KF40、KF60、KF90、KF120、KF160、KF200等常用机座型号。速比:4~1000有20多种比速可选择;分一、二、三减速传动;精度:一级传动精度在5-10弧分,二级传动精度在7-12弧分;三级传动精度在9-15弧分;有数百种规格。 应用领域: 伺服行星减速机可直接安装到交流和直流伺服马达上,广泛应用于中等精度程度的工业领域。如:精密机床、焊接设备、自动切割设备、包装设备,太阳能、工业机器人、医疗设备、印刷设备、精密测试仪器等自动化数控设备的应用。 性能和特点: KF系列精密伺服行星减速机提供了高性价比,应用广泛、经济实用、寿命长等优点,在伺服控制的应用上,发挥了良好的伺服刚性效应,准确的定位控制,在运转平台上具备了中低背隙,高效率,高输入转速,高输入扭矩,运转平順,低噪音等特性,外观及结构设计轻小。使用终身免更换的润滑油,及无论安装在何处,都可以免维修操作全封闭式设计,并且具有IP65的保护程度,因此工作环境差时亦可使用。 KF系列伺服行星减速机性能参数:

龙源期刊网 https://www.doczj.com/doc/8c3464738.html, 浅谈电机与减速机连接快速找正法 作者:尚加峄尚加峰石祥庆 来源:《科学与财富》2020年第03期 摘要:电机又称之为电动机,是将电能转换为机械能的一种设备,而减速机是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动、齿轮-蜗杆传动组成的独立部件,常用作原动件与工作机之间的减速传动装置。电机与减速机由传动轴连接而成,进而形成电机减速机一体化设备,该设备能够根据工业生产需要定制减速比与扭矩等参数。但是,传统的电机与减速机的连接方法误差大,二者之间的输入端不同心,极易造成电机或者减速机损坏,因此,通过反复实验,技术人员摸索出一种快速找正的方法,既保证了电机与减速机的同心度,同时,也延长了设备的使用寿命。本文将围绕电机与减速机的工作原理,通过新旧连接找正方法的比对,阐述快速找正法的实际应用效果。 关键词:电机;减速机;连接;快速找正法 电机与减速机连接的关键点在于确保二者的同心度,当同心度误差较小时,设备在运转时的摩擦阻力就会减少,对保护设备内部组件起到顺滑作用。当同心度误差较大时,设备输出轴承受的径向力就会增大,如果设备持续保持这种运转状态,电机的输出轴就会出现弯曲变形现象,此时,电机输出轴的温度就会不断攀升,进而对设备内部组件造成严重破坏。如果减速机输入端径向力远远超出电机与减速机所能承受的最大径向负荷,减速机输入端就会断裂,由此可见,如何在连接过程中降低同心度误差值已成诸多工业生产企业普遍关注的焦点问题。 一、电机与减速机工作原理 (一)电机的工作原理 电机的基本工作原理是磁场对电流受力的作用,使电动机转动,在电机运转过程中,导线中流过的电流越大,产生的磁场就越强,因此,它主要是利用通电线圈即定子绕组产生旋转磁场并作用于转子而形成磁电动力旋转扭矩。根据使用电源不同,电机可分为直流电机与交流电机。目前,工业生产中较为常用的电机是交流异步电机,该电机运行安全可靠、操作方便、价格低廉,交流异步电机的缺点是功率因数较低,调节转速时较为困难,所以,对于大容量低转速的动力机通常使用同步电机[1]。随着我国科学技术水平的逐年提升以及电子技术的迅猛发展,近年来,电机的调速技术也日趋纯熟,为工业生产型企业提供了源源不断的动力能源。 (二)减速机的工作原理 减速机是一种较为精密的机械装置,它的主要功能是降低转速,增加转矩,在现代工业生产当中得到广泛应用。减速机种类繁多,型号各异,不同种类有不同的用途,主要包括摆线减

编订:__________________ 单位:__________________ 时间:__________________ 更换工作面减速机、电机安全技术措施(正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-7167-90 更换工作面减速机、电机安全技术 措施(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 一、概况 因工作面减速机、电机损坏,现为了保证正常生产,根据安排对减速机、电机进行更换,为了保证此项工作顺利进行特制定本措施,望严格执行。 二、施工步骤 1、将前后部运输机、转载机开空,并将区域内的浮煤清理干净。 2、确保落山顶板完好的情况下,留两排超排顶不放,打好拦头柱子和戗柱,拴好保险绳。 3、拆卸掉旧电机或者减速机,利用40T链条、倒链等将旧设备运到回顺,用绞车拉运到卸压抽采巷装车。 4、安装新电机或者减速机。

5、送电,试运转刮板输送机。 三、安全技术措施 1、施工前必须认真组织本单位有关施工人员(包括干部)学习本措施并要求学习人员签名,不参加学习者,严禁参与施工作业。 2、严格执行“三三整理”制度及“手指口述”安全确认制度。 3、施工前应将施工区域内的杂物清理干净,确保施工地点干净整洁、运输路线畅通。 4、施工前将各部输送机开关停电闭锁,悬挂“正在检修,严禁送电”的警示牌。 5、坚持“敲帮问顶”制度,作业前应对作业区域内的顶板、巷帮进行检查,发现有安全隐患及时处理。 6、泵站压力不能低于30MPa,确保工作面支架达到初撑力,电机或者减速机更换期间,每班安排专人对前落山单体柱子进行巡视,发现有失效、卸载单体支柱必须及时更换,发现支架接顶不实及时升紧。 7、在前部输送机、转载机上拉运设备时工作面各

减速机的选型与使用

————————————————————————————————作者:————————————————————————————————日期:

减速机的选型与使用 一、选型指南 为了选到合适的减速电机,有必要了解该减速电机所驱动机器的详尽技术特性,就必须确定一个使用系数Fb,使用系数Fb. 减速电机的选用首先应确定一下技术参数:每天工作小时数;每小时启停次数;每小时运转周期;可靠度要求;工作机转矩T工作机;输出转速n出;载荷类型;环境温度;现场散热条件; 减速机通常是根据恒转矩、启停不频繁及常温的情况设计的,其许用输出转矩T由下式确定: T=T出X FB使用系数 T出----------减速电机输出扭矩,FB-------减速电机使用系数 传动比ii=n入/n出电机功率P(KW) P=T出*n出/9550*η输出转矩T出(N.m)T出=9550*P*η/n 出式中:n入—输入转速η—减速机的传动效率 在选用减速电机时,根据不同的工况,必须同时满足以下条件:1、?T出≥T工作机2、T=FB总*T工作机 式中:FB总—总的使用系数,FB总=FB*FB1*KR*KW FB—载荷特性系数,KR—可靠度系数FB1—环境问的系数; 二、减速机安装注意事项 安装减速机时,应重视传动中心轴线对中,其误差不得大于所用联轴器的使用补偿量。对中良好能延长使用寿命,并获得理想的传动效率。在输出轴上安装传动件时,不允许用锤子敲击,通常利用装配夹具和轴端的内螺纹,用螺栓将传动件压入,否则有可能造成减速机内部零件的损坏。最好不采用钢性固定式联轴器,因该类联轴器安装不当,会引起不必要的外加载荷,以致造成轴承的早期损坏,严重是甚至造成输出轴的断裂。 减速机应牢固地安装在稳定水平的基础或底座上,排油槽的油应能排除,且冷却空气循环流畅,基础不可靠,运转时会引起振动及噪音,并促使轴承及齿轮受损,当传动联件有凸出物或采用齿轮、链条传动时,应考虑加装防护装置,输出轴上承受较大的径向载荷时,应选用加强型。 按规定的安装装置保证工作人员能方便地靠近油标,通气塞、排油塞。安装就位后,应按次序全面检查安装位置的准确性,各紧固件压紧的可靠性,安装后应能灵活转动。减速机采用油池飞溅润滑,在运行前用户需将通气孔的螺栓取下,换上通气塞。按不同安装位置,并打开油位塞螺钉检查有为线的高度,从油位塞处加油至润滑油从油位塞螺孔溢出为止,拧上油位塞确定无误后,方可进行空载试运转,时间不得少于2小时。运转应平稳,无冲击、振动、杂音及渗油漏油现象,发现异常应及时排除。 经过一定时期应再检查油位,以防止机壳可能造成的泄漏,如环境温度过高或过低时,可改变润滑油的牌号。 三、轴装式减速机的安装 1、减速机与工作机的联接 减速机直接套装在工作机主轴上,当减速机运转时,作用在减速机箱体上的反力矩,又安装在减速机箱体上的反力矩支架或由其他方法来平衡,机直接相配,另一端与固定支架联接 2、反力矩支架的安装 反力矩支架安装在减速机朝向工作机的那一侧,以减小附加在工作机轴上的弯矩。 反力矩支架与固定支撑联接端的轴套使用橡胶等弹性体,以防止发生挠曲并吸收所产生的转矩波动 3、减速机与工作机的安装关系 为了避免工作机主轴挠曲及在减速机轴承上产生附加力,减速机与工作机之间的距离,在不影响正常的工作条件下应尽量小,其值为5-10mm。

电机与减速机常用选择 办法 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

电机与减速机选用方法 用扭矩计算功率的公式 功率(w)=扭矩(nm)*角速度 角速度=2Pi*转/秒 看到A4L的2.0T,计算了一下: 最大扭矩(N·m):320?? 最大扭矩转速(rpm):1500-3900?? 那么3900的时候的功率=320nm*2*3.14*3900/60s=130624w=130kW 几乎就是最大功率了啊. 电机功率:P=T*N/9550*η(其中T为扭矩,N为转速,η为机械效率)9550就是转换为角速度 电机需要扭矩=9550*电机功率(千瓦)/电机转速n, 一、P=F×v÷60÷η(直线运动) 公式中P功率(kW),F牵引力(kN),v速度(m/min),η传动机械的效率 二、T=9550P/N(转动) P—功率,kW; n—电机的额定转速,r/min; T—转矩,Nm。

实际功率=K×扭矩×转速,其中K是转换系数 已知转矩减速器速比电机转速怎样求电机功率 电机联减速器后输出转矩为T=200NM,减速器速比为i=11,电机转速为1450r/min,求电机功率最小是多少? 输出转速ω=(1450÷1.1)×2pi÷60=138.1(rad/s) 电机功率P≥T×ω=200×138.1=27607.94(W)=27.61(kW) 只是理论计算。实际电机功率要考虑减速器与联轴器(联电机与减速器)的传动效率η问题,具体你可根据减速器与联轴器的型号查手册选取。若η=0.9,所以实际电机的最小功率P=T×ω÷η=30.7kW。 减速机的选用: 1先选速比:先确定负载所需转速(也就是减速机出力轴的输出转速),在用伺服电机的输出转速/减速机轴输出转速=减速比 2减速机选型:得到以上减速比后,伺服电机的额定输出扭矩X减速比<减速机额定输出扭矩,再更具这个输出扭矩选型,这样可以100%保证在任何情况下减速机都不会崩齿。 3再将伺服电机型号或尺寸报给减速机厂商即可。

电机减速器的选型计算实 例 Revised by BLUE on the afternoon of December 12,2020.

电机减速机的选型计算 1参数要求 配重300kg,副屏重量为500kg,初选链轮的分度圆直径为164.09mm,链轮齿数为27,(详见misimi手册P1145。副屏移动的最大速度为0.5m/s,加速时间为1s。根据移动屏实际的受力状况,将模型简化为: 物体在竖直方向上受到的合力为: 其中: 所以: 合力产生的力矩: 其中:r为链轮的半径 链轮的转速为: 2减速机的选型 速比的确定: 初选电机的额定转速为3000r/min 初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm 3电机的选型 传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为: 初选电机为松下,3000r/min,额定扭矩为:9.55Nm,功率3kw转子转动惯量为7.85X10-4kgm2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM 4惯量匹配 负载的转动惯量为: 转换到电机轴的转动惯量为: 惯量比为: 电机选型手册要求惯量比小于15,故所选电机减速器满足要求 减速机扭矩计算方法:

速比=电机输出转数÷减速机输出 ("速比"也称"传动比")知道电机功率和速比及,求减速机扭矩如下公式: 减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数 知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数

目录(Contents) 1 练习简介(Brief description of the exercises) (1) 2 实用工具(Aids) (2) 3 练习(Exercises) (3) 3.1 结构设计形式为M的减速电机(Geared motor design M) (3) 3.2 结构设计动工为N的减速电机(Geared motor design N) (4) 3.3 制动单元练习1 (Braking unit 1) (5) 3.4 制动单元练习2(Braking unit 2) (6) 3.5 传动轴(Spindle) (7) 4 练习答案(Solutions) (8) 4.1 结构设计形式为M的减速电机(Geared motor design M) (8) 4.2 结构设计形式为N的减速电机(Geared motor design N) (10) 4.3 制动单元练习1 (Braking unit 1) (12) 4.4 制动单元练习2(Braking unit 2) (14) 4.5 传动轴(Spindle) (15) 1 练习简介(Brief description of the exercises)

2 实用工具(Aids) ?计算器(Pocket calculator) ?Lenze选型手册(Lenze catalogues) ?Lenze公式集(Lenze formula collection)

3 练习(Exercises) 3.1设计形式为M的Lenze减速电机的选型(Geared motor design M) 减速电机按S2方式进行传动(运行时间=10min),此时,可采用常规运行方式。[A geared motor is to drive a load in S2 operation (operating time = 10 min). In this case, a regular operation is given.] 具体数据(Detailed data): 转矩(Process torque): M2 = 580 Nm 速度(Process speed): n2 = 100 rev/min 主电压(Mains voltage): V Mains = 400 V 主电源频率(Mains frequency): f Mains = 50 Hz 运行时间(Operating time/day): 8 h 所需部件(Searched components): Lenze异步电机(Lenze asynchronous motor) GST减速器(Gearbox GST)

1)关于负载条件 ①基本负载2000kg(工件+夹具+回转变位器+配重) ②负载重心位置0.1m(假定为0.1m,设计时务必小于这个值) ③负载系数×1.2 Motor 减速机 减速比=171 2)电机规格(a12/3000i) 项目 额定输出 额定转数 最高转数 3)减速机RV320E-171 4) 【关于电机扭矩】 ?负载扭矩[N?m] ……用于回转的扭矩选择电机规格时,乘以负载系数。 T L=∑mgr×Z TL=∑mgr×Z=2000×1.2×9.8×0.1×1/342≒6.877 <12 电机的额定扭矩 (Z:确认减速比、输出轴的转数有无问题。) (重力平均负载扭矩=最大负载扭矩/2^0.5/综合减速比=2000×1.2×9.8×0.1/2^0.5/342=4.86) ?慣性力矩[kg?m2] :向电机轴(输入轴)的换算。 I=∑mr2×Z2

I=mr2 ×Z 2 =2000×1.2×0.12 ×(1/342)2 ≒0.36×10-4 I=m(D 2 +d 2 )÷8×Z 2 =I=∑mr2 ×Z 2 ?角加速度 [rad/s^2] :最大加速时的负载 dω/dt=(2π/60) N/⊿t dω/dt=(2π/60) N/⊿t=(2π/60)×3000/0.2≒1570.8 (N:电机额定转数rpm、⊿t:加速时间sec) ?加速扭矩[kg ?m^2/s^2=N ?m] ……用于加速的扭矩 Ta=I ?dω/dt Ta=I ?dω/dt=74×10-4×1570.8≒11.62 ?瞬时最大扭矩[kg ?m^2/s^2=N ?m] Tmax=TL+ Ta <电机的最大扭矩 Tmax=TL+ Ta=6.877+11.62=18.5 <35 电机的最大扭矩 变位器最高角速度ωpmax=额定转数÷综合减速比×360°÷60sec =3000÷342×360÷60 ≒52.63°/sec 加減速时间tA=t1=设计值 =0.2sec 角加速度dωp/dt=ωpmax/tA =263.15°/sec2停止时间t4=1.0sec以内。 θ1=1/2×dωp/dt×t 12=1/2×263.15×0.22 =5.263°θ2=180-θ1-θ3=180-5.263×2=169.474°t 2=θ2/ωpmax=169.474÷52.63=3.22sec T1=TL+Ta :瞬时最大扭矩T 1=T L +Ta= 18.568.45 T 2=T L T 2=T L = 6.877118.23 T 3=T L -Ta T 3=T L -Ta=-4.743 4.5T 4=T L = 6.877 47.3 实效扭矩 Trms Trms={(T 12 ?t 1+T 22 ?t 2+T 32 ?t 3+T 42 ?t 4)÷(t 1+t 2+t 3+t 4)} 1/2 Trms={(18.5^2×0.2+6.8772 ×2.5+4.7432 ×0.2+6.8772 ×1.0)÷(0.2+2.5+0.2+1.0)}1/2 ≒7.82 <12 电机的额定扭矩 速度(转数)