电阻焊基本知识及操作要求

一.电阻焊

1.1电阻焊概念:

将被焊工件置于两电极之间加压,并在焊接处通以电流,利用电流流经工件接触面及其

临近区域产生锝电阻热将其加热到熔化或塑性状态,使之达到金属结合而形成牢固接头的工艺过程。

1.2电阻焊设备是指采用电阻加热的原理进行焊接操作的一种设备,它主要由以下部分组成:

①焊接回路:以阻焊变压器为中心,包括二次回路和工件。

②机械装置:由机架、夹持、加压及传动机构组成。

③气路系统:以气缸为中心,包括气体、控制等部分

④冷却系统:冷却二次回路和工件,保证焊机正常工作。

⑤控制部分:按要求接通电源,并能控制焊接循环的各段时间及调整焊接电流等。

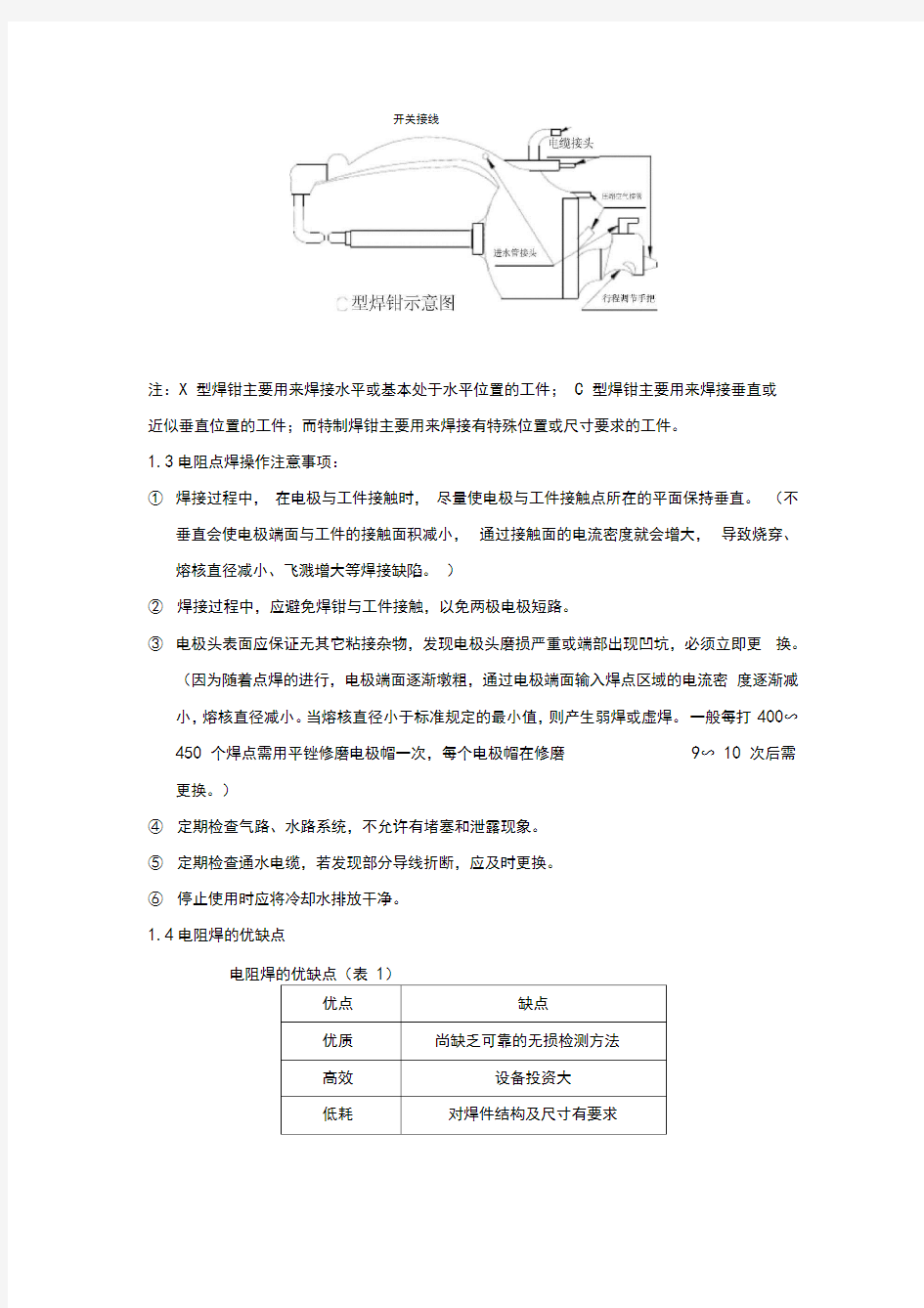

常见的手工点焊焊钳有X型、C型及特制型等,X型、C型结构示意图如下:

型焊钳示意图电缆接头

进水管接头行程调节手把

开关接线

压缩空气接管

电缆接头

开关接线

注:X 型焊钳主要用来焊接水平或基本处于水平位置的工件;C 型焊钳主要用来焊接垂直或

近似垂直位置的工件;而特制焊钳主要用来焊接有特殊位置或尺寸要求的工件。

1.3电阻点焊操作注意事项:

①焊接过程中,在电极与工件接触时,尽量使电极与工件接触点所在的平面保持垂直。(不

垂直会使电极端面与工件的接触面积减小,通过接触面的电流密度就会增大,导致烧穿、熔核直径减小、飞溅增大等焊接缺陷。)

②焊接过程中,应避免焊钳与工件接触,以免两极电极短路。

③电极头表面应保证无其它粘接杂物,发现电极头磨损严重或端部出现凹坑,必须立即更换。

(因为随着点焊的进行,电极端面逐渐墩粗,通过电极端面输入焊点区域的电流密度逐渐减小,熔核直径减小。当熔核直径小于标准规定的最小值,则产生弱焊或虚焊。一般每打400∽ 450 个焊点需用平锉修磨电极帽一次,每个电极帽在修磨9∽ 10 次后需更换。)

④定期检查气路、水路系统,不允许有堵塞和泄露现象。

⑤定期检查通水电缆,若发现部分导线折断,应及时更换。

⑥停止使用时应将冷却水排放干净。

1.4电阻焊的优缺点

电阻焊的优缺点(表1)

、点焊

2.1 点焊质量的一般要求 2.1.1 破坏后的焊点焊接面积不应小于电极接触面积的 80%。 2.1.2 焊点压痕的凹陷深度应不大于板厚的 20%。 2.1.3

焊核及热影响区不允许有裂纹及焊穿。

2.1.4 焊核周边不允许有气孔或缩孔存在,但允许个别焊点中心存在直径不大于焊核 直径 10%的气孔或缩孔两个。

2.1.5 允许不严重的个别烧伤及飞溅,但应对焊件进行适当的清理,若发生连续的飞 溅,

则应调整工艺参数。

2.1.6 焊点的位置、 数量应符合产品图纸的要求, 焊接后工件的变形应符合产品图纸 的

要求。

2.1.7 内部要求:焊核形状规则、均匀、无超标的裂纹或缩孔等内部缺陷,以及热影 响区

组织和力学性能不发生明显变化等。

2.2 焊点质量检查 : 2.2.1 目视检查:

A. 根据工艺要求检查焊点数及间距。

B. 压痕深度和毛刺情况,凹陷深度是否大于板厚的 20%。

C. 有无裂纹和烧穿、烧伤。

D. 焊点有无气孔、缩孔。

E.

有无分流烧伤痕迹。

F. 焊后工件有无严重变形。 2.2.2 点焊接头焊接检验

1. 目检 尽可能无喷溅和深的压痕深度,电极压痕应干净、均匀,尽可能不歪斜。 2.检验要求合格点数

a. 要求合格点数以及合格点顺序

易操作

b. 单点合格检验

楔形检验:楔形检验应由成品检查进行,在评价等级是6级时,试验必须重复并进行静态剪切拉伸检验

①破坏性楔形检验:用一相应的凿在焊接件焊点之间推进直到试样破坏为止

合格:焊点从基体金属上撕开

不合格:焊接件相互碎短,焊点不撕开。(冷焊)

②非破坏性楔形检验:使用一种特殊的扁平凿子,其尺寸与构件相一致,相

应的凿子应全部楔入焊点之间。

③

合格:连接能经受住检验负载

不合格:连接破坏

c.静态拉伸检验(试片检验)

①剪切拉伸检验须根据可能在所有受力焊点连接时进行。

②力的作用应与实际情况相对应,因此在必要时要求借助辅助设备。

对拉力

③ 如果该应力不能如实反应,可选择下图进行测试

拉伸速度不允许超过 5mm/min. ,如果只强调剪切拉应力,则允许拉伸 速度达到

Max:10mm/min.

达到最低剪切拉伸力 Fsmin.

⑵有条件合格(工艺应改进)

裂纹。可见有单个小孔(小孔直径总和 <20%断裂表 面直径)

焊点从母体金属撕开。

碎断在焊点处以剪切断裂出现,

碎断表面无可见

小孔直径总和 >20%断裂表面直径)

加载前

对拉力F

加载后

剪拉 力F

达到最低剪切拉伸力 Fsmin.

⑴合格

小于最低剪切拉伸力

Fsmin.

⑶不合格

对拉力

在进行 U 形拉伸试验时对应于每个变形能力应达到 30%~90% 的最低剪切拉伸力 Fsmin. d 金相检验

从中部剖切并制作试样,用 2%HNO 3-C2H5OH 溶液腐蚀使之清晰可辨(见下图) 。

电阻点焊焊点剖断面示意图

熔核直径合格

组织中无气孔、裂纹、 “烧伤”

熔核直径合格

⑵有条件合格(工艺应改进)

小孔直径总和 <20%熔核直径, 组织中无裂纹、“烧伤”。

熔核直径合格, 小孔直径总和 >20%熔核直径, 有焊接裂纹、“烧伤”

e .破坏性检验 :

1、 其余总成均做破坏性检验。

2、 检验频次,每 300 辆份检验一件。

3、 检验人员 : 专职检验员。

4、 工具:扁铲, 1.5 磅手锤。

5、 方法 : 扁铲对准焊点,手锤敲击,直至铲开。

6、 合格标准 : 焊核的撕裂应满足直径不小于焊接直径的 80% 2.3.1 低碳钢板点焊工艺参数的选择 :

选择点焊工艺参数时可以采用计算方法或查表的方法, 无论采用哪种方法, 所选择出 来的工艺参数都不可能是十分精确和合适的。

熔核直径太小。

即只能给出一个大概的范围, 具体的工

压痕直径

焊点直径

⑶焊接不合格

作还需经实测和调试来获得最佳规范。

2.3.2两种不同厚度的钢板的点焊

a.当两工件的厚度比小于3:1 时,焊接并无困难。此时工艺参数可按薄件选择,并稍增大一些焊接电流或通电时间即可。

b.当两工件的厚度比大于3:1 时,此时除按上条处理外,还应采取下列措施以保证质量。

c.在厚板一侧采用较大的电极直径。

d.在薄板侧选用导电性稍差的电极材料。

2.3.6 三层钢板的点焊:

当点焊中间为较厚零件的三层板时,可按薄板选择工艺参数,但要适当增加焊接电流,约增加10-25%,或者增加通电时间。

当点焊中间为较薄零件的三层板时,可按厚板选择工艺参数,但要适当减少焊接电流,约减少10-25%,或者减少通电时间。

2.3.7带镀层钢板的点焊: 点焊镀锌或镀铝钢板时,应比不带镀层的钢板提高电流20-

30%,并同时提高电极压

力20%,增大焊接时间10%。

2.4 常见点焊焊接质量问题点焊焊接质量包括表面质量和内在质量。表面质量指的是外观质

量;内在质量主要针对焊点的强度而言。

外观质量问题:焊点压痕过深及表面过热,表面局部烧穿、溢出、白车身电阻点焊表面飞溅,焊点表面径向或环形裂纹,焊点表面粘损,焊点表面发

黑、包覆层破坏,接头边缘压溃或开裂,焊点脱开等。内在质量问题:

未焊透或熔核尺寸小,焊透率过大,裂纹、缩松、缩孔,核心偏移,内

部飞溅,气孔,熔核宏观偏析,脆性接头等。

点焊接头焊接缺陷产生的原因及改进措施(见表

)

表3 :点焊接头焊接缺陷产生的原因及改进措施

2.5 点焊的要求

2.5.1被焊对象:

2.5.1.1被焊总成的每一个零件的形状尺寸或其他技术要求都应符合图纸才允许装配焊接。

2.5.1.2被焊总成有下列情况之一者不允许焊接:

1、被焊总成表面有氧化皮。

2、被焊表面有锈蚀或其他的污物。

3、被焊表面有浓厚的油脂,如拉延油等。但允许有一层薄而稀的防锈油。

4、被焊表面有油漆。

5、被焊表面有涂塑层。

2.5.2对设备的要求:

2.5.2.1各种点焊设备的主要技术指标应达到完好状态,如出现故障,必须排除后

方可工作。

2.5.2.2用于各焊接工序的工辅具、夹具均应处于完好状态。

2.5.3 焊工:

焊工必须经过专门的训练并具备下列专业知识和技能:

1 、熟悉焊机基本技术性能。

2 、焊接缺陷及消除办法。

2.5.4 电极

2.5.4.1电极的磨损会使接触表面直径增大,使焊接电流密度减小,形成加热不足及焊

不牢。因此对电极直径增加规定了范围,见下表。超过规定范围,必须进行修整,然后方可焊接。

2.5.4.2电极工作表面必须平整光洁,不允许有金属粘着物或污物,否则应当修整,修

整电极时应首先使电极粗修成形,并保证两电极工作表面的同心性及平行性,然后再精修工作表面使之光洁,平滑。

2.6 焊接工艺及操作:

2.6.1点焊工作前检查焊机的润滑状态是否良好。

2.6.2打开冷却水阀门,并检查水路是否畅通和密封,任何冷却水路没有通水都不允许焊接。

2.6.3打开气阀,并调好适当压力。

2.6.4接通电源,空动作几次确认无误后方可开始工作。