微切片制作(十三)

1.13 孔壁怎粗糙

这是业界非常流行的一种说法,笔者时常被问到国际规范对孔壁粗糙是如何检验及允收的。甚至有很多人以话传话,认为规范中允收的上限是1mil,事实上这全是子虚乌有的传说。著名的各国际规范中均从未提到过Hole Roughness一词,只有孔铜破洞(Voids)或孔铜厚度不足等。当然某些供需双方所自行订定的规范则不在此限,且其优先程度也高过国际规范。

"孔壁粗糙"当然是来自钻孔的不良,其中又以钻针情况不佳为主因。说的更仔细一点,那就是针尖上两个第一面(First Facet)的切削前缘(Cutting Lips)出现崩破(Chipping),无法顺利切削玻璃束所致。或针尖外侧两刃角(Corner)崩损磨圆,失去原来直角修整孔壁的功能。于是在破烂刀具的又劈又撞情形下,经常会把迎面而来的纵向玻织束撞成破裂陷落的坑洞,不过横向撞折断者则尚可维持平坦。下附各图中读者可清楚的看到其孔壁放大的细部情形。

图1 迎面而来纵向纱束被劈散成坑的详情(注意:此切片在采样切板时,剪裁落点太靠近孔体,以致造成内层孔环铜箔被严重拉扯弯曲变形的画面,此样已完成PTH与一次铜,故起伏落差情形更为夸张明显)。

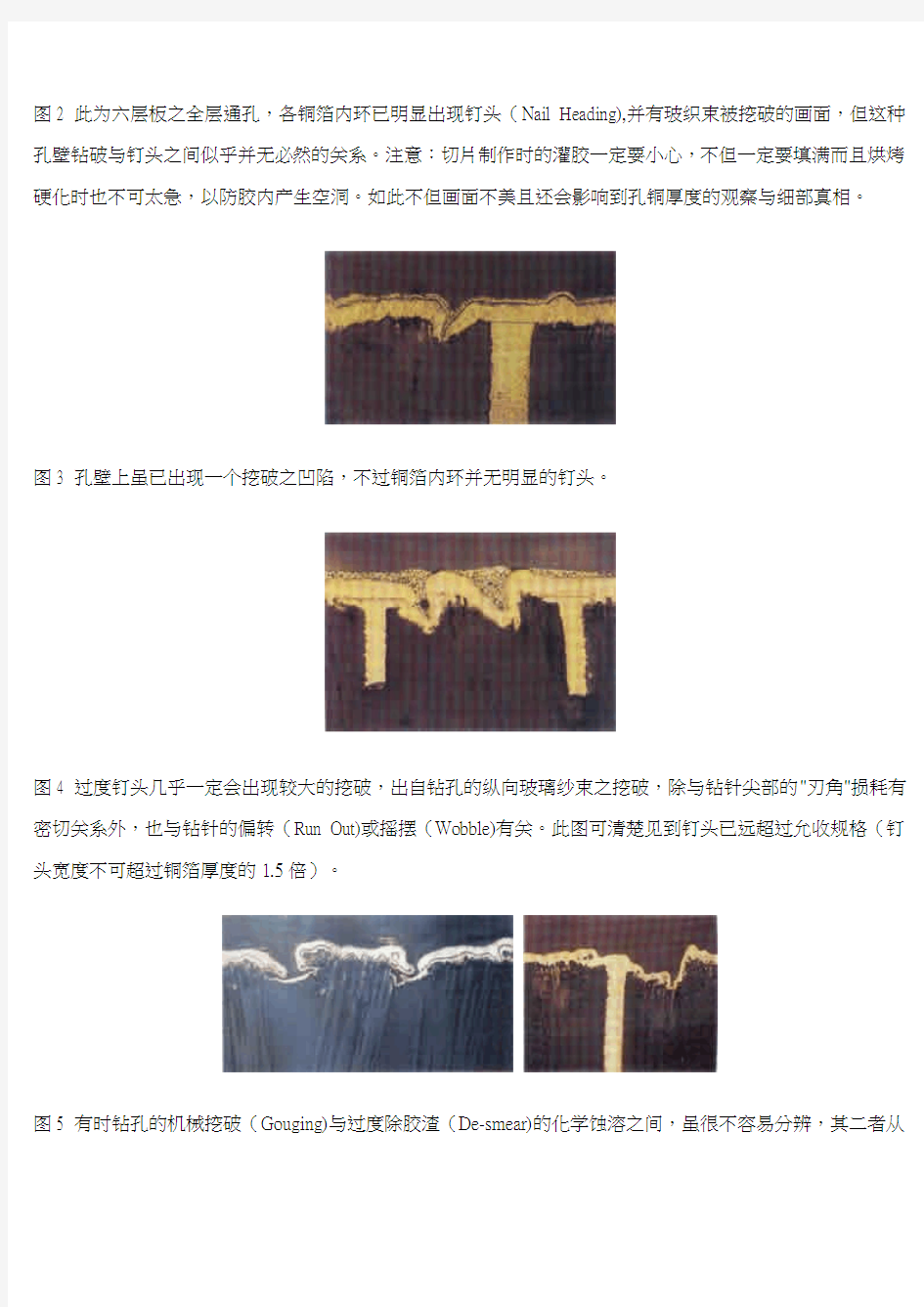

图2 此为六层板之全层通孔,各铜箔内环已明显出现钉头(Nail Heading),并有玻织束被挖破的画面,但这种孔壁钻破与钉头之间似乎并无必然的关系。注意:切片制作时的灌胶一定要小心,不但一定要填满而且烘烤硬化时也不可太急,以防胶内产生空洞。如此不但画面不美且还会影响到孔铜厚度的观察与细部真相。

图3 孔壁上虽已出现一个挖破之凹陷,不过铜箔内环并无明显的钉头。

图4 过度钉头几乎一定会出现较大的挖破,出自钻孔的纵向玻璃纱束之挖破,除与钻针尖部的"刃角"损耗有密切关系外,也与钻针的偏转(Run Out)或摇摆(Wobble)有关。此图可清楚见到钉头已远超过允收规格(钉头宽度不可超过铜箔厚度的1.5倍)。

图5 有时钻孔的机械挖破(Gouging)与过度除胶渣(De-smear)的化学蚀溶之间,虽很不容易分辨,其二者从

不清楚的切片上确是很难厘清的,此处左图500X看见的粗糙很显然是出自过度除胶。右图则是轻微的撞破。

图6 微切片检查必须仔细制做,只有在最清楚效果之下才能做出最正确的判断。一般孔壁粗糙、壁面高低不平,一定会怪罪到钻孔不良,认为是钻针破损所造成的。然而笔者有一张已珍藏了十五年的切片图,看似钻孔粗糙,实际上不仔细端详还真的被冤了大枉呢。请看本画面三束"立式"纵向玻织纱束中间的黑洞,这很明显的说明了是由于纱束中原本就有破洞,然后才被钻尖的切削前缘(Cutting Lips)所顺势剖开的,根本不是钻针不利所挖破的。

请特别注意,画面右边的黑洞及中央的断层,由于落差太大连化学铜与一次铜都镀不上,可见粗糙之严重性。这种由于玻织布中断纱太多而不良的基材板,进而又造成孔壁的粗糙,当然不能怪罪钻孔。但在向基板商索赔之际,没有如山的钻证又如何能开得了口?

图7 正如前图1所说明的,不够锐利的钻针多半会撞断"某一"画面上"立式"纵向的玻织纱束,由此处三个清楚的切片更可进一步证明。

图8 事实上这种钻孔不良孔壁粗糙(严格说应是"挖破"才对)的真相,要纵切孔的半个孔壁上才更能看清全貌。为了减少这种老问题,PCB正厂对钻针与钻孔的管理原则是:一,"0.062"厚的板子一般叠三片高;二,全新钻针经1500击(Hits)后重磨;三,后续每1500H重磨一次,共两次,连新针共重磨三次即报废。至于代工厂或全程外包的板子就很难说了。

图9 左上亦为珍藏十八年以上的八层板精采图片,此图不但可看出"直立"的纱束被挖破,而且还可看出在高温漂锡下(2880C,10秒),部份原本与各内层铜环处在同一平面的树脂已出现了"树脂缩陷"(Resin Receission),而且共出现了六个地方。可见当年环氧树脂之Tg不高(115-1200C)才有此种现象,目前Tg已进步到1300C 想要再发现已经不容易了。中图为钻孔粗糙镀过一铜的孔壁。右图则只有化学铜层,但仍可看见明显的粗糙。

微切片制作(十四)

1.14 互连后分离

多层板各内层孔环与后来之铜孔壁完成互连后,大功即告成一半,但此等介面"互连"处(Interconnecting)还要耐得住后续各种高温考验而不分离才能算数。通常模拟方法即"2880C十秒钟之漂锡",特称为热应力试验或漂锡试验(Thermo-Stress Test or Solder Floating Test).经此严苛试验而不出现Separation者才能允收。美式规范(如IPC-6012或MIL-P-5511OE)都只要求一次漂锡,但部分日商客户却要连做五次才行,想要过关必须丝毫不能马虎才不致功亏一篑。

按IPC-6012表4-3的规定,通孔热应力漂锡后待检查的项目共有11项,此种"后分离"系属3.6.2.1节"镀层完整性"所管辖,其中明文规定"各内环与孔壁之互连处不可分离",且在表3-7中对Class2板类之镀层也规定"不可分离"。不过即使发现"后分离"也不表示通孔性不良,只是制程不够可靠而已。

产生后分离的原因主要是内层孔环之侧面,在化学铜或直接电镀之前,就可能存在氧化物或钝化物皮膜,使得二者附著力不够牢靠所致。是故镀前活化处理一定不可疏忽,其可靠度(Reliability)才会让人放心。以下即选附一些"后分离"的故障画面,以供读者参考。(注意:此处后分离只谈环壁之间的拉开,未涉及其他)。

图1 左为500X经漂锡后之"互连"分离,右为1000X见到的漂锡后分离,两者均为化学铜制程,故因粉红圈而引起的楔形缺口,都由于化学铜良好的导电度而得使铜层镀入填满。右为并可清楚看到铜壁自铜环上,强

力拉开所留下的虚沟与楔形缺口的"铜钉"。

图2 左200X通孔漂锡后之直立切片,可见到铜壁自铜环上强力拉开尚未全离之画面。而该小区域仍未全离者,即镀铜深入楔形缺口所形的"钉子",更印证前图1000X所呈现"藉断丝连"的铜钉。右500X虽然微蚀不够彻底,但仍可看出"丝连"的铜钉效果。

图3 此二500X切片画面均为明显的"后分离"现象,左图铜壁被热应力强力拉离后的鸿沟清楚可见。右图铜孔壁被强力撕开后,双方"丝丝入扣"雷同地形的对应关系,清晰在目不容置疑。

图4 上左100X图中可见到镀铜孔壁与铜箔孔环之间的拉离,完全是出自两次电镀铜本身的内应力,超过对铜箔孔环侧缘之附著力所致,由于尚未进行漂锡,故与热应力无关。上右200X之正片法镀厚铜孔壁,也由于本身内应力超过对铜环的附著力,而逐步拉离的情形(两图观察前均出现微蚀过度)。

图5 上左500X图示热应力后其铜壁与孔环之间并未完全拉开,而局部拉开所隆起的部分还造成整体铜壁的轻微突出,此罕见之异常现象非常珍贵。上右为100X漂锡孔在强大热应力的拉扯下,使一铜与二铜之间发生轻微的分离。IPC-6012在表3-7中指出Class 2与Class 3板类,不能允收此种分离。

图6 上左1000X画面之漂锡孔,转角处之一次镀铜已被拉断,但二次铜则完好如初,也属一种"部分后分离"。上右200X之漂锡孔,其环与壁互连处似乎已发生后分离,但从背光仔细观察时似乎又未全离。前图5则恰好切到这种现象。好奇之下在相同样板上又进行水平切片,以找出更多局部分离的证据。

图7 从许多水平切孔中找到一个样孔可证明上述说法,上左50X"孔环十字桥"(Thernal Pad)之全景,该PTH 是以十字桥与外面大铜面相通,四块无铜的基材区即为预防过度膨胀的"伸缩缝"。此样左上方

图8 孔铜制程后分离的例子很多,有的提早到镀完铜或半镀即呈现"微分",再续镀之下即成了真正的"分离"(开始不久即分离者会形成揩镀)。上左图为100X,右图为200X之精采水平切片,可看到孔壁自孔环上出现

图9 左200X为漂锡试验后"互连分离"之另一实例,不但环壁之间产生沟分,而且连内环黑化皮膜处与铜孔壁上亦均出现"树脂缩陷",热应力之大可见一斑。右为1000X之环壁分离,其间的虚空不容掩饰,但也并不表示全壁整环已空,也不表示电性断路,只是逮到时就不免挂上问号而已

微切片制作(十五)

1.15 孔铜今昔

孔铜壁是经正统PTH与化学铜,或各种直接电镀(Direct Plating;其各种商业有碳膜法之Black Hole、纯钯

法之Neopact、硫化铜法之Crimson,或导电高分子法之DMS-E等)等两大途径,使原本不导电的孔壁完成金属化(Metallization)导通后,继续再以电镀铜增厚孔壁到连规范的要求。目前最新国际规范,1996.7之IPC-6012在其表3-2中对Class 2个人电脑板之孔铜厚度要求,最起码要0.8mil或20μm以上。使得几十年来全球业界所公认"孔铜1mil"的标竿也应声倒地。

IPC之电路板允收规范IPC-6012,是集全美PCB众多精英经长时间讨论所敲定的结论,孔铜厚度底限之所以能降低不外有以下几点理由:

电路板组装(PCBA)之零件绝大部份已改成SMT,通孔多半只用于导电而不再插焊,特称为导通孔。

导通孔Via Hole的纵横比愈来愈高,致使深孔中央的镀铜层很难到达1mil。

盲孔孔底尤其是孔底周围的孔壁不易镀厚;牛角尖式的深盲孔(1:1以上者)其困难度尤烈。

数位讯号之时钟频率愈来愈快(1998 Q4的PC,其CPU内频已高达350MHz,板面外频也增到120MHz)。因而工作电压已降至2.5V,电流当然也跟著变小,孔铜自可顺势减薄。

不过由于客户所知有限,步调不一,PCB本身也欠缺教育,使得上述国际规范孔铜降厚的美意,两年多来反应并不热烈,实地采行者也为数不多。

图1 线路电镀负片法之孔铜是由化学铜、一铜与二铜所共组成。上三200X图分别为化学铜、一铜与二铜之

不同画面。由于化铜层太薄(20-30μin),故无法计厚。

图2 正片法全板电镀铜,系在PTH孔壁金属化之后(如化学铜或其他各种直接电镀法),即全板镀铜直到完成孔壁铜厚之要求,随即以干膜进行盖孔式(Tenting)的影像转移,再直接蚀刻如同内层的做法一般,其流程较短并且无铅的好处。左200X为化学后正片法之喷锡板,右为200X之黑孔法多层板,均只有一层孔铜。

图3 左200X正片法之喷锡板,可清楚看到孔铜只有一层。右200X负片法漂锡之板样也可分辨出孔铜有两层。一般而言,正片法流程短且无需镀锡铅剥锡的麻烦与后患,对环保殷切要求极有帮助,但制程管制要更小心才不致被蚀刻液乘虚而入造成断孔与破环。日本业者的细线板多采正片法。

微切片制作(十六)

1.16 断角之痛

完工的电路板须做热应力漂锡试验(2880C,十秒钟),以模拟板子在后续的多种高温作业。一般FR-4板材的Tg只在125-1300C左右,经历此种高温大热量的冲击下,势必出现X、Y与Z等三方向的剧烈膨胀,其中Z膨胀对通孔镀铜孔壁影响最大,对高纵横比(Aspect Ratio)的深孔尤其容易发生"断角"(Corner Crack)的故障。此缺点之名气极大,只要稍具PCB知识者莫不略知一二,主要是多年来上下游业者对此著墨极多,早已成为品检必做的项目。

断角的原因当然是电镀铜层的高温延伸率(High Temp.Zlongation)低于Z膨胀的实际状态,而在应力集中的外环转角处发生断裂。通孔漂锡后的直立切片,凡出现断角者几乎一定被逮到,很少有漏网之鱼,甚至连条件较松的焊接动作(2600C,三秒钟)也会发生断角。IPC-6012图3-3中,将孔壁镀铜层的断裂分成六种,事实上常见者也只有B或C类之断角而已。

漂锡或波焊的板子,与高温直接接触的板面特称为"Solder Side焊锡面",此面(或孔口)受到的热量比距离热源稍远的零件面Componeat Side还要来得更猛。因而Z膨胀造成外环翘起的角度,自然比零件面外环翘起角度来的更大,拉断胀断的机会也就更多了。避免断角途径有二:

一、增加板材树脂的Tg,减少板厚方向Z膨胀的程度,但此点并不容易做到,将另辟专文仔细说明之。

二、增强镀铜层的高温(1880C)延伸率至少保持在2%以上,可对镀铜槽液进行活性碳处理,减少镀铜层的有机污染,或更换品牌更好的光泽剂。

漂锡断角是一种制程警讯,可提醒业者对问题与故障及早采取行动,以避免组装完工后再出现断角断壁,

以致电讯不通大灾大难的后患来到。

图1 通孔的波焊过程中,其焊锡面之孔环外缘呈V字型翘起的程度,一定大于零件面的V字型,且由于板材传热不良,使得零件面热量较少容易冷却,故锡柱外表稍呈凹陷状。而焊锡面则热量多冷得慢,故外表面呈现下垂状圆滑的隆起突出。此等现象可从上列右插脚大孔50X的全貌看得一清二楚,没啥好辩。因而故意将断角处朝下安排才算正确表达。但热量更大的漂锡试验,其上端却常出现圆弧状,而自锡池拉起的焊面反而呈不规则状(如上左二图),上左二图为漂锡孔,上右图为波焊孔

图2 此上左400X与右200X之两断角图,均为笔者二十年前所做,读者可清楚见到一次焦磷酸铜,其片状结晶与二次铜之非固定形状结晶相差颇大。下右图一次焦磷酸铜已被拉断,而二次硫酸铜仍未拉裂之强烈对比亦清晰可见,系属IPC的"A破裂"。但下左图三处分裂则目前尚无术语说明之。

图3 刻意将断角处以1000X之明视与暗视放大详细观察,似乎可隐约体会到其等外环被Z膨胀努力垂直掀起,斜向活生生的拗断的动作过程(此图又刻意将断角朝上摆正,以想像掀起的模拟动作)。注意:铜箔被钝角之钻针切削时,其摩擦之大量生热竟使得电镀铜箔的柱状结晶(Columner Structure)也被强热所影响而出现再结晶(Recrystallization)的结构攻击真相,也历历在目。

这种断角透露出两种意义,其一是树脂Tg不足,以致产生太大的Z膨胀;其二是电镀铜层的物性不良,尤其是"延伸率"太低,须从添加剂的管理上改善,方能彻底解决问题。

图4 此处两个200X的通孔直立切片上,可见到左图孔环上的电镀铜层,从铜箔表面竟被活生生的拉起,表示Z方向的热应力已远超过"厚化铜"对铜箔表的附著力,此种厚化铜附著力不足的案例很多,将另辟专文介绍之。右图只镀过一次铜就去漂锡,转角竟出现两处断裂,造成全壁整孔的拉脱变长的情

图5 上列两200X图,左图出现一铜断而二铜全断,但孔壁已被弹开的情形。右图也出现断角及弹开的双重故障。

微切片制作(十七)

1.17 外环浮起

IPC-6012在3.6.2.9节针对完工板"外环浮离"所定的允收规格是:"允许外缘局部浮离,但须符合3.3.4之目检及格标准"。也就是说喷锡或熔锡后的外环"不许浮离",但经过热应力漂锡试验者,则不在此限。

通孔(尤以小孔径高纵横比者为甚)经过漂锡、波焊(Wave Soldering)时,直接与高热"液锡"接触之焊锡面(Solder Side),会立即接受到大"批"的热量,产生X、Y、Z三方面的剧烈膨胀。加上板材传热不良,FR-4环氧树脂Tg不高,因而造成原本"外孔环"与"孔壁"的垂直关系,在猛拉骤扯又未能完全复原之下,竟然将角度拉大成了V字型的场面。而且焊锡面的V型与距火坑稍远零件面的V型相比较时,焊锡面的V型要胀的更大更猛,板材与通孔的许多正常结构也都一一为之走样变形而故障频频,"外环浮离"只是其中之一而已。事实上自从零件大部分都以SMT组装在板面上后,通孔的主要角色只剩下"导通"而已,于是就不断被逼得瘦身减肥,而出现了所谓的小孔、深孔等,为避免此等众多小号的"孔口"遭到波焊的入内攻击,均纷纷要求填塞绿漆,为PCB业者又带来了更棘手的难题。

由塞绿漆的趋势看来,孔内根本进不了锡,也无所谓的还有什么Zone A的说法了。本手册中各种漂锡后失败故障的种种情况,事实上在下游组装的量产板中是很难遇到的,然而客户对品质的要求与对"可靠度"的期望是永无止境的。下列各种遭受酷形后经不起考验而呈现出的惨状,经笔者尽量收集可以说是一应俱全,特以非常清楚的画面提供读者参考。

图1 左50X者为显示漂锡时通孔的上下位置与形象,通常上端孔口温度稍低且会先冷,故剖面呈现稍为下凹,而下端孔口不但温度高热量大而且固化的时间也较晚,因而出现凸弧形下垂。此种标准锡柱剖面之认知,对各种故障情况的判断甚有帮助。中图及右图均为多层板焊锡面孔口之200X画面,已出现严重的孔环浮离,连基材也被拉开的凄惨真相。

图2 上左100X漂锡孔口的孔环不但驾空浮离,并出现严重长串的铜壁"弹开"。右200X漂锡孔口出现外环浮离,使得转角处一铜与铜箔之间发生分裂(Crack A与Crack B),且内层也发生裂环(另辟专文介绍此一故障)。

图3 左400X焊锡面孔口浮离处可见到一铜被拉裂,右400X可见到外环一铜断裂,二铜尚好,且一铜与外环铜箔侧面也被拉开等情景,内环上还看到很标准的"树脂缩陷"。

图4 上左100X之漂锡孔口,可看到两次镀铜层均自铜箔环面上活生生被硬拉扯开。上右100X之六层板老照片中,甚至看到L4与L5间的三张胶片被拉扯而形成的大裂口。注意此老式六层板的组合方式很妙,是用三张薄基板及胶片所压合而成,该三张Thin Core分别是.010,0.5/2.0;。010 0.5/0.5;.010 2.0/0.5;而外层铜环与孔铜竟镀到1.5mil以上。因当年军规规定六层板的L2与L5两接地层必须2 oz铜箔才行。

图5 左100X之十层老式军用板,系采聚亚醯胺(Polyimide)树脂胶片所压制,由于Tg高达2600C,故虽经热应力漂锡的考验,其孔口转角路不但未出现断裂,且外环之V型翘起也很小,可见树脂Tg的重要性了。此十多年前的多层板,其品质之优良即使放诸今日也堪称完美。

微切片制作(十八)

1.18 内环裂伤

IPC-6012将多层板漂锡试验所发生的内环破裂或微裂称为Type Crack,对于Class 2电脑板类是不能允收的。此等"内环"之破裂大多发生在漂锡那一面的次内层。发生的原因是由于该内层铜箔(Grade 1 电镀铜箔)耐不住高温热应力的拉扯,只要改用Grade 3之HTE(High Temp.Elongation)Foil即可摆平,也就是改采"高温延伸率(1800C,2%以上)及格的铜箔就能过关。

此种毛病严格说来也是十年以上的老问题了,对高纵横的深孔比较容易发生。当年出现故障与解决问题都被认为是一件很了不起的事,就目前的科技知识水准来看,实在也不值得夸耀,只不过是Grade 3的HTE铜箔价格较贵,不是现时降价连连的主机板与周边卡板所能负担得起的。

在数位讯号传输速度愈来愈快之下,任何讯号线(指导线、孔环、孔壁等各种导体)上的瑕疵,都会影响到"讯号"(Signal)的特性阻抗Zo。因而要求也愈来愈不轻松。不过正常出货的喷锡板很少会发生"裂环"的,

只有刻意做的"热应力"漂锡试验才会发生此种故障。以下即为笔者收集的各种切片的照相。

图1 左为军用八层板200X之通孔漂锡切片,可清楚看到朝下的焊锡面出现甚大的V字变形,以及与锡面接触的第二层内环发生微裂。右为500X之特写镜头,其微裂尚未裂透的画面也清晰可辩。注意二十年前多层板很少,军用板尤其是凤毛麟角,价格自然高高在上,1ft2大小的八层板每片售价高达新台币两万余元者也很稀松平常。因而其通孔镀铜厚度竟在3mil以上,真是匪夷所思,有图为证之下应不致被认为是胡吹乱盖才对。其实当时所谓High End的板子,其难度连目前笔记型电脑板的十分之一都不到。

图2 左为300X的裂环画面,右亦为300X轻微内环破裂情形。

金相切片试验操作指导书 (ISO45001-2018/ISO9001-2015)1.0试验目的 1.1检查孔内镀层厚度及镀层的均匀度; 1.2检查孔内壁的粗糙度及钻孔的质量; 1.3检查多层板内层有无铜环。 2.0试验器材 2.1冲床2.2正置式金相切片显微测试仪2.3研磨机 2.4180W/800W/1500W/2000W研磨砂纸2.5氨水 2.630%双氧水2.7水晶胶(包括固化剂和催化剂) 2.8永久性塑料胶模2.910ml量杯2.10胶头滴管 3.0试验步骤 目镜 物镜 左右旋钮 开关 上下旋钮

3.1切片的制作 3.1.1将待测板放置在冲床上调整好位置,冲出一定尺寸的含有待测孔的试样; 3.1.2将样品用双面胶粘在永久性胶膜底面(离孔近的一面粘在底面) 3.1.3用纸杯装胶膜可以容纳的水晶胶,添加固化剂搅拌均匀后再添加催化剂。添加固化剂和催化剂与水晶胶的比例是1/40,调好后加入待测的切片胶膜中; 3.1.4静置约20分钟后水晶胶凝固为透明固体,待其完全冷却后从胶膜中拿出,用180CW研磨砂纸研磨,将两面研磨平整后用400CW研磨砂纸将切片待测孔磨出孔口并无限接近孔中心位置后换1500CW/2000CW砂纸将粗糙的研磨面研磨平整、光滑后,在抛光布上放适量抛光粉加水搅拌成黏糊状后,仔细将切片两面抛光; 3.2显微测试仪的使用 3.2.1测试——把连接电脑和测试仪的线插好,打开开关,选择适当的倍率。打开电脑上的测试软件,调整测试仪上的上、下、左、右旋钮直到能在电脑测试程序中清晰地看到切片测试孔的铜箔。点击“测量操作”,选择与显微测试仪物镜一致的倍率,点击“点到点”或“直线”图标进行测量。若要重新测量,可点击“重置”图标来删除。 3.2.2校正——把校正用的标尺放在测试仪台上,调整测试仪至最清晰。点击“倍率校正”,将鼠标移至标尺上一刻度线的一端点击左键,拖动鼠标到该刻度线的另一端单击左键,生成与刻度线对齐的重合线,移动鼠标到另一刻度线的一段与刻度线对齐重合,单击左键。弹出数值输入窗口,输入测量单位数,每小格是0.01mm即0.1个单位。再选择对应的倍率对应的倍率物镜,确定即可。校正后要测量一次,保证偏差在±0.003之间,若超出应重新校正。

金相切片制作过程 金相切片的制作过程,通过采用大量图片和举例的方式,论述了金相切片技术在印制板生产中的应用,特别是在解决生产中出现质量问题方面的应用。 印制电路板是电子元器件不可缺少的一部分,广泛应用于电子行业,其质量可靠与否必须通过一定的检测技术来判定。印制板制造工艺复杂,若其中某一环节出现质量问题,将导致印制板报废。那么检验印制板须分过程中检验和成品检验。我们常用的检验手段有用放大镜目检,背光检验等。作为检验手段之一的金相切片技术,因其投资小,应用范围广,而被印制板生产厂家采用。金相切片是一种破坏性测试,可测试印制板的多项性能。例如:树脂沾污,镀层裂缝,孔壁分层,焊料涂层情况,层间厚度,镀层厚度,孔内镀层厚度,侧蚀,内层环宽,层间重合度,镀层质量,孔壁粗糙度等。总之,如同医生用x 光给病人看病一样,它可以观察印制板表层和断面微细结构的缺陷和状况。本人在工作中对其有一定了解。现分几方面简述如下: 1. 金相切片(Microsectioning)的制作过程 金相切片制作工艺流程如下: 抽取待检生产板→ 取样→ 精密切割到符合模具大小→ 镶嵌→ 粗磨→ 细磨→ 抛光→ 微蚀→ 观测 1)生产线上抽取需做金相切片的生产板。 2)用剪床切取试样中心和边缘需做金相切片的部分。 3)使用精密切割机,切割试样到符合装模尺寸大小,注意保持切割面与待观测面平行或垂直。 4)取一金相切片专用模具,将试样直立于模内,让待检部位朝上。取一纸杯将冷埋树脂(固态)与固化剂(液态)按1.4:1 体积比混合,搅拌均匀,倒入模具内,直到样品完全浸没,将模具静置 10-20 分钟,待树脂完全固化。 5)待固化完全后,先用较粗的金相砂纸将样品磨至接近待检部位,再按金相专用砂纸目数由小到大的顺序进行粗磨和细磨。注意要磨到截面圆心的孔中央,且截面上两条孔壁平行,不出现喇叭孔(如图1),样品表面无明显划痕为止。

金相切片作业指导书 (ISO9001-2015) 1.0目的 规范金相切片的制作过程,以及制作过程中,各种设备、备件、工具的使用方法。确保金相切片的正常制作和作业安全。 2.0范围 实验室工作人员和其他需要进行金相切片的人员。 3.0职责 品质工程师负责监督设备的使用和日常维护,制定本文件,并培训实验室操作人员。 实验室人员按照本文件要求进行操作。 4.0所需设备和辅助材料 4.1快干型镶嵌胶 4.2固定夹具 4.3加力型剪刀 4.4硅胶模具 4.5搅拌杯、搅拌棒 4.6抛磨机 4.7600目水砂皮、1000目水砂皮、1500目水砂皮、2500目水砂皮 4.8抛光片 4.93um、1um、0.25um抛光剂 4.10抛光冷却液

5.0制作流程 预切→灌胶→研磨→抛光→微蚀→显微镜观察、测量和拍照 6.0操作方法 6.1预切 6.1.1剪下需要做切片的样品,确保需要检测的位置,没有变形、损伤等问题。 6.1.2在抛磨机上安装600目水砂皮,对样品进行预磨,磨除剪下样品时损伤的区域,将切面磨至接近需要检测的区域。 6.2灌胶 6.2.1将样品待检测的一面向下,使用固定放稳。 6.2.2把固定好的样品放入硅胶模具中。 6.2.3按照固液体积比例为1:1.1-1.4,混合搅拌镶嵌胶的两种组份。 6.2.4把搅拌好的镶嵌胶缓缓倒入硅胶模具,使液体完全覆盖切片部分。 6.2.5静置10-20分钟,待灌胶完全冷却后,剥出切片。 6.3研磨 6.3.1使用600目水砂皮,对切片正反面进行预磨,使两面平整,并修平切片边缘。 6.3.2使用1000目水砂皮,将切片磨至待检测的断面处;旋转90度消除磨痕。 6.3.3使用1500目水砂皮,消除800目水砂皮造成的损伤层;旋转90度,消除磨痕。 6.3.4使用2500目水砂皮,消除1500目水砂皮造成的损伤层;旋转90度,消除磨痕。 6.4抛光

金相切片制作指引 1. 切片适用范围 1.1适用于对流程中层压、钻孔、沉铜、电镀、塞孔等电路板内在特性的品质分析; 1.2适用于印制线路板的半成品及成品的内在品质验证和评价; 1.3适用于失效产品或其他试验后的印制线路板品质状况的鉴定、分析和评价。 2. 器具和物料 仪器:单轴铣床、微切片模具、切片研磨机、金相显微镜。 物料:各类砂纸(80#,180#,600#,800#,1200#,2500#,3000#,5000#等),水晶胶,抛光粉(0.05um级Al2O3),微蚀液,移液管,吸水纸(或卫生纸)。 3. 切片分类 3.1垂直切片:垂直切片最常使用,是指剖切片与PCB平面垂直的切片,主要用于检测孔壁、镀层、介质等质量状况,也可用于验证钻孔孔径、层间偏位、塞孔等质量状况。 3.2水平切片:水平切片是指剖切片与PCB平面平行的切片,通常用于孔位精度,内层短路等质量及原因调查用。 4. 切片制作 4.1 制作流程:问题分析需求→取板→ERP查询→取样→灌胶→研磨→抛光→微蚀→分析→切片封口→装袋标识。 4.2流程要点: (1)取样:取样时,切割位置距离微切孔的距离不得少于2.5mm;样片中需剖切检测的孔数不得少于3个。(2)灌胶:倒适量水晶胶后,滴入2~3滴催化剂,搅拌均匀,待气泡散尽,再滴入2~3滴固化剂,搅拌均匀。灌胶时,必须从一边慢慢注入,保证微孔内胶液充分填充。 (3)研磨:先用80#和180#的砂纸研磨至孔壁;然后用600#砂纸磨至离孔中心的1/3-1/2之间、通孔的两行平行孔壁出现为止;再依次使用800#、1200#,2500#,5000#的细砂纸分别研磨1~2分钟;研磨时,应不断旋转切片90°研磨,约2~3次为宜。 (4)抛光:抛光切片以在显微镜下观察砂纸磨痕完全消失为合格。 (5)微蚀:在抛光好的剖切面上滴一滴微蚀液,约2~3s后立即用吸水性强吸水纸擦拭干净即可(微蚀时间不可过长,避免微蚀过度铜面氧化);微蚀后应能使各层次清晰辨别。

金相切片的制作过程 1.0材料与设备 设备: 1.1二速研磨/抛光机 1.2.显微镜 材料: 1.1冷埋树脂粉; 1.2冷埋树脂固化剂(可用水晶树脂胶系列代替); 1.3透明切片模; 1.4 研磨砂纸(P180#、P600# P1000# P1500# P2000# P2500# P3000#); 1.5金相切片微蚀液; 1.6抛光布; 1.7强力胶泥 1.8抛光粉; 辅料: 1.1 10%的硫酸除氧化; 1.2酒精清洗残留胶渍; 1.3两个量具(用于装树脂粉末和固化剂); 1.4搅拌条; 1.5吸水棉。

2.0程序: 2.1.1从生产板中剪切需检测样品。依附图Fig 1所示在相应的区域切取样品标本。 2.1.2对于检孔的板而言,为防止被检查区域被损坏,样品剪切应保证离孔边缘最少1mm注意剪切测试时不能穿过孔,否则会因为会损坏孔边缘和外观,导致在孔壁有空洞或分层。 2.2装备与镶埋样品标本: 2.2.1塑钢透明切片模的准备: 221.1用胶纸封住塑钢透明切片模的两端,然后在中间装上少许强力胶泥用于固定样品; 2.2.1.2用镊子夹住被剪切的样品,标准样品被剪切的边缘离孔边缘保留 1 mm剪切的边缘朝上平放置于塑钢透明切片模中间。 2.2.2铸造样品的过程: 2.2.2.1先后倒入合适体积比的冷埋树脂粉和冷埋树脂固化剂于量杯中(如果用树脂胶系列,则先后倒入合适体积比的树脂胶、促化剂和树脂固化剂); 2.2.2.2用搅拌条轻轻搅拌,确保树脂粉与固化剂充分混合至到树脂粉末完全溶解。树脂系列原料混合调配体积比是确保样品成型的关键。 2.2.2.3慢慢将混合树脂倒入切片模具中,倒树脂时必须从样品的一侧往下 倒,以确保树脂穿流过孔,从而清除孔内的空气,避免树脂在后续的固化过程中产生气泡。不要直接从样品上面直接倒入混合树脂,否则将很容易导致空气滞留在树脂模型中,从而导致后续的操作误差影响到实验数据的真实性。 2.2.2.4混合树脂变硬前,在不得以的情况下,可以用搅拌条去除切片模具内的气泡。 2.2.2.5混合树脂完全固化在5-15分钟。 2.2.2.6模型完全固化后,我们需要对固化模进行以下质量检查。 *样品与混合树脂之间不能有间隙。 *混合树脂填实好镀通孔。

微切片制作(十三) 1.13 孔壁怎粗糙 这是业界非常流行的一种说法,笔者时常被问到国际规范对孔壁粗糙是如何检验及允收的。甚至有很多人以话传话,认为规范中允收的上限是1mil,事实上这全是子虚乌有的传说。著名的各国际规范中均从未提到过Hole Roughness一词,只有孔铜破洞(Voids)或孔铜厚度不足等。当然某些供需双方所自行订定的规范则不在此限,且其优先程度也高过国际规范。 "孔壁粗糙"当然是来自钻孔的不良,其中又以钻针情况不佳为主因。说的更仔细一点,那就是针尖上两个第一面(First Facet)的切削前缘(Cutting Lips)出现崩破(Chipping),无法顺利切削玻璃束所致。或针尖外侧两刃角(Corner)崩损磨圆,失去原来直角修整孔壁的功能。于是在破烂刀具的又劈又撞情形下,经常会把迎面而来的纵向玻织束撞成破裂陷落的坑洞,不过横向撞折断者则尚可维持平坦。下附各图中读者可清楚的看到其孔壁放大的细部情形。 图1 迎面而来纵向纱束被劈散成坑的详情(注意:此切片在采样切板时,剪裁落点太靠近孔体,以致造成内层孔环铜箔被严重拉扯弯曲变形的画面,此样已完成PTH与一次铜,故起伏落差情形更为夸张明显)。

图2 此为六层板之全层通孔,各铜箔内环已明显出现钉头(Nail Heading),并有玻织束被挖破的画面,但这种孔壁钻破与钉头之间似乎并无必然的关系。注意:切片制作时的灌胶一定要小心,不但一定要填满而且烘烤硬化时也不可太急,以防胶内产生空洞。如此不但画面不美且还会影响到孔铜厚度的观察与细部真相。 图3 孔壁上虽已出现一个挖破之凹陷,不过铜箔内环并无明显的钉头。 图4 过度钉头几乎一定会出现较大的挖破,出自钻孔的纵向玻璃纱束之挖破,除与钻针尖部的"刃角"损耗有密切关系外,也与钻针的偏转(Run Out)或摇摆(Wobble)有关。此图可清楚见到钉头已远超过允收规格(钉头宽度不可超过铜箔厚度的1.5倍)。 图5 有时钻孔的机械挖破(Gouging)与过度除胶渣(De-smear)的化学蚀溶之间,虽很不容易分辨,其二者从

金相切片的制作过程 1.0 材料与设备 设备: 1.1 二速研磨/抛光机 1.2.显微镜 材料: 1.1 冷埋树脂粉; 1.2 冷埋树脂固化剂(可用水晶树脂胶系列代替); 1.3 透明切片模; 1.4 研磨砂纸(P180#、P600#、P1000#、P1500#、P2000#、P2500#、P3000#); 1.5 金相切片微蚀液; 1.6 抛光布; 1.7 强力胶泥 1.8 抛光粉; 辅料: 1.1 10%的硫酸除氧化; 1.2 酒精清洗残留胶渍; 1.3 两个量具(用于装树脂粉末和固化剂); 1.4 搅拌条; 1.5 吸水棉。 2.0 程序: 2.1 准备测试样品标本:

2.1.1从生产板中剪切需检测样品。依附图Fig 1所示在相应的区域切取样品标本。 2.1.2对于检孔的板而言,为防止被检查区域被损坏,样品剪切应保证离孔边缘最少1mm。注意剪切测试时不能穿过孔,否则会因为会损坏孔边缘和外观,导致在孔壁有空洞或分层。 2.2装备与镶埋样品标本: 2.2.1 塑钢透明切片模的准备: 2.2.1.1 用胶纸封住塑钢透明切片模的两端,然后在中间装上少许强力胶泥用于固定样品; 2.2.1.2用镊子夹住被剪切的样品,标准样品被剪切的边缘离孔边缘保留1 mm,剪切的边缘朝上平放置于塑钢透明切片模中间。 2.2.2 铸造样品的过程: 2.2.2.1先后倒入合适体积比的冷埋树脂粉和冷埋树脂固化剂于量杯中(如果用树脂胶系列,则先后倒入合适体积比的树脂胶、促化剂和树脂固化剂); 2.2.2.2用搅拌条轻轻搅拌,确保树脂粉与固化剂充分混合至到树脂粉末完全溶解。树脂系列原料混合调配体积比是确保样品成型的关键。 2.2.2.3慢慢将混合树脂倒入切片模具中,倒树脂时必须从样品的一侧往下倒,以确保树脂穿流过孔,从而清除孔内的空气,避免树脂在后续的固化过程中产生气泡。不要直接从样品上面直接倒入混合树脂,否则将很容易导致空气滞留在树脂模型中,从而导致后续的操作误差影响到实验数据的真实性。 2.2.2.4混合树脂变硬前,在不得以的情况下,可以用搅拌条去除切片模具内的气泡。 2.2.2.5混合树脂完全固化在5-15分钟。 2.2.2.6模型完全固化后,我们需要对固化模进行以下质量检查。 * 样品与混合树脂之间不能有间隙。 * 混合树脂填实好镀通孔。 * 混合树脂中不能有气泡。 2.3研磨带样品标本的切片模:

1.目的 规范金相切片的制作过程,以及制作过程中,各种设备、备件、工具的使用方法。确保金相切片的正常制作和作业安全。 2.范围 实验室工作人员和其他需要进行金相切片的人员。 3.职责 品质工程师负责监督设备的使用和日常维护,制定本文件,并培训实验室操作人员。 ?实验室人员按照本文件要求进行操作。 4.所需设备和辅助材料 4.1快干型镶嵌胶 4.2固定夹具 4.3加力型剪刀 4.4硅胶模具 4.5搅拌杯、搅拌棒 4.6抛磨机 4.7600目水砂皮、1000目水砂皮、1500目水砂皮、2500目水砂皮 4.8抛光片 4.93um、1um、0.25um抛光剂 4.10抛光冷却液 5.制作流程 预切→灌胶→研磨→抛光→微蚀→显微镜观察、测量和拍照 6.操作方法 6.1预切 6.1.1剪下需要做切片的样品,确保需要检测的位置,没有变形、损伤等问题。 6.1.2在抛磨机上安装600目水砂皮,对样品进行预磨,磨除剪下样品时损伤的区域,将 切面磨至接近需要检测的区域。 6.2灌胶 6.2.1将样品待检测的一面向下,使用固定放稳。 6.2.2把固定好的样品放入硅胶模具中。 6.2.3按照固液体积比例为1:1.1-1.4,混合搅拌镶嵌胶的两种组份。 6.2.4把搅拌好的镶嵌胶缓缓倒入硅胶模具,使液体完全覆盖切片部分。 6.2.5静置10-20分钟,待灌胶完全冷却后,剥出切片。 6.3研磨 6.3.1使用600目水砂皮,对切片正反面进行预磨,使两面平整,并修平切片边缘。 6.3.2使用1000目水砂皮,将切片磨至待检测的断面处;旋转90度消除磨痕。 6.3.3使用1500目水砂皮,消除800目水砂皮造成的损伤层;旋转90度,消除磨痕。