浅析450m2高炉拨风自动控制系统

摘要高炉鼓风机是高炉冶炼过程中的重要设备,在生产过程中一旦出现高炉鼓风机故障停机,供风中断,就会造成高炉“坐料”、“风口灌渣”等恶性事故,严重影响高炉生产。不仅造成设备损失,而且缩短高炉使用寿命。但是,对于长期连续运转的鼓风机来说,我们是无法保证完全的无故障生产。因此,开发高炉披风自动控制装置,保障高炉安全稳产就具有重要意义。

关键字拨风PLC供风

一、拨风装置的工艺流程

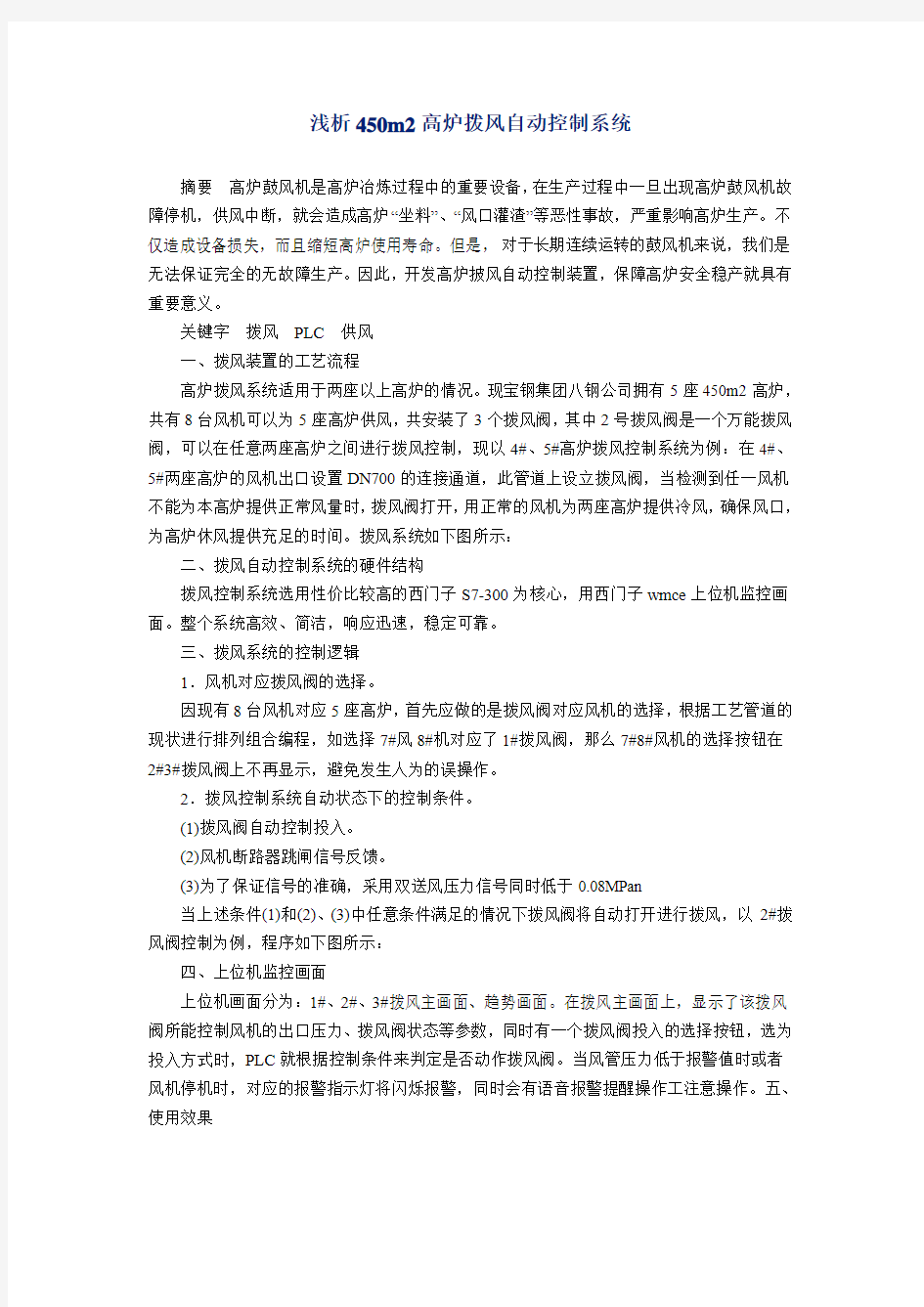

高炉拨风系统适用于两座以上高炉的情况。现宝钢集团八钢公司拥有5座450m2高炉,共有8台风机可以为5座高炉供风,共安装了3个拨风阀,其中2号拨风阀是一个万能拨风阀,可以在任意两座高炉之间进行拨风控制,现以4#、5#高炉拨风控制系统为例:在4#、5#两座高炉的风机出口设置DN700的连接通道,此管道上设立拨风阀,当检测到任一风机不能为本高炉提供正常风量时,拨风阀打开,用正常的风机为两座高炉提供冷风,确保风口,为高炉休风提供充足的时间。拨风系统如下图所示:

二、拨风自动控制系统的硬件结构

拨风控制系统选用性价比较高的西门子S7-300为核心,用西门子wmce上位机监控画面。整个系统高效、简洁,响应迅速,稳定可靠。

三、拨风系统的控制逻辑

1.风机对应拨风阀的选择。

因现有8台风机对应5座高炉,首先应做的是拨风阀对应风机的选择,根据工艺管道的现状进行排列组合编程,如选择7#风8#机对应了1#拨风阀,那么7#8#风机的选择按钮在

2#3#拨风阀上不再显示,避免发生人为的误操作。

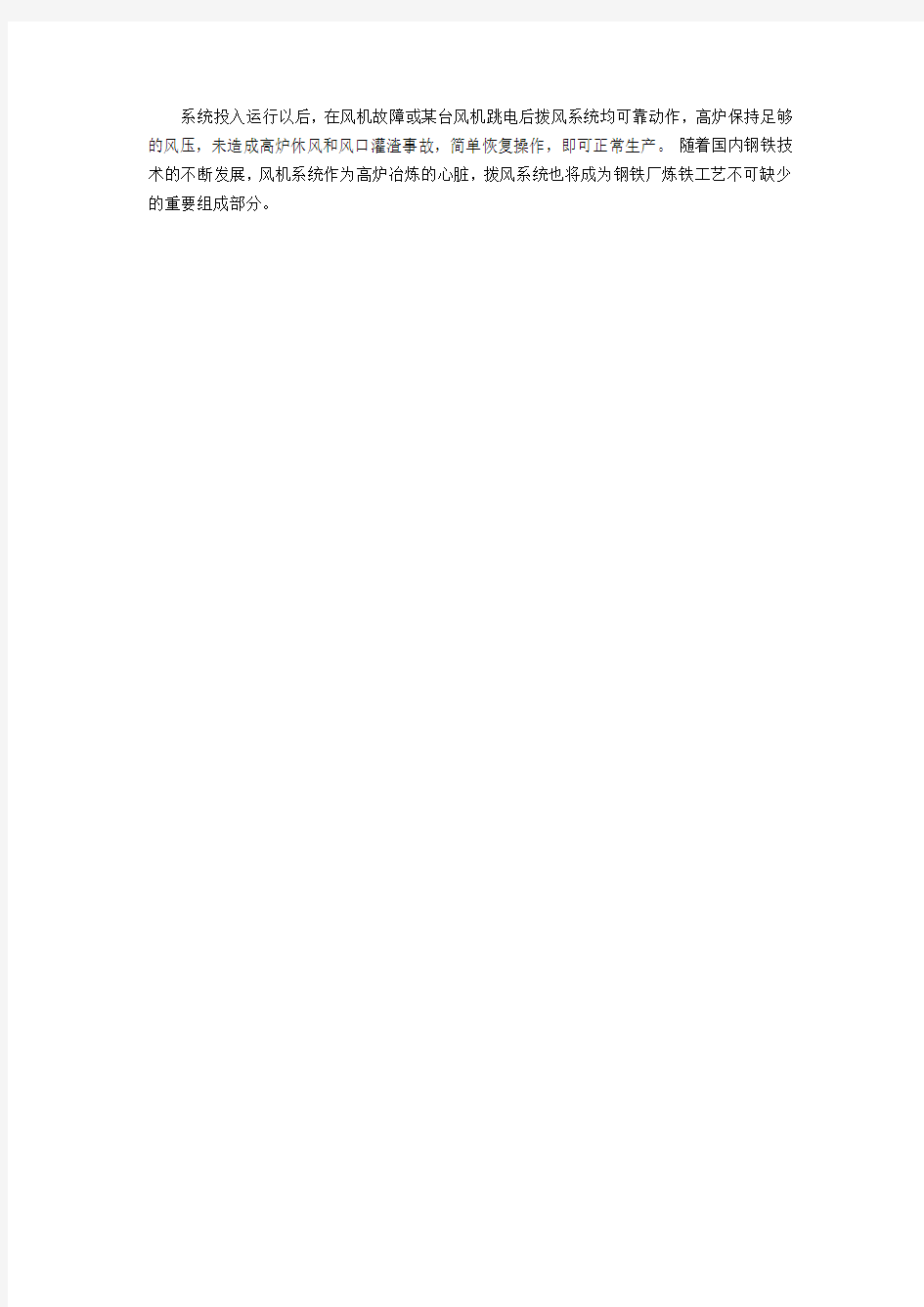

2.拨风控制系统自动状态下的控制条件。

(1)拨风阀自动控制投入。

(2)风机断路器跳闸信号反馈。

(3)为了保证信号的准确,采用双送风压力信号同时低于0.08MPan

当上述条件(1)和(2)、(3)中任意条件满足的情况下拨风阀将自动打开进行拨风,以2#拨风阀控制为例,程序如下图所示:

四、上位机监控画面

上位机画面分为:1#、2#、3#拨风主画面、趋势画面。在拨风主画面上,显示了该拨风阀所能控制风机的出口压力、拨风阀状态等参数,同时有一个拨风阀投入的选择按钮,选为投入方式时,PLC就根据控制条件来判定是否动作拨风阀。当风管压力低于报警值时或者风机停机时,对应的报警指示灯将闪烁报警,同时会有语音报警提醒操作工注意操作。五、使用效果

系统投入运行以后,在风机故障或某台风机跳电后拨风系统均可靠动作,高炉保持足够的风压,未造成高炉休风和风口灌渣事故,简单恢复操作,即可正常生产。随着国内钢铁技术的不断发展,风机系统作为高炉冶炼的心脏,拨风系统也将成为钢铁厂炼铁工艺不可缺少的重要组成部分。

高炉的休风送风及煤气 处理 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

高炉的休风、送风及煤气处理1短期休风、送风程序 短期休风与送风由值班长主持,高炉工长执行。 1)休风前的准备工作 (1)由高炉值班工长提出,值班长批准,并取得作业区调度室、燃气调度室同意。 (2)休风前联系作业区调度室、动力作业区调度室,通知鼓风机、热风炉、卷扬主控室、煤粉喷吹。 (3)出净渣铁 (4)检查风口、冷却壁等冷却设备,如果发现损坏要适当的闭水,并准备更换。 2)休风程序 (1)向炉顶各部通蒸汽。

(2)炉顶停止打水。 (3)停止富氧。 (4)停止喷吹。 (5)高压转常压、减风到50%。 (6)除尘器停止打灰。 (7)关风温调节阀,停止上料。 (8)全开炉顶放散阀。 (9)热风炉停止燃烧。 (10)关煤气切断阀(事先要通知燃气管理室)。 (11)继续减风、直到最低水平。 (12)打开风口视孔盖。

(13)高炉发出“休风指令”。 (14)关送风热风炉的热风阀、冷风阀,开废气阀放净废气。 (15)开倒流阀进行倒流休风。 (16)热风炉发出:“休风操作完毕信号”。 3)短期休风的送风 (1)休风检修项目和任务完成,插好煤枪。 (2)关上风口视孔盖。 (3)高炉发出送风指令。 (4)关倒流阀停止倒流。 (5)开送风热风炉的冷风阀、热风阀,同时关上废气阀。 (6)热风炉发出“送风操作完毕”信号。

(7)逐渐关放风阀回风。 (8)开冷风大闸及风温调节阀。 (9)通知燃气作业区送煤气。 (10)开煤气切断阀 (11)关炉顶放散阀。 (12)关炉顶蒸汽 (13)高炉视炉况转入正常操作。 (14)联系燃气调度热风炉点炉。 4)短期休风、送风的注意事项 1)为了防止煤气爆炸,必须往炉顶各部通入蒸汽或氮气,在休风期间要保持其炉顶压力为正压。

炼铁高炉送风装置(送风支管)的应用与改造 众所周知,炼铁高炉送风装置(送风支管),是高炉炉前设备中至关重要的组成部件,也是热风管道系统中的薄弱环节,很容易出现特殊状况发生的地方,是决定高炉能否正常生产的关键。目前国内高炉普遍存在着漏风、发红、外表温度高、使用寿命短、因漏风造成热能损失过大等诸多弊病,难以满足高炉冶炼对送风装置的使用要求。 在使用原有铰链型送风装置的高炉投产后,随着高炉冶炼的强化和风温、富氧、顶压水平的提高,高炉送风装置会出现漏风、发红的现象,为了维持生产,被迫临时采取吹冷风和打水处理,严重的将采取将法兰全部焊死的方法进行处理,无法维持生产时只能采取打包箍等作业,或将该装置换下。但新的送风装置换上后仍会出现上述现象的发生,所以严重的影响了正常生产,并造成了热能的严重损耗和生产产量的下降。 我们知道,热风带入高炉的热量约占总温度的四分之一,目前热风炉温度所能提到的风温是1000—1300℃,提高热风温度是降低焦比的重要手段,也有利于煤粉的喷吹量,然而送风装置的漏风、发红限制住了热风温度、富氧率、煤粉的喷吹量的提高。热风炉制造风温所产生的热量,是通过输送管道输入炉内的。比如在输送环节中,热风在没有进入高炉前已丧失掉1℃的温度的话,那么热风炉在继续制热过程中,将会多消耗多少焦炭来提高所丧失的那1℃的温度呢?这将会给高炉在生产过程中所带来多大的损失呢?所以防止送风装置的漏风而带来的热能损耗问题是何等的重要。那么对现有设备的合理改造和使用新型、寻找新的行之有效的、可替代的高炉送风装置势在必行,也是强化冶炼的必要手段之一。 而唐山金山冶金设备有限公司研制生产的、具有8项专利的—金山迷宫式高炉送

课题:高炉自动上料(配料)控制系统的设计与制作 系部:机电工程学院 专业:电气自动化技术 班级: 姓名:李瑞 学号: 指导老师: 2019.3.15 第28 页共20页

目录 摘要 (31) 第一章序言 (31) 1.1课题意义 (32) 1.2课题来源 (33) 1.3国内外高炉自动控制系统的研究现状和趋势 (33) 1.3.1高炉计算机控制发展 (33) 1.3.2炼铁自动化技术的现状 (34) 1.3.3高炉自动化系统的发展趋势 (34) 1.4毕业设计主要任务 (35) 1.5本章小结 (35) 第2章高炉上料生产工艺 (35) 2.1高炉上料系统的组成与工作原理 (36) 2.1.1高炉上料系统自动控制概述 (37) 2.1.2高炉上料控制系统流程 (37) 2.2高炉炼铁生产工艺简介 (39) 第三章可编程控制器及PID控制 (39) 3.1可编程控制器 (40) 3.2PID控制 (41) 第四章高炉上料系统的软件设计 (42) 4.1PLC程序设计 (42) 4.2槽下设备运转控制 (45) 4.3主卷上料小车的连锁控制 (45) 结束语 (47) 谢辞 (47) 参考文献 (48) 第30页共20页

在冶金企业中,高炉给料系统是一个非常重要的复杂的设备系统。为了保证高炉进料的稳定、安全、高效工作,高炉进料计算机自动控制的设计与实现显得尤为重要。在提高控制系统控制精度的基础上,进一步提高了高炉进给操作的可靠性、安全性和稳定性,为高炉的生产提供了可靠的保证。本文结合实际科研项目——高炉进料系统自动改造,开发设计了一套高炉进料生产线自动控制系统。本项目跟踪国内外先进技术,采用目前先进的无钟炉具设备,提高设备可靠性,降低备件消耗,节约成本。在国内外生产过程控制技术发展的基础上,开发设计了可编程控制器控制系统。在本系统中,PLC作为核心部件,对整个生产线起到监控作用,各种电磁阀等机械部件发出控制指令,并结合组态软件完成论文的要求。根据PLC的输入和输出点进行硬件配置;根据PLC编程的特点,采用与工厂电路图最接近的方法——梯形图编制软件,并将软件划分为几个模块。通过组态软件实现操作界面、数据显示、设备状态、布匹设置、历史趋势、打印管理。用户可以修改各种数据。在原有常规控制系统的基础上进行了优化。采用PID控制对进给流量阀进行调节和控制。采用精确的结构模型对高炉进料系统进行了详细的分析,有效地解决了进料流量阀相对误差较大的问题,实现了快速调整,为高炉稳定高产创造了条件。 关键词:高炉自动上料系统;PLC;PID控制 第一章序言 高炉炼铁在钢铁冶金行业中,是最重要的组成部分。高炉炼铁是一个连续的过程,其通过氧化还原反应,将铁矿石还原生成生铁。各种原料包括铁矿石、焦炭和助熔剂按成分比例,由炉顶加料装置批次被送至高炉内,炉喉面要维持在一定的高度。铁矿石和焦炭在炉中变化成为交替的层状结构,在下降的过程中,矿石逐渐变成铁水和熔渣,聚集在炉中,并定期从释放口放出。高炉供料系统是炼铁生产的重要组成部分,供料系统通过料车分开,分为配料系统和上料系统前后两部分,本文主要阐述上料系统的硬件和软件的设计。 第28 页共20页

高炉的休风、送风及煤气处理 1 短期休风、送风程序 短期休风与送风由值班长主持,高炉工长执行。 1) 休风前的准备工作 (1) 由高炉值班工长提出,值班长批准,并取得作业区调度室、燃气调度室同意。 (2) 休风前联系作业区调度室、动力作业区调度室,通知鼓风机、热风炉、卷扬主控室、煤粉喷吹。 (3) 出净渣铁 (4) 检查风口、冷却壁等冷却设备,如果发现损坏要适当的闭水,并准备更换。 2) 休风程序 (1) 向炉顶各部通蒸汽。 (2) 炉顶停止打水。 (3) 停止富氧。 (4) 停止喷吹。 (5) 高压转常压、减风到50%。 (6) 除尘器停止打灰。 (7) 关风温调节阀,停止上料。 (8) 全开炉顶放散阀。 (9) 热风炉停止燃烧。 (10) 关煤气切断阀(事先要通知燃气管理室)。 (11) 继续减风、直到最低水平。 (12) 打开风口视孔盖。 (13) 高炉发出“休风指令”。

(14) 关送风热风炉的热风阀、冷风阀,开废气阀放净废气。 (15) 开倒流阀进行倒流休风。 (16) 热风炉发出:“休风操作完毕信号”。 3) 短期休风的送风 (1) 休风检修项目和任务完成,插好煤枪。 (2) 关上风口视孔盖。 (3) 高炉发出送风指令。 (4) 关倒流阀停止倒流。 (5) 开送风热风炉的冷风阀、热风阀,同时关上废气阀。 (6) 热风炉发出“送风操作完毕”信号。 (7) 逐渐关放风阀回风。 (8) 开冷风大闸及风温调节阀。 (9) 通知燃气作业区送煤气。 (10) 开煤气切断阀 (11) 关炉顶放散阀。 (12) 关炉顶蒸汽 (13) 高炉视炉况转入正常操作。 (14) 联系燃气调度热风炉点炉。 4) 短期休风、送风的注意事项 1) 为了防止煤气爆炸,必须往炉顶各部通入蒸汽或氮气,在休风期间要保持其炉顶压力为正压。 2) 如果休风前高炉悬料,必须将料面坐下来后方可休风。 3) 在休风或者炉内低压状态下,禁止除尘器打灰。

高炉热风炉自动控制系统 1.l 概述 1.1.1 研究背景 高炉热风炉是给高炉燃烧提供热风以助燃的设备,是一种储热型热交换器。国内大部分高炉均采用每座高炉带3至4台热风炉并联轮流送风方式,保证任何瞬时都有一座热风炉给高炉送风,而每座热风炉都按:燃烧-休止-送风-休止-燃烧的顺序循环生产。当一座或多座热风炉送风时,另外的热风炉处于燃烧或休止状态。送风中的热风炉温度降低后,处于休止状态的热风炉投入送风,原送风热风炉即停止送风并开始燃烧、蓄热直至温度达到要求后,转入休止状态等待下一次送风。 热风炉是一个非线性的、大滞后系统,影响热风炉的因素有很多,并且各种因素相互牵制,因此导致它的控制过程非常复杂,很难用精确的数学模型描述。用传统的方法建模,使整个控制系统置于模型框架下,缺乏灵活性及应变性,很难胜任对复杂系统的控制。 1.1.2 国内热风炉控制系统现状及存在的问题 目前许多钢厂热风炉控制系统采用由可编程控制器(PLC)与过程控制器(或集散系统)分别完成电气与仪表控制的方法进行控制。例如改造前的广钢3#高炉热风炉采用HONEYWELL S9000过程控制器完成仪表控制,采用西门子S5115U可编程控制器完成换炉控制;莱钢1#750M3高炉热风炉控制系统采用美国MODICON公司的E984-685 PLC完成顺序控制和回路控制;鞍钢10号高炉热风炉采用英国欧陆公司生产的网络6000过程自动化(DCS)控制系统完成热风炉燃烧控制,通过接口与MODICON(PLC)通讯,由PLC完成热风炉自动换炉、送风控制;宝钢1#高炉热风炉电控系统采用日本安川CP-3500H PLC,仪表控制系统采用日本横河CENTUM-CS集散控制系统,上位机采用HP-9000,电气的PLC和仪表的现场控制站间以V-NET 网连接,上位机间通过以太网连接,V-NET网和以太网间通过ACG(通信接口)连接。 这类热风炉存在的问题主要有两方面: (1)基础自动化控制系统设计不合理 大都采取用可编程序控制器和过程控制器(或集散系统)分别完成的方法进行控制。这种方法的缺点是为了将各部分连接成一个统一的系统,必须投入相当大的工程费用、时间和专门知识将不同类型的软件和用户接口予以配置、编程、调试和测试。这使得整个控制系统变得复杂、维护困难。 (2)热风炉燃烧控制问题 传统的高炉热风炉燃烧自动化系统采用数学模型计算所需的加热煤气流量和助燃空气流量,并计算出空燃比。热风炉流量设定数学模型的基本原理是使燃烧时热风炉格子砖的蓄热量能够满足热风温度和流量的要求,以获得最佳经济效益。由于热风炉的燃烧过程是一个连续的动态变化过程,控制的主要困难是不能及时得到控制作用的反馈信息,等到控制效果能通过输出测量体现时,此时的控制作用强度往往已过头了。因此,欲实现燃烧过程的实时控制,所需的数学模型相当复杂。此外,对于燃烧高炉煤气和焦炉煤气的具有三眼燃烧器的热风炉来说,由于高炉煤气和焦炉煤气分别送入,因此需分别进行高炉煤气和焦炉煤气流量控制,且需进行高炉煤气和焦炉煤气流量比例控制,这使得系统回路更多、更复杂,同时还需设置煤气成分分析仪,这种仪器不仅昂贵,而且还需要良好的维护。一座高炉通常都带有4个(或3

高炉短期休风安全规定示 范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

高炉短期休风安全规定示范文本 使用指引:此管理制度资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1. 联系煤气管理室、鼓风机站、热风炉、上料系统、 本厂调度室、取得同意后方能进行休风,并通知相关设备 维护人员。 2. 高炉炉顶、除尘器、切断阀、荒煤气管道要通蒸 汽。 3. 高炉高压按规程转入常压操作: 3.1开放风阀放风、停止上料、风温自动改手动、停喷 煤,关冷风调节阀及冷风大闸。 3.2开炉顶放散阀,并联系煤气管理室充压,经同意 后,方可关切断阀。 3.3通知热风炉倒流,打开风口视孔盖。 3.4热风炉,关送风炉的冷风阀、热风阀,并放净废

气。 4.倒流程序 4.1 用倒流阀进行倒流程序: 4.2 高炉正常休风后,开倒流阀进行倒流。 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion

高炉上料自动控制系统中几个关键环节的设计摘要:高炉上料过程必须做到及时、准确,操作灵活,靠人工操作已不能满足生产需要,自控系统成为高炉生产中不可缺少的环节,因此,必须高度重视高炉自控系统的设计工作。 关键词:自控系统;布线;配料;环形布料;定点布料;扇形布料;料制参数 abstract: the blast furnace process must be done timely, accurate, flexible operation, can no longer rely on manual operations to meet production needs, the automatic control system to become an indispensable component in the blast furnace production, therefore, we must attach great importance to the design of the blast furnace automation system. key words: automatic control system; wiring; ingredients; circular fabric; the sentinel fabric; fan-shaped cloth; material system parameters 中图分类号:tb486+.3文献标识码:a 文章编号:2095-2104(2012) 高炉上料是炼铁生产中非常重要的环节,是衔接上、下游生产工序的纽带,且控制工艺复杂,实时性要求高,一旦出现问题,将给炼铁生产造成严重影响,甚至休风停产。因此,必须设计好高炉上料系统的自动控制方案,并且结合生产工艺,优化控制细节。下

6.3 高炉送风系统 高炉送风系统是为高炉冶炼提供足够数量和高质量风的鼓风设施,送风系统的设备主要包括高炉鼓风机,热风炉,加湿或脱湿装置,送风管道和阀门等。 6.3.1 高炉鼓风机 高炉鼓风机是高炉冶炼的重要动力设备。它不仅直接为高炉冶炼提供所需的氧气,还为炉内煤气流的运动克服料柱阻力提供必需的动力,使高炉生产中各种气体循环流动。高炉鼓风机是高炉的“心脏”。 6.3.1.1 高炉鼓风机技术要求 (1) 有足够的送风系统能力,即不仅能提供高炉冶炼所需要的风量,而且鼓风机的出口压力要能够足以克服送风系统的阻力损失,高炉料柱阻力损失以保证有足够高的炉顶煤气压力。 (2) 风机的风量及风压要有较大宽的调节范围,即风机的风量和风压均应适应与炉况的顺行。冶炼强度的提高与降低,喷吹燃料与富氧操作以及其他的多种因数变化的影响。 (3) 送风均匀而稳定,即风压变动时,风量不得自动的产生大幅度变化。 (4) 能够保证长时间连续,安全及高效率运行。 6.3.1.2 高炉鼓风机选择 (1) 鼓风机出口风量的计算 鼓风机出口风量包括入炉风量、送风系统漏风量和热风炉换炉时的充风量之和。计算时用标准状态下的风量表示。 1)高炉入炉风量的计算 1440 j u v Iq V q = 式中: v q ——高炉入炉风量,min /m 3; u V ——高炉有效容积,3m ; I ——冶炼强度,d t/m 3 ?,一般取综合冶炼强度,本设计为1.1; j q ——每吨干焦的耗风量,t /m 3 。

每吨干焦的耗风量与焦炭的灰分含量和风的湿度有关,焦炭灰分为12%时, 每吨干焦的耗风量一般为2550t /m 3 。 min /m 33.62331440 2550 1.132001440 3j u v =??= = Iq V q 2)送风系统漏风量损失计算 v o q ηq ?= 式中 o q ——送风系统漏风量损失,min /m 3 ; η——漏风系数,正常情况,大型高炉为10%左右,中小型高炉为% 15左右。 min /m 33.62333.6233%103v o =?=?=q ηq 3)热风炉换炉时的充风量计算 热风炉换炉充风量,热风炉换炉时,若风机仍按照原来的风量送风,高炉风口的风压势必会降低,从而导致炉内的煤气流动性,影响炉况稳定,这种情况虽然对于中小型高炉影响并不重要,但是对于大型高炉来说,影响不可忽视,大型高炉热风炉操作时,为了维护高炉风口风压不变,风纪从定风量调节,即增加风纪的供风量,充入送风的热风及充风时间长短等有关,按标准计算充风量比较复杂,生产中是根据经验公式估算,或按经验取值确定。 其经验公式如下: v o q C q ?=’ 式中:’o q ——热风炉换炉时的充风量 C ——充风量占入炉风量的百分数(%),取C =%10 min /623.33m 33.6233 %103 v o =?=?=q C q ’ 4)鼓风机出口风量计算 min /99.747933.62333.62333.6233 3o o v c m q q q q =++=++=’ (2) 鼓风机出口风压的确定 高炉鼓风机出口风压等于高炉料柱阻力损失,炉顶煤气压力和送风系统的管道阻力损失三者之和。 1)炉顶煤气压力1P

ICS YB H 中华人民共和国黑色冶金行业标准 YB/T XXXX—2008 高炉进风装置 Hot blast blowpipe apparatus (征求意见稿) 2008-XX-XX发布2008-XX-XX实施

前言 本标准由中国钢铁工业协会提出。 本标准由冶金机电标准化技术委员会归口。 本标准起草单位:世林(漯河)冶金设备有限公司。 本标准主要起草人:冯力、李鹏飞、冯国兴、李云超。 本标准参加起草人:林留柱、吕江涛、王怀柱、杨国良、杨国宇、袁静波、辛俊杰、张海佑、李红伟、王宏毅。 本标准于2008年月日首次发布。

高炉进风装置 1 范围 本标准规定了高炉进风装置的术语和型号、技术要求、检验与试验、检验规则、标志及包装、贮存和运输、安装与使用等要求。 本标准适用于高炉容积在不同级别的高炉进风装置。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 699 优质碳素结构钢 GB/T 700 碳素结构钢(GB/T 700-2006 neq ISO 630:1995) GB/T 985 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸 GB/T 1184 形状和位置公差未注公差值(eqv ISO 2768-2:1989) GB/T 1804 一般公差未注公差的线性和角度尺寸的公差(eqv ISO 2768-1:1989) GB/T 3077 合金结构钢(GB/T 3077-1999 neq DIN EN 10083-1:1991) GB/T 3280 不锈钢冷轧钢板 GB/T 5117 碳钢焊条(GB/T5177-1995 eqv ANSI/AWS A5.1:1991) GB/T 5118 低合金钢焊条(GB/T 5118-1995 neq ANSI/AWS A5.5:1981) GB/T 8110 气体保护电弧焊用碳钢、低合金钢焊丝(GB/T 8110-1995 neq ANSI/AWS A5.18:1979)GB/T 8163 输送流体用无缝钢管 GB/T 11345-1989 钢焊缝手工超声波探伤方法和探伤结果分级 GB/T 12777-1999 金属波纹管膨胀节通用技术条件 YB/T 036.3 冶金设备制造通用技术条件铸钢件 YB/T 036.11 冶金设备制造通用技术条件焊接件 YB/T 036.16 冶金设备制造通用技术条件热处理件 YB/T 036.17 冶金设备制造通用技术条件机械加工件 YB/T 036.21 冶金设备制造通用技术条件包装 YB/T 208 冶金机械设备安装工程施工及验收规范炼铁设备 YB/T 4059 金属包覆高温密封圈 YB/T 5201 致密耐火浇注料常温抗折强度和耐压强度试验方法 3 术语和型号 3.1 术语 下列术语和定义适用于本标准。 3.1.1 高炉进风装置Hot blast blowpipe apparatus 高炉进风装置位于热风管道末端,是连接热风围管与高炉之间的通道,包括热风围管以下到高炉炉缸之间的设备,其中有喇叭管、连接管、补偿器、弯管、直吹管、窥视孔装置及相关联接件等。 高炉进风装置的作用是将热风围管送来的热风通过风口送入高炉炉缸,还可通过它向高炉喷吹燃料。高炉进风装置也可称为高炉送风支管。

高炉休风检修安全规定(最新 版) Safety management refers to ensuring the smooth and effective progress of social and economic activities and production on the premise of ensuring social and personal safety. ( 安全管理) 单位:_______________________ 部门:_______________________ 日期:_______________________ 本文档文字可以自由修改

高炉休风检修安全规定(最新版) 第1条休风点火时,应将火源装入料车内,从炉顶点火,禁止从炉喉入孔处点火。(绞车系统发生故障时除外)点火前,检修人员不经安全科或值班工长同意,不得擅自上炉顶。 第2条参加高炉检修的干部、工人必须佩戴齐全防护用品。在高空,煤气等危险部位作业的人员,必须系好安全带。检修人员不得少于二人,工作完毕,必须同离开现场,工作中应定人监护,禁止一人工作。 第3条检修炉顶放散阀或料斗设备时,必须在大小料钟上面压料(矿石、烧结矿、水渣)打开炉喉入孔,堵严所有风口。 第4条更换风口的操作与检修料斗内设备及炉顶放散阀不

准同时进行,如果非同时进行不可,必须请示检修主要负责人批准后方可同时进行。 第5条休风点火后,在炉顶工作开始前,绞车值班人员必须将所有的电闸拉掉,切断总电源,并指定专人监护。需要动车前,检修负责人应亲自与绞车负责人和专门监护人联系,确认无误后方可启动。 第6条凡在旋转漏斗以上部位动火检修时,大、小料钟必须固定和压料。 第7条在煤气设备上动火,要进入设备内工作时,必须经过煤气防护人员同意后方可工作。 第8条凡进入煤气区域检修或检查时,检修人员必须与生产岗位负责人取得联系。负责检修的人员应不少于二人。 第9条检修中,发现了不安全的因素,检修人员要及时向负责检修的领导汇报,经检查和采取了安全措施后再进行工作。 第10条休风后,出现需要增减检修项目时,负责检修人员必须和主管检修的领导联系汇报,并采取有效的安全措施后,方

高炉上料自动控制系统 【摘要】本文主要论述了罗克韦尔控制系统在包钢万腾钢铁1#高炉中的应用。对自动控制系统的组成、硬件配置、控制过程及控制功能的实现进行了详细阐述。 【关键词】罗克韦尔控制系统;装料控制;布料控制 0 概述 高炉上料装置是生产中的重要环节,提高其自动化水平,可以大大减轻工人劳动强度,提高生产效率,同时通过原料的精确配比,又可提升产品的品质和质量。高炉上料自动控制系统采用PLC完成所有的顺序控制过程、数据采集、自动调节、事故处理及报警等工作。计算机负责监控和人机对话,PLC和计算机通过光纤进行通讯,进行动态数据交换,实现点对点通讯,控制与监控分开,可靠性高。 1 上料系统的控制方案 万腾钢铁1#高炉上料控制系统分为槽下配料和小车上料及炉顶布料三部分构成,采用的是卷扬小车自动上料,炉顶是单罐式无料钟炉顶,槽下矿槽为单列左右对称布置,高炉料车卷扬采用的是两套变频传动,互为备用。溜槽布料倾角和节流调节采用比例阀控制,炉顶探测料面采用2根变频调速垂直探尺。炉顶其它设备采用的是液压传动。溜槽、料溜调节阀的位置检测装置采用的是三个增量型编码器。在上料过程中,炉料先投进受料斗里,随后放入料罐中,在这个过程中,由于高炉不能和大气相通,通过控制炉顶放散阀、均压阀、上密阀、料斗翻板、下密阀、料流阀的顺序开关来实现高炉的正常下料,通过控制α、β、γ来实现高炉布料。 根据高炉上料系统的工艺要求,综合考虑控制的可靠性及实用性,其设计方案如下。 高炉上料自动控制系统由一套冗余PLC及三个远程I/O站组成。CPU机头及高炉炉顶I/O位于高炉主控楼PLC室,CPU、电源模块及通讯模块采用冗余方式。炉顶远程I/O主要控制炉顶设备及布料器、探尺等炉顶设备。槽下设备远程I/O站位于矿槽主控楼,主要控制槽下配料设备以及槽下液压站设备。卷扬远程I/O站位于卷扬液压站,主要控制炉顶液压站及与卷扬西门子300PLC的硬连接控制。矿槽除尘远程I/O站,主要控制矿槽除尘风机、仓壁振动器及刮板机等除尘系统设备。 2 控制系统的硬件配置 整个上料系统包括一套冗余PLC系统和三个远程I/O站。冗余PLC包括CPU

送风制度 1.送风制度的概念 在一定的冶炼条件下,确定合适的鼓风参数和风口进风状态。 2.适宜鼓风动能的选择 高炉鼓风所具有的机械能叫鼓风动能。适宜鼓风动能应根据下列因素选择: ◆原料条件 原燃料条件好,能改善炉料透气性,利于高炉强化冶炼,允许使用较高的鼓风动能。原燃料条件差,透气性不好,不利于高炉强化冶炼,只能维持较低的鼓风动能。 ◆燃料喷吹量 高炉喷吹煤粉,炉缸煤气体积增加,中心气流趋于发展,需适当扩大风口面积,降低鼓风动能,以维持合理的煤气分布。但随着冶炼条件的变化,喷吹煤粉量增加,边缘气流增加。这时不但不能扩大风口面积,反而应缩小风口面积。因此,煤比变动量大时,鼓风动能的变化方向应根据具体实际情况而定。 ◆风口面积和长度 在一定风量条件下,风口面积和长度对风口的进风状态起决定性作用。 风口面积一定,增加风量,冶强提高,鼓风动能加大,促使

中心气流发展。为保持合理的气流分布,维持适宜的回旋区长度,必须相应扩大风口面积,降低鼓风动能。 ◆高炉有效容积 在一定冶炼强度下,高炉有效容积与鼓风动能的关系见表4—1。 表4—1 高炉有效容积与鼓风动能的关系 高炉适宜的鼓风动能随炉容的扩大而增加。炉容相近,矮胖多风口高炉鼓风动能相应增加。 鼓风动能是否合适的直观表象见表4—2。 表4—2 鼓风动能变化对有关参数的影响

3.合理的理论燃烧温度的选择 风口前焦炭和喷吹燃料燃烧所能达到的最高绝热温度,即假定风口前燃料燃烧放出的热量全部用来加热燃烧产物时所能达到的最高温度,叫风口前理论燃烧温度。 理论燃烧温度的高低不仅决定了炉缸的热状态,而且决定炉缸煤气温度,对炉料加热和还原以及渣铁温度和成分、脱硫等产生重大影响。 适宜的理论燃烧温度,应能满足高炉正常冶炼所需的炉缸温度和热量,保证渣铁的充分加热和还原反应的顺利进行。理论燃烧温度过高,高炉压差升高,炉况不顺。理论燃烧温度过低,渣铁温度不足,炉况不顺,严重时会导致风口灌渣,甚至炉冷事故。 理论燃烧温度提高,渣铁温度相应提高,见图4—1。

高炉送风装置的焊接工艺 【摘要】综述了钢结构在焊接产生应力破坏的一般规律,提出了在制作高炉用焊接结构中所应该遵循的一般条件,并对该类结构的工艺发展方向进行了一定的探讨。在生产实践中,对安全性要求很高的焊接结构和焊接工艺的设计安排充满了丰富的特殊性,因此,具体问题须具体对待。 【关键词】高温、高压;热变形;焊接结构;使用安全性;工艺经济性 1.引言 高炉以其规模大、效率高、成本低的优势成为当今主要的炼铁方法,送风装置作为高炉的主要加热部件不仅要向高炉内部吹入高温、高压的气流还要在有需要时向高炉内部吹入煤粉,其特殊的工况在冶金设备中具有广泛的代表性。 为优化、提升高炉送风装置的使用性能可从其材料、结构、焊接工艺等多方面入手。焊接是现代工业生产中一种重要的金属加工工艺,作为一门专业性很强的技术,在制造业占有很重要的位置。作为以焊接产品为主打产品,以焊接工艺为关键工艺方法的企业,特别是从事具有爆炸危险的锅炉、高炉、压力容器制造的企业,对产品的焊接质量提出了更高的要求。 2.高炉送风装置的使用特点和结构特点 高炉送风装置安装时,上部用螺栓紧固在热风围管、主体通过弹性装置固定在炉皮炉皮上,焊角高度大约10mm,双面焊接;在制作过程中,理想材料为耐磨、耐高温的钢板,制作工程以焊接为主; 高炉送风装置主要工况:内部风温:1250℃;内部风压:0.5Mpa。局部表面最高温度≥200℃。由此可见,高炉给料设备有以下使用特点: 2.1工作环境恶劣,温度高,结构件的热变形明显,并且降低了材料的硬度。 2.2内部通过高压气流产生一定震动,整体受循环应力作用,对焊接结构的应力影响尤其明显。 2.3高炉生产要连续运行,对内部结构的稳定性要求较高。 2.4内部气体流多为有毒气体,严禁泄露,对气密性要求较高。 2.5高炉炉体庞大,在长期高温工况下变形严重,送风装置虽具有一定的弹性变形量但很容易在炉体具有较大尺寸变形时达到自身极限,这是就要承受很强

高炉鼓风机拨风系统标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

高炉鼓风机拨风系统改造 杜贞晓 引言在高炉工艺流程中,高炉鼓风机是高炉动力的来源,鼓风机必须给高炉提供充足、富余的风量才能保证高炉正常生产。然而,在高炉炼铁生产过程中,各种不可预测的故障时有发生,小故障可以及时处理,但是重要的连锁信号或高压供电一旦出现问题就导致鼓风机断风或直接停机,致使高炉突然无风压,引起高炉灌渣等重大生产事故。为避免这种重大事故的发生,我们第二炼铁厂根据实际情况,提出在鼓风机之间加拨风系统。 关键词拨风保障高炉送风避免灌渣 概述 拨风系统是两座高炉鼓风机其中一台故障,不能正常送风,另一台风机通过管道把一部分风压临时拨给故障风机,防止有故障的高炉断风的系统。风机故障一般分为停机和安全运行两种情况,我们这套系统针对这两种情况设计了拨风的要求和和条件。这套系统投资小,现场设备较少,设计思路简洁明了,作用大,为避免高炉灌渣,提供了可靠有利的保障。 改造内容: 、主要方法、技术路线 当某座高炉风机出现故障时,风压力降低较大,为防止风压突然消失后,经过判断,确认后,利用相邻两座高炉互为拨风,有效避免高炉吹管出现灌渣现象,避免损失的扩大。判断条件是当高炉相邻两台风机中有一台风机突然停机或安全运行时,拨风系统通过

信号自动判断拨风条件,当有停机信号或安全运行时,并且停机风机风压低于设定值 200KPa时,拨风控制系统控制拨风阀自动打开,使停机的风机仍然有100多KPa的压力,使高炉能保持一定的风压,避免灌渣。 、系统原理图 此套拨风系统采用了DN600不锈钢蝶阀,每两台相临风机间加两个手动阀,两个手动阀之间加一个气动蝶阀,气源采用氮气,氮气相比空气,更稳定,压力平稳,气源没有水等其他杂志,而且冬天可以防止结冰。在设备正常运行时,三个阀门全部开启。在休风检修设备时,关闭两端手动阀门,从而可以随意检修中间的气动阀门。 、硬件组成 2008年6月,按照分厂领导要求,电气、机械、工艺等各个工种开始施工。我们厂共由风机10台,其中备用机2台,有8台鼓风机相邻两台之间做保护,现场设备有气动阀门4台,每个气动阀两侧又加装2台手动阀门,电气设备配电柜2面,现场安装压力变送器8台,敷设电缆1000米,自动化系统是由一套西门子 S7-300 PLC控制,配有 CP343、模拟量输入、模拟量输出、数字量输入、数字量输出模块、中间继电器、信号隔离栅、24V电源、转换开关、按钮、指示灯等元件,来完成整个系统的信号检测和控制输出,现场设备是单向电磁阀控制气动阀门开关的,动力气源是氮气。 、技术原理和应用领域 应用领域:第二炼铁厂3#、4#风机房拨风装置改造于2008年4月18日批准立项后,节省资金起见,由二炼铁自行负责施工,2008年8月8日最后改造完毕,进入试运行阶段。

附件五、3正压送风余压控制系统技术方案

1、设计依据 跟据中华人民国国家标准2015 年6 月1 号实行的建筑设计防火规 GJBT-1257 里面《高层民用建筑设计防火规》与2015 年发行的建筑防排烟系统技术规中明确指出: 8.3.1不具备自然排烟措施的防烟条件的防烟楼梯间、消防电梯间前室和使用前室,应设置独立的机械加压送风的防烟措施。 8.3.7:机械加压送风机的全压,除计算最不利环管道压头损失外,尚应有余压。其余压值应符合下列要求: 8.3.7.1:防烟楼梯间为40Pa 至50Pa。 8.3.7.2:前室、合用前室、消防电梯间前室、封闭避难层(间)为25Pa 至30Pa。 2、系统组成 正压送风系统通常有正压送风机、通风管道、旁通泄压阀、旁通管道、旁通泄压阀控制箱、压差控制器、连接线等组成,其中压差控制器、泄压阀控制箱、连接线等是本次施工围。本公司采用浩捷PTJ601压差控制系统。

3、产品特点 压差控制器的安装采用壁挂式,简单方便。采用四线制连接,安装时将每个单元中压差控制器并联在四根总线上(其中二根电源线,二根信号线)通过四根总线接入旁通泄压阀控制箱中,再通过控制箱控制旁通泄压阀打开或关闭进行泄压。在该系统中压差控制器均为独立工作,压差值正常时压差控制器亮绿色巡检灯,当压差控制器所在楼层压差超过设定值后,压差控制器红色指示灯亮同时发出蜂鸣报警声。压差控制器在整个巡检和报警过程中均为独立工作方式,任一处出现故障不会影响其他设备运行。 压差控制器特点: ◆带一个绿色巡检指示灯,一个红色报警指示灯; ◆直接输出开关控制信号; ◆供电及信号输出采用总线制传输; ◆系统采用总线制连接(四线制),单机独立工作方式,任意一台故障不影

学号: HEBEI UNITED UNIVERSITY 毕业设计说明书 G RADUATE D ESIGN 设计题目:高炉上料料车自动控制系统

摘要 目前高炉上料的形式主要有两种:一是卷扬料车上料,二是皮带上料,由于料车上料占地面积小,在中小高炉中得到广泛的应用。本设计采用双料车交替上料方式,由卷扬机牵引料车在轨道上行进,到达高炉炉顶后料车自动将原料卸入高炉内。当前多数的高炉卷扬机的调速方式是串电阻调速,但电阻容易烧毁,加上卷扬机钢丝绳松紧程度不一,有时出现料车―挂顶‖事故,严重影响了生产效率,因此需要此系统进行改造。本设计通过PLC程序给变频器发送信号,改变频率大小,从而改变电机的速度,实现料车的加减速控制,并采用组态软件WinCC对整个运行过程进行实时监控,保证了系统控制的可靠性和安全性。 关键词料车上料;PLC;变频器;WinCC

Abstract The blast furnace feeding at present basically has two kinds: one is lifting skip feeding,the other one is belt feeding,due to the skip feeding cover an area of an area small,widely used in the middle and small blast furnace.Alternating feeding way,this design uses double car by traction skip hoist,marching to the blast furnace top skip automatically after the raw material of discharging into the blast furnace.Currently most of the blast furnace of the hoist speed control mode is series resistance speed governing,but resistance to burn,tightness and hoist wire rope is differ,sometimes skip "hanging roof accident,seriously affected the production efficiency,so need to modify the system.This design through the PLC program design size,send a signal to frequency converter to change frequency to change the speed of the motor,to control the deceleration of the skip,and uses the configuration software WinCC real-time monitoring of the whole operation process,ensure the reliability and security of the system control. Keywords The skip loading;PLC;Frequency converter;WinCC

高炉送风系统及风量波动原因分析 傅 勇 (湖南华菱湘潭钢铁有限公司设备管理部, 湘潭 411101) 摘 要 介绍了风机、送风管路、送风管路上的各种阀门、高炉料柱等组成的送风系统的工艺流程,阐述了风阻、风量、风压的相互影响过程及风机在管网中的工作特性曲线,分析了在高炉风阻扰动大的情况下风机风量控制系统存在的问题,得出了冷风量波动大的原因。 关键词 风机 风量 风阻 风压 特性曲线 The Analysis of Air Quantity Disturbance Fu Yong (Hunan Xiangtan Iron and Steel Co., Ltd. Equipment Management Department, Xiang tan, 411101) Abstract ,In this passage,the technological process of air blowing system and the relationship among air resistance air ,quantity and air pressure are presented. The res ,ult shows when the disturbance of air resistance is too large the blower control system will out of work. It has achieved good results when improving the control system. Key words blower, air quantity, air resistance, disturbance, characteristic curve 1 引言 近期,1号高炉冷风流量经常出现突然下降(约200立/分钟)而压力保持恒定,一段时间后又自动恢复的现象,送风管路上两套投入使用的风量表均出现相同的趋势,通过检查确认风量表数据准确可靠,能真实反映风量的变化。风量波动大对高炉生产操作带来较大的影响,必须找到风量波动的根源,进而分析高炉炉况,帮助高炉稳定生产。 2 送风系统的组成及工艺流程简介 1号高炉送风系统由A V85-17全静叶可调轴流风机、DN1600送风管路及管路上的阀门等附件组成(如图1)。风机控制系统通过送风管路给高炉生产提高稳定的风量。 3 风阻风量风压的相互关系及风机在管网中的特性 3.1 风阻——管网特性曲线 即冷风在管道中受到的阻力,包括管道本身、调节阀、高炉料柱等阻碍冷风流通的因素。调节阀关小或高炉料柱透气性指数变小,风阻就会增大,反之则减小。总而言之,高炉操作或炉况问题最终会通过改变风 傅勇, 男, 本科, 助理工程师, 从事计控技术工作。

高炉的休风、送风及煤气处理1短期休风、送风程序 短期休风与送风由值班长主持,高炉工长执行。 1)休风前的准备工作 (1)由高炉值班工长提出,值班长批准,并取得作业区调度室、燃气调度室同意。 (2)休风前联系作业区调度室、动力作业区调度室,通知鼓风机、热风炉、卷扬主控室、煤粉喷吹。 (3)出净渣铁 (4)检查风口、冷却壁等冷却设备,如果发现损坏要适当的闭水,并准备更换。

2)休风程序 (1)向炉顶各部通蒸汽。 (2)炉顶停止打水。 (3)停止富氧。 (4)停止喷吹。 (5)高压转常压、减风到50%。 (6)除尘器停止打灰。 (7)关风温调节阀,停止上料。

(8)全开炉顶放散阀。 (9)热风炉停止燃烧。 (10)关煤气切断阀(事先要通知燃气管理室)。 (11)继续减风、直到最低水平。 (12)打开风口视孔盖。 (13)高炉发出“休风指令”。 (14)关送风热风炉的热风阀、冷风阀,开废气阀放净废气。 (15)开倒流阀进行倒流休风。 (16)热风炉发出:“休风操作完毕信号”。

3)短期休风的送风 (1)休风检修项目和任务完成,插好煤枪。 (2)关上风口视孔盖。 (3)高炉发出送风指令。 (4)关倒流阀停止倒流。 (5)开送风热风炉的冷风阀、热风阀,同时关上废气阀。 (6)热风炉发出“送风操作完毕”信号。 (7)逐渐关放风阀回风。

(8)开冷风大闸及风温调节阀。 (9)通知燃气作业区送煤气。 (10)开煤气切断阀 (11)关炉顶放散阀。 (12)关炉顶蒸汽 (13)高炉视炉况转入正常操作。 (14)联系燃气调度热风炉点炉。 4)短期休风、送风的注意事项