氮化硅陶瓷摩擦磨损性能研究进展

汪彩芬,徐 俊,白 彬,赖新春,佘瑞峰,杨少青

(表面物理与化学重点实验室,绵阳621907

)摘要 对氮化硅摩擦磨损性能相关影响因素及磨损机制进行了总结归纳,系统介绍了氮化硅摩擦磨损性能与材料性能、

环境因素(介质、温度、载荷)、配对摩擦副材料因素的相关研究进展,提出了目前研究存在的问题,并展望了氮化硅摩擦磨损性能研究趋势。

关键词 氮化硅 摩擦性能 磨损行为 腐蚀中图分类号:TB383 文献标识码:A

Research Progress on Tribological and Wear Prop

erties of Silicon NitrideWANG Caifen,XU Jun,BAI Bin,LAI Xinchun,SHE Ruifeng,YANG Shaoqing

(Science and Technology on Surface Physics and Chemistry Laboratory,Mianyang

621907)Abstract The research progress in tribological and wear properties of silicon nitride are reviewed.The rela-tionship between tribological and wear properties of silicon nitride and the mechanical properties of silicon nitride,en-vironmental condition which including medium,temperature and loading and friction pairs are summarized.Severalchallenges in this field are presented,and the prospect of study

in this field is forecasted.Key

words silicon nitride,tribological properties,wear behavior,corrosion 汪彩芬:

女,1987年生,硕士,主要从事结构陶瓷研究 Tel:0816-3620741 E-mail:caifen2009@163.com0 引言

高性能结构陶瓷与高分子、金属结构件等相比,具有耐高温、

耐腐蚀、高硬度等优势,能显著延长工程部件的使用寿命,节约材料和能源,得到工程制造者的重视与青睐。

氮化硅陶瓷除具有高温结构陶瓷共有的耐高温、高硬度、

耐腐蚀特性外,相比于其他陶瓷还具有高强度、高断裂韧性、高弹性模量和优良的自润滑性,因此,在高精尖领域的轴承、密封等方面应用越来越广泛,比如更高热效率的陶瓷发动机、

更长寿命的核反应堆冷却剂泵轴封陶瓷密封环、机械用陶瓷轴承等。因此,氮化硅陶瓷的摩擦磨损性能研究成为热点和前沿之一。

1 陶瓷摩擦磨损机理及影响因素

有关陶瓷摩擦磨损机理的报道有许多,主要有

[1,2]

:(1)

干摩擦条件下,陶瓷主要发生脆性断裂、开裂与碎裂,并进而引发磨粒磨损,润滑条件下,主要发生摩擦化学磨损;(2)在载荷和滑动速度都比较低的情况下,磨损机理为粘着与剥落,

当载荷和滑动速度较高时,发生粘着与剥落的同时,更主要是陶瓷磨损表面发生熔化,熔化部分在摩擦过程中脱落,受冷后凝固成片状磨屑;(3)非氧化物陶瓷可能为摩擦氧化及氧化层的脱落磨损。但陶瓷的摩擦磨损性能受材料自身性质、环境条件(介质、压力、温度等)、配对摩擦副材料等众多因素的影响,目前还没有一个通用机理能解释所有陶瓷的摩擦磨损现象。

2 氮化硅摩擦磨损性能与材料的关系

2.1 氮化硅陶瓷

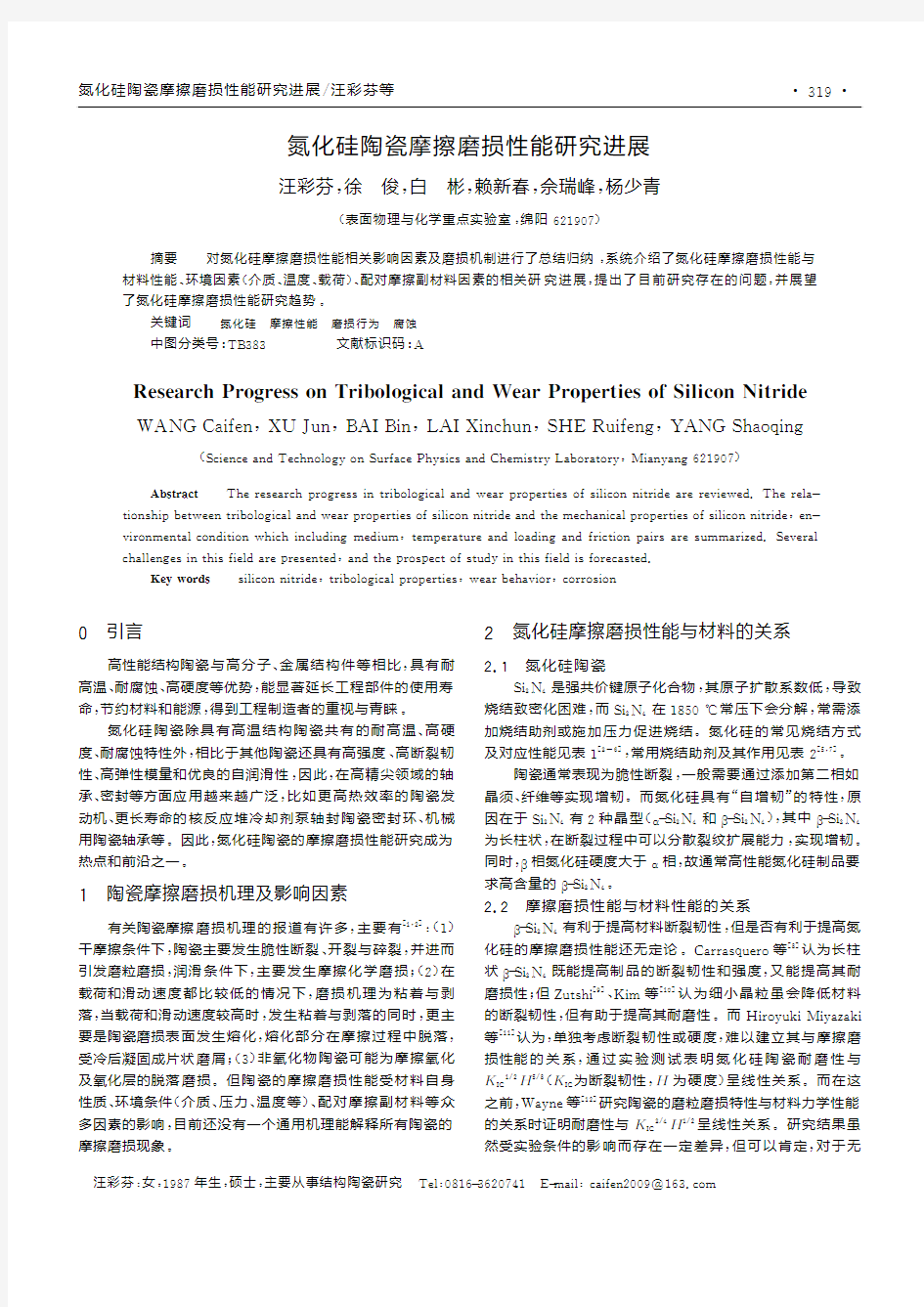

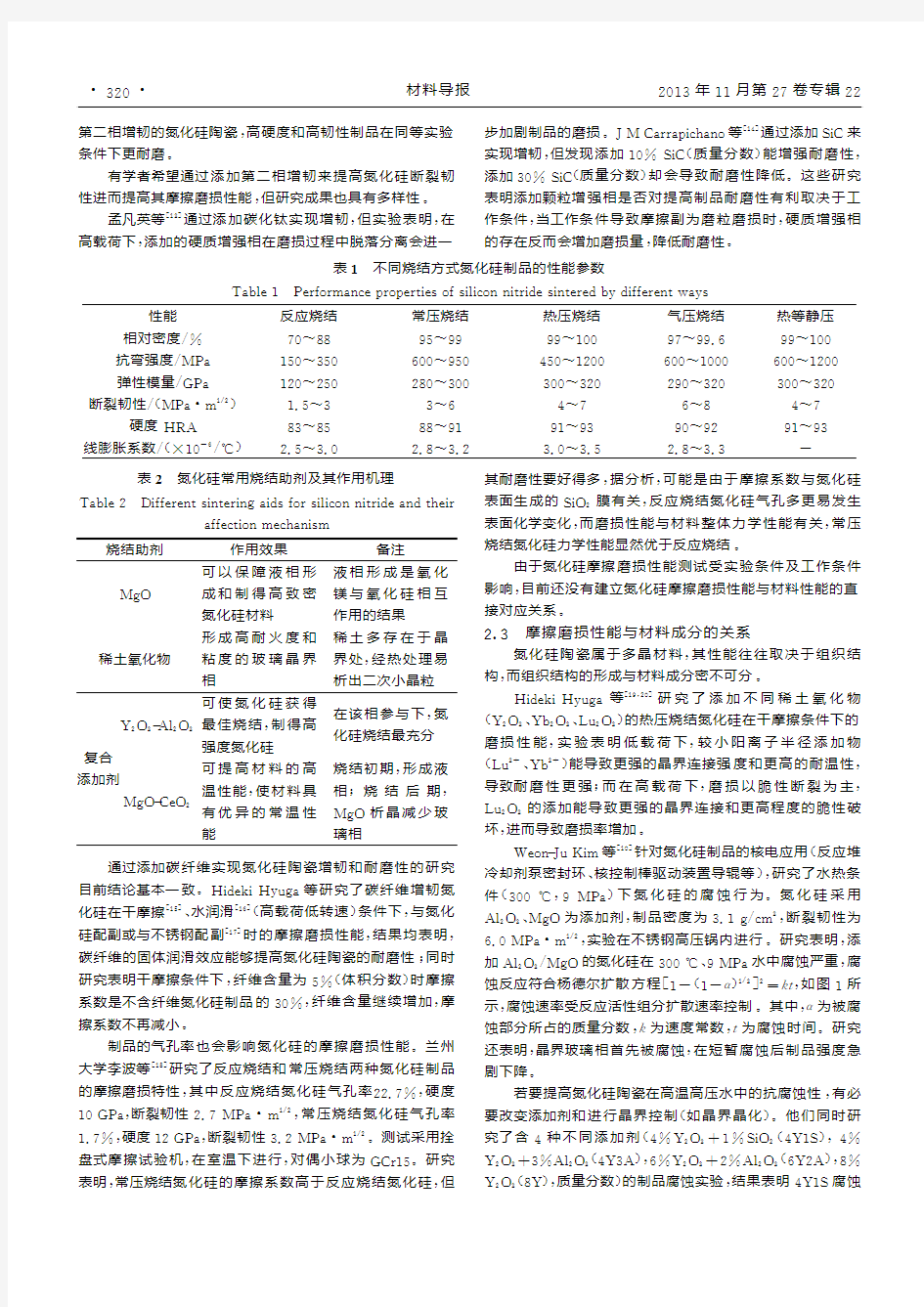

Si3N4是强共价键原子化合物,其原子扩散系数低,导致烧结致密化困难,而Si3N4在1850℃常压下会分解,常需添加烧结助剂或施加压力促进烧结。氮化硅的常见烧结方式

及对应性能见表1

[3-6],常用烧结助剂及其作用见表2[5,7]

。陶瓷通常表现为脆性断裂,一般需要通过添加第二相如晶须、

纤维等实现增韧。而氮化硅具有“自增韧”的特性,原因在于Si3N4有2种晶型(α-Si3N4和β-Si3N4),其中β-Si3N4

为长柱状,在断裂过程中可以分散裂纹扩展能力,实现增韧。同时,β相氮化硅硬度大于α相,故通常高性能氮化硅制品要求高含量的β-Si3N4。

2.2 摩擦磨损性能与材料性能的关系

β

-Si3N4有利于提高材料断裂韧性,但是否有利于提高氮化硅的摩擦磨损性能还无定论。Carrasquero等[8]

认为长柱状β-Si3N4既能提高制品的断裂韧性和强度,

又能提高其耐磨损性;但Zutshi[9]

、Kim等[1

0]认为细小晶粒虽会降低材料的断裂韧性,但有助于提高其耐磨性。而Hiroyuki Miy

azaki等[11]认为,单独考虑断裂韧性或硬度,难以建立其与摩擦磨损性能的关系,通过实验测试表明氮化硅陶瓷耐磨性与

KIC1/2 H5

/8(KIC为断裂韧性,

H为硬度)呈线性关系。而在这之前,Wayne等[12]

研究陶瓷的磨粒磨损特性与材料力学性能的关系时证明耐磨性与KIC

3/4 H1/2呈线性关系。研究结果虽然受实验条件的影响而存在一定差异,但可以肯定,对于无

·

913·氮化硅陶瓷摩擦磨损性能研究进展/汪彩芬等

1强度强度指金属在外力作用下,抵抗塑性变形和断裂的能力 1)抗拉强度ób 金属试样拉伸时,在拉断前所承受的最大负荷与试样原横截面面积之比称为抗拉强度 ób=Pb/Fo 式中Pb——试样拉断前的最大负荷(N) Fo——试样原横截面积(mm2) 2)抗弯强度óbb MPa 试样在位于两支承中间的集中负荷作用下,使其折断时,折断截面所 承受的最大正压力 对圆试样:óbb=8PL/Лd³; 对矩形试样:óbb=3PL/2bh² 式中P——试样所受最大集中载荷(N) L——两支承点间的跨距(mm) d——圆试样截面之外径(mm) b——矩形截面试样之宽度(mm) h——矩形截面试样之高度(mm) 3)抗压强度óbc MPa 材料在压力作用下不发生碎、裂所能承受的最大正压力,称为抗压强度 óbc=Pbc/Fo 式中Pbc—试样所受最大集中载荷(N) Fo—试样原截面积(mm²) 4)抗剪强度てMPa 试样剪断前,所承受的最大负荷下的受剪截面具有的平均剪应力 双剪:óて=P/2F;单剪:óて=P/Fo 式中P—剪切时的最大负荷(N) Fo—受检部位的原横截面积(mm²) 5)抗扭强度MPa 指外力是扭转力的强度极限 てb≈3Mb/4Wp(适用于钢材) てb≈Mb/Wp(适用于铸铁) 式中Mb—扭转力矩(N?mm) Wp—扭转时试样截面的极断面系数(mm²) 6)屈服点ós MPa 金属试样在拉伸过程中,负荷不再增加,而试样仍继续发生变形的现象称为“屈服”。发生屈服现象时的应力,称为屈服点或屈服极限 ós=Ps/Fo 式中Ps——屈服载荷(N) Fo——试样原横截面积(mm2) 7)屈服强度ó0.2 MPa 对某些屈服现象不明显的金属材料,测定屈服点比较困难,常把产生O.2%永久变形的应力定为屈服点,称为屈服强度或条件屈服极限 ó0.2=P0.2/Fo 式中P0. 2——试样产生永久变形为0.2%时的载荷(N) Fo——试样原横截面积(mm2) 8)持久强度ób/时间(h)MPa 金属材料在高温条件下。经过规定时间发生断裂时的应力称为持久强度。通常所指的持久强度,是在一定的温度条件下,试样经l05h后的断裂强度 9)蠕变强度温度ó应变量/时间 MPa 金属材料在高于一定温度下受到应力作 用,即使应力小于屈服强度,试件也会随着时间的增长而缓慢地产生塑性变形,此种现象称为蠕变。在给定温度下和规定的时间内,使试样产生一定蠕变变形量的应力称为蠕变强度,例如 500 ó----------------- =100MPa 1/100000 ,表示材料在500%温度下,105h后应变量为l%的蠕变强度为100MPa。蠕变强度是材料在高温下长期负荷下对塑性变形抗力的性能指标 2弹性弹性是指金属在外力作用下产生变形,当外力取消后又恢复到原来的形状和大小的一种特性

各种材料摩擦系数表 摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。它是和表面的粗糙度有关,而和接触面积的大小无关。依运动的性质,它可分为动摩擦系数和静摩擦系数。现综合具体各种材料摩擦系数表格如下。

注:表中摩擦系数是试验值,只能作近似参考

固体润滑材料 固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用的材料。在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低摩擦磨损。 中文名 固体润滑材料 采用材料 固体粉末、薄膜等 作用 减少摩擦磨损 使用物件 齿轮、轴承等 目录 1.1基本性能 2.2使用方法 3.3常用材料 基本性能 1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的 成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。 2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的 摩擦系数小,功率损耗低,温度上升小。而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。 3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及 其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。 化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。 4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷 工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。 使用方法 1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚 碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。

题目名称:氮化硅陶瓷的制备 学院名称:材料科学与工程学院 班级: 学号: 学生姓名: 指导教师: 2014 年 4 月

氮化硅陶瓷的制备 1.简介 1.1 应用背景 作为结构陶瓷,氮化硅陶瓷材料具有优良的耐磨、耐腐蚀、耐高温性能以及良好的抗热震性能,广泛应用于航空航天、机械、电子电力、化工等领域。采用适当的烧结助剂可有效提高氮化硅陶瓷材料的热导率,增加材料断裂韧性,促进材料性能完善。 研究结果表明,以 CeO 2为烧结助剂,氮化硅的相变转换率为 100%;当CeO 2 含量 不超过 8mol%时,氮化硅晶界相的构成主要为 Ce 4.67(SiO 4 ) 3 O、Si 2 ON 2 以及 Ce 2 Si 2 O 7 , 其结晶析出状况随烧结助剂含量增加呈规律性变化;晶粒尺寸随烧结助剂含量增加变 化微弱,长柱状晶数目增多。烧结助剂 CeO 2 通过对晶界相及微观结构的影响作用于 氮化硅陶瓷材料相对密度、强度、硬度及断裂韧性,CeO 2 含量变化对氮化硅陶瓷材料 力学性能影响显著。当 CeO 2 含量不超过7mol%时,氮化硅陶瓷材料的热扩散系数及 热导率随 CeO 2含量增加而升高,CeO 2 含量由1mol%增加至 7mol%时,氮化硅陶瓷材料 热扩散系数增加 50%,热导率增加38.7%。且氮化硅热传导导机制为声子导热,其热导率的大小依赖于氮化硅晶粒的净化程度。 1.2 研究意义 作为信息、交通、航空航天等科技领域发展基础之一的电力电子技术,应其对电力的有效控制与转换的要求,电子器件一直向小尺寸、高密度、大电流、大功率的趋势发展。伴随大功率、超大规模集成电路的发展,其所面临的热障问题愈加突出,器件设计中的热耗散问题亟待解决(在温度高于 100℃时,电路失效率会随着温度的升高成倍增长)。较玻璃、树脂等材料,电子陶瓷材料凭借其优异的绝缘性能、化学稳定性以及与芯片最为相似的热膨胀系数使其在基板材料中占据重要地位。降低基板材料热阻的主要途径有两种:减小基板厚度、提高材料热导率,为此对基板材料强度要求升高。高热导率陶瓷材料主要应用于集成电路(IC)衬底,多芯片组装(MCM)基 板、封装以及大功率器件散热支撑件等部位,其中研究较多的有 Al 2O 3 、BeO、AlN、 BN、Si 3N 4 、SiC 等陶瓷材料。其中多晶氧化铝的热导为 25~35Wm-1K-1,其单晶结构热 导为 40Wm-1K-1。而以高热导率著称的氧化铍,热导率在240 Wm-1K-1左右,但因为使用安全问题而被氮化铝替代。SiC 的介电性能远低于其它基板材料,易被击穿,故其使用受到限制。而现今性能较为优异的两种封装材料:氮化铝与氧化铍,前者造价昂贵后者具有毒性。氮化铝的热导率范围为 175~200 Wm-1K-1,但其弯曲强度在 300~350MPa 之间,远低于氮化硅陶瓷材料(600~1500MPa),且氮化硅的热膨胀系数低于以上高热导率陶瓷材料。 高热导率氮化硅陶瓷材料具有其他陶瓷材料无法比拟的高强度、高断裂韧性以及抗热震性能,其作为一种理想的结构材料可以为电子器件的热耗散设计提供一种新的材料选择。具有较高热导率的高性能氮化硅陶瓷的制备需求随着氮化硅陶瓷材料的潜

一种氮化硅陶瓷,各组分及组分的重量份数如下:氮化硅80100份、氧化镁2030份、氧化铝1518份、氟化镁2025份、三氧化二铁1518份、高岭土58份、聚乙二醇58份、硅烷偶联剂25份、水3040份。本技术提出的氮化硅陶瓷耐磨性好、韧性好、润滑性好,使用寿命长,其抗蠕变性提高三个数量级。 权利要求书 1.一种氮化硅陶瓷,其特征在于各组分及组分的重量份数如下:氮化硅80-100份、氧化镁20-30份、氧化铝15-18份、氟化镁20-25份、三氧化二铁15-18份、高岭土5-8份、聚乙二醇5-8份、硅烷偶联剂2-5份、水30-40份。 2.根据权利要求1所述的氮化硅陶瓷,其特征在于各组分及组分的重量份数如下:氮化硅84份、氧化镁23份、氧化铝16份、氟化镁22份、三氧化二铁16份、高岭土6份、聚乙二醇6份、硅烷偶联剂3份、水33份。 3.根据权利要求1所述的氮化硅陶瓷,其特征在于各组分及组分的重量份数如下:氮化硅87份、氧化镁28份、氧化铝17份、氟化镁24份、三氧化二铁17份、高岭7份、聚乙二醇7份、硅烷偶联剂4份、水36份。 技术说明书 一种氮化硅陶瓷 技术领域

本技术属于氮化硅陶瓷材料领域,特别是涉及一种氮化硅陶瓷。 背景技术 目前通道、管道用的材料有铝合金材料、陶瓷等,铝合金材料耐磨性差,槽道容易消失,影响色选精度,要经常更换,成本高;目前所用的陶瓷材料脆性大,耐磨性不太高,不耐冷热刺激,耐酸碱性差,因此需要研究耐磨性好,硬度高,韧性好,耐震动,耐热,耐腐蚀等性能优异的陶瓷材料,以降低成本。 技术内容 针对现有陶瓷材料的缺陷,本技术的目的在于提出一种耐磨性好、润滑性好、使用寿命长的氮化硅陶瓷。 本技术的目的是采用以下技术方案来实现。依据本技术提出的一种氮化硅陶瓷,各组分及组分的重量份数如下:氮化硅80-100份、氧化镁20-30 份、氧化铝15-18份、氟化镁20-25份、三氧化二铁15-18份、高岭土5-8 份、聚乙二醇5-8份、硅烷偶联剂2-5份、水30-40份。 本技术的目的还采用以下技术措施来进一步实现。 所述氮化硅陶瓷,各组分及组分的重量份数如下:氮化硅84份、氧化镁23份、氧化铝16份、氟化镁22份、三氧化二铁16份、高岭土6份、聚乙二醇6份、硅烷偶联剂3份、水33份。 所述氮化硅陶瓷,各组分及组分的重量份数如下:氮化硅87份、氧化镁28份、氧化铝17份、氟化镁24份、三氧化二铁17份、高岭7份、聚乙二醇7份、硅烷偶联剂4份、水36份。 本技术提出的氮化硅陶瓷耐磨性好、韧性好、润滑性好,使用寿命长,其抗蠕变性提高三个数量级。 上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其他目的、特征和优点能够更明显易懂,

典型黑色金属磨损性能测试实验 史秋月 一、实验目的 1.了解M-2000型摩擦磨损试验机的结构,及材料进行耐磨性测试的意义; 2.掌握滑动摩擦、滚动摩擦及其在不同条件下(干式、湿式、磨粒等)的 实验方法; 3.掌握摩擦磨损性能指标的评估方法; 4.了解典型黑色金属灰铁和球铁在滑动摩擦条件下(干式)的耐磨情况。 二、实验设备 M-2000型摩擦磨损试验机,如图2-1 图2-1 三、实验材料 1.灰铁滑动摩擦试样一对,试样尺寸如附图(a) 2.球铁滑动摩擦试样一对,试样尺寸如附图(a) 四.实验原理与方法 将试样分别装在上下试样轴上,接通电源,双速电动机○1通过三角皮带○3齿12使下试样轴以200转/分(或400转/分)的速度转动;通过轮○4带动下试样轴○ 48的传递。使上试样轴○14以180转/分(或360转/ 47和齿轮○ 蜗杆轴○ 44,滑动齿轮○ 47分)的速度转动。当做滑动摩擦试验时,为使上试样轴不转动,应将滑动齿轮○ 46上。试验时,两试样间的压移至中间位置,齿轮○48必须用销子○22固定在摇摆头○ 19的作用下获得(弹簧中间是一重力传感器),负荷的增大或减少力负荷在弹簧○ 21上即可读出。也可将复合传感器接入25进行调整;负荷的数值从标尺○ 可用螺帽○ 电脑,从显示屏上读出,本实验载荷直接从显示屏上读出。试验的终止条件可由时间或总转速控制。试验结束之后根据不同的方法评估材料的耐磨情况。

五、实验内容 将加工好的滑动摩擦试样装在实验机上,在给定的条件下(干式、滑动摩擦、压力:200N、时间60min)进行试验,试验结束后将试样取下,评估耐磨性能。 根据所选取磨损试验方法的不同以及材料本质的差异,可以选择不同的耐磨性能评定方法,以期获得精确的试验数据,现简单例举下述几种方法以供参考。 1、称重法:采用试样在试验前后重量之差,本表示耐磨性能的方法,由于两试 样之间的摩擦所引起的磨损量,可以采用精度达万分之一的分析天平称量出试样试验前后重量之差非凡获得。试样在磨损前后必须严格进行去油污,烘干后再进行称量否则因残余的没污会影响试验数据的准确性。 计算可按下式进行: W=W0-W1 式中:W—试样的磨损量。 W0—试样在试验前的重量。 W1—试样在试验后的重量。 2、测量直径法:采用试样在试验前后直径的变化大小来表示耐磨性能的方法。 (1)用测微计(或其它测量仪器)测量试样试验前后的直径变化而获得。 (2)本试验机所带小滚轮○6可用来精确测量试样直径试验前后的变化。 测量方法:使用时首先将装有小滚轮○6的支架拆下来装在下试样轴轴承座的小轴(附图)上,在试验前后把试验机各开一分钟或下试样试验前后运转同样转数可得小滚轮转数N1和N2,由此通过下列计算可得到磨损量“S” 如果:D1—试样试验前的直径。 D2—试样试验后的直径。 D0小滚轮○6的直径。 N1—磨损前一分钟内小滚轮○6的转数。

第17卷 第4期摩擦学学报V o l17, N o4 1997年12月TR I BOLO GY D ec,1997研究简报(363~366) 陶瓷2石墨复合材料的摩擦磨损性能研究3 董利民 张宝清 田杰谟 李兆新 (清华大学核能技术设计研究院 北京 102201) 摘要 对陶瓷2石墨复合材料 GC r15钢摩擦副的摩擦磨损性能与GC r15钢 GC r15钢的作了 对比试验研究.结果表明:分别在干摩擦和10#机械油润滑下,陶瓷2石墨复合材料 GC r15钢的 摩擦因数均比GC r15钢自配副时的低,陶瓷2石墨复合材料试块的磨痕宽度也比GC r15钢试块 的小.硬质陶瓷颗粒与石墨均匀弥散共存,提高了材料的强度和硬度,从而改善了材料的耐磨 性. 关键词 石墨 陶瓷 复合材料 摩擦学性能 分类号 TQ174.758.22 陶瓷2石墨复合材料兼备石墨和陶瓷材料各自的优点,具有耐高温、耐磨损、抗腐蚀及导电和导热性能良好等特性.对于这类材料的力学性能和物理性能已有不少研究报道[1~5],但有关其摩擦磨损性能的研究却还未见文献公开发表.作者对陶瓷2石墨复合材料 GC r15钢摩擦副的摩擦磨损性能进行了试验研究,并且探讨了陶瓷2石墨复合材料的摩擦磨损机理. 1 试验部分 1.1 试样 用于环2块式摩擦磨损试验机的环试样系以淬火与回火处理的GC r15轴承钢制备而成,其被试表面经过磨削加工后的表面粗糙度R a=0.35Λm,表层硬度为H V750.环试样的尺寸为外径49.2mm和宽度13.0mm.块试样的材料共有含石墨质量分数(w c,下同)分别为0.1,0.2,0.3,0.4和0.5的5种陶瓷2石墨复合材料.这些材料都是将Si C和B4C等陶瓷粉与石墨粉按一定比例混合后热压烧结制备的,烧结温度2200℃,压力20M Pa.试块尺寸为12.35mm×12.35mm×19.00mm,其表面经过研磨与抛光处理.表1所列是试块材料的力学性能和表面粗糙度.此外,还用GC r15钢试块与高强度石墨块作了对比试验研究. 1.2 摩擦因数的测定 在M H K2500环2块式摩擦磨损试验机上分别进行干摩擦和10#机械油润滑条件下的摩 3国家“八五”科技攻关项目(852********) 1996203211收到初稿,1997206228收到修改稿 本文通讯联系人董利民. 董利民 男,1965年2月生,内蒙古人,1991年在清华大学获硕士学位,目前主要从事精细陶瓷材料的组成、结构与性能研究,发表论文10余篇,现为清华大学核能技术设计研究院副研究员. 张宝清 男,1944年10月生,北京市人,1968年毕业于北京钢铁学院金属物理系,目前主要从事陶瓷材料的制备工艺及其性能研究,发表论文30余篇,现为清华大学核能技术设计研究院副研究员. 田杰谟 男,1935年4月生,山东省人,1963年毕业于清华大学工物系,目前主要从事结构陶瓷、生物功能陶瓷及生物陶瓷材料的研究,发表论文50余篇、专著2部,现为清华大学核能技术设计研究院教授、博士生导师. 李兆新 男,1963年1月生,北京市人,大专程度,目前主要从事陶瓷材料制备工艺研究,发表论文3篇,现为清华大学核能技术设计研究院实验师.

几类硬质薄膜的摩擦磨损性能测试 华敏奇1 张广安1袁振海2张莎莎3 1、中国科学院兰州化学物理研究所 2、广州有色金属研究院 3、兰州华汇仪器科技有限公司 摘要:采用摩擦磨损试验机考察了几类复合硬质薄膜的摩擦磨损行为,结果表明:复合薄膜的摩擦磨损性能均极大提高。CrN基复合薄膜的硬度与抗磨损性能均较CrN薄膜有极大提高;Al/AlN纳米多层膜具有软质Al层和硬质AlN层的交替结构,在摩擦过程中,硬质AlN层可以起到良好的承载作用,软质层可以起到良好的减摩作用,有效的降低了Al/AlN 纳米多层膜的摩擦和磨损,具有非常优异的摩擦学性能;Ti-DLC薄膜与S i3N4、钢、Ti-DLC 对摩时,均表现出良好的耐磨减摩性能,但摩擦系数与磨损率各不相同。 硬质薄膜材料包括难溶化合物(氮化物、碳化物、氧化物等)、类金刚石碳膜及硬质合金等硬度高、耐磨性好,已经取得了广泛的应用。但如何评价硬质薄膜的摩擦磨损行为,已经成为研究此类硬质薄膜的关键问题,主要包括研制各种新型的摩擦学薄膜材料及摩擦学性能评价、薄膜的摩擦磨损原理及指导实际工况材料的摩擦学设计。本文考察了几类物理气相沉积(PVD)复合硬质涂层的摩擦磨损行为,并探讨了其摩擦磨损机制。 1.实验过程 采用自制的摩擦磨损试验机评价薄膜的摩擦学性能, 采用往复滑动方式, 频率为5Hz,单次滑动行程为6mm,,对偶件为GCr15钢球、氮化硅陶瓷球。采用JSM-5600LV型电子显微镜(SEM)观测磨痕表面形貌。采用MicroXam型三维表面形貌仪测量磨痕轮廓,并计算得到薄膜的磨损率。 2.结果与讨论 2.1 CrN基复合薄膜 采用中频反应磁控溅射制备了CrN与CrSiN、CrAlN复合薄膜。通过EDS检测CrSiN 复合薄膜中Si/Si+Cr的相对含量为12.6%,CrAlN复合薄膜中Al/Al+Cr的相对含量为48.4%。所制备的薄膜均呈现柱状生长, 且连接紧密, 间距很小, 结构密实, 薄膜的厚度约为1-1.5μm。Si 与Al的复合对薄膜的断面形貌没有明显的影响, 但薄膜更加致密, 柱状晶粒明显细化, XRD

摘要氮化硅陶瓷是一种具有广阔发展前景的高温、高强度结构陶瓷,它具有强度高、 抗热震稳定性好、疲劳韧性高、室温抗弯强度高、耐磨、抗氧化、耐腐蚀性能好等高性能,已被广泛应用于各行各业。本文介绍了氮化硅陶瓷的基本性质,综述了氮化硅陶瓷的制备工艺和国内外现代制造业中的应用,并展望了氮化硅陶瓷的发展前景。

Abtract:Silicon nitride ceramic is a broad development prospects of high temperature, high strength structural ceramics, it has high strength, thermal shock stability, high temperature fatigue toughness, high bending strength, wear resistance, oxidation resistance, corrosion resistance and good performance of high performance, has been widely used in all walks of life. This paper introduces the basic properties of silicon nitride ceramics, reviews the fabricating technique of silicon nitride ceramics at home and abroad and modern manufacturing industry in the application, and looks forward to the development prospect of silicon nitride ceramics.

纳米氧化锆陶瓷材料摩擦磨损情况研究 青岛市技师学院王利利 近些年,很多学者对纳米氧化锆陶瓷的制备研究比较多,但是对其性能的研究相对较少一些。随着纳米材料的逐渐应用,尤其是医学应用领域,对其性能的要求越来越高,不仅要有良好的力学性能,还要有好的摩擦磨损性能。本文主要研究润滑条件下,纳米氧化锆陶瓷材料的摩擦磨损情况。 摩擦磨损实验用的试件是自制的3Y-TZP陶瓷块,纳米氧化锆复合粉体,在200Mpa的压力下,干压成型后再冷等静压成形,在1450oC常压烧结制备。经金刚石切割,精密磨床磨削加工后制成所需尺寸19X13X11.7。润滑液为10号机油,对磨环块是经淬火和回火处理而制成的GCr15钢环,摩擦表面也经过磨削加工并抛光。与纳米氧化锆陶瓷块对比的试件是氧化铝陶瓷块,含95%的三氧化二铝,尺寸同3Y-TZP陶瓷块。 润滑条件下的主要参数为:转速范围360转/分~840转/分,载荷(试验力)范围100N~1000N,室温,相对湿度为60%,润滑介质为10号机油。 一、摩擦系数 1.载荷对摩擦系数的影响 在10机油润滑条件下,测得的摩擦系数随载荷和转速的变化如图1所示。润滑条件下的摩擦系数明显比干摩擦时降低了很多,在0.05~0.14之间。从图中,我们可以看出来,随着法向载荷由100N到600N的逐渐增加,纳米ZrO2陶瓷材料的摩擦系数成上升趋势。因为加在试样上载荷增加了,两接触表面之间产生的摩擦力也大了,摩擦系数随着载荷的增加而上升,但是上升趋势越来越缓慢。 在转速240r/min的时候,摩擦系数随载荷变化不大,比较平稳;但是在840r/min的时候,摩擦系数随着载荷的波动变化比较大,100N至400N之间摩擦系数迅速上升,由0.0561迅速上升到0.1121,然后逐步平稳,在0.12附近波动。与其它几种常用的牙科医用材料相比,钛合金、镍铬合金在O.3左右,钴铬合金在O.25左右。A1203陶瓷的摩擦系数在0.45—0.70之间波 2 2.转速对摩擦系数的影响 从图1中,可以看出,无论载荷是多少,摩擦系数都随转速的增加而下降。分析其原因,在转速低的时候,试样与摩擦副的接触面磨合比较慢,粗糙度大,从而摩擦力就大,所以摩擦系数大;而转速高的时候,试样与摩擦副的接触面磨合迅速,表面的粗糙度小了,摩擦力就小了,所以摩擦系数就小。另外,转速增高了,摩擦表面产生了塑性变形,并且逐渐加剧,从而使接触面升温、软化,起到了润滑作用。所以,随着转速的增加,摩擦系数成下降趋势。 3.时间对摩擦系数的影响

氮化硅陶瓷增韧调研报告 1、前言 氮化硅陶瓷是典型的高温高强结构陶瓷,具有良好的室温及高温机械性能,强度高,耐磨蚀,抗热震能力强,抗化学腐蚀,低导热系数,密度相对较小,是结构陶瓷中研究最为广泛深入的材料,亦是陶瓷发动机及其它高温结构件、切削工具、耐磨件等的主要候选材料,近几年来仍是人们争相研究的热点材料之一。 但是,已有的研究对氮化硅陶瓷的脆性缺陷仍未获得彻底改善,从而大大限制了它的实际应用。如何提高氮化硅韧性仍是人们研究的焦点。目前从事氮化硅陶瓷研究的学者为了提高其韧性,主要从两大方面着手进行韧性改善。一是通过进行“显微结构设计”来提高氮化硅陶瓷的韧性。即降低气孔的含量,控制杂质的含量,提高氮化硅陶瓷的密度、纯度;对氮硅陶瓷的晶型、晶粒尺寸、发育完整程度进行控制;对晶界的大小、材质进行调控;对玻璃相的数量、性质、分布状态等进行控制,以求在烧结后获得最佳韧性的显微组织,从而提高氮化硅陶瓷的韧性【1】。二是在上述基础上开展的“晶界工程”研究。氮化硅陶瓷常以多晶陶瓷的形式出现,而对多晶材料而言,当晶体较小为微米或纳米级时,晶界状态是决定其电性能、热性能和力学性能等的一个极其重要的因素。对于氮化硅陶瓷来说,晶界强度,尤其是晶界高温强度是决定其能否作为高温工程材料运用的关键。氮化硅是强共价键化合物,其自扩散系数很小,致密化所必须的体积扩散及晶界扩散速度很小,同时它的晶界能V gb与粉末表面能V sv的比值(V gb/ V sv) 比离子化合物和金属要大得多,使得烧结驱动力Δv 较小,决定了纯氮化硅无法靠常规的固相烧结达到致密化,必须加入少量氧化物烧结助剂,在高温烧结过程中它们与氮化硅表面SiO2反应形成液相,通过液相烧结成致密体,冷却后该液相呈玻璃态存在于晶界。而此玻璃相的性能在很大程度上决定了氮化硅陶瓷材料的性能。为了提高氮化硅陶瓷的高温性能,人们对玻璃晶界结晶化进行了大量的研究工作,称之为“晶界工程”【2】。 2、氮化硅陶瓷增韧研究现状

氮化硅陶瓷材料的制备及应用 氮化硅,子式为Si3N4,是一种重要的结构陶瓷材料。它是一种超硬物质,本身具有润滑性,并且耐磨损,为原子晶体;高温时抗氧化。而且它还能抵抗冷热冲击,在空气中加热到1 000 ℃以上,急剧冷却再急剧加热,也不会碎裂。正是由于氮化硅陶瓷具有如此优异的特性,人们常常利用它来制造轴承、气轮机叶片、机械密封环、永久性模具等机械构件。如果用耐高温而且不易传热的氮化硅陶瓷来制造发动机部件的受热面,不仅可以提高柴油机质量,节省燃料,而且能够提高热效率。我国及美国、日本等国家都已研制出了这种柴油机 一、材料的制备 Si3N4 陶瓷的制备技术在过去几年发展很快,制备工艺主要集中在反应烧结法、热压烧结法和常压烧结法、气压烧结法等类型. 由于制备工艺不同,各类型氮化硅陶瓷具有不同的微观结构(如孔隙度和孔隙形貌、晶粒形貌、晶间形貌以及晶间第二相含量等). 因而各项性能差别很大 . 要得到性能优良的Si3N4 陶瓷材料,首先应制备高质量的Si3N4 粉末. 用不同方法制备的Si3N4 粉质量不完全相同,这就导致了其在用途上的差异,许多陶瓷材料应用的失败,往往归咎于开发者不了解各种陶瓷粉末之间的差别,对其性质认识不足. 一般来说,高质量的Si3N4 粉应具有α相含量高,组成均匀,杂质少且在陶瓷中分布均匀,粒径小且粒度分布窄及分散性好等特性. 好的Si3N4 粉中α相至少应占90%,这是由于Si3N4 在烧结过程中,部分α相会转变成β相,而没有足够的α相含量,就会降低陶瓷材料的强度. 1、反应烧结法( RS) 是采用一般成型法,先将硅粉压制成所需形状的生坯,放入氮化炉经预氮化(部分氮化)烧结处理,预氮化后的生坯已具有一定的强度,可以进行各种机械加工(如车、刨、铣、钻). 最后,在硅熔点的温度以上;将生坯再一次进行完全氮化烧结,得到尺寸变化很小的产品(即生坯烧结后,收缩率很小,线收缩率< 011% ). 该产品一般不需研磨加工即可使用. 反应烧结法适于制造形状复杂,尺寸精确的零件,成本也低,但氮化时间很长. 2、热压烧结法( HPS) 是将Si3N4 粉末和少量添加剂(如MgO、Al2O3、MgF2、Fe2O3 等) ,在1916 MPa以上的压强和1600 ℃以上的温度进行热压成型烧结. 英国和美国的一些公司采用的热压烧结Si3N4 陶瓷,其强度高达981MPa以上. 烧结时添加物和物相组成对产品性能有很大的影响. 由于严格控制晶界相的组成,以及在Si3N4 陶瓷烧结后进行适当的热处理,所以可以获得即使温度高达1300 ℃时强度(可达490MPa以上)也不会明显下降的Si3N4系陶瓷材料,而且抗蠕变性可提高三个数量级. 若对Si3N4 陶瓷材料进行1400———1500 ℃高温预氧化处理,则在陶瓷材料表面上形成Si2N2O相,它能显著提高Si3N4 陶瓷的耐氧化性和高温强度. 热压烧结法生产的Si3N4 陶瓷的机械性能比反应烧结的Si3N4 要优异,强度高、密度大. 但制造成本高、烧结设备复杂,由于烧结体收缩大,使产品的尺寸精度受到一定的限制,难以制造复杂零件,只能制造形状简单的零件制品,工件的机械加工也较困难. 3、常压烧结法( PLS) 在提高烧结氮气氛压力方面,利用Si3N4 分解温度升高(通常在N2 = 1atm气压下,从

乐 明 等:微珠陶瓷材料的摩擦磨损性能 第34卷第9期· 1099 · 微珠陶瓷材料的摩擦磨损性能 乐 明,杨金龙,席小庆,黄勇 (清华大学材料科学与工程系,新型陶瓷与精细工艺国家重点实验室,北京 100084) 摘要:由高温摩擦磨损试验研究了复合莫来石(22.6%硅酸锆,75%莫来石,2.4%碳酸钙,质量分数)、硅酸锆和氧化铝3种陶瓷微珠材料在干摩擦和水润滑条件下的摩擦磨损性能,并对其磨损机理进行了分析。结果表明:3种材料的磨损均随着负荷的增加而加剧;在同等载荷下,水润滑条件相对于干摩擦,复合莫来石和硅酸锆的磨损都有所降低,氧化铝磨损反而加剧。在低载荷下,微珠磨损机理主要是塑性变形和微裂纹,在较高载荷下,主要磨损机理是脆性剥落和磨粒磨损。 关键词:复合莫来石;硅酸锆;氧化铝;耐磨性;陶瓷微珠 中图分类号:TQ174 文献标识码:A 文章编号:0454?5648(2006)09?1106?06 WEAR RESISTANCE OF CERAMIC MICROBEADS YUE Ming, YANG Jinlong, XI Xiaoqing, HUANG Yong (State Key Laboratory of New Ceramics and Fine Processing, Department of Materials Science and Engineering, Tsinghua University, Beijing 100084, China) Abstract: The wear resistance and wear mechanism of three types of ceramic microbeads, mullite composite (22.6% zirconium sili-cate, 75% mullite, 2.4% calcium carbonate, in mass), zirconium silicate and alumina, were studied by a wear test under both dry and water lubrication conditions. The results show that the wear extent of the ceramics increases with the increase of the applied load. For water lubrication conditions compared with dry friction under same load, the wear of the mullite composite and zirconium silicate is mitigated but that of alumina increases. The main wear mechanism of the ceramics is plastic deformation and microcracks at lower loads, and brittlement stripping and grains pulling out at higher loads. Key words: mullite composite; zirconium silicate; alumina; wear resistance; ceramic microbeads 陶瓷微珠硬度大,强度高,耐高温,耐磨性好,有利于提高研磨效率,减少原料污染,提高产品质量,因此陶瓷微珠作为一种优良的研磨介质得到广泛应用[1–3]。陶瓷微珠主要是指直径为0.1~3mm之间的陶瓷小球,它的制备方法主要有熔融法、滚动成型法、等静压成型法等。同一种材料制备的磨球,由于生产方法及工艺的不同,产品质量会有差异,耐磨性能也不同。胶态注射成型工艺是结合凝胶注模和注射成型技术实现水基非塑性浆料成型的新工艺[4–5]。采用胶态注射成型新工艺生产的陶瓷微珠,其球形度高,微观结构致密,坯体强度高,耐磨性好。目前,用该方法生产的复合莫来石、硅酸锆、氧化铝等材料的微珠已经得到了工业应用。为此,用复合莫来石、硅酸锆、氧化铝3种陶瓷微珠材料,进行摩擦磨损试验,观察其磨损特性,研究其磨损机理,并分别在干摩擦和水润滑条件下进行摩擦磨损实验,通过对比探索润滑对这3种材料摩擦磨损的影响。 1 实验 1.1 样品制备 实验所用复合莫来石、硅酸锆和氧化铝微珠的化学组成见表1。 收稿日期:2006–02–22。修改稿收到日期:2006–05–17。 基金项目:国家863计划(2001AA337060和2004AA33G110)资助项目。第一作者:乐明(1982~),女,硕士研究生。 通讯作者:杨金龙(1966~),男,教授。Received date: 2006–02–22. Approved date: 2006–05–17. First author: YUE Ming (1982—), female, graduate student for master degree. Correspondent author: YANG Jinlong (1966—), male, professor. E-mail: jlyang@https://www.doczj.com/doc/8a7412226.html,. 第34卷第9期2006年9月 硅酸盐学报 JOURNAL OF THE CHINESE CERAMIC SOCIETY Vol. 34,No. 9 September, 2006

氮化硅陶瓷讲解

氮化硅陶瓷及其制备成型工艺 氮化硅(Si 3N4)是氮和硅的化合物。在自然界里,氮、硅都是极其普通的元素。氮是生命的基础,硅是无机世界的主角,这两种元素在我们生活的世界上无所不在,然而,至今人们还未发现自然界里存在这两种元素的化合物。 氮化硅是在人工条件下合成的化合物。虽早在140多年前就直接合成了氮化硅,但当时仅仅作为一种稳定的“难熔”的氮化物留在人们的记忆中。二次大战后,科技的迅速发展,迫切需要耐高温、高硬度、高强度、抗腐蚀的材料。经过长期的努力,直至1955年氮化硅才被重视,七十年代中期才真正制得了高质量、低成本,有广泛重要用途的氮化硅陶瓷制品。开发过程为何如此艰难,这是因为氮化硅粉体和氮化硅陶瓷制品之间的性能和功能相差甚远,没有一个严格而精细的对氮化硅粉体再加工过程,是得不到具有优异性能的氮化硅陶瓷制品的。没有氮化硅陶瓷就没有氮化硅如今的重要地位。 Si3N4是以共价键为主的化合物,键强大,键的方向性强,结构中缺陷的形成和迁移需要的能量大,即缺陷扩散系数低(缺点),难以烧结,其中共价键Si-N 成分为70 %,离子键为30 %,同时由于Si3N4本身结构不够致密,从而为提高性能需要添加少量氧化物烧结助剂,通过液相烧结使其致密化。 Si3N4含有两种晶型,一种为α-Si3N4,针状结晶体,呈白色或灰白色,另一种为β-Si3N4,颜色较深,呈致密的颗粒状多面体或短棱柱体。两者均为六方晶系,都是以[SiN4]4-四面体共用顶角构成的三维空间网络。 在高温状态下,β相在热力学上更稳定,因此α相会发生相变,转为β相。从而高α相含量Si3N4粉烧结时可得到细晶、长柱状β-Si3N4晶粒,提高材料的断裂韧性。但陶瓷烧结时必须控制颗粒的异常生长,使得气孔、裂纹、位错缺陷出现,成为材料的断裂源。 在工业性能上,Si3N4陶瓷材料表现出了较好的工艺性能。(1)机械强度高,硬度接近于刚玉,有自润滑性耐磨;(2)热稳定性高,热膨胀系数小,有良好的导热性能;(3)化学性能稳定,能经受强烈的辐射照射等等。 晶体的常见参数如下图所示:

摘要氮化硅瓷是一种具有广阔发展前景的高温、高强度结构瓷,它具有强度高、抗 热震稳定性好、疲劳韧性高、室温抗弯强度高、耐磨、抗氧化、耐腐蚀性能好等高性能,已被广泛应用于各行各业。本文介绍了氮化硅瓷的基本性质,综述了氮化硅瓷的制备工艺和国外现代制造业中的应用,并展望了氮化硅瓷的发展前景。

Abtract:Silicon nitride ceramic is a broad development prospects of high temperature, high strength structural ceramics, it has high strength, thermal shock stability, high temperature fatigue toughness, high bending strength, wear resistance, oxidation resistance, corrosion resistance and good performance of high performance, has been widely used in all walks of life. This paper introduces the basic properties of silicon nitride ceramics, reviews the fabricating technique of silicon nitride ceramics at home and abroad and modern manufacturing industry in the application, and looks forward to the development prospect of silicon nitride ceramics.

博士入学考试 名词解释 粗糙度:评定加工过的材料表面由峰、谷和间距等构成的微观几何形状误差的物理量。 固体润滑:利用固体所具有的减摩作用的润滑方法。 固体润滑材料:为了防止相对运动中的表面损伤,并降低摩擦与磨损而使用的薄膜或粉状固体。 滑动磨损:两个相对滑动物体公共接触面积上产生的切向阻力和材料流失的现象。 自由磨料磨损和固定磨料磨损:两者皆为磨料磨损,自由磨料磨损磨料保持自由状态,而固定磨料磨损磨料保持固定状态。 耐磨性和相对耐磨性:材料的耐磨性是指一定条件下材料耐磨性的特性;相对耐磨性是指两种材料在相同的外部条件下磨损量的比值。 微切削和微犁沟:微切削是磨料(磨粒或硬突起)从被磨损表面切削下微切屑的磨料磨损过程;在相对滑动中,硬颗粒或两表面中硬微突体使较软表面塑性变形而形成犁痕式的破坏。 问答题 1.简述摩擦的概念和分类。 摩擦:两个相互接触的物体在外力作用下发生相对运动或具有相对运动的趋势时,就会发生摩擦。 摩擦学:摩擦学是研究相对运动互作用表面的科学与技术,它包括材料的摩擦、磨损和润滑三个部分。 分类: (1)按摩擦副表面的润滑情况分: 干摩擦:物件间或试样间不加任何润滑剂时的摩擦。 边界摩擦:两接触表面间存在一层极薄的润滑膜,其摩擦和磨损不是取决于润滑剂的粘度,而是取决于两表面的特性和润滑特性。 流体摩擦:由流体的黏滞阻力或流变阻力引起的内摩擦。 半干摩擦:部分干摩擦,部分边界摩擦。半流体摩擦:部分边界摩擦,部分流体摩擦。 (2)按摩擦副的运动形式分: 滑动摩擦:当接触表面相对滑动或具有相对滑动趋势时的摩擦。 滚动摩擦:当物体在力矩的作用下沿接触表面滚动时的摩擦。

超声表面滚压工艺参数对45钢摩擦磨损性能的影响研究 超声表面滚压(Ultrasonic Surface Rolling Extrusion,USRE)是一种基于弹塑性变形的新型表面强化方法,它利用超声频机械振动和静载滚压的耦合作用对加工表面处理,实现对金属材料表面质量的改善,提高材料的耐磨性能。USRE 具有主轴转速、横向进给量、静压力、输出振幅、加工次数、振动频率等众多工艺参数,在不同工艺参数下对材料加工,对其表面质量的改善必然不尽相同,从而会影响到材料性能。 本文使用豪克能HK30C型系列的超声滚压设备和普通卧式车床对调质态45钢加工处理,通过金相制样设备、金相显微镜、表面粗糙度测定仪、显微硬度测试仪和X射线粉末衍射仪对USRE试样进行了表面特性的分析。使用MMG-10型高温摩擦磨损试验机对不同静压力、输出振幅和加工次数的USRE试样进行了磨损试验,通过光学读数分析天平、相关软件及扫描电子显微镜对USRE试样磨损后的重量磨损量、摩擦因数和表面微观形貌进行了对比分析,评定了材料的耐磨性,研究得出了USRE工艺参数对调质态45钢的耐磨性能的影响。 本文的主要研究结果如下:(1)其它工艺参数一定,横向进给量越小,则材料表面粗糙度越小,表面硬度越大,表层残余压应力越大。当其它工艺参数一定时,主轴转速与横向进给量具有相似性,不过对材料表面硬度的影响不明显。 所以,在实际加工确保机床工作精度及加工效率的前提下,尽可能的选择较低的主轴转速和横向进给量。(2)其它工艺参数一定,静压力为300N时,材料磨损量和摩擦因数最低,晶粒细化程度最高、材料耐磨性能呈现最好。 静压力过小,改善材料耐磨性能的作用是甚微的。静压力过大,会降低表面特性,使材料微观组织变得宽大,从而降低材料的耐磨性。

氮化硅陶瓷材料 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

摘要氮化硅陶瓷是一种具有广阔发展前景的高温、高强度结构陶瓷,它具有强度高、抗热震稳定性好、疲劳韧性高、室温抗弯强度高、耐磨、抗氧化、耐腐蚀性能好等高性能,已被广泛应用于各行各业。本文介绍了氮化硅陶瓷的基本性质,综述了氮化硅陶瓷的制备工艺和国内外现代制造业中的应用,并展望了氮化硅陶瓷的发展前 景。

Abtract:Silicon nitride ceramic is a broad development prospects of high temperature, high strength structural ceramics, it has high strength, thermal shock stability, high temperature fatigue toughness, high bending strength, wear resistance, oxidation resistance, corrosion resistance and good performance of high performance, has been widely used in all walks of life. This paper introduces the basic properties of silicon nitride ceramics, reviews the fabricating technique of silicon nitride ceramics at home and abroad and modern manufacturing industry in the application, and looks forward to the development prospect of silicon nitride ceramics.