第28卷 第5期

2008年10月

航 空 材 料 学 报

J OURNAL OF A ERONAUT ICAL MAT ER I A LS

V o l 128,N o 15 O ctober 2008

预拉伸条件下铝合金焊接残余应力的数值模拟

李敬勇, 刘志鹏, 王 虎, 陆亚明

(江苏科技大学江苏省先进焊接技术重点实验室,江苏镇江212003)

摘要:利用ANSY S 有限元分析软件,通过A PDL 语言编程,实现了不同预拉伸应力条件下铝合金平板对接焊过程中,温度场及应力场的模拟分析。计算结果表明,预拉伸焊接法可以有效地控制焊接残余应力,随着预拉伸应力的增大,其焊后残余应力值逐渐减小。当预拉伸应力R p 从0增加到90%R 012时,纵向残余应力降低了8516%。模拟分析结果与实验测试结果基本吻合。

关键词:铝合金;预拉伸;残余应力;数值模拟

中图分类号:TG404;TG 14612 文献标识码:A 文章编号:1005-5053(2008)05-0059-05

收稿日期:2008-03-27;修订日期:2008-07-14作者简介:李敬勇(1963)),男,博士教授,(E-m a il)

ji ngyong _l@i 1261co m 。

焊接构件中复杂的残余应力状态可能直接或间

接地减少构件的承载能力,特别是焊道区域高的拉伸应力是导致焊接接头脆性断裂的根源,并可能致使其疲劳强度恶化、减小构件的稳定性。因此,焊接残余应力一直是国内外焊接学术界和工程界关注和研究的热点问题之一

[1~3]

。由于铝合金的弹性模量

小、线膨胀系数大,且高温塑性差,因此,其焊接结构,特别是铝合金薄壁构件,焊接时产生的热应力及焊后残余应力和失稳变形问题尤为突出。

预拉伸焊接法通过定量设置预加拉应力所形成的应力场与由温度场引起的应力场相叠加,改变试件内应力应变的分布状况,可以达到能动地控制焊

接应力与变形的目的[4,5]

。本课题组采用预拉伸焊接法,通过实验方法有效地实现了对铝合金焊接试板纵向残余应力的控制,焊接试板的纵向挠曲变形

和平面变形也均大幅减小[6]

。由于计算机模拟技术有其独特的优越性

[7]

,本文作者运用大型有限元

ANSYS 模拟软件对铝合金薄板在预加应力下的焊接温度场、应力场和应变的现象和过程进行数值模拟,大大减少了实验工作量。通过对计算结果进行分析及与实验结果对比发现,模拟计算结果与实验测定结果基本吻合,从而为实际工程应用中预加应力大小的设置提供了准确的数据支持,可用于实际预拉伸焊接工艺的优化。本文重点介绍预拉伸条件下铝合金焊接残余应力的数值模拟结果。

1 焊接过程数值模拟的基本理论方程

产生焊接残余应力和变形的根本原因是焊接过程中由于局部的热输入而导致的不均匀温度场。焊接温度场所引起的动态应力应变过程是一个复杂的三维热弹塑性问题。温度场和应力场的作用相互耦合,给求解带来很大难度。本文采用间接偶合法,先进行温度场计算,然后将求出的因温度变化引起的热应力作为体载荷加在结构中做应力场分析。在应力场求解过程中,还考虑了材料参数随温度的变化。

111 焊接温度场热传导控制方程

焊接温度场受到诸如焊接电源、焊接速度、焊接材料尺寸、边界条件和材料的热物理特性等的影响,因此,焊接温度场分析属于典型的非线性瞬态热传导问题,进行焊接温度场的分析计算必须综合考虑以上各因素的影响。三维温度场非线性瞬态热传导问题的控制方程为

[8]

:

Q c 9

T 9t =99V (K 9T 9x )+99y (K 9T 9y )+99z (K 9T 9z

)+Q (1)

式中:Q (x,y,z ,t )―求解区域V 中的内热源强度;T

―温度场分布函数;K ―导热系数;Q 和c ―分别为材料的密度和比热。

上式为泛定方程,为了获得定解,需要给出微分方程的边界条件及初始值。

112 热弹塑性应力应变关系理论方程

从本质上说,焊接区域因承受不均匀的加热和冷却过程而产生的不协调塑性应变是造成焊接残余

航 空 材 料 学 报

第28卷

应力和变形的根源。焊接应力应变场存在着材料非线性和几何非线性等问题,考虑到焊接热应力过程的复杂性,通常把焊接热应力场看作材料非线性瞬态问题,选用弹塑性力学模型,用增量理论进行计算。材料处于弹性或塑性状态的应力应变关系为

[8]

:

{d R }=[D ]{d E }-{C }d T

式中,[D ]为弹性或弹塑性矩阵,{C }为与温度有关的向量。

在弹性区:{D }={D }

{C }={C }e =[D ]e

{A }+9[D ]-1

e

9T

{R }

式中,A 为线膨胀系数,T 为温度。 在塑性区:f (R )=f 0(E p ,T )

式中,f 为屈服函数,f 0为与温度和塑性应变有关的屈服应力的函数。

2 有限元分析过程

有限元模拟分析所采用的材料为5A05铝合金板材,试板的厚度为4mm ,尺寸为220mm @110mm,采用手工T I G 对接焊,参考采用的焊接电流为120A,电弧电压为13V,焊接速度为2mm /s 。焊接热效率G =017,电弧有效加热半径R =6mm 。 焊接残余应力主要由焊接过程中不均匀热循环作用引起

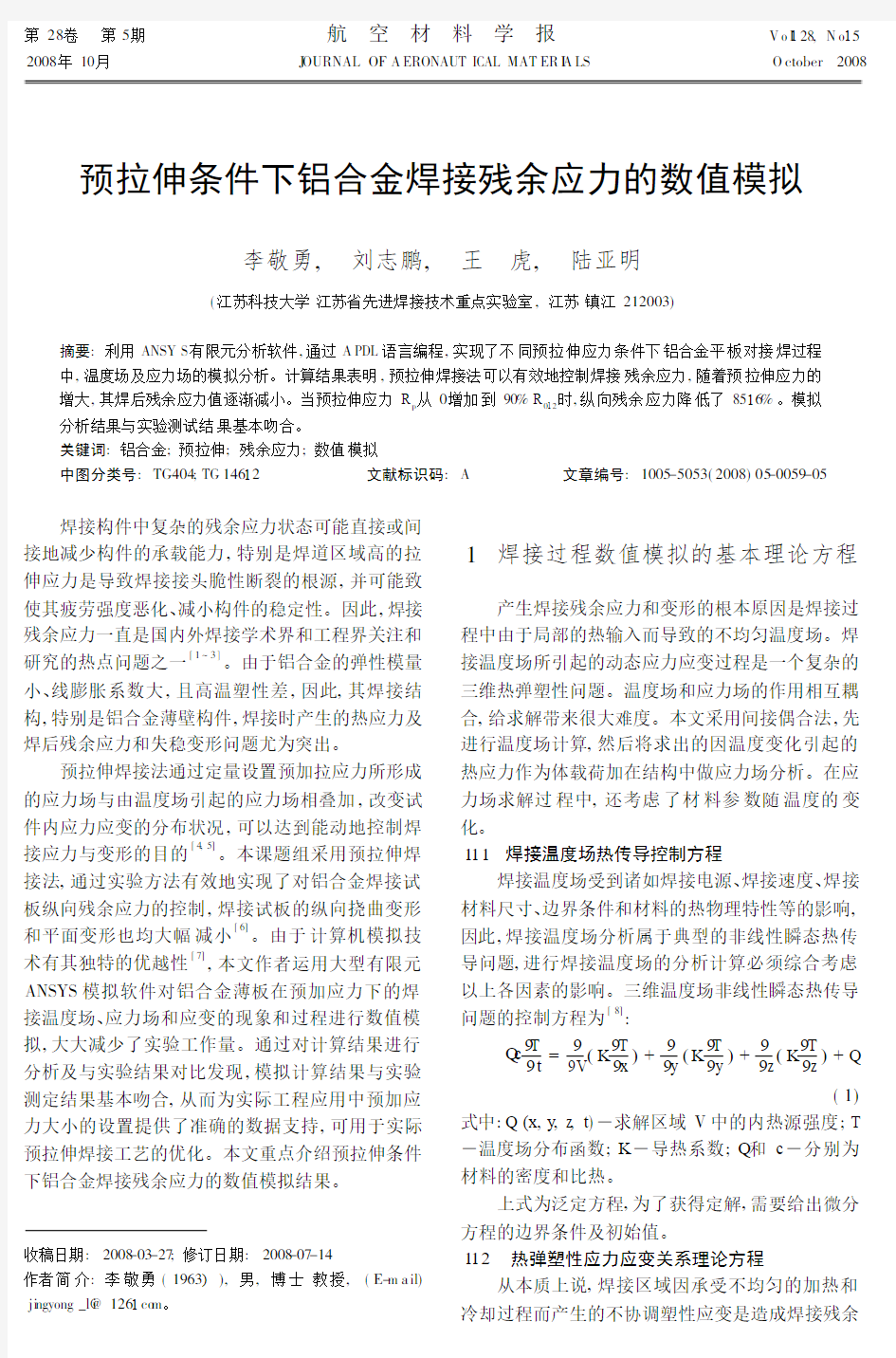

,所以焊接瞬态温度场的计算是进行焊接残余应力分析的前提,将瞬态温度场得到的节点温度作为体载荷施加到结构的应力分析中去,便可以了解焊接过程中的瞬态应力场及最终的残余应力。预拉伸控制铝合金焊接残余应力的有限元分析共分为两个步骤:一是模拟无预加应力条件下焊接冷却过程中焊缝区域收缩变形,并产生残余应力的过程;二是模拟预拉伸载荷作用后,残余应力的减小过程。利用APDL(ANSYS 参数化程序设计语言)编写完成残余应力的模拟过程,其计算流程如图1所示。

图1 有限元分析流程图F i g 11 F i n ite ele m ent ana l y si s flo w chart

211 有限元分析模型的建立

焊接过程中,温度随时间和空间急剧变化,温度梯度很大,为了保证计算精度,在焊缝及其附近区域划分了较密的网格,定义网格尺寸为2mm,而在远离焊缝的区域网格划分则较粗,定义尺寸为8mm 。热分析中采用六面体单元so lid70,完成热分析后用etchg 命令直接转换成相应的结构分析单元so li 45。 金属材料的热物理性能(如比热,密度等)随温度变化而变化,由于焊接试板各区域温度的不同,其热物理性能存在很大差异,如果不考虑材料热物理性能随温度的变化,计算结果将与真实情况产生一定的偏差,因此,必须在前处理中建立随温度变化的热物理性能参数库。利用m pte m p 和m pdata 命令建立材料随温度变化的参数库,给出有代表性的几个温度下的值,其余温度下的值则由自动线性插值求得,更高温度下的值由外推法求得[9]

。

212 移动热源模型加载

焊接时,电弧热源把热能传给焊件是通过一定的作用面积进行的,这个面积上热量分布是不均匀的,中心多而边缘少。对于手工钨极氩弧焊,本研究采用高斯数学模型来近似描述热流密度的分布[10]

,

即

q (r )=q m exp (-3r

2

R

2)

(3)

式中:q m 为加热斑点中心最大热流密度;R 为电弧有效加热半径,r 为A 点离电弧加热斑点中心的距离。 模拟热源的移动是利用ANSYS 软件的函数加载功能,在每个载荷步内,以热源中心点为中心,按高斯热源的变化在面上加载,随着热源的移动每个载荷步内的中心点也相应改变,这样通过控制中心点使其随时间变化。213 边界条件设置

焊件边界与周围介质进行换热,热量的散失主要通过热辐射和对流换热方式进行,高温下散失的热量以辐射为主,低温下则以对流为主。在模型的对称面处取绝热边界条件,在其它面上都加载随温度变化的对流,辐射以加大对流系数的方式来体现。

为了分析预拉伸应力对焊接残余应力的影响,应力的模拟分两步进行:在无预拉伸应力时,位移约束既防止计算中产生刚性位移又不能严重阻碍焊接过程中应力自由释放和自由变形,故在焊接起点施加X,Y,Z 方向位移约束,在焊缝面施加对称约束。

在计算预拉伸条件时,在垂直于焊缝的一个面加焊缝方向的位移约束,另一个面施加预拉应力,待焊接

60

第5期

预拉伸条件下铝合金焊接残余应力的数值模拟完毕后卸载预拉应力。

3 结果与分析

311 焊接温度场分布特征

图2为焊接过程持续55s 时试板表面的温度分布云图。图3绘出了焊缝中心线上分别距焊接起点2mm ,55mm,110mm,165mm,220mm 处各点的温度变化历程。可以看到,当热源移动到某点时,该点的温度迅速上升,之后则迅速下降,温度上升速度明显比温度下降速度快。横向距焊缝中心16mm 处各相应点的温度变化趋势与图2完全相同,只是其峰值温度显著降低,

且升温和降温速率也明显变缓。

图2 焊接过程持续55秒时温度分布云图F i g 12 N ephog ra m o f temperature d i str i bu tion

at 55t h second o fw e l d i ng process

图4为试板同一横截面上分别距焊缝中心0mm ,8mm,24mm ,68mm,110mm 处表面温度变化历程。与焊缝中心线上温度变化一样,温度上升的速度明显比温度下降的速度快,离焊缝较远处受热源的影响明显小于离焊缝较近处。由于热传导的缘故,各点的最高温度随着焊缝中心距离的增大而逐渐减小。

312 无预加应力条件下残余应力分析结果 图5、图6分别是试板横向距焊缝中心不同距离处纵向应力和横向应力随时间变化的曲线。

可

图3 焊缝上各点温度随时间变化曲线F i g 13 T e m pera t ure distributi on on the

w eld center versus ti m

e

见,焊接过程中焊件上各点的应力变化非常复杂,即

使各点温度趋于稳定,应力仍产生了一定的变化,说明变形协调原则对应力分布有很大影响。焊接结构件作为一个整体,各区域间相互作用比较复杂,距焊缝较远区域也存在应力的变化,不过,距焊缝较远处的应力变化没有焊缝附近应力变化那么剧烈。随着

时间的推移,当焊件逐渐冷却时,各点的应力趋于稳定。

61

航 空 材 料 学 报第28卷

焊缝中心线上纵、横向残余应力的分布如图7所示。可见,纵向残余应力整体表现为拉应力。焊缝的两端部,由于是自由边界,纵向残余应力值基本为零。随着离开端面的距离不断增加,纵向残余拉应力逐渐增大,并逐渐趋于屈服强度R s 。在焊缝中部区域,数值约为材料的屈服强度R s ,并基本保持不变。焊缝中心线上横向应力分布形状与纵向残余应力略有差异。在焊缝的起始端及终止端均表现为比较大的残余压应力,焊缝中部局部出现拉应力,但

拉应力值比材料的屈服强度低很多。

图7 残余应力沿焊缝中心线分布F i g 17 R esidual stress d istri buti on along

t he we ld centerli ne

沿垂直于焊缝方向残余应力的分布如图8所示。可见,焊缝及近缝区的纵向残余应力为拉应力,

焊缝区以外纵向残余应力逐渐由拉应力变为压应力。横向残余应力在焊缝及近缝区则表现拉应力,

拉应力大小随着远离焊接起始点而逐渐下降。

图8 残余应力沿垂直焊缝方向分布F i g 18 R esidual stress d istri buti on along t he

vertical d i recti on of w e l d

理论上,在焊接过程中,焊缝区以远高于周围区域的速度被急剧加热,焊缝区材料受热膨胀,热膨胀受到周围较冷区域的约束,并造成热应力,受热区域温度升高后屈服极限下降,热应力可部分超过该屈

服极限,这样焊缝区形成了塑性的热压缩。冷却后,焊缝区比周围区域相对缩短、变窄或减小,因此,这个区域就呈现残余拉应力,周围区域则承受残余压应力。图5~图8应力变化规律和理论分析是一致的。

313 预拉伸对焊接残余应力的影响

由于纵向残余应力不均匀分布是引起焊接构件各种失稳、挠曲变形的最主要原因,所以本文重点研究了纵向残余应力R x 的分布规律及特点。图9是对铝合金施加同样的焊接工艺参数,在无预加应力(曲线a)、预加应力R p 分别取30%R 012(曲线b )、60%R 012(曲线c)、90%R 012(曲线d)时的焊后纵向残余应力曲线。从图9可以看出,随着预加应力的增大,焊后纵向残余应力总体变化趋于平缓,残余应力的平均幅值得到有效控制。尤其是当预拉伸应力R p =90%R 012时,其应力值都被控制在较低的水平,曲线已趋于水平。当预拉伸应力R p 从0增加到90%R 012时,在离焊缝中心线10mm 处的纵向残余拉应力从最大时的85MPa 减小到915M Pa ,降低了8818%,纵向残余压应力最大值则从1915MPa 减小

到218MPa ,降低了8516%。图10对比示出R p =90%R 012纵向残余应力模拟值与实测值的曲线,从图中可以看出,

模拟结果和实测结果基本吻合。

图9 不同预应力下的纵向残余应力F i g 19 L ong it udina l resi dua l stresses under

different pre -tens i on stresses

通过对焊接试板预制拉伸应力,可以改变焊接

加热和冷却过程中应力应变的分布特征。在加热阶

段,焊缝和近缝区的金属发生热膨胀,受到周围较冷金属的约束,从而在该区域产生压缩应力。由于预加拉应力的存在,部分地抵消了压缩应力,这样就减小了焊缝和近缝区金属的残余压缩塑性变形量。从而在冷却时,使得相应的收缩应力也随之降低,即降低了焊缝和近缝区的残余拉应力。预加应力焊接法不仅可以减小焊缝及近缝区加热过程中压应力的峰

62

第5期

预拉伸条件下铝合金焊接残余应力的数值模拟图10 R p =90%R 012纵向残余应力曲线图F i g 110 L ong it udina l resi dua l stresses after w eldi ng

under R p =90%R 012as pre -tension stress

值,而且可以使压应力区变窄,甚至使原来的压应

力区变为拉应力区,同时预制拉应力与收缩拉应力联合作用,还可以增大冷却过程中形成的塑性拉伸应变,从而进一步减小焊缝两侧的残余拉应力。

4 结 论

(1)在焊接过程数值模拟基本理论的基础上,运用ANSYS 有限元分析软件,对铝合金平板对接焊过程参数化编程,进行了焊接温度场、应力场的模拟分析,模拟结果与理论基本一致。

(2)对不同预拉伸应力条件下铝合金板材纵向残余应力的模拟分析结果显示,预拉伸焊接法可以有效控制铝合金焊接残余应力。随着预拉伸应力增

大,其焊后残余应力值逐渐减小,试板横断面上纵向残余应力分布曲线越来越平缓。当预拉伸应力R p 从0增加到90%R 012时,纵向残余应力降低了8516%。 (3)预拉伸条件下试板纵向残余应力模拟值的大小和分布特征,与实验测定结果基本一致。

参考文献:

[1]田锡唐.焊接结构[M ].北京:机械工业出版社,1997.[2]机械工程学会焊接学会.焊接手册第三卷[M ].北京:机

械工业出版社,2001.

[3]王者昌.关于焊接残余应力消除原理的探讨[J].焊接

学报,2000(6),21(2):55-58.

[4]PAVLOV S KY V I ,M A S U B U C H I K.Res i dua l stress and

distorti on i n w elded structures [J].WR C Bu lleti n 388,1994.

[5]LO BNOV L M.H eat aba tracti ng paste reduces d i stortions

[J].W eldi ng and M ata l F abr i cation ,1982(3):65-70.[6]李敬勇,章明明,李鹰,等.预拉伸对铝合金焊接残余

应力和变形的影响[J].热加工工艺,2005,(12):15-17.

[7]岳红梅,赵海燕,蔡志鹏,等.薄壁铝合金焊接应力变形

数值模拟[J].机械工程学报,2005,41(2):223-227.[8]张文钺.焊接传热学[M ].北京:机械工业出版社,1989.[9]陈楚.数值分析在焊接中的应用[M ].上海:上海交通大

学出版社,1985.

[10]莫春立,钱百年,国旭明,等.焊接热源计算模式的研究

进展[J].焊接学报,2001,22(3):93-96.

Nu m erical Si m ulation ofW el di ng Distortions of A l u m inu m

Alloy under Pretension Stresses

LI Ji n g -yong 1

, LI U Zh-i peng 1

, WANG H u 1

, LU Ya -m i n g

1

(1.A dvanced W e l ding T echnology P rovinc ial K ey L aboratory ,Jiang su U n i versity o f Science and T echno logy ,Zhen jiang ,Jiang su

212003,Ch i na)

Abstrac t :The temperature and stress fi e l ds ,which appeared duri ng we l d i ng of a l u m i nu m all oy sheet under different pre -tension stres -ses ,are nu m ericall y si m ulated by usi ng AN S Y S fi n ite ele m en t analysis so ft wa re and prog ramm i ng w ith A PDL l anguage .T he ca lcu l a ti on resu lts sho w that pre -tensi on w eldi ng m ethod can reduce the we l d i ng residual stresses e ffecti ve l y,and the long it udina l and transverse re -si dua l stress dec rease g raduall y w it h t he pre -tens i on stress i ncreasing .W hen pre -tension stress R p changes fro m 0t o 90%R 012,the re -si dua l stress reduced by 8516%.T he si m u lated resu lts a re w ell consistent w ith the exper i m enta l ones .K ey word s :A l u m i nu m a ll oy ;pre -tension ;resi dua l stress ;nu m er i ca l si m u l a ti on

63

4.2 焊接应力与变形: 4.2.1 焊接变形和残余应力的不利影响: 焊接变形 1.影响工件形状、尺寸精度 2.影响组装质量 3.增大制造成本———矫正变形费工、费时 4.降低承载能力———变形产生了附加应力 焊接应力 1.降低承载能力 2.引起焊接裂纹,甚至脆断 3.在腐蚀介质中,产生应力腐蚀裂纹 4.引起变形 4.2.2 焊接变形和应力的产生原因: 根本原因:对焊件进行的不均匀加热和冷却,如图6-2-8 焊接应力 焊接加热时,焊缝区受压力应力(因膨胀受阻,用符号“-”表示) 远离焊缝区手拉应力(用符号“+”表示) 焊后冷却时,焊缝受拉应力(因收缩受阻),远离焊缝区受压应力 焊接变形:当焊接应力超过金属σs时,焊件将产生变形 焊接应力和焊接变形总是同时存在,不会单独存在,当母材塑性较好,结构刚度较小时,焊接变形较大而应力较小;反之,则应力较大而变形较小。 4.2.3 焊接变形的控制和矫正:

4.2.3.1 焊接变形的基本形式,如图6-2-9 如图6-2-9 常见的焊接残余变形的类型 1、2---纵向收缩量3---横向收缩量4、5---角变形量f---挠度 (1)收缩变形:即焊件沿焊缝的纵向和横向尺寸减少,是由于焊缝区的纵向和横向收缩引起的。如图5-2-9 a (2)角变形:即相连接的构件间的角度发生改变,一般是由于焊缝区的横向收缩在焊件厚度上分布不均匀引起的。如图5-2-9b (3)弯曲变形:即焊件产生弯曲。通常是由焊缝区的纵向或横向收缩引起的。如图5-2-9c (4)扭曲变形:即焊件沿轴线方向发生扭转,与角焊缝引起的角度形沿焊接方向逐渐增大有关。如图5-2-9d (5)失稳变形(波浪变形):一般是由沿板面方向的压应力作用引起的。如图5-2-9e 4.2.3.2 控制焊接变形的措施 (1)设计措施(详见焊接结构设计) 尽量减少焊缝的数量和尺寸,合理选用焊缝的截面形状,合理安排焊缝位置──尽量使焊缝对称或接近于构件截面的中性轴(以减少弯曲变形)。如图6-2-10

铝合金焊接的几种先进工艺:搅拌摩擦焊、激光焊、激光- 电弧复合焊、电子束焊。针对于焊接性不好和曾认为不可焊接的合金提出了有效的解决方法,几种工艺均具有优越性,并可对厚板铝合金进行焊接。 关键词:铝合金搅拌摩擦焊激光焊激光- 电弧复合焊电子束焊 1 铝合金焊接的特点 铝合金由于重量轻、比强度高、耐腐蚀性能好、无磁性、成形性好及低温性能好等特点而被广泛地应用于各种焊接结构产品中,采用铝合金代替钢板材料焊接,结构重量可减轻50 %以上。 铝合金焊接有几大难点: ①铝合金焊接接头软化严重,强度系数低,这也是阻碍铝合金应用的最大障碍; ②铝合金表面易产生难熔的氧化膜(Al2O3 其熔点为2060 ℃) ,这就需要采用大功率密度的焊接工艺; ③铝合金焊接容易产生气孔; ④铝合金焊接易产生热裂纹; ⑤线膨胀系数大,易产生焊接变形; ⑥铝合金热导率大(约为钢的4 倍) ,相同焊接速度下,热输入要比焊接钢材大2~4 倍。 因此,铝合金的焊接要求采用能量密度大、焊接热输入小、焊接速度高的高效焊接方法。 2 铝合金的先进焊接工艺 针对铝合金焊接的难点,近些年来提出了几种新工艺,在交通、航天、航空等行业得到了一定应用,几种新工艺可以很好地解决铝合金焊接的难点,焊后接头性能良好,并可以对以前焊接性不好或不可焊的铝合金进行焊接。 2. 1 铝合金的搅拌摩擦焊接 搅拌摩擦焊FSW( Friction Stir Welding) 是由英国焊接研究所TWI ( The Welding Institute) 1991 年提出的新的固态塑性连接工艺[1~2 ] 。图1为搅拌摩擦焊接示意图[3 ] 。其工作原理是用一种特殊形式的搅拌头插入工件待焊部位,通过搅拌头高速旋转与工件间的搅拌摩擦,摩擦产生热使该部位金属处于热塑性状态,并在搅拌头的压力作用下从其前端向后部塑性流动,从而使焊件压焊在一起。图2 为搅拌摩擦焊接过程[4 ] 。由于搅拌摩擦焊过程中不存在金属的熔化,是一种固态连接过程,故焊接时不存在熔焊的各种缺陷,可以焊接用熔焊方法难以焊接的有色金属材料,如铝及高强铝合金、铜合金、钛合金以及异种材料、复合材料焊接等。目前搅拌摩擦焊在铝合金的焊接方面研究应用较多。已经成功地进行了搅拌摩擦焊接的铝合金包括2000 系列(Al- Cu) 、5000 系列(Al - Mg) 、6000 系列(Al - Mg - Si) 、7000 系列(Al - Zn) 、8000 系列(Al - Li) 等。国外已经.进入工业化生产阶段,在挪威已经应用此技术焊接快艇上长为20 m 的结构件,美国洛克希德·马丁航空航天公司用该项技术焊接了铝合金储存液氧的低温容器火箭结构件。 铝合金搅拌摩擦焊焊缝是经过塑性变形和动态再结晶而形成,焊缝区晶粒细化,无熔焊的树枝晶,组织细密,热影响区较熔化焊时窄,无合金元素烧损、裂纹和气孔等缺陷,综合性能良好。与传统熔焊方法相比,它无飞溅、烟尘,不需要添加焊丝和保护气体,接头性能良好。由于是固相焊接工艺,加热温度低,焊接热影响区显微组织变化小,如亚稳定相基本保持不变,这对于热处理强化铝合金及沉淀强化铝合金非常有利。焊后的残余应力和变形非常小,对于薄板铝合金焊后基本不变形。与普通摩擦焊相比,它可不受轴类零件的限制,可焊接直焊缝、角焊缝。传统焊接工艺焊接铝合金要求对表面进行去除氧化膜,并在48 h 内进行加工,而搅拌摩擦焊工艺只要在焊前去除油污即可,并对装配要求不高。并且搅拌摩擦焊比熔化焊节省能源、污染小。 搅拌摩擦焊铝合金也存在一定的缺点:

钛合金焊接技术 日期:08-12-10 09:00:09 作者:鲜雪强川航机务部 由于钛合金低重量、强度高、耐腐蚀性优异,又具有与先进复合材料在热学、电化学方面的相容性,一直是航空、宇航工业上应用的重要结构材料。焊接作为钛合金加工中的重要手段,在提高材料利用率、减轻结构重量、降低成本等方面有独特的优势,因此有必要研究飞机结构修理中的钛合金焊接技术。关键词:焊接、疲劳性能、残余应力、疲劳寿命 一、钛合金焊接的重要性 疲劳断裂是材料在交变载荷(或应力)作用下发生的破损断裂。国内外研究表明,飞机结构疲劳破坏是飞机主要破坏形式。早期设计的飞机只考虑静强度问题,直到上个世纪五十年代,随着航空事业的不断发展,飞机性能不断提高,飞机的使用要求不断严格,飞机在使用过程中疲劳破坏与安全可靠性之间的矛盾逐渐暴露出来。 焊接是一种运用(多种情况下为局部)加热或加压手段、添加或不添加填充材料将构件不可拆卸的连接在一起,或在基材表面堆敷覆盖层的加工工艺。焊接技术广泛的应用于国民经济的各个部门,如机械工程、桥梁工程、压力容器船舶工程、航空航天等领域。焊接结构在现代工业中应用越来越广泛,无论是在航天领域还是在一般的工程领域,无论是小部件还是大型结构,都在不断扩大焊接结构的比重。例如,飞机中央翼焊接下壁板是关键承力构件,承受机翼传来的弯矩、扭矩、剪力和油箱压力的作用;在国外第四代战斗机中钛合金含量已达到40%左右。而对于钛合金焊接结构疲劳特性与寿命评估技术的研究则是为实现钛合金结构在先进飞机上的合理使用,所必不可少的前提条件之一。 二、焊接区域材料性能的确定 焊接接头由焊缝、热影响区、母材组成,是一种非均质材料,各向异性。热影响区是焊缝到母材的过渡区域,其材料性能也介于焊缝和母材之间。

!"#$%&’()*+和,-(-铝合金预拉伸厚板 内部残余应力分布特征评估与分析 ./01203456067859:0;4<565=>?<47201@3;?<Y U8B06W F 消除残余应力的方法(金属)——时效处理 消除残余应力的方法(金属)——时效处理 金属工件(铸件、锻件、焊接件)在冷热加工过程中都会产生残余应力,残余应力值高者(单位为Pa)在屈服极限附近构件中的残余应力大多数表现出很大的有害作用;如降低构件的实际强度、降低疲劳极限,造成应力腐蚀和脆性断裂,由于残余应力的松弛,使零件产生变形,大大的影响了构件的尺寸精度。因此降低和消除工件的残余应力就十分必要了,特别是在航空航天、船舶、铁路及工矿生产等应用的,由残余应力引起的疲劳失效更不容忽视。 目前的针对残余应力的不同处理方法有:自然时效方法和人工时效方法(包括热处理时效、敲击时效、振动时效、超声冲击时效) 1、自然时效——适合:热应力(铸造锻造过程中产生的残余应力)冷应力(机械加工过程中产生的残余应力)焊接应力(焊接过程中产生的应力) 自然时效是最古老的时效方法。它是把构件露天放置于室外,依靠大自然的力量,经过几个月至几年的风吹、日晒、雨淋和季节的温度变化,给构件多次造成反复的温度应力。再温度应力形成的过载下,促使残余应力发生松弛而使尺寸精度获得稳定。 自然时效降低的残余应力不大,但对工件尺寸稳定性很好,原因是工件经过长时间的放置,石墨尖端及其他线缺陷尖端附近产生应力集中,发生了塑性变形,松弛了应力,同时也强化了这部分基体,于是该处的松弛刚度也提高了,增加了这部分材质的抗变形能力,自然时效降低了少量残余应力,却提高了构件的松弛刚度,对构件的尺寸稳定性较好,方法简单易行,但生产周期长.占用场地大,不易管理,不能及时发现构件内的缺陷,已逐渐被淘汰。 2、热处理时效——适合:热应力(铸造锻造过程中产生的残余应力)冷应力(机械加工过程中产生的残余应力)焊接应力(焊接过程中产生的应力) 热时效处理是传统的消除残余应力方法。它是将构件由室温缓慢,均匀加热至550℃左右,保温4-8小时,再严格控制降温速度至150℃以下出炉。 热时效工艺要求是严格的,如要求炉内温差不大于±25℃,升温速度不大于50℃/小时,降温速度不大于20℃/小时。炉内最高温度不许超过570℃,保温时间也不易过长,如果温度高于570℃,保温时间过长,会引起石墨化,构件强度降低。如果升温速度过快,构件在升温中薄壁处升温速度比厚壁处快的多,构件各部分的温差急剧增大,会造成附加温度应力。如果附加应力与构件本身的残余应力叠加超过强度极限,就会造成构件开裂。 热时效如果降温不当,会使时效效果大为降低,甚至产生与原残余应力相同的温度应力(二次应力、应力叠加),并残留在构件中,从而破坏了已取得的热 第一章焊接应力和变形 一、判断题(在题末括号内,对的画√,错的画×) 1、焊接接头在焊接热循环过程中,形成拉伸应力应变,并随温度降低而降低。() 2、焊缝的纵向收缩量,随焊缝的长度、焊缝熔敷金属截面积的增加而增加,随焊件截面积的增加而减小。() 3、同样厚度的焊件,一次就填满焊缝时产生的纵向收缩量比多层焊大。() 4、横向收缩量随焊接热输入的提高而增加,随板厚的增加而减小。() 5、挠度f 是指焊件在焊后的中心轴偏离焊件原始中心轴的最大距离。() 6、焊缝纵向收缩量随焊缝及其两侧的压缩塑性变形区的面积和焊件长度的增加而增加。() 7、焊接对接接头的横向收缩量比较大。() 8、当焊缝不在焊件截面中性轴上时,只有纵向收缩才能引起挠曲变形。() 9、同样的板厚和坡口形式,多层焊要比单层焊角变形大,焊接层数越多,角变形越大。() 10、不同的焊接顺序焊后将产生不同的变形量,如焊缝不对称时,应先焊焊缝少的一侧,这样可以减小整个焊件的焊接变形。() 11、火焰校正角变形时,采用正面线状热源,背面跟踪水冷的效果最好。() 12、火焰校正横向收缩变形时,采用正面线状热源加热,同时再配以正面跟踪水冷的效果最好。() 13、采用火焰加热与水冷却联合校正时,要在受加热的钢材没失去红热态前浇水。() 14、角焊缝的纵向收缩量,与角焊缝横截面积有关,与焊接接头总横截面无关。() 15、铝比钢的导热率和线膨胀系数大,所以,铝的横向收缩量也较大。() 16、角焊缝与对接焊缝相比,其横向收缩量大。() 17、角变形是焊接过程中焊接区内沿板材厚度方向不均匀的纵向收缩而引起的回转变形() 18、角变形是由于坡口形状不对称,是纵向收缩在厚度方向上分布不均匀造成的。() 19、坡口角度对角变形影响很大。() 20、焊缝截面形状对角变形量的影响不大。() 21、T型接头角焊缝所引起的角变形,主要取决于焊角尺寸大小,与焊件厚度无关。() 22、偏离焊件截面中性轴的纵向焊缝,只能引起焊件的纵向收缩,不会引起弯曲变形。() 23、工字梁的弯曲变形,与焊件的长度成正比,与焊缝距中性轴的偏心距成反比。() 24、工字梁的弯曲变形,与焊件截面惯性距成正比,与材料的弹性模量成反比。() 25、为减小波浪变形,可采取措施:降低焊接压应力和降低临界应力。() 26、焊前装配不良,在焊接过程中会产生错边变形。() 27、焊接接头两侧金属受热不平衡是产生错边的主要原因。() 28、扭曲变形是由于焊件装配不良,施焊顺序或方向不当,使焊缝纵向或横向收缩变形或角变形产生不均匀、不对称而引起的。() 29、焊缝在焊件中的不对称布置,容易引起角变形。() 30、焊接接头重心与焊件截面重心不重合,容易引起角变形。() 31、焊缝在焊件中的对称布置,不仅引起收缩变形,而且还引起角变形。() 32、焊件抵抗弯曲变形的刚性主要取决焊件的截面积。() 33、非对称布置的焊缝,应先焊焊缝长的一侧,后焊焊缝短的一侧。() 34、焊接过程中采用的热输入越大,产生的热压缩塑性变形也越大,焊接变形也大。() 35、焊件坡口尺寸越大,填充金属越多,变形就越大。() 36、1m 以上的长焊缝,采用从中心向两端焊或逐段跳焊,焊后变形最小。() 37、采用间断角焊缝代替连续角焊缝,可显著的减小纵向弯曲变形。() 38、园筒体纵向焊缝横向收缩引起的直径误差,可通过预留收缩余量法加以克服。 未来10年(2020-2030)铝合金预拉伸厚板和蒙皮铝合金板行业生存之路及发展报告 2020年10月 目录 2 近五年行业政策环境....................................... 2.1政策将会持续利好行业发展........................... 2.2行业政策体系趋千完善............................... 2.3一级市场火热,国内专利不断攀升...................... 2.4宏观环境下行业的定位............................... 3产业未来十年发展前景..................................... 3.1中国行业市场规模前景预测........................... 3.2行业进入大面积推广应用阶段......................... 3.3中国行业市场增长点................................. 3.4细分化产品将会最具优势............................. 3.5产业与互联网等产业融合发展机遇..................... 3.6人才培养市场大、国际合作前景广阔................... 3.7行业发展需突破创新瓶颈............................. 4 2020-2030年行业发展战略分析............................. 4.1树立战略突围理念................................... 4.2确定行业市场定位、产品定位及品牌定位............... 4.2.1市场定位..................................... 4.2.2产品定位..................................... 4.2.3品牌定位..................................... 4.3创新寻求突围....................................... 4.3.1基于消费升级的技术革新模式................... 4.3.2创新推动智能音箱业更高质量发展............... 4.3.3尝试业态创新和品牌创新....................... 4.3.4自主创新+品牌................................ 4.4制定宣传方案....................................... 4.4.1学会制造新闻,事件行销--低成本传播利器...... 4.4.2学会用优秀品牌视觉设计凸显品牌特色........... 4.4.3学会利用互联网营销........................... 5行业未来十年的发展商机................................... 5.1以行业产品差异化获取商机........................... 1.焊接应力的分类 焊接过程是一个先局部加热,然后再冷却的过程。焊件在焊接时产生的变形称为热变形,焊件冷却后产生的变形称为焊接残余变形,这时焊件中的应力称为焊接残余应力。焊接应力包括沿焊缝长度方向的纵向焊接应力,垂直于焊缝长度方向的横向焊接应力和沿厚度方向的焊接应力。 2.焊接残余应力对结构性能的影响 (1)对结构静力强度的影响:焊接应力不影响结构的静力强度。 (2)对结构刚度的影响:焊接残余应力降低结构的刚度。 (3)对受压构件承载力的影响:焊接残余应力降低受压构件的承载力。(4)对低温冷脆的影响:增加钢材在低温下的脆断倾向。 (5)对疲劳强度的影响:焊接残余应力对结构的疲劳强度有明显不利影响。焊接变形的基本形式有收缩变形、角变形、弯曲变形、波浪变形和扭曲变形等。 焊接过程中,对焊件进行不均匀加热和冷却,是产生焊接应力和变形的根本 原因。 减少焊接应力与变形的工艺措施主要有: 一、预留收缩变形量。根据理论计算和实践经验,在焊件备料及加工时预先考 虑收缩余量, 以便焊后工件达到所要求的形状、尺寸。 二、反变形法。根据理论计算和实践经验,预先估计结构焊接变形的方向和大小,然后在焊接装配时给予一个方向相反、大小相等的预置变形,以抵消焊后产生的变形。 三、刚性固定法。焊接时将焊件加以刚性固定,焊后待焊件冷却到室温后再去掉刚性固定,可有效防止角变形和波浪变形。此方法会增大焊接应力,只适用于塑性较好的低碳钢结构。 四、选择合理的焊接顺序。尽量使焊缝自由收缩。焊接焊缝较多的结构件时,应先焊错开的短焊缝,再焊直通长焊缝,以防在焊缝交接处产生裂纹。如果焊缝较长,可采用逐步退焊法和跳焊法,使温度分布较均匀,从而减少了焊接应力和变形。 五、锤击焊缝法。在焊缝的冷却过程中,用圆头小锤均匀迅速地锤击焊缝,使金属产生塑性延伸变形,抵消一部分焊接收缩变形,从而减小焊接应力和变形。 六、加热“减应区”法。焊接前,在焊接部位附近区域(称为减应区)进行加热使之伸长,焊后冷却时,加热区与焊缝一起收缩,可有效减小焊接应力和变形。 七、焊前预热和焊后缓冷。预热的目的是减少焊缝区与焊件其他部分的温差,降低焊缝区的冷却速度,使焊件能较均匀地冷却下来,从而减少焊接应力与变形。焊后消除应力处理: 1、整体热处理:消除应力的程度主要决定于材质的成分、组织、加热温度和 保温时间。低碳钢及部分低合金钢焊接构件在650度,保温20~40h,可基本 焊接应力和变形. 教学目的:了解应力和变形的概念、产生原因;了解焊接变形的种类;掌握预防和减小焊接应力和变形的措施。 教学重点:预防和减小焊接应力和变形的措施 教学难点:应力和变形的概念、产生原因 教学课时:16课时 第一节应力和变形的概念 一、变形 钢结构构件或节点在焊接过程中,局部区域受到很强的高温作用,在此不均匀的加热和冷却过程中产生的变形称为焊接变形。 二、应力 焊接后冷却时,焊缝与焊缝附近的钢材不能自由收缩,由此约束而产生的应力称为焊接应力。 三、应力形成 两块钢板上施焊时,产生不均匀的温度场,焊缝附近温度高达1600 C,其邻近区域温度较低,且冷却很快。冷却时钢材收缩,冷却慢的区域收缩受到限制,从而产生拉应力,冷却快的区域受到压应力。 四、焊接应力的分类 1.根据焊接应力在空间的位置 单向应力、双向应力、三向应力。 2.根据焊接应力发生和互相平衡所在的范围大小 第一类应力、第二类应力、第三类应力。 3.根据焊接应力在焊缝中的方向不同 纵向应力、横向应力、厚度方向应力 第二节焊接应力和变形的产生原因 焊件进行局部的、不均匀的加热是产生焊接应力和变形的原因。 一、金属棒的均匀加热和冷却 金属棒在均匀加热时,产生过压缩塑性变形,则冷却后必定产生缩短变形。 二、纵向焊接应力和变形 焊接时,在电弧热的作用下,使金属局部达到熔化温度,但离电弧较远处的金属温度则较低,这样焊件就出现了不均匀的膨胀。沿焊缝轴线方向尺寸的缩短。 三、横向焊接应力和变形 焊件在于海峰轴线垂直的方向上,焊缝及热影响区金属在加热过程中也受到压应力,发生压缩塑性变形,在冷却后则存在着残余应力和变形,称为横向焊接应力和变形。 四、影响焊接应力和变形的因素 影响焊接应力和变形的因素主要包括以下几点:焊接规范、焊缝尺寸、焊缝在结构中位置的布置、焊缝分段和焊接方向、焊接程序、焊接结构的刚性以及层数。 第三节焊接变形的种类 一、纵向变形 指平行于焊缝方向的变形。多层焊比单层焊的变形量小。 二、横向变形 指垂直于焊缝方向的变形。角焊缝和对接焊缝焊后都会引起横向变形,同时,与焊接方法有关。 三、弯曲变形 T型梁焊接后,由于焊缝布置不对称,焊缝多的一面收缩量大,引起的工件弯曲。 四、角变形 由于V型坡口对接焊焊缝布置不对称,造成焊缝上下横向收缩量不均匀而引起的变形。 五、扭曲变形 由于焊接过程中焊接顺序和焊接方向不合理引起的工件扭曲,又称为螺旋形变形,多出现在工字梁的焊接加工过程中。 六、波浪变形 这种变形易发生在波板焊接过程中。是由于焊缝收缩使薄板局部引起较大的压应力而失去稳定性,焊后使构件成波浪形。 第四节预防和减小焊接应力和变形的措施 一、从结构设计方面的预防措施 1、尽量减少焊缝数量。 焊接残余应力的消除方法 焊接残余应力是焊接技术带来的一个几乎无法避免的缺陷,其危害众所周知。当焊接造成的残余应力会影响结构安全运行时,还需设法消除焊接残余应力,改善焊接接头的塑性和韧性,以提高焊件结构性能。 一、焊接的应力与应变: 在接过程中,由于焊接件产生温度梯度,接头组织和性能的不均匀,就会在焊件内产生应力和应变。焊后残留在焊件内的焊接应力就是焊接残余应力,它是没有外载荷作用时就存在的应力。 二、焊接残余应力的危害: 焊接残余应力与外载荷产生的应力叠加,局部区域应力过高,使结构承载能力下降,引起裂纹和变形,使焊件形状和尺寸发生变化,需要进行矫形。变形过大会因无法矫形而报废甚至导致结构失效。 三、减少焊接残余应力和变形的措施: ①设计 ②焊接工艺 如: 尽量减少焊接接头数量 相邻焊缝间应保持足够的间距 尽可能避免交叉,避免出现十字焊缝 焊缝不要布置在高应力区 焊前预热等等 四、焊后残余应力的消除方法 消除焊接残余应力的方法有:热处理、锤击、振动法和预载法等。 1、热处理消除法 焊后热处理是一种消除焊接残余应力常用的方法。工程上我们主要用退火处理,火温度越高、保温时间越长,消除焊接残余应力的效果就越好。但是温度过高,使工件表面氧化比较严重,组织可能发生转变,影响工件的使用性能,存在弊端。蠕变应力松弛理论为热处理消除焊接残余应力提供了另一条思路,工件在较低温度时会发生蠕变,材料内部的残余应力会因应力松弛而得到释放,只要保温时间 足够长,理论上残余应力可完全消除。在低温消除焊接残余应力时,材料的组织和性能变化甚微,几乎不影响材料的使用性能,而且低温处理材料表面的氧化和脱碳也比较小,这就可以在材料的力学性能和组织基本不变的情况下达到降低材料焊接残余应力的目的。 2、锤击消除法 焊后采用带小圆头面的手锤锤击焊缝及近缝区,使焊缝及近缝区的金属得到延展变形,用来补偿或抵消焊接时所产生的压缩塑性变形,使焊接残余应力降低。 锤击时要掌握好打击力量,保持均匀、适度,避免因打击力量过大造成加工硬化或将焊缝锤裂。另外,焊后要及时锤击,除打底层不宜采用锤击外,其余焊完每一层或每一道都要进行锤击。锤击铸铁时要避开石墨膨胀温度。 3、振动消除法 振动消除法是利用由偏心轮和变速马达组成的激振器,使焊接结构发生共振所产生的循环应力来降低内应力的。 如截面为30mm×50mm一侧堆焊的试件,经过σmax=128N/mm2和σmin=5.6N/mm2多次应力循环后,残余应力的变化情况。当变载荷达到一定数值,经过多次循环加载后,焊接结构中的残余应力逐渐降低。 这种方法所用的设备简单,处理成本低,时间比较短,没有高温回火给金属表面造成的氧化问题,目前在施工中广泛使用。 4、预载消除法 残余应力也可采用机械拉伸法(预载法)来消除或调整,例如对压力容器可以采用水压试验,也可以在焊缝两侧局部加热到200℃,造成一个温度场,使焊缝区得到拉伸,以减小和消除焊接残余应力。 焊接残余应力的消除和调整应采取合理的焊接顺序,先进的焊接工艺,焊接时适当降低焊件的刚度,并在焊件的适当部位局部加热,使焊缝能比较自由地收缩,在焊接的每一个环节都减小残余应力,大大提高材料的使用寿命和性能,在工程施工上具有重要的意义。 焊接残余应力和焊接变形 焊接残余应力(welding residual stresses)简称焊接应力,有沿焊缝长度方向的纵向焊接应力,垂直于焊缝长度方向的横向焊接应力和沿厚度方向的焊接应力。 1、纵向焊接应力 焊接过程是一个不均匀加热和冷却的过程。在施焊时,焊件上产生不均匀的温度场,焊缝及其附近温度最高,可达1600℃以上,而邻近区域温度则急剧下降。不均匀的温度场产生不均匀的膨胀。温度高的钢材膨胀大,但受到两侧温度较低、膨胀量较小的钢材所限制,产生了热塑性压缩。焊缝冷却时,被塑性压缩的焊缝区趋向于缩短,但受到两侧钢材限制而产生纵向拉应力。在低碳钢和低合金钢中,这种拉应力经常达到钢材的屈服强度。焊接应力是一种无荷载作用下的内应力,因此会在焊件内部自相平衡,这就必然在距焊缝稍远区段内产生压应力 2、横向焊接应力 横向焊接应力产生的原因有二:一是由于焊缝纵向收缩,使两块钢板趋向于形成反方向的弯曲变形,但实际上焊缝将两块钢板连成整体,不能分开,于是两块板的中间产生横向拉应力,而两端则产生压应力。二是由于先焊的焊缝已经凝固,会阻止后焊焊缝在横向自由膨胀,使其发生横向塑性压缩变形。当焊缝冷却时,后焊焊缝的 收缩受到已凝固的焊缝限制而产生横向拉应力,而先焊部分则产生横向压应力,在最后施焊的末端的焊缝中必然产生拉应力。焊缝的横向应力是上述两种应力合成的结果。 3、厚度方向的焊接应力 在厚钢板的焊接连接中,焊缝需要多层施焊。因此,除有纵向和横向焊接应力σx、σy外,还存在着沿钢板厚度方向的焊接应力σz。在最后冷却的焊缝中部,这三种应力形成同号三向拉应力,将大大降低连接的塑性。 3.4.2 焊接应力和变形对结构工作性能的影响 一、焊接应力的影响 1、对结构静力强度的影响 对在常温下工作并具有一定塑性的钢材,在静荷载作用下,焊接应力是不会影响结构强度的。设轴心受拉构件在受荷前(N=0)截面上就存在纵向焊接应力。在轴心力N作用下,截面bt部分的焊接拉应力已达屈服点fy,应力不再增加,如果钢材具有一定的塑性,拉力N就仅由受压的弹性区承担。两侧受压区应力由原来受压逐渐变为受拉,最后应力也达到屈服点fy,这时全截面应力都达到fy 2、对结构刚度的影响 构件上的焊接应力会降低结构的刚度。由于截面的bt部分的拉应力已达fy,这部分的刚度为零,则具有所示残余应力的拉杆的抗 铝及铝合金的焊接方法 1.铝及铝合金的焊接特点 (1)铝在空气中及焊接时极易氧化,生成的氧化铝(Al2O3)熔点高、非常稳定,不易去除。阻碍母材的熔化和熔合,氧化膜的比重大,不易浮出表面,易生成夹渣、未熔合、未焊透等缺欠。铝材的表面氧化膜和吸附大量的水分,易使焊缝产生气孔。焊接前应采用化学或机械方法进行严格表面清理,清除其表面氧化膜。在焊接过程加强保护,防止其氧化。钨极氩弧焊时,选用交流电源,通过“阴极清理”作用,去除氧化膜。气焊时,采用去除氧化膜的焊剂。在厚板焊接时,可加大焊接热量,例如,氦弧热量大,利用氦气或氩氦混合气体保护,或者采用大规范的熔化极气体保护焊,在直流正接情况下,可不需要“阴极清理”。 (2)铝及铝合金的热导率和比热容均约为碳素钢和低合金钢的两倍多。铝的热导率则是奥氏体不锈钢的十几倍。在焊接过程中,大量的热量能被迅速传导到基体金属内部,因而焊接铝及铝合金时,能量除消耗于熔化金属熔池外,还要有更多的热量无谓消耗于金属其他部位,这种无用能量的消耗要比钢的焊接更为显著,为了获得高质量的焊接接头,应当尽量采用能量集中、功率大的能源,有时也可采用预热等工艺措施。 (3)铝及铝合金的线膨胀系数约为碳素钢和低合金钢的两倍。铝凝固时的体积收缩率较大,焊件的变形和应力较大,因此,需采取预防焊接变形的措施。铝焊接熔池凝固时容易产生缩孔、缩松、热裂纹及较高的内应力。生产中可采用调整焊丝成分与焊接工艺的措施防止热裂纹的产生。在耐蚀性允许的情况下,可采用铝硅合金焊丝焊接除铝镁合金之外的铝合金。在铝硅合金中含硅0.5%时热裂倾向较大,随着硅含量增加,合金结晶温度范围变小,流动性显著提高,收缩率下降,热裂倾向也相应减小。根据生产经验,当含硅5%~6%时可不产生热裂,因而采用SAlSi條(硅含量4.5%~6%)焊丝会有更好的抗裂性。 (4)铝对光、热的反射能力较强,固、液转态时,没有明显的色泽变化,焊接操作时判断难。高温铝强度很低,支撑熔池困难,容易焊穿。 (5)铝及铝合金在液态能溶解大量的氢,固态几乎不溶解氢。在焊接熔池凝固和快速冷却的过程中,氢来不及溢出,极易形成氢气孔。弧柱气氛中的水分、焊接材料及母材表面氧化膜吸附的水分,都是焊缝中氢气的重要来源。因此,对氢的来源要严格控制,以防止气孔的形成。 (6)合金元素易蒸发、烧损,使焊缝性能下降。 (7)母材基体金属如为变形强化或固溶时效强化时,焊接热会使热影响区的强度下降。 (8)铝为面心立方晶格,没有同素异构体,加热与冷却过程中没有相变,焊缝晶粒易粗大,不能通过相变来细化晶粒。 2.焊接方法 几乎各种焊接方法都可以用于焊接铝及铝合金,但是铝及铝合金对各种焊接方法的适应性 您知道几种铝合金残余应力消除方法(干货) 2014-04-04小编欧巴牟铝百度 亲,晚上好! 人生就像过节:走过元旦,新生的感觉真好;情人节,爱人甜蜜。元宵节,花灯依旧。三八节,当女人真好;愚人节,没事偷着乐。转眼到了清明节,突然顿悟,一切繁华喧嚣不过过眼云烟,人生苦短,该奋斗奋斗,该享受享受,该问候时别只在心里想想。 昨天小编分享了残余应力对铝合金材料的影响,今天小编继续来分享如何铝合金淬火残余应力消除技术研究现状,这里面的内容也是一直困惑小编的问题,如何有效的消除残余内应力。 铝合金板材与模锻件等半成品往往存在很大的残余应力场,有关研究结果表明,通过采用热水淬火或有机介质淬火来降低残余应力数值的实际效果非常有限,因此,在铝合金在毛坯生产过程中,必须安排专门的消除残余应力工艺。英美等发达国家从上世纪50年代就开始该方面研究,并已形成包括机械拉伸法(TX51)、模冷压法(TX52)、上坡淬火法,(TX53)、模拉压法(TX54)、振动消除法等一整套专门的残余应力消除工艺。 1.时效消除法 时效消除法是降低淬火残余应力的传统方法。由于铝合金材料尤其是航空用铝合金材料对温度非常敏感,时效温度的提高,必然明显降低强度指标,使MgZn2等强化相析出过多,产生过时效现象。因此,淬火后时效处理通常在较低温度(小于200-250℃)下进行,因而影响了应力消除效果(仅为10-35%)。 2.机械拉伸法 机械拉伸法消除应力的原理是将淬火后的铝合金板材,沿轧制方向施加一定量的永久拉伸塑性变形,使拉伸应力与原来的淬火残余应力叠加后发生塑性变形,使残余应力得以缓和与释放。有关研究结果表明,机械拉伸法最高可消除90%以上的残余应力。但该种方法仅适合于形状简单的零件,且对拉伸前铝合金板材的组织均匀性要求较高,多用于铝加工工厂。 3.模冷压法 CONSTRUCTION 技术探讨 浅析焊接残余应力与变形 郑钰红 贾德厚 中联重科土方机械分公司 陕西华阴 714202 摘 要:为了给焊接结构件生产的工艺及现场制造提供技术支持,本文研究了焊接过程中焊接应力与变形产生的机理,分析了焊接应力与变形形成的特点。针对焊前—焊中—焊后的生产顺序,探讨了焊接应力与变形产生的规律,提出了焊前—焊中—焊后三个焊接成形阶段的具体控制措施,本文通过图文并茂的表现形式,形象清晰地将抽象的理论具体化,对解决应力与变形的问题,具有指导意义。 关键词:焊接;残余应力;变形 中图分类号:TG4 文献标识码:A 1.引言 长期以来,应力与变形的恶劣表现贯穿于金属焊结构件生产的始终。与之相应,认识与控制焊接应力与变形进而减少其对于构件性能的不良影响也成为每个焊接工作者的重要研究领域之一。 2.焊接应力与变形的产生机理 图1是低碳钢材料的屈服强度σs与温度的实际关系图。很明显,随着温度的升高,材料的屈服强度逐渐降低。当温度超过600℃时,低碳钢材的屈服强度趋于 0。 图1 熔焊过程中,由于母材金属被其他零件在整体尺寸上已经限制住了,形成了拘束条件。同时熔焊产生的高温足以使母材产生剧烈的膨胀并轻易超过材料的屈服极限,产生塑性变形。加之熔池液态金属在很大程度上消化了母材受热所产生的膨胀。使母材冷却后的缩短趋势不得满足,形成了焊接残余应力与变形。 不难得出,冷却过程中焊道及周边母材的受拘束程度左右了残余应力与变形的形成。下有三种假设: 2.1如果焊道能够完全自由收缩,冷却后只出现残余变形而几乎没有残余应力。 2.2如果焊道绝对拘束而不能收缩,冷却后只出现残余应力而无残余变形。 2.3如果焊道收缩不能充分进行,则冷却后既有残余应力也有残余变形。 实际生产中的焊接,就与上述的第3中情况相同,焊后既有焊接应力存在,也有焊接变形产生。最终发生的趋势和程度却符合1、2种情况的描述,即拘束大则残余应力大,而焊后变形小。反之亦然。 3.焊接应力与变形的控制 基于前述理论,焊接残余应力与变形在表现形式上虽有不同,其形成原因却无大异。这也说明两者可以综合考虑,权衡控制。在了解焊接应力与变形成因的基础上,应尽量在母材的收缩趋势和方向上尽施自由,避免在控制焊接残余应力与变形时顾此失彼。并以“预防为主,规范控制,科学矫正”的原则指导实施。 3.1焊前预防 3.1.1从结构设计上控制 3.1.1.1应尽量减少不必要的焊缝。 在焊接结构设计中,常用筋板来提高结构的稳定性和刚度,但是筋板数量太多,焊缝过于密集,焊接应力与残余变形也会大大增加。因此,应在保证构件强度的情况下,尽量减少不必要的焊缝。 3.1.1.2安排合理的焊缝位置 尽可能在对称于截面中性轴或接近于中性轴的位置上安排焊缝,可以有效地减少焊接应力与变形的发生。 3.1.1.3选择合理的焊缝坡口形式和焊缝尺寸 通常来说,不开坡口比开坡口、V型坡口比X型坡口、大角度比小角度坡口,都更容易引起焊接应力与变形。 3.1.1.4加设减应力槽或减应力孔 在不影响结构整体强度的前提下可以在焊缝附近开设减应力槽(如图2)。通过减小焊件局部刚度来增加焊缝的自由伸缩 度,进而达到减小焊接残余应力和变形的目的。 图2 3.1.2从工艺准备上控制 3.1.2.1反变形法 事先估计好结构变形的大小和方向,先反向变形,使之焊后与焊接变形相抵消,以达到设计和技术要求。值得一提的是,预设反变形不仅可以有效地冲抵焊接变形,而且与刚性固定法相比较,其减轻残余应力效果也较理想。 3.1.2.2留“裕度”法 与前法类似,预留收缩量也是通过焊前先在要产生收缩的地方加大尺寸,以此来“吃”掉一部分焊接变形,而相对自由的收缩条件也使得残余应力得以降低。 3.1.2.3预热法 即在施焊前,预先将焊件局部或整体加热,以减少焊接区 第4卷 第33期2014年11月 焊接残余应力的测试 一、实验目的 1.了解ASM1.0全自动应力、应变监测记录仪的结构和工作原理。 2.掌握应力释放法的测试原理及操作技术。 二、实验原理 焊接残余应力的测量方法,按其原理可分为应力释放法、物性变化法(X 射线法、磁性法)等,应力释放法又可分为小孔法(即盲孔法)、套孔法与梳状切条法(及全释法)。本实验采用小孔法进行测量。 对板钻小孔可以评价释放的径向应变。在应力场中去一直径为d 的圆环,并在圆环上粘贴应变片,在圆环的中心处钻一直接为d 0的小孔(图1),由于钻孔使应力的平衡受到破坏,测出孔周围的应力变化,就可以用弹性力学的理论来推算出小孔处的应力。设应变片中心与圆环中的连线与x 轴的夹角为α,其释放的径向应变r ε和钻孔释放的残余应力之间的关系,可按照带孔无线板的弹性理论,同时承受双轴薄膜应力x σ和y σ(理解为主应力)的条件求解。 ()()y x r B A B A σασαεcos cos +++= 2 021? ? ? ??+-=d d E A μ ??? ??? ????? ??-??? ??++-=4 02031421d d d d E B μμ 图1 小孔法所用的应变花示意图 为了完全确定未知的双轴残余应力状态(两个主应力σ1和σ2,以及主应力方向β),必须至少在圆环上的三个不同测量方向评价释放的径向应变r ε(如采用三个应变片组成的应变花)。常用的应变花布置是?=0α、?=45α和?=90α(对应00ε、45ε和90ε)。 ()()20090452009000 902,1--2-B 41 A 4εεεεεεε σ+±+= 三、实验设备及器材 1. ASM1.0全自动应力、应变检测仪一台 2. 残余应力打孔装置一台 3. 焊接铝板一块 4. 应变片、瞬干胶水若干 四、实验方法与步骤 1.将待测部位用砂纸磨至表面光亮,用酒精进行清洗,清除待测部位表面的杂志和氧化物,直到准备粘贴应变片的部位干净为止。 2.将502速干胶均匀涂于应变片背面,迅速把应变片粘在所测位置,轻压使其与工件表面紧密结合,应变片与金属之间无气泡无脱胶现象。 3.将应变片末端引线与应变仪连接的导线焊接。注意应使所有应变片的导线长度保持一致,以免产生电阻值的差异导致测量不准。将应变仪调零,用万用表检查应变片与工件绝缘程度和阻值变化情况。 4.设置残余应力相应参数,用直径为2.0mm的砖头在应变片中心处打出深2.0mm的盲孔,记录残余应力数据。 五、实验数据记录 六、实验结果整理及分析 1. 焊接残余应力测试过程中哪些因素容易引起测量误差?如何减小误差? 1、应变片的粘贴质量。应变片粘贴不好会引起数据漂移和精度下降。消除残余应力的方法

焊接应力与变形试题

1817.未来10年(2020-2030)铝合金预拉伸厚板和蒙皮铝合金板行业生存之路及发展报告

焊接应力产生的原因及处理方法

焊接应力与变形

焊接残余应力的消除方法

焊接残余应力与变形

铝及铝合金的焊接方法

您知道几种铝合金残余应力消除方法(干货)

浅析焊接残余应力与变形

焊接残余应力的测试