连杆减重优化分析

季炳伟,李京鲁,许成

(潍柴动力杭州研发中心,杭州,310030)

摘要:本文采用iSight-FD 优化软件对连杆进行了减重优化分析,通过驱动有限元模型和CAD 模型建立了连杆小头、杆身的优化模型,优化结果表明该方法对保证连杆强度、减轻连杆重量效果显著。

关键词:连杆,优化,减重,iSight-FD

1.前言

连杆是发动机中的重要运动部件,承受着缸内气体的爆发压力和惯性力,工

作状况危险,因此必须保证连杆的强度与刚度。根据目前发动机节能和绿色环保的发展趋势,减重可降低油耗、提升发动机性能,开展减重分析是必要的。如何对连杆这种高要求部件进行优化分析是本文的主要研究课题。本文将连杆分为小头、杆身和大头分别进行了减重分析,利用优化软件iSight-FD 建立优化模型实现了减重目的。 2.连杆小头优化模型

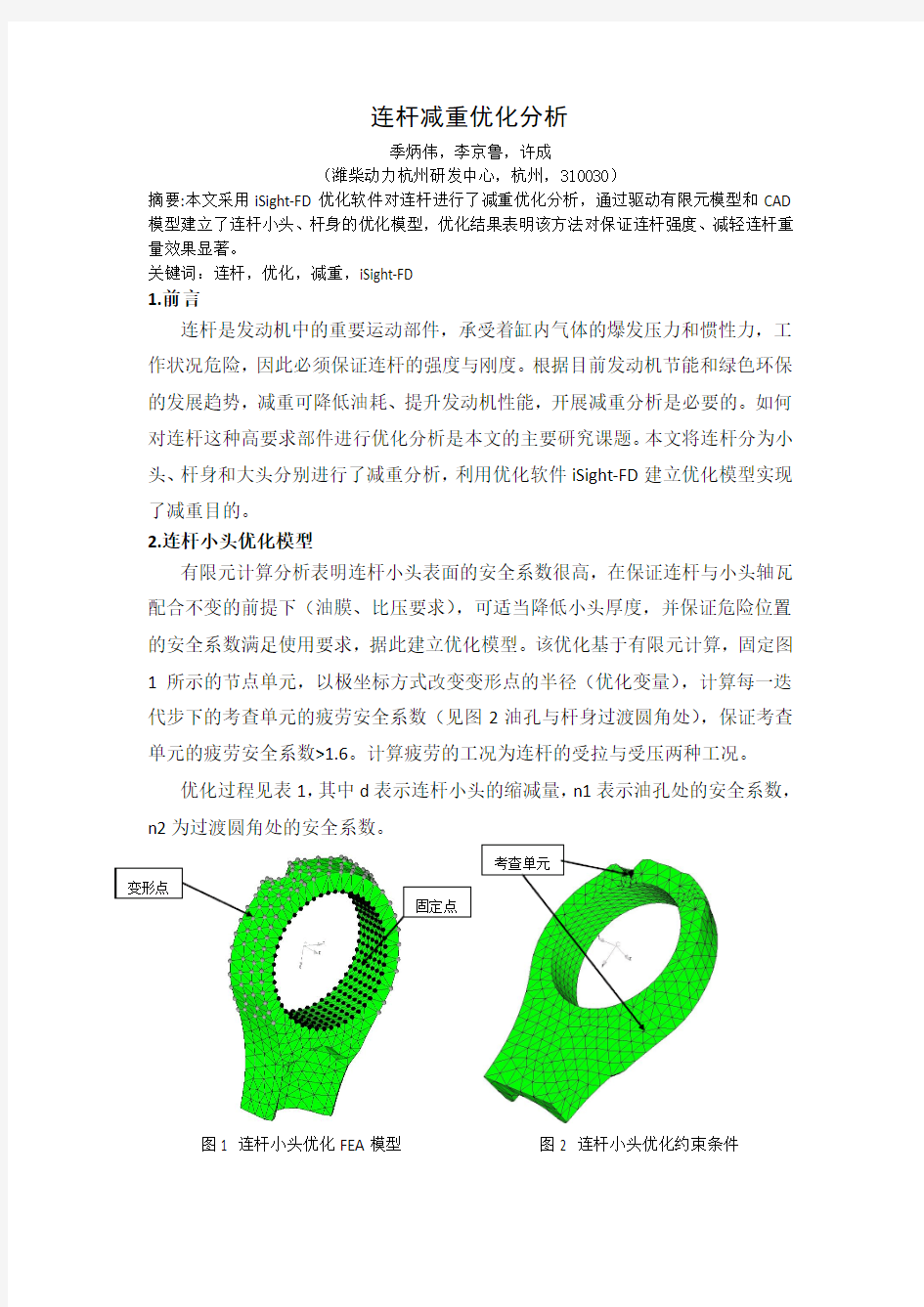

有限元计算分析表明连杆小头表面的安全系数很高,在保证连杆与小头轴瓦

配合不变的前提下(油膜、比压要求),可适当降低小头厚度,并保证危险位置的安全系数满足使用要求,据此建立优化模型。该优化基于有限元计算,固定图1所示的节点单元,以极坐标方式改变变形点的半径(优化变量),计算每一迭代步下的考查单元的疲劳安全系数(见图2油孔与杆身过渡圆角处),保证考查单元的疲劳安全系数>1.6。计算疲劳的工况为连杆的受拉与受压两种工况。

优化过程见表1,其中d 表示连杆小头的缩减量,n1表示油孔处的安全系数,

n2为过渡圆角处的安全系数。

图1 连杆小头优化FEA 模型 图2 连杆小头优化约束条件

表1 连杆小头优化迭代数据记录

可见当取d=-1.3时,n1、n2>1.6,连杆小头的减重幅度为11%,减重质量为84.2g。

表2 连杆小头优化结果

3.连杆杆身优化模型

连杆杆身为工字梁结构,主要考查的性能指标是杆身的疲劳安全系数和两个方向的压杆稳定性。连杆截面的设计参数见图3,包括工字梁的长宽以及圆角半径和拔模斜度共6个参数。建立优化模型如下:优化变量:Width,Width2,Length,Radius, Round(暂不变拔模斜角)。

优化约束:杆身的疲劳安全系数n>1.6,压杆稳定性Pz>1.5,Py>1.5

优化目标:截面面积area最小化

图3 连杆杆身截面变量图

优化流程见图4,包括参数生成->pro/E驱动文件修改->pro/E模型再生->截面惯性矩与面积读取->约束值计算->目标收敛评价的往复迭代过程。经过多轮迭代,约束与优化目标的变化趋势见图5,得到的最优结果见表3,减重了10.5%。

图4 连杆杆身优化流程

(1)约束

(2)目标

图5 优化约束与目标历史趋势图

表3 连杆杆身优化结果

连杆大头不仅要保证强度,还要避免因为孔变形引起的轴瓦变形,即保证一定的刚度。连杆大头的优化难度较大,由于时间仓促,仅设计了一个能减重但保证连杆刚度的方案如图6所示,该方案降低了大头盖部位74g ,减重比例为8.3%。

图6 连杆大头减重方案对比

5.优化结果

最终得到的优化结果见表4。减重总和为251g ,减重比例为7.5%,达到了预

期目标。

表4 连杆减重结果

参考资料

[1] Isight-FD优化流程教程

[2] 陆际清,汽车发动机设计,清华大学出版社,1992

iSIGHT- Matlab简单算例 1.确定问题,优化变量,计算方法和优化目标 优化变量为矩形的长和宽,优化目标为矩形面积,优化目的是使面积最大。为此,建立一个输入文件fencein.txt,一个输出文件fenceout.txt,和一个Matlab文件fence.m来进行计算。三个文件放在同一个目录下。 2.iSIGHT集成步骤 Step1:启动iSIGHT9.0,点击integrate按钮,出现如下图的集成对话框。点击Simcode 按钮,在右方的图框中会显示出Simcode的图框,集成操作将主要在这个框里进行。 Step2:文件的说明与解析。 下一步的操作主要包括一下几个方面:定义执行程序;定义输入输出文件;说明调节参数和输出参数。 首先点击Simcode框左方按钮,Simcode框将出现三个框:输入文件框,执行程序框和输出文件框。 1)定义输入文件,说明调节参数: 点击输入对话框左方第二个按钮Input Properties,弹出如图对话框,分别设置输入文件及其路径、模板文件及其路径。其中的模板文件与输入文件完全相同,只需要改变文件名即可。

模板文件默认生成即可: 点击input0图框左方的Input Contents按钮,系统会跳出文件解析对话框。 在文件解析框右边的文本框中,通过鼠标选择第一行的文字:Length= , 注意:选择时要考虑到空格,一定要保证鼠标高亮的位置在10之前,而且要从左往右拖动鼠标。

系统弹出Select Type of Action对话框,点击apply按钮。 在定义变量的对话框中,选中replace next Word标签,并在With对话框中输入Length,点击OK。 对第二行进行类似操作,系统显示结果如图。在file中保存后关闭。

基于OptiStruct的结构优化设计方法 作者:张胜兰 优化设计是以数学规划为理论基础,将设计问题的物理模型转化为数学模型,运用最优化数学理论,以计算机和应用软件为工具,在充分考虑多种设计约束的前提下寻求满足预定目标的最佳设计。有限元法(FEM)被广泛应用于结构分析中,采用这种方法,任意复杂的问题都可以通过它们的结构响应进行研究。最优化技术与有限元法结合产生的结构优化技术逐渐发展成熟并成功地应用于产品设计的各个阶段。 一、OptiStruct结构优化方法简介 OptiStruct是以有限元法为基础的结构优化设计工具。它提供拓扑优化、形貌优化、尺寸优化、形状优化以及自由尺寸和自由形状优化,这些方法被广泛应用于产品开发过程的各个阶段。概念设计优化――用于概念设计阶段,采用拓扑(Topology)、形貌(Topography)和自由尺寸(Free Sizing)优化技术得到结构的基本形状。详细设计优化――用于详细设计阶段,在满足产品性能的前提下采用尺寸(Size)、形状(Shape)和自由形状(Free Shape)优化技术改进结构。拓扑、形貌、自由尺寸优化基于概念设计的思想,作为结果的设计空间需要被反馈给设计人员并做出适当的修改。经过设计人员修改过的设计方案可以再经过更为细致的形状、尺寸以及自由形状优化得到更好的方案。最优的设计往往比概念设计的方案结构更轻,而性能更佳。表1简单介绍各种方法的特点和应用。

OptiStruct提供的优化方法可以对静力、模态、屈曲、频响等分析过程进行优化,其稳健高效的优化算法允许在模型中定义成千上万个设计变量。设计变量可取单元密度、节点坐标、属性(如厚度、形状尺寸、面积、惯性矩等)。此外,用户也可以根据设计要求和优化目标,方便地自定义变量。 在进行结构优化过程中,OptiStruct允许在有限元计算分析时使用多个结构响应,用来定义优化的目标或约束条件。OptiStruct支持常见的结构响应,包括:位移、速度、加速度、应力、应变、特征值、屈曲载荷因子、结构应变能、以及各响应量的组合等。 OptiStruct提供丰富的参数设置,便于用户对整个优化过程及优化结果的实用性进行控制。这些参数包括优化求解参数和制造加工工艺参数等。用户可以设定迭代次数、目标容差、初始步长和惩罚因子等优化求解参数,也可以根据零件的具体制造过程添加工艺约束,从而得到正确的优化结果并方便制造。此外,利用OptiStruct软件包中的OSSmooth工具,可以将拓扑优化结果生成为IGES等格式的文件,然后输入到CAD系统中进行二次设计。

基于OptiStruct的齿轮拓扑优化 作者:Simwe 来源:Altair发布时间:2013-03-25 【收藏】【打印】复制连接【大中小】我来说两句:(0) 逛逛论坛 基于OptiStruct的齿轮拓扑优化 罗利龙倪迎鸽王文智 西安710072 摘要:借助于Altair公司HyperWorks中OptiStruct模块,完成了对齿轮轮辐区的拓扑减重。介绍了OptiStruct拓扑模块用到的优化方法及原理,以及控制优化稳定收敛和可生产性的相关设置。优化结果减重效果明显,生产工艺简单。 关键词:OptiStruct,拓扑,齿轮,可生产性 0概述 近几十年来,人们的日常生活正在向高度机械化发展,人类很多行为都在逐步被一些高精度的机械设备所代替,而机械传动装置是各种机械设备实现其基本价值不可或缺的部分,其中齿轮传动又是最重要的传动装置之一。据史料记载,远在公元前400~200年的中国古代就开始使用简单的齿轮传动,作为人类伟大的四大发明之一的指南针就是以齿轮传动为主要机械装置。而近代直到18世纪,欧洲工业革命以后,齿轮传动的应用得到了飞速发展,从摆线齿轮到渐开线齿轮,直到20世纪初,齿轮传动以其平稳性、精确性、高效性、长寿命等优点得到了广泛应用。 齿轮被定义为轮缘上有齿的、能够连续啮合传递运动和动力的机械元件。在近代的欧洲,很多人针对齿轮的齿形和齿数开展了大量的研究和改进工作。从最初的摆线齿轮到现在的渐开线齿轮,从圆柱齿轮、锥齿轮再到曲线齿轮,人们根据更加先进合理的理论设计初适用于各种工况的齿轮,最终形成了一套标准供后人去参考查询。到现在为止,齿轮的理论已经发展的较为成熟,现在机械设计时基本都是直接参考设计标准,从标准中选择合适的齿轮应用。这样做的好处在于标准齿轮生产工艺成熟、与其它齿轮等传到装置的配合简单。但是,考虑到航空航天等一些以减重为重要指标的设计行业,只是从标准中选择就显得有些古板,但是完全重新设计又涉及到整个传动系统的重新设计。本文以飞机上某折叠机构齿轮为模型,在不改变齿数、齿形等参数的情况下借助Altair公司的HyperWorks软件对齿轮的轮辐区进行了减重拓扑设计,目的在于不影响结构传递运动和力的前提下尽量减小齿轮重量。 HyperWorks自带的优化模块包含了丰富的优化设置,可以解决多种多样的从拓扑到尺寸的优化设计。本文需要用到OptiStruct模块来完成拓扑优化,OptiStruct采用变密度法的材料插值模型来定义材料的流动规律。通过OptiStruct中先进的近似法和可靠的优化算法可以搜索得到最优的加载路径设计方案。与此同时,OptiStruct还可以考虑优化模型的可加工性,如对称约束、铸造结构的拔模方向等。设计完成以后还可以使用OSSmooth工具将优化结果生成为IGES等格式的文件,再到CAD软件里进行设计。 1OptiStruct的拓扑优化理论

iSIGHT中优化方法种类 iSIGHT里面的优化方法大致可分为三类: 1 数值优化方法 数值优化方法通常假设设计空间是单峰值的,凸性的,连续的。iSIGHT中有以下几种: (1)外点罚函数法(EP): 外点罚函数法被广泛应用于约束优化问题。此方法非常很可靠,通常能够在有最小值的情况下,相对容易地找到真正的目标值。外点罚函数法可以通过使罚函数的值达到无穷值,把设计变量从不可行域拉回到可行域里,从而达到目标值。 (2)广义简约梯度法(LSGRG2): 通常用广义简约梯度算法来解决非线性约束问题。此算法同其他有效约束优化一样,可以在某方向微小位移下保持约束的有效性。 (3)广义虎克定律直接搜索法: 此方法适用于在初始设计点周围的设计空间进行局部寻优。它不要求目标函数的连续性。因为算法不必求导,函数不需要是可微的。另外,还提供收敛系数(rho),用来预计目标函数方程的数目,从而确保收敛性。 (4)可行方向法(CONMIN): 可行方向法是一个直接数值优化方法,它可以直接在非线性的设计空间进行搜索。它可以在搜索空间的某个方向上不断寻求最优解。用数学方程描述如下: Design i = Design i-1 + A * Search Direction i方程中,i表示循环变量,A表示在某个空间搜索时决定的常数。它的优点就是在保持解的可行性下降低了目标函数值。这种方法可以快速地达到目标值并可以处理不等式约束。缺点是目前还不能解决包含等式约束的优化问题。 (5)混合整型优化法(MOST): 混合整型优化法首先假定优化问题的设计变量是连续的,并用序列二次规划法得到一个初始的优化解。如果所有的设计变量是实型的,则优化过程停止。否则,如果一些设计变量为整型或是离散型,那么这个初始优化解不能满足这些限制条件,需要对每一个非实型参数寻找一个设计点,该点满足非实型参数的限制条件。这些限制条件被作为新的约束条件加入优化过程,重新优化产生一个新的优化解,迭代依次进行。在优化过程中,非实型变量为重点考虑的对象,直到所有的限制条件都得到满足,优化过程结束,得到最优解。 (6)序列线性规划法(SLP):序列线性规划法利用一系列的子优化方法来解决约束优化问题。此方法非常好实现,适用于许多工程实例问题。 (7)序列二次规划法(DONLP): 此方法对拉各朗日法的海森矩阵进行了微小的改动,进行变量的缩放,并且改善了armijo型步长算法。这种算法在设计空间中通过梯度投影法进行搜索。 (8)序列二次规划法(NLPQL): 这种算法假设目标函数是连续可微的。基本思想是将目标函数以二阶拉氏方程展开,并把约束条件线性化,使得转化为一个二次规划问题。二阶方程通过quasi-Newton公式得到了改进,而且加入了直线搜索提高了算法的稳定性。 (9)逐次逼近法(SAM): 逐次逼近法把非线性问题当做线性问题来处理。使用了稀疏矩阵法和单纯形法求解线性问题。如果某个变量被声明成整型,单纯形法通过重复大量的矩阵运算来达到预期的最优值。逐次逼近法是在M. Berkalaar和J.J. Dirks提出的二次线性算法。 2 探索优化方法 探索优化法避免了在局部出现最优解的情况。这种方法通常在整个设计空间中搜索全局最优值。iSIGHT中有以下两种: (1)多岛遗传算法(MIGA): 在多岛遗传算法中,和其他的遗传算法一样每个设计点都有一个适应度值,这个值是建立在目标函

OptiStruct结构优化技术的最新发展及应用 作者:洪清泉曾神昌张攀 摘要:结构优化技术近年来在学术研究和商业软件开发方面都是一个热点,特别是美国Altair 公司的OptiStruct结构优化软件,领先却仍不断进取,其优化能力从静态发展到动态,从线性发展到非线性,从金属发展到复合材料,其应用领域从传统的汽车行业发展到航空、船舶、电子、建筑等行业,为工业界提供了强大的创新及轻量化设计工具,取得了大量工程成果。关键字:结构优化,动态优化,非线性优化,复合材料优化,Altair,OptiStruct 1 概述 结构优化技术是当前CAE技术发展的一个热点,在学术研究领域,变密度法、均匀化法、水平集法以及各种准则法等百家争鸣。相关商业软件的开发也很快,比较知名的有美国Altair 公司的OptiStruct,德国FE-DESIGN公司的Tosca,日本Quint公司的OptiShape,以及美国MSC公司的Nastran等。 结构优化技术在工业界的应用也逐渐成熟。从行业角度来讲,从早期的汽车零部件轻量化设计和飞机机身机翼的板、杆、梁及蒙皮尺寸优化,迅速发展到汽车、飞机和船舶的结构布局优化,电子产品的结构件及连接优化,建筑物和土木工程的结构布置等。从性能的角度来讲,早期主要是考虑金属零部件的线性静态和模态性能指标,如应力、应变、位移、频率等,现在已经拓展到金属和复合材料零部件的振动噪声性能、碰撞安全性能、疲劳性能、动态激励下的性能等。下面以Altair OptiStuct为例介绍结构优化方法、功能及应用。 2 OptiStruct软件介绍 OptiStruct是美国Altair公司的旗舰产品,是一个面向产品设计、分析和优化的有限元和结构优化求解器,拥有全球最先进的优化技术,提供最全面的优化方法。 OptiStruct采用密度法(SIMP)求解拓扑优化问题,基于数学规划法的优化框架,是目前公认最为稳健高效的方法,能够解决绝大多数工程问题。通过对中间密度单元进行惩罚,考虑各种加工制造约束,采用自适应步长及约束屏蔽等技术,确保工程师快速得到具有工程意义的优化结果。OptiStruct的优化求解流程如图1所示:

OptiStruct拓扑优化技术在飞机结构设计中的应用Application of Topology Optimization Technology OptiStruct in Designing of the Aircraft Structure 郭琦 (中航飞机西安飞机分公司,陕西西安,710089) 【摘要】随着优化技术在飞机结构设计中的深入应用,传统的结构设计方法已发生了改变。本文介绍了优化技术的设计理论和方法,运用有限元分析和优化工具OptiStruct对飞机某结构接头进行拓扑优化分析,并验证其强度和刚度都满足设计要求。说明拓扑优化能在产品概念设计阶段寻求最佳的设计方案,对缩短产品设计研发周期和提高产品质量有着重要的意义。关键词:有限元分析拓扑优化 OptiStruct 结构分析 Abstract:w ith the further application of optimization technique in designing of the aircraft structure, the structure design method of traditional already change. This paper introduces the design theory and method of optimization Technology, use of the finite element analysis and optimization tool OptiStruct to topology optimization of a certain connector structure, and verify its strength and stiffness meet the design requirements. Explain the topology optimization is helpful to seek the best design scheme in the conceptual phase of products, and have important significance for reduce the product design cycle and improve the quality of products. Key words: Finite element analysis, Topology optimization, OptiStruct, Structure optimization 1引言 结构优化技术是当前CAE技术发展的一个热点,其已被广泛应用到各工业领域[1]。尤其是在航空领域,其结构零件的设计不仅要满足苛刻的功能要求,还要满足最小化重量要求。这就要考虑在结构零件设计的各个阶段进行各种优化技术,力求满足结构零件的各项性能指标。在概念设计阶段运用拓扑优化选择结构零件的最佳传力路线或最优的材料分布,在初步设计阶段运用形状优化选择结构零件的位置和几何形状,在详细设计阶段运用尺寸优化选择结构零件的最优尺寸和参数。 OptiStruct就是一个面向产品设计、分析和优化的有限元和结构优化工具,拥有先进的、全面的优化方法,能够解决大多数的工程优化问题。本文针对飞机某结构接头,基于OptiStruct

Tutorial OPTIMIZATION COUPLING ANSA / μETA TΟ Isight Table of Contents 1.Introduction (2) 1.1.Prerequisites (2) 1.2.Problem description (2) 1.3.Data files (4) 2.Defining the Optimization Task (5) 2.1.Design Variables for Morphing Parameters (6) https://www.doczj.com/doc/8c12126122.html,er Scripts (9) 2.3.Session Commands (11) 2.4.The Design Variables Input File (13) 2.5.The FE output file (14) 3.Run the Optimization Task (16) 4.Set up the ANSA settings (17) 5.Define responses (20) 5.1.Define the model mass (20) 5.2.Define the maximum stress (21) 6.Set up Isight (24) 6.1.Set up the ANSA Component (25) 6.2.Set up the ABAQUS Component (32) 6.3.Set up the μETA Component (32) 6.4.DOE setup (36) 6.5.Set up Working Directory (38)

基于OptiStruct 的弹簧片形状优化 杜海涛 余慧杰 丁晓红 上海理工大学机械工程学院 200093 摘要: 应用HyperWorks 的OptiStruct 模块优化减振系统中的弹簧片形状,降低结构的固 有频率,避免结构在高频信号激励下发生共振。形状优化后,结构固有频率由原来的23.5Hz 降为14Hz 。 关键词:HyperWorks ,OptiStruct ,减振装置,形状优化,固有频率,灵敏度分析 1 引言 某微型振荡器对工作环境要求比较苛刻,单纯放在电柜里,在外界激励下易发生强烈振动,影响振荡器的正常工作。现根据振荡器的工作原理,设计一种支架式的减振装置:用等截面的四支铜片构造一支撑结构,下端固定在电柜上,上端托起一平台,振荡器固定于平台上。由于外界激励信号为高频信号,因此减振装置的固有频率越低越好。 为了使支撑结构在一定刚度要求下具有较小的固有频率,需对支撑结构进行优化设计。 2 原始弹簧片的刚度分析及系统固有频率计算 减振系统由四支形状相同的铜片和与之相连的重110g 的托盘构成,如图1所示。在相同截面下,铜片的形状直接决定了单个弹簧片的刚度,由于弹簧片本身的质量相对于托盘质量很小,对系统的固有频率影响较小,故其质量可忽略不计,那么整个减振装置的刚度则由四个弹簧片的刚度并联而成。 由于结构的对称性,可只取其中一支来分析。铜片的材料属性E =130GPa ,u =0.35,密度为8230Kg/m 3 ,采用矩形截面,尺寸宽为b =2mm ,厚t =0.25mm 。在XOY 平面内建立如图2所示的有限元模型:一端全约束,另一端沿Y 方向施加垂直向下的力。

iSIGHT工程优化实例分析

前言 随着设备向大型化、高速化等方向的发展,我们的工业设备(如高速列出、战斗机等)的复杂程度已远超乎平常人的想象,装备设计不单要用到大量的人力,甚至已牵涉到了数十门学科。例如,高速车辆设计就涉及通信、控制、计算机、电子、电气、液压、多体动力学、空气动力学、结构力学、接触力学、疲劳、可靠性、维修性、保障性、安全性、测试性等若干学科。随着时代的进步,如今每个学科领域都形成了自己特有研究方法与发展思路,因此在设计中如何增加各学科间的沟通与联系,形成一个统一各学科的综合设计方法(或平台),成为工程和学术界所关注的重点。 多年来,国外已在该领域做了许多著有成效的研究工作,并开始了多学科优化设计方面的研究。就国外的研究现状而言,目前已经实现了部分学科的综合优化设计,并开发出了如iSIGHT、Optimus等多学科商业优化软件。 iSIGHT是一个通过软件协同驱动产品设计优化的多学科优化平台,它可以将数字技术、推理技术和设计搜索技术有效融合,并把大量需要人工完成的工作由软件实现自动化处理。iSIGHT软件可以集成仿真代码并提供智能设计支持,对多个设计方案进行评估和研究,从而大大缩短了产品的设计周期,显著地提高了产品质量和可靠性。 目前市面上还没有关于iSIGHT的指导书籍,而查阅软件自带的英文帮助文档,对许多国内用户而言尚有一定的难度。基于以上现状,作者根据利用iSIGHT做工程项目的经验编写了这本《iSIGHT工程优化实例》。本书分为优化基础、工程实例和答疑解惑三个部分,其中工程实例中给出了涉及铁路、航空方面多个工程案例,以真实的工程背景使作者在最短的时间内掌握这款优化的软件。 本书在编写的过程中,从互联网上引用了部分资料,在此对原作者表示衷心地感谢! 我要真诚地感谢大连交通大学(原大连铁道学院)和王生武教授,是他们给了我学习、接触和使用iSIGHT软件机会! 仅以本书献给所有关心我的人! 赵怀瑞 2007年08月于西南交通大学

有关多目标优化设计完整过程 icefox163 邮箱:51perfect@https://www.doczj.com/doc/8c12126122.html, 由于做项目,我在仿真论坛上搜索过N次,只是查到说多目标要用加权和方法。但是没有具体步骤,经过一些时间郁闷,看了几天的help,终于搞出来了。 我的经验如下,不一定正确(我个人感觉是正确的),我用的是9.0版。我只是把我发现在问题,解决问题的过程说出来,可能语句不太通顺。 1. 我们用optistruct时只能有一个objective.如下图: 我只用过min,其他三个我没有用过。特别是后两个,谁用过说一下。 2.我们可以设置多个response,可以把很多response用dconstraint约束,但是只能有一个objective。有时我们需要同时满足某几个response的最小值或是最大值。但是deconstraint 只能设置response的上限或是下,不能设置为min或是max。(听说可以将上限和下限设置成相近的值可以使约束近似定为某一确定的值)。 3.多目标其实在help里有说明,如下。 DRESP2 – Design Response via equations for design optimization Description When a desired response is not directly available from OptiStruct, it may be calculated using DRESP2. This response can be a functional combination of any set of responses that are the result of a design analysis iteration. These responses can be used as a design objective or as design constraints. The DRESP2 card identifies the equation to use for the response relationship and the input values to evaluate the response function. 我看过一些论文,现在还没有什么新的理论可以实现多目标(可能我没有发现),现在对多目标的处理情况是response用函数关联起来,将不同的response设置为函数的变量,把多目标处理成为一个单目标。方程形式如下:f=w1*response1+w2*response2 W1,w2 为权值。 Optistruct中就是如此处理的,

Lattice Structure Optimization 0、Introduction Lattice Structure Optimization is a novel solution to create blended Solid and Lattice structures from concept to detailed final design. This technology is developed in particular to assist design innovation for additive layer manufacturing (3D printing). The solution is achieved through two optimization phases. Phase I carries out classic Topology Optimization, albeit(虽然,即使)reduced penalty options are provided to allow more porous(多气孔的)material with intermediate density to exist. Phase II transforms porous zones from Phase I into explicit(显示的,明确的)lattice structure. Then lattice member dimensions are optimized in the second phase, typically with detailed constraints on stress, displacements, etc. The final result is a structure blended with solid parts and lattice zones of varying material volume. For this release(发布,版本)two types of lattice cell layout are offered: tetrahedron and pyramid/diamond cells derived from tetrahedral and hexahedral meshes, respectively. For this release the lattice cell size is directly related to the mesh size in the model. 点阵结构优化是一种新颖的解决方案,可从概念到详细的最终设计,创建了混合的固体和晶格结构。该技术尤其用于辅助添加剂层制造(3D打印)的设计创新。该解决方案通过两个优化阶段实现。第一阶段进行经典的拓扑优化,尽管提供了减少的惩罚选项,以允许存在具有中等密度的更多孔材料。阶段II将多相区域从阶段I转换为显式晶格结构。然后,在第二阶段优化晶格构件尺寸,通常具有对应力,位移等的详细约束。最终结果是与实心部件和不同材料体积的晶格区域混合的结构。对于该版本,提供了两种类型的晶格单元布局:分别来自四面体和六面体网格的四面体和金字塔/金刚石单元。对于此版本,晶格单元大小与模型中的网格大小直接相关。 Motivation(动机) Lattice Structure Optimization is initially similar to topology optimization; however, design domains can now include elements with intermediate densities. Theoretically, from a physical point of view, such structures can be more efficient compared to those in which design elements are penalized to densities of 0 or 1. 格结构优化最初类似于拓扑优化; 但是,设计域现在可以包含具有中间密度的元素。从理论上讲,从物理角度来看,与设计元素受到0或1密度惩罚的结构相比,这种结构可以更有效。

梯度算法通过在设计空间中的当前位置设定一个前进方法和搜索步长从而获得设计空间中的另一个位置,并判断收敛性。Isight中梯度优化算法有三种NLPQL,LSGRG和MMFD,这里通过寻找数学函数表达式的最小值问题,来展示这三种算法搜寻最优解的效率。 优化问题: min f(x)=100*(x2-x1^2)^2 10*(x1-1)^2 s.t. x1^2 x2^2=<9.0 isight优化步骤: 1、构建优化流程,application组件采用calculator,process 组件选用optimization; 2、设置优化算法、设计变量、约束及目标,设计变量初始值为x1=2.0,x2=3.0; 3、查看优化结果,并比较3种梯度算法搜寻全局最优解的效率。 图3给出了三种算法的搜寻历程,算法收敛准则均设置为1.0e-6,设计空间为以(0,0)为圆心半径为3.0的圆域内,初始点为 (2.0,3.0)不在设计空间内部,NLPQL算法迭代27次能搜寻到全局最优解(0.986,0.975),LSGRG算法迭代10次找到局部最优解 (1.590,2.544),这个局部解刚好在设计区域的边界上,因为LSGRG算法的搜寻梯度和它的临界约束相关,MMFD算法迭代8次找到局部解

(1.523,2.342),这个点刚好满足目标函数高阶项接近零。以上结果可以发现,初始点不在设计区域内,NLPQL算法通过多次迭代能搜寻到全局最 优解,而LSGRG和MMFD算法能用较少的迭代次数搜寻到一个局部最优解而完成迭代过程。 下面考察3种算法在无约束情况下搜寻最优解的效率,去掉设计区域在圆域内的限制,设计空间改为无限平面域,初始点位置不变,从图4中可以看出NLPQL和LSGRG算法都能搜寻到全局最优解,而MMFD算法依然在一个局部最优解处停止搜寻,从迭代历程上看NLPQL算法和LSGRG算法相比能以更少的迭代次数获得全局最优解。 本文以数学函数表达式为例对比了isight中3中梯度算法的效率,在有约束情况下NLPQL 能搜寻到全局最优解,而LSGRG和MMFD 算法只能搜寻到局部解;在无约束情况下,NLPQL比LSGRG算法能更快速搜寻到全局最优解。

前言●Isight 简介 笔者自2000年开始接触并采用Isight软件开展多学科设计优化工作,经过12年的发展,我们欣喜地看到优化技术已经深深扎根到众多行业,帮助越来越多的中国企业提高产品性能和品质、降低成本和能耗,取得了可观的经济效益和社会效益。 作为工程优化技术的优秀代表,Isight 软件由法国Dassault/Simulia公司出品,能够帮助设计人员、仿真人员完成从简单的零部件参数分析到复杂系统多学科设计优化(MDO, Multi-Disciplinary Design Optimization)工作。Isight将四大数学算法(试验设计、近似建模、探索优化和质量设计)融为有机整体,能够让计算机自动化、智能化地驱动数字样机的设计过程,更快、更好、更省地实现产品设计。毫无疑问,以Isight为代表的优化技术必将为中国经济从“中国制造”到“中国创造”的转型做出应有的贡献! ●本书指南 Isight功能强大,内容丰富。本书力求通过循序渐进,图文并茂的方式使读者能以最快的速度理解和掌握基本概念和操作方法,同时提高工程应用的实践水平。 全书共分十五章,第1章至第7章为入门篇,介绍Isight的界面、集成、试验设计、数值和全局优化算法;第8章至第13章为提高篇,全面介绍近似建模、组合优化策略、多目标优化、蒙特卡洛模拟、田口稳健设计和6Sigma品质设计方法DFSS(Design For 6Sigma)的相关知识。 ●本书约定

在本书中,【AA】表示菜单、按钮、文本框、对话框。如果没有特殊说明,则“单击”都表示用鼠标左键单击,“双击”表示用鼠标左键双击。 在本书中,有许多“提示”和“试一试”,用于强调重点和给予读者练习的机会,用户最好详细阅读并亲身实践。 本书内容循序渐进,图文并茂,实用性强。适合于企业和院校从事产品设计、仿真分析和优化的读者使用。 在本书出版过程中,得到了Isight发明人唐兆成(Siu Tong)博士、Dassault/Simulia(中国)公司负责人白锐、陈明伟先生的大力支持,工程师张伟、李保国、崔杏圆、杨浩强、周培筠、侯英华、庞宝强、胡月圆、邹波等参与撰写,李鸽、杨新龙也为本书提供了宝贵的建议和意见,在此向所有关心和支持本书出版的人士表示感谢。由于作者才疏学浅,错误疏漏之处在所难免,希望读者朋友们指正。

iSIGHT优化软件 1 iSIGHT软件简介 1.1 iSIGHT发展历程 ISIGHT是美国EngineousSoftware公司开发的基于WindowsNT和Unix平台的iSIGHT 是由美国 Engineious 公司出品的过程集成、优化设计和稳健性设计的软件,是基于WindowsNT和Unix平台的多学科设计优化框架。可以将数字技术、推理技术和设计探索技术有效融合,并把大量的需要人工完成的工作由软件实现自动化处理,好似一个软件机器人在代替工程设计人员进行重复性的、易出错的数字处理和设计处理工作。iSIGHT软件可以集成仿真代码并提供设计智能支持,从而对多个设计可选方案进行评估,研究,大大缩短了产品的设计周期,显著提高。 2004年初,Engineous 收购了 Synaps,一家地处亚特兰大的基于过程集成和设计优化(PIDO)的软件供应商。这次收购行为提供了一个非常好的契机,Engineous 将Synaps产品的先进技术融合到iSIGHT软件当中。 2004年秋,iSIGHT 9.0 发布,除了从Synaps产品中提取出的几个特别著名的功能外( Pointer优化器, fast parser,仿真云图, stress ratio optimizer, 自动生成EXCEL格式的报表 ) ,最新版本中包含的最主要的先进技术还有:selectable terms for response surface methods, 径向基函数(RBF)神经网络近似模型,动态田口稳健设计方法。 iSIGHT在缩短产品设计周期、降低产品成本、提高产品质量等方面,每天都在取得令人瞩目的突破。据美国权威市场调查公司Daratech统计,iSIGHT在过程集成和设计优化领域的全球市场占有率超过一半,已成为航空、航天、汽车、兵器、船舶、电子、动力、机械、教育研究等领域首选的过程集成、设计优化和可靠性稳健设计的综合解决方案。 赛特达科技有限公司是iSIGHT软件在中国地区的总代理。 虽然ISIGHT的起源可追溯到上世纪80年代,但该公司正式成立于1996年并致

0、proc文件中的几个重要的关键词 *save_as_model D:\optiext\extrusion.mud yes *write_marc D:\optiext\extrusion.dat yes *quit yes 1、Mentat的背景执行过程文件test.proc. 命令行: mentat -pr test.proc(必须有文件全名) 2、Marc的背景执行模型文件model.dat 命令行: run_marc -jid mode l -ver no -back no(可以省略扩展名) 3、提取Marc结果的python程序为MarcResult.py 其目的是从marc输出t16文件extrusion.t16中提取结果,输出到extrusion.res中去。(按照自己的需要进行修改) 使用方法 python ExtractMarcResult.py extrusion.t16 extrusion.res 源程序: from py_post import * import string import sys import time def Extract(fname1,fname2): p=post_open(fname1) ninc=p.increments() p.moveto(ninc-1) nodes=p.nodes() elements=p.elements() xlist=[] ylist=[] for i in range(0,elements): el=p.element(i) for j in range(0,el.len): nodeid=el.item[j] nodeseq=p.node_sequence(nodeid) node=p.node(nodeseq) if (node.x,nodeid) not in xlist: xlist.append(node.x,nodeid) if (node.x,nodeid) not in ylist: ylist.append(node.y,nodeid) xlist.sort()

结构优化设计 OPTISTRUCT分析手册 Tim.Ding 微软中国|[公司地址]

目录 第一章基础知识 (2) 1.1结构优化的数学理论 (2) 1.1.1数学模型 (2) 1.1.2灵敏度分析理论 (2) 1.1.3近似模型 (3) 1.1.4寻优方法 (3) 1.2OptiStruct参数和卡片 (4) 1.2.1模型响应 (4) 1.2.2子工况响应 (5) 1.2.3OptiStruct优化类型和卡片参数 (7) 第二章拓扑优化技术 (13) 2.1拓扑优化技术简介 (13) 2.1.1单元密度 (13) 2.1.2制造工艺约束 (13) 2.2拓扑优化实例 (17) 2.2.1C型夹结构的概念设计 (17) 2.2.2汽车控制臂的概念设计 (20) 2.2.3利用DMIG进行模型缩减的悬臂梁的拓扑优化 (23) 第三章形貌优化技术 (29) 3.1形貌优化技术简介 (29) 3.2形貌优化实例 (29) 3.2.1受扭平板的形貌优化 (29) 3.2.2磁头悬臂的拓扑和形貌优化 (31) 第四章尺寸优化技术 (35) 4.1尺寸优化技术简介 (35) 4.2尺寸优化实例 (35) 4.2.1支架的尺寸优化 (35) 4.2.2碎纸机的尺寸优化 (39) 4.2.3飞机翼肋的自由尺寸优化 (42) 第五章形状优化技术 (47) 5.1形状优化技术简介 (47) 5.2形状优化技术实例 (47) 5.2.1带制造工艺约束的自由形状优化 (47)

第一章基础知识 1.1结构优化的数学理论 1.1.1数学模型 结构优化设计(optimum structural design)是指在给定的约束条件下,按照某种目标(如重量最轻、刚度最大、成本最低等)求出最好的设计方案。结构优化设计具有三要素,其分别为设计变量、目标函数和约束条件。设计变量是指在优化的过程中可以发生改变的一组参数;目标函数是要求最优的设计性能,是关于设计变量的函数;约束条件是对设计变量的变化范围进行控制的限制条件,是对设计变量和其他性能的基本要求。优化数学模型可以表示为: ()() 12opt =,,n f X f x x x ()()()120000i i i n n i g X g X X X X g X ≤??≤?≤≤???≤? 其中,X =(x 1,x 2,…x n )是设计变量,f (X )是设计目标,g (x i )为约束条件 OptiStruct 采用数学规划方法,通过求解灵敏度构造近似显示模型,采用小步长迭代找到最优解。 1.1.2灵敏度分析理论设计灵敏度就是设计响应对优化变量的偏导数,对应的有限元方程为: {}{} K U P =对两边设计变量X 求偏导数为: [] {}[][][]K U P U K X X X ???+=???则对位移向量U 的偏导数为:[][][][]{}1U P K K U X X X -?????=- ?????? 因此,一般来说设计响应是位移向量U 的函数: {}{}T g Q U =所以设计响应对应于设计变量的偏导数为:

分享一下自己使用OptiStruct优化的经验。 工作以结构分析为主。从两年前开始使用Optisturct优化的功能并不断推广,现在优化用得非常普遍。不管是什么问题,一般都会想到用优化的手段来解决,感觉大部分问题解决起来比以前容易得多了。目前比较成功的应用有车身钣金厚度优化、架构开发车身拓扑优化、悬置支架、加强筋布置、接头优化等方面。Optisturct提供的拓扑、形貌、尺寸、自由尺寸、形状优化等功能都用过,个人感觉自从使用Optisturct优化功能后,不管是大结构还是小结构甚至是系统级的结构,在项目诸多限制下(特别是空间限制和重量限制,还有制造方面)提高模态、刚度、耐久性达到指标还是相当容易的。 Optisturct优化功能很强,主要得益于现代优化技术的发展。目前尺寸优化已经非常成熟了,但拓扑优化还有待发展。现在拓扑优化与有限元结合在工程中的应用还不是很广泛,甚至有些人对拓扑优化持怀疑态度,这里谈一下我自己的看法。拓扑优化所使用的算法还是传统的优化算法,比如Optistruct使用可行方向法;Genesis有三个可选:可行方向法、序列线性规划、序列二次规划。算法本身是无可挑剔的,但算法的特性和拓扑优化对工程问题的处理决定了拓扑优化无法避免的缺陷。拓扑本来的含义是1或0,即有或没有,但目前所采用的算法要求函数连续可导,所以现在拓扑优化多采用的办法是将材料的密度设置为0~1之间连续的函数并映射为单元的刚度。如果抛开计算速度不讲,拓扑优化在工程应用中的局限主要体现在对形状的控制和对材料的收束程度上。拓扑优化的结果都是一些杆梁结构,对于铸件来说很适用,但对于钣金件来说是致命的,因为工程制造很难按照拓扑优化的结果用冲压件拼出那样的结构。虽然软件提供了各种制造约束,象尺寸约束、对称约束、拔模和挤出方向等,但有些功能对于概念设计来说大部分并不适用。拓扑优化结果中会出现很多中间密度的单元,可以用ISO面屏蔽掉一些低密度区域,但保留的部分必须经过再验证,因为有时候保留的部分并不能达到预期的目标,这也是有人认为拓扑优化找不到最优解的原因。我对拓扑优化结果的态度是,不要完全相信,也不要全部否定。你可以将它当成是一个高手,但仅仅是一个高手而已,有时侯他给出的建议是正确的,有时却是错误的,这就需要自己来判断。从我以前做过的案例中总结出来的经验是,一个拓扑结果需要解释为工程/制造可行的等效结构,该结构必须保留拓扑优化数值解的意图。我们可以从拓扑优化结果中得到很有价值的设计思路,将工程/制造经验和参考设计糅合进去,就能设计出很好的结构。 Hypermesh另一个不得不说的功能是它的morph模块,对于找寻设计方案、由CAE主导设计很重要。若进行形状优化,DOE等,morph模块也是必不可少的生成形状变量的工具。 现在全球能源危机日益严重,各工业领域都把轻量化设计提到很高的位置,优化在其中是必不可少的环节。CAE的发展已经由扮演验证的工具过渡到主导设计的角色,未来优化与CAE 结合必然是CAE工程师的主流方向。