空气压缩热利用热管换热器的设计计算 杨宝莹 摘 要: 热管技术以其独特的技术在很多领域得到了广泛的应用,在压缩热领域热管技术也逐渐受到重视,除了理论研究热管技术在压缩热领域的应用外,设计出合适的换热设备对热管在压缩热领域的应用也及其重要。热管换热器的计算内容主要有热力计算和校核计算。其中热力设计计算大致可分为常规计算法,离散计算法和定壁温计算法。空气压缩热利用热管换热器一般为气-气型换热器,文章主要针对气-气型热管换热器的常规计算法进行介绍,并给出了一个具体实例的计算结果,以进一步促进热管换热器在空气压缩热利用领域的应用研究。 关键词: 热管 压缩热 热力计算 1 引言[1][2][4] 热管换热技术因其卓越的换热能力及其它换热设备所不具有的独特换热技术在航空,化工,石油,建材,轻纺,冶金,动力工程,电子电器工程,太阳能等领域已有很广泛的应用,空气压缩热利用领域冷热流体温差小,因此热管技术也逐渐受到重视。根据实际需要设计出合理的热管换热器对于空气压缩热利用领域来说也极为重要。 同常规换热器计算一样,热管换热器的计算内容主要有两部分:热管换热器的热力计算和校核计算。在这里主要对热管换热器的热力计算做个介绍。热管换热器的热力设计计算目前大致可分为三类:常规计算法,离散计算法,定壁温计算法。常规计算法将整个热管换热器看成一块热阻很小的间壁,然后采用常规间壁式换热器的设计方法进行计算。离散计算法认为热量从热流体到冷流体的传递不是通过壁面连续进行的,而是通过若干热管进行传递,呈阶梯式变化,不是连续的。定壁温计算法是针对热管换热器在运行中易产生露点腐蚀和积灰而提出的,计算时将热管换热器的每排热管的壁温都控制在烟气露点温度之上。从而避免露点腐蚀及因结露而形成的灰堵。 压缩热利用系统要处理的对象压缩机排气或吸干机排气,都属于气态介质,因此空气压缩热利用热管换热设备为气-气热管换热器。本文将对空气压缩热利用气-气热管换热器的常规计算法的热力计算做个简要介绍,文中的一次空气是压缩机排气,二次空气是吸干机排气。 2 热管换热器的设计计算[3][4] 2.1已知设计参数 一次空气质量流量M h , 进出口温度T 1,T 11,二次空气质量流量M c , 进出口温度T 2,T 21。一般六个已知量中,只要给定5个即可,另一个参数可由热平衡方程算出,如需要,还需给出一、二次空气的允许压降,二次空气出口温度未知时的计算过程为: ①一次空气定性温度 T h = 2 ' 11T T + (1) 查定性温度下的一次空气物性参数:定压比密度h p C 导热系数h λ粘度h μ 普兰德数h r P ②一次空气放出热量)(' 11T T C M Q h p h h -= (2)

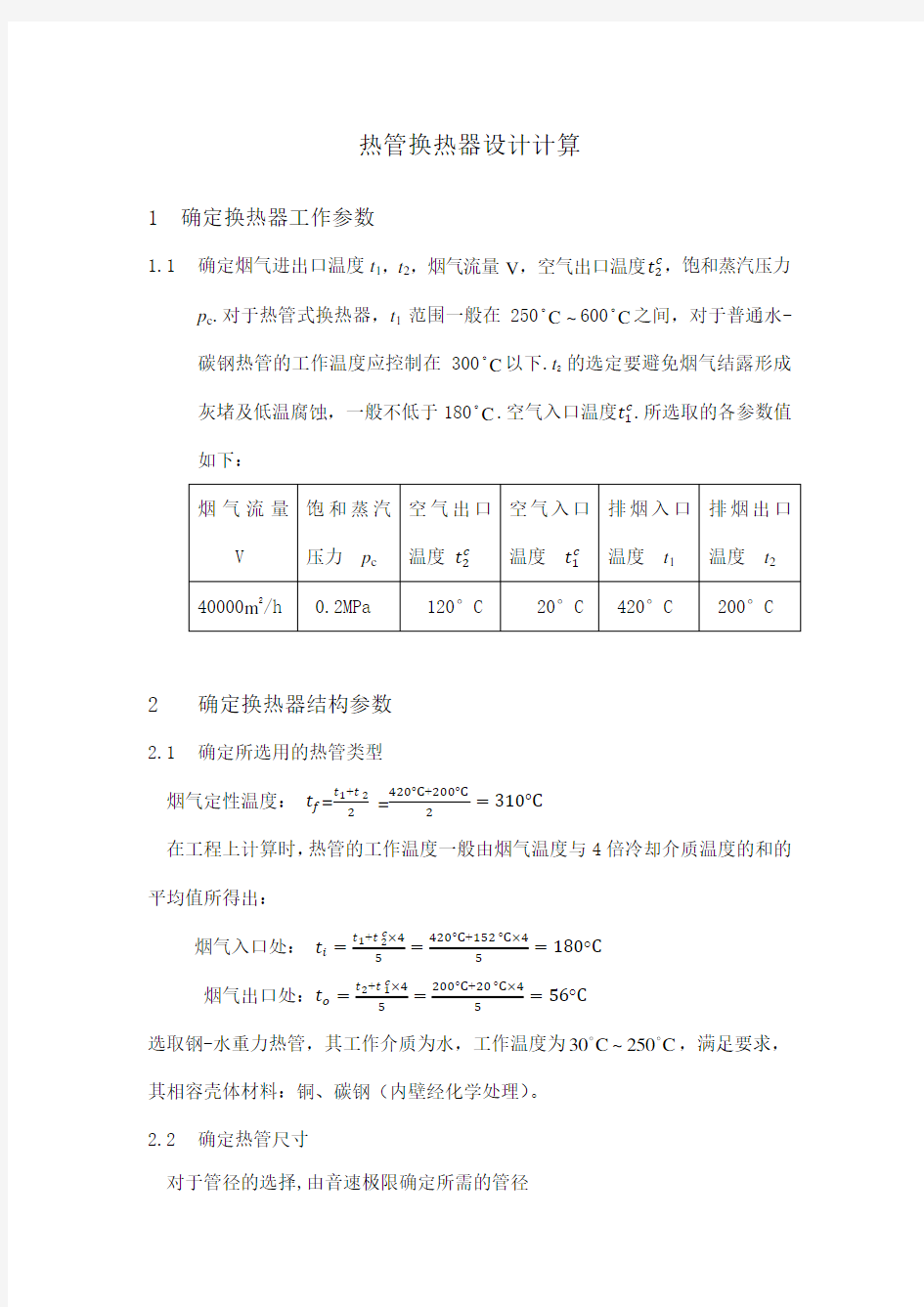

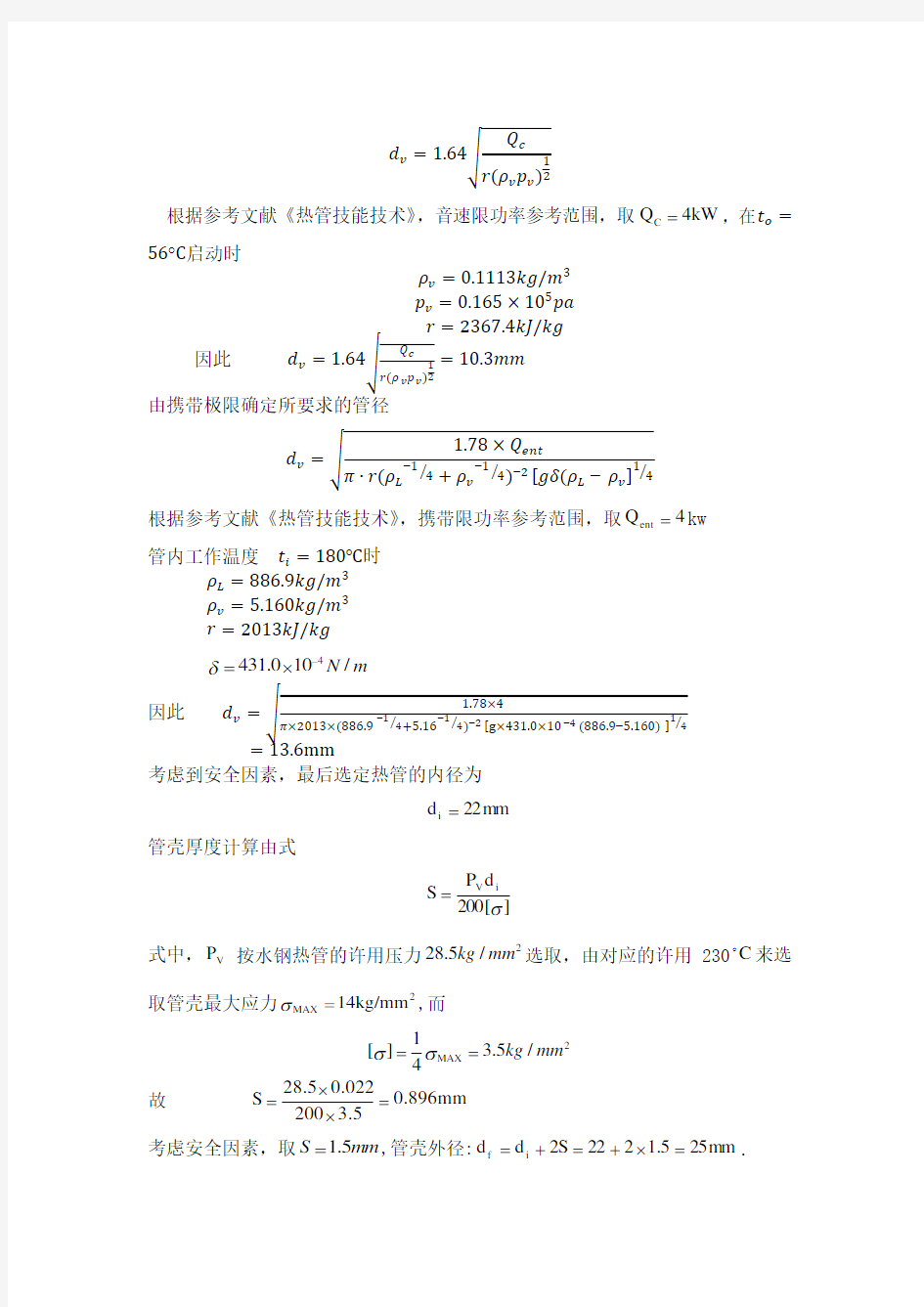

热管换热器设计计算 1确定换热器工作参数 1.1确定烟气进出口温度ti,t3,烟气流量V,空气出口温度頁,饱和蒸汽压力 Pc?对于热管式换热器,ti范圉一般在250°C?600°C之间,对于普通水- 碳钢热管的工作温度应控制在300°C以下.t2的选定要避免烟气结露形成 灰堵及低温腐蚀,一般不低于180°C.空气入口温度的.所选取的各参数值如下: 2确定换热器结构参数 2.1确定所选用的热管类型 烟气定性温度:f 宇_4沁;2沁=310比 在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的 半均值所得出: 烟气入口处:q =如+営=420?c+严z = 18O°C 烟气出口处:. t2+tiX4 200°C+20°Cx4 l° 5 5 C 选取钢-水重力热管.其工作介质为水.工作温度为30OC~250°C?满足要求.其相容壳体材料:铜.碳钢(内壁经化学处理)。

2.2确定热管尺寸 对于管径的选择,由音速极限确定所需的管径 d v = 1.64 Qc t J厂9必)2 根据参考文献《热管技能技术》,音速限功率参考范闱,取Qc=4kW,在 10 = 56吃启动时 p v = O.1113k^/7H3 p v = 0.165 X 105pa r = 2367.4幼/kg 因此d v = 1.64 I ! = 10.3 mm yr(p v p v)l 由携带极限确定所要求的管径 d _ I 1.78 X Qent P Ji (P L"1/4+P V~1/4)_2^(P L -Pv]1/4 根据参考文献《热管技能技术》,携带限功率参考范围,取Q ent=4kw 管内工作温度t t = 180°C时 P L = 886.9kg/m3 pv = 5.160/c^/m3 r = 20\3kJ/kg J = 431.0xl0^N/m 178x4 因此 nx20L3x(8Q6.^i/4+SA6^i/4)-2 [gX431.0xl0-4(886.9-5.160)]1/4 =13.6nun 考虑到安全因素,最后选定热管的内径为 4 = 22111111 管売厚度计算由式 Pv4 20qcr] 式中,Pv按水钢热管的许用压力28.5kg /nmr选取,由对应的许用230°C來选 取管壳最大应力乐朋=14kg/nim2,而 [ 换热器计算的设计型和操作型问题--传热过程计算 与换热器 日期:2005-12-28 18:04:55 来源:来自网络查看:[大中小] 作者:椴木杉热度: 944 在工程应用上,对换热器的计算可分为两种类型:一类是设计型计算(或称为设计计算),即根据生产要求的传热速率和工艺条件,确定其所需换热器的传热面积及其他有关尺寸,进而设计或选用换热器;另一类是操作型计算(或称为校核计算),即根据给定换热器的结构参数及冷、热流体进入换热器的初始条件,通过计算判断一个换热器是否能满足生产要求或预测生产过程中某些参数(如流体的流量、初温等)的变化对换热器传热能力的影响。两类计算所依据的基本方程都是热量衡算方程和传热速率方程,计算方法有对数平均温差(LMTD)法和传热效率-传热单元数(e-NTU)法两种。 一、设计型计算 设计型计算一般是指根据给定的换热任务,通常已知冷、热流体的流量以及冷、热流体进出口端四个温度中的任意三个。当选定换热表面几何情况及流体的流动排布型式后计算传热面积,并进一步作结构设计,或者合理地选择换热器的型号。 对于设计型计算,既可以采用对数平均温差法,也可以采用传热效率-传热单元数法,其计算一般步骤如表5-2所示。 表5-2 设计型计算的计算步骤 体进出口温度计算参数P 、R ; 4. 由计算的P 、R 值以及流动排布型式,由j-P 、R 曲线确定温度修正系数j ;5.由热量衡算方程计算传热速率Q ,由端部温度计算逆流时的对数平均温差Δtm ; 6.由传热速率方程计算传热面积 。 体进出口温度计算参数e 、CR ; 4.由计算的e 、 CR 值确定NTU 。由选定的流动排布型式查取 e-NTU 算图。可能需由e-NTU 关系反复计算 NTU ;5.计算所需的传热面积 。 例5-4 一列管式换热器中,苯在换热器的管内流动,流量为 kg/s ,由80℃冷却至30℃;冷却水在管间与苯呈逆流流动,冷却水进口温度为20℃,出口温度不超过50℃。若已知换热器的传热系数为470 W/(m2·℃),苯的平均比热为1900 J/(kg·℃)。若忽略换热器的散热损失,试分别采用对数平均温差法和传热效率-传热单元数法计算所需要的传热面积。 解 (1)对数平均温差法 由热量衡算方程,换热器的传热速率为 苯与冷却水之间的平均传热温差为 由传热速率方程,换热器的传热面积为 A = Q/KΔt m = = m 3 (2)传热效率-传热单元数法 苯侧 (m C ph ) = *1900 = 2375 W/℃ 冷却水侧 (m c C pc ) =(m h C ph )(t h1-t h2)/(t c1-t c2) =2375*(80-30)/(50-20)= W/℃ 因此, (m C p )min=(m h C ph )=2375 W/℃ 由式(5-29),可得 %物性参数 % 有机液体取69度 p1=997; cp1=2220; mu1=0.0006; num1=0.16; % 水取30度 p2=995.7; mu2=0.0008; cp2=4174; num2=0.62; %操作参数 % 有机物 qm1=18;%-----------有机物流量-------------- dt1=78; dt2=60; % 水 t1=23; t2=37;%----------自选----------- %系标准选择 dd=0.4;%内径 ntc=15;%中心排管数 dn=2;%管程数 n=164;%管数 dd0=0.002;%管粗 d0=0.019;%管外径 l=0.025;%管心距 dl=3;%换热管长度 s=0.0145;%管程流通面积 da=28.4;%换热面积 fie=0.98;%温差修正系数----------根据R和P查表------------ B=0.4;%挡板间距-----------------自选-------------- %预选计算 dq=qm1*cp1*(dt1-dt2); dtm=((dt1-t2)-(dt2-t1))/(log((dt1-t2)/(dt2-t1))); R=(dt1-dt2)/(t2-t1); P=(t2-t1)/(dt1-t1); %管程流速 qm2=dq/cp2/(t2-t1); ui=qm2/(s*p2); %管程给热系数计算 rei=(d0-2*dd0)*ui*p2/mu2; pri=cp2*mu2/num2; ai=0.023*(num2/(d0-2*dd0))*rei^0.8*pri^0.4; %管壳给热系数计算 %采用正三角形排列 Apie=B*dd*(1-d0/l);%最大截流面积 u0=qm1/p1/Apie; de=4*(sqrt(3)/2*l^2-pi/4*d0^2)/(pi*d0);%当量直径 re0=de*u0*p1/mu1; pr0=cp1*mu1/num1; if re0>=2000 a0=0.36*re0^0.55*pr0^(1/3)*0.95*num1/de; else a0=0.5*re0^0.507*pr0^(1/3)*0.95*num1/de; end %K计算 K=1/(1/ai*d0/(d0-2*dd0)+1/a0+2.6*10^(-5)+3.4*10^-5+dd0/45.4); %A Aj=dq/(K*dtm*fie); disp('K=') disp(K); disp('A/A计='); disp(da/Aj); %计算管程压降 ed=0.00001/(d0-2*dd0); num=0.008; err=100; for i=0:5000 err=1/sqrt(num)-1.74+2*log(2*ed+18.7/(rei*sqrt(num)))/log(10); berr=err/(1/sqrt(num)); if berr<0.01 break; else num=num+num*0.01; 第1章换热器设计软件介绍与入门 孙兰义 2014-11-2 主要内容 1 ASPEN EDR软件 1.1 Aspen EDR简介 1.2 Aspen EDR图形界面 1.3 Aspen EDR功能特点 1.4 Aspen EDR主要输入页面 1.5 Aspen EDR简单示例应用 2 HTRI软件 2.1 HTRI简介 2.2 HTRI图形界面 2.3 HTRI功能特点 2.4 HTRI主要输入页面 2.5 HTRI简单示例应用 Aspen Exchanger Design and Rating(Aspen EDR)是美国AspenTech 公司推出的一款传热计算工程软件套件,包含在AspenONE产品之中。 Aspen EDR能够为用户用户提供较优的换热器设计方案,AspenTech 将工艺流程模拟软件和综合工具进行整合,最大限度地保证了数据的一致性,提高了计算结果的可信度,有效地减少了错误操作。 Aspen7.0以后的版本已经实现了Aspen Plus、Aspen HYSYS和Aspen EDR的对接,即Aspen Plus可以在流程模拟工艺计算之后直接无缝集成转入换热器的设计计算,使Aspen Plus、Aspen HYSYS流程计算与换热器详细设计一体化,不必单独地将Aspen Plus计算的数据导出再导入给换热器计算软件,用户可以很方便地进行数据传递并对换热器详细尺寸在流程中带来的影响进行分析。 Aspen EDR的主要设计程序有: ①Aspen Shell & Tube Exchanger:能够设计、校核和模拟管壳式换热器的传热过程 ②Aspen Shell & Tube Mechanical:能够为管壳式换热器和基础压力容器提供完整的机械设计和校核 ③HTFS Research Network:用于在线访问HTFS的设计报告、研究报告、用户手册和数据库 ④Aspen Air Cooled Exchanger :能够设计、校核和模拟空气冷却器 ⑤Aspen Fired Heater:能够模拟和校核包括辐射和对流的完整加热系统,排除操作故障,最大限度的提高效率或者找出潜在的炉管烧毁或过度焦化 ⑥Aspen Plate Exchanger :能够设计、校核和模拟板式换热器; ⑦Aspen Plate Fin Exchanger:能够设计、校核和模拟多股流板翅式换热器 空调用热管换热器的设计计算 西安工程大学 王晓杰 黄翔 武俊梅 郑久军 摘 要: 热管技术以其独特的技术在很多领域得到了广泛的应用,在空调领域热管技术也逐渐受到重视,除了理论研究热管技术在空调领域的应用外,设计出合适的换热设备对热管在空调领域的应用也及其重要。热管换热器的计算内容主要有热力计算和校核计算。其中热力设计计算大致可分为常规计算法,离散计算法和定壁温计算法。空调用热管换热器一般为气-气型换热器,文章主要针对气-气型热管换热器的常规计算法进行介绍,并给出了一个具体实例的计算结果,以进一步促进热管换热器在制冷空调领域的应用研究。 关键词: 热管 空调 热力计算 1 引言[1][2][4] 热管换热技术因其卓越的换热能力及其它换热设备所不具有的独特换热技术在航空,化工,石油,建材,轻纺,冶金,动力工程,电子电器工程,太阳能等领域已有很广泛的应用,制冷空调领域冷冷热流体温差小,因此热管技术也逐渐受到重视。根据实际需要设计出合理的热管换热器对于空调领域来说也极为重要。 同常规换热器计算一样,热管换热器的计算内容主要有两部分:热管换热器的热力计算和校核计算。在这里主要对热管换热器的热力计算做个介绍。热管换热器的热力设计计算目前大致可分为三类:常规计算法,离散计算法,定壁温计算法。常规计算法将整个热管换热器看成一块热阻很小的间壁,然后采用常规间壁式换热器的设计方法进行计算。离散计算法认为热量从热流体到冷流体的传递不是通过壁面连续进行的,而是通过若干热管进行传递,呈阶梯式变化,不是连续的。定壁温计算法是针对热管换热器在运行中易产生露点腐蚀和积灰而提出的,计算时将热管换热器的每排热管的壁温都控制在烟气露点温度之上。从而避免露点腐蚀及因结露而形成的灰堵。 空调系统要处理的对象一般为室外新风或是室内排风,都属于气态介质,因此空调用热管换热设备为气-气热管换热器。本文将对空调用气-气热管换热器的常规计算法的热力计算做个简要介绍,文中的一次空气是待处理室外新风,二次空气可以是室内排风或室外新风。 2 热管换热器的设计计算[3][4] 2.1已知设计参数 一次空气质量流量M h , 进出口温度T 1,T 1’,二次空气质量流量M c , 进出口温度T 2,T 2’。一般六个已知量中,只要给定5个即可,另一个参数可由热平衡方程算出,如需要,还需给出一、二次空气的允许压降,二次空气出口温度未知时的计算过程为: ①一次空气定性温度T h =2 ' 11T T + (1) 查定性温度下的一次空气物性参数:定压比密度h p C 导热系数h λ粘度h μ 普兰德数h r P ②一次空气放出热量)(' 11T T C M Q h p h h -= (2) 换热器计算程序 2.1设计原始数据 表2—1 名称设计压力设计温度介质流量容器类别设计规范单位Mpa ℃/ Kg/h / / 壳侧7.22 420/295 蒸汽、水III GB150 管侧28 310/330 水60000 GB150 2.2管壳式换热器传热设计基本步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管内流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍 l (9)选取管长 N (10)计算管数 T (11)校核管内流速,确定管程数 D和壳程挡板形式及数量等 (12)画出排管图,确定壳径 i (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。 2.3 确定物性数据 2.3.1定性温度 由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。 对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为: t=420295 357.5 2 + =℃(2-1) 管程流体的定性温度: T=310330 320 2 + =℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。 2.3.2 物性参数 管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】 表2—2 密度ρ i- =709.7 ㎏/m3 定压比热容c pi =5.495 kJ/㎏.K 热导率λ i =0.5507 W/m.℃ 粘度μ i =85.49μPa.s 普朗特数Pr=0.853 壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】 表2—3 上海化工机械二厂 板式换热器计算程序V6.0使用说明 一、概述 1、板式换热器是一种高效紧凑型热交换设备。它具有传热效率高,阻力损失小,结构紧凑,拆装方便,操作灵活等优点。目前广泛应用于冶金、机械、电力、石油、化工、制药、纺织、造纸、食品、城镇小区集中供热等各个行业和领域。 2、在以往工程设计中,板式换热器设计计算均采用手算,方法有以下两种: ⑴简易算法:假定理论传热系数,求出换热面积,选定厂家及换热器型号,计算板间流速,通过厂家样本提供的传热特性曲线及流阻特性曲线,查出实际传热系数及流阻,经过反复校核得出满足工艺条件的结果,最终确定换热器型号及换热面积大小。这种算法的优点是计算简单,步骤少,时间短;缺点是结果不准确。造成结果不准确的原因主要是样本所提供的传热特性曲线及流阻特性曲线是一定工况条件下的曲线,而设计工况可能与之不符。 ⑵标准算法:选定厂家,根据角孔流速确定换热器型号,从手册查出在设计工况下冷、热介质的各种物理参数,根据厂家样本提供的传热经验公式及流阻经验公式进行热工计算,求出传热系数及流阻,经过反复校核得出满足工艺条件的结果,最终确定换热器型号及换热面积大小。这种算法的优点是计算结果准确;缺点是计算复杂,步骤多,时间长。 3、利用计算机进行板式换热器设计计算,充分发挥了计算机运算速度快的特长,一个计算在微机上几秒钟内就能完成,且结果的准确性是手算难以达到的。另一个主要特点是程序中存贮了计算所需的不同水温时水的各种物理参数及板式换热器定型设备的所有参数,设计人员在计算机上进行计算时只需输入工艺条件(如水量、水温、流阻等)就能马上得出计算结果,这为设计人员提供了极大的方便。计算人员还可以输入不同的工艺条件(如水量、水温相同,流阻不同等)得出不同的计算结果,或更换换热器型号以得出不同的计算结果,通过对结果的比较、优化,最终选定既经济合理又性能可靠的板式换热器。 二、编制依据 《板式换热器的设计计算》张治川著; 《热交换器设计手册》〔日〕尾花英朗著; 《换热器》邱树林、钱滨江著; 《换热设备的污垢与对策》杨善让、徐志明著; 《换热器设计手册》钱颂文主编; 三、应用范围 程序仅用于计算上海化工机械二厂生产的板式换热器。 四、使用方法 1、打开显示器、打印机、计算机主机电源开关,操作系统应为WIN98或更高版本,文字处理采用OFFICE97或更高版本,打印纸选择A4 2、将带有板式换热器计算程序的安装盘插入光盘驱动器,执行安装命令SETUP.EXE,按屏幕提示进行。若复制文件发生访问冲突时,选择“忽略”,直至安装完毕。 3、单击“开始”按钮,执行“程序”菜单中的“板式换热器计算程序”,开始运算。整个运算过程全部采用人机对话,操作者只需按照屏幕的提示进行操作即可得到满意的计算结果。 1. 《热工学》,《传热学》里面有计算公式和公式推导 2. 各种手册里有更为直接的工程计算方法和参数列表,比如机械类手册,热工类手册、暖通类手册,压力容器类手册。 3. 计算热管换热系数可以采用有限元方法,ansys 、abaqus 都可以,如果有流固耦合,也可以用fluent 和cfx ,甚至是基于workbench 的多物理场联合仿真。另外还有流程类仿真计算软件,如aspen 之类的,这个软件一般应用在石化领域, 计算换热器比较有优势。 热管换热器设计 一台锅炉排烟温度为160℃,要求设计一台热管换热器,用烟气余热加热进气以提高锅炉效率。已知参数:锅炉排烟量f V =189000m 3/h ,迎风面风速=f u 2.9m/s ,排烟温度=1f t 160℃,设定出口烟气温度=2f t 118℃。需要空气的流量V l =120000m 3/h ,进气温度℃251=l t ,空气风速为s m v f /9.2= 选取圆片翅片强化换热。翅片管材料选择碳钢(w C =1%)。热管参数:热管蒸发段长取l 0=3.16m ,管外径d 0=34mm ,管内径d i =29mm ,壁厚δ0=2.5mm , 翅片高度H=12mm ,翅片厚度δ=2mm ,翅片间距mm s f 4.6=,那么翅片的节距 mm s s f f 4.8'=+=δ,每根管肋片数为n f =3160/8.4=376片。管排选用叉排布置, 迎面横向管子距离设定为m S T 115.0=,翅片管纵向距离m S S T L 115.0==。由于烟气和空气的物性很相近,取相同的蒸发器和冷凝器结构参数。 1. 总换热量计算 定性温度t fm=℃1392 118 1602 t 21 =+= +f f t 查物性得: ) /(10473.3/10931.25682.0Pr )/(0793.1/8712.02 2 6 3 K m W s m K kg kJ c m kg f f f p f ??=?==?==--λνρ,,,, 热管换热器实验 一、实验目的 1. 了解热管换热器实验台的工作原理; 2. 熟悉热管换热器实验台的使用方法; 3. 掌握热管换热器换热量Q和传热系数K的测量和计算方法。 二、实验台的结构及其工作原理 热管换热器实验台的结构如下图所示。实验台由翅片管(整体绕制)、热段风道、冷段风道、冷段和热段风机、电加热器(Ⅰ—450W,Ⅱ—1000W)、工况选择 —测温元件 7—温度数显仪表8—工况选择开关9—琴键开关10—支架11—热段风机热段中的电加热器使空气加热,热风经热段风道时,通过翅片管进行换热和传递,从而使冷段风道的空气温度升高。利用风道中的热电偶对冷、热段的进出口温度进行测量,并用热球风速仪对冷、热段的出口风速进行测量,从而可以计算换热器的换热量Q和传热系数K。 三、实验台参数 1.冷段出口内径:D=180mm 2.热段出口内径:D=180mm 3.冷段传热表面参数: 翅片管长280mm 钢管直径21mm 翅片直径40mm 翅片个数104个 4.热段传热表面参数: 翅片管长280mm 钢管直径21mm 翅片直径40mm 翅片个数104个 四、实验步骤 1.连接电位差计和冷热端热电偶(如无冰水条件,可不连接冷段热电偶,而将冷段热电偶的接线柱短路。这样,测出的温度应加上室温); 2.接通电源; 3.将工况开关按在“工况Ⅰ”位置(Ⅰ-450W),此时电加热器和风机开始工作; 4.用热球风速仪在冷、热段出口的测孔中测量风速(为使测量工作在风道温度不超过40℃的情况下进行,必须在开机后立即测量)。风速仪使用方法,请参阅该仪器说明书; 5.待工况稳定后(约20分钟后),按下琴键开关,切换测温点,逐点测量工况I的冷热段进口温度(参看实验台结构图); 6.将工况开关按在“工况Ⅱ”位置(Ⅱ-1000w),重复上述步骤,测量工况Ⅱ的冷热段进口温度; 7.验结束后,切断所有电源。 五、实验数据处理 将实验测得的数据填入下表中:表1 [附]将实验所用的仪器名称、规格、编号及实验日期、室温等填入上表中的备注栏。 计算换热量、传热系数及热平衡误差: 1.工况Ⅰ(Ⅰ-450W) 冷段换热量 Q L =ρL ___ L v·F L·C PL(t L2-t L1) [W] 热管换热器设计计算 1 确定换热器工作参数 1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度 ,饱和蒸汽压力 p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成 灰堵及低温腐蚀,一般不低于180C .空气入口温度 .所选取的各参数值 如下: 2 确定换热器结构参数 2.1 确定所选用的热管类型 烟气定性温度: = = 在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出: 烟气入口处: 烟气出口处: 选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。 2.2 确定热管尺寸 对于管径的选择,由音速极限确定所需的管径 根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW =,在 启动时 因此 由携带极限确定所要求的管径 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent =kw 管内工作温度 时 4431.010/N m δ-=? 因此 考虑到安全因素,最后选定热管的内径为 m m 22d i = 管壳厚度计算由式 ] [200d P S i V σ= 式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm σ=,而 2MAX 1 [] 3.5/4 kg mm σσ== 故 0.896mm 3.5 2000.022 28.5S =??= 考虑安全因素,取 1.5S mm =,管壳外径:m m 25.51222S 2d d i f =?+=+=. 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下: 翅片节距:'415f f f S S mm δ=+=+= 每米热管长的翅片数:' 10001000 200/5 f f n m S === 肋化系数的计算: 每米长翅片热管翅片表面积 22 [2()]14 f f o f f f A d d d n π πδ=? ?-+???? 每米长翅片热管翅片之间光管面积 (1)r o f f A d n πδ=??-? 每米长翅片热管光管外表面积 o o A d π=? 肋化系数:22[2()]1(1) 4 f o f f f o f f f r o o d d d n d n A A A d π πδπδβπ??-+????+??-?+= = ? 22[0.5(0.050.025)0.050.001]2000.025(10.2) 8.70.025 ?-+??+?-= = 板式换热器选型计算 (四)计算换热量 Wq=Qh*γh*Cph*(Th1-Th2)=Qc*γc*Cpc*(Tc2-Tc1) W (五)设备选型 根据样本提供的型号结合流量定型号,主要依据于角孔流速。即:Wl=4*Q/(3600*π*D2) ≤3.5~4.5m/s Wl—角孔流速m/s Q —介质流量m3/h D —角孔直径m (六)定型设备参数(样本提供) 单板换热面积s m2 单通道横截面积 f m2 板片间距l m 平均当量直径de m (d≈2*l) 传热准则方程式Nu=a*Re b*Pr m 压降准则方程式Eu=x*Re y Nu—努塞尔数Eu—欧拉数 a.b.x.y—板形有关参数、指数 Re—雷诺数 Pr—普朗特数 m —指数热介质m=0.3 冷介质m=0.4 (七)拟定板间流速初值Wh 或Wc Wc=Wh*Qc/Qh (纯逆流时) W取0.1~0.4m/s (八)计算雷诺数 Re=W*de/ν W —计算流速m/s de—当量直径m ν—运动粘度m2/s (九)计算努塞尔数 Nu=a*Re b*Pr m (十)计算放热系数 α=Nu*λ/de α—放热系数W/m2·℃ λ—导热系数W/m·℃ 分别得出αh、αc热冷介质放热系数(十一)计算传热系数 K=1/(1/αh+1/αc+r p+r h+r c) W/m2·℃ r p—板片热阻0.0000459m2·℃/W r h—热介质污垢热阻0.0000172~0.0000258m2·℃/W r c—冷介质污垢热阻0.0000258~0.0000602m2·℃/W (十二)计算理论换热面积 Fm=Wq/(K*△T) (十三)计算换热器单组程流道数 n=Q/(3600*f*W) (圆整为整数) Q—流量m3/h f—单通道横截面积m2 W—板间流速m/s (十四)计算换热器程数 N=(Fm/s+1)/(2*n)N为≥1的整数s—单板换热面积m2 (十五)计算实际换热面积 F=(2*N*n-1)*s (纯逆流) (十六)计算欧拉数 Eu=x*Re y (十七)计算压力损失 △P=Eu*γ*W2*N*10-6 MPa γ—介质重度Kg/m3 W—板间流速m/s N—换热器程数 热管换热器计算 热管换热器计算可用热平衡方程式进行计算,对于常温下使用的通风系统中的热管换热器的换热后温度,回收的冷热量也可用下列公式计算,由于公式采用的是显热计算,但实际热回收过程也发生潜热回收,因此计算值较实测值偏小,其发生的潜热回收可作为余量或保险系数考虑。热管换热器的计算: 1. 热管换热器的效率定义 t /t t (1-1) η=t1-21-3 式t、t——新风的进、出口温度(?) 12 t——排风的入口温度(?) 3 2.热管换热器的设计计算 一般已知热管换热器的新风和排风的入口温度t和 t,取新风量L 与排风量13xL 相等。即 L = L ,新风和排风的出口温度按下列公式计算: PxP t=t,η(t,t) (1-2) 2113 t=t,η(t,t) (1-3) 4313 t——排风出口温度(?) 4 回收的热量Q (kW), 负值时为冷量: Q(kW)= LρC(t-t)/3600 (1-4) xXx21 3式中 L——新风量( m/h ) x 33ρ——新风的密度(kg/m)(一般取1.2 kg/m) x C——新风的比热容,一般可取1.01kJ/ (kg ?? )。 x 3.选用热管换热器时,应注意: 1)换热器既可以垂直也可以水平安装,可以几个并联,也可以几个串联;当水平安装时,低温侧上倾5?~7?。 2)表面风速宜采用1.5 m/s~3.5m/s。 3)当出风温度低于露点温度或热气流的含湿量较大时,应设计冷凝水排除装置。 4)冷却端为湿工况时,加热端的效率η值应增加,即回收的热量增加。但仍可按上述公式计算(增加的热量作为安全因素)。需要确定冷却端(热气流)的终参数时,可按下式确定处理后的焓值,并按处理后的相对湿度为90%左右考虑。 h=h, 36Q/ L×ρ (1-5) 21 式中 h h ——热气流处理前、后的焓值(kJ/kg); 1,2 Q ——按冷气流计算出的回收热量(W); 3L ——热气流的风量 (m/h ); 3ρ——热气流的密度 (kg/m)。 3【例】已知当地大气压接近993hpa;新风与排风量相等,L=L=10000m/h;夏季xp 新风温度33.2?,h=92kJ/kg, 排风温度25?;冬季室外温度为-12? ,室内1 排风温度为20? ,焓值为40 kJ/kg,试选用热管换热器。 【解】 1) 按迎风面风速υ =3m/s求迎风面积F: xx 2Fx=Lx / 3600Vx=10000/3600×3=0.926m 2)查德天节能热管选型表,选用KLS15×1514型 2Fx=1.0 m Vx=Lx/3600×1.0=2.78m/s 3) 按υ=2.78m/s,查效率阻力表得: x 6排管时:η=61%,阻力,96Pa 8排管时:η=67%,阻力,128Pa;出于经济效率综合考虑,选用6排管,热回收效率61,; 管壳式换热器工艺计算软件(THecal Ver 1.3) 绿色版无需安装解压后启动 Thecal.exe 该软件是通用的管式换热器的工艺设计计算软件,其结构参数是以GB151-1999为基础,同时参照了JB/T 4174-92、JB/T 4175-92。尽管 THECAL遵守JB/T 4174-92、JB/T 4175-92 的规定,但用户可以自行修改有关的结构参数。 硬件环境: Thecal 对硬件环境没有特殊要求,建议采用486-DX66或以上的CPU。 请将显示卡的分辨率设置为800×600或以上。 软件环境: 该软件运行在中文Windows 9X环境下。推荐使用中文Windows 98。 软件安装: 运行系统盘上的 “..\THECAL\Setup.exe”,安装向导向到会引导用户顺利完成安装。 运行该软件后,首先进入数据输入界面,在管程与壳程这两个回路中,流量、进出口温度、及热负荷这七个数据中必须且仅须已知五个数据方可进行计算,也就是说需要有五个选择框被选中并填入合理的数据才能够进行计算。当选择框选择不对或数据不合理,将提示错误,可以参考右上角的图形来检查出错的原因,重新确定已知数据并输入合理的数据。 输入数据后,首先按<热平衡>按钮来建立热平衡,如果输入的数据不合理,软件即发出数据错误信息,您可以留意屏幕右上角的图形来检查数据错误的原因。 正确地建立好热平衡后,即可按<计算>按钮来进入下一个界面进行计算。 该软件提供验证、设计两种计算方式,使用<设计>时,软件会自动确定管壳式换热器的壳程内径、折流板数及间距、拉杆数、换热管根数、换热管长度及管间距等,自动计算将自动确定换热器的流程数,其结构参数一般是遵循JB/T 4174-92、JB/T 4175-92的规定。<验证>时,可以自行确定换热器的管程及壳程的所有结构参数。首先确定壳体内径,然后确定换热管的长度,再核实其他的结构参数,按<验证>来计算该换热器的传热及流阻性能情况。 按<返回>按钮返回数据输入界面, 按<打印>按钮打印计算结果,需要说明的是,该软件所输出的计算结果采用的是A4号纸,需要事先在Windows的打印机管理模块中设置好。 该软件除了提供了管式换热器工艺计算功能外,还提供了几个实用的小程序,他们是<计算器>、<万能单位换算>,这些功能可以在主菜单中的<实用程序>项下找到。 本软件没有换热器强度计算功能,而管板厚度会影响换热面积的,如果管板厚度修改后,需要重新验证该换热器的传热性能。有关管壳式换热器的强度计算可以采用化工部设备设计技术中心站的钢制压力容器设计计算软件包或其他软件。 Thecal 1.1有如下问题需要注意: 1. 换热管数会因为设计压力不同需要必要的调整。 2. 由于该版本不具备强度计算功能,同时管板的厚度会影响总换热面积(换热管的长度一定),软件中的管板厚度仅为假设值,因而当管板经过强度计算以后,需要重新核准传热面积。 3. 折流板的间距为最大的允许距离,针对不同的工艺可能需要的调整。 4. 折流板约定为切除25 %的圆缺型折流板。 5. 根据文献,管外冷凝时,不论时水平管还是垂直管,气体流速对冷凝液膜流动的影响都很小,文献中的管外冷凝的膜系数不含气体流动特性因素。 6. 软件中采用“设计”所得的结果并不一定是最佳的方案,比如,采用默认数据时,设计结果是450的壳体,2.5米的管长,管程为双流程,当然也可以采用“校核”来选择400的壳体,3米的管长,或者是500的壳体,2米管长,4流程等等。 7. “保存文件”保存的仅是设计条件,而计算的结果没有保存。 换热器介绍及热效率的简单计算 一、换热器的基本概念 换热器的定义:凡是用来使热量从热流体传递到冷流体,以满足规定的工艺要求的装置通称换热器。 间壁式——冷热流体分别位于固体壁面两侧,而由壁面间接隔开来。 混合式——冷热流体通过直接接触、相互混合来实现换热。 回热式——冷热流体交替地通过同一换热表面而实现热量交换的设备称为蓄热式换热器。 2、换热器的分类? 螺旋板式换热器 波纹管换热器 列管式换热器 板式换热器 螺旋板换热器 管壳式换热器 容积式换热器 浮头式换热器 管式换热器 热管换热器 汽水换热器 翅片管换热器 管壳式换热器分为浮头式换热器和固定管板式换热器 1、 浮头式换热器特点 2、 浮头式换热器两端的管板,一端不与壳体相连,该端称浮头。管子受 热时,管束连同浮头可以沿轴向自由伸缩,完全消除了温差应力。 浮头式换热器的特点 浮头式换热器的一端管板固定在壳体与管箱之间,另一端管板可以在 壳体自由移动,这个特点在现场能看出来。这种换热器壳体和管束的热膨胀是自由的,管束可以抽出,便于清洗管间和管。其缺点是结构复杂,造价高(比固定管板高20%),在运行中浮头处发生泄漏,不易检查处理。浮三种类型换热器简介 ? ? ? ? ? ? ? ? 螺旋板式 板式 交叉流换热器 管壳式 壳管式 套管式 ) ( ? ? ? ? ? ? ? ? ? ? ? 蓄热式 混合式 间壁式 ?????板翅式管翅式管束式 头式换热器适用于壳体和管束温差较大或壳程介质易结垢的条件。 3、 固定管板式换热器(,4E-401, 4E-200) 固定管板式换热器主要有外壳、管板、管束、顶盖(又称封头)等部件构成。在圆形外壳,装入平行管束,管束两端用焊接或胀接的方法固定在管板上,两块管板与外管直接焊接,装有进口或出口管的顶盖用螺栓与外壳两端法兰相连。它的特点是结构简单,没有壳侧密封连接,相同的壳体径排管最多,在有折流板的流动中旁路最小,管程可以分成任何管程数,因两个管板由管子互相支撑,故在各种管壳式换热器中它的管板最薄,造价最低,因而得到广泛应用。这种换热器的缺点是:壳程清洗困难,有温差应力存在。当冷热两种流体的平均温差较大,或壳体和传热管材料膨胀系数相差较大,热应力超过材料的许用应力时,在壳体上需设膨胀节,由于膨胀节强度的限制,壳程压力不能太高。这种换热器适用于两种介质温差不大,或温差较大但壳程压力不高,及壳程介质清洁,不易结垢的场合。 4、 翅片管换热器(冷却器)(4E-202,4E-100,4E-501, 4E-204) 凡在换热管上加装翅片,以达到增加散热面积的冷热交换器,均可归纳为 “翅片管散热器”,也叫热管式换热器。 翅片管散热器按翅片的结构形式可分为绕片式;串片式;焊片式;轧片式。常用的材料为钢;不锈钢;铜;铝等。 翅片管散热器一般用于加热或冷却空气,具有结构紧凑,单位换热面积大等特点。 二、换热器的简单计算 换热器热计算分两种情况:设计计算和校核计算 (1)设计计算:设计一个新的换热器,以确定所需的换热面积 (2) 校核计算:对已有或已选定了换热面积的换热器,在非设计工况条件下,核算他能 否胜任规定的新任务。 换热器热计算的基本方程式是传热方程式及热平衡式 (1) (2) 式中, 不是独立变量,因为它取决于 以及换热器的布置。另外,根据公式(1)可知,一旦 和 以及 中的三个已知的话,我们就可以计算出另 外一个温度。因此,上面的两个方程中共有8个未知数,即需要给定其中的5个变量,才可以计算另外三个变量。 对于设计计算而言,给定的是 ,以及进出口温度中的三个,最终求 对于校核计算而言,给定的一般是 , 以及2个进口温度,待求的是 m t kA ?=Φ)()(c c c mc h h h mh t t c q t t c q '-''=''-'=Φm t ?c c h h t t t t '''''',,,h mh c q c mc c q c c h h t t t t '''''',,,c mc h mh c q c q ,A k , 板式换热器选型计算(DOC) 板式换热器选型计算 板式换热器是一种高效紧凑型热交换设备,它具有传热效率高、阻力损失小、结构紧凑、拆装方便、操作灵活等优点,目前广泛应用于冶金、机械、电力、石油、化工、制药、纺织、造纸、食品、城镇小区集中供热等各个行业和领域,因此掌握板式换热器的选型计算对每个工程设计人 员都是非常重要的。目前板式换热器的选型计算一般分为手工简易算法、手工标准算法及计算机算法三种,以下就三种算法的特点进行简要的说明。 一、手工简易算法 计算公式:F=Wq/(K*△T) 式中 F —换热面积m2 Wq—换热量W K —传热系数W/m2·℃ △T—平均对数温差℃ 根据选定换热系统的有关参数,计算换热量、平均对数温差,设定传热系数,求出换热面积。选定厂家及换热器型号,计算板间流速,通过厂家样本提供的传热特性曲线及流阻特性曲线,查出实际传热系数及压降。若实际传热系数小于设 定传热系数,则应降低设定传热系数,重新计算。若实际传热系数大于设定传热系数,而实际压降大于设定压降,则应进一步降低设定传热系数,增大换热面积,重新计算。经过反复校核,直到计算结果满足换热系统的要求,最终确定换热器型号及换热面积大小。这种算法的优点是计算简单,步骤少,时间短;缺点是结果不准确,应用范围窄。造成结果不准确的原因主要是样本所提供的传热特性曲线及流阻特性曲线是一定工况条件下的曲线,而设计工况可能与之不符。此外样本所提供的传热特性曲线及流阻特性曲线仅为水―水换热系统,在使用中有很大的局限性。 以下给出佛山显像管厂总装厂房低温冷却水及40℃热水两套换热系统实例加以说明采用手工简易算法得出的计算结果与实测结果的差别:BR35 F=36m2北京市华都换热设备厂 低温冷却水系统 工艺水冷冻水 流 量 m3/ h 进水 温度 ℃ 出水 温度 ℃ 压 降 M Pa 流 量 m3/ h 进水 温度 ℃ 出水 温度 ℃ 压 降 M Pa 计算结果5928170.01306110.0 实测结 果 6322170.021722换热器计算

管壳式换热器设计计算用matlab源代码

第1章 换热器设计软件介绍与入门

192空调用热管换热器的设计计算全文

换热器计算程序+++

板式换热器计算程序说明

计算热管换热器

热管换热器实验

热管换热器计算书

板式换热器选型计算

热管换热器计算

管壳式换热器工艺计算软件(THecal Ver 1.3)

换热器介绍与热效率计算

板式换热器选型计算(DOC)