中文3450字

附二: 外文翻译

High Precise Control Method for a New Type of

Piezoelectric Electro—hydraulic Servo Valve Abstract:A new type of piezoelectric electro-hydraulic servo valve system was proposed.And then multilayer piezoelectric actuator based on new piezoelectric ceramic material was used as the electricity-machine converter of the proposed piezoelectric electro-hydraulic servo valve.The proposed piezoelectric electro -hydraulic servo valve has ascendant performance compared with conventional ones.But the system is of high nonlinearity and uncertainty, it cannot achieve favorable control performance by conventional control method.To develop an efficient way to control piezoelectric electro—hydraulic servo valve system.A high—precise fuzzy control method with hysteresis nonlinear model in feedforward loop was proposed.The control method is separated into two parts:a feedforward loop with Preisach hysteresis nonlinear model and a feedback loop with high-precise fuzzy contro1.Experimental results show that the hysteresis loop and the maximum output hysteresis by the PID control method are 4.22%and 2.11 pm, respectively;the hysteresis loop and the maximum output hysteresis by the proposed control method respectively are 0.74%and 0.37μm,respectively;the maximum tracking error by the PID control method for sine wave reference signal is about 5.02%, the maximum tracking error by the proposed control method for sine wave reference sign al is about 0.85%.contro1.

Key words:piezoelectric electro—hydraulic servo valve;hysteresis nonlinearity;Preisach model;fuzzy control

1 Introduction

Electro—hydraulic servo system is widely applied in industrial domain nowadays.for example.robot drive,machine building, architectural engineering.The electro-hydraulic servo valve is the kernel of the electro-hydraulic servo system,and its performance has decisive effect Of the whole system.The conventional drive mode of electro.hydraulic servo valve has lower resolution and narrower work band width,which restricts the applications of the electro-hydraulic servo valve.The proposed piezoelectric electro-hydraulic servo valve adopts multilayer piezoelectric actuator as electricity-machine converter. This Hew type of piezoelectric electro-hydraulic servo valve has better dynamic performance than that of conventional ones.

At present,with the research and the development of new-type actuator based on new type materials, it is possible to make the new electricity-machine converter with high frequency. New materials include piezoelectric ceramic materials, magnetostrjctive materials, shape memory alloys.Thereinto, multilayer piezoelectric actuators based on new piezoelectric ceramic materials have many merits such as small cubage,high resolution,high frequency and large drive force.Hence,they are widely used in the micro-position device of machine tools and other precision machines [1-6].However, they also have many shortcomings,for example,hysteresis nonlinearity model in feedforward loop was proposed.

2 Work principle and characteristic of new-type of piezoelectric

electro-hydraulic Valve

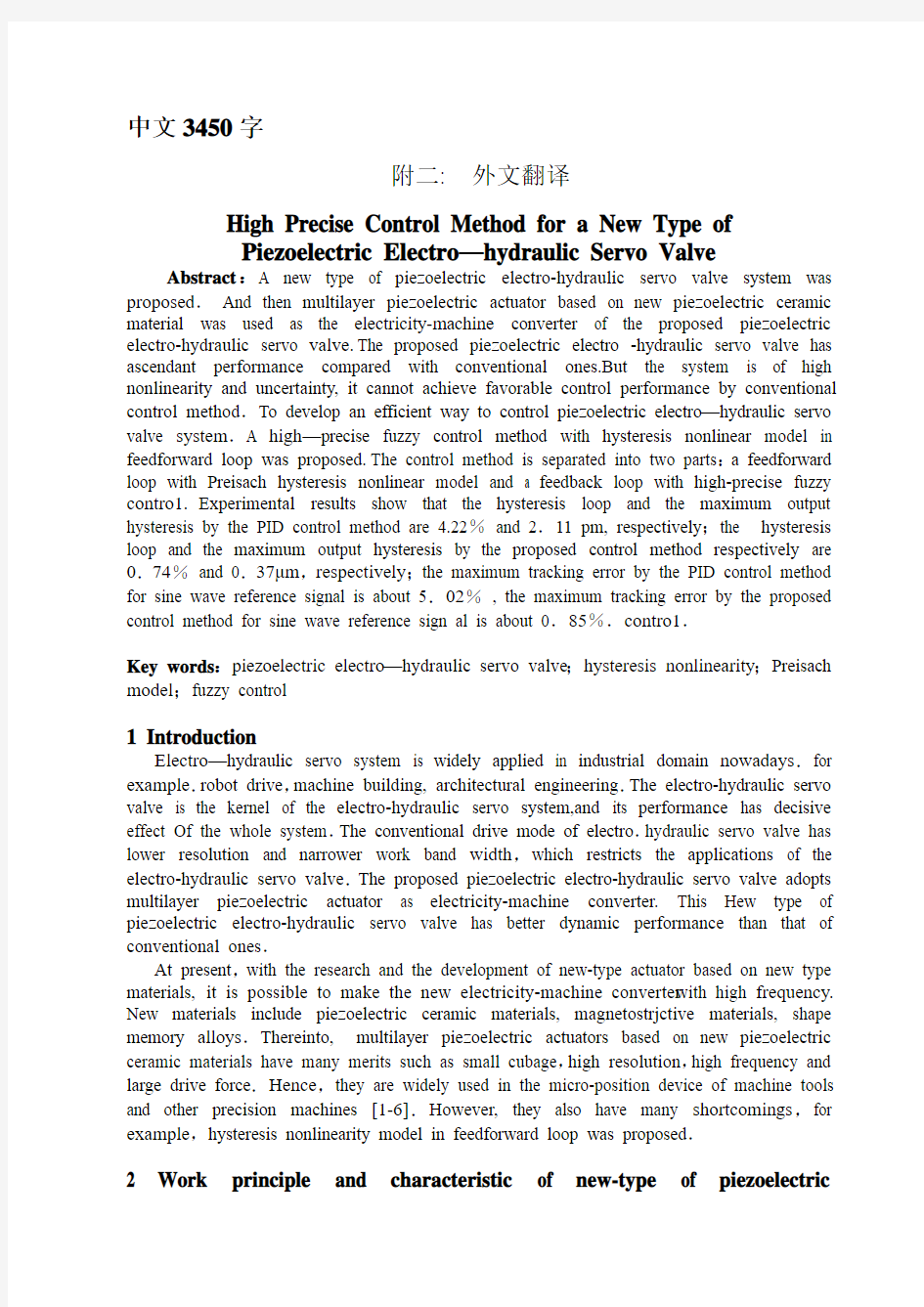

Because the pulling force capacity of multilayer piezoelectric actuator is very poor, it cannot make the slide valve of the electro, hydraulic servo valve bidirectionallv move.Two multilayer piezoelectric actuators were adopted to solve this problem [7-8].The shortcoming of this method is high cost and system is difficult to contro1.Utilizing the restoring force of a leaf spring,one multilayer piezoelectric actuator can realize bidirectional movement of the slide valve in this paper. W hen the voltage imposed on multilayer piezoelectric actuator 1s increased,multilayer piezoelectric actuator will elongate and drive the slide valve to move towards the left,which makes the leaf spring deform.On the contrary, when the voltage imposed on multilayer piezoelectric actuator is reduced,multilayer piezoelectric actuator will be shortened and then drive the slide valve move towards the right by the action of the restoring force of the leaf spring.

The structure of new type of piezoelectric electro—hydraulic servo valve is shown in Fig.1.

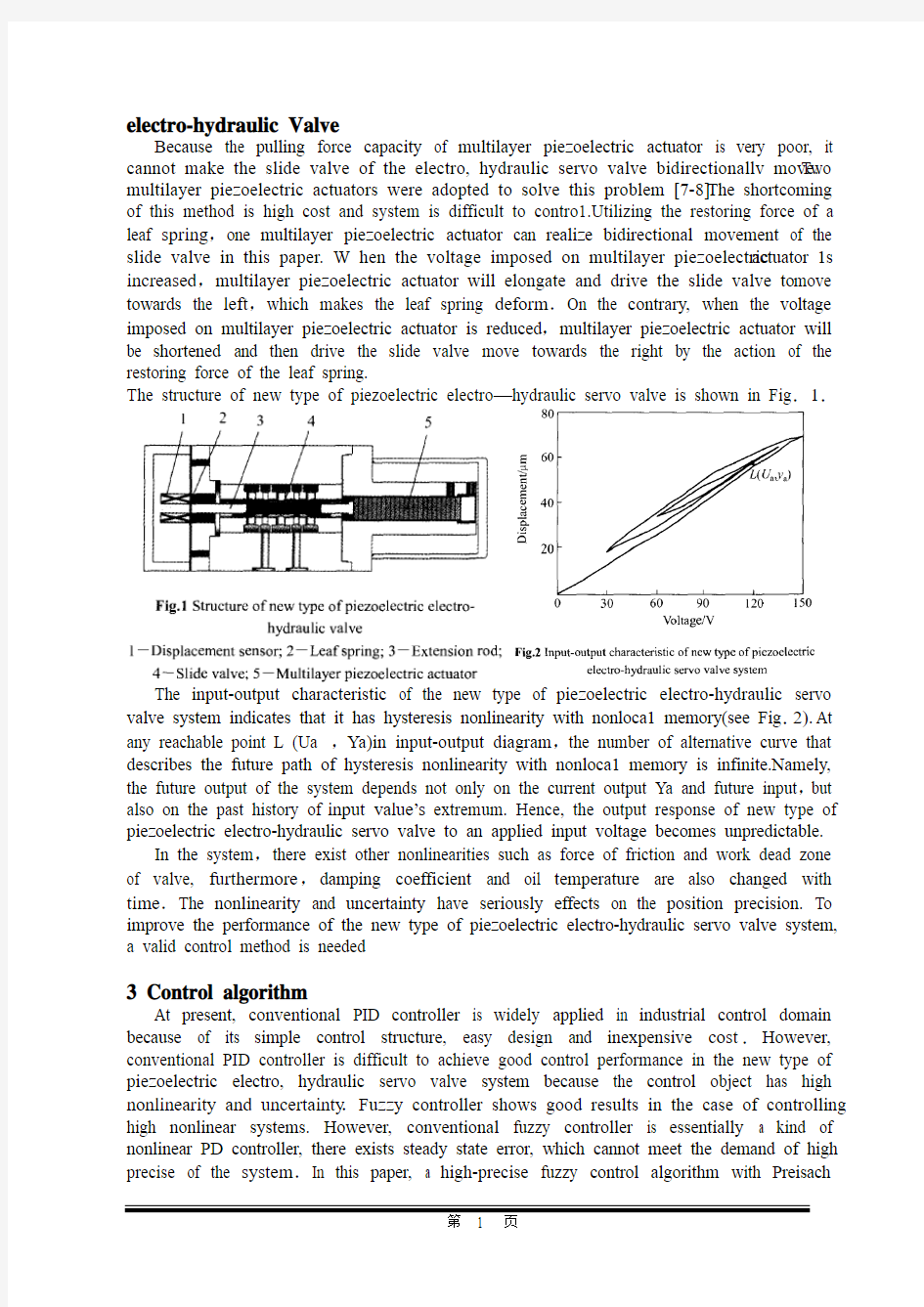

The input-output characteristic of the new type of piezoelectric electro-hydraulic servo valve system indicates that it has hysteresis nonlinearity with nonloca1 memory(see Fig.2).At any reachable point L (Ua ,Ya)in input-output diagram,the number of alternative curve that describes the future path of hysteresis nonlinearity with nonloca1 memory is https://www.doczj.com/doc/8a11726592.html,ly, the future output of the system depends not only on the current output Ya and future input,but also on the past history of input value’s extremum. Hence, the output response of new type of piezoelectric electro-hydraulic servo valve to an applied input voltage becomes unpredictable.

In the system,there exist other nonlinearities such as force of friction and work dead zone of valve, furthermore,damping coefficient and oil temperature are also changed with time.The nonlinearity and uncertainty have seriously effects on the position precision. To improve the performance of the new type of piezoelectric electro-hydraulic servo valve system,

a valid control method is needed

3 Control algorithm

At present, conventional PID controller is widely applied in industrial control domain because of its simple control structure, easy design and inexpensive cost.However, conventional PID controller is difficult to achieve good control performance in the new type of piezoelectric electro, hydraulic servo valve system because the control object has high nonlinearity and uncertainty.Fuzzy controller shows good results in the case of controlling high nonlinear systems. However, conventional fuzzy controller is essentially a kind of nonlinear PD controller, there exists steady state error, which cannot meet the demand of high precise of the system.In this paper, a high-precise fuzzy control algorithm with Preisach

hysteresis nonlinear model in feedforward loop was proposed .The block diagram of the combined controlis shown in Fig .3.

The control system is composed of a feedforward loop based on Preisach model and a feedback loop of high precise fuzzy controller .Ul( is the output of feedforward loop based on Preisach mode1.As a linear term, it is selected from a Preisach function table based on the given position value .U2( is the output of the high precise fuzzy controller .The sum U(t) of feedforward control voltage f and feedback control voltage U2(t) ,as ultimate control voltage ,is acted on new type piezoelectric electro-hydraulic servo valve.

3.1 Feedforward loop based on Preisach model

The open loop response of the new type piezoelectric electro-hydraulic servo valve system under an arbitrary and non-cyclic input signal is shown in Fig .2.This phenomenon appears as hysteresis nonlinearity with nonlocal memory, which can be predicted by Preisachmode1.The numerical form of Preisach model can be

written as foliows :

βω

αβαd d t u u t f S ??=+)(),()( (1)

Eqn.(1) can be used to calculate the response of the new type of piezoelectric

electro-hydraulic servo valve subject to a known arbitrary input voltage sequence .A series of first order functions ''k

k r βα of the new type of piezoelectric electro-hydraulic servo valve are experimentally determined . The procedure is as follows .

The space between zero and saturation voltage Us is divided into n equipartitions, and the voltage of every equantpoint is kUs /n ,where k=-0,1,2, ? n .

Voltage is applied from zero to every equant point kUs /n ,and then decreased to zero .In this process ,the position output values of the new type of piezoelectric electro-hydraulic servo valve are recorded at every equant point between zero and saturation voltage Us ,therewith ,''k k r

βα and the Preisach function

table are obtained(see Fig .4),

βααβγχβαd d t u d d u t f S t u ?????

? ??=+)(),,()( (2) Based on the driver voltage range of the new type of piezoelectric electro .hydraulic servo valve , the coordinate space is selected as 0≤'αU ≤ l 50 V and 0≤'βU < 1 50 V From Fig .4,

the limit triangle is divided into several squares and triangles .Decreasing the size of the squares and triangles is expected to increase the accuracy of the mode1, however, it will spend massive computational time .Based on the experiments, n is selected as 5,namely, the size of each of sides of the squares and triangles is selected as 30 V.

Based on the given position value and the numerical form of the Preisach model , 1')(-n U t U βγ or )('t U n αγ can be obtained .Thereby, based on Preisach function table ,the control voltage

Ul(t) is obtained when 1'-n U βlies on the vertical line or 'αU lies on the horizontal line .For the

inexistence voltage in the Preisach function table .it can be obtained by the linear interpolation .

In comparison to a conventional feedback controller, the main advantage of this mode1-based feedforward controller is that it can compensate the hysteresis nonlinearity of the system and achieve highly dynamic operation at the same time, and no additional sensor is needed .This leads to a very simple and inexpensive control system .The main drawback of the feedforward

controller is sensitive to unmodel data and unconsidered external disturbances such as temperature drift .For a new type of piezoelectric electro —hydraulic servo valve system that needs high control precision .mode1.based feedforward controller cannot obtain good control effect .Then a compound control method with feedforward and feedback control project was proposed in this pape. In the feedback control loop ,a high —precise fuzzy control algorithm was adopted .The method can obtain good performance .

3.2 High precise fuzzy control

Conventional fuzzy controller has two input variables ,e and Δe ,and one output variable (U ),they are error, change of error and output control of fuzzy controller . In the new type of piezoelectric electro-hydraulic servo valve system ,the physical range of the slide valve position error( and change of error (△e) are [-x ,x] and [-Δx ,Δ x],respectively .The corresponding discrete universes of discourse of e ,△e and u are E ,EC and U respectively .E, EC and U are designed as normalized form :

{-n ,-(n 一1),?,0,?,n 一1,n}(i=1,2,3) (3)

The scale factors are e k ,ec k and u k ,respectively. Then

x n k e /1=, x n k ec /2=,3/n y k u = (4) Based on control rule of conventional fuzzy controller, when e k e < 0.5 and e k ec ? <

0.5,the conventional fuzzy controller considers the inputs e and e ? as zero and the output u is also zero .However, the inputs e and △e are not certainly equal to zero. Hence conventional fuzzy controller has control dead zone. Control dead zone of conventional fuzzy controller is the main reason why the steady state precision of look-up table algorithm is poor. The key to improving the controlling precision of fuzzy control algorithm based on look-up table is to eliminate its control dead zone.

To resolve this problem, an improved fuzzy controller is adopted. When E or EC is not equal to 0, the look-up table is adapted to calculating the control output U; when E or EC are equal to 0,

Interpolation algorithm is adopted to calculating the control output U ’ instead of quantization. The method of interpolation calculation is shown in Fig.5. The U(I,j),U(i+1,j),and U(i+1,j+1) are four point in the look-up table ,and the value of U ’ can be calculated based on them.

4. Experimental research The position precision of the new type of piezoelectric electro-hydraulic servo valve system is significantly reduced due to the effect of nonlinearity and uncertainty .In this paper ,the high-precise fuzzy control method with Preisach hysteresis nonlinear model in feedforward loop was developed to solve this problem. To demonstrate the effectiveness of this proposed control

method ,a series of experiments were performed on the new type of piezoelectric electro-hydraulic servo valve system under various conditions .

The experimental setup was built. which consisted of industrial control computer, hydraulic pressure experimental bench ,pumping station ,PES arbitrary waveform generator(Model AG1200,Yokogawa Co .) and multi-purpose FFT analyzer (Model CF-5220,

Onosokki Co .).The experiments were conducted under a hydraulic pressure of 7 MPa. Hydraulic pressure experimental bench was used to provide the operational environment for the PESV .

Pumping station was used to provide the liquid pressure for hydraulic pressure experimental bench .Waveform generator was used to provide the waveform .Fourier analyzer was used to analyze the experimental result . Industrial control computer was used to receive the position feedback signals and provide control voltage based on the proposed control method . The industrial control computer still includes a 12 bit AD /DA card (Model PC 一63 l1,Zhongtai Co .),a power amplifier and program of the proposed control method . Industrial control computer accepts the given signal from waveform generator and position feedback signal through A /D conversion interface , soon afterwards , calculates the control voltage signal based on the proposed the control method and sends it through D /A conversion interface to a power amplifier .In the power amplifier, the control method was amplified with l 0 times gains to drive the piezoelectric actuator of the PESV The position feedback signal was also sent to the Fourier analyser for analyzing the experimental data besides sending to industrial control computer for calculating the control voltage .

Firstly, the experiments were done under open loop control , PID control , and high —precise fuzzy control method with Preisach hysteresis nonlinear model in feedforward

loop . The hysteresis loop curves were plotted .

Fig .6(a) shows the hysteresis loop output curve of the system under open loop contro1.It was calculated that hysteresis loop is about 13.08% and the maximum output hysteresis is about 6.64μm .Fig .6(b) shows the hysteresis loop output curve of the system under PID control method .It was calculated that the hysteresis loop is about 4.22% and the maximum output hysteresis is about 2.11μm .This control method can restrain the nonlinear effects of the system .Fig .6(c) shows the hysteresis loop output curve of the system under the high-precise fuzzy control method with Preisach hysteresis nonlinear model in feedforward loop .It was

calculated that the hysteresis loop is about 0.74% and the maximum output hysteresis is less than 0.37μm .This control method can virtually eliminate the nonlinear effects of the system .

The control results show that the proposed control method gives the minimum output

hysteresis and the highest precision compared with open loop control and

PID contro1.

Secondly, the comparative experiments of the tracking result for a sine wave reference signal under PID control method and the proposed control method were done.Fig.7 shows the tracking result of PID control method for sine wave reference signa1.The maximum tracking error is about 5.02%.For the position precise requirement, this tracking result cannot be accepted.The main reason for this result is the hysteresis nonlinearity of the new type of piezoelectric Electro-hydraulic servo valve system.Fig.8 shows the tracking result of the proposed control method for sine wave reference signa1.The maximum tracking error is about 0.85%.

The tracking results show that the proposed control scheme gives faster and more accurate responses compared with those Of PID contro1, and they can satisfy the high precision demand of the new type of piezoelectric electro-hydraulic servo valve system.

5. Conclusions

1) A new type of piezoelectric electro-hydraulic servo valve system is proposed.Multilayer piezoelectric actuator based on new piezoelectric ceramic materials is used as the electricity-machine converter of the proposed piezoelectric electro-hydraulic servo valve.

2) Because of high nonlinearity and uncertainty of the proposed piezoelectric electro—hydraulic servo valve system,the precision requirements for position are influenced seriously.Hence.a high—precise fuzzy control method with Preisach hysteresis nonlinear model in feedforward loop was proposed.The proposed control method can availably eliminate the influence of the nonlinearity and uncertainty, and improve the performance of the new type of piezoelectric electro—hydraulic servo valve system.References

[1] K1M J D,NAM S R.Development of a micro-depth c0ntrol system

for an ultra-precision lathe using a piezo-electric actuator[J].Intemationa1 Jouma1 of Machine Too1s& Manufacture,I997,37(4):495—509

[2] KATSUSH1 F, M1TSUNOR1 U,NAOTAKE M Displacement Control of piezoelectric

element bv feedback of induced charge[J] Nan0fechnology,1 998,9(2):93—98

[3] SUN Liming, SUN Shao-yun,QU Dong-shen,eta1.Micro-drive positioning system based

0n PZT and its cont roll J1_Optics and Precisi0n Engineering 2004,12(1):55—59.(in Chines

[4] WE1 Yan-ding LU Yong-gui, CHEN Zi-chen . Research on open-1oop precision

positioning contro1 of a microdisplacement platform based on piezoelectric actuators[J].Chinese Jouma1 of Mechanica1 Engineering,2004,40(12):8l_85.(in Chinese

[5] ZHOU Miao-lei, YANG Zhi-gang,GAO Wei, etal. Fuzzy control of a new type of

piezoelectric direct drive electro-hydraulic servo valve[C]// Proceedings of the Fourth International Conference on Machine Learning and Cybernetics. Guangzhou: IEEE Computer Soc, 2005;;819-824

[6] YI Y0u-ping SEEMAN W GAUSMAN R, eta1. A new hybrid piezoelectric ultrasonic motor

with two stator[J]Jouma1 of Central South University ofTechno1og 2005,12(3):324—328 [7] YOKOTA S,HIRAMOTO K. Ultra high.speed electro-hydraulic servo va1ve by making

use of a multilayered piezoelectric device (PZT)(compensation of a hysteresis by introducing a software algorithm)[J]l Tran a i0n of Japan society of Mechanical Engineers Part B, 1991, 57(533):182-187

[8]LU Hao,ZHU Cheng-lin,ZENG Si,eta1.Study on the new kind of Electro-hydraulic

high-speed on-off valve driven by pzt components and its high.powerful and speedy technique[J].Chinese Journal of References Mechanical Engineering,2002,38(8):

1 1 8-1

2 1.(in Chinese)

[9] GE MUSE J Modeling hysteresis in piezoceramic actuators[J].Precision Engineering,

1995,17(3):21 l一221·

[10] L1U Shao-jun,HUANG Zhong-hua,CHEN Yi-zhang. Automobile

active supension on system with fuzzy control[J]. Journal of Cental South University ofTechnology,2004,11(2):206-209

新型直动式压电电液伺服阀复合控制方法

摘要:设计了一种新型直动式压电电液伺服阀。该阀采用压电叠堆执行器作为电一机械转换器,提高了电液伺服阀的性能。并针对压电叠堆执行器固有的迟滞和蠕变非线性使得压电型电液伺服系统的输出精度降低,传统的控制方法难以得到很好的控制效果的问题。提出了基于动态Preisach模型的前馈控制和PID反馈控制的一种复合控制方法。实验结果表明,该方法能有效改善新型直动式压电电液伺服阀的输出精度。

关键词:自动控制技术;压电电液伺服阀;复合控制;动态Preisach模型;非线性

1 新型直动式压电电液伺服阀结构

新型直动式压电电液伺服阀主要由位移传感器1、弹性回复板2、左端延长杆3、滑阀4、右端延

长杆5、压电叠堆执行器6和阀体等部分组成,见图1。

当输入电压增加时,压电叠堆执行器伸长推动滑阀

向左运动;当输入电压减小时,压电叠堆执行器缩

短,由弹性回复板的回复作用力使滑阀向右运动。

通过滑阀的运动来控制进油口的开口量,进而控制

液体流量以及压力的变化。

2 系统特性分析

压电叠堆执行器虽然具有诸多优点,但是其输出位移存在非线性,主要表现为迟滞非线性和蠕变非线性两种。迟滞非线性特性是由压电陶瓷晶体极化的偶极矩偏转引起的,表现为压电叠堆执行器在同一输入电压作用下的输出位移并不相同。蠕变非

线性是随外加电压变化产生的一种特性,是在恒定电场

作用时晶体电畴缓慢排列所表现出来的现象,当施加电

压时,压电叠堆执行器的输出位移会在ms级时间内产生

变化,之后在很长的一段时间内会发生很微小的位移变

化。蠕变的位移变化方向总是与施加电压变化方向相一

致。

由于压电叠堆执行器的输出通过延长杆直接作用到

滑阀上,所以新型直动式压电电液伺服阀滑阀的输出位

移也具有迟滞和蠕变非线性。研究新型直动式压电电液

伺服阀的特性主要是研究该阀在控制。

电压作用下的输出位移以及电压不变时输出位移和时间的关系。图2为新型直动式压电电液伺服阀在三角波作用下的位移输出曲线。图中虚线代表新型直动式压电电液伺服阀的标称输入/输出线

性化关系。可见,新型直动式压电电液伺服阀具有较强的迟滞非线性,输出响应与标称输出相比有很大的偏差。图3是新型直动式压电电液伺服阀在9O V 电压作用下100 S 内的位移输出变化曲线,在这段时间内的位移输出的蠕变量约为1.37 m 。可见,新型直动式压电电液伺服阀的蠕变非线性会对控制精度产生一定的影响。

通过对新型直动式压电伺服系统的特性分析可知,由于迟滞非线性和蠕变非线性的存在,系统 的输出精度会受到较大的影响,需要采用适当的控制方法来提高系统的输出精度。

3 控制算法

工业上普遍采用的PID 控制方法具有结构简单、造价低廉和无需精确建模等优点,在精密定位控制系统中被广泛采用。但是新型直动式压电电液伺服阀存在迟滞和蠕变非线性,用传统PID 控制算法不能取得很好的控制效果。为了满足新型直动式压电电液伺服阀的高精度性能要求,作者提出了基于动态preisach 模型前馈控制和PID 反馈控制的复合控制方法。

3.1 动态Preisach 模型

古典Preisach 模型常被用来对迟滞非线性进行描述,它是由最简单的迟滞算子)(t u αβγ叠加构造而成。对新型直动式压电电液伺服阀施加电压 )(t u 时,输出位移)(t x ,而)()(t x t u -仅发生在第一象限,其迟滞算子 “)(t u αβγ的值只能为0或1,因此对古典preisach 模型进行修正[6],得到如下数学形式

βω

αβαd d t u u t f S ??=+)(),()( (1)

Preisach 模型的建立过程如下[7,8 ]:首先建立迟滞环升压和降压曲线的模型,其次建立用来 存储每个升程和回程中不同电压处位移值的模型函数表,然后根据实际加压历程以及上面离线建立的模型函数表来查找对应的输出位移值。对于不在模型函数表中的电压可以通过插值的方法来确定实际电压作用下的位移值。该模型的特点是具有全局记忆特

性,即能够考虑到电压施加的全部路径对其位移值进行预测

计算,该模型为一个二重积分,路径对应着积分区域,只要

知道电压的施加过程,就可以算出被控对象的输出位移值。

相反,进行逆控制,即已知位移给定值求所加控制电压大小

时,可根据该位移给定值及加压历程来查找Preisach 模型函

数表进行求逆运算,从而得到所需要施加的控制电压。然而,

在针对新型直动式压电电液伺服阀系统进行的实验中发现,当外加电压信号的频率不同时,系统输出的迟滞环的斜率是不同的。图4为在0.1 Hz 和1O Hz 这两种频率的电压下系统输出的迟滞环曲线。这表明新型直动式压电电液伺服阀的非线性特性是与速率相关的,而修正Preisach 模型仅代表静态(与速率无关)的非线性特性,该模型仅仅根据施加某一频率电压时产生的位移值来建立Preisach 模型函数表,而当电压的施加频率发生变化时,函数表的值是变化的。因此单纯采用修正Preisach 模型会

出现控制误差。

为了解决这个问题,作者参考文献[9],在修正Preisach 模型中引入一表示速率变化的函数,得出新型直动式压电电液伺服阀的动态Preisach 模型,该模型的数学形式为

βααβγχβαd d t u d d u t f S t u ?????

? ??=+)(),,()( (2) 式中: ???

? ??t u d d χ是输入变化率的函数,用于描述输入变化率和迟滞环之间的关系。

针对???

? ??t u d d χ对u 函数进行幂级数展开:

...),(),(),,(10+???

? ??+=???? ??βαχβαχβαu d d u d d u t u t u (3)

取前两项,可得下面动态模型:

βααββααββααβγβαχγβαχγβαd d t u u d d t f d d t u u d d d d t u u t f S t u S t u S ?????

? ??+=?????? ??+??=+++)(),()()(),()(),()(__0 (4)

式中:βααβγβαd d t u u t f S )(),()(0__

??=+

,)(__t f )为迟滞的静态部分,式(4)的第二项代

表迟滞的动态部分。

引入)()()(__~

t f t f t f -=,代表动态和静态输出的差值,由式(4)可得

βαβαχd d u d d t f S t u ?????? ??=+),()(~ (5) 通过数学推导可得出其数字实现形式

)(),(''1'')(111j j j j i n k k j n j j i t u j i t u S t u f f d d d d d d u d d βαβαζεζβαχχβαχ-∑∑???

? ?????? ??=?????? ??-====+ (6) 式中: j

j f ''βα为输入电压增长到j 'α并衰减到j 'β时的位移输出值,见图5。

输入变化率函数???

? ??t u d d χ在βα-平面中的变化可由实验结果决定。图4的实验结果显示随着输入频率的增加,位移输出的最大值和迟滞环的宽度变小。经过多个频率下的迟滞环曲线测试实验

结果可知,???

? ??t u d d χ函数可由式(7)表示,以描述不同的静态和动态迟滞环。

21c d d c d d n t u t u -???

? ??=???? ??χ (7)

式中1c 、2c 和n 均为常系数。

根据动态Preisaeh 模型的数字实现形式,可以建立动态Preisaeh 模型,以对系统输出进行控制。

3.2 复合控制

建立在动态Preisaeh 模型基础上的前馈控制能有效地克服迟滞非线性的影响,改善控制精度,但难以消除蠕变非线性及外部干扰的影响,其定位精度不是很高,无法满足新型直动式压电阀的要求。为了实现高精度定位,作者提出了一种基于动态Preisaeh 模型的前馈控制和PID 反馈控制的复合控制方法。该复合控制方法在结构上分为动态Preisaeh 模型前馈控制环节和PID 反馈控制环节两部分。PID 反馈控制环节的作用主要是用来消除蠕变非线性及外部干扰产生的误差,进一步提高系统的控制精度。

提出的基于动态Preisaeh 模型的前馈控制和PID 反馈控制的复合控制方法的系统框图如图6所示。其中:)(KT u d 为动态Preisaeh 模型前馈环节输出控制量,)(KT u ?为PID 反馈控制器输出控制量。前馈控制量)(KT u d 和反馈控制量)(KT u ?二者的电压和)(KT u 作为最终控制电压作用到新型直动式压电电液伺服阀上,则新型直动式压电伺服阀的控制量方程可写为: )()))1(()(()()()()()(1KT u T K e KT e K KT e K KT K KT u KT u KT u d D k k I pe d +--+∑+=

+?== (8)

式中:T 为控制系统的采样时间;P K 、I K 和D K 代表PID 反馈控制器的比例、积分和微分增益;)(KT e 和))1((T K e -分别为当前采样时刻和上一次采样时刻系统的偏差。

4 实验验证

为验证所提控制方法的控制效果,在新型直动式压电电液伺服阀系统实验平台上进行了实验。实验时的工作参数如下:阀芯位移范围为um 80~0

,位移传感器反馈信号范围为-5~+5V ,供油

压力为7 MPa ,流量为O ~4 L /rain 。

由于电液伺服阀的输出流量与滑阀阀芯位移成线性关系。滑阀阀芯位移实际输出值与位移给定输出值之间关系可以表征伺服阀的实际输出流量与给定输出流量的关系。本实验中测试的是滑阀阀芯位移实际输出值与给定输出值之间的关系。

作者分别采用PID 反馈控制方法,基于Preisaeh 模型前馈的PID 反馈控制方法和所提出的复合控制方法对某一给定参考曲线进行了跟踪控制研究。图7和图8分别为采用PID 反馈控制时的跟踪曲线及误差曲线,最大跟踪误差为1.71um 。由于非线性的影响,采用传统PID 反馈控制方法时的跟踪误差比较大。不能满足新型直动式压电电液伺服阀的高精度控制要求。图9和图1O 分别为采用基于

Preisach 模型前馈的PID 反馈控制方法时的跟踪控制曲线及误差曲线,最大跟踪误差为0.96 pm 。图11和图12分别为采用基于动态Preisach 模型的前馈控制和PID 反馈控制的复合控制方法时的跟踪控制曲线及误差曲线,最大跟踪误差为0.77 pm 。

通过上面的3种控制方法的对比实验可见,基于动态Preisach 模型前馈控制和PID 反馈控制的复合控制方法能够取得更高的跟踪精度,满足新型直动式电液伺服阀的高精度控制要求。

5 结束语

介绍了新型直动式压电电液伺服阀的结构并对其特性进行了分析。实验中发现系统存在迟滞和蠕变非线性,严重地影响了系统的输出精度。为了消除非线性对系统精度的影响,作者提出一种基于动态Preisach 模型的前馈控制和PID 反馈控制的复合控制方法。为了验证所提复合控制方法的控制效果,针对一条参考曲线分别采用PID 控制方法、对基于Preisach 模型前馈的PID 反馈控制方法和所提基于动态Preisach 模型的前馈控制和PID 反馈控制的复合控制方法进行了跟踪控制对比实验研究。实验结果表明:基于动态Preisach 模型前馈控制和PID 反馈控制的复合控制方法能够有效地消除迟滞和蠕变非线性对系统精度产生的影响,可满足新型直动式压电电液伺服阀的高精度控制要求。

敞开插板阀专利说明书-CAL-FENGHAI.-(YICAI)-Company One1

框架式链轮传动插板阀 发明名称:框架式链轮传动插板阀 摘要:本发明属于一种重要用途的阀门,具体涉及应用在钢铁和冶金类企业的大中型煤气输送管道中,理想的气体隔断设备。它主要包括阀体,阀板,传动机构,顶开压紧机构,托轮机构。其中阀体采用H型钢竖向与角钢横向焊接组成框架,其中空间用薄钢板盖住,保证强度,结构简单美观,降低了阀门重量。阀门启闭过程为:顶开压紧机构动作,拉开阀座和阀板,使阀板和两边阀座产生间隙,然后传动机构动作,横向移动阀板,实现盲板和通孔的切换,最后顶开压紧机构再压紧阀座和阀板,实现密封,完成阀门启闭。具体动作为:顶开压紧机构驱动装置带动减速机,通过链轮链条带动四个顶开压紧点的链轮,进而带动四根丝杠转动,拉动拉板向远离阀板方向移动,当移动一段距离后,拉板开始拉动托轮机构,托轮带动阀板,拉板和阀板一起移动,使得阀板和两边阀座都脱离开一段距离。这时顶开压紧机构停止,横移传动装置带动减速机,链轮通过阀板底部的链条,使阀板横向移动,实现阀板通孔与盲孔的切换。然后顶开压紧装置反向动作,压紧阀板和阀座,实现密封,完成阀门启闭。本发明的优点是:简化了阀体框架,简单实用美观,降低了 阀门重量,进而 降低了阀门成 本。传动采用链 轮链条,顶开压 紧采用丝杠加辅 助弹簧,简单可 靠,并且都在阀

体内部,使得外观简洁。 权利要求 1. 一种敞开式插板阀。它包括H型钢与角钢焊接组成的阀体(1)、阀板(2)、横移驱动装置(4)通过减速机带动横移链轮(3),通过阀板(2)底部链条来实现阀板(2)的横向移动。顶开压紧驱动装置(7)通过链条带动链轮(9),进而带动四点顶开压紧的丝杠(8),丝杠(8)转动拉动拉板(6),拉动托轮(5)来实现阀板(2)与两边阀座的距离,实现阀板(2)的顶开压紧动作,同时有辅助密封弹簧(10)共同实现阀门密封,完成阀门的启闭。本发明的优点:阀体框架简化,减小重量,降低产品成本。传动机构采用链轮链条,托轮机构来实现阀板的横移和顶开压紧,传动机构简单可靠,并且都在阀体内部,使得外观简洁。 2根据权利要求1所述的框架式链轮传动插板阀,其特征是阀体 (1) 由H型钢与角钢焊接组成,结构简单,重量降低,外观简洁。传动机构采用链轮链条,托轮机构来实现阀板的横移和顶开压紧,传动机构简单可靠,并且都在阀体内部,使得外观简洁。

电液伺服技术的发展与未来展望 电液伺服系统的特点 电液伺服系统有许多优点,其中最突出的就是响应速度快、输出功率大、控制精确性高,因而在航空、航天、军事、冶金、交通、工程机械等领域得到了广泛的应用。人类使用水利机械及液压传动虽然已有很长的历史,但液压控制技术的快速发展却还是近几十年的事,随着电液伺服阀的诞生,使液压伺服技术进入了电液伺服时代,其应用领域也得到广泛的扩展。随着现代科学技术特别是材料科学的发展,人们更加重视动态试验。而电液伺服技术是实现动态高周疲劳、程控疲劳和低周疲劳以及静态的恒变形速率、恒负荷速率和各种模拟仿真试验系统的最佳技术手段。 国内电液伺服试验机的起步 国外试验机同行在电液伺服技术的应用和研制起步较早,自二十世纪50年代中期以来就先后生产了各种使用电液伺服系统的试验机,如美国MTS、英国Instron、瑞士Amsler(现在分为瑞士RUMUL和瑞士W+B试验机公司)、德国Sehench和日本岛津等公司都先后研制成功各种电液伺服试验机。当时我国在这个应用领域还是空白,使用的电液伺服试验机都是从这些国家进口的。 我国试验机厂家是在上世纪70年代初才开始研制电液伺服试验机,长春试验机研究所、长春试验机厂、红山试验机厂和济南试验机厂等开始进行研制。在国家财力的支持下,先后都成功地开发出电液伺服动静试验机,并开始在国内应用。正是通过当时这段时间的成功实践,培养锻炼出一批技术人员,创建了我国今后电液伺服技术发展的平台,奠定了国内在该技术领域的基础。 国内电液伺服试验机的发展阶段 国内电液伺服试验机的发展按照产品发展时期的特点大致划分成两个阶段:即自主发展阶段和与国外合作发展阶段。 自主发展阶段:二十世纪70年代末期到二十世纪90年代初期,国内的电液伺服试验机都是以自主开发为主。主要是集中在国内几个有实力的试验机厂家,如长春试验机研究所、长春试验机厂、红山试验机厂和济南试验机厂等。这个时期的主要代表性的产品有:1983年长春试验机研究所研制的2000kN电液伺服岩石压力试验机,该设备采用高压容器作为围压,模拟试样的真实受力情况。是三轴动静试验机的代表性产品,并首次把计算机引入电液伺服试验机的控制。1984年长春试验机研究所研制的3000kN电液伺服双缸卧式拉力试验机。该项目中首次应用静压支撑技术,成功地在两个卧式伺服油缸上实现静压支撑。另外,还首次应用了伺服同步技术,实现双缸系统的同步跟踪和精确定位。双缸的同步

电液伺服阀基础知识介绍 射流管式电液伺服阀与喷嘴挡板式电液伺服阀是目前世界上运用最普遍的典型两级流量控制伺服阀。博格公司的DSHR一级先导就是射流管阀,而派克公司的TDL一级先导就是喷嘴挡板阀,下面对两种阀的结构、工作原理及特点作个比较与介绍。并着重分析了射流管式伺服阀在可靠性及工作性能方面的一些优势。 工作原理: ★喷嘴挡板式伺服阀的原理:TDL 图1 为喷嘴挡板式伺服阀的原理图。它主要由力矩马达、喷嘴挡板式液压放大器、滑阀式功率级及反馈杆组件构成。其工作过程为:输入到力矩马达线圈的电气控制信号在衔铁两端产生磁力,使衔铁挡板组件偏转。挡板的偏移将一侧喷嘴挡板可变节流口减小,液流阻力增大,喷嘴的背压升高;而另一侧的可变节流口增大,液流阻力减小,液流的背压降低。这样可得到与挡板位置变化相对应的喷嘴背压,此背压加到与与喷嘴腔相通的阀芯端部,推动阀芯移动。而阀芯又推动反馈杆端部的小球,产生反馈力矩作用在衔铁挡板组件上。当反馈力矩逐渐等于电磁力矩时,衔铁挡板组件被逐渐移回到对中的位置。于是,阀芯停留在某一位置。在该位置上,反馈杆的力矩等于输入控制 电流产生的的力矩,因此,阀芯位置与输入控制电流大小成正比。当供油压力及负载压力为一定时,输出到负载的流量与阀芯位置成正比。 图1双喷嘴挡板式力反馈电液流量伺服阀

★射流管式伺服阀的原理: 图2 为射流管式伺服阀的原理图。力矩马达采用永磁结构,弹簧管支承着衔铁射流管组件,并使马达与液压部分隔离,所以力矩马达是干式的。前置级为射流放大器,它由射流管与接受器组成。当马达线圈输入控制电,在衔铁上生成的控制磁通与永磁磁通相互作用,于是衔铁上产生一个力矩,促使衔铁、弹簧管、喷嘴组件偏转一个正比于力矩的小角度。经过喷嘴的高速射流的偏转,使得接受器一腔压力升高,另一腔压力降低,连接这两腔的阀芯两端形成压差,阀芯运动直到反馈组件产生的力矩与马达力矩相平衡,使喷嘴又回到两接受器的中间位置为止。这样阀芯的位移与控制电流的大小成正比,阀的输出流量就比例于控制电流。 图2 射流管式力反馈电液流量伺服阀 ★两种阀的主要特点: 射流管式与喷嘴挡板式最大差别在于喷嘴挡板式以改变流体回路上所通过的阻抗来进行力的控制。相反,射流管式是靠射流喷嘴喷射工作液,将压力能变成动能,控制两个接受孔获得能量的比例来进行力的控制。这种方式的阀与喷嘴挡板式相比因射流喷嘴大,由污粒等工作液中杂物引起的危害小,抗污染能力强。且射流管式液压放大器的压力效率及容积效率高,一般为70%以上,有时也可达到90%以上的高效率。输出控制力(滑阀驱动力)大,进一步提高了抗污染能力。同样其灵敏度、分辨率及低压工作性能大大优于喷嘴挡板阀。另外,由于射流管式由于在喷嘴的下游进行力控制,当喷嘴被杂物完全堵死时,因两个接受孔均无能量输入,滑阀阀芯的两端面也没有油压的作用,反馈弹簧的弯曲变形力会使阀芯回到零位上,伺服阀可避免过大的流量输出,具有“失效对中”能力,并不会发生所谓的“满舵”现象。但射流管式液压放大器及整个阀的性能不易理论

电液伺服阀与比电液例阀的研究现状与发展趋势 摘要:电液比例阀是电液比例控制技术的核心元件,它按照输入电信号指令,连续成比例地控制液压系统的压力、流量或方向等参数。电液伺服阀是电液伺服控制系统中的关键元件。二者均在电液比例系统以及电液伺服系统中起到重要作用。本文中以电液比例换向阀和电液伺服阀为例详细介绍了其工作原理,并从性能、方展、前景等方面分别对两类阀进行了阐述,使我们对其有了更深刻的认识。 关键词:电液比例阀;电液比例换向阀;电液伺服阀;现状;趋势 1 引言 液压工业己成为全球性的工业,国际液压界一些著名公司如美国的派克汉尼汾公司(PARKER HANNIFIN)、德国的力士乐(REXROTH)和博世公司(BOSCH)等居世界领先地位,我国液压工业距国外还有一定的差距。 现代液控技术始于第一次世界大战后。今天,机电一体化的进程对液控技术提出了更多的需求,而计算机技术和控制理论的发展则为液压技术注入了新的动力。电液比例阀与电液伺服阀作为液压系统中的重要控制元件,分别代表了电液比例技术与电液伺服技术的发展情况。电液伺服阀与电液比例阀的出现使液压系统与现代化的电子技术结合的更加紧。 电液比例阀,是电液比例控制技术的核心和主要功率放大元件,代表了流体控制技术的发展方向[ 1 ] 。它以传统的工业用液压控制阀为基础,采用电- 机械转换装置,将电信号转换为位移信号,按输入电信号指令连续、成比例地控制液压系统的压力、流量或方向等参数。 电液伺服阀不仅能够实现微小电气信号向大功率液压信号(流量与压力)的转换,还可以根据输入电信号的大小,成比例地输出相应的流量和压力。因此,在电液伺服系统中,电液伺服阀将电气部分与液压部分连接起来,实现整个系统的控制策略和执行元件的动作。所以,电液伺服阀的性能,特别是其电液伺服阀的动特性和稳定性,直接影响到整个液压系统乃至机械设备的可靠性和寿命。电液伺服阀的发展史就是一部力图获得速度更快、精度更高、稳定性更好的创新史[ 2 ]。 2 发展历史 2.1电液伺服阀发展历史 最早使用液压伺服技术的机构也许已经湮灭在浩瀚的历史长河中。直到1750 年左右,用于控制给水系统和蒸汽锅炉水位的液位控制阀在英国出现。随着工业革命的发展,控制策略的不断改进, 进而影响到液压技术的发展。在二战前夕,由于空气动力学的应用要求一种能够实现机械信号与气体信号转换装置。在二战末期,伺服阀是采用滑阀阀芯在阀套中移动的结构。阀芯的运动是直流螺线管产生的电磁力与弹簧产生的压力共同作用的结果,因此,此时的伺服阀还仅仅是一种单级开环控制阀。二战结束后,电液伺服阀开发研制进入了迅速发展时期,很多结构设计进一步提高了电液伺服阀的性能。特别是1960年的电液伺服阀设计更多地显示出了现代伺服阀的特点。如:两级间形成了闭环反馈控制;力矩马达更轻移动距离更小;前置级对功率级的压差通常可达到50%以上;前置级无摩擦并且与工作油液相互独立;前置级的机械对称结构减小了温度、压力变化对零位的影响。

摘要:本发明属于一种重要用途的阀门,具体涉及应用在钢铁和冶金类企业的大中型煤气输送管道中,理想的气体隔断设备。它主要包括阀体,阀板,传动机构,顶开压紧机构,托轮机构。其中阀体采用H 型钢竖向与角钢横向焊接组成框架,其中空间用薄钢板盖住,保证强度,结构简单美观,降低了阀门重量。阀门启闭过程为:顶开压紧机构动作,拉开阀座和阀板,使阀板和两边阀座产生间隙,然后传动机构动作,横向移动阀板,实现盲板和通孔的切换,最后顶开压紧机构再压紧阀座和阀板,实现密封,完成阀门启闭。具体动作为:顶开压紧机构驱动装置带动减速机,通过链轮链条带动四个顶开压紧点的链轮,进而带动四根丝杠转动,拉动拉板向远离阀板方向移动,当移动一段距离后,拉板开始拉动托轮机构,托轮带动阀板,拉板和阀板一起移动,使得阀板和两边阀座都脱离开一段距离。这时顶开压紧机构停止,横移传动装置带动减速机,链轮通过阀板底部的链条,使阀板横向移动,实现阀板通孔与盲孔的切换。然后顶开压紧装置反向动作,压紧阀板和阀座,实现密封,完成阀门启闭。本发明的优点是:简化了阀体框架,简单实用美观,降低了阀门重量,进而降低了阀门成本。传动采用链轮链条,顶开压紧采用丝杠加辅助弹簧,简单可靠,并且都在阀体内部,使得外观简洁。 权利要求 1. 一种敞开式插板阀。它包括H型钢与角钢焊接组成的阀体(1)、阀板(2)、横移驱动装置(4)通过减速机带动横移链轮(3),通过阀板(2)底部链条来实现阀板(2)的横向移动。顶开压紧驱动装置(7)通过链条带动链轮(9),进而带动四点顶开压紧的丝杠(8),丝杠(8)转动拉动拉板(6),拉动托轮(5)来实现阀板(2)与两

边阀座的距离,实现阀板(2)的顶开压紧动作,同时有辅助密封弹簧(10)共同实现阀门密封,完成阀门的启闭。本发明的优点:阀体框架简化,减小重量,降低产品成本。传动机构采用链轮链条,托轮机构来实现阀板的横移和顶开压紧,传动机构简单可靠,并且都在阀体内部,使得外观简洁。 2根据权利要求1所述的框架式链轮传动插板阀,其特征是阀体(1)由H型钢与角钢焊接组成,结构简单,重量降低,外观简洁。传动机构采用链轮链条,托轮机构来实现阀板的横移和顶开压紧,传动机构简单可靠,并且都在阀体内部,使得外观简洁。 技术领域 本发明属于一种阀门,具体涉及一种敞开式插板阀。 背景技术 敞开式插板阀应用在钢铁和冶金类企业的大中型煤气输送管道中,是一种理想的气体隔断设备。

电液伺服阀论述 1.概述 电液伺服阀是电液伺服系统中的核心元件。它既是电液转换元件,又是功率放大元件。在系统中将输入的小功率电信号转换为大功率的液压能(压力与能量)输出,其性能对系统特性影响很大。电液伺服阀在电厂中被广泛使用,伺服阀是电液伺服控制系统中的重要控制元件,在系统中起着电液转换和功率放大作用。电液伺服阀的性能和可靠性将直接影响系统的性能和安全,是电液伺服控制系统中引人瞩目的关键元件。 20 世纪70 年代以来,国内开始了对电液伺服系统的研究和应用。近年来,随着国内机械工业的高速发展,对于高精度金属成型装备的需求大大增加,大规格电液伺服系统在锻压机械、轧钢机械、折弯机中的应用越来越广泛。而电液伺服阀的发展可以追溯到二战末期,1940 年前后,在飞机上最早出现了电液伺服控制系统。电液伺服阀将输入的小功率电信号转换为大功率液压输出形式( 压力和流量) ,具有控制精度高和响应速度快的特点。电液伺服阀结构精密,对油液介质要求高,价格昂贵。典型结构有喷嘴挡板式和射流管式,喷嘴挡板式动态响应快,灵敏度高,但是零位泄漏量大,喷嘴易堵塞。与喷嘴挡板式电液伺服阀相比,射流管式电液伺服阀抗污染能力强,但是响应速度略慢。 为使电液伺服系统能够可靠并廉价地应用到实际工业生产中,20 世纪60 年代末,出现了电液比例阀。电液比例阀是阀内比例电磁铁根据输入的电压信号产生相应动作,使阀芯产生位移,阀口尺寸发生改变并以此完成与输入电压成比例的压力、流量输出的元件。后来又经过了一系列的发展,20 世纪末,伺服技术与比例技术相结合,伺服比例阀应运而生。与电液伺服阀相比,电液比例阀抗污染能力强,成本低,但是其直线性和响应速度均不及电液伺服阀。 电液伺服阀和电液比例阀有其独有的特点和优势,但也因其自身结构特点的原因,有一些先天的劣势。特别是当要求输出的液压功率较大,而电-机械转换元件输出功率较小,无法直接驱动功率级主阀时,需要增加液压先导级,无疑使阀的结构更加复杂,稳定性降低。而电磁直驱式大规格电液伺服阀以其新的设计

当A相通电转为A和B同时通电时,转子的磁极将同时受到A相绕组产生的磁场和B相绕组产生的磁场的共同吸引,转子的磁极则停在A和B两相磁极之间,此时步距角为15°,减小一半。 三相反应式步进电机的一个通电循环周期如下:A→AB→B→BC→C→CA,每个循环周期分为六拍。 每拍转子转过15°,一个通电循环周期转子转过90°。 与单三拍相比,六拍驱动方式的步进角更小,更适用于需要精确定位的控制系统中。 2.为什么说液压阻尼比是一个可变量?低阻尼对液压系统的动态 特性有什么影响?如何提高系统的阻尼?这些方法各有什么优缺 点? 因为阀的流量-压力系数是影响液压阻尼比的重要参数,而阀开口是可变的,流量-压力会随之改变,所以液压阻尼比是一个可变量。 低阻尼会使系统的稳定性下降。 提高液压阻尼比的方法:设置液压缸管路泄露通道;采用正开口阀;增设阻尼器;采用压力反馈、动压反馈或加速度反馈等。 采用压力反馈可以提高系统的阻尼比和固有频率,但会降低系统的开环增益,系统刚度降低, 干扰误差增加。 动压反馈校正能提高系统的阻尼比同时不改变系统的刚度。 加速度反馈校正可以提高系统的阻尼比,同时降低谐振的振幅。 低阻尼是影响系统的稳定性和限制系统频宽的主要因素之一。提高系统的阻尼的方法有以下几种: 1)设置旁路泄露通道。在液压缸两个工作腔之间设置旁路通道增加泄露系C。缺点是增大了功率损失,降低了系统的总压力增益和系统的刚度,增加数 tp 外负载力引起的误差。另外,系统性能受温度变化的影响较大。 K值大,可以增加阻尼,但也要使系统刚度2)采用正开口阀,正开口阀的 c0

降低,而且零位泄漏量引起的功率损失比第一种办法还要大。另外正开口阀还要带来非线性流量增益、稳态液动力变化等问题。 3)增加负载的粘性阻尼。需要另外设置阻尼器,增加了结构的复杂性。 4)在液压缸两腔之间连接一个机-液瞬态压力反馈网络,或采用压力反馈或动压反馈伺服阀。 3、影响液压动力执行元件特性的因素有哪些?有什么影响?如 何实现液压动力执行元件与负载的匹配? 答:影响液压动力执行元件特性的因素有液压源压力、负载流量大小、液压缸尺寸。 影响:1)提高液压源压力,特性曲线形状不变,顶点右移。 2)提高流量大小,特性曲线顶点不变,形状变宽。 3)提高液压缸活塞面积,顶点右移,形状变窄,功率不变。 液压动力执行元件特性曲线包含负载特性曲线,且两曲线在最大功率处有公共切点,即为 液压动力执行元件与负载的最佳匹配。 4、液压固有频率有什么意义?提高液压固有频率对系统有什么 好处?如何提高系统固有频率? 答:液压固有频率是负载惯性与液压缸封闭油腔中液体的压缩性相互作用的结果。 它常常是系统的最低频率,它的大小决定着伺服系统的响应速度。 提高液压固有频率可以提高系统的响应速度和动态品质。 提高方法:1)尽可能使阀靠近液压缸,减少管道体积,使系统油液体积减小到最低。2)选择高 品质液压油,弹性模量尽可能高。3)增加液压系统管道和腔室结构的刚度。液压固有频率是负载质量与液压缸工作腔中的油压缩性所形成的液压弹簧相互作用的结果。液压固有频率标示液压动力元件的响应速度。 提高液压固有频率的办法:增大液压缸活塞杆面积,Ap。减小总压缩体积Vt。减小折算到活塞上的总质量Mt。提高油液的有效体积弹性模量βe,液压阻尼比合适。 5.步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件。在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号,电机则转过一个步距角。这一线性关系的存在,加上步进电机只有周期性的误差而无累积误差等特点。使得在速度、位置等控制领域用步进电机来控制变的非常的简单。 6.什么叫动力元件,有哪几种动力元件? 液压动力元件是由液压放大元件(液压控制单元)和液压执行元件组成。液压放大元件可以使液压控制阀,也可以是伺服变量泵。液压执行元件是液压缸或液压马达。由他们组成四种基本型式的液压动力元件:阀控液压缸,阀控液压马达,泵控液压缸,泵控液压马达。前两种动力元件可以构成阀控(节流控制)系统,后两种动力元件可以构成泵控(容积控制)系统。

注:截至2015年,此专利尚未申请,本人无偿转让,先到先得 实用新型 实用新型名称 一种回转床煅烧设备料仓用手动插板阀 摘要 本实用新型公开了一种用于回转床式煅烧设备的用于控制生焦下料的料仓用手动插板阀。 技术背景 回转床式煅烧炉作为一种新型炭素煅烧窑,其是由数十万钢结构靠螺栓把接的一种大型煅烧窑,料仓位于距离地面数十米高的回转床床体的上方。而在所述的料仓下部和回转床煅烧炉进料口中间连接着一种手动插板阀。因为其料仓周围密布管线和钢结构部件,空间有限,因此迫切需要一种故障率低、所需要间小、结构简单、便于组装和维修及可靠性高的手动插板阀,用于控制其生焦下料或者对其应急阻断下料的装置。 发明内容 本实用新型所要解决的技术问题是提供一种用于回转床煅烧炉上的料仓下料手动插板阀,其目的是为了控制料仓的速度和用于紧急停止料仓下料,以便于维修和安全,本实用新型结构简单、控制效果好、制作成本低廉、安全系数高、使用简单。 为了达到以上目的,本实用新型采用以下技术方案来实现: 主框架内侧有两根凸出的导轨,导轨上有便于安装的螺纹孔,可以

快速的安装或者拆卸插板的两侧挡板。与其他插板阀不同的创新之处在于,在无法更换料仓部件的情况下,螺丝把接可以迅速进行更换和维修。 插板整个采用贯穿式通过上下法兰。插板中间有一个与法兰直径相同的通孔,这样就不会出现物料卡住插板与导轨间隙导致插板无法移动的情况出现。在插板的边缘还留有圆孔,可以插入定位螺栓,这样还可以防止插板的不慎脱落。这样独特的设计使得插板阀可靠性高。插入、开启插板采用插板阀的手摇螺杆。手摇杆与螺杆互相垂直。螺纹螺杆上配有可移动定子,此定子与插板上的定位孔靠销子连接。当转动手摇装置,螺杆进行旋转,定子就会带动插板前后移动。此设计的优点是不会导致手摇柄随着插板的进出而出现纵向的移动。特别是在回转床煅烧炉上,空间有限,如果手摇柄的长度过长会引发安全隐患。而且手摇柄依靠螺栓把接在整个插板阀的钢结构框架上,便于更换和安装。 附图说明 图示为此实用新型手动插板阀的主视图。 1.定位孔; 2.螺纹螺杆; 3.插板;4定子;5.手摇杆。

电液伺服阀的发展与研究现状 陈潜201302070902 健行理工1301班 电液伺服阀是电液伺服控制中的关键元件,它是一种接受模拟电信号后,相应输出调制的流量和压力的液压控制阀。电液伺服阀具有动态响应快、控制精度高、使用寿命长等优点,已广泛应用于航空、航天、舰船、冶金、化工等领域的电液伺服控制系统中。电液伺服阀是电液联合控制的多级伺服元件,它能将微弱的电气输入信号放大成大功率的液压能量输出。它具有控制精度高和放大倍数大等优点,在液压控制系统中得到广泛的应用。 一发展过程 1750年左右,用于控制给水系统和蒸汽锅炉水位的液位控制阀在英国出现。随着工业革命的发展,控制策略的不断改进,进而影响到液压技术的发展。在二战前夕,由于空气动力学的应用,要求发明一种能够实现机械信号与气体信号转换装置。在二战末期,伺服阀是采用滑阀阀芯在阀套中移动的结构。阀芯的运动是直流螺线管产生的电磁力与弹簧产生的压力共同作用的结果,因此,此时的伺服阀还仅仅是一种单级开环控制阀。二战结束后,电液伺服阀开发研制进入了迅速发展时期,很多结构设计进一步提高了电液伺服阀的性能。特别是1960年的电液伺服阀设计更多地显示出了现代伺服阀的特点。 1946年,英国人获得了两级阀的专利。 1950年,W.C.Moog第一个发明了单喷嘴两级伺服阀。 1953年至1955年间,T.H.Carson发明了机械反馈式两级伺服阀,W.C.Moog 发明了双喷嘴两级伺服阀,Wolpin发明了干式力矩马达,消除了原来浸在油液内的力矩马达由油液污染带来的可靠性问题。 1957年Atchley利用射流管原理研制了两级射流管伺服阀。 1959年Atchley研制了三级电反馈伺服阀。 1959年2月,国外某液压与气动杂志对当时的伺服阀情况作了12页的报道,显示了当时伺服阀蓬勃发展的状况。那时生产各种类型的伺服阀的制造商有20多家。大多数生产具有反馈及力矩马达的两级伺服阀。

第24卷2005年第12期 12月 机械科学与技术 MECHANICALSCIENCEANDTECHNOLOGY V01.24No.12 December2005 肖俊东文章编号;J003—8728f2005)12—1423-03 新型高性能直接驱动电液伺服阀 肖傻东1,王占林1,陈克昌2 (1北京航空航天大学自动化科学与哇尊工程学院,北京100083 2北京成科昌伺服阀有限公司,北京100186) 摘要:研制了一种全新结构的直接驱动电液伺服闽。谈阀在结构土采用转动阀芯取代滑动网芯,变滑阀蛄构为转阐,有效的减少了阀的液动力.极大地提高了闯的抗污染性能;在驱动控制上采用直流力矩电机直接驱动闽芯,将对罔的控制转变为对电机的控制,易于实现阀的数字控制。实验结果表明该网的主要动、静特性指标均已超过国内外相同规格不同驱动控制类型的各种电液伺服闯.尤其是具有现有阔无法比拟的抗污染能力。 关键词:转动阀芯;直接驱动;电液伺服阀;直流力矩电机;PwM 中盈分类号:THl375;TM383文献标识码:A ANewTypeHighRerformanceDirect-driveElectrohydraulicServoValve xiaoJundong‘,w8ngzhanlinl,chenKechan∥ (1SchoolofAuotomationscienceandElectricalEnginee“ng,Beihanguniver8ity,Be玎in窖100083; 1(:henkecha“gservoValvecompany0fBe玎i“g,Beijing100186) Abstract:Thispaperdevelopsadirect—driveelectmhydraulicservovalveofacompletely new咖咖陀.ThevalverePlacesglidingvalvecore8byrotationalvalvecores,chan舀“gglidi“gvalve8intorot8donBlvBlves.ItnotonlyeffectivelyreduceshydraulicresistancebutalsogreatlyimPmvesthecapabil时ofthere8i8t8nce.Intermsofdrivecontr01.theuseofdi陀ctdrivemotorstodrivevalvecore8directlvwillch蚰gethecontfolofvalve8intothatofmotors,thusfacilitn【i“gdigitalcontmls0fmotd聘.E1periment8lresultsshowt}Iatthenewtypeelectrohydraulicservov8lvehasbetterandunpamlleleddvnamicandsEaticperfjmanceofresi8tingpollution. Keywords:rot8tion出va】vecore;djrect-driyo;electrohydrau】jcsewovalve;bnlsbJeBsDCmomenlmo.tor:PWM 电液伺服阔是电液伺服系统的关键元件,目前广泛使用的伺服阀主要是带有先导阀的两级或三级喷嘴挡板阀和射流阀,这些闷虽然性能优良,但结构复杂,制造困难,而且抗污能力差,使用条件极为苛刻,对油液的蒋染非常敏感,故障率较高,另外,由于该类阀的传递环节多,因此其带宽亦受到限制,很难满足宽带高频响电液系统的需要。而直接驱动伺服阀具有结构简单、抗污染能力强、可靠性高等特点,其动态特性和控制精度电优于普通的电液伺服阈。本文从直接驱动伺服阀的结构及机理出发,研制出一种基于转动阀芯结构的伺服阀。它采用直流力矩电机直接带动转阀的阀芯,为单级结构,不但可靠性高,而且具有很强的抗搏染能力,适用领域非常广泛。 l新型直接驱动电液伺服阀的组成与工作原理 图1为转阀式新型直接驱动电液伺服阀的组成和工作原理图。其工作原理为:直流力矩电机通过弹性联轴器带 收辅日期:2004一10一18 作者简介:肖俊东(】975一).男(汉).湖南.博士研究生 E—il:x州_hua口@s“ucom动转阀阁芯在一定角度范围内转动,转阀阀芯与阀套上对应开了n个与轴向有一定倾角的斜槽,阀芯相对阀套转动,使阎芯和阀套上的斜槽相互贯通或互相封闭,从而控制伺服阀前后的流量和压力。 匣馈角位臀 幽J转阀式新型盲接驱动电液伺服闽的组成原理图 由新型直接驱动阀的结构和工作原理,可以看出该阀的结构十分简单,并且将普通伺服阀的滑阀精动结构转变为转阙的转动,不仅可以有效地降低阀工作时的摩擦阻力, 而且由于阀芯和阀套上斜槽的工作面积在阀芯转动过程中 万方数据

CSDY2 射流管电液伺服阀 产品说明书 编制: 校对: 审核: 审定: 九江仪表厂 一九八九年十二月

CSDY2 射流管电液伺服阀产品说明书 一、概述: CSDY2 系列射流管电液伺服阀是力反馈型两级流量伺服控制阀,具有性能良好,抗污染能力强,安全可靠以及寿命长的突出特点,适用于电液伺服系统的位置、速度、加速度和力的控制。 二、结构原理: 图1是CSDY2 系列射流管电液伺服阀的原理图,力矩马达采用永磁力矩马达,由两个永久磁钢产生极化磁通,衔铁两端伸入磁通回路的空气隙中,弹簧管一端固定在壳体上,另一端固定在衔铁组件的钢套中。反馈弹簧组件的一端固定在射流管喷嘴上,反馈杆被夹牢在阀芯的中心位置。 高压油连续地从供油腔Ps 通过滤油器及固定节流孔,到射流管喷嘴向两个接受孔喷射,接受孔分别与阀芯两端控制腔相通。 当力矩马达线圈组件输入控制电流时,由于控制磁通和极化磁通的相互作用,在衔铁上产生一个力矩,该力矩使衔铁组件绕弹簧管旋转,从而使射流管喷嘴运动导致两个接受孔腔产生压差引起阀芯位移,且一直持续到由反馈弹簧组件弯曲产生的反馈力矩与控制电流产生的控制力矩相平衡为止。 由于阀芯位移与反馈力矩成比例,控制力矩与控制电流成比例,伺服阀的输出流量与阀芯位移成比例,所以伺服阀的输出流量与输入的指令控制电信号亦成比例,若给伺服阀输入反向电控信号,则伺服阀就有反向流量输出。 三、技术性能指标: 士8mA ~± 50mA 20.6MPa 1、额定电流 2、额定压力

3、 额定流量 4、 线圈直流电阻 5、 滞环(%) 6、 分辨率(%) 7、 线性度(%) 8对称度(%) 9、 压力增益(%Ps/1%ln ) 10、 静耗流量(L/min ) 11、 零偏(%) < 2 12、 幅频宽(—3Db ) (HZ) > 35 13、 相频宽(—90°) (HZ ) >50 四、线圈连接方法: 伺服阀线圈的连接方法,插销头标号,外引出线颜色及控制电流 的极性等参照下表和射流管电液伺服阀安装图(图 2) 四、注意事项: 1、伺服阀安装前应先装上随带附件:冲洗板。启泵运行不少于 8h ,工作液清洁度应达到NAS7级 2、 伺服阀进口前应安装精度为10?20卩m 的油滤 3、 每年定期取样检查,更换滤芯及工作液。 63 ?120 L/min 103±100Q, 40±4Q < 5 < 0.25 < 7.5 < 10 > 30 < 0.45+3%Qn

电液伺服阀的发展历史及研究现状分析(一) 论文关键词:电液伺服阀发展历史发展趋势 论文摘要:电液伺服阀是电液伺服控制系统中的关键元件。文章详细论述了电液伺服阀的发展历史及研究现状。最后对电液伺服阀的趋势进行了展望。 一、概述 电液伺服阀不仅能够实现微小电气信号向大功率液压信号(流量与压力)的转换,还可以根据输人电信号的大小,成比例地输出相应的流量和压力。因此,在电液伺服系统中,电液伺服阀将电气部分与液压部分连接起来,实现整个系统的控制策略和执行元件的动作。所以,电液伺服阀的性能,特别是其电液伺服阀的动特性和稳定性,直接影响到整个液压系统乃至机械设备的可靠性和寿命。电液伺服阀的发展史就是一部力图获得速度更快、精度更高、稳定性更好的创新史。 二、发展历史 1.早期。最早使用液压伺服技术的机构也许已经湮灭在浩瀚的历史长河中。但是最早对这门学科作出了突出贡献的人可以肯定的说是Ktesbios。公元前247年到285年,生活在亚历山大城的古埃及人Ktesbios发明了很多液压伺服机构。其中最为杰出的一种是水钟,他设计的水钟可以显示长达一个月的准确时间。其原理是通过节流孔将浮标显示的液面高度与容器形成一个闭环反馈系统。从某种意义上说,这种浮标已经具备现代液压伺服阀的雏形。 但是,在随后漫长的历史阶段,液压控制技术一直停滞不前。直到1750年左右,用于控制给水系统和蒸汽锅炉水位的液位控制阀在英国出现。随着工业革命的发展,控制策略的不断改进,进而影响到液压技术的发展。1795年,约瑟夫·布拉马应用帕斯卡原理制作了水压机,1796年,莫兹利为了使水压机更好的工作,设计了水压机泵的密封装置—皮碗密封。而它是我们现在密封技术的初形。到了18世纪末期,蓄能器在英国出现。19世纪早期,开始采用油液代替水成为液压系统的介质,同时方向控制阀采用电信号进行驱动。 2二战期间。在二战前夕,由于空气动力学的应用要求一种能够实现机械信号与气体信号转换装置。阿斯卡尼亚控制器公司及Askania-Werke根据射流原理发明了射流管阀并申请了专利。根据同样的原理,福克斯波罗申请了双喷嘴挡板阀的专利。德国西门子公司发明了永磁式力矩马达,它可以接受通过弹簧输人的机械信号和移动线圈产生的电信号,并开创性地使用在航空领域。 在二战末期,伺服阀是采用滑阀阀芯在阀套中移动的结构。阀芯的运动是直流螺线管产生的电磁力与弹簧产生的压力共同作用的结果,因此,此时的伺服阀还仅仅是一种单级开环控制阀。 3二战后。二次世界大战之后,由于军事的刺激,自动控制理论特别是武器和飞行器控制系统的研究得到进一步发展。这从另一个方面大大刺激了液压伺服阀的研制与创新。 1946年,英国的廷斯利发明了两级液压阀;雷神和贝尔飞机公司获得了带反馈两级伺服阀的专利;麻省理工学院采用线性度更好、更节能的力矩马达代替螺线管作为滑阀的驱动装置。1950年,穆格发明了采用喷嘴节流孔作前置级的两级伺服阀。在此基础上,从1953年至1955年,卡森发明了机械反馈式两级伺服阀;穆格改进了双喷嘴节流孔结构;沃尔平则将湿式电磁铁改为干式的,消除了原来浸在油液内的力矩马达由油液污染带来的可靠性问题。1957年,阿奇利发明了射流管阀作为前置级的两级电液伺服阀。并于1959年成功研制出了兰级电信号反馈伺服阀。 此时的电液伺服阀开发研制进人了迅速发展时期,很多结构设计进一步提高了电液伺服阀的性能。特别是1960年的电液伺服阀设计更多地显示出了现代伺服阀的特点。如:两级间形成了闭环反馈控制;力矩马达更轻移动距离更小;前置级对功率级的压差通常可达到50%以上;前置级无摩擦并且与工作油液相互独立;前置级的机械对称结构减小了温度、压力变化对零

使用说明书主通风机插板式风门

目录 1用途 (1) 2主要技术参数 (1) 3主要结构 (3) 4安装 (3) 5使用与维护 (3) 6运输和贮存 (3) 7装箱 (3) 8订货须知 (4)

1用途 矿用主通风机插板式风门主要用于矿山主通风机口巷道内,实现风向转换,保障煤矿井下通风的需要。 2主要技术参数 2.1 型号及其含义 主通风插板 风门装置 2.2 规格品种 泰州华业管道矿用主通风机插板式风门的常用规格品种有: MCB 3200(宽)×3200(高); 其它规格品种的矿用密闭门,可按用户要求尺寸定做。(下图为矿用主通风机插板式风门的外形总图) 2.3主要技术参数 (1)最大承受压力:1800Pa; (2)适用通风风量:94.5m3/S; (3)风机转速:580r/min;

3 主要结构 (1)本矿用主通风机插板式风门由外框架、内框架、门板、行走齿条、驱动齿轮、执行器、下部行走连接支耳、上部行走滚轮、导向轮、起吊耳、密封条等组成;(2)本矿用主通风机插板式风门材料:钢板、矩形管、槽钢、工字钢; (3)拉紧装置为楔形滑块; (4)门枢采用滚动轴承; (5)外框架由门框、上部行走导轨、框架密封板、检修盖板、罩壳、齿轮轴封等组成。 考虑到门启闭时会产生一定的外泄露,为此外框架是全封闭的。 4 安装 4.1先测量巷道宽度和高度,保证门框整体放入。 4.2将外框架、导轨放在安装位置上。保证门框侧面与巷道垂直,导轨与水平面平行。4.3调整好后,用木撑将其固定。 4.4按硐室设计开始砌墙。 4.5待墙体凝固后,安装内框架、驱动齿轮、行走齿条、门板、上部行走滚轮、导向轮、 滚动轴承、下部行走连接支耳、密封条等。 4.6 保证门扇及有关部件运动灵活,无卡滞等现象。 4.7若有管道通过门时,可在整体门上方砌墙时予留穿线孔。 5 使用与维护 5.1凡有防锈料脱落或碰掉处均应随时补涂,门扇如锈蚀深度达1mm时,必须更换门体。 5.2密封橡胶条如有损伤或脱胶应及时更换或粘接,密封条更换期为2年左右。 5.3门枢转动部分如有锈蚀应擦洗干净并应重新涂油。 5.4矿用主通风机插板式风门务必涂上防锈油漆,达到较好的防腐要求 6 运输和贮存 6.1 华业风门在运输过程中应有防止雨雪侵袭的措施; 6.2 风门应存放在空气流通无滴水和液体侵袭; 6.3 在存放风门的周围环境中,不应含有金属和其绝缘的腐蚀性气体。 7 装箱

电液伺服阀的应用及发展趋势 摘要:电液伺服阀是电液伺服控制系统中的重要控制元件,在系统中起着电业转换和功率放大作用。具体地说,系统工作时,他直接接收系统传递来的电信号,并把电信号转换成具有相应极性的、成比例的、能够控制电液伺服阀的负载流量或负载压力的信号,从而使系统输出较大的液压功率,用以驱动相应的执行机构。电液伺服阀的性能和可靠性可以直接影响系统的性能和可靠性,是电液伺服控制系统中引人注目的关键元件。 关键字:电液伺服阀;现状;发展趋势;应用;展望 引言:电液伺服阀是一种变电气信号为液压信号以实现流量或压力控制的转换装置。它充分发挥了电气信号传递快、线路连接方便,适于远距离控制,易于测量、比较和校正的有点,和液压输出力大、惯性小、反应快的优点。这两者的结合使电液伺服阀成为一种反应灵活、精度高、快速性好、输出功率大的控制元件。[1] 一、电液伺服阀研究现状 群控系统(DNC)和柔性制造系统(FMS)等新工艺装备的使用,计算机辅助设计(CAD)和计算机辅助测试(CAT)的广泛应用,为我们进一步简化伺服阀结构,完善设计,降低工艺制造成本和管理费用,提高产品性能,稳定产品质量,增加产品可靠性和延长使用寿命创造了极其有利的条件。 1、伺服阀的结构改进 (1)在电液伺服阀的部分结构上,主要从余度技术、结构优化和材料的更替等方面进行改造,以提高相关性能。采用三余度技术的电液伺服作动系统[1]将伺服阀的力矩马达、喷嘴挡板阀、系统的反馈元件等做成一式三份,若伺服阀线圈有一路断开,而系统仍能够正常工作,且有系统动态品质性能基本不变,从而提高了伺服作动系统的可靠性和容错能力。在结构的改进上,针对阀出现的故障提出改进措施,进行结构优化,以满足其相关性能的要求。从材料方面考虑,阀的某些元件采用了强度、塑性、韧性、硬度等机械性能优良的材料,既可以减少故障,又让阀具备良好的动态性能。 (2)从阀芯和阀套磨配加工工艺的改进上,采用不同的磨配原理,如磁力研磨法等原理来提高阀的工作性能。阀芯和阀套组成的滑阀副是伺服阀的核心,阀套窗口棱边的几何精度决定了阀的工作性能。在阀芯加工最后磨配端面时,不能直接获得尖锐的棱边,而是在棱边处产生“毛刺”,然后采取措施加以去除。上海交大的陈鹏研制了智能化、全自动的伺服阀配磨系统,以计算机为核心,能自动测量阀的输出特性,并给出配磨参数,从而使阀芯、阀套的制造简便、迅速。1992年由美国某公司在加州制造了一台加工阀芯棱边的CNC液压磨床,由另一公司制造了一台配合磨床的液压测试台,二者结合起来就是自动化流量磨削系统,使产品的完好率从50%提高到85%~90%,生产阀芯的时间缩减75%~80%,制造厂称加工精度可达±015μm,性能相当优良。[2]

汽轮机调速系统中的电液伺服阀工作原理:电液伺服阀是油动机的核心部件,靠它来接收电信号并控制进入油缸油流的多少。电液伺服阀安装在MSV,GV 和ICV的阀门油动机上,RSV的油动机没有安装电液伺服阀。通过向油动机的油缸供应高压油而将蒸汽阀门打开,而通过其将油缸的高压油泄去并靠弹簧力将蒸汽阀门关闭。电液伺服阀是由电磁部分(永久磁铁、导磁体、衔铁、线圈),两级液压放大器(挡板、软管、喷嘴、油路、四通滑阀、反馈弹簧)和过滤器(可更换过滤器和内置过滤器)等组成, 如图

所示。衔铁与挡板通过软管连接在一起,挡板下部连有一个反馈弹簧,弹簧的另一端为一球头,嵌放在滑阀的凹槽内。永久磁铁和导磁体形成一个固定磁场,当线圈中没有电流通过时,导磁体和衔铁间4个气隙中的磁通都是一样的且方向是相同的,衔铁处于中间位置。当有控制电流通过线圈时,一组对角方向的气隙中的磁通增加,另一组对角方向的气隙中的磁通减小,于是衔铁就在磁力作用下克服弹簧的弹性反作用力而偏转一角度,并偏转到磁力所产生的转矩与弹性反作用力所产生的反转矩平衡时为止。同时挡板因随衔铁偏转而发生挠曲,改变了它与两个喷嘴间的间隙,一个间隙减小,一个间隙加大。高压油从供油口进入伺服阀并且引入到四通滑阀的两端下面,经过过滤器以及孔板后,一路流向喷嘴和挡板,并通向回油;另一路流到四通滑阀的两端端面以形成对四通滑

阀的推力。当挡板挠曲,出现上述喷嘴与挡板的两个间隙不相等的情况时,两喷嘴后侧的压力就不相等,它们作用在滑阀的左右两端端面上,使滑阀向相应方向移动一段距离,压力油就通过四通滑阀的控制油口输向油缸或者使油缸的工作油通过滑阀的一个凸肩流出并通向回油。滑阀移动时,反馈弹簧下端球头跟着移动。在衔铁挡板组件上产生了一个转矩,使衔铁向相应方向偏转,并使挡板在两喷嘴间的偏移量减少,这就是反馈作用。反馈作用的后果就是使滑阀两端的差压减小。在接受一个正向电流指令信号时,这时滑阀的一个凸肩打开了EH油的供油口,油动机进油,蒸汽阀门打开,蒸汽阀门的LVDT输出的反馈信号增大,指令与反馈信号的偏差在不断减少,至伺服阀的开阀驱动指令也在不断减小,当伺服阀的输出指令与弹簧的反作用力平衡时,挡板回到中间位置,滑阀处于平衡状态,油动机此时停止进油,蒸汽阀门位置保持不变。电液伺服阀是有机械零偏的,而机械零偏是借助于滑阀一个端面上装设的一个机械偏置弹簧来实现的。其主要作用是当伺服阀失去控制信号或线圈损坏时,靠它的机械偏置使滑阀移动而打开泄油孔,使油动机油缸和回油相通,蒸汽阀门的弹簧力使油动机全关,确保机组安全。如果机械偏置为零或为正,

电液伺服阀 ——控制技术、机床、电子化一概述 电液伺服阀是电液伺服控制中的关键元件,它是一种接受模拟电信号后,相应输出调制的流量和压力的液压控制阀。电液伺服阀具有动态响应快、控制精度高、使用寿命长等优点,已广泛应用于航空、航天、舰船、冶金、化工等领域的电液伺服控制系统中。 二.发展过程 液压控制技术的历史最早可追溯到公元前240年,当时一位古埃及人发明了人类历史上第一个液压伺服系统——水钟。然而在随后漫长的历史阶段,液压控制技术一直裹足不前,直到18世纪末19世纪初,才有一些重大进展。在二战前夕,随着工业发展的需要,液压控制技术出现了突飞猛进地发展,许多早期的控制阀原理及专利均是这一时代的产物。如:Askania调节器公 司及Askania-Werke发明及申请了射流管阀原理的专利。同样Foxboro发明了喷嘴挡板阀原理的专利。而德国Siemens公司发明了一种具有永磁马达及接收机械及电信号两种输入的双输入阀,并开创性地使用在航空领域。 在二战末期,伺服阀是用螺线管直接驱动阀芯运动的单级开环控制阀。然随着控制理论的成熟及军事应用的需要,伺服阀的研制和发展取得了巨大成就。 1946年,英国Tinsiey获得了两级阀的专利;Raytheon和Bell航 空发明了带反馈的两级阀;MIT用力矩马达替代了螺线管使马达消耗的功率 更小而线性度更好。1950年,W.C.Moog第一个发明了单喷嘴两级伺服阀。1953年至1955年间,T.H.Carson发明了机械反馈式两级伺服阀;W.C.Moog 发明了双喷嘴两级伺服阀;Wolpin发明了干式力矩马达,消除了原来浸在油液内的力矩马达由油液污染带来的可靠性问题。 1957年R.Atchley利用Askania射流管原理研制了两级射流管伺服阀。并于1959年研制了三级电反馈伺服阀。 1959年2月国外某液压与气动杂志对当时的伺服阀情况作了12页的报道,显示了当时伺服阀蓬勃发展的状况。那时生产各种类型的伺服阀的制造商有 20多家。各生产厂家为了争夺伺服阀生产的霸权地位展开了激烈地竞争。回顾历史,可以看到最终取胜的几个厂家,大多数生产具有反馈及力矩马达的两级伺服阀。我们可以看到1960年的伺服阀已具有现代伺服阀的许 多特点。如:第二级对第一级反馈形成闭环控制;采用干式力矩马达;前置级对功率级的压力恢复通常可达到50%;第一级的机械对称结构减小了温度、压力变化对零位的影响。同时,由早期的直动型开环控制阀发展变化而来的直动型两级闭环控制伺服阀也已出现。当时的伺服阀主要用于军事领域,随着太空时代的到来,伺服阀又被广泛用于航天领域,并研制出高可靠性的多余度伺服阀等尖端产品。 与此同时,随着伺服阀工业运用场合的不断扩大,某些生产厂家研制出了专门使用于工业场合的工业伺服阀。如Moog公司就在1963年推出了第一