多路温度采集和显示系统设计与实现

- 格式:doc

- 大小:3.39 MB

- 文档页数:17

一种多路温度无线采集系统的设计作者:杨杰来源:《数字技术与应用》2010年第05期摘要:设计了一个基于DF无线传输模块和温度传感器DS18B20的多路温度无线采集系统。

整个系统是以AT89S51单片机为核心来进行终端节点温度数据采集,并对无线通信模块与上位机之间的数据通信进行控制,实现了无线多路温度数据采集的功能。

关键词:无线单片机温度采集通信协议中图分类号: 文献标识码:A文章编号:1007-9416(2010)05-0000-001引言随着现代电子技术的发展,数字式温度传感器出现了,这使温度测量技术发生了根本性的变化,从模拟测量方法发展到了数字式测量方法。

数字式温度测量方法无论在测温精度还是实时性方面都有了很大的提高。

随着网络及通信技术的飞速发展,短距离无线通信以其特有的抗干扰能力强、可靠性高、安全性好、受地理条件限制少、安装施工简便灵活等特点,在许多领域都有着广泛的应用前景。

传统的多路温度采集系统通信方式,主要是采用固定的点对点之间的有线通信,采用RS一485总线或CAN总线需要把各设备利用网线连接起来,施工麻烦而且费用高。

如果能在每个采集数据的终端使用无线的方式进行数据传送,可以完全去掉通信设备之间的物理线路连接,不仅简化了施工难度和系统复杂度,还可以大大地降低成本。

本系统正是基于短距离无线通信技术而开发的,适合低成本的短距离无线温度采集场合,具有广阔的应用前景。

2系统方案总体方案本系统包括一个上位机和N个下位机。

上位机主要负责温度N路温度数据的汇总处理,下位机也就是温度采集端,主要负责温度的采集,上位机与下位机之间通过无线的方式进行数据传输,下位机之间不能直接通信。

因为N路下位机完全一样,所以只制作了2个下位机来做测试。

系统总体方案如图1所示。

本系统采用单片机作为主控制器,温度传感器采用数字式温度传感器DS18B20,显示采用低功耗的LCD液晶1602。

本系统的无线模块没有采用现成的无线收发芯片,而采用了低成本的DF无线收发模块。

多路信号采集显示系统设计与实现一、引言随着科技的不断发展,人们对信号采集显示系统的需求也日益增长。

多路信号采集显示系统是一种能够同时采集多种信号并进行显示的系统,广泛应用于工业控制、仪器仪表、环境监测等领域。

本文将介绍多路信号采集显示系统的设计与实现,包括硬件和软件的设计,希望能够为相关领域的研究和开发提供一定的参考。

二、系统设计1. 系统功能需求多路信号采集显示系统主要具备以下功能需求:(1)多通道信号采集功能:能够同时采集多路模拟信号,并实时转换为数字信号。

(2)数据存储功能:能够将采集到的数据进行存储,以便后续分析和处理。

(3)数据显示功能:能够实时显示采集到的数据,并提供用户界面操作。

(4)通信接口功能:能够与PC或其他设备进行通信,进行数据传输和控制。

2. 系统硬件设计多路信号采集显示系统的硬件设计主要包括传感器、采集卡、显示屏等组成。

(1)传感器:根据不同的采集需求,选择合适的传感器,如温度传感器、压力传感器、光敏传感器等。

(2)采集卡:选择合适的多通道模拟信号采集卡,能够满足采集多路信号的需求。

采集卡通常包括A/D转换器、输入端口等。

(3)显示屏:选择合适的显示屏,能够实时显示采集到的数据,提供用户友好的操作界面。

三、系统实现1. 硬件组装与连接按照系统设计,选购合适的传感器、采集卡和显示屏,并进行硬件组装和连接。

将传感器与采集卡连接,采集卡与显示屏连接,确保硬件的正常工作。

2. 软件开发与编程根据系统设计,开发相应的软件并进行编程。

实现数据采集、数据存储、数据显示和通信接口功能,并进行软件测试和调试。

3. 系统调试与优化将硬件和软件组装完毕后,进行系统调试和优化。

测试系统的各项功能是否正常,是否满足设计要求,并对系统进行优化,提高系统的稳定性和性能。

1 绪论温度是一个很重要的物理参数,自然界中任何物理、化学过程都紧密地与温度相联系。

在工业生产过程中,温度检测和控制都直接和安全生产、产品质最、生产效率、节约能源等重大技术经济指标相联系,因此在国民经济的各个领域中都受到普遍重视。

温度检测类仪表作为温度计量工具,也因此得到广泛应用。

随着科学技术的发展,这类仪表的发展也日新月异。

特别是随着计算机技术的迅猛发展,以单片机为主的嵌入式系统已广泛应用于工业控制领域,形成了智能化的测量控制仪器,从而引起了仪器仪表结构的根本性变革。

1.1 温度检测类仪表的现状传统的机械式温度检测仪表在工矿企业中己经有上百年的历史了。

一般均具有指示温度的功能,由于测温原理的不同,不同的仪表在报警、记录、控制变送、远传等方面的性能差别很大。

例如热电阻温度计,它的测温范围是-200℃~650℃,测量准确,可用于低温或温差测量,能够指示报警、远传、控制变送,但维护工作量大并且不能记录;光学温度计测温范围是300℃~3200℃,携带使用方便,价格便宜,但是它只能目测,也就是说必须熟练才能测准,而且不能报警、远传、控制变送。

近年来由于微电子学的进步以及计算机应用的日益广泛,智能化测量控制仪表己经取得了巨大的进展。

我国的单片机开发应用始于80 年代。

在这20 年中单片机应用向纵深发展,技术日趋成熟。

智能仪表在测量过程自动化,测量结果的数据处理以及功能的多样化方面。

都取得了巨大的进展。

目前在研制高精度、高性能、多功能的测量控制仪表时,几乎没有不考虑采用单片机使之成为智能仪表的。

从技术背景来说,硬件集成电路的不断发展和创新也是一个重要因素。

各种集成电路芯片都在朝超大规模、全CMOS 化的方向发展,从而使用户具有了更大选择范围。

这类仪器能够解决许多传统仪器不能或不易解决的问题,同时还能简化仪表电路,提高仪表的可靠性,降低仪表的成本以及加快新产品的开发速度。

智能化控制仪表的整个工作过程都是在软件程序的控制下自动完成的。

关于基于MAX6675多路温度采集系统的设计与实现K型热电偶是当前工业生产、科学实验较为常用的一种温度传感器,它可以直接测量各种生产中0~1 300℃范围内的液体蒸汽,气体介质和固体表面温度。

由于它的测量范围及其较高的性价比,使得K型热电偶应用广泛。

然而K型热电偶存在非线性、冷补偿等问题,特别是在处理补偿问题时,需要付出较高的代价且难以有较好的成效。

所以本文介绍的MAX6675温度采集芯片,弥补了K型热电偶上述缺陷。

将MAX6675和K 型热电偶结合并用于工业生产和实验,能为工程带来诸多便利且减少繁琐的附加电路。

本文给出了基于CPLD的多路温度采集系统电路、内部逻辑设计模块、误差分析和实验统计报告,以及MAX6675多路温度采集系统的应用过程和性能报告。

1 MAX6675介绍MAX6675是美国Maxim公司生产的带有冷端补偿、线性校正、热电偶断线检测的串行K型热电偶模数转换器,它的温度分辨能力为0.25 ℃;冷端补偿范围为-20~+80℃;工作电压为3.0~5.5 V。

根据热电偶测温原理,热电偶的输出热电势不仅与测量端的温度有关,而且与冷端的温度有关。

在以往的应用中,有多种冷端补偿方法,如冷端冰点法或电桥补偿法等,但调试较复杂。

另外,由于热电偶的非线性,以往是采用微处理器表格法或线性电路等方法,来减小热电偶本身非线性带来的测量误差,但这些增加了程序编制及调试电路的难度。

而MAX6675对其内部元器件的参数进行了激光修正,从而对热电偶的非线性进行了内部修正。

同时,MAX6675内部集成的冷端补偿电路、非线性校正电路、断线检测电路都给K 型热电偶的使用带来了便利。

MAX6675的特点有:(1)内部集成有冷端补偿电路;(2)带有简单的3位串行接口;(3)可将温度信号转换成12位数字量,温度分辨率达0.25℃;(4)内含热电偶断线检测电路。

其内部原理图如图1所示。

2 系统构架系统框架如图2所示,该系统以CPLD为核心,由多路K型热电偶和MAX6675将外界温度模拟信号采集并转换成数字信号,并将数据传入CPLD进行相应的处理,然后通过通信模块将数据传送给计算机,最后用计算机做数据统计及处理。

一、实验目的1. 掌握多路温度监测系统的基本原理和设计方法。

2. 熟悉温度传感器的应用和特性。

3. 学会使用相关电子元件和仪器进行系统搭建。

4. 提高动手能力和实践操作技能。

二、实验原理多路温度监测系统主要利用温度传感器对多个测温点进行实时监测,并将采集到的温度数据传输到上位机进行处理和分析。

本实验采用DS18B20温度传感器和AT89C51单片机为核心控制器,通过单总线接口实现多路温度数据的采集。

三、实验仪器与设备1. 单片机开发板:AT89C512. DS18B20温度传感器:3个3. LCD1602显示屏:1个4. 按键模块:1个5. 电源模块:1个6. 蜂鸣器:1个7. 连接线:若干四、实验步骤1. 系统搭建:(1)将AT89C51单片机插入开发板,连接电源模块;(2)将3个DS18B20温度传感器通过单总线接口连接到AT89C51单片机的P3.7端口;(3)将LCD1602显示屏、按键模块、蜂鸣器等外围设备连接到相应的端口;(4)连接电源,确保系统正常工作。

2. 程序编写:(1)编写AT89C51单片机程序,实现温度采集、显示、报警等功能;(2)编写LCD1602显示屏显示程序,显示当前温度、温度状态、温度阈值等信息;(3)编写按键模块控制程序,实现温度阈值设置、模式切换等功能;(4)编写蜂鸣器报警程序,当温度超过阈值时,蜂鸣器发出报警声。

3. 系统测试:(1)启动系统,观察LCD1602显示屏是否正常显示温度信息;(2)调整按键模块,设置温度阈值,观察系统是否能够正确判断温度是否超过阈值;(3)将温度传感器放置在不同温度环境下,观察系统是否能够准确采集温度数据。

五、实验结果与分析1. 系统搭建成功,LCD1602显示屏正常显示温度信息;2. 通过按键模块设置温度阈值,系统能够正确判断温度是否超过阈值;3. 将温度传感器放置在0℃、25℃、50℃等不同温度环境下,系统能够准确采集温度数据。

多路信号采集显示系统设计与实现多路信号采集显示系统是一种用于获取并显示多路信号的设备。

它通常由多个信号采集单元、信号处理单元和显示单元组成。

在多路信号采集显示系统中,每个信号采集单元负责采集一路信号。

这些信号可以是来自于传感器、电压、电流、温度、压力等等。

采集的信号经过信号处理单元进行预处理,包括放大、滤波、变换等操作,以消除干扰、增强信号质量。

处理后的信号再经过显示单元进行实时显示。

1. 信号采集单元的设计。

信号采集单元要能够接受不同类型的信号输入,并进行适当的处理和转换。

采集单元需要有高精度、高速度和低噪声的特性,以确保采集到的信号准确可靠。

2. 信号处理单元的设计。

信号处理单元负责对采集到的信号进行预处理,包括放大、滤波、变换等操作。

预处理的目的是提高信号的质量,减少干扰和噪声。

3. 显示单元的设计。

显示单元用于实时显示经过处理的信号。

它可以采用液晶显示器、LED显示屏等设备,具有高清晰度、高对比度和高刷新率等特点。

显示单元还可以支持图像、曲线和图表等多种显示方式,以满足不同用户的需求。

4. 系统的集成与调试。

系统的集成是将采集单元、处理单元和显示单元进行连接和组装,确保它们能够正常工作。

在调试过程中,需要进行实时监测和数据分析,以确认系统的稳定性和可靠性。

多路信号采集显示系统广泛应用于工业自动化、医疗检测、科研实验、环境监测等领域。

它可以实时采集和显示多种类型的信号,帮助用户了解和分析现场情况,提高工作效率和质量。

多路信号采集显示系统的设计与实现是一项技术复杂且具有挑战性的任务。

它需要综合考虑硬件和软件的要求,并具备高精度、高速度和高稳定性的特点。

只有通过精心设计和严谨调试,才能保证系统的正常运行和可靠性使用。

第14期2020年7月无线互联科技WirelessInternetTechnologyNo.14July,2020基金项目:中央引导地方科技发展专项;项目编号:2019ZYD045。

宜宾职业技术学院院级科研项目;项目编号:ybzysc19-36。

作者简介:严洪立(1992—),男,四川宜宾人,助教,硕士;研究方向:物联网。

通信作者:梅容芳(1981—),女,重庆人,副教授,汽车与轨道交通学院院长、党总支副书记,硕士;研究方向:终端维护,通信新技术。

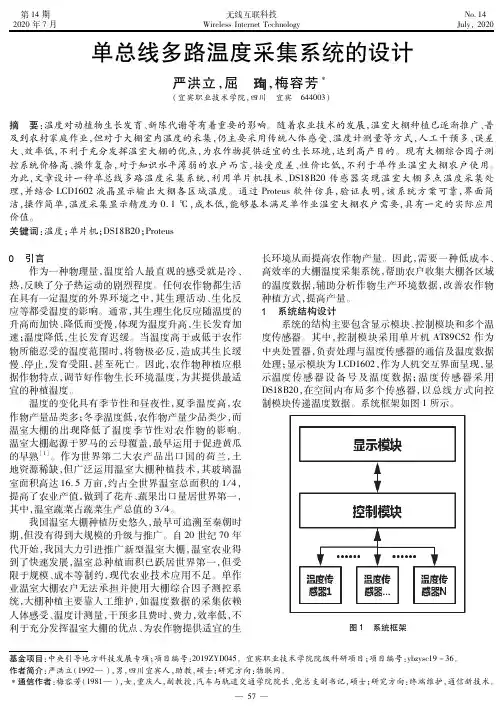

单总线多路温度采集系统的设计严洪立,屈梅容芳(宜宾职业技术学院,四川 宜宾 644003)摘 要:温度对动植物生长发育、新陈代谢等有着重要的影响。

随着农业技术的发展,温室大棚种植已逐渐推广、普及到农村家庭作业,但对于大棚室内温度的采集,仍主要采用传统人体感受、温度计测量等方式,人工干预多、误差大、效率低,不利于充分发挥温室大棚的优点,为农作物提供适宜的生长环境,达到高产目的。

现有大棚综合因子测控系统价格高、操作复杂,对于知识水平薄弱的农户而言,接受度差、性价比低,不利于单作业温室大棚农户使用。

为此,文章设计一种单总线多路温度采集系统,利用单片机技术、DS18B20传感器实现温室大棚多点温度采集处理,并结合LCD1602液晶显示输出大棚各区域温度。

通过Proteus软件仿真,验证表明,该系统方案可靠,界面简洁,操作简单,温度采集显示精度为0.1℃,成本低,能够基本满足单作业温室大棚农户需要,具有一定的实际应用价值。

关键词:温度;单片机;DS18B20;Proteus0 引言作为一种物理量,温度给人最直观的感受就是冷、热,反映了分子热运动的剧烈程度。

任何农作物都生活在具有一定温度的外界环境之中,其生理活动、生化反应等都受温度的影响。

通常,其生理生化反应随温度的升高而加快、降低而变慢,体现为温度升高,生长发育加速;温度降低,生长发育迟缓。

当温度高于或低于农作物所能忍受的温度范围时,将物极必反,造成其生长缓慢、停止,发育受阻,甚至死亡。

《基于单片机和LabVIEW的多路数据采集系统设计》篇一一、引言随着科技的发展,多路数据采集系统在工业、医疗、环境监测等领域的应用越来越广泛。

为了满足多路数据的高效、准确采集需求,本文提出了一种基于单片机和LabVIEW的多路数据采集系统设计。

该系统设计旨在实现多路信号的同时采集、处理及实时监控,以适应复杂多变的应用环境。

二、系统概述本系统采用单片机作为核心控制器,结合LabVIEW软件进行数据采集和处理。

系统由多个传感器模块、单片机控制器、数据传输模块以及上位机软件组成。

传感器模块负责实时监测各种物理量,如温度、湿度、压力等,并将采集到的数据传输给单片机控制器。

单片机控制器对数据进行处理和存储,并通过数据传输模块将数据发送至上位机软件进行进一步的处理和显示。

三、硬件设计1. 传感器模块:传感器模块采用高精度、高稳定性的传感器,如温度传感器、湿度传感器等,实现对物理量的实时监测。

传感器模块的输出为数字信号或模拟信号,方便与单片机进行通信。

2. 单片机控制器:采用具有高速处理能力的单片机作为核心控制器,实现对数据的快速处理和存储。

单片机与传感器模块和数据传输模块进行通信,实现数据的实时采集和传输。

3. 数据传输模块:数据传输模块采用无线或有线的方式,将单片机控制器的数据传输至上位机软件。

无线传输方式具有灵活性高、安装方便等优点,但需要考虑信号干扰和传输距离的问题;有线传输方式则具有传输速度快、稳定性好等优点。

四、软件设计1. 单片机程序设计:单片机程序采用C语言编写,实现对传感器数据的实时采集、处理和存储。

同时,程序还需要与上位机软件进行通信,实现数据的实时传输。

2. LabVIEW程序设计:LabVIEW程序采用图形化编程语言编写,实现对单片机传输的数据进行实时处理和显示。

同时,LabVIEW程序还可以实现对数据的存储、分析和报警等功能。

五、系统实现1. 数据采集:传感器模块实时监测各种物理量,并将采集到的数据传输给单片机控制器。

基于CAN总线的多路温度采集系统的设计学生姓名:朱广东指导教师:黄震梁浙江树人大学信息科技学院电子信息工程114班摘要以嵌入式处理器为核心,总结CAN总线通信技术,设计一套由一个主机,两个从机组成了温度采集的系统,两个从机使用Pt100温度传感器来采集各自部分的温度值,通过CAN 总线将两个从机的温度数据传输给主机,主机接收到从机数据,并将各个从机的温度值显示在LCD液晶屏上。

关键词:温度采集;ARM7;CAN总线;1引言1.1CAN总线研究背景与意义在现代化的工业生产中,温度是极为普遍又极为重要的热工参数之一。

例如:在冶金工业、化工生产、电力工程、造纸行业、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。

温度控制不好就可能引起生产安全,产品质量和产量等一系列问题。

尽管温度控制很重要,但是要控制好温度常常会遇到意想不到的困难.采用CAN总线对温度迸行控制,不仅具有控制方便、组态简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大提高产品的质量和数量。

控制器局部网(CAN—CONTROLLER AREA NETWORK)是BOSCH公司为现代汽车应用领先推出的一种多主机局部网,由于其卓越性能,现己广泛应用于工业自动化、多种控制设备、交通工具、医疗仪器以及建筑、环境控制等众多部门。

CAN总线从形成并应用于汽车工业至今,其突出的特点和优异的性能使它的应用范围不断的扩大。

目前在机械工业、纺织工业、机器人、医疗器械、传感器、智能小区管理和家用电器等领域都得到了应用和发展。

而且CAN也是目前为止唯一具有国际标准的现场总线,因此CAN具有广阔的前景。

CAN总线与一般的通信总线相比,它的数据通信具有突出的可靠性、实时性和灵活性。

概括起来有下列一些突出的特点:1.CAN总线为多主工作方式,网络上任一节点均可在任意时刻主动地向网络上其它节点发送信息,而不是传统的主从方式。

基于单片机的多路温度采集控制系统的设计一、系统设计思路1、系统架构:本系统的所有模块分为两个主要的部分:单片机部分和PC部分。

单片机部分是整个温度控制系统的中心模组,它负责多路温度传感器的信号采集、温度计算和显示,还有一些辅助操作,如温度上下限报警等;PC部分主要实现数据采集、分析、处理、显示等功能,与单片机的交互可通过RS485、USB等接口进行。

2、硬件设计:本系统设计确定采用AT89C52单片机作为系统的处理核心,在系统中应用TLC1543数据采集芯片,采用ADC转换器将多个温度传感器的数据采集,使系统实现多路温度检测同时显示.另外,为了实现数据采集记录,系统可以选用32K字节外部存储封装。

二、系统总控程序设计系统总计程序采用C语言进行编写,根据实际情况,主要分为以下几个主要的模块:(1)初始化模块:初始化包括外设初始化、中断处理程序初始化、定时器初始化、变量初始化等功能。

(2)温度采集模块:主要对多路温度传感器的采集、计算并存储等操作,还可以实现温度的报警功能。

(3)录波模块:提供数据的实时采集、数据的存取、数据的滤波处理等功能。

(4)通信模块:主要是用于实现数据透传,采用RS485接口与PC端的上位机联网,可实现远程调试、远程控制等功能。

(5)用户界面模块:实现数据显示功能,可以根据用户的要求显示多路温度传感器检测到的数据。

三、实验检验(1)检查系统硬件的安装是否良好;(2)采用实测温度值与系统运行的实测温度值进行比对;(3)做出多路温度信号的对比,以确定系统读取的数据是否准确;(4)检查温度报警功能是否可以正常使用,也可以调整报警范围,试验报警功能是否可靠;(5)进行通信数据采集的联网检测,确保上位机和系统可以进行实时、准确的通信。

基于STM32单片机的多路数据采集系统设计毕业设计本文将设计一种基于STM32单片机的多路数据采集系统。

该系统可以实现多个输入信号的采集和处理,在电子仪器、自动化控制、工业检测等领域具有广泛的应用前景。

首先,我们需要选择合适的STM32单片机作为系统的核心处理器。

STM32系列单片机具有低功耗、高性能和丰富的外设资源等优点,非常适合用于嵌入式数据采集系统的设计。

在选取单片机时,要考虑到系统对于处理速度、存储容量和外设接口的需求,以及预算等因素。

其次,我们需要设计合适的外部电路来连接待采集的信号源。

常用的信号源包括温度传感器、光敏电阻、加速度传感器等。

我们可以使用适当的模拟电路将这些信号转换为STM32单片机能够接收的电平。

此外,还可以考虑使用模数转换芯片来实现对多路模拟信号的高速采集。

接下来,我们需要设计软件算法来对采集到的数据进行处理。

在数据采集系统中,常见的算法包括滤波、数据压缩、数据存储等。

通过滤波算法可以去除噪声,提高信号的质量;数据压缩可以减少数据存储和传输的空间;数据存储可以将采集到的数据保存在存储介质中以供后续分析。

最后,我们需要设计用户界面以便用户能够方便地操作系统。

可以使用LCD屏幕和按键等外设来实现用户界面的设计。

用户界面应该直观简洁,提供友好的操作和显示效果,方便用户进行数据采集和系统设置。

综上所述,基于STM32单片机的多路数据采集系统设计需要考虑到硬件电路和软件算法的设计,以及用户界面的设计。

通过合理的设计和实现,可以实现多路信号的高速采集、滤波处理和存储,为电子仪器、自动化控制和工业检测等领域提供可靠的数据支持。

目录1综述 (1)2数字式多路温度采集系统硬件电路设计 (2)2.1温度采集电路设计 (2)2.1.1 DS18B20简介 (2)2.1.2温度采集电路结构 (5)2.2单片机控制电路设计 (6)2.2.1单片机芯片选择 (6)2.2.2 AT89C51单片机工作基本电路设计 (6)2.3输入控制电路设计 (7)2.4显示电路设计 (8)2.4.1 LED数码显示管静态显示工作原理 (8)2.4.2显示电路结构 (9)2.4.3显示电路工作过程 (9)2.5报警控制电路设计 (9)2.5.1报警控制电路结构 (10)2.5.2报警控制电路工作过程 (10)2.6电源电路设计 (10)2.7数字式多路温度采集系统元件清单 (11)2.8数字式多路温度采集系统电路图 (11)3数字式多路温度采集系统程序设计 (12)3.1主程序设计 (12)3.2子程序设计 (12)3.2.1 DS18B20的通信协议 (12)3.2.2子程序 (13)3.3数字式多路温度采集系统控制源程序 (16)4系统调试及性能分析 (17)4.1系统调试 (17)4.2系统性能分析 (17)5结束语 (18)参考文献 (19)致谢 (20)附录 (21)附录(1)数字式多路温度采集系统元件清单 (21)附录(2)数字式多路温度采集系统原理图 (22)附录(3)数字式多路温度采集系统印刷电路板图 (23)附录(4)数字式多路温度采集系统控制源程序 (24)摘要数字式多路温度采集系统由主控制器、温度采集电路、温度显示电路、报警控制电路及键盘输入控制电路组成。

它利用单片机AT89C51做控制及数据处理器、智能温度传感器DS18B20做温度检测器、LED数码显示管做温度显示输出设备。

硬件电路比较简单,成本较低,测温范围大,测量精度高,读数显示直观,使用方便。

关键词:数字;温度;传感器;单片机;控制Abstractthe digital multi-channel temperature gathering system by the master control regulator, the temperature gathering electric circuit, the temperature display circuit, reports to the police the control circuit and the keyboard entry control circuit is composed .It makes the control and the data processor, intelligent temperature sensor DS18B20 using monolithic integrated circuitAT89C51 makes the temperature detector, the LED numerical code display tube makes the temperature demonstration output unit. The hardware electric circuit quite is simple, the cost is low, the temperature measurement scope is big, and the measuring accuracy is high, reading demonstration is direct-viewing, easy to operate.Key words: numeral; temperature; sensor; monolithic integrated circuit; control1综述温度是一种最基本的环境参数,人们的生活与环境温度息息相关,因此研究温度的测量方法和装置具有重要的意义。

学院毕业设计(论文)题目:多路物理量采集系统设计学生姓名:学号:学部(系):机电学部专业年级:电气工程及其自动化指导教师:职称或学位:高级工程师年5月21日目录摘要 (1)关键词 (1)Abstract (1)Key words (2)前言 (3)1. 多路温度采集显示系统的设计要求与设计方案 (4)1.1系统设计任务与要求 (4)1.2系统总体方案的设计 (4)2. 主控模块的设计 (5)2.18051单片机的特点及引脚 (5)2.28051芯片的引脚 (4)2.38051单片机的扩展及系统电路 (5)3. 信号输入通道与信号采样模块的设计 (9)3.1A/D芯片的选用及说明 (9)3.1.1逐渐逼近式A/D转换器的工作原理 (9)3.1.2 A/D转换器的性能指标 (10)3.1.3典型的A/D转换芯片ADC0809 (10)3.2信号采样模块的电路设计 (13)3.2.1热电阻的材料及工作原理 (13)3.2.2测量电路 (14)4. 显示系统、报警系统及键盘控制 (17)4.1显示系统的设计 (17)4.1.1 LED显示器件的工作原理 (18)4.1.2 LED显示电路设计 (19)4.2报警系统的设计 (20)4.3键盘控制的设计 (21)5. 系统的电源设计 (22)5.1电源系统的组成 (22)5.2电源设计原理 (22)5.3电路 (23)6. 系统软件设计 (24)6.1主控模块的程序设计 (24)6.2LED显示程序设计 (27)6.3 报警系统的程序设计 (28)结束语 (30)参考文献 (31)附录 (31)致谢....................................................... . (38)多路物理量采集系统设计摘要本文设计是以MCS-51单片机系统为基础的,通过热电阻变送器对热电阻随温度的变化而得到的模拟信号进行采集,连接多路模拟开关实现多路模拟信号的采集,并通过A/D转换器对模拟信号进行数模转换,把转换得到的数字信号按照顺序分别送入单片机或把指定的那路信号送入单片机,通过单片机进行控制操作,通过对单片机的数据存储器的扩展和程序存储器的扩展来提高片内存储器、数据存储器的容量,以便于在单片机的应用中满足单片机在定时器、中断、串行口等方面的要求;本设计是通过LED来实现单片机的现实系统的,通过单片机对多路模拟开关的控制进行多选一,把其中一路的信号经过A/D转换器的转换,在通过单片机把采集到的信号送到LED 电路当中进行显示,此设计中LED显示使用的串行接口来显示的,它是通过人的视觉暂留特性,只观赏感觉是连续点亮的;本文通过单片机报警系统来实现热电阻传感器随测量的温度范围200~700摄氏度,若超出这个温度范围则报警。

基于AT89C51的温度采集与显示系统设计摘要:以AT89C51单片机为核心控制元件介绍了与DS18B20和MAX7219显示驱动组成的温度采集系统的设计方案利用单片机空余I/O口以及上述元件的特性,构成该系统。

通过Proteus进行仿真。

关键词:温度采集,AT89C51,DS18B20,MAX7219目录1、系统概述……………………………………………………………….2、硬件介绍……………………………………………………………….3、软件设计……………………………………………………………….4、仿真结果……………………………………………………………….5、小结…………………………………………………………………….6、参考文献……………………………………………………………….1、系统概述温度传感器选用目前常用的数字温度传感器DS18B20,采用数码LED显示,显示驱动为MAX7219,首先设计系统的总体原理图如下:系统可以简单地分为为5个模块,由外部提供8V-24V直流电源供电。

电源模块将输入8-24V的电源电压转换为5V,为系统中的芯片供电,可以使用7805等常用的三端稳压器芯片;温度传感器采集温度信号,温度传感器有模拟输出和数字输出两种形式,这里选择具有数字输出的DS18B20;单片机是系统的核心,选用AT89C51;系统采用LED数码显示器显示温度值,LED显示屏采用独立的显示驱动芯片MAX7219,单片机将待显示的字符写入MAX7219后,MAX7219将会动态的刷新显示内容,无需占用单片机过多的资源。

尽管DS18B20的分辨率可已达到0.0625°C,但测量精确度为0.5°C,因此设计4位数的LED数码显示管就可以了,显示3位整数,1位小数。

2、硬件介绍:1、数字温度传感器DS18B20DS18B20数字温度计提供9位-24位(二进制)温度读数,以指示器件的温度,数据经过单线接口送入DS18B20或从DS18B20送出,因此从主机CPU到DS18B20仅需要一条DQ。

目录1、课程设计的题目与要求 (2)1.1课程设计题目 (2)1.2课程设计任务与要求 (2)2、课程设计实现的方案 (2)3、模块功能 (2)3.1 温度监控 (2)3.2 显示模块 (2)3.3 报警电路 (2)3.4 无线传送模块 (3)4、温度监控的实现 (3)4.1 DS18B20简介 (3)4.2电路设计 (3)5、显示模块的实现 (4)5.1字符型液晶显示模块 (4)5.2字符型液晶显示模块引脚 (5)5.3字符型液晶显示模块内部结构 (5)6、无线传送模块的实现 (6)6.1无线发送电路 (6)6.2无线接收模块 (6)7、程序设计流程图 (7)8、课程设计体会 (8)9、参考文献 (8)附录1:程序 (9)附录2:实物图 (12)小型多路温湿度采集系统1、课程设计的题目与要求1.1课程设计题目课程设计的题目是小型多路温湿度采集系统。

用于测量掌握多点的温湿度信息。

1.2课程设计任务与要求设计任务:设计并制作一个至少2路的温度采集系统。

设计要求:(1) 测温范围0~100℃;(2) 测温精度±2℃;(3) LED数码管显示,显示方式为点测与巡测(多点测);(4) +5V,±15V外部电源供电;(5) 用1个按键用于显示摄氏度或华氏度切换(6) 设计报警电路,当温度高于一定的温度时就报警;(7) 测温点与控制显示部分拉长距离,即无线测温。

遥测距离100m。

(8) 增加湿度的测量2、课程设计实现的方案采用数字温度传感器DS18B20测量温度,输出信号全数字化。

便于单片机处理及控制,省去传统的测温方法的很多外围电路。

且该芯片的物理化学性很稳定,它能用做工业测温元件,此元件线性度较好。

在0~100摄氏度时,最大线形偏差小于1摄氏度。

DS18B20的最大特点之一采用了单总线的数据传输,由数字温度计DS1820和微控制器AT89S52构成的温度测量装置,它直接输出温度的数字信号,可直接与计算机连接。

这样,测温系统的结构就比较简单,体积也不大,且由于AT89S52可以带多个DS18B20,因此可以非常容易实现多点测量。

轻松的组建传感器网络。

采用温度芯片DS18B20测量温度,可以体现系统芯片化这个趋势。

部分功能电路的集成,使总体电路更简洁,搭建电路和焊接电路时更快。

而且,集成块的使用,有效地避免外界的干扰,提高测量电路的精确度。

用无线遥控PT2272L4和PT2262实现数据的接受与传送。

使用于各种工业遥控,遥测,防盗报警器信号接收,各种家用电器的遥控等。

天线用软导线或其它硬质金属(如拉杆天线),长度为250mm,不能过长也不能过短,否则会影响接收距离。

若使用软导线,请拉直悬空使用,并尽量不要靠近金属物体。

应尽量避免电磁干扰和金属屏蔽。

采用AT89S52八位单片机实现。

单片机软件编程的自由度大,可通过编程实现各种各样的算术算法和逻辑控制。

而且体积小,硬件实现简单,安装方便。

既可以单独对多DS18B20控制工作,还可以与PC机通信。

另外AT89C51在工业控制上也有着广泛的应用,编程技术及外围功能电路的配合使用都很成熟。

3、模块功能本课题所设计的外围电路包括:温度监控、显示模块、报警电路、无线传送模块等电路。

下面将依次对各个模块进行说明。

3.1 温度监控:对温室进行测量,通过温度传感器DS18B20将温度值转换为数字量输出。

3.2 显示模块:用LCD1602立即显示摄氏温度和华氏温度。

3.3 报警电路:当温度越限时报警,对于多路可以知道是哪一路出现温度越限。

3.4 无线传送模块:按键实现两地不同温度值显示的转换,按键值由无线传送,接收到以后实现LCD1602的显示变换。

4、温度监控的实现4.1 DS18B20简介温度芯片DS18B20是Dallas公司生产的一线式数字温度传感器,具有3引脚,小体积封装形式。

测温分辨率可达0.0625℃,被测温度用符号扩展的16位数字量方式串行输出。

测量温度范围为-55℃~+125℃,在-10℃~+85℃范围内,精度为±0.5℃。

其工作电源既可在远端引入,也可采用寄生电源方式产生。

CPU只需一根端口线就能与诸多DS18B20通信,占用微处理器的端口较少,可节省大量的引线和逻辑电路。

由于每一个DS18B20都有唯一系列号,因此多个DS18B20可以存在同一条单总线上。

这允许许多不同地方放置温度灵敏器件。

此特性的应用范围包括环境控制,建筑物、设备或机械内的温度检测,以及过程监控和控制中的温度检测等。

DS18B20有4个主要的数据部件:(1) 64位激光ROM。

64位激光ROM从高位到低位依次为8位CRC、48位序列号和8位家族代码(28H)组成。

(2) 温度灵敏元件。

(3) 非易失性温度报警触发器TH和TL。

可通过软件写入用户报警上下限值。

(4) 配置寄存器。

配置寄存器为高速暂存存储器中的第五个字节。

其中R0、R1:温度计分辨率设置位,其对应四种分辨率如下表所列,出厂时R0、R1置为缺省值:R0=1,R1=1(即12位分辨率),用户可根据需要改写配置寄存器以获得合适的分辨率。

R0 R1 分辨率/bit 最大转换时间/us0 0 9 93.750 1 10 187.51 0 11 3751 1 12 750表 1 分辨率关系表高速暂存存储器由9个字节组成,其分配如表1所示。

当温度转换命令发布后,经转换所得的温度值以二字节补码形式存放在高速暂存存储器的第0和第1个字节。

单片机可通过单线接口读到该数据,读取时低位在前,高位在后,数据格式如表2所示。

对应的温度计算:当符号位S=0时,直接将二进制位转换为十进制;当S=1时,先将补码变为原码,再计算十进制值。

温度LSB 温度MSB TH TL 保留保留计数寄存器计数寄存器8位CRC表2 DS18B20存储器4.2电路设计本系统为多点温度测试。

DS18B20采用外部供电方式,理论上可以在一根数据总线上挂256个DS18B20,但时间应用中发现,如果挂接25个以上的DS18B20仍旧有可能产生功耗问题。

另外单总线长度也不宜超过80m,否则也会影响到数据的传输。

在这种情况下我们可以采用分组的方式,用单片机的多个I/O来驱动多路DS18B20。

在实际应用中还可以使用一个MOSFET将I/O口线直接和电源相连,起到上拉的作用,电路如图1。

在一线制总线上串接多个DS18B20 器件时,需要先发送跳过ROM 指令,将所有传感器都进行一次温度转换,之后通过匹配ROM依次读取每个传感器的温度数据,实现对单I/O 口上的多个DS18B20 器件的操作。

在系统安装及工作之前应将主机逐个与DS1820挂接,以读出其序列号。

其工作过程为:主机发出一个脉冲,待“0”电平大于480μs后,复位DS1820,在DS1820所发响应脉冲由主机接收后,主机再发读ROM命令代码33H,然后发一个脉冲(15μs),并接着读取DS1820序列号的一位。

用同样方法读取序列号的56位。

另外,由于DS1820单线通信功能是分时完成的,遵循严格的时隙概念,系统对DS1820和各种操作必须按协议进行,即:初始化DS18B20(发复位脉冲)→发ROM功能命令→发存储器操作命令→处理数据。

图1 单总线原理图对DS18B20的设计,需要注意以下问题:(1)对硬件结构简单的单线数字温度传感器DS18B20 进行操作,需要用较为复杂的程序完成。

编制程序时必须严格按芯片数据手册提供的有关操作顺序进行,读、写时间片程序要严格按要求编写。

尤其在使用DS18B20 的高测温分辨力时,对时序及电气特性参数要求更高。

(2)有多个测温点时,应考虑系统能实现传感器出错自动指示,进行自动DS18B20 序列号和自动排序,以减少调试和维护工作量。

(3)测温电缆线建议采用屏蔽4芯双绞线,其中一对线接地线与信号线,另一组接VCC 和地线,屏蔽层在源端单点接地。

DS18B20 在三线制应用时,应将其三线焊接牢固;在两线应用时,应将VCC与GND接在一起,焊接牢固。

若VCC脱开未接,传感器只送85℃的温度值。

(4)实际应用时,要注意单线的驱动能力,不能挂接过多的DS18B20,同时还应注意最远接线距离。

另外还应根据实际情况选择其接线拓扑结构。

5、显示模块的实现5.1字符型液晶显示模块图2 液晶面板字符型液晶显示模块是一类专门用于显示字母,数字,符号等的点阵式液晶显示模块。

在显示器件上的电极图型设计,它是由若干个5*7或5*11等点阵符位组成。

每一个点阵字符位都可以显示一个字符。

点阵字符位之间有一空点距的间隔起到了字符间距和行距的作用。

5.2字符型液晶显示模块引脚VSS为地电源,VDD接5V正电源,VL为液晶显示器对比度调整端,接正电源时对比度最弱,接地电源时对比度最高,对比度过高时会产生“鬼影”,使用时可以通过一个10K的电位器调整对比度。

RS为寄存器选择,高电平时选择数据寄存器、低电平时选择指令寄存器。

RW为读写信号线,高电平时进行读操作,低电平时进行写操作。

当RS和RW共同为低电平时可以写入指令或者显示地址,当RS 为低电平RW为高电平时可以读忙信号,当RS为高电平RW为低电平时可以写入数据。

E端为使能端,当E端由高电平跳变成低电平时,液晶模块执行命令。

DB0~DB7为8位双向数据线,BLK和BLA是背光灯电源。

模块引脚如表3。

编号符号引脚说明编号符号引脚说明1 VSS 电源地9 D2 Data I/O2 VDD 电源正极10 D3 Data I/O3 VL 液晶显示偏压信号11 D4 Data I/O4 RS 数据/命令12 D5 Data I/O5 R/W 读/写13 D6 Data I/O6 E 使能信号14 D7 Data I/O7 D0 Data I/O 45 BLA 背光源正级8 D1 Data I/O 16 BLK 背光源负级表3 字符型液晶显示模块引脚5.3字符型液晶显示模块内部结构液晶显示模块WM-C1602N的内部结构如图3分为三部份:一为LCD控制器,二为LCD驱动器,三为LCD显示装置。

图3 LCD1602内部结构图4 液晶接口6、无线传送模块的实现6.1无线发送电路图5 PT2262发射原理图PT2262的发射原理如上图5所示,采用8位地址码和4位数据码的格式。

PT2262的第1~8引脚设置地址为“00000000”,及1~8脚都接地。

第10~13引脚为数据输入端,这四个引脚分别与单片机AT89S51的P2.0~P2.3口相连。

要发送的数据通过单片机AT89S51的P2.0~P2.3口写入PT2262的数据输入管脚10~13。

由于第14脚接地,所以编码启动端一直有效,当PT2262的管脚10~13有输入(有一个为“1”即有编码发出),则输入的4位数据再经过第17脚串行输出通过天线发送出去。