'

列管式换热器的设计和选用的计算步骤

设有流量为m h的热流体,需从温度T1冷却至T2,可用的冷却介质入口温度t1,出口温

度选定为t2。由此已知条件可算出换热器的热流量Q和逆流操作的平均推动力。根据

传热速率基本方程:

当Q和已知时,要求取传热面积A必须知K和则是由传热面积A的大小和换热器结构决定的。可见,在冷、热流体的流量及进、出口温度皆已知的条件下,选用或设计换

热器必须通过试差计算,按以下步骤进行。

◎初选换热器的规格尺寸

◆ 初步选定换热器的流动方式,保证温差修正系数大于,否则应改变流动方式,重

新计算。

◆ 计算热流量Q及平均传热温差△t m,根据经验估计总传热系数K估,初估传热面积A

估。

◆ 选取管程适宜流速,估算管程数,并根据A估的数值,确定换热管直径、长度及排

列。◎计算管、壳程阻力

在选择管程流体与壳程流体以及初步确定了换热器主要尺寸的基础上,就可以计算管、壳程流速和阻力,看是否合理。或者先选定流速以确定管程数N P和折流板间距B再计算压力降是否合理。这时N P与B是可以调整的参数,如仍不能满足要求,可另选壳径再进行计

算,直到合理为止。

◎核算总传热系数

分别计算管、壳程表面传热系数,确定污垢热阻,求出总传系数K计,并与估算时所取用的传热系数K估进行比较。如果相差较多,应重新估算。

◎计算传热面积并求裕度

根据计算的K计值、热流量Q及平均温度差△t m,由总传热速率方程计算传热面积A0,一般应使所选用或设计的实际传热面积A P大于A020%左右为宜。即裕度为20%左右,裕度的

计算式为:

某有机合成厂的乙醇车间在节能改造中,为回收系统内第一萃取塔釜液的热量,用其釜液将原料液从95℃预热至128℃,原料液及釜液均为乙醇,水溶液,其操作条件列表如下:

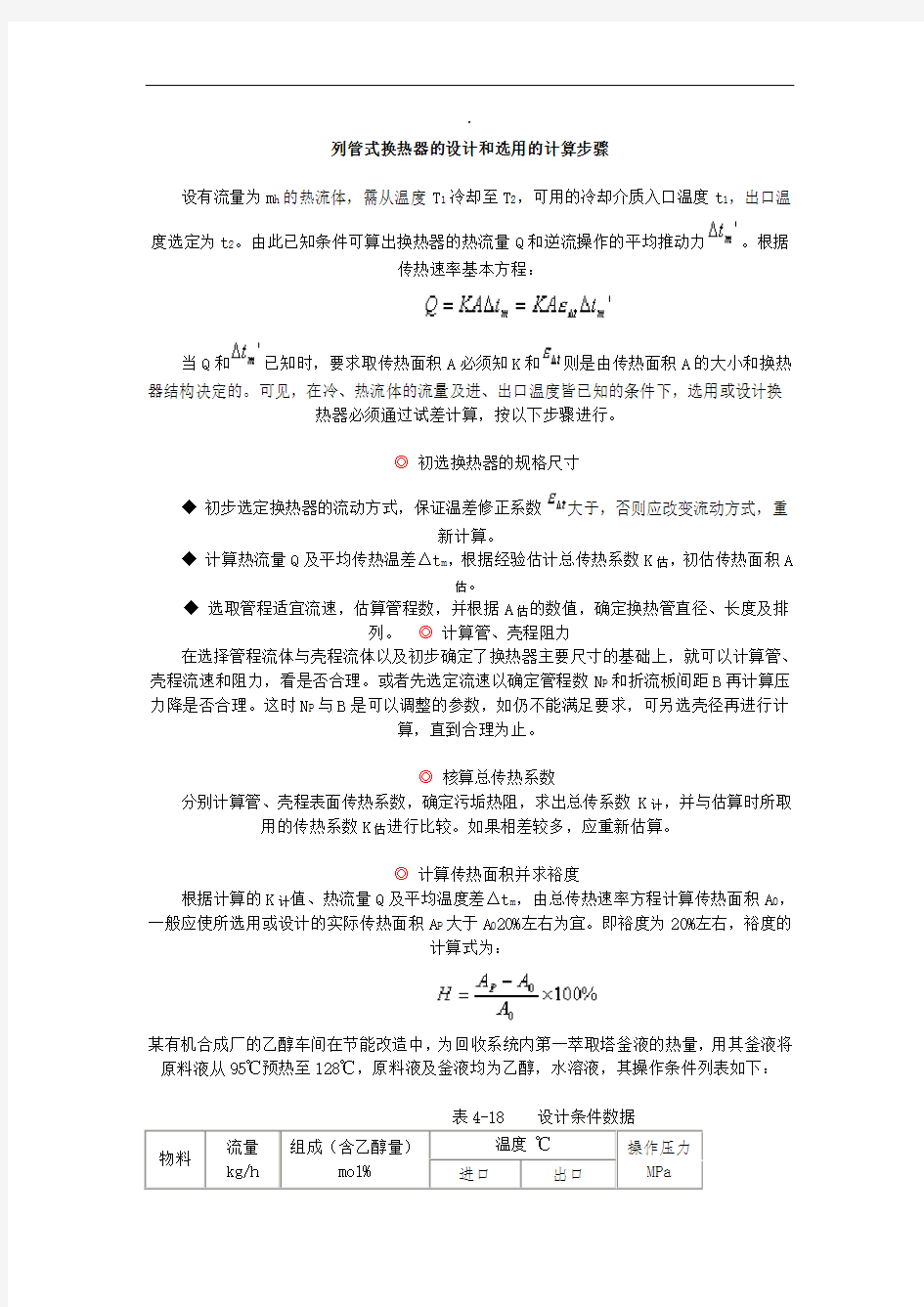

物料流量

kg/h

组成(含乙醇量)

mol%

温度℃操作压力

MPa

进口出口

釜液109779145;

原料液102680795 128

]

试设计选择适宜的列管换热器。

解:

(1)传热量Q及釜液出口温度

a. 传热量Q

以原料液为基准亦计入5%的热损失,按以下步骤求得传热量Q。

平均温度℃

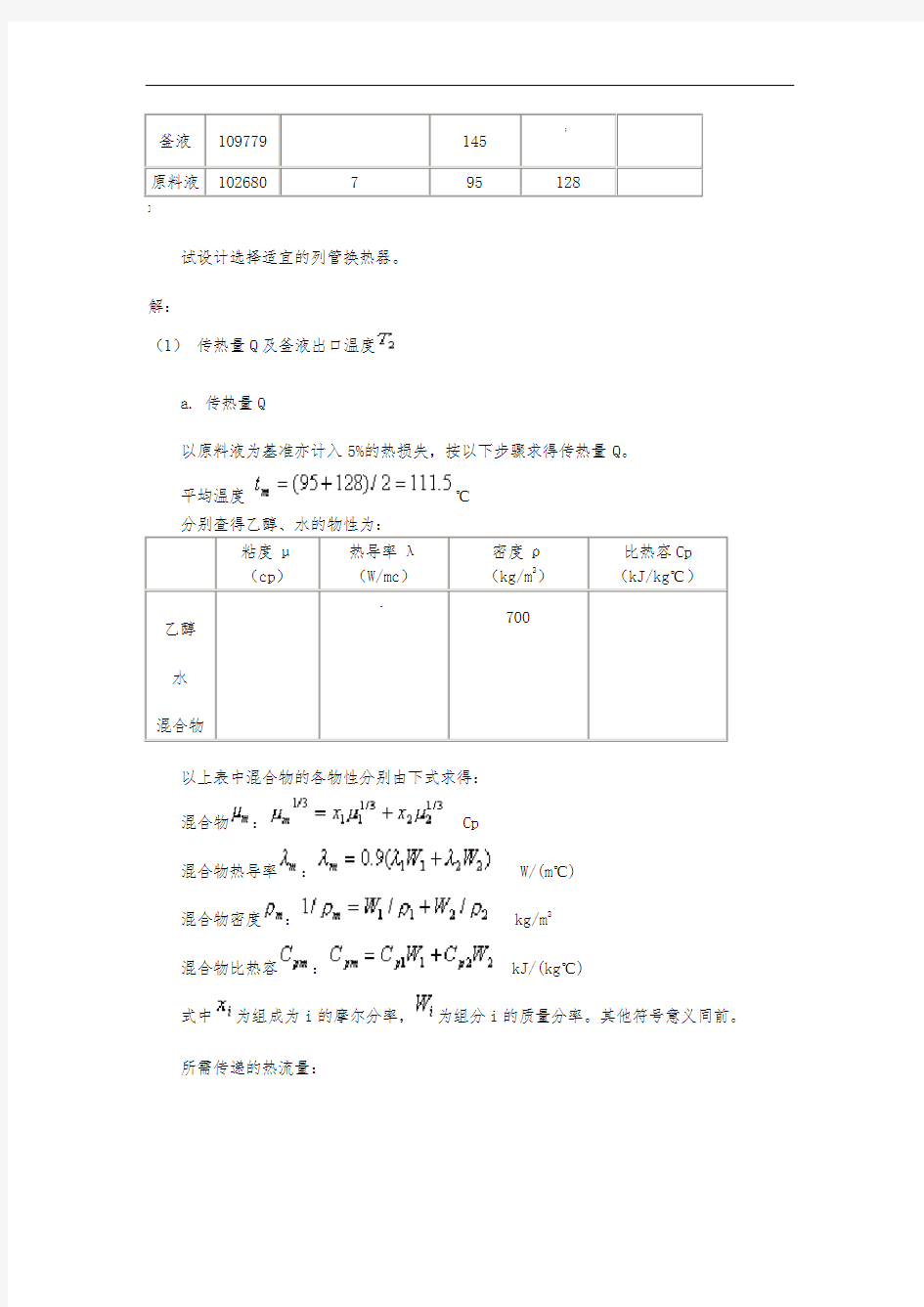

分别查得乙醇、水的物性为:

粘度μ(cp)热导率λ

(W/mc)

密度ρ

(kg/m3)

比热容Cp

(kJ/kg℃)

乙醇水混合物。

700

以上表中混合物的各物性分别由下式求得:

混合物:Cp

混合物热导率:W/(m℃)

混合物密度:kg/m3

混合物比热容:kJ/(kg℃)

式中为组成为i的摩尔分率,为组分i的质量分率。其他符号意义同前。所需传递的热流量:

b. 确定釜液出口温度

假设=113℃,则定性温度为:

℃

由可查得乙醇、水物性,亦由以上推荐公式分别求得釜液的物性为:

粘度μ(cp)热导率λ

(W/mc)

密度ρ

(kg/m3)

$

比热容Cp

(kJ/kg℃)

乙醇

水

釜液

由热流量衡算得:

=113.1℃ (2)换热器壳程数及流程

a. 换热器的课程数

对于无相变的多管程的换热器壳程数的确定,是由工艺条件,即冷、热物流进出口温度,按逆流流动给出传热温差分布图如图4-71所示,采用图解方法确定壳程数。

图解壳程数Ns

—

如图4-71可见,所用水平线数为2,故选取该换热器的壳程为2。其处理办法,或在一壳体内加隔板或选用两个单壳程的换热器,显然后者比较方便。故选用两台相同的换热器。

b. 流程规定

冷、热流体的物性及流量均相近。为减少热损失,先选择热流体(釜液)走管程,冷流体(原料液)走壳程如图4-72所示。

流程示意图

(3)估算传热面积A

a.传热温差

前面已提供了釜液及原料液进出口温度,于是可得:

=17.5℃

在列管式换热器中由于加折流板或多管程,冷、热两流体并非纯逆流,以上应加以校正,其校正系数按以下步骤求得:

由R、P及壳程数查图4-8(2)得:,于是得传热温差校正值为:

℃

b.传热面积A

根据冷、热流体在换热器中有无相变化及其物性等,选取传热系数℃,于是可求所需传热面积A为:

(4)换热器选型

根据传热温差的大小,传热介质的性质以及结垢、清洗要求等条件选择适宜的换热器,为保证传热时流体适宜流动状态,还需估算管程数。

管程热流体(釜液)体积流量:

选用规格钢管,设管内的流速,则:

单管程所需管子根数n:

设单台换热器的传热面积为,则单台传热面积为:

选取管束长l=6m,则管程数为

故应选取管程数为2。根据以上确定的条件,按列管换热器标准系列,初步选取型号为G800-II-16-225固定管板式换热器两台,其主要性能参数如下:

壳体内径800mm

公称直径800mm

公称压力

公称面积225m2

计算面积227m2

管程数 2

管长6000mm

管子规格

排列方式

管间距32mm

管数488根

折流板数18

壳程数1

(5)换热器的核算

按以上数据可分别求出管程和壳程流体流速及雷诺数管程:流通截面积

式中n为总管数。

管内流速

式中-管程流速m/s;

-釜液流速kg/h;

-釜液平均密度;

管内雷诺数

式中-管内直径,m;

-釜液平均粘度,;

壳程:

选折流板间距B=300mm

壳程流通截面积

式中-壳体内径,m;

-管外径,m;

t-管间距,m。

流速

式中-壳程流速m/s;

-原料液平均密度

-原料液流率kg/h。

当量直径

雷诺数

式中-原料液平均粘度

从以上计算结果可知,两流体在换热器中流动均能达到湍流,有利于传热。

a. 管、壳程压力降

①管程压力降

取管壁绝对粗糙度:E=0.2mm

相对粗糙度:

由前面计算已得,故可查得直管壁摩擦系数,于是得单管程压力降为:

回弯压降:

式中-阻力系数

管程总压力降:

校正系数

管程数

串联的壳程数(即串联的换热器数)

②壳程压力降

管束压降

三角形排列:F=

壳程流体摩擦因数

折流板数

折流板缺口压降:

壳程总压力降:

壳程压力降结垢校正系数壳程数

b. 总传热系数K

① 管程传热膜系数

管内雷诺数

普兰特数

管长与管内径比:

式中-釜液平均热容℃);

-釜液平均导热系数℃);

℃)②管外传热膜系数

管外雷诺数

普兰特数

式中-原料液平均热容℃);

-原料液平均粘度;

-原料液平均导热系数℃)

℃)

③污垢及管壁热阻

管壁内外侧污垢热阻均为℃/W

钢管壁热导率℃)

管壁热阻℃)/W ④总传热系数

得℃)

式中-管外污垢℃/W;

-管内污垢℃/W;

b-管壁厚m;

-管壁平均直径m;

传热面积

所选换热器实际传热面积:

换热器传热面裕度:

由校核可知,各项性能符合要求,换热能力可满足生产需求,所选换热器可以采用。

例题

现有一单程列管式换热器,管子尺寸为,管长为,共40根,拟用来将kg/h的苯从30℃加热到70℃,壳程(管外)为120℃饱和水蒸气冷凝水蒸气冷凝

的表面传热系数。考虑管内苯侧污垢热阻,管外侧污垢热阻及热损失均忽略不计,试求:

a. 总传热系数,并判断该换热器是否合用。

b. 若将苯的流量提高20%,并维持其出口温度不变,该换热器是否合用若仍使用上述换热器,则实际操作时苯的出口温度为多少?

c. 在操作过程中,可采取什么措施使苯流量提高20%的出口温度达到原工艺要求,并就一种措施加以定量说明。

已知:管材的热导率

操作范围内苯的物性参数可视为不变:

℃)

解:

a. 设管内的表面传热系数为

则管内

由以上条件可采用以下公式计算空气表面传热系数:

所以

判断合用否?

又℃

热流量

所需换热面积为

则

换热管的实际面积为,则

所以该换热器合用。

b. 若将苯的流量提高20%,则管内表面传热系数将增大,设为

则

此时总传热系数为,则

热流量

此时所须的换热面积为

所以若将苯的流量提高20%,并维持其出口温度不变,则该换热器不合用。

若仍使用上述换热器,设实际操作时苯的出口温度为

则

即

整理得

解得℃

即苯流增加20%,仍用上述换热器时苯的出口温度为℃

c. 在操作过程中,可采取提高加热蒸气压力即提高加热蒸气温度的方法使苯流量提高20%后仍达到原工艺要求。设提压后蒸气的温度为

℃

又℃

解得℃

即加热蒸气温度提高到℃。