绝热工程施工方案

(1)工程概况

本装置保温、保冷、隔音按《石油化工设备和管道隔热技术规范》SH3010-2000执行。本装置中具体使用的绝热材料为复合硅酸铝镁制品和聚氨脂泡沫塑料,保护层材料为铝皮。下面是设备绝热施工中的一些通用规则。(2)材料验收与保管

①用于本工程的绝热材料必须符合设计文件的规定和国家有关的标准,并具

有质量证明文件;当需要变更材料时应取得设计部门的同意。

②绝热材料的质量主要符合以下规定;

i、材料的密度、规格等符合设计文件规定;

ii、对于奥氏体不锈钢制造的设备或者管道其氯离子含量不得大于25ppm;

③保护层材料的质量应该符合以下规定:

i、密度小、强度高,在温度变化以及振动情况下不开裂;

ii、外形美观、整齐、施工方便、使用寿命长、便于拆卸;

iii、保护层的防火性能符合现行的国家有关规定;

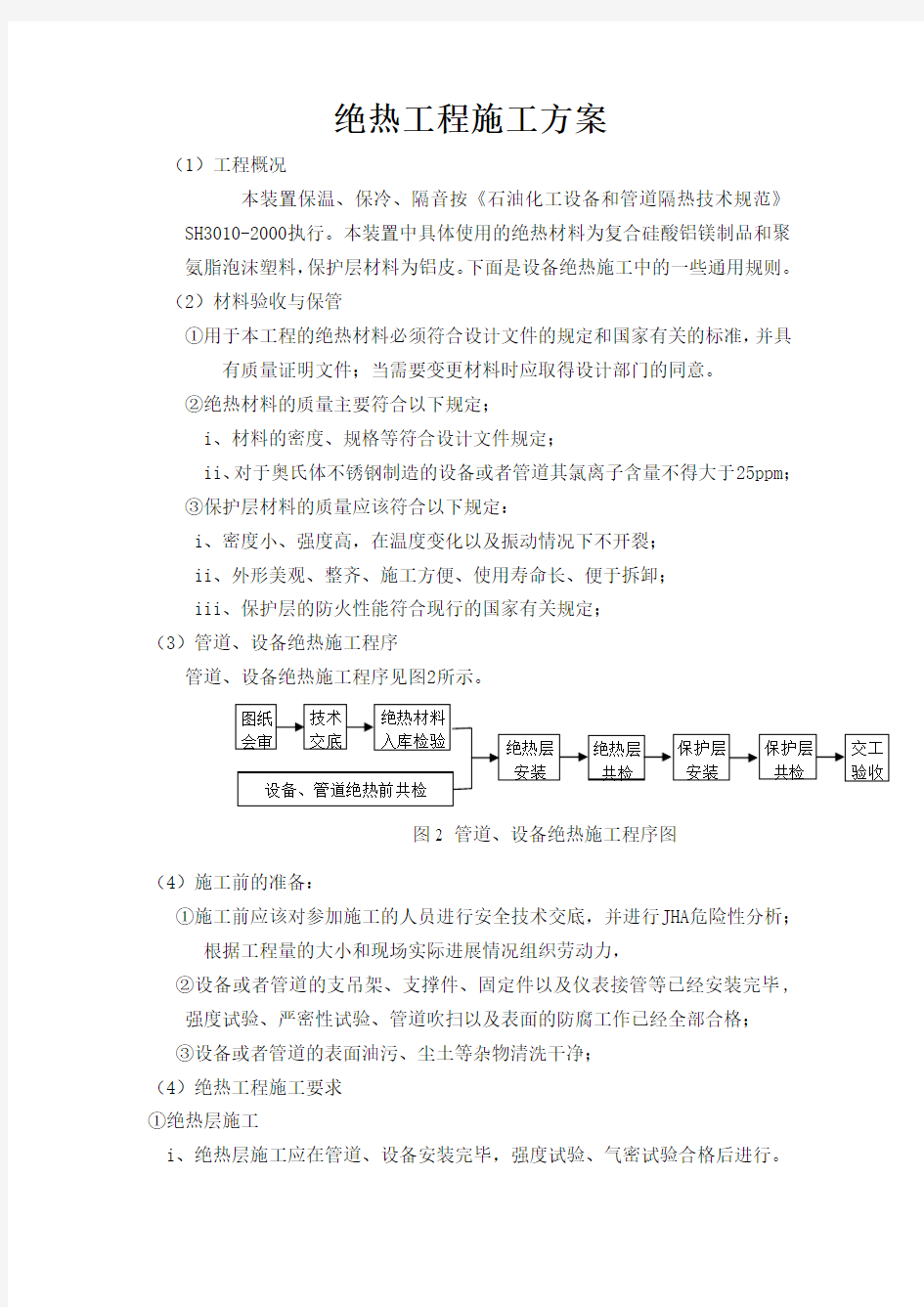

(3)管道、设备绝热施工程序

管道、设备绝热施工程序见图2所示。

图2 管道、设备绝热施工程序图

(4)施工前的准备:

①施工前应该对参加施工的人员进行安全技术交底,并进行JHA危险性分析;

根据工程量的大小和现场实际进展情况组织劳动力,

②设备或者管道的支吊架、支撑件、固定件以及仪表接管等已经安装完毕,

强度试验、严密性试验、管道吹扫以及表面的防腐工作已经全部合格;

③设备或者管道的表面油污、尘土等杂物清洗干净;

(4)绝热工程施工要求

①绝热层施工

i、绝热层施工应在管道、设备安装完毕,强度试验、气密试验合格后进行。

需要进行蒸汽吹扫的管线,宜在吹扫后进行绝热工程的施工。施工前,设备、管道外表面应保持洁净、干燥。

ii、绝热施工前,应将管道及设备焊缝周围没有刷漆的部位补上底漆,并将设备、管道表面清理干净;

iii、对到货的绝热材料认真核对其规格、品种,并仔

细检查其外观质量和几何尺寸,对合格的材料要下

垫上盖,并做好防雨措施;不合格的材料应做退货

处理。

iv、绝热层采用捆扎法施工,绝热层的捆扎时,保温

层应该采用镀锌铁丝,保冷层采用不锈钢丝进行。当设

计有要求时应该根据设计文件的要求进行;每块绝热制

品的捆扎不得少于2道且不可使用螺旋式捆扎;

v、水平管道绝热层的纵缝位置,应布置在管道水平中心线上下45°范围以内,见图3。立式管道绝热层应自下而上进行施工,金属保护层表面应压边、箍紧,不得有脱壳或凹凸不平。保护层表面平面度允许偏差≤5mm,绝热材料厚度允许偏差5%。对超过3m的立管或斜立管道应设置绝热层支撑件,弯头部位绝热层的施工,应将绝热材料加工成虾米腰进行敷设。

vi、设备绝热层施工时,绝热材料制品的纵缝与环缝应互相垂直,设备铭牌周围的绝热层应切割成喇叭口形开口,设备封头的绝热层施工时,应将绝热材料裁剪成瓜片形平铺,使绝热材料紧贴设备表面,并用镀锌钢带进行环向和纵向捆扎。

vii、绝热层施工时同层必须错缝,上下层应压缝,距离≥50mm,绝热材料的拼缝宽度≤5mm,其间用性能相同的材料进行填塞。

viii、带有法兰的设备、管道绝热时,应将法兰一侧留出螺栓长度加25mm的距离暂不保温。

ix、法兰、阀门处的绝热应做成可拆卸式二部分结构

x、保温层厚度大于100㎜,保冷层厚度大于80㎜时应该进行分层施工,分层厚度宜接近。绝热层的对接缝隙应该进行严缝处理,保温缝隙不应该大于5㎜,保冷缝隙不应该大于2㎜。

②保护层施工

i 、保护层施工时应将保护层一端压出凸筋,另一端为直边搭接,搭接长度≥

50mm 50mm

图3 水平管道绝热层的纵缝位置

允

许

范

围

允

许

范

围

50mm(见图4)。

ii、水平管道保护层的纵缝位置应布置在管道水平中心线下方15 45°范围之

内(见图5),立式管道保护及施工时应自下而上进行施工,接缝应上搭下,

弯头部位的保护层采用虾米腰敷设,组装后的弯头内外弧面要圆滑过渡,无

明显棱角。

图5 水平管道保护层的纵缝位置

允许范围

iii、设备筒体的保护层施工时应排版划线,使保护层的纵缝与环缝相互垂直,

整齐划一,设备封头处的保护层裁剪成瓜片形敷设,一边压出凸筋,另一边

为直边搭接并用自攻螺丝固定。

iv、保护层的纵缝与环缝应采用自攻螺丝固定,固定间距为150~200mm,弯

头与直管段搭接处不得加钉固定。

v、施工完的保护层其平整度用1m靠尺检查,偏差应不大于4mm;椭圆度即长

短轴之差不大于10mm。