回转窑煅烧铝矾土项目热工计算与热平衡

基础数据:回转窑规格:Φ2.8x65m

耐火砖厚度200mm

系统最高设计产量:660t/d 铝矾土熟料

热耗:1250kcal/kg熟料

煤的工业分析基本数据:

Qnet=6500kcal/kg

A=12-13%,V=15-18%

铝矾土原料烧失量约:13-15%

目前窑尾废气温度约600度

计算窑尾烟气量、单位产品烟气量;

系统增设预热器后,窑尾废气温度计算值;

(目前入窑原料为常温,加预热器后,入窑物料温度约比废气温度低100-150度计算:

理论燃烧计算:

单位燃料理论空气需求量:Va0=0.241*Qnet/1000 + 0.5

=0.241*6500*4.187/1000+0.5=7.06 Nm3/kg

单位燃料燃烧理论烟气量:V0=0.213* Qnet/1000 +1.65

=0.213*6500*4.187+1.65=7.45 Nm3/kg

实际燃烧计算:

设空气系数a=1.05时,实际空气需用量和实际烟气生成量:

Va =a*Va0 =7.413 Nm3/kg

V =V0+(1-a)Va0 =7.803 Nm3/kg

生产过程燃料消耗量:M =660*1000*1250/6500=126.9吨煤/天

=5.29吨煤/小时

生产过程燃料燃烧空气需用量:V A=5.29*1000*7.413 =39215Nm3/小时

生产过程燃料燃烧产生烟气量:V1 =5.29*1000*7.803 =41278Nm3/小时

吨矾土熟料空气需用量:=39215*24/660=1426 Nm3/吨矾土熟料

吨矾土熟料燃煤烟气量:=41278*24/660=1501Nm3/吨矾土熟料

生产过程铝矾土烧失成份主要为水,按15%计,则铝矾土煅烧产生废气量为:

V2 =660*0.15*1000*22.4/18/24 =5133 Nm3/小时窑尾废气合计:Vt=V1+V2=46411 Nm3/小时

吨矾土熟料烧失烟气量:=5133*24/660=187Nm3/吨矾土熟料

单位产品烟气量:Vp=Vt*24/660=1688 Nm3/吨矾土熟料=1.69 Nm3/kg矾土熟料以上计算忽略机械不完全燃烧和系统漏风。

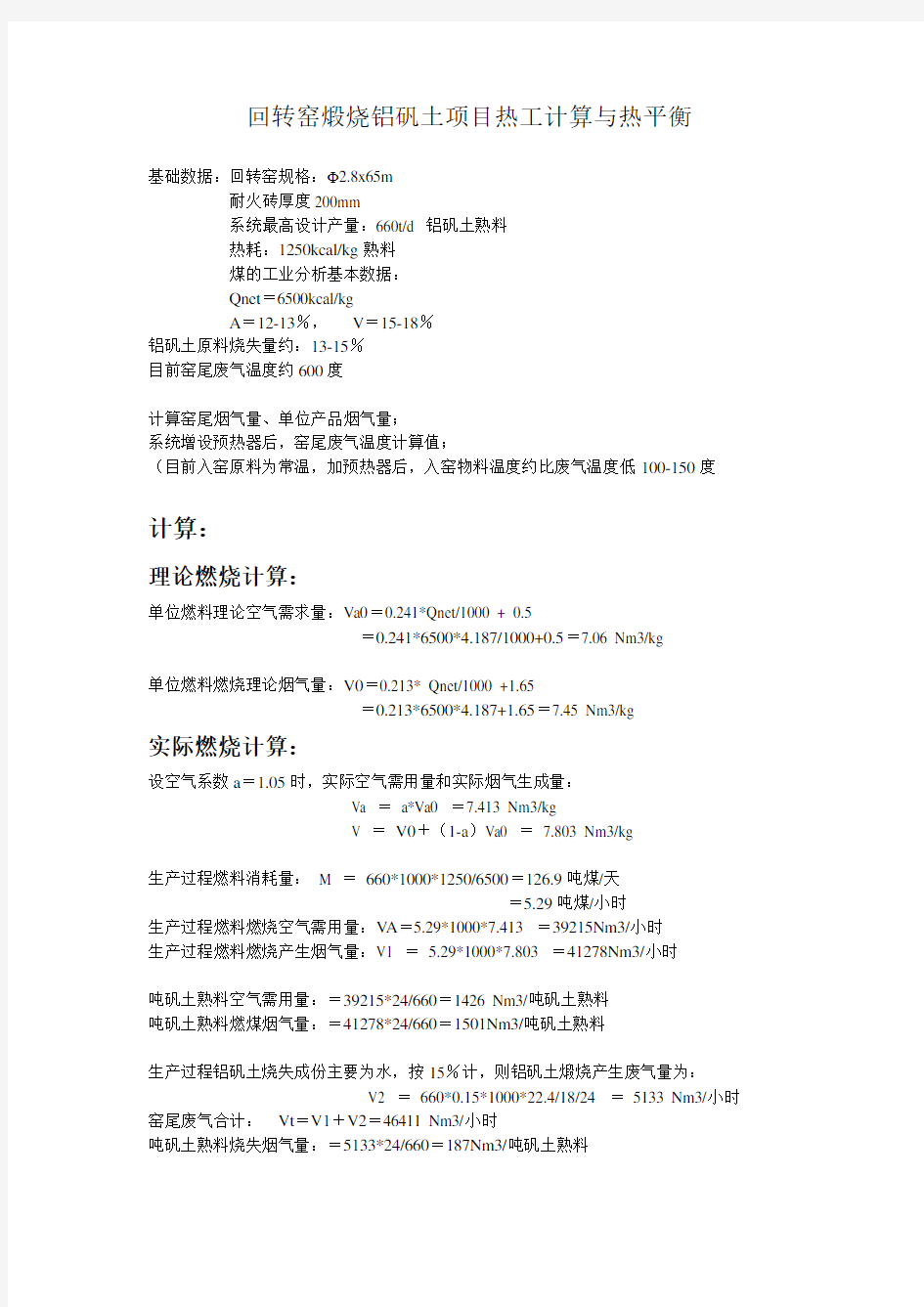

汇总:

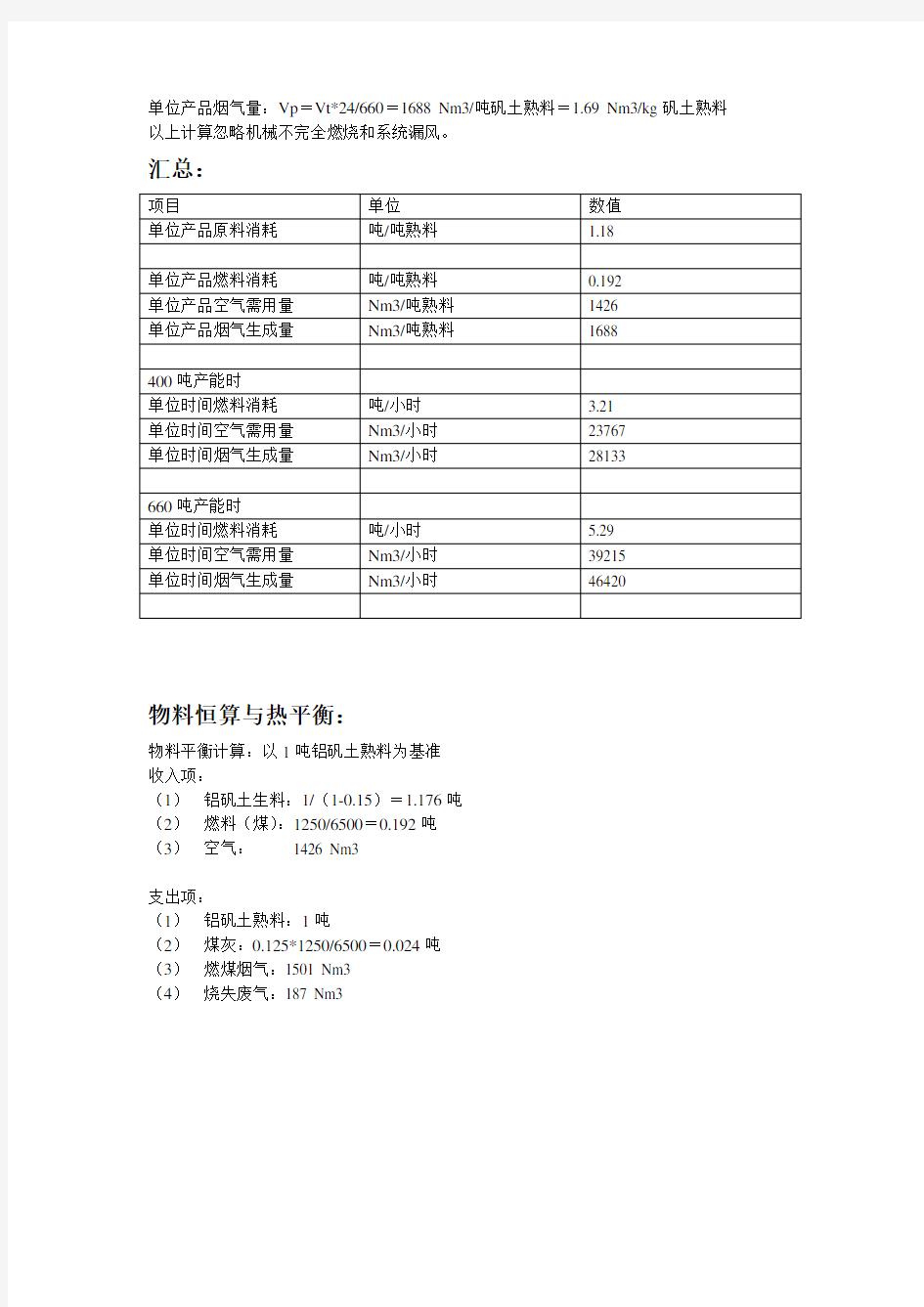

物料恒算与热平衡:

物料平衡计算:以1吨铝矾土熟料为基准

收入项:

(1)铝矾土生料:1/(1-0.15)=1.176吨

(2)燃料(煤):1250/6500=0.192吨

(3)空气:1426 Nm3

支出项:

(1)铝矾土熟料:1吨

(2)煤灰:0.125*1250/6500=0.024吨

(3)燃煤烟气:1501 Nm3

(4)烧失废气:187 Nm3

旧系统热平衡计算:

衡算范围:回转窑窑尾至窑头

衡算基准:以1kg矾土熟料、0摄氏度为基准

单位:kJ/kg矾土熟料

煤灰比热:0.84+0.26*(10^-3)*t kJ/kg度

矾土烧成热:

干空气比热:1.005kJ/kg度20度时密度:1.205kg/m3

1.172kJ/kg度900度时密度:0.301kg/m3

烟气比热: 1.122 kJ/kg度300度时密度:0.617kg/m3

1.214 kJ/kg度600度时密度:0.405kg/m3

1.239 kJ/kg度700度时密度:0.363kg/m3

1.264 kJ/kg度800度时密度:0.330kg/m3

1.290 kJ/kg度900度时密度:0.301kg/m3

一次空气:二次空气=15 :85

熟料出窑温度:1200度

炉体散热:Q=3.14*2.8*65*200*30*4.187=14356720.56kJ/h

原系统每天生产矾土熟料400吨,

折算炉体散热:Q=861.40kJ/kg矾土熟料

新系统热平衡计算:

衡算范围:预热器入口至回转窑窑头

衡算基准:以1kg矾土熟料、0摄氏度为基准

或

一次空气:二次空气=10 :90

表示:当其它热耗相同时,新窑系统燃料消耗为0.177吨/吨矾土熟料

节省燃料量为:0.192-0.177=0.015吨/吨矾土熟料

日节省:0.015*660=9.9吨

物料停留时间:

旧系统矾土熟料在窑内停留时间:

窑容积:0.785*(2.8-2*0.2)^2*65=294m3

填充率:取0.15

有效容积:44.09m3

铝矾土堆积密度:1.8t/m3

窑内物料量:1.8*44.09=79.35t

物料平均停留时间:24*79.35/400=4.76h

采用带预热器的系统后,假设产量增加达660吨/天,物料在回转窑内的停留时间为:

24*79.35/660=2.89h

物料在预热器内的停留时间需要达到4.76-2.89=1.87小时以上

则预热器的容积需要:1.87*660/24=51.43m3

回转窑的发热能力:

产量400吨时,Q=24.229MW;

产量660吨时,Q=40.09MW。

回转窑规格:回转窑规格:Φ2.8x65m 耐火砖厚度200mm

则,截面积为:4.52m2,内表面积为:489.84m2,容积为293.8m2

窑内风速计算:

单位产品燃料消耗不变时(1250kcal/吨产品),计算可得:

400吨产能时,窑内风速为1.73Nm3/m2*s,600度时,风速为5.15m/s;

660吨产能时,窑内风速为2.85Nm3/m2*s,600度时,风速为8.49m/s;

660吨产能时,窑内风速为2.85Nm3/m2*s,900度时,风速为11.41m/s。

若入窑物料全分解,则660吨时,窑内风速可下降为 2.53Nm3/m2*s。900度时,风速为10.12m/s。

干燥过程的物料与热平衡计算 1、湿物料的含水率 湿物料的含水率通常用两种方法表示。 (1)湿基含水率:水分质量占湿物料质量的百分数,用ω表示。 100%?= 湿物料的总质量 水分质量 ω (2)干基含水率:由于干燥过程中,绝干物料的质量不变,故常取绝干物料为基准定义水分含量。把水分质量与绝干物料的质量之比定义为干基含水率,用χ表示。 100%?= 量 湿物料中绝干物料的质水分质量 χ (3)两种含水率的换算关系: χ χ ω+= 1 ω ω χ-= 1 2、湿物料的比热与焓 (1)湿物料的比热m C 湿物料的比热可用加与法写成如下形式: w s m C C C χ+= 式中:m C —湿物料的比热,()C kg J ?绝干物料/k ; s C —绝干物料的比热,()C kg J ?绝干物料/k ; w C —物料中所含水分的比热,取值4、186()C kg J ?水/k (2)湿物料的焓I ' 湿物料的焓I '包括单位质量绝干物料的焓与物料中所含水分的焓。(都就是以0C 为基准)。 ()θθχθχθm s w s C C C C I =+=+='186.4 式中:θ为湿物料的温度,C 。

3、空气的焓I 空气中的焓值就是指空气中含有的总热量。通常以干空气中的单位质量为基准称作比焓,工程中简称为焓。它就是指1kg 干空气的焓与它相对应的水蒸汽的焓的总与。 空气的焓值计算公式为: ()χ1.88t 24901.01t I ++= 或()χχ2490t 1.881.01I ++= 式中;I —空气(含湿)的焓,绝干空气kg/kg ; χ—空气的干基含湿量,绝干空气kg/kg ; 1、01—干空气的平均定压比热,K ?kJ/kg ; 1、88—水蒸汽的定压比热,K ?kJ/kg ; 2490—0C 水的汽化潜热,kJ/kg 。 由上式可以瞧出,()t 1.881.01χ+就是随温度变化的热量即显热。而χ2490则就是0C 时kg χ水的汽化潜热。它就是随含湿量而变化的,与温度无关,即“潜热”。 4、干燥系统的物料衡算 干燥系统的示意图如下: (1)水分蒸汽量W 按上述示意图作干燥过程中的0水量与物料平衡,假设干燥系统中无物料损失,则: 2211χχG LH G LH +=+ 水量平衡 G 1

物料平衡计算公式 This model paper was revised by the Standardization Office on December 10, 2020

物料平衡计算公式: 每片主药含量 理论片重= 测得颗粒主药百分含量 1.原辅料粉碎、过筛的物料平衡 物料平衡范围: %~100 % 物料平衡= %100?+a c b a-粉筛前重量(kg) b-粉筛后重量(kg) c-不可利用物料量(kg) 2.制粒工序的物料平衡 物料平衡范围: %~ % 制粒工序的物料平衡= a d c b ++×100% 制粒工序的收率=a b ×100% a-制粒前所有原辅料总重(kg) b-干颗粒总重(kg) c-尾料总重(kg) d-取样量(kg) 3.压片工序的物料平衡范围: %~ % 压片工序的物料平衡=a d c b ++×100% 压片工序的收率=a b ×100%

a-接收颗粒重量(kg) b-片子重量(kg) c-取样重量(kg) d-尾料重量(kg) 4.包衣工序的物料平衡 包衣工序的物料平衡范围: %~ % 包衣工序的物料平衡 = b a e d c +++ 包衣工序的收率 = b a c + a-素片重量(kg) b-包衣剂重量(kg) c- 糖衣片重量(kg) d-尾料重量(kg) e-取样量(kg) 5.内包装工序物料平衡 内包装工序物料平衡范围: %~ % 包材物料平衡=%100?++++A a d c b B a- PTP 领用量(kg) b- PTP 剩余量(kg) A- PVC 领用量(kg) B- PVC 剩余量(kg) c-使用量(kg) d- 废料量(kg) 片剂物料平衡=%100?++a d c b a :领用量(Kg) b :产出量(Kg) c :取样量(Kg) d :废料量(Kg) 6.外包装工序的物料平衡

高炉冶炼综合计算 1.1概述 组建炼铁车间(厂)或新建高炉,都必须依据产量以及原料和燃料条件作为高炉冶炼综合计算包括配料计算、物料平衡计算和热平衡计算。从计算中得到原料、燃料消耗量及鼓风消耗量等,得到冶炼主要产品(除生铁以外)煤气及炉渣产生量等基本参数。以这些参数为基础作炼铁车间(厂)或高炉设计。 计算之前,首先必须确定主要工艺技术参数。对于一种新的工业生产装置,应通过实验室研究、半工业性试验、以致于工业性试验等一系列研究来确定基本工艺技术参数。高炉炼铁工艺已有200余年的历史,技术基本成熟,计算用基本工艺技术参数的确定,除特殊矿源应作冶炼基础研究外,一般情况下都是结合地区条件、地区高炉冶炼情况予以分析确定。例如冶炼强度、焦比、有效容积利用系数等。 计算用的各种原料、燃料以及辅助材料等必须作工业全分析,而且将各种成分之总和换算成100%,元素含量和化合物含量要相吻合。 将依据确定的工艺技术参数、原燃料成分计算出单位产品的原料、燃料以及辅助材料的消耗量,以及主、副产品成分和产量等,供车间设计使用。配料计算也是物料平衡和热平衡计算的基础。 依据质量守恒定律,投入高炉物料的质量总和应等于高炉排出物料的质量总和。物料平衡计算可以验证配料计算是否准确无误,也是热平衡计算的基础。物料平衡计算结果的相对误差不应大于0.25%。 常用的热平衡计算方法有两种。第一种是根据热化学的盖斯定律,即按入炉物料的初态和出炉物料的终态计算,而不考虑炉内实际反应过程。此法又称总热平衡法。它的不足是没有反应出高炉冶炼过程中放热反应和吸热反应所发生的具体空间位置,这种方法比较简便,计算结果可以判断高炉冶炼热工效果,检查配料计算各工艺技术参数选取是否合理,它是经常采用的一种计算方法。 第二种是区域热平衡法。这种方法以高炉局部区域为研究对象,常将高炉下部直接还原区域进行热平衡计算,计算其中热量的产生和消耗项目,这比较准确地反应高炉下部实际情况,可判断炉内下部热量利用情况,以便采取相应的技术措施。该计算比较复杂。要从冶炼现场测取大量工艺数据方可进行。 1.2配料计算 一.设定原料条件 1、矿石成分: 表 1-1原料成分,%

炼钢过程的物料平衡与热平衡计算 炼钢过程的物料平衡与热平衡计算是建立在物质与能量守恒的基础上。其主要目的是比较整个冶炼过程中物料、能量的收入项和支出项,为改进操作工艺制度,确定合理的设计参数和提高炼钢技术经济指标提供某些定量依据。应当指出,由于炼钢系复杂的高温物理化学过程,加上测试手段有限,目前尚难以做到精确取值和计算。尽管如此,它对指导炼钢生产和设计仍有重要的意义。 本章主要结合实例阐述氧气顶吹转炉和电弧炉氧化法炼钢过程物料平衡和热平衡计算的基本步骤和方法,同时列出一些供计算用的原始参考数据。 1.1 物料平衡计算 (1)计算所需原始数据。基本原始数据有:冶炼钢种及其成分(表1);金属料—铁水和废钢的成分(表1);终点钢水成分(表1);造渣用溶剂及炉衬等原材料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其它工艺参数(表4). ①本计算设定的冶炼钢种为H15Mn。 ②[C]和[Si]按实际生产情况选取;[Mn]、[P]和[S]分别按铁水中相应成分含量的30%、10%和60%留在钢水中设定。 表2 原材料成分

①10%C与氧生产CO2 表4 其它工艺参数设定值 收入项有:铁水、废钢、溶剂(石灰、萤石、轻烧白云石)、氧气、炉衬蚀损、铁合金。 支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。 (3)计算步骤。以100kg铁水为基础进行计算。 第一步:计算脱氧和合金化前的总渣量及其成分。 总渣量包括铁水中元素氧化、炉衬蚀损和加入溶剂的成渣量。其各项成渣量分别列于表5、6和7。总渣量及其成分如表8所示。 第二步:计算氧气消耗量。 氧气实际消耗量系消耗项目与供入项目之差,详见表9。 ①由CaO还原出的氧量,消耗的CaO量=0.013×56/32=0.023kg

回转窑系统热平衡计算 1 热平衡计算基准、范围及原始数据 1.1 热平衡计算基准 物料基准:一般以1kg 熟料为基准; 温度基准:一般以0℃为基准; 1.2 热平衡范围 热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。因此一般选回转窑加窑尾预热分解系统作为平衡范围。 1.3 原始数据 根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。计算结果是否符合实际情况,主要取决于所选用的数据是否合理。对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。 2 物料平衡与热量平衡 计算方法与步骤说明于下: 窑型:预分解窑 基准:1kg 熟料;0℃ 平衡范围:窑+预热器系统 根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。 图1 物料平衡图 图2 热量平衡图

2.1 物料平衡计算 2.1.1 收入项目 (1)燃料消耗量 m r (kg/kg 熟料) 设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。 (2)入预热器物料量 ① 干生料理论消耗量 s ar r gsL 100100L a A m m --= 式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。 ② 入窑回灰量和飞损量 ηfh yh m m = )1(fh Fh η-=m m 式中,m yh —入窑回灰量,kg/kg 熟料;m fh —出预热器飞灰量,kg/kg 熟料;m Fh —出收尘器飞灰损失量,kg/kg 熟料;η—收尘器、增湿塔综合收尘效率,%。 ③ 考虑飞损后干生料实际消耗量 s fh Fh gsL gs 100100L L m m m --?+= 式中,m gs —考虑飞损后干生料实际消耗量,kg/kg 熟料;L fh —飞灰烧失量,%。 ④ 考虑飞损后生料实际消耗量 s gs s 100100W m m -?= 式中,m s —考虑飞损后生料实际消耗量,kg/kg 熟料;W s —生料中水分含量,%。 ⑤ 入预热器物料量 yh s m m +=入预热器物料量(kg/kg 熟料) (3)入窑系统空气量 ① 燃料燃烧理论空气量 )O 0.033(S 0.267H 0.089C ar ar ar ar LK -++='V LK LK 293.1V m '='

钼精矿焙烧回转窑热平衡测试与分析 【摘要】本文以某公司钼精矿焙烧回转窑作为测试对象进行热工测试和热平衡计算,由此了解钼精矿焙烧回转窑的能量利用情况。通过分析结果提出了优化设计以及节能建议,以达到高产低耗的目的。 【关键词】钼精矿回转窑;热工测试;热平衡计算 0 引言 钼精矿回转窑内反应过程十分复杂,既有物料内部的物理化学反应,又有窑内气体流动、燃料燃烧和传热,且影响窑内热工过程的因素很多[1-3],若要改进回转窑设计,优化焙烧工艺操作,都必须借助回转窑的热量平衡和物料平衡来进行评估,因此需要对回转窑的热工过程进行综合测试。通过对回转窑的热工测定,我们可以了解回转窑的物料烧损和能量利用状况,编制相应的热平衡表,再对测试结果进行分析,结合回转窑的热工操作、窑体结构等具体情况,可以从中得到有价值的节能经验并提出节能措施。 1 热工测试 1.1 测定对象的确定 2 热平衡计算 本次热工测试中热平衡测定与计算方法以《中华人民共和国有色金属行业标准》YS/T124-1.1-94《回转窑热平衡测定与计算方法》为依据,并根据测试窑的特点进行了适当调整。 2.2.4 窑门溢气散热 2.2.5 其他热损失 3 热平衡测定结果分析与建议 由热平衡计算可知,此回转窑实际回收率为96%,燃料消耗量为93.75kg/h,单位产品燃料消耗耗为275kg/吨矿,绝大部分支出项热量由烟气及窑体散热带出,该回转窑在节能降耗方面上还有很大潜力可挖。 通过热平衡计算,揭示了钼精矿回转窑的热量分配情况,在热量支出项中: 3.1 出窑物料带走的热量 焙烧物料的出窑温度为776℃,这部分热量占到了总支出的3.2%,回收这部

钢铁冶金专业设计资料 (炼铁、炼钢) 本钢工学院冶化教研室 二00三年八月

第一章物料平衡与热平衡计算 物料平衡和热平衡计算是氧气顶吹转炉冶炼工艺设计的一项基本的计算,它是建立在物质和能量不灭定律的基础上的。它以转炉作为考察对象,根据装入转炉内或参与炼钢过程的全部物料数据和炼钢过程的全部产物数据,如图1—1-1所示的收入项数据和支出项数据,来进行物料的重量和热平衡计算.通过计算,可以定量地掌握冶炼工重要参数,做到“胸中有数”.对指导生产和分析研究改进冶炼工艺,设计转炉炼钢车间等均有其重要意义.由于转炉炼钢过程是一个十分复杂的物理化学过程,很显然,要求进行精确的计算较为困难,特别是热平衡,只能是近似计算,但它仍然有十分重要的指导意义。 物料平衡和热平衡计算,一般可分为两面种方案.第一种方案是为了设计转炉及其氧枪设备以及相应的转炉炼钢车间而进行的计算,通常侧重于理论计算,特别是新设计转炉而无实际炉型可以参考的情况下;另一种方案是为了校核和改善已投产的转炉冶炼工艺参数及其设备参数或者采用新工艺新技术等,而由实测数据进行的计算,后者侧重于实测.本计算是采用第一种方案。 目前,我国顶吹转炉所采用的生铁基本上为低磷的(0.10~0。40%)和中磷的(0.40~1。00%)两种,对这两种不同含磷量生铁的冶炼工艺制度也不相同。因此,下面以50吨转炉为例,分别就低磷生铁和高磷生铁两种情况,进行物料平衡和热平衡计算. 1.1原始数据

1。1.1铁水成分及温度 表1—1—1 1.1.2原材料成分

资料内容仅供您学习参考,如有不当之处,请联系改正或者删除 2 / 56 表1-1—2原材料成分

氧气转炉炼钢物料平衡计算与热平衡计算 1物料平衡计算 1.1计算原始数据 基本原始数据铁水和废钢成分、终点钢水成分(表1);造渣用溶剂及炉衬等原材料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其他工艺参数(表4) 表合金成分及其回收率 2

表 其他工艺参数设定值 1.2物料平衡基本项目: 收入项目:收入量=铁水+废钢+溶剂+氧气+炉衬蚀损+合金 支出项目:支出量=钢水+炉渣+烟尘+渣中铁珠+炉气+喷溅。 1.3计算步骤 以100kg铁水为基础进行计算。 第一步:计算脱氧和合金化前的总渣量及其成分。 总渣量包括铁水中元素氧化,炉衬蚀损和加入溶剂的成渣量。其各项成渣量分别列于表5 表7。总渣量及其成分如表8所示。 第二步:计算氧气消耗量。 氧气实际消耗量系消耗项目与供入项目之差。见表9.

表 铁水中元素的氧化产物及其成渣量 表炉衬蚀损的成渣量 石灰加入量计算如下:由表7-5—表7-7可知,渣中已含(CaO) =-0.014+0.004+0.002+0.910=0.902kg ;渣中已含(SiO2) =1.50+0.009+0.028+0.020=1.557kg。因设定的终渣碱度 R=3.5 ,故石灰加入量为:[R E Q(SiO2)- E Q(CaO)]/[3 (CaO 石灰)-R )]=(3.5X 1.557-0.902)/ (88%-3.5 X 2.5%)=5.73kg。 X3 (SiO 2石灰 由CaO还原岀来的氧量,计算方法同表 5的注

表 总渣量及成分 ① 由表 1-8 知,除 FeO 和 Fe 2O 3 外的渣量 6.799+1.724+1.052+0.137+0.63+0.44+0.63+0.028=11.56kg 而终渣刀 w (FeO) =15% (表 1-4),故渣的总量 11.56-86.75%=13.326kg 。 ② 所以,w (FeO) =13.326 X 8.25%=1.099kg ③ w(Fe 2O 3)= 13.066 X 5%-0.033-0.005-0.008=0.620kg 表9实际耗氧量 2

钢铁冶金专业设计资料(炼铁、炼钢) 本钢工学院冶化教研室 二00三年八月

第一章物料平衡与热平衡计算 物料平衡和热平衡计算是氧气顶吹转炉冶炼工艺设计的一项基本的计算,它是建立在物质和能量不灭定律的基础上的。它以转炉作为考察对象,根据装入转炉或参与炼钢过程的全部物料数据和炼钢过程的全部产物数据,如图1-1-1所示的收入项数据和支出项数据,来进行物料的重量和热平衡计算。通过计算,可以定量地掌握冶炼工重要参数,做到“胸中有数”。对指导生产和分析研究改进冶炼工艺,设计转炉炼钢车间等均有其重要意义。由于转炉炼钢过程是一个十分复杂的物理化学过程,很显然,要求进行精确的计算较为困难,特别是热平衡,只能是近似计算,但它仍然有十分重要的指导意义。 物料平衡和热平衡计算,一般可分为两面种方案。第一种方案是为了设计转炉及其氧枪设备以及相应的转炉炼钢车间而进行的计算,通常侧重于理论计算,特别是新设计转炉而无实际炉型可以参考的情况下;另一种方案是为了校核和改善已投产的转炉冶炼工艺参数及其设备参数或者采用新工艺新技术等,而由实测数据进行的计算,后者侧重于实测。本计算是采用第一种方案。 目前,我国顶吹转炉所采用的生铁基本上为低磷的(0.10~0.40%)和中磷的(0.40~1.00%)两种,对这两种不同含磷量生铁的冶炼工艺制度也不相同。因此,下面以50吨转炉为例,分别就低磷生铁和高磷生铁两种情况,进行物料平衡和热平衡计算。 1.1原始数据 1.1.1铁水成分及温度 表1-1-1 1.1.2原材料成分

表1-1-2 原材料成分 表2-1-1铁水成分与温度 转炉冶炼钢种常为普通碳素钢和低合金钢,在此以要求冶炼BD3钢考虑,其成分见表2-1-3

片剂物料平衡的计算 (1)整粒终混平衡的计算 A=总投料量(kg) B=合格颗粒量(kg) C=不合格颗粒量(kg) D=取样量(kg) B + C + D 平衡= --------------------×100% 应为95%~102% A (2)整粒终混得率的计算 得率=B/A×100% (3)压片平衡的计算 A=合格颗粒重量(kg) B=不合格品重量(kg) C=合格片重量(kg) D=取样量(kg) B + C + D 平衡=------------------×100% 应为95%~100% A (4)压片得率的计算 得率=C/A×100% (5)包装平衡的计算 A:领取素片重量(kg) B:包装数量(片) C:平均片重(kg) D:内包装不合格品量(kg) E:外包装不合格品量(kg)

平衡=(B×C÷1000+D+E)/A×100% 应为95%~102%(6)包装得率的计算 得率=(B×C÷1000)/A×100% (7)批平衡的计算 A:总投料量(kg) B:包装数量(片) C:制粒不合格品量(kg) D:制粒取样量(kg) E:压片不合格品量(kg) F:压片取样量(kg) G:内包装不合格品量(kg) H:外包装不合格品量(kg) B×平均片重÷1000+C+D+E+F+G+H 平衡=-------------------------------- ×100% (应为95%~102%) A (8)批得率的计算 得率=B×平均片重÷1000/A×100% (9)内包材平衡的计算 A:使用量(kg) B:合格药板数量(板) C:不合格药板数量(板) D:未冲裁报废铝箔(米) E:铝塑板的宽(米)

水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念 熟料烧成综合能耗 comprehensive energy consumption of clinker burning 熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg)。 熟料烧成热耗 heat consumption of clinker burning 熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg)。 回转窑系统热效率 heat efficiency of rotary kiln system 回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。 根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。窑的主要设备情况及热平衡测定结果记录表参见附录A。 熟料形成热的理论计算方法参见附录B 4.1.6.2 水泥回转窑物料平衡 物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。 物料基础:1kg熟料 1.收入部分 (1)燃料消耗量 1)固体或液体燃料消耗量

+= yr Fr r sh M M m M …………………………(4-1) 式中: m r ——每千克熟料燃料消耗量,单位为kg/kg ; M yr ——每小时如窑燃料量,单位为kg/h ; M Fr ——每小时入分解炉燃料量,单位为kg/h ; M sh ——每小时熟料产量,单位为kg/h 。 2) 气体燃料消耗量 ρ= ?r r r sh V m M …………………………………(4-2) 式中: V y ——每小时气体燃料消耗体积,单位为Nm 3/h ; ρr ——气体燃料的标况密度,单位为kg/Nm 3。 ρρρρρρρρ?+?+?+?+?+?+?= 2 2 2 2 2 22O 222O C 100 m m CO CO m m C H H N H O r CO CO H H N H O ………………………………………………………………………………………………… (4-3) 式中: CO 2、CO 、O 2、C m H m 、H 2、N 2、H 2O ——气体燃料中各成分的体积分数,以百分数表示(%); ρ2 CO 、ρCO 、ρ2 O 、ρm m C H 、ρ2H 、ρ2N 、ρ2 H O ——各成分的标况密度,单位为 kg/m 3N,参见附录C 。

物料平衡计算公式: 每片主药含量 理论片重= 测得颗粒主药百分含量 1.原辅料粉碎、过筛的物料平衡 物料平衡范围:97.0 %~100 % 物料平衡= %100?+a c b a-粉筛前重量(kg) b-粉筛后重量(kg) c-不可利用物料量(kg) 2.制粒工序的物料平衡 物料平衡范围:98.0 %~104.0 % 制粒工序的物料平衡= a d c b ++×100% 制粒工序的收率=a b ×100% a-制粒前所有原辅料总重(kg) b-干颗粒总重(kg) c-尾料总重(kg) d-取样量(kg) 3.压片工序的物料平衡范围:97.0 %~100.0 % 压片工序的物料平衡= a d c b ++×100% 压片工序的收率=a b ×100% a-接收颗粒重量(kg) b-片子重量(kg) c-取样重量(kg) d-尾料重量(kg) 4.包衣工序的物料平衡 包衣工序的物料平衡范围:98.0 %~100.0 % 包衣工序的物料平衡 = b a e d c +++ 包衣工序的收率 = b a c +

a-素片重量(kg) b-包衣剂重量(kg) c-糖衣片重量(kg) d-尾料重量(kg) e-取样量(kg) 5.内包装工序物料平衡 内包装工序物料平衡范围:99.5 %~100.0 % 包材物料平衡=%100?++++A a d c b B a- PTP 领用量(kg) b- PTP 剩余量(kg) A- PVC 领用量(kg) B- PVC 剩余量(kg) c-使用量(kg) d-废料量(kg) 片剂物料平衡=%100?++a d c b a :领用量(Kg) b :产出量(Kg) c :取样量(Kg) d :废料量(Kg) 6.外包装工序的物料平衡 包装材料的物料平衡范围:100% 包装材料物料平衡=%100?+++e a d c b e-上批结存 a-领用量 b-使用量 c-剩余量 d-残损量 7.生产成品率 成品率范围:90%~102% 片剂收率= %100?++a d c b a-计划产量 b-入库量 c-留样量 d-取样量

水泥工业窑热能平衡 4.1.6.1 水泥工业窑热能平衡的基本概念 熟料烧成综合能耗 comprehensive energy consumption of clinker burning 熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg)。 熟料烧成热耗 heat consumption of clinker burning 熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg)。 回转窑系统热效率 heat efficiency of rotary kiln system 回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。 根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。窑的主要设备情况及热平衡测定结果记录表参见附录A。 熟料形成热的理论计算方法参见附录B 4.1.6.2 水泥回转窑物料平衡 物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。 物料基础:1kg熟料 1.收入部分

(1)燃料消耗量 1)固体或液体燃料消耗量 +=yr Fr r sh M M m M ………………………… (4-1) 式中: m r ——每千克熟料燃料消耗量,单位为kg/kg ; M yr ——每小时如窑燃料量,单位为kg/h ; M Fr ——每小时入分解炉燃料量,单位为kg/h ; M sh ——每小时熟料产量,单位为kg/h 。 2) 气体燃料消耗量 ρ=?r r r sh V m M …………………………………(4-2) 式中: V y ——每小时气体燃料消耗体积,单位为Nm 3/h ; ρr ——气体燃料的标况密度,单位为kg/Nm 3。 ρρρρρρρρ?+?+?+?+?+?+?= 2 2 2 2 2 22O 222O C 100 m m CO CO m m C H H N H O r CO CO H H N H O

回转窑系统热平衡计算 1 热平衡计算基准、范围及原始数据 1.1 热平衡计算基准 物料基准:一般以1kg熟料为基准; 温度基准:一般以0℃为基准; 1.2 热平衡范围 热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。因此一般选回转窑加窑尾预热分解系统作为平衡范围。 1.3 原始数据 根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。计算结果是否符合实际情况,主要取决于所选用的数据是否合理。对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。 2 物料平衡与热量平衡 计算方法与步骤说明于下: 窑型:预分解窑 基准:1kg熟料;0℃ 平衡范围:窑+预热器系统 根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。 图1 物料平衡图图2 热量平衡图

2.1 物料平衡计算 2.1.1 收入项目 (1)燃料消耗量 m r (kg/kg 熟料) 设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。 (2)入预热器物料量 ① 干生料理论消耗量 s ar r gsL 100100L a A m m --= 式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。 ② 入窑回灰量和飞损量 ηfh y h m m = )1(fh Fh η-=m m 式中,m yh —入窑回灰量,kg/kg 熟料;m fh —出预热器飞灰量,kg/kg 熟料;m Fh —出收尘器飞灰损失量,kg/kg 熟料;η—收尘器、增湿塔综合收尘效率,%。 ③ 考虑飞损后干生料实际消耗量 s fh Fh gsL gs 100100L L m m m --?+= 式中,m gs —考虑飞损后干生料实际消耗量,kg/kg 熟料;L fh —飞灰烧失量,%。 ④ 考虑飞损后生料实际消耗量 s gs s 100100W m m -?= 式中,m s —考虑飞损后生料实际消耗量,kg/kg 熟料;W s —生料中水分含量,%。 ⑤ 入预热器物料量 y h s m m +=入预热器物料量(kg/kg 熟料) (3)入窑系统空气量 ① 燃料燃烧理论空气量 )O 0.033(S 0.267H 0.089C ar ar ar ar LK -++='V LK LK 293.1V m '='

一、物料平衡计算 (1) 1、计算所需原始数据 (1) 2、物料平衡基本项目 (2) 3、计算步骤 (2) 二、热平衡计算 (9) 1、计算热收入Q s (9) 2、计算热支出Q z (11) 三、电弧炉炉型及主要参数 (12) 参考文献 (15)

一、物料平衡计算 1、计算所需原始数据 基本原始数据:冶炼钢种及成分(见表1);原材料成分(见2);炉料中元素烧损率(见表3);其他数据(见表4) 表1 冶炼钢种及其成分 钢种 成分(%) 备注C Si Mn P S Cr Fe GCr9 1.00~ 1.10/1.05 0.15~ 0.35/0.25 0.20~0.40 ≤0.027 ≤0.020 0.90~ 1.20 余量氧化法 注:分母系计算时的设定值,取其成分中限。 表2 原材料成分(%) 名称C Si Mn P S Cr Al Fe H2O灰分挥发分碳素废钢0.18 0.25 0.55 0.030 0.030 余量 炼钢生铁 4.20 0.80 0.60 0.200 0.035 余量 焦炭81.50 0.58 12.40 5.52 电极99.00 1.00 名称CaO SiO2MgO Al2O3CaF2Fe2O3CO2H2O P2O5S 石灰88.00 2.50 2.60 1.50 0.50 4.64 0.10 0.10 0.06 铁矿石 1.30 5.75 0.30 1.45 89.77 1.20 0.15 0.08 火砖块0.55 60.80 0.60 36.80 1.25 高铝砖 1.25 6.40 0.12 91.35 0.88 镁砂 4.10 3.65 89.50 0.85 1.90 焦炭灰分 4.40 49.70 0.95 26.25 18.55 0.15 电极灰分8.90 57.80 0.10 33.10 表3 炉料中元素烧损率 成分C Si Mn P S 烧损率(%)熔化期25~40,取30 70~95,取 85 60~70,取 65 40~50,取 45 可以忽略 氧化期0.06①全部烧损20 0.015②25~30,取27 ①按末期含量比规格下限低0.03%~0.10%(取0.06%)确定(一般不低于0.03%的脱碳量); ②按末期含量0.015%来确定

水泥回转窑物料平衡热平衡与热效率计算方 This model paper was revised by the Standardization Office on December 10, 2020

水泥工业窑热能平衡 4.1.6.1 水泥工业窑热能平衡的基本概念 熟料烧成综合能耗 comprehensive energy consumption of clinker burning 熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg)。 熟料烧成热耗 heat consumption of clinker burning 熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克 (kJ/kg)。 回转窑系统热效率 heat efficiency of rotary kiln system 回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。 根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。窑的主要设备情况及热平衡测定结果记录表参见附录A。 熟料形成热的理论计算方法参见附录B 4.1.6.2 水泥回转窑物料平衡 物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。 物料基础:1kg熟料

1.收入部分 (1)燃料消耗量 1)固体或液体燃料消耗量 +=yr Fr r sh M M m M ………………………… (4-1) 式中: m r ——每千克熟料燃料消耗量,单位为kg/kg ; M yr ——每小时如窑燃料量,单位为kg/h ; M Fr ——每小时入分解炉燃料量,单位为kg/h ; M sh ——每小时熟料产量,单位为kg/h 。 2) 气体燃料消耗量 ρ=?r r r sh V m M …………………………………(4-2) 式中: V y ——每小时气体燃料消耗体积,单位为Nm 3/h ;

I C S59.100.20 F01 中华人民共和国有色金属行业标准 Y S/T124.1 2010 部分代替Y S/T124 1994 炭素制品生产炉窑 热平衡测定与计算方法 第1部分:回转窑 M e t h o d s o f d e t e r m i n a t i o na n d c a l c u l a t i o no f h e a t b a l a n c e i nm e t a l l u r g i c a l f u r n a c e s f o r p r o d u c t i o no f c a r b o n p r o d u c t s P a r t1:G y r a t i o n c a v e 2010-11-22发布2011-03-01实施

前言 Y S/T124‘炭素制品生产炉窑热平衡测定与计算方法“分成5部分: 第1部分:回转窑; 第2部分:罐式煅烧炉; 第3部分:电气煅烧炉; 第4部分:焙烧炉; 第5部分:石墨化电阻炉三 本部分为Y S/T124的第1部分三 本部分按照G B/T1.1 2009给出的规则起草三 本标准由全国有色金属标准化技术委员会(S A C/T C243)归口三 本部分是对Y S/T124 1994‘炭素制品生产炉窑热平衡测定与计算方法“中回转窑部分的修订三与Y S/T124 1994相比,主要变化如下: 规范了计量单位二符号等,突出了标准的严谨性; 对炉体表面温度的测试更符合实际要求三 本部分由全国有色金属标准化技术委员会提出并归口三 本部分由中国铝业股份有限公司贵州分公司负责起草三 本部分主要起草人:裴天毅二项阳二刘贵生二王强三

第2章炼钢过程的物料平衡和热平衡计算炼钢过程的物料平衡和热平衡计算是建立在物质与能量守恒的基础上的。其主要目的是比较整个过程中物料、能量的收入项和支出项,为改进操作工艺制度,确定合理的设计参数和提高炼钢技术经济指标提供定量依据。由于炼钢是一个复杂的高温物理化学变化过程,加上测试手段有限,目前还难以做到精确取值和计算。尽管如此,它对指导炼钢生产和设计仍有重要的意义。 2.1物料平衡计算 2.1.1 计算原始数据 基本原始数据有:冶炼钢种及其成分,铁水和废钢的成分,终点钢水成分(见表2.1);造渣用溶剂及炉衬等原材料的成分(见表2.2):脱氧和合金化用铁合金的成分及其回收率(表2.3);其他工艺参数(表2.4)。 表2-1 钢种、铁水、废钢和终点钢水的成分设定值

表2-2 原材料成分 表2.3 铁合金成分(分子)及其回收率(分母)

2 表2.4 其他工艺参数设定值 2.1.2 物料平衡基本项目 收入项有:铁水、废钢、溶剂(石灰、萤石、轻烧白云石)、氧气、炉衬蚀损、铁合金。 支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。 2.1.3 计算步骤 以100Kg铁水为基础进行计算。 第一步:计算脱氧和合金化前的总渣量及其成分。 总渣量包括铁水中元素氧化、炉衬蚀损和计入溶剂的成渣量。其各项成渣量分别列于表2.5、2.6和2.7。总渣量及其成分列于表2.8中。 第二步:计算氧气消耗量。 氧气实际耗量系消耗项目与供入项目之差。见表2.9。

表2.5 铁水中元素的氧化产物及其渣量 表2.6 炉衬蚀损的成渣量

表2.7 加入溶剂的成渣量 ①石灰加入量计算如下:由表4.6~4.8可知,渣中已含=-0.026+0.004+0.002+0.910=0.890㎏;渣中已含(SiO2)=1.071+0.009+0.028+0.020=1.128㎏。因设定的终渣碱度R=3.5;故石灰的加入量为: [RΣω(SiO2)- Σω(CaO)]/ [ω(CaO石灰)-R×ω(SiO2石灰)]=3.95/(88.66%-3.5×2.70%)=4.99kg ②(石灰中CaO含量)-(石灰中S→CaS消耗的CaO量)。 ③由CaO还原出来的氧量,计算方法同表2-6的注。

炼钢过程中的物料平衡与热平衡计算

炼钢过程的物料平衡与热平衡计算 炼钢过程的物料平衡与热平衡计算是建立在物质与能量守恒的基础上。其主要目的是比较整个冶炼过程中物料、能量的收入项和支出项,为改进操作工艺制度,确定合理的设计参数和提高炼钢技术经济指标提供某些定量依据。应当指出,由于炼钢系复杂的高温物理化学过程,加上测试手段有限,目前尚难以做到精确取值和计算。尽管如此,它对指导炼钢生产和设计仍有重要的意义。 本章主要结合实例阐述氧气顶吹转炉和电弧炉氧化法炼钢过程物料平衡和热平衡计算的基本步骤和方法,同时列出一些供计算用的原始参考数据。 1.1 物料平衡计算 (1)计算所需原始数据。基本原始数据有:冶炼钢种及其成分(表1);金属料—铁水和废钢的成分(表1);终点钢水成分(表1);造渣用溶剂及炉衬等原材料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其它工艺参数(表4). 表1 钢种、铁水、废钢和终点钢水的成分设定值 ①本计算设定的冶炼钢种为H15Mn。 ②[C]和[Si]按实际生产情况选取;[Mn]、[P]和[S]分别按铁水中相应成分含量的30%、10%和60%留在钢水中设定。

表2 原材料成分 表3 铁合金成分(分子)及其回收率(分母) ①10%C与氧生产CO2 表4 其它工艺参数设定值 (2)物料平衡基本项目。 收入项有:铁水、废钢、溶剂(石灰、萤石、轻烧白云石)、氧气、炉衬蚀损、铁合金。支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。

(3)计算步骤。以100kg铁水为基础进行计算。 第一步:计算脱氧和合金化前的总渣量及其成分。 总渣量包括铁水中元素氧化、炉衬蚀损和加入溶剂的成渣量。其各项成渣量分别列于表5、6和7。总渣量及其成分如表8所示。 第二步:计算氧气消耗量。 氧气实际消耗量系消耗项目与供入项目之差,详见表9。 表5 铁水中元素的氧化产物及其成渣量 ①由CaO还原出的氧量,消耗的CaO量=0.013×56/32=0.023kg 表6 炉衬蚀损的成渣量 表7 加入溶剂的成渣量

第5章窑尾物料和热平衡计算 5.1原始资料 1、各部位温度设置值 ①入预热器生料温度:50℃②入窑回灰温度:50℃ ③入窑一次空气温度:30℃④入窑二次空气温度:1100℃ ⑤环境温度:20℃⑥入窑、分解炉燃料温度:60℃ ⑦入分解炉三次空气温度:950℃⑧熟料出窑温度:1350℃ ⑨废气出预热器温度:320℃⑩飞灰出预热器温度:300℃ 2、入窑风量比(%) 一次空气(K1):二次空气(K2):窑头漏风(K3)=10:85:5 预热器漏风量占理论空气量的比例:K4=0.10 提升机喂料带入空气量占理论空气量的比例K =0.09 5 =0.05 分解炉及窑尾漏风占分解炉用燃料理论空气量的比例K 6 3、燃料分配比(%) 回转窑(K y):分解炉(K f)=40:60 4、出预热器飞灰量:0.12kg/kg熟料 5、出预热器飞灰烧失量:33.4% 6、各处的空气过剩系数 窑尾:αy=1.05. 分解炉混合室出口:αL=1.15 预热器出口:αf=1.25 7、窑尾综合收尘效率η=99.9% 8熟料形成热:1750kJ/kg熟料 9系统的表面散热损失:200J/kg熟料 14、生料水分含量:0.1% 15、窑产量:5000t/d 16、煤元素分析 表5-1煤的元素分析

5.2物料平衡及热量平衡计算 5.2.1物料平衡计算 基准:1kg 熟料,温度0℃ 1收入项目 ①燃料的总消耗量:r m = m yr +m Fr (g/kg 熟料) 式中 m yr ——窑用燃料量, 0.4 m r (kg/kg 熟料); M Fr ——分解炉用燃料量, 0.6 m r (kg/kg 熟料) ②生料消耗量、入预热器的物料量 ? 、干生料的理论消耗量 gsL m = ad 100A α100r m Ls --=128.34-100mr 127.69-100?? =1.518 -0.420r m (Kg/kg 熟料) 式中:gsL m ----干生料理论消耗量, kg/kg 熟料 A ad ---煤应用基灰分含量,% Ls ---生料的烧失量,34.128% α---燃料灰分的掺入量,取100% ?、出收尘器的飞损量及回灰量 0001.0)999.0-1(12.0)η-1(=?==fh Fh m m 2(kg/kg 熟料) 11988 .000012.0-12.0-===Fh fh yh m m m (kg/kg 熟料) 式中:yh m ---入窑回灰量, kg/kg 熟料 fh m ---出预热器飞灰量, kg/kg 熟料 Fh m ---出收尘器飞灰损失量, kg/kg 熟料 η---收尘器,增湿塔综合收尘效率,% ?、考虑飞损后干生料的实际消耗量 m gs =s fh Fh gsl L L m m -100-100? + =(1.518 -0.420r m )+0.00012 128 .34-1004 .33-100 =1.518 -0.420r m (kg/kg 熟料) 式中: m gs ---考虑飞损后干生料实际消耗量, kg/kg 熟料 fh L ---出预热器飞灰烧失量 (%),33.4 ?考虑飞损后的生料实际消耗量