一、电解铝的生产工艺流程: 氧化铝氟化盐碳阳极直流电 阳极气体 气体净化 铝水轧制或铸造 回收氟化物 排放废气净化澄清 浇铸 铝锭(电解铝) 二、电解铝的生产成本 电解铝的生产成本构成主要分为: 氧化铝、电力、辅料(氟化盐及阳极碳等)、人工和折旧三部分。其中氧化铝、氟化盐及碳素材料是电解铝的原材料。平均一吨的电解铝需要消耗1.95吨的氧化铝,25KG氟化盐。 1.氧化铝成本 一般来讲,每生产一吨电解铝需耗费2吨氧化铝,但目前大多数厂家生产一吨电解铝耗费氧化铝约在1.93吨—1.98吨之间,虽然这一比例随着各个厂家的努力还会有下降的趋势,但下降的幅度很小,我们理解为常量。目前,氧化铝的市场价格基本维持在2200元/吨—2300元/吨,我们按照市场的基本稳定价格维持在2200元/吨上下,我们取每生产一吨电解铝所耗费1.95吨为常数,可以计算出目前一吨电解铝所耗氧化铝费用为4290元。 2.电费成本 由于目前国内河南的电解铝产量较大,因此以河南的电价作为计算,河南电解铝工业电价约为0.442元/kwh。根据国家政策,7月1日起,国家电价总体上调0.025元/kwh,由此估算目前平均电价为0.467元/kwh。 电解铝行业耗电量很大,由于生产技术装备水平的差异,各生产企业每生产一吨电解铝所耗费的电量差异较大,目前国内大体在14000kwh—16000kwh之间,按照国家2008年的

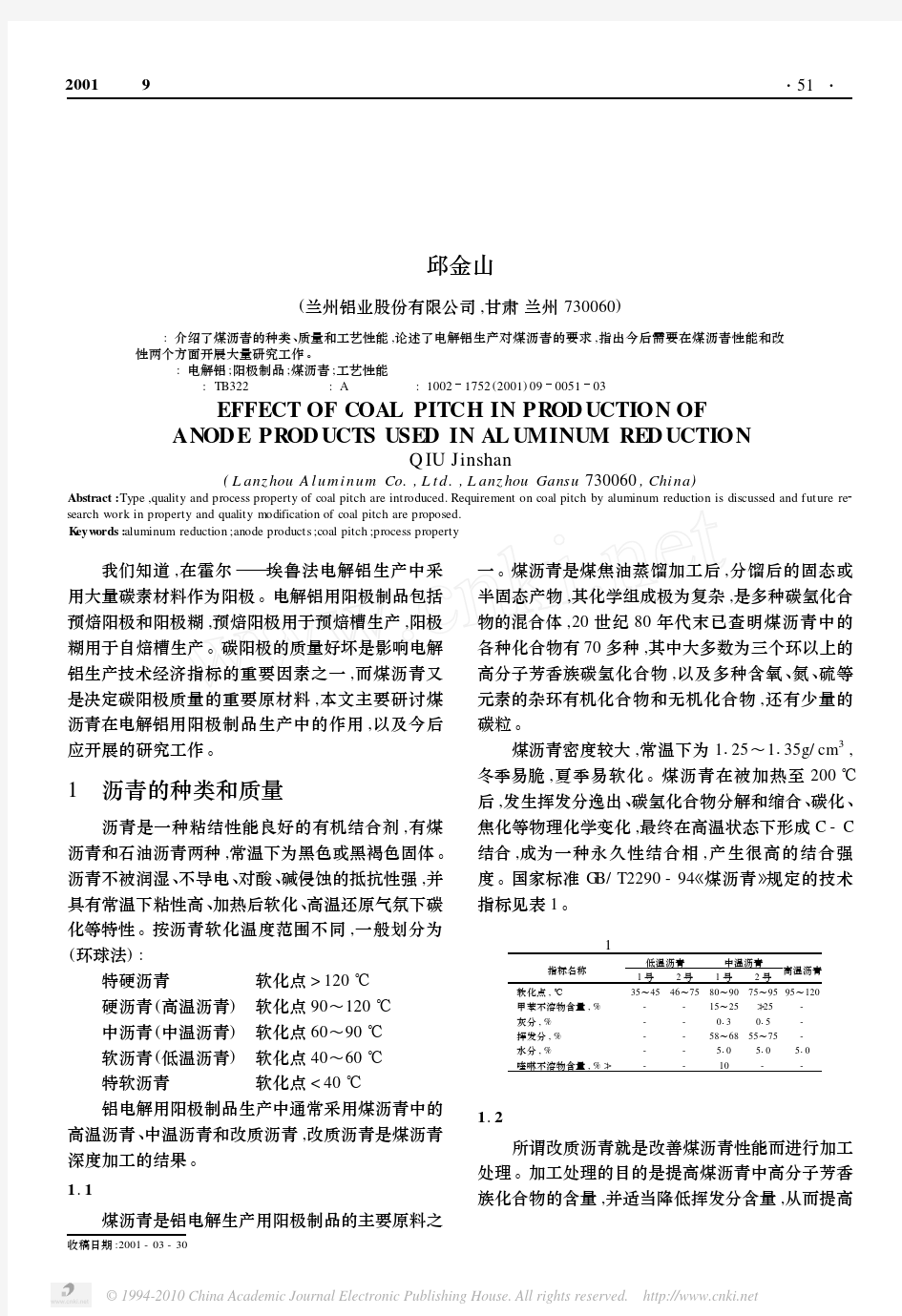

耗电标准,每吨电解铝生产电解铝环节综合交流电耗为14400kwh,电价调整前与电价调整后的每吨电解铝的电费成本分别约为6365元和6725元,上涨幅度大概为360元。 3.辅料 (1)阳极碳成本 目前世界上的电解槽分为自焙槽和预焙槽。由于阳极碳要先经过焙烧,多了些工序,因此阳极碳块的价格相对较高。目前,自焙槽由于污染严重,逐渐被国家淘汰,所以以目前较为常用的预焙槽进行核算。一吨阳极碳的市场价格约为2000元,每生产一吨电解铝预焙槽耗碳0.6吨,据此得出一吨电解铝所耗费的阳极碳为1200元。 (2)氟化盐 目前,氟化盐的市场价约为2600元/吨,一般每生产一吨电解铝只耗用25KG。根据核算,大概一吨电解铝所耗费的氟化盐65元。 综上所述,国内每生产一吨电解铝所耗费的社会平均原材料成本为4290(氧化铝)+6725(电价)+1200(阳极碳)+65(氟化盐)=12280元。这仅仅是制造成本当中最基本的直接材料费用,而一个企业要维持简单的社会再生产必须得支付企业人员的工资、管理费用、财务费用和销售费用、摊销机器厂房折旧费用、银行贷款利息及税金等,这些都应该计入企业的生产成本。根据易贸的数据统计,目前国内企业这方面的成本约占整个电解铝生产成本的13%,按近期电解铝市场价格为12280元/吨计算,这方面的成本为2029元左右,那么一吨电解铝的总成本为17637元左右。

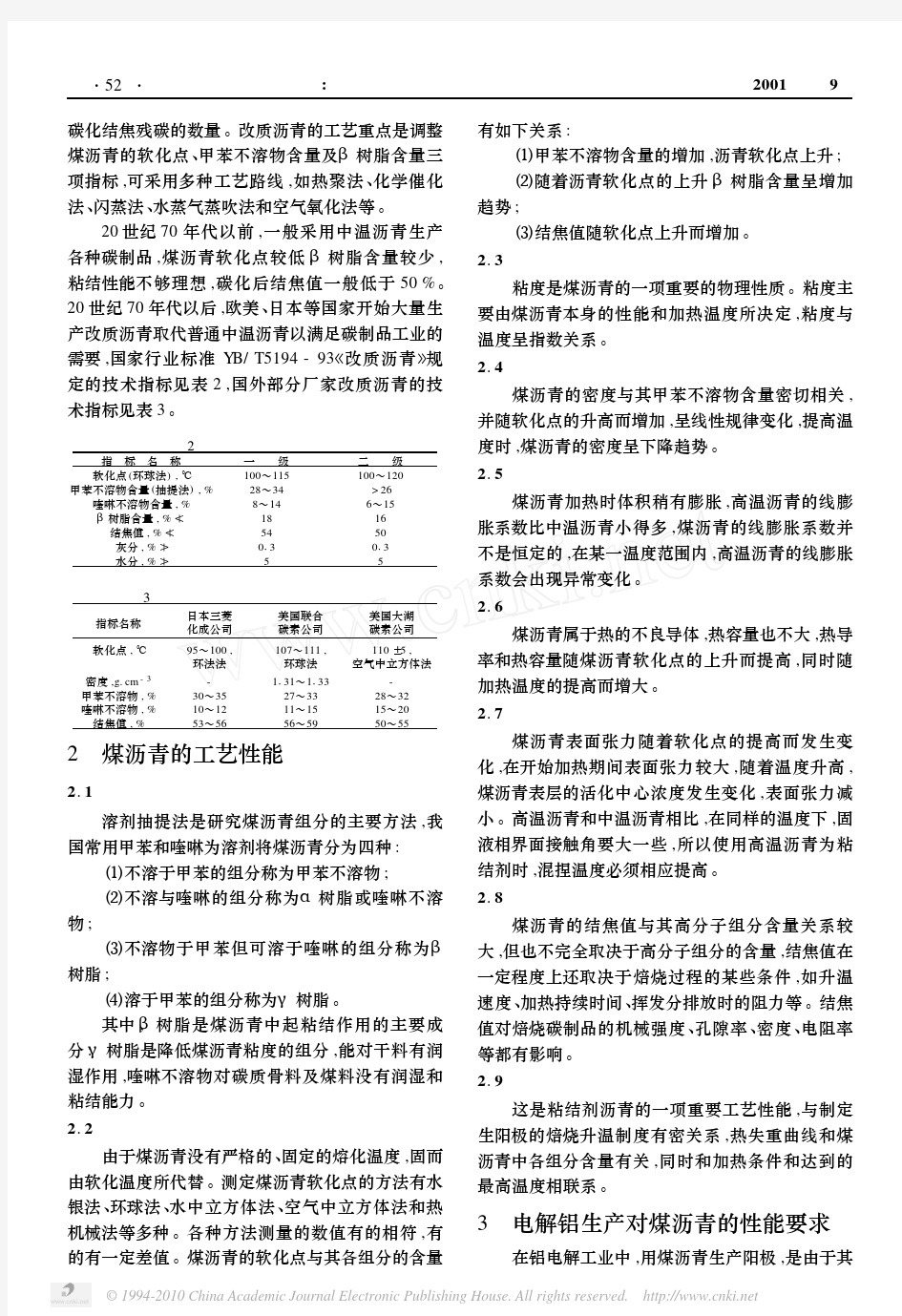

阳极钢爪检验及防护管理规定 1、为了加强阳极钢爪组使用过程控制管理,降低生产费用,提高使用周期,特制定本规定。 2、电解铝厂负责阳极炭块组使用过程监控及转运过程把关,防止出现阳极病变电流集中烧损阳极钢爪,电解质浸泡涮化阳极钢爪,换极、抬母线、转运等违规操作损坏阳极组,确保导杆钢爪出车间完好无损。负责阳极组和残极转运过程的防护,防止出现阳极钢爪组碰撞、落地拖擦等违规操作,确保转运过程无损伤情况。负责修复损坏阳极钢爪组,不出现积压。 炭素厂负责阳极组装、残极清理、钢爪校直、组装前质量检验、组装工序过程质量及损坏阳极钢爪组的统计分类,确保成品阳极组质量完全满足电解车间使用要求。 3严格加强电解工艺技术参数和操作质量管理,预防阳极病变出现阳极导杆偏流烧坏钢爪,电解质过高涮化钢爪,保温料淹埋钢爪出现发红高温氧化等现象。 4严格换极操作过程控制,不允许强行吊出阳极组和斜拉阳极导杆,避免损坏爆炸块及导杆。 5行车吊运和叉车转运过程,不允许出现碰撞。 6残极压脱和磷生铁脱落严格操作规程,不允许斜打、误打等人为损坏阳极组现象。 7阳极钢爪磷生铁必须彻底清理干净,不允许留有铁瘤。 8严格阳极钢爪校直操作规程,减少钢爪校直出现裂纹、断裂,导致钢爪报废。 9阳极炭块和残极转运过程,控制行车速度,不允许出现人为碰撞、损坏现象。 10导杆框架损坏需及时修复,确保框架底座有横档,四根主柱牢固。

11、钢爪同时或单个出现以下几种现象时,必须进行报废处理: 1、钢爪横梁各部位出现断裂、变形(无法焊接修补)。 2、钢爪浸蚀化爪比较严重(蜂窝状),其中3个以上爪头出现化爪(包括3个),且化爪深度在50mm及以上。 3、钢爪出现爪头断裂、焊接缝开焊3个爪以上(前提是循环多次使用的旧钢爪)。 4、钢爪使用周期长爪头变细、内弯(放不进去碳碗),已焊接过多次的,直径在100mm及以下的。(标准钢爪直径135mm) 12、钢爪或导杆同时或单个出现以下几种现象时,进行维修处理: 1、钢爪与导杆之间连接处爆炸焊及铝焊接处出现开焊经0.3mm 塞尺检查深度10mm以上。 2、导杆出现电弧击伤或划伤,深度在5mm以上;弯曲度在10mm 以上(目前无导杆校直机)。 3、钢爪浸蚀化爪(蜂窝状),其中1-2个爪头出现化爪且化爪深度在50mm以下。需进行焊补修复。修复后钢爪焊接处需光滑饱满。 4、钢爪出现爪头断裂、焊接缝开焊、内弯(两钢爪外表面间距小于170mm)。 5、钢爪出现磷铁环与钢爪头融化在一起,无法压脱及电焊处理的(1-2个爪),由阳极组装车间做好标记,转至大检修进行割掉后重新焊接不带磷铁的爪头。 6、维修后钢爪高低尺寸应与原钢爪高度一致,且钢爪中心点必须垂直于爪梁。 7、对于导杆上的微小(2mm以下)铝脱焊、裂纹应用小锤将其打合,

3.3 生产工艺 (1)工艺流程 图3-7 生产工艺流程图 (2)流程说明 电解铝用预焙阳极生产采用煅烧石油焦、沥青和返回料(电解铝厂返回的电

解残极、焙烧碎料、生碎料)为原料。原料经破碎、筛分、配料,生产出生阳极,再经焙烧得到预焙阳极产品。 (1)原料贮运 预焙阳极生产所用主要原料煅烧石油焦,由带式输送机从集团公司料仓运来卸入Ф17?20m贮仓内,用料时由设置在仓下的电磁振动给料机经带式输送机输送到生阳极制造工序使用。 (2)返回料处理 生产过程中产生焙烧碎料、生碎料和电解铝厂返回的电解残极共用一套返回料处理系统,由500吨残极破碎机粗碎至100mm以下粒度,再由一台反击式破碎机中碎筛分至20mm以下粒度后,然后经斗式提升机直接送入料仓待用。焙烧碎料、残极碎料用于配料,生碎料进入混捏工段。 (3)液体沥青制备 由汽车运来固体改质沥青经颚式破碎机破碎,送入沥青熔化罐内,用高温导热油间接加热熔化,经过滤机过滤滤去杂质后进入液体沥青接收槽,再用输送泵送到2座Ф8?8m沥青保温贮罐内,单座贮罐贮存容量为400t。使用时由沥青输送泵输送至生阳极车间用于配料。 (4)生阳极制造 生阳极制造包括中碎筛分、磨粉、配料、混捏和成型冷却等生产工序。 ①中碎筛分 本项目设2个石油焦中碎、筛分系统和1个残极返回料中碎、筛分系统。石油焦(或残极料)分别由电磁振动给料机给料,经带式输送机、斗式提升机送入一台双层水平振动筛和一台单层水平振动筛(残极为1台二层水平振动筛)筛分处理,粒度大于12mm的料返回中间料仓,再由电磁振动给料机给料进入双辊破碎机(残极进入反击式破碎机)中碎后再重新筛分。12~6mm,6~3mm的粒度料可直接进入相应配料仓,也可返回双辊破碎机重新中细碎至3mm以下,便于生产灵活调节。 粒度料有3种,为12~6mm、6~3mm、3~0mm,6~3mm、3~0mm的料除直接进入配料仓外,还有部分送经磨粉机磨粉成粉料。 生碎料在残极处理工段经两级破碎到20mm以下粒度后,经带式输送机,斗式提升机,直接运入生碎料仓使用。

湿法电解锌工艺流程选择概述 1.。1 工艺流程选择 根据原料成份采用常规的工艺流程,技术成熟可靠,劳动环境好,有较好的经济效益,同时综合回收铜、镉、钴等伴生有价金属。工艺流程特点如下: (1)挥发窑产出的氧化锌烟尘一般含气氟、氯、砷、锑杂质,且含有较高的有机物,影响湿法炼锌工艺,所以通常氧化锌烟尘需先进多膛焙烧脱除以上杂质。 (2)氧化锌烟尘和焙砂需分别进行浸出,浸出渣采用回转窑挥发处理,所产氧化锌烟尘送多膛焙烧炉处理。 (3)氧化锌烟尘浸出液返焙砂系统,经中性浸出浓密后,上清液送净液车间处理,净液采用三段净化工艺流程。 (4)净化后液送往电解车间进行电解。产出阴极锌片经熔铸后得锌锭成品。 (5)净液产出的铜镉渣和钴渣进行综合回收(或外卖)。 1.6.2 工艺流程简述 焙砂经中浸、酸浸两段浸出、浓密、过滤,得到中浸上清液及酸浸渣。酸浸渣视含银品位进行银的回收后送回转窑挥发处理得氧化锌,经脱氟、氯,然后进行单独浸出,浸液与焙砂系统的浸出液混合后送净液。回转窑渣送渣场堆存。产出的中浸上清液经三段净化,即第一段用锌粉除铜镉;第二段用锌粉和锑盐高温除钴;第三段再用锌粉除复溶的镉,以保证新液的质量,所得新液送电解。电解采用传统的电解沉积工艺,用人工剥离锌片,剥下的锌片送熔铸,产出锌锭。

采用上述工艺流程的理由:主要是该工艺流程基建投资省,易于上马,建设周期短、见效快、效益高。这在株冶后10万吨电锌扩建、广西、云南、贵州等多家企业的实践中,已得到充分证实和肯定。 对净液工艺的选择,目前国内外湿法炼锌净液流程的发展趋势,主要是溶液深度净化。采用先冷后热的净液流程,为保证净液质量,设置三段净化,当第二段净化质量合格时,也可以不进行第三段净化,直接送电解。该流程稳妥可靠,净化质量高,能满足生产0#锌和1#锌的新液质量要求。 作业制度,拟采用连续操作,国内西北冶、株冶等都有生产经验。与间断操作相比,可大减少设备的容积,减少设备数量,相应可减少厂房建筑面积,故可大幅度降低基建投资。 1..3 综合利用及环境保护 浸出渣可根据含银品位高低进行银的回收后再送回转窑处理,所得氧化锌经脱氟、氯后进入氧化锌浸出系统,进一步回收锌、铟等有价金属。 净液所得铜镉渣经低酸浸出后,所得铜渣可作为炼铜原料出售。 浸出液经锌粉置换,所得贫镉液含锌很高,返回锌浸出车间,所得海绵镉进一步处理后,获得最终产品镉锭出售。 净液所得钴渣,经酸洗脱锌后根据含钴品位再考虑是否回收钴,暂时先堆存(或外卖)。 熔铸所得浮渣,其粗粒可返回熔化或作生产锌粉用。处理所得氧化锌可作为生产硫酸锌或氯化锌的原料,根据需求而定。 各湿法炼锌车间的污酸、污水,经中和沉处理后,可达到国家工业排放标准。

铝电解预焙阳极电解槽的介绍与展望摘要:本文主要是对电解铝工业生产中的主要设备——电解槽的相关介绍,重点讲述预焙阳极电解槽的相关技术参数、指标、工艺等指数。其后介绍现代关于铝电解槽的新工艺、新设备。 关键词:电解槽预焙阳极阳极炭块阴极炭块 电解铝就是通过电解得到的铝。现代电解铝工业生产采用冰晶石-氧化铝融盐电解法。熔融冰晶石是溶剂,氧化铝作为溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃-970℃下,在电解槽内的两极上进行电化学反应,既电解。 abstract: this article is mainly to the aluminum industrial production of main equipment-electrolytic cell related introduction, focuses on pre-baked anode cell related technical parameters, index, craft index. Introduced by modern about aluminum cell of new technology, new equipment. Key words: pre-baked anode cell anode block cathode carbon blocks Aluminum electrolytic aluminum is through get. Modern aluminum industrial production adopts BingJingShi-alumina melts salt by electro-dialysis. Molten BingJingShi is solvent, alumina as solute, with carbon body is used as an anode, liquid aluminum as a cathode, ventilation with powerful dc, in 950 ℃-970 ℃, the poles in the electric in the electrochemical reactions, both electrolysis. 1 预焙阳极电解槽的介绍 电解槽是电解炼铝的核心设备,一百多年来铝电解槽的结构有了许多改进,其中以电解阳极的变化最大。其经历的顺序大致是:小型预备阳极→侧部导电自焙阳极→上部导电自焙阳极→大型不连续预焙阳极→中间下料预焙阳极。 预焙阳极电解槽 该电解槽由阳极装置、阴极装置和导电母线系统三大部分组成。 1.1 阳极装置 它包括三部分:阳极母线大梁、阳极炭块组和阳极升降机构 1.1.1 阳极炭块组 预焙槽有多个阳极炭块组,每一组包括2~3块预制炭块。炭块、钢爪、铝导杆组装成电解用阳极。钢爪由高磷生铁浇铸在炭碗中,与炭块紧紧地黏在一起,铝导杆则是采用渗铝法和爆炸焊与钢爪焊在一起的。铝导杆通过夹具与阳极母线大梁夹紧,将阳极悬挂在大梁上。炭块组数取决于电解槽的电流强度、阳极电流密度以及炭阳极块的几何尺寸。如180KA预焙槽,若阳极电流密度为0.7A/cm2左右,阳极规格为1520*585*535(mm),即可算出阳极炭块为30炭。 1.1.2 阳极母线大梁 阳极母线大梁承担着整个阳极的重量,并将电流通过阳极输入电解槽。它由铸铝制成,由升降机构带动上下移动,以调整阳极的位置。 1.2 阴极装置 它由钢制槽壳、阴极炭块组和保温材料砌体三部分组成。 1.2.1槽壳 铝电解槽的槽壳是用钢板焊接,或铆接而成的敞开式六面体。分为有底和无底槽壳;并有背撑式和摇篮式两种。目前多采用有底槽。 无底槽壳是个空的框架,底没有钢板。槽壳四周和底部用钢筋和工字钢加固。

阳极板的火法精炼工艺流程 (一)反射炉的结构 反射炉是传统的火法精炼设备,是一种表面的膛式炉,结构简单,操作方便。因为火法精炼过程周期性的,熔体温度应保持均匀一致,要求炉子作业空间不能太大以免发生温度升降,为使熔炉温度趋于一致,精炼炉特别设有1.5m-2m的燃烧前室,而且把炉顶做成下垂式,保证炉尾温度与中央温度相近,我公司精炼反射炉炉子容量90T,熔池面积19.4m2,熔池深度0.51m,炉膛宽度3m, 炉膛长度7.24m, 炉膛高度1.8m。精炼反射炉的炉墙用镁砖、铝镁砖或铬镁砖砌筑。固体、液体、气体燃料都可以使用。对燃料的要求是含硫小于2%,而以小于1%较为理想,因为含硫的燃料燃烧是会在炉里产生大量的SO2会易被铜液吸收,致使铜液里残硫过高,影响铜的质量。燃烧过程的好坏是决定反射炉供热状况的首要条件,燃烧过程与烧嘴构造、烧嘴性能、燃烧条件以及操作因素等有关。燃料与空气混合均匀,燃料入炉的扩散角适当,入炉后能尽快着火,有合理的火焰长度及温度等,都是保证燃料有效燃烧的首要条件。采用预热空气燃烧,可以使燃料预热,提前着火,促使燃料充分燃烧。预执空气带进的物理热,可提高燃料燃烧温度,降低燃料消耗。空气在烟道中预热至300-500。C,燃烧温度可提高100-200。C,燃料消耗可降10%-20%。

(二)阳极板生产加工工艺流程 阳极板加工工艺流程图 废板回炉

1.装料 阴极铜是反射炉熔炼普通纯铜的主要原料,同时也可以使用品位相当的其它各种回收的废铜熔炼。装料前需将炉温提升到1300。C以上,并向炉内加入适量的木炭,木炭可以保护炉底,后来的上浮又可以作为判断炉料是否彻底熔化的标志,有利于充分利用炉膛的有效面积,并可以减少加料次数。装料的原则是:(1)正确安排装料位置。一般先装炉子的高温区,再装低温区,最后补装高温区。 (2)炉料整齐排列,充分利用炉子的有效空间。 (3)力求一次将料装完,若一次装不完,余料应在炉料未化完前加入炉内。 对于固定式反射炉,装料时可捣筑出铜口,捣筑前先将流口处的残料和残渣清除干净。传统的捣打料配方为: 耐火粘土(80号以上)50% 焦碳粉(60-80号)50% 水适量 装料结束应及时封闭炉门,以防冷空气进入炉膛。 2.熔化 熔化期间,炉内应保持微氧化性气氛和正压,尽量提高燃料供给量并控制空气过剩系数,使炉温始终保持在1300-1400。C之间,炉料全部熔化的标志是:(1)整个金属熔池液面翻动,沸腾冒气;(2)炉底的木炭全部浮起在液面上。 3.氧化 氧化亚铜在铜中的熔解度,与炉气中氧的分压,熔炼温度、保温时间等成

阴阳极电解脱脂分析 通过这么长一段时间的观察,绝大部分的电镀厂在做锌合金前处理时,使用的电解都是阴极电解!问他们为什么不用阳极电解呢?答案几乎都是:不敢啊,阳极电解会剥离金属表面! 为什么大家都会有这样的认识呢?这个认识究竟是对还是错? 其实,严格说起来,我个人认为他们会有这样的认识,也不能算错的,因为确实,阳极电解会剥离金属表面! 但是,这样是绝对的吗? 我看,不一定! 大家都知道,在电解时,阴极会产生氢气,并发生还原反应!而阳极则产生氧气,发生氧化反应!就除油效果而论,因为阴极产生的氢气是阳极产生氧气的2倍,所以从这一点来看,阴极电解的除油效果是要比阳极电解来得好的! 但是,阴极电解的同时,也会使槽内的金属杂质吸附到工件表面来,从而使电镀后的工件起泡与麻点等问题增多! 而阳极因为是剥离,故不会产生金属杂质吸附到工件表面的问题,从而大幅度减少起泡和麻点的问题。 这时候可能有人会问:那如果剥离了金属面怎么办?其实这一点是很好解决的,根据我通过观察和比较发现,使用优秀的电解粉,做好电压,温度,时间的控制,是完全可解决剥离金属表面的问题的! 再者,因使用的是阳极,那么金属杂质多数都被吸附到阴极上面(比如不锈钢板),这样定期将阴极取出进行檫洗清理,槽液的使用寿命也会大幅度延长,可能会是阴极电解槽液寿命的3-4倍! 最后可能还有人质疑:前面说用阴极除油效果比阳极好,那用阳极除油效果不好怎么办? 其实这个也很简单的,相信大家在做电解前还有其他除油除腊的工序吧?(很少看到单靠电解来除油除腊的) 所以通常来说,到了电解这一道工序的时候,工件表面的油污都不是很多了,所以即使阳极电解除油效果比阴极稍微欠缺那么一点,关系应该不是很大的!但是考虑到阳极电解所产生的氧化反应,工件表面会氧化的比较厉害,所以在最后一道活化上面可多下点工夫,建议使用专业的活化酸盐,这样问题就解决了! 最后,结论:阳极电解如果使用得当,其在降低镀件表面起泡、麻点方面,有很好的作用,除油效果也不错,槽液使用寿命大幅度延长,对提高产品质量,降低返工率,节省成本都是有好处的!补充一句:阳极电解还可以减少渗氢``

题目:铝电解用惰性可润湿性阴极 学生姓名:彭嘉鑫 学号:120840512 专业班级:冶金1205班 指导老师:方钊 2016.04.05

目录 题目:铝电解用惰性可润湿性阴极 (1) 第一章铝电解现状 ........................................................................................ 错误!未定义书签。 1.1碳素阳极消耗及带来的问题.................................................................. 错误!未定义书签。 1.2 碳素阴极与铝液不润湿及带来的问题 ................................................. 错误!未定义书签。第二章近年来研究应用的惰性可润湿性阴极 . (3) 2.1 TiB2陶瓷可润湿性阴极材料 (3) 2.2T I B2﹣C陶瓷可润湿性阴极材料 (3) 2.3T I B2可润湿性阴极涂层材料 (3) 2.3.1电化学沉积法 (3) 2.3.2常温固化法 (4) 2.3.3新型等离子喷涂法 (4) 第三章采用惰性阴极的电解槽 (5) 3.1单独采用惰性阴极的电解槽 (5) 3.1.1“蘑菇状”阴极电解槽 (5) 3.1.2采用炭素阳极的导流型电解槽 (5) 3.2惰性阳极和可润湿性阴极联合使用的电解槽 (5) 3.2.1单聚铝沟惰性阳极导流槽 (5) 3.2.2多聚铝沟惰性阳极导流槽 (5) 3.2.3复杂结构惰性阳极导流槽 (5) 3.2.4竖式电极电解槽 (6) 3.2.5料浆电解槽 (6)

一种电解铝阳极废料分离回收方法 技术领域 本发明涉及废料回收利用领域,进一步涉及电解铝阳极废料分离回收技术。 背景技术 经分析在电解铝过程中产生的阳极废料主要所含成份:阳极废碳素料、冰晶石、氧化铝、氧化铁及其它微量杂质,各物质成份所含的百分比约为阳极废碳素料(石油焦碳)75%左右,氧化铝6%左右,冰晶石11%左右,铁和氧化铁4%其它杂质4%左右。以上数据在不同厂家所含的各物质百分比各不相同。 废阳极块中所含的各物料中,主要以废碳素块材料为主,氧化铝、冰晶石、铁和氧化铁及其它杂物质使碳素块不能直接利用。由于铝是由电解过程产生的,铝是一种非常重要的金属材料,无论是从产量、消费量或是应用范围来说,铝都仅次于钢铁而远居各有色金属之首。因此电解铝产生的阳极废料在不断增加,从目前估测中国每年产生的废阳极块在500万吨以上,全世界约计在10000万吨左右,此种废料不能直接利用,对此种废料以前主要采取掩埋的方式进行处理,这样对地球环境潜在着极大的危害。有些处理方法是直接进行燃烧,因冰晶石在碳素块燃烧助燃的情况下产生大量的有毒物质和有害气体,这样更加会对大气造成极大的污染和对资源的极大的浪费。废料中的碳素块是由石油作为原材料所制成的,石油是有限资源,资源越来越匮乏。对此种废料碳素的提取非常有必要。冰晶石的用途也非常广,主要用作铝电解的助熔剂,也用作橡胶、砂轮的耐磨填充剂、搪瓷的乳白剂、玻璃的遮光剂和金属熔剂。铁和氧化铁的提取提高了废物的附加值并且节约了资源。因此废物的提取利用增加了废物再利用的附加值,实现了循环经济再利用的模式和环境无污染、无危害、无浪费的“三无”模式。 由于目前技术上的瓶颈,未能对其废料进行回收再利用,是再利用领域庞大的空白。因此,从阳极废物中以物理法提取和化学法提纯相结合对各种有用物料的分离提取技术工艺是非常有必要的。 发明内容 本发明的目的是以电解铝阳极原始物料以各物质的物理性质和化学性质进行分离回收的技术,以各种筛选:光分选、色选、手选、磁选、电选、破碎磨粉、浮选、反应釜、脱水烘干、等一系列工艺完成废料中各种物质分离提纯,使各物质最终达到各工业应用的级别。整流程分选成本低、劳动力需求量小、实现了工业自动化流水生产。 本发明的目的是通过以下方式实现的: 一种从电解铝阳极废料提取焦碳、铁、冰晶和氧化铝的方法,其特征在于:依次进行以下步骤:

(19)中华人民共和国国家知识产权局 (12)实用新型专利 (10)授权公告号 (45)授权公告日 (21)申请号 201920290223.4 (22)申请日 2019.03.07 (73)专利权人 太原三众科技有限公司 地址 030008 山西省太原市尖草坪区广立 机械加工工业园区9号厂房北跨 (72)发明人 毕和清 李中华 毕峰 赵冬梅 毕波 薄丽珺 (51)Int.Cl. B23K 37/047(2006.01) (54)实用新型名称一种电解铝全自动阳极钢爪焊接修复两用机(57)摘要本实用新型公开一种电解铝全自动阳极钢爪焊接修复两用机,全自动焊接,焊缝均匀,且设备成本低,焊接效率高;底座和支架相邻设置,底座上设置有转盘,转盘上侧设置有卡爪,卡爪用于卡接固定钢爪横梁,转盘的下侧设置有驱动部,转盘和底座之间设置有转动部,转动部用于驱动转盘能往复转动90°,支架在朝向底座的一侧横向设置有横向导轨,横向导轨上活动设置有横向滑板,横向滑板上设置有竖向导轨,竖向导轨上活动设置有竖向滑板,竖向滑板的下端设置有定位杆,定位杆的前端设置有卡接爪,卡接爪用于卡接固定钢爪爪头,竖向滑板的上端设置有焊接座,焊接座上设置有焊枪,焊枪用于在钢爪爪头和钢爪横梁对齐后, 将二者焊接在一起。权利要求书1页 说明书3页 附图2页CN 209565707 U 2019.11.01 C N 209565707 U

权 利 要 求 书1/1页CN 209565707 U 1.一种电解铝全自动阳极钢爪焊接修复两用机,其特征在于,包括底座(1)和支架(2),所述底座(1)和支架(2)相邻设置,所述底座(1)上设置有转盘(3),所述转盘(3)上侧设置有卡爪(4),所述卡爪(4)用于卡接固定钢爪横梁,所述转盘(3)的下侧设置有驱动部(5),所述驱动部(5)用于驱动转盘(3)转动,即转盘(3)绕Z轴自由转动,所述转盘(3)和底座(1)之间设置有转动部(6),所述转动部(6)用于驱动转盘(3)能往复转动90°,即转盘(3)绕X轴往复转动90°,使得转盘(3)在转动90°后卡爪(4)朝向支架(2); 所述支架(2)在朝向底座(1)的一侧横向设置有横向导轨(7),所述横向导轨(7)上活动设置有横向滑板(8),所述横向滑板(8)能在横向导轨(7)上横向往复移动,所述横向滑板(8)上设置有竖向导轨(9),所述竖向导轨(9)上活动设置有竖向滑板(10),所述竖向滑板(10)能在竖向导轨(9)上竖向往复移动,所述竖向滑板(10)的下端设置有定位杆(11),所述定位杆(11)的前端设置有卡接爪(12),所述卡接爪(12)用于卡接固定钢爪爪头,所述竖向滑板(10)的上端设置有焊接座(13),所述焊接座(13)上设置有焊枪(14),所述焊枪(14)用于在钢爪爪头和钢爪横梁对齐后,将二者焊接在一起。 2.根据权利要求1所述的一种电解铝全自动阳极钢爪焊接修复两用机,其特征在于,由所述转盘(3)、卡爪(4)和驱动部(5)组成的倾斜模块通过转轴(15)设置在底座(1)上,所述转动部(6)包括大齿轮(61)、小齿轮(62)、减速器和电机,所述大齿轮(61)固定设置在转轴(15)上,所述小齿轮(62)与大齿轮(61)相互啮合,所述小齿轮(62)通过减速器和电机之间动力连接,通过电机将动力通过大齿轮(61)传递到倾斜模块上,驱动倾斜模块进行翻转。 3.根据权利要求1所述的一种电解铝全自动阳极钢爪焊接修复两用机,其特征在于,所述竖向滑板(10)的上部在竖直方向上平行设置有两个支座(16),两个所述支座(16)之间设置有丝杠(17),位于上部的所述支座(16)上设置有驱动电机(18),所述驱动电机(18)与丝杠(17)连接,用于驱动丝杠(17)转动,所述焊接座(13)匹配的套装在丝杠(17)上,通过丝杠(17)转动,驱动焊接座(13)沿丝杠(17)轴向上下移动。 4.根据权利要求1所述的一种电解铝全自动阳极钢爪焊接修复两用机,其特征在于,所述支架(2)前侧设置有罩体(19),所述罩体(19)上设置有两个孔,所述定位杆(11)和焊接座(13)对应从该孔内伸出。 2

生产工艺 (1)工艺流程 图3-7 生产工艺流程图 , (2)流程说明 电解铝用预焙阳极生产采用煅烧石油焦、沥青和返回料(电解铝厂返回的电解残极、焙烧碎料、生碎料)为原料。原料经破碎、筛分、配料,生产出生阳极,

再经焙烧得到预焙阳极产品。 (1)原料贮运 预焙阳极生产所用主要原料煅烧石油焦,由带式输送机从集团公司料仓运来卸入Ф1720m贮仓内,用料时由设置在仓下的电磁振动给料机经带式输送机输送到生阳极制造工序使用。 (2)返回料处理 生产过程中产生焙烧碎料、生碎料和电解铝厂返回的电解残极共用一套返回料处理系统,由500吨残极破碎机粗碎至100mm以下粒度,再由一台反击式破碎机中碎筛分至20mm以下粒度后,然后经斗式提升机直接送入料仓待用。焙烧碎料、残极碎料用于配料,生碎料进入混捏工段。 (3)液体沥青制备 由汽车运来固体改质沥青经颚式破碎机破碎,送入沥青熔化罐内,用高温导热油间接加热熔化,经过滤机过滤滤去杂质后进入液体沥青接收槽,再用输送泵送到2座Ф88m沥青保温贮罐内,单座贮罐贮存容量为400t。使用时由沥青输送泵输送至生阳极车间用于配料。 ¥ (4)生阳极制造 生阳极制造包括中碎筛分、磨粉、配料、混捏和成型冷却等生产工序。 ①中碎筛分 本项目设2个石油焦中碎、筛分系统和1个残极返回料中碎、筛分系统。石油焦(或残极料)分别由电磁振动给料机给料,经带式输送机、斗式提升机送入一台双层水平振动筛和一台单层水平振动筛(残极为1台二层水平振动筛)筛分处理,粒度大于12mm的料返回中间料仓,再由电磁振动给料机给料进入双辊破碎机(残极进入反击式破碎机)中碎后再重新筛分。12~6mm,6~3mm的粒度料可直接进入相应配料仓,也可返回双辊破碎机重新中细碎至3mm以下,便于生产灵活调节。 粒度料有3种,为12~6mm、6~3mm、3~0mm,6~3mm、3~0mm的料除直接进入配料仓外,还有部分送经磨粉机磨粉成粉料。 生碎料在残极处理工段经两级破碎到20mm以下粒度后,经带式输送机,斗式提升机,直接运入生碎料仓使用。

《湿法冶金用电解锌阳极板》行业标准编制说明 一、工作简况 1.1项目来源及计划任务 根据全国有色金属标准化技术委员会转的工信部“关于印发2012年第二批行业标准制修订计划的通知(工信厅科[2012]119号”的文件精神,由云南大泽电极科技有限公司、河南豫光锌业有限公司负责编制《湿法冶金用电解锌阳极板》,计划编号为2012-0729T-YS,计划完成时间为2013年。 1.2 本标准涉及的产品简况 本标准涉及的产品阳极板是湿法电解锌生产线上的重要的装配器件。国内主要的生产厂家有贵州凯里银福有色合金制造有限公司、沈阳新利兴有色合金有限公司、昆明理工恒达科技有限公司、衡阳市圆明实业有限公司等,国外主要是RSR Corporation公司。 目前国内使用及正在进行生产改造的企业有西部矿业、紫金巴彦淖尔、株冶、江西铜业、中金岭南、来宾冶炼厂、山东黄金等公司,年产10万吨锌项目年消耗阳极板约10000片。 湿法电解锌用的铅合金阳极板,随着湿法冶金工业的快速发展,需求量也将增大,对其产品的制备加工及性能要求越高,因此制定《湿法冶金用电解锌阳极板》行业标准,对于规范湿法冶金行业用电解锌阳极板的制备加工秩序、改进生产工艺、提高产品质量、促进我国湿法冶金电解锌行业有序快速发展将产生极其重要的作用和影响。 1.3 承担单位概况 云南大泽电极科技有限公司是目前国内规模最大的一家集科技研发、产品生产和贸易流通为一体的专业生产湿法冶金用电解锌、电解铜、电解镍、电解锰、电解钴等用阴阳极板的国家高新技术企业。公司自2000年开始从事湿法冶金用阴、阳极产品与相关辅助材料的研究和开发,先后研制了长寿命多元合金阳极(国家重点新产品)、铅基多元合金阳极(云南省名牌产品)、3.2㎡大型阴、阳极板、节能型阴极导电头、摩擦焊接阴极板电夹头及新型电极等产品。 1.4编制原则 本标准为有色金属行业推荐性标准,目前国内没有相关的国家或行业标准,

第一章铝电解的基本理论1第一章铝电解的基本理论 1.1铝的性质及用途 铝是地球上含量极丰富的金属元素,其蕴藏量在金属中居第二位。在地壳中含量低于氧和硅而位居第三位。由于铝的化学性质很活泼,因而在自然界里没有单质的金属铝存在,而是以含铝的各种化合物状态存在。铝的化合物在自然界中分布极广,含铝的矿物有250种,但在工业上有开采价值的铝矿,只有为数不多的几种。 铝是一种银白色的金属,具有一系列良好的性能。纯铝焙点为660冗,沸点为2 500冗。 铝是一种很轻的金属。在常温下密度为2.7 即铝的质量为同体积 水重的2.7倍,但约为钢、铜的质量的三分之一。在铝中加人少量的铜、镁、锰、铬、硅做成的合金,具有质轻强度大,可机加工性、物理和力学性能好,抗氧化能力强等一系列优良性能,从而使铝及铝合金在很多应用领域中被认为最为经济实用的结构材料之一。 铝有较好的抗腐蚀能力。暴露在空气中的铝块,很快氧化为一层致密的氧化铝薄膜,可防止铝进一步氧化。因而在大多数环境条件下,包括在空气、水〈或盐水〕、石油化学和很多化学体系中,铝能显示优良的抗腐蚀性能。 铝的导电性良好,只比金、银、铜差一点。铝的导电性随其纯度而有所不同,约为铜的导电率的619^,但制造同样导电率的电线所使用的铝的质量只有铜的一半。因此铝广泛地用于电气、电子工业,如用来制造母线、电线、电动机、电容器等。 铝的导热性能也很好,导热率为银的一半,比铁的大三倍。铝合金的导热率是铜的509?609,所以工业上许多散热器、加热电器、热交换器等都是铝制成的。 铝的可塑性好,可以加工成各种型材,虽然纯铝极软且富延展性,但仍可靠冷加工及做成合金来使它硬化,用合金铝可以铸成形状复杂的零件,例如发动机的气缸体及外壳,精密仪表上的零件等。

铝电解阳极钢爪腐蚀的危害、原因及防腐技术 铝电解阳极由铝导杆、钢爪和预焙炭块三个部分组成,钢爪连着炭块和铝导杆,承担阳极的重量,还要输送强大的电流。在350~900℃的高温下,阳极钢爪易受到电解质、极上料、空气和电解烟气的侵蚀,同时还承受热应力、电磁力和碰撞力的破坏,很容易受到腐蚀。钢爪腐蚀不仅会缩短其使用寿命,形成“细腰”现象,且钢爪被腐蚀后形成的腐蚀物会进入电解质中,影响原铝的质量、电流的分布以及对电解槽运行工况的正确判断。所以减少阳极钢爪腐蚀,对延长钢爪使用寿命、提高原铝质量、降低生产成本有着重要的意义。 本文结合某铝厂300kA系列预焙铝电解槽阳极钢爪腐蚀问题,分探究钢爪腐蚀的危害、原因及过程并就当前铝电解工业阳极钢爪防腐技术的现状与进展进行介绍。 一、阳极钢爪腐蚀的危害 1.缩短钢爪使用寿命 当阳极钢爪腐蚀到一定程度腐蚀层自动剥落时,就会使钢爪“细腰”处的有效截面积减小,通过钢爪“细腰”处电流密度变大,作为导电体的钢爪产生的焦耳热就会变大。 加之高温电解质对钢爪的热辐射和热传导、阳极自身重量三者的共同作用下,就会使钢爪发生变形,严重时会导致阳极钢爪报废,缩短钢爪的使用周期,增加铝生产成本。

以某铝厂年产20万吨原铝为例,钢爪腐蚀严重时,阳极钢爪平均使用周期约为15个周期,远低于国外水平。每年因腐蚀报废的钢爪超过1万根,修复费用高达1000万元以上,大大增加了生产成本。 2.降低铝液质量 在铝电解过程中,阳极钢爪表面被腐蚀,腐蚀层会脱落,大量含Fe的物质进入电解极上覆盖料和残极,导致阳极炭块和极上覆盖料Fe含量偏高,最终导致金属铝液Fe含量偏高,影响原铝的质量。 某铝厂资料显示,钢爪腐蚀严重时,铝液中的45~60%Fe(约550~650ppm)来源于电解返回料(也称极上覆盖料)或残极,原铝含铁量≤0.08%的槽子数占总槽数的百分比降至10%,波及到铝锭及合金的正常生产,影响产品质量和公司效益。 3.影响对电解槽运行工况的正确判断 通常铝生产者以铝液中Fe、Si含量的高低来判断电解槽是否漏槽。在正常生产条件下,电解铝液中的Fe含量不超过0.1~0.2%,Si含量不超过0.15%。当严重腐蚀、大量的含铁物质进入电解槽时,会使铝液中的Fe含量急剧升高。 此时就有可能误导生产者做出电解槽已经漏槽、须立即停槽的决定。非正常停槽会带来巨大的经济损失。 4.影响阳极的浇铸质量

锌电解操作工艺 (2010-12-27 19:20:34) 转载 标签: 杂谈 一范围 本标准规定了电解工艺的基本原理,。工艺操作条件,岗位操作法, 原材料质量要求,产出物料质量要求,主要技术经济指标和主要设备. 二工艺目的及原理 1.工艺目的 使溶液中的锌通过电积提锌得到锌片,再熔铸成成品锌。 1.原理 锌电积一般釆用Pb-Ag(1%Ag)合金板为阳极,纯铝板为阴极,以酸性硫酸锌水溶液作为电解液,当通以直流电时,在阴极上发生锌的析出,在阳极上放出氧气。 阴极上 Zn2++2e=Zn 阳极上 H2O-2e=1/2O2 +2H+ 总反应式为 ZnSO4+H2O=Zn+H2SO4+1/2O2 因此,随着电解过程的进行,电解液中的含锌量不断减少,硫酸含量不断增加,为了保持电积条件的稳定,必须不断抽取一部分电解作为废液返回浸出,同时,相应地加入净化了的中性硫酸锌溶解,以补充所消耗的锌量,维持电解液中一定的H+,Zn2+含量,并稳定电解系统中的体积。 三硫酸锌溶液电解锌的生产工艺流程 四原辅材料质量要求。 1. 新液成份(g/l)符合企业标准的规定 Zn120-150 Cu≤0.002 Cd≤0.003 Fe≤0.015 Co≤0.0015 Ni≤ 0.0015 As≤0.003 Sb≤0.0005 Ge≤0.00005 Mn2.5-5 2. 废液成份(g/l) Zn35-60 H+140-200 五工艺操作条件 1. 槽温 37 -42℃ 2. 电流密度 500-550A/m2 3. 槽电压3.2-3.3V 4. 析出周期 24h 5. 同极中心距 62mm 6 . 添加剂 (1) 吐酒石:出槽前3min-5 min加入电解槽内,一般加入量为0..05-0.1g/槽 (2) 骨胶:装槽前1h-3h后加入电解槽内,加入量一般为0.25kg/t锌析出-0.5 kg/t析出锌 (3) 碳酸锶视锌析出含铅情况,每班在电解槽内加8次,每次加10-20 kg 7. 周期管理

收稿日期:2002207203 基金项目:国家重点基础研究发展规划项目(G1999064903);国家高技术研究发展计划项目(2001AA335010)? 作者简介:石忠宁(1975-),男,广西都安人,东北大学博士研究生;邱竹贤(1921-),男,江苏海门人,东北大学教授,博士生导师, 中国工程院院士? 第24卷第4期2003年4月东北大学学报(自然科学版)Journal of Northeastern University (Natural Science )Vol 124,No.4Apr.2003 文章编号:100523026(2003)0420361204 Cu 2Ni 2Al 惰性金属阳极铝电解应用测试 石忠宁,徐君莉,高炳亮,邱竹贤 (东北大学材料与冶金学院,辽宁沈阳 110004) 摘 要:采用Cu 2Ni 2Al 合金作金属阳极,在温度750~850℃,电流密度0175~1110A/cm 2的 不同分子比和氧化铝质量分数的Na 3AlF 62NaCl 2CaF 22Al 2O 3熔盐中进行电解测试?结果表明,在不同电解操作条件下该阳极材料的腐蚀程度不一样,阳极在熔盐中的腐蚀速率远大于在空气中的氧化腐蚀速率,而且阳极电解的腐蚀速率与电解质中的氧化铝质量分数相关,氧化铝质量分数大,则阳极腐蚀速率小?另外,与碳阳极相似的是在高电流密度下腐蚀速率反而小?该材料是一种可开发的惰性阳极材料?关 键 词:惰性金属阳极;Cu 2Ni 2Al 合金;熔盐腐蚀;低温铝电解中图分类号:TF 1111522 文献标识码:A 金属阳极作为最有前景的铝电解阳极材料,由于比陶瓷阳极具备更为优良的导电导热性和机械加工性能而引起铝工业界和材料学界的广泛关注? 铝电解生产条件严峻,电解温度为960~980℃,若惰性阳极配合可湿润TiB 2阴极进行低温电解,温度仍高达750~850℃,此条件对金属阳极的抗高温氧化和耐熔盐腐蚀是一大挑战?单一金属很难胜任要求[1,2],因此研究合金阳极材料[3~5]?采用惰性金属阳极电解时,阳极表面产生O 2并与金属阳极基体反应生成相应氧化物?在电解温度下,氧化物会与冰晶石熔盐反应生成Al 2O 3和金属氟化物(MeF x ),或者该氧化物被溶解于电解质中的Al 置换出金属并沉积到阴极污染产品?所以金属 阳极研究的重点是材料的抗氧化耐腐蚀性和产品铝的纯度问题?目前,金属阳极设计基于以下理论[6],即电解过程,在阳极基体表面能原位自动成膜修复受损复合氧化膜,膜的厚度既能起到保护作用,又能保证电流通过而不引起太大的阳极压降? 1 实 验 1.1 阳极选择与制备 Cu 2Ni 基合金优良的抗氧化耐腐蚀性使之成 为选材对象?挪威奥斯陆大学Reidar Haugsud 对 其抗氧化性能作了较详细研究[7,8]?考虑铝电解 的特点,采用Cu 2Ni 2Al 合金做阳极进行研究,因为惰性阳极电解时表面释放的氧气就地氧化阳极合金基体,铝作为活性元素加入,在阳极表面氧化生成稳定、致密的Al 2O 3钝化复合膜能增强基体合金的抗氧化耐腐蚀性?而且,铝电解采用氧化铝作原料,冰晶石熔盐中氧化铝饱和或接近饱和时能有效抑制Al 2O 3膜的溶解,实现阳极的“惰性化”? 即使在低氧化铝质量分数下,氧化铝膜的溶解也不会造成产品污染?Hyrn 等人研究了Al 与Cu ,NiCr ,Fe ,Cr 形成合金的阳极[9,10]? 原料选用分析纯试剂铜粉、镍粉(200目)和 精铝片,合金成分质量比80∶10∶10?纯氩气保护下,在硅碳棒炉中1350℃下反复熔炼,熔炼时用石墨棒搅拌,然后在冷石墨模具中浇铸,加工成为圆柱形<43130mm ×81110mm ,其表观密度为71865g/cm 3?阳极上方开<10mm ×20mm 螺孔以连接不锈钢导电杆,电解前阳极表面打磨光滑?1.2 电解实验 实验装置包括电阻炉、石墨坩埚、铁坩埚、热电偶和控温仪?装置图如图1? 电解实验原料:冰晶石、Al 2O 3为工业级,CaF 2、AlF 3均为分析纯,所用化学药品均已干燥?实验时每20min 加定量氧化铝(加入质量=铝的电化当量×电流×时间),以保证氧化铝质量分数

3.3 生产工艺(1)工艺流程

气 图3-7 生产工艺流程图 (2)流程说明 (电解铝厂返回的电沥青和返回料电解铝用预焙阳极生产采用煅烧石油焦、. 解残极、焙烧碎料、生碎料)为原料。原料经破碎、筛分、配料,生产出生阳极,再经焙烧得到预焙阳极产品。 (1)原料贮运 预焙阳极生产所用主要原料煅烧石油焦,由带式输送机从集团公司料仓运来卸入Ф17?20m贮仓内,用料时由设置在仓下的电磁振动给料机经带式输送机输送到生阳极制造工序使用。 (2)返回料处理 生产过程中产生焙烧碎料、生碎料和电解铝厂返回的电解残极共用一套返回料处理系统,由500吨残极破碎机粗碎至100mm以下粒度,再由一台反击式破碎机中碎筛分至20mm以下粒度后,然后经斗式提升机直接送入料仓待用。焙烧碎料、残极碎料用于配料,生碎料进入混捏工段。 (3)液体沥青制备 由汽车运来固体改质沥青经颚式破碎机破碎,送入沥青熔化罐内,用高温导热油间接加热熔化,经过滤机过滤滤去杂质后进入液体沥青接收槽,再用输送泵送到2座Ф8?8m沥青保温贮罐内,单座贮罐贮存容量为400t。使用时由沥青输送泵输送至生阳极车间用于配料。 (4)生阳极制造 生阳极制造包括中碎筛分、磨粉、配料、混捏和成型冷却等生产工序。 ①中碎筛分 本项目设2个石油焦中碎、筛分系统和1个残极返回料中碎、筛分系统。石油焦(或残极料)分别由电磁振动给料机给料,经带式输送机、斗式提升机送入一台双层水平振动筛和一台单层水平振动筛(残极为1台二层水平振动筛)筛分处理,粒度大于12mm的料返回中间料仓,再由电磁振动给料机给料进入双辊破碎机(残极进入反击式破碎机)中碎后再重新筛分。12~6mm,6~3mm的粒度料可直接进入相应配料仓,也可返回双辊破碎机重新中细碎至3mm以下,便于生产灵活调节。粒度料有3种,为12~6mm、6~3mm、3~0mm,6~3mm、3~0mm的料除直接进入配