第25卷2006年第11期11月机械科学与技术M ECHAN ICA L SCIENCE AND TECHNO LOGY

V o.l 25

N ovember N o .112006

收稿日期:20050907作者简介:殷之平(1977-),男(汉),江苏,博士研究生

殷之平

文章编号:1003-8728(2006)11-1311-03

双排交错铆钉连接对接结构裂纹尖端应力强度因子分析

殷之平,黄其青,贾 亮

(西北工业大学航空学院,西安 710072)

摘 要:双排交错铆钉连接对接结构是飞机进行损伤容限设计的重要结构件之一,其应力强度因子分析一直受到工程上的广泛关注。文中采用有限元方法,充分考虑不同开裂模式造成裂纹面上铆钉传力作用不同的特点,建立合理

的铆钉传力模型,对双排交错铆钉对接结构进行裂尖应力强度因子分析,给出计算曲线。分析中讨论了裂纹垂直与平行于对接缝两种开裂模式以及单向与双向两种受载模式,并分析了铆钉特定传力作用下的柔度效应。所得计算结果及分析结论对飞机结构损伤容限设计具有直接参考价值。关 键 词:铆钉连接;对接结构;应力强度因子;损伤容限设计中图分类号:V 22 文献标识码:A

Ana l y sis of St ress Intensity Fact ors and t he C rack T ips of a Butt Joi n t

Structure Inter l a ced w it h D ouble -row R ive ts

Y in Zhiping ,H uang Q iqing ,Jia Liang

(Schoo l o fAe r onautics ,No rthw estern Po l y technica lUnive rsity ,X i ′an 710072)

Abstract :A s an i m portan t struc t u ra l co m ponent o f a plane in the process of its da m age tolerance design ,a butt joint struc t u re inte rlaced w ith doub l e -ro w rive ts usually requ ir es t h e anal y sis of its stress intensity

factors (S I F ).W it h t h e cha r acteristics tha t t h e ri v e ts bea r fo r ce on a crack surface i n diffe r entw ays as the crack pattern differs taken into fu ll account ,the paper used t h e finite ele m en tm e t h od t o establish a r a tion -alm ode l for the rivets ′force -bearing and t o anal y ze the str ess intensity factors a t the crack ti p s of t h e butt joint struc t u re i n terlaced w it h doub le -r ow rive ts ,the S I F ca lculation cu r ves o fwhich w ere also g iven at the

end of the paper .It furthe r anal y zed the t w o crack pattens i n which cr acks are per pendicular o r parallel to butt joints and the t w o dir ections of fo r ce bea ring ,na m e l y to a sing le d irection or doub le directi o ns .It a lso discussed t h e rive ts ′flex ibilit y e ffec tw hen they bea r special force .The calcu lation r esu lts and conc l u sions pr esen t e d i n t h e paper ar e of r e ference value fo r the da m age to l e r ance design of air p lanes ′str uct u r es .Key w ords :rivet interlace m ent ;bu tt j o i n t str uctur e ;stress intensity factor (SI F );da m age t o lerance design

飞机机身、机翼等许多结构是由若干个结构元件通过紧固件、加强件等连接组成的薄壁结构,各结构元件之间的连接部位(如搭接、对接等)既是静强度校核的关键部位,也是结构耐久性/损伤容限设计的关键部位,结构的疲劳断裂破坏通常发生在构件之间的连接部位。因此分析结构连接部位的抗断裂能力非常重要。

国内外对典型的铆接加筋结构断裂特性的研究在理论和实验两方面都已比较成熟[1~4],但对特殊的铆接加筋结构(如搭接结构及对接结构),由于其结构形式及开裂模式的复杂性,现有的断裂分析研究很少,文献[5]发展了

一种

图1 铆接结构类型示意图

计算含裂铆接对接板应

力强度因子的新模型,用于分析铆接搭接结构(图1(a )所示)含裂问题,本文则侧重于铆接对接结构(图1(b )所示)含裂问题的应力强度因子计算分析。

文中根据铆接对接结构的特殊性,充分考虑不同开裂模式对于对接结构裂纹面上铆钉传力作用不同的特点,即针对其裂纹面上铆钉传力与非传力两种不同情况分别建立合理的传力模型。模型取于工程实际中广泛应用的典型双排交错铆钉对接结构,运用有限元素法,讨论了裂纹垂直与

DOI 牶牨牥牣牨牫牬牫牫牤j 牣cn ki 牣牨牥牥牫牠牳牱牪牳牣牪牥牥牰牣牨牨牣牥牨牭

机械科学与技术 第25卷平行于对接缝两种开裂模式以及单向与双向两种受载模式,并分析了铆钉特定传力作用下的柔度效应,给出应力强度因子变化规律,所得计算结果及分析结论对飞机结构损伤容限设计具有直接参考价值。

1 有限元分析模型

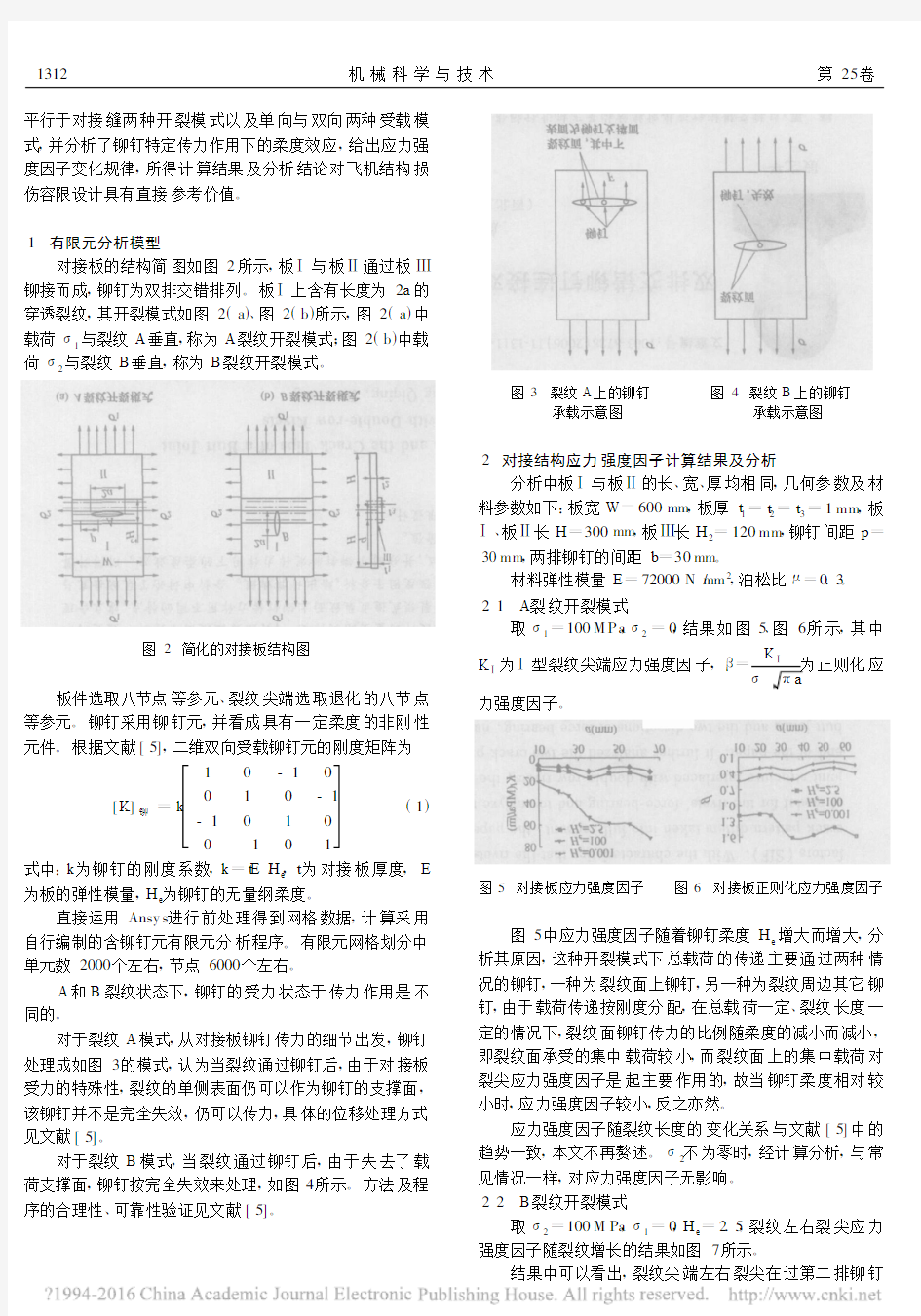

对接板的结构简图如图2所示,板Ⅰ与板Ⅱ通过板Ⅲ铆接而成,铆钉为双排交错排列。板Ⅰ上含有长度为2a 的穿透裂纹,其开裂模式如图2(a )、图2(b )所示,图2(a )中载荷σ1与裂纹A 垂直,称为A 裂纹开裂模式;图2(b )中载荷σ2与裂纹B 垂直,称为B 裂纹开裂模式

。

图2 简化的对接板结构图

板件选取八节点等参元、裂纹尖端选取退化的八节点等参元。铆钉采用铆钉元,并看成具有一定柔度的非刚性元件。根据文献[5],二维双向受载铆钉元的刚度矩阵为

[K ]铆=k 10-10010-1-10100

-1

1

(1)

式中:k 为铆钉的刚度系数,k =t E /H e ,t 为对接板厚度,E 为板的弹性模量,H e 为铆钉的无量纲柔度。

直接运用Ansy s 进行前处理得到网格数据,计算采用自行编制的含铆钉元有限元分析程序。有限元网格划分中单元数2000个左右,节点6000个左右。

A 和

B 裂纹状态下,铆钉的受力状态于传力作用是不同的。

对于裂纹A 模式,从对接板铆钉传力的细节出发,铆钉处理成如图3的模式,认为当裂纹通过铆钉后,由于对接板受力的特殊性,裂纹的单侧表面仍可以作为铆钉的支撑面,该铆钉并不是完全失效,仍可以传力,具体的位移处理方式见文献[5]。

对于裂纹B 模式,当裂纹通过铆钉后

,由于失去了载荷支撑面,铆钉按完全失效来处理,如图4所示。方法及程序的合理性、可靠性验证见文献[5]。

图3 裂纹A 上的铆钉 承载示意图

图4 裂纹B 上的铆钉 承载示意图

2 对接结构应力强度因子计算结果及分析

分析中板Ⅰ与板Ⅱ的长、宽、厚均相同,几何参数及材料参数如下:板宽W =600mm ,板厚t 1=t 2=t 3=1mm ,板Ⅰ、板Ⅱ长H =300mm ,板Ⅲ长H 2=120mm ,铆钉间距p =30mm ,两排铆钉的间距b =30mm 。

材料弹性模量E =72000N /m m 2,泊松比μ=0.3。2.1 A 裂纹开裂模式

取σ1=100M P a ,σ2=0,结果如图5、图6所示,其中

K Ⅰ为Ⅰ型裂纹尖端应力强度因子,β=K

Ⅰσπa 为正则化应

力强度因子。

图5 对接板应力强度因子 图6 对接板正则化应力强度因子

图5中应力强度因子随着铆钉柔度H e 增大而增大,分析其原因,这种开裂模式下总载荷的传递主要通过两种情况的铆钉,一种为裂纹面上铆钉,另一种为裂纹周边其它铆钉,由于载荷传递按刚度分配,在总载荷一定、裂纹长度一定的情况下,裂纹面铆钉传力的比例随柔度的减小而减小,即裂纹面承受的集中载荷较小,而裂纹面上的集中载荷对裂尖应力强度因子是起主要作用的,故当铆钉柔度相对较小时,应力强度因子较小,反之亦然。

应力强度因子随裂纹长度的变化关系与文献[5]中的趋势一致,本文不再赘述。σ2不为零时,经计算分析,与常见情况一样,对应力强度因子无影响。2.2 B 裂纹开裂模式

取σ2=100M Pa ,σ1=0,H e =2.5,裂纹左右裂尖应力强度因子随裂纹增长的结果如图7所示。

结果中可以看出,裂纹尖端左右裂尖在过第二排铆钉

1312

第11期 殷之平等:双排交错铆钉连接对接结构裂纹尖端应力强度因子分析图7 铆接对接板正则

化应力强度因子

前,正则化应力强度因子随着裂纹长的增大而减小。这是因为在此对接结构的裂纹开裂模式中,裂纹在被搭接板上,裂纹增大时该板的刚度降低;而对接结构中搭接板却是完整的,这样导致当结构受拉时,搭接板通过非裂纹面上的铆钉作用给下板一个与拉应力反向

的压力于裂纹上端,如图8(a )所示,这个力抑制裂纹面的张开;同时随着裂纹的增长,该力会相应的变大。当裂纹未通过第二排铆钉时,随着裂纹的增加,铆钉距裂尖的距离减少,且裂纹所在板的刚度降低,铆钉传递的压力增加使应力强度因子降低。当右裂尖通过第二排铆钉后,由于铆钉是交错排列的,另一排铆钉距离裂纹相对较远,并且此时裂纹的右裂尖已经到了板的边缘,边缘效应已经大于铆钉集中压载荷的影响,右裂纹在综合效应影响下应力强度因子迅速增大。因而右裂纹出现了在过第二排铆钉时裂纹尖端应力强度因子迅速降低,过了之后又迅速增大

。

图8开裂模式B 下的铆钉载荷作用示意图

裂纹尖端应力强度因子随铆钉柔度变化的结果如图9、图10所示

。

图9 铆接对接板随铆钉柔度变化的应力强度因子

图9(a )和图9(b )显示,应力强度因子随着铆钉柔度

的增大而增大。铆钉柔度越大,亦即刚度越小,则由完好的铆钉所传递的载荷相应的就降低了,亦即图8(a )中作用的压载荷在降低,因而应力强度因子随着铆钉柔度的增大而增大。某一铆钉柔度下的正则化应力强度因子的变化趋势可由上面对图7的解释得到

。

图10 铆接对接板随铆钉柔度变化的正则化应力强度因子

当外载荷σ1≠0时,取铆钉柔度H e =2.5,计算结果如图11所示。由图中正则化应力强度因子随载荷σ1的变化关系可以看出,当平行于裂纹面的纵向载荷σ1以压为负、拉为正时,则σ1的值越大,左裂尖的正则化应力强度因子越大,当为负时,结果小于只受单向载荷时的值;对于右裂尖,则正好相反,当σ1为正时,双向载荷的应力强度因子将小于单向载荷的应力强度因子。左裂纹尖端的正则化应力强度因子越小,当为负时,结果将小于只受单向载荷。如图8(b )可以看出,当受双向载荷且σ1<0时,在裂纹中心的右侧必然存在一系列的与载荷σ1相反的集中力F 作用。对于左裂尖,平行于裂纹面的载荷将阻碍裂纹的张开,降低了左裂尖的应力强度因子,并且几乎不随裂纹长短而变化;而对于右裂尖,该集中载荷相对于右裂尖是使裂纹成张开趋势的,因而增大了右裂纹尖端的应力强度因子,特别是当右裂尖过了第二排铆钉之后,裂纹相当于作用了两组集中载荷,并且都使裂纹成张开趋势,因此当裂尖过了第二排铆钉之后,σ1的影响更加明显,从图11(b )中很容易看出。相反,当σ1>0时,同理可得σ1使左裂尖的应力强度因子增大,而右裂尖的应力强度因子减小

。

图11 双向载荷作用下对接板正则化应力强度因子

综上所述,σ1对B 型裂纹的应力强度因子影响是相对复杂的,须具体问题具体分析,基本规律就是:压载荷降低左裂尖的应力强度因子,增大右裂尖的应力强度因子;拉伸载荷降低右裂尖的应力强度因子,增大左裂尖的应力强度因子。

(下转第1364页)

1313

机械科学与技术 第25卷3d 5/2两个峰,结合能分别为158.5eV 和156.6eV ,对应于Y 3d3/2和Y 3d5/2,与Y 2O 3中Y 元素的峰值相一致。图6(b )为O 1s 的窄扫描谱,出现了明显的肩峰,其对应的结合能分别为531.35eV 和528.99e V ,其中结合能为528.99eV 的峰较好地对应于Y 2O 3中的O 元素峰。薄膜中可能生成比较复杂的含氧化合物,所以导致结合能为531.35e V 的肩峰出现,有待进一步研究。通过以上对Y 元素和O 元素的特征峰进行分析,可以知道薄膜中的Y 和O 元素形成了Y 2O 3化合物。根据O 1s 与Y 3d 谱峰的相对强度计算出O 与Y 的原子浓度比为1.54,基本符合Y 2O 3的化学计量比

。

图5 Y 2O 3薄膜的XPS

全谱

图6 薄膜Y 和O 元素的XPS 窄扫描能谱

3 结论

采用射频磁控溅射法成功地在硅衬底上制备出Y 2O 3薄膜。结果表明,Y 2O 3的沉积速率随射频功率的增大而增大;随溅射气压的增大先增大后减小,存在一个极大值;O 2/A r 气体流量比和衬底温度对沉积速率的影响不大。X PS 分析表明,薄膜中主要成份为O 和Y 两种元素,其原子浓度比基本符合Y 2O 3的化学计量比。

[参考文献]

[1] K le mm K A ,eta l .P rot ecti ve op ti cal coati ngs f or dia m ond i n fra -red w indow s [A ].W i ndow and Dom e Technolog ies and M a -terials I V [C ],SP I E ,1994,2286:347~353

[2] M cgeoch S P ,et a l .C oating for the protection of d i a m ond i n

h igh -te m perat ure environm en ts [J ].D i am ond Related M a teri -als ,1999,(8):916~919

[3] C ho M H ,Ko D H ,et a l .S truct u ral trans iti on of cryst alli ne

Y 2O 3fil m on S i (111)w it h s ub strate te m perat u re [J ].Th i n Soli d F il m s ,1999,349:266~269

[4] M o ll art T P ,et a l .Coati ng t echnol ogy for CVD d i a m ond optics

[A ].W i ndow and Dome Techno l og i es and M ateri a ls V II [C ],SPIE ,2001,4375

[5] 严一心,林鸿海.薄膜技术[M ].北京:兵器工业出版社,

1994

(上接第1313页)3 结论

(1)本文应用的计算含裂铆接对接板裂尖应力强度因子模型,充分考虑了对接板裂纹穿过铆钉后铆钉传力特征,针对铆钉对结结构中,按不同的裂纹开裂模式铆钉将受不同的载荷,对铆钉进行不同的处理,有受载荷和完全失效两种不同的铆钉受载模式,计算模型及方法可靠、易行。

(2)铆钉柔度越大,两种裂纹开裂模式下的应力强度因子就越大,在工程设计中应选用铆钉柔度相对较小的材料使用。

(3)对接结构为图4B 开裂时,双向载荷对裂纹尖端应力强度因子影响规律是:压载荷降低左裂尖的应力强度因子,增大右裂尖的应力强度因子;拉伸载荷降低右裂尖的应力强度因子,增大左裂尖的应力强度因子;因而在这种开裂模式中结构的横向载荷是不可忽略的,并且必须对左右裂尖分别分析讨论。

(4)在本文给出的双排铆钉的分析结果,可以直接在工程设计和分析中使用,具有很高的使用和参考价值。

[参考文献]

[1] Poe C C.Stress I n tensity Factor for a C racke d Sheet w ith

R i veted and U nifor m ly Spaced Stri ng ers [R ].NASA TR R -358,1970

[2] 薛孟君,刘雪惠.空间薄壁筋条加筋板应力强度因子的解

析———有限元混合法[J ].西北工业大学学报,1996,14(3):381~385

[3] 刘雪惠等.双向受载双向铆钉加筋裂纹板应力强度因子[J ].

西北工业大学学报,1994,12(2):169~175

[4] 刘雪惠,黄其青,王少华.多裂纹加筋应力强度因子的解析

解———Paris 公式应用[J ].西北工业大学学报,1988,6(4):416~423

[5] 贾亮,黄其青,殷之平.含铆钉对接板应力强度因子分析方法

[J ].机械强度,2004,26(4):439~442

1364

------------------------------------------------------------------------------------------------------- 如何使用ABAQUS计算应力强度因子 Simwefanhj(fanhjhj@https://www.doczj.com/doc/877435341.html,) 2011.9.9 ------------------------------------------------------------------------------------------------------- 问题描述:以无限大平板含有一贯穿裂纹为例,裂纹长度为10mm(2a),在远场受双向均布拉应力σ=100N/mm2。按解析解,此I型裂纹计算出的应力=396.23(N.mm-3/2) 强度因子π σa K= I 以下为使用ABAQUS6.10的计算该问题的过程。 第一步:进入part模块 ①建立平板part(2D Planar;Deformation;shell),平板的尺寸相对于裂纹足够大,本例的尺寸为100×50(mm)。 ②使用Partation Face:sketch工具,将part分隔成如图1形式。 图1 第二步:进入property模块 ①建立弹性材料; ②截面选择平面问题的solid,homogeneous; ③赋予截面。

第三步:进入Assembly模块 不详述。需注意的是:实体的类型(instance type)选择independent。 第四步:进入mesh模块 除小圈内使用CPS6单元外,其它位置使用CPS8单元离散(图2)。裂纹尖端的奇异在interaction模块中(图4)考虑。 图2 第五步:进入interaction模块 ①指定裂纹special/creak/assign seam,选中示意图3中的黄色线,done! ②生成裂纹crack 1,special/crack/create,name:crack 1,type: contour integral. 当提示选择裂纹前端时,选则示意图的红圈区域,当提示裂纹尖端区域时选择红圈的圆心,用向量q表示裂纹扩展方向(示意图3绿色箭头)。用同样的方法建立crack 2(示意图3中的蓝色区域)。 special/crack/edit,对两个裂纹进行应力奇异的设置,如图4所示。

重庆大学 课题:Abaqus计算裂纹应力强度因子 学院: 专业: 学号: 姓名:

一、计算裂纹应力强度因子

问题描述:以无限大平板含有一单边裂纹为例,裂纹长度为a=10mm,平板宽度h=30,弹性模量E=210000Pa,泊松比v=0.33,在远场受双向均布拉应力。 使用Abaqus计算该问题: 1、进入part模块 建立平板part,平板的尺寸相对于裂纹足够大,本例尺寸为50x30 (mm);使用Partation Face:sketch工具,将part分隔成如图1形式 图1 2、进入property模块 建立弹性材料;截面选择平面问题的solid,homogeneous;赋予截 面。 3、进入Assembly模块 实体的类型(instance type)选择independent。 4、进入mesh模块 划分单元格如图2所示。

图2 5、进入interaction模块 指定裂纹special/creak/assign seam;生成裂纹crack 1, special/crack/create;special/crack/edit,对两个裂纹进行应力奇异的 设置。 6、进入step模块 在initial步之后建立static,general步;在 output/history output requests/create/中创建输出变量。 7、进入load模块 定义位移和荷载边界,如图3所示。

图3 8、进入job模块,提交计算 Mises应力分布见图4,在.dat文件中(图5)查看应力强度因子。 图4

图5 计算解析解: 由公式F=1.12?0.23(a/h)+10.6(a/h)2?21.71(a/h)3+30.38(a/h)4 计算得解析解为k=1001 应力强度因子误差为0.09% 二、误差分析 改变板的长度,其他条件不变 1.当长度L=100时 误差为0.5% 2.当板长L=30

基于ANSYS的断裂参数的计算 本文介绍了断裂参数的计算理论,并使用ANSYS进行了实例计算。通过计算说明了ANSYS可以用于计算断裂问题并且可以取得很好的计算结果。 1 引言 断裂事故在重型机械中是比较常见的,我国每年因断裂造成的损失十分巨大。一方面,由于传统的设计是以完整构件的静强度和疲劳强度为依据,并给以较大的安全系数,但是含裂纹在役设备还是常有断裂事故发生。另一方面,对于一些关键设备,缺乏对不完整构件剩余强度的估算,让其提前退役,从而造成了不必要的浪费。因此,有必要对含裂纹构件的断裂参量进行评定,如应力强度因了和J积分。确定应力强度因了的方法较多,典型的有解析法、边界配位法、有限单元法等。对于工程上常见的受复杂载荷并包含不规则裂纹的构件,数值模拟分析是解决这些复杂问题的最有效方法。本文以某一锻件中取出的一维断裂试样为计算模型,介绍了利用有限元软件ANSYS计算应力强度因子。 2 断裂参量数值模拟的理论基础 对于线弹性材料裂纹尖端的应力场和应变场可以表述为: 其中K是应力强度因子,r和θ是极坐标参量,可参见图1,(1)式可以应用到三个断裂模型的任意一种。 图1 裂纹尖端的极坐标系

应力强度因子和能量释放率的关系: G=K/E" (3) 其中:G为能量释放率。 平面应变:E"=E/(1-v2) 平面应力:E=E" 3 求解断裂力学问题 断裂分析包括应力分析和计算断裂力学的参数。应力分析是标准的ANSYS线弹性或非线性弹性问题分析。因为在裂纹尖端存在高的应力梯度,所以包含裂纹的有限元模型要特别注意存在裂纹的区域。如图2所示,图中给出了二维和三维裂纹的术语和表示方法。 图2 二维和三维裂纹的结构示意图 3.1 裂纹尖端区域的建模 裂纹尖端的应力和变形场通常具有很高的梯度值。场值得精确度取决于材料,几何和其他因素。为了捕获到迅速变化的应力和变形场,在裂纹尖端区域需要网格细化。对于线弹性问题,裂纹尖端附近的位移场与成正比,其中r是到裂纹尖端的距离。在裂纹尖端应力和应变是奇异的,并且随1/变化而变化。为了产生裂纹尖端应力和应变的奇异性,裂纹尖端的划分网格应该具有以下特征: ·裂纹面一定要是一致的。 ·围绕裂纹尖端或裂纹前缘的单元一定是二次单元,并且他的中间节点在四分之一边处。这样的单元也称作为奇异单元。

《断裂力学》 大作业 题目:含圆孔和裂纹板应力强度因子分析 姓名: 学号: 专业: 授课教师:

一、问题描述 含多裂纹矩形板受垂直方向拉伸载荷作用,如图 1 所示,计算中心裂纹尖端的应力强度因子KⅠ和KⅡ,并讨论其随即和参数L、h、a、D、 等的变化规律,写一篇分析报告。 图1. 含三条裂纹矩形板受垂直拉伸载荷作用 要求 (1)报告中计算所用到的分析方法和模型应阐述清楚,并写出必要的计算公式。 (2)绘制应力强度因子随几何参数的变化曲线。 (3)列出必要的参考文献 二、理论分析

在线弹性断裂力学中,I型裂纹尖端的应力场为: (1sin sin) 222 (1sin sin) 222 cos cos 222 3 3 3 x y xy σ σ τ θθθ θθθ θθθ ? =- ? ? ? =+ ? ? ? = ? ? I型裂纹尖端的位移场为: 1)cos(1cos) 22 1)sin sin 22 3 3 u v κ κ θθ θθ ? =-- ? ? ? ?=+ ?? 其中: 34 3 1 ν κν ν - ? ? =?- ?+ ? 平面应变 平面应力 同理,对II型裂纹尖端的应力场: (2cos cos) 222 cos sin cos 222 (1sin sin) 222 3 3 3 x y xy σ σ τ θθθ θθθ θθθ ? =+ ? ? ? = ? ? ? =- ? ? 显然,位移场和应力场均可以表示成应力强度因子的形式。通过对裂纹尖端的应力应变场分析来求解对应的应力强度因子,便是传统有限元求解应力强度因子的原理。而对于I、II复合型裂纹尖端的应力强度因子,可通过它们的叠加获得。 确定应力强度因子的方法有3大类:解析法、数值解法和实验方法。解析法只能计算简单问题,大多数问题需要采用数值解法,当前工程中广泛采用的数值解法是有限单元法。随着有限元法的发展,有限元在断裂力学中的应用越来越普及。近年来,计算机技术得到了迅猛发

第二章 应力强度因子的计算 K --应力、位移场的度量?K 的计算很重要,计算K 值的几种方法: 1.数学分析法:复变函数法、积分变换; 2.近似计算法:边界配置法、有限元法; 3.实验标定法:柔度标定法; 4.实验应力分析法:光弹性法. §2-1 三种基本裂纹应力强度因子的计算 一、无限大板Ⅰ型裂纹应力强度因子的计算 K Z ξ→=→ⅠⅠ计算K 的基本公式,适用于Ⅱ、Ⅲ型裂纹. 1.在“无限大”平板中具有长度为2a 的穿透板厚的裂纹表面上,距离x b =±处各作用一对集中力p . Re Im x Z y Z σ'=-ⅠⅠ Re Im y Z y Z σ'=+ⅠⅠ Re xy y Z τ'=-Ⅰ 选取复变解析函数: 22 2() Z z b π=-边界条件: a.,0x y xy z σστ→∞===. b.,z a <出去z b =±处裂纹为自由表面上0,0y xy στ==。 c.如切出xy 坐标系内的第一象限的薄平板,在x 轴所在截面上内力总和为p 。 y '

以新坐标表示: Z= ?lim() K Z ξ ξ → == Ⅰ 2.在无限大平板中,具有长度为2a的穿透板厚的裂纹表面上,在距离 1 x a =±的范围内受均布载荷q作用. 利用叠加原理: 微段→集中力qdx →dK= Ⅰ ? K=? Ⅰ 令cos cos x a a θθ ==,cos dx a d θθ = ?111 sin() 1 cos 22( cos a a a a a K d a θ θ θ - - == Ⅰ 当整个表面受均布载荷时, 1 a a →. ?1 2()a a K- == Ⅰ 3.受二向均布拉力作用的无限大平板,在x轴上有一系列长度为2a,间距为2b 的裂纹.

收稿日期:2007-03-12 基金项目:国家自然科学基金资助项目(10472097). 作者简介:覃森(1981-),男,重庆人,硕士研究生,主要从事材料失效的数值仿真研究. 机械与材料 涂层中裂纹应力强度因子的计算及裂纹扩展 覃 森,潘亦苏,罗征志 (西南交通大学工程科学研究院,成都 610031) 摘要:在涂层工作过程中,由于喷涂材料硬度高、抗裂性能差、喷涂工件刚性大工件表面产生应力集中,涂层很容易产生裂纹.对于含初始裂纹的喷涂材料,在拉伸载荷作用下裂纹的扩展与裂尖应力强度因子有很大的关系,根据断裂力学的基本原理,提出了利用数值模拟的方法来计算裂纹尖端的应力强度因子.并讨论了裂纹前沿网格划分对应力强度因子的影响,预测了裂纹扩展时形状的变化. 关 键 词:三维有限元分析;应力强度因子;正交网格;裂纹扩展中图分类号:TH128 文献标识码:A 文章编号:1671-0924(2007)06-0011-04 Calculation of Crack Stress Intensity Factors and Crack Propagation in Coating QIN Sen,P AN Y-i su,LUO Zheng -zhi (Research Ins titute of Engineering Science,Sou th west Jiaotong University,Chengdu 610031,China) Abstract:Because of the high hardness and lo w crack -resistance of spray material,and the high rigidity of spray workpieces,and the stress convergence on the coating surface,cracks tend to result on the coating.To the initial spray material with a crack,the propagation path of the c rack in the material under tensile load has much to do with the stress intensity factor.According to the basic principle of the fracture me -chanics,this paper proposes the numerical method to calculate the stress intensity factor of the crack tip,discusses the effect of crack front grid partition on stress intensity,and predicts the shape changes during the propagation of crack. Key words:3-D FE M;stress intensity factors;orthogonal grid;propagation of crack 0 引言 从20世纪50年代初到60年代初断裂力学形成之后,就在航空航天、土木建筑及水利交通等众多领域中得以大力发展和广泛应用[1] .断裂力学 考虑材料破坏是由于初始裂纹的扩展造成的.在外力作用下,有初始裂纹的材料首先在裂纹尖端 区域引起应力集中,所以裂纹在外力作用下就很容易引起扩展,直至裂纹失效.裂纹在外力作用下 第21卷 第6期Vol.21 No.6重庆工学院学报(自然科学版) Journal of Chongqing Institu te of Technology(Natural Science Edition)2007年6月Jun.2007

ABAQUS计算裂纹尖端应力强度因子有效性的算例研究 发表时间:2018-09-11T11:34:12.223Z 来源:《新材料.新装饰》2018年3月下作者:汪波[导读] 在实际工程领域中,相当部分的脆性材料总是不可避免的存在着裂纹或是缺陷。在实际环境中材料的受力往往是相当复杂的。基于ABAQUS平台的裂纹仿真软件,它具有简单易用的特点。(成都理工大学工程技术学院,四川乐山 614000) 摘要:在实际工程领域中,相当部分的脆性材料总是不可避免的存在着裂纹或是缺陷。在实际环境中材料的受力往往是相当复杂的。基于ABAQUS平台的裂纹仿真软件,它具有简单易用的特点。通过算例分析验证表明,该软件的计算结果具有较高的精度,完全可以用于实际工程问题的计算,通过分析验证表明该软件的设计是成功的。此外,今后可以在它的基础上进行更多功能扩展,从而使它拥有分析更为复杂问题的能力。 关键词:裂纹;应力强度因子;断裂力学;ABAQUS 引言 材料在成型和加工过程中在其内部造成了很多缺陷,而其破坏正好均源于构件内部的微小裂纹,所以研究带裂纹的物体力学性能具有十分重要的意义。 图1存在于岩石和混凝土地面中的裂缝 1920年, Griffith[1-2]提出了在材料中存在裂纹的设想,而从Irwin[]3-4]在1957年提出了应力强度因子以及其后形成的断裂韧度的概念后,断裂力学理论出现了重大的突破,奠定了线弹性断裂力学的基础。 1基本原理 近年来以数值分析为基础的手段来解决断裂力学相关问题的技术得到了广泛的发展应用,并且不断的调整完善。该技术在一定程度上较好的克服了实验条件下的不足。对于线弹性断裂力学而言,裂尖区域的位移场、应力、应变场由应力强度因子决定,故而通过有限元计算的结果来得到具体的应力强度因子的值是线弹性断裂力学中用有限元法的基本要求。 1.1 ABAQUS求解裂纹尖端的应力强度因子 传统的有限元在计算裂纹尖端的应力强度因子的时候,无可避免地遇到裂尖复杂应力场和位移场的计算,J积分则可以完全避免这种复杂的处理过程。 为了计算二维情况下的J积分,ABAQUS定义了围绕裂纹尖端由单元组成的环形的积分域,如下图所示。 图2 ABAQUS中围线的定义 ABAQUS在计算围线积分时,采用的是先计算出围线上面所取的若干个离散点处J积分值,然后乘以每个点对应的加权值后,所有点相加来近似地求解出围线积分,即J积分的值和,进而得到复合裂纹的应力强度因子和。 2两条共线裂纹应力强度因子的算例分析 2.1共线双裂纹在压缩荷载作用下应力强度因子的解析解 有许多学者对含有裂纹的无限大板,裂纹尖端的应力强度因子进行了研究。Zhu Z M[5] 等从理论和实验两个方面都做了详细的研究与探讨。基于前人的研究结果,Zhu Z M 给出了共线裂纹的应力函数及其应力强度因子的基本公式,并就共线双裂纹问题进行了研究,给出了裂纹应力强度因子精确的解析解。 图3压缩载荷作用下的含有共线双裂纹的无限大板 2.2 ABAQUS计算共线裂纹应力强度因子

性能学第三章 高宇彤5701112054 1.名词解释 低应力脆断:在材料存在宏观裂纹时,在应力水平不高,甚至低于屈服极限时材料发生脆性断裂的现象。 应力场强度因子:反映裂纹尖端应力场强度的参量。 断裂韧度:当应力场强度因子增大到一临界值,带裂纹的材料发生断裂,该临界值称为断裂韧性。 2.试比较韧性断裂与脆性断裂的区别,为什么说脆性断裂最危险? 脆性断裂是由索佳应力的拉应力分量引起的,韧性断裂是由切应力分量引起的,因此脆性断裂面垂直于拉伸应力方向,而切变线通常在以韧性形式屈服的聚合物中被观察到,所加的应力体系和试样的几何性质将决定试样中拉应力分量和切应力分量的相对值,从而影响材料的断裂形式。 脆性断裂是材料断裂前基本不产生明显的宏观塑性变形,没有明显的预兆,往往表现为突然发生的快速断裂过程,因而具有很大的危险性。 3.断裂强度σc 和抗拉强度σb有何区别? σc是材料裂纹产生失稳扩展的断裂强度,在应力应变曲线上为断裂时的强度值。σb是金属材料在拉伸中对最大均匀塑性变形的抗

力,在应力应变曲线上为最大力所对应的应力。 4、有一材料E=4.3×1011 N/m2,γs=10 N/m ,由其制成的一薄板内有一条长6mm 的裂纹,试求脆性断裂时的断裂应力σc ? 2721112110786.3)006.010103.42()2(m N a E c ?=???==πγσ 5、采用屈服强度σs=1600 MPa ,断裂韧度KIC=70 MPa·m1/2的材料制造一个大型板件,探伤发现有4mm 长的横向穿透裂纹。若该板件在轴向拉应力σ=640 MPa 下工作,试计算: (1)裂纹尖端前沿的应力强度因子KI 及塑性区的宽度R0。 (2)该板件裂纹失稳扩展的临界应力σc 7.04.01600640?==s σσ,所以断裂韧度值不需要修正。 (1) 217.71004.014.3640m MPa a K =?==I πσ m K R S 422101026.2)1600 7.71(221)(221-?===πσπ (2) 由 a Y K σ=I c C C a Y K σ=I 22πσγE a c = a E c πγσ2=得出 MPa K K C c 51.637.71640702 2=?==I I σσ

裂纹尖端应力强度因子的计算 图为一带有中心裂纹的长板,两端作用均布力,且p=1Pa ,结构尺寸如图所示,确定裂纹尖端的应力强度因子。已知材料的性能参数为:弹性模量E=2.06×1011Pa ,泊松比u=0.3 应力强度因子KI=p a π=025.01415926.3?=0.2802;现在利用有限元软件ansys 对其建模求解来确定其数值解与解析解进行比较。 一、建立模型 由于结构具有对称性,在利用有限元计算裂纹尖端应力强度因子时,取其四分之一的模型即可 1. 输入材料的参数和选取端元 FINISH /CLEAR, START /TITLE, STRESS INTENSITY-CTACK IN PLATE H=1000 !设置比例尺 /TRIAD, OFF !关闭坐标系的三角符号 /PREP7 ET, 1, PLANE82, , , 2 MP, EX, 1, 2. 06E11 MP, NUXY , 1, 0.3 !输入泊松比 2. 建立平面模型 RECTNG ,-25/H,50/H,0,100/H !生成矩形面 LDIV ,1,1/3,,2,0 !在1号线上生成裂纹尖端所处的位置

3.划分网格 为了方便裂纹尖端因子的计算,ansys软件专门提供了一个对裂纹尖端划分扇形单元的命令,即:“kscon”。其命令流如下: LESIZE, 2,,,15,,,,,1 !对线指定单元个数 LESIZE, 4,,,15,0.3,,,,1 LESIZE, 3,,,12,,,,,1 KSCON,5,3.5/H,1,8 !对裂纹尖端所在的位置划分扇形单元ESIZE,3/H,0, AMESH,1 FINISH

材料的断裂与断裂力学构件低应力破坏及其原因 ?宏观断裂力学的诞生:断裂力学理论起源于20年代,最早由Griffith(英国)提出(Griffith A. A. The phenomena of rupture and flow in solids. Phil. Trans. Roy. Soc.Lond., A221,163,1921),最初并没有引起人们的注意。二次大战期间由于发生焊接船舶的断裂以及以后大型储存罐、桥梁的破坏,引起了人们的兴趣,促进了人们对断裂力学做深入研究,对原有理论进行修正。其应用范围扩大到非金属脆性材料,形成了弹塑性断裂力学。 ?宏观断裂力学的着眼点: 裂纹、缺陷应力集中

?宏观断裂力学的内容:研究裂纹的产 生,扩展和最终导致材料断裂的过程和 规律。 ?宏观断裂力学的目的:抑制裂纹扩展, 防止裂纹。为设计、选材。评价提供判 断。 ?宏观断裂力学的局限性:把材料当作各 向同性的均质弹性体或弹塑性体,用连 续介质力学来处理。实际材料,尤其是 无计非金属材料,是不连续的。 无机非金属材料微观结构复杂,显微结构不均匀性明显。裂纹的产生和扩展与材料的显微结构密切相关,需要从不同层次,揭示材料断裂与结构之间的关系,找出提高材料性能的途径。 由于缺陷的存在(裂纹或位错)使得材料在远低于理论断裂强度的情况下发生断裂和在远低于理论剪切强度的情况下产生塑性形变。两者是相似的,前者是由于裂纹改变了材料内部应力场的分布;后者是由于位错改变了晶格质点的势能曲线。

线弹性断裂力学:塑性区尺寸远小于裂纹长度断裂力学塑性变形可忽略。 弹塑性断裂力学:产生一定程度的塑性形变,塑 性形变不可忽略 脆性的无机非金属材料属前者的范畴,钢筋混凝土要用弹塑性断裂力学。 裂纹的扩展方式: I型—张开式;II型—滑移式;III型-撕开式无机材料中裂纹的扩展属于I型。 I型裂纹扩展的特点: 垂直于裂纹面的张应力引起裂纹的扩展。

应力强度因子

断裂与损伤力学 应力强度因子 数值计算方法综述 2013年6月 第一章应力强度因子求解方法概述 含有裂纹的工程结构的断裂力学分析一直是一个重要问题,在断裂力学理论中应力强度因子是线弹性断裂力学中最重要的参量。它是由构件的尺寸、形状和所受的载荷形式而确定。由于裂尖应力场强度取决于应力强度因子,因此在计算各种构件或试件的应力强度因子是线弹性断裂力学的一项重要任务。 由于应力强度因子在裂纹体分析中的中心地位,它的求解自断裂力学问世以来就受到了高度的重视。迄今为止,已经产生了众多的理论和致值解法。70年代中期以前的有关工作在文献中已有相当全面的总结,近20年来,求解的方

法又得刭了明显的发展与完善。下文将穿透裂纹问题(二维)与部分穿透裂纹问题(三维)分开讨论。 第二章 二维裂纹问题 2.1 复变函数法 由Muskhelishvili 的复变函数法,应力函数为: _])()()([2/1)]()(Re[z z z z z z z z χψψχψ++=+=Φ 平面应变情况下的应力与位移为: )]('Re[42222z y x y x ?φφσσ=??+??=+ )]('')(''[22z z z i xy y x χ?τσσ+=+- )](')('[21)(243x z z z iv u χ?μ ?μμ+--=+ 可以证明,在裂纹尖端区域: )]('lim[220z z z iK K K I ?π-=-=∏ 由上式可见。由于k 仅与)(z φ有关,因此只需确定一个解析函数)(z φ,就能求得k I ,这一方法一般只能用来解无限体裂纹问题。对于含孔边裂纹的无限大板,通常可利用复变函数的保角映射原理来简化解题过程。如采用复变(解析)变分方法,则可求解具有复杂几何形状的含裂纹有限大板的应力强度因子。 2.2 积分方程法 弹性边值问题可以变为求解下列形式的积分方程: )() )(()().,(r f dt t b a t t P t r M -=--? 由积分方程解出沿裂纹的坐标的函数,便能直接求出应力强度因子k 。这个积分方程在有些特殊情况下可用普通的Gauss-Chebyshellr 积分或它的修正形式来求解。

应力强度因子计算 FRANC3D使用M-积分来计算应力强度因子,M-积分又称为交互积分,与J-积分具有相似的数学表达形式,能考虑温度、裂纹面接触、裂纹面牵引及残余应力等因素的影响,并能实现多工况的应力强度因子的叠加。 FRANC3D对围绕裂纹尖端的两个单元环执行守恒积分计算,积分域包括一个15节点奇异楔形单元的内环和一个20节点六面体单元的外环。FRANC3D的自适应网格划分技术,还会在裂纹尖端周围布置第三个六面体单元环,但不参与积分计算。 M-积分在FRANC3D中的实现 利用M-积分可同时计算出三种断裂模式的应力强度因子(KI、KII和KIII),其中,KII 用来预测裂纹扭转角度以确定裂纹前缘的扩展方向。FRANC3D可计算各项同性和一般各向异性材料中的三种模式的应力强度因子,也是目前唯一一款可以计算一般各向异性材料中三种断裂模式应力强度因子的软件。同时,还能提供J-积分、T-Stress、Kink Angle等断裂力学参数的结果。 FRANC3D计算应力强度因子时可以考虑温度、裂纹面牵引、裂纹面接触以及它们的组合的影响,还提供多种选项来定义结构中的残余应力或初始条件,包括: ●恒定的裂纹面压强载荷 ●1维径向分布的残余应力 ●2维(轴向和径向)分布的残余应力 ●表面处理后的残余应力 ●基于网格的残余应力(将有限元应力分析结果映射到裂纹网格上,FRANC3D自动 计算并转换为裂纹面牵引力) FRANC3D还提供位移法(COD)来计算应力强度因子,也可使用VCCT技术来计算获得能量释放率(GI、GII、GIII)的结果。

计算应力强度因子 FRANC3D可以图形化和以列表形式显示应力强度因子的计算结果,能同时显示K I、K II、K III的结果,同时还能显示J-积分和T-应力的结果,并提供多种选项供用户输出想要的结果和数据格式。 结果显示和输出

第 33 卷第 6 期刘明尧 , 柯孟龙 , 周祖德 , 等 : 裂纹尖端应力强度因子的有限元计算方法分析 121 20 mm 的平板为例 , 采用 ANSYS 命令流的方法 , 得出外推法和虚拟裂纹闭合法所需的暂存空间分别为 2. 172 M B 、0 . 873 M B , 所需的总计算时间分别为 7 . 33 s 、3 . 55 s , 虚拟裂纹闭合法的效率更高。综上所述 , 虚拟裂纹闭合法能达到解析法、 1/ 4 节点法和位移外推法的计算精度 , 且由于其对裂纹尖端单元性质要求低 , 计算简单易行、效率更高 , 适合各种单元类型和结构的计算 , 是计算裂纹尖端应力强度因子很好的选择。 4结论 a. 采用逐节点建模和实体建模相结合方法建立了含裂纹板有限元模型 , 说明了该方法的可行性。 b. 分析了 1/ 4 节点法、位移外推法、虚拟裂纹闭合法的特点 , 1/ 4 节点法精度高但难以进行数值模拟 , 位移外推法相比于 1/ 4 节点法更节约计算资源 , 虚拟裂纹闭合法间接求解应力强度因子且不受裂纹尖端单元性质的影响。根据有限元计算的节点位移和节点力 , 分别用 1/ 4 节点法、位移外推法、虚拟裂纹闭合法计算应力强度因子并与手册值比较 , 3 种方法都能达到较高的精度。计算的过程表明 , 虚拟裂纹闭合法的效率最高 , 1/ 4 节点法最低。 c. 研究了裂纹长度、平板几何尺寸对裂纹尖端应力强度因子 K I 的影响。 K I 与平板受的载荷成线性关系; 当

平板宽度和高度分别满足 a/W >0 . 2 、a/ H > 0. 1 时 , K I 受 W 、H 的影响较大 ; 当a/W < 0. 2 或 a/ H < 0. 1 时 , K I 值分别随 W 、H 而趋于σ πa 。 d. 通过 1/ 4 节点法、位移外推法、虚拟裂纹闭合法 3 种方法的比较分析 , 可知虚拟裂纹闭合法更具优势 , 这对选择合适的裂纹尖端应力强度因子计算方法具有指导意义。计算得 到的裂尖应力强度因子 , 为较精确地进行裂纹的疲劳扩展和寿命预测提供了前提基础。参考文献 [ 1] 瞿伟廉 , 鲁丽君 , 李明 . 带三维穿透裂纹结构的有限元实体建模方法[ J] . 武汉理工大学学报 , 2008 , 30( 1 : 87-90 . [ 2] 陈传尧 . 疲劳与断裂[ M] . 武汉 : 华中科技大学出版社 , 2002 . [ 3] L in X B , Smith R A .F inite Element M odelling of Fatigue Cr ack Gr ow th o f Surface C racked Pla te s[ J] .Eng ineering F racture M echanics , 1999 , 63 : 503-522 . [ 4] 马艳 . 结构表面裂纹应力强度因子计算方法研究[ D] . 大连: 大连理工大学 , 2007 . [ 5] Rice J R . A Path Indepe ndent Integ ral and the Appro xima te A na ly sis of Str ain Concentratio n by N otches and Cracks[ J] . J A ppl M ech , 1968 , 35 : 379 -386 . [ 6] 周益春 , 郑学军 . 材料的宏微 观力学性能[ M] . 北京 : 高等教育出版社 , 2009 . [ 7] Fehl B D , T ruman K Z .An Evalua tion of F racture M echanics Quar ter Po int Displacement T echniques U sed fo r Co mputing S tress Intensity F actor s[ J] .Engineer ing St ructures , 1999 , 21 : 406-415 . [ 8] 李振华 , 吴晓 , 高海龙 , 等 . 基于 A N SYS 的焊接箱形梁裂纹断裂分析[ J] .起重运输机械 , 2010( 7: 84 -86 . [ 9] Cao Y Q . T hr ee Dimensio nal Finite Element M o deling of Subsurface M edian Crack in T rilaye r Sandw iches due to Contact L oading[ J] . Engineering F racture M echanics , 2002 , 69 : 729-743 . [ 10] Shih C F , deLo renzi H G , Ge rman M D .Crack Extension M odeling with Sing ular Q uadratic Isoparamet ric Element[ J] . Int Journ of F racture , 1976 , 12 : 647-651 . [ 11] Chen L S , K uang J H . A M odified Linear Ex trapo la tion F o rmula fo r Determina tion o f St ress Intensity Factor[ J] .Int Journ of F racture , 1992 , 54 : R3-R8 . [ 12] 肖涛 , 左正兴 . 虚拟裂纹闭合法在结构断裂分析中的应用[ J] .计算力学学报 , 2008 , 25 : 16-19 . [ 13] 解德 , 钱勤 , 李长安 . 断裂力学中的数值计算方法及工程应用[ M] . 北京 : 科 学出版社 , 2010 .

第二章 应力强度因子的计算 K --应力、位移场的度量?K 的计算很重要,计算K 值的几种方法: 1.数学分析法:复变函数法、积分变换; 2.近似计算法:边界配置法、有限元法; 3.实验标定法:柔度标定法; 4.实验应力分析法:光弹性法. §2-1 三种基本裂纹应力强度因子的计算 一、无限大板Ⅰ型裂纹应力强度因子的计算 K Z ξ→=→ⅠⅠ计算K 的基本公式,适用于Ⅱ、Ⅲ型裂纹. 1.在“无限大”平板中具有长度为2a 的穿透板厚的裂纹表面上,距离x b =±处各作用一对集中力p . Re Im x Z y Z σ'=-ⅠⅠ ! Re Im y Z y Z σ' =+ⅠⅠ Re xy y Z τ'=-Ⅰ 选取复变解析函数: Z = 边界条件: a.,0x y xy z σστ→∞===. b.,z a <出去z b =±处裂纹为自由表面上0,0y xy στ==。 c.如切出xy 坐标系内的第一象限的薄平板,在x 轴所在截面上内力总和为p 。 / y '

以新坐标表示: Z= ?lim() K Z ξ ξ → == Ⅰ \ 2.在无限大平板中,具有长度为2a的穿透板厚的裂纹表面上,在距离 1 x a =±的范围内受均布载荷q作用. 利用叠加原理: 微段→集中力qdx →dK= Ⅰ ? a K=? Ⅰ 、 令cos cos x a a θθ ==,cos dx a d θθ = ?111 sin() 1 cos 22() cos a a a a a K d a θ θ θ - - == Ⅰ 当整个表面受均布载荷时, 1 a a →. ?1 2(a a K- == Ⅰ 3.受二向均布拉力作用的无限大平板,在x轴上有一系列长度为2a,间距为2b

在ANSYS中计算裂缝应力强度因子的技巧 在ANSYS中计算裂缝应力强度因子的技巧 裂缝应力强度因子用ANSYS中怎么求呀。另外,建模时,裂纹应该怎么处理呀,难道只有画出一条线吗? 首先说一下裂纹怎么画,其实裂纹很简单啊。只要画出裂纹的上下表面(线)就可以了,即使是两个面(线)重合也一定要是两个面(线);如果考虑道对称模型就更好办了,裂纹尖点左面用一个面(线),右边用另外一个面(线),加上对称边界约束。 再说一下裂尖点附近网格的划分。ansys提供了一个kscon的命令,主要是使得crack tip的第一层单元变成奇异单元,用来模拟断裂奇异性(singularity)。当然这个步骤不是必须的,有的人说起用ansys算强度因子的时候就一定要用奇异单元,其实是误区(原因下面解释) 好了,回到强度因子的计算。其实只要学过一些断裂力学都知道,K的求法很多。就拿Mode I的KI来说吧,Ansys自己提供了一个办法(displacement extrapolation),中文可能翻译作“位移外推”法,其实就是根据解析解的位移公式来对计算数据进行fitting的。分3步走,如果你已经算完了: 第一步,先定义一个crack-tip的局部坐标系,这是ansys帮助文件中说的,其实如果你的裂纹尖端就是整体坐标原点的话,而且你的x-axis就顺着裂纹,就没有什么必要了。 第二步,定义一个始于crack-tip的path,什么什么?path怎么定义??看看帮助吧,在索引里面查找fracture mechanics,找到怎么计算断裂强度因子。(my god,我这3步全是在copy 帮助中的东东啊)。 第三步,Nodal Calcs>Stress Int Factr ,别忘了,这是在后处理postproc中啊。 办法是好,可是对于裂纹尖端的单元网格依赖性很大,所以用kscon制造尖端奇异单元很重要。curtain的经验是path路径取的越靠近cracktip得到的强度因子就越大,所以单元最好是越fine越好啊。 其实似乎也未必非要是这个样子,因为你完全可以不用ansys自带的这个”位移外推法“,你完全可以根据ansys算出来的位移和应力来自己算一下或者说外推一下,假设你知道应力或者位移在裂纹尖端的分布是什么,比如一型断裂的Ki~~Sy*sqrt(2*pi*r),这里Sy是y方向的应力,因此如果画Ki~Sy*sqrt(2*pi*r)的线图时,在r比较小的地方,基本上会是一个直线。为什么仅仅在这里是直线呢,因为出了这个区的话,就出了奇异主导区(singularity dominant zone),应力会受到远场的影响了。好了,就用这个近似直线区,把他拟合成一个直线方程,那么这条直线与Ki轴的交点就是r~0时的Ki值了,great! 正是我们所要的东西。 这里。这些描述起来似乎很难,不过你自己看看公式就知道怎么去推了。这样做的好处是什么呢?就是我门可以不用讨厌的kscon功能了,那么裂纹尖端的那层单元不一定非要式奇异单元了,只要做到足够的fine就可以了。而且通过自己去外推拟合一下,你可以更加深入的了解一下ansys和断裂力学的"内幕",其实没什么神秘的啊。 当然,还有别的办法求应力强度因子,同样也不用在裂纹尖端搞“奇异性”。在断裂力学中有两种表征断裂韧度的办法,一个是应力法(对应于强度因子K),另外一个是能量法,对应于能量释放率G, 当然ANSYS不能够求G,但是别忘记了J 积分,它其实也是一个能量法则啊,J积分和K之间有着很简单的数学联系,随便查查书都有公式。好的ANSYS可以求

第三章确定应力强度因子叠加法及组合法 第1节概述 1、应力强度因子求解的重要性 应力强度因子是线弹性条件下计算带裂纹结构剩余强度和裂纹扩展寿命必不可少的基本控制参量。 由于应力强度因子在裂纹体分析中的中心地位,它的求解自断裂力学问世以来就受到了高度的重视,迄今为止,已经产生了众多的方法。 应力强度因子与裂纹几何和荷载形式有关,两者的组合可以派生出许多种情况,从而使应力强度因子的求解变得很复杂。 2、常用应力强度因子求解方法 常用的应力强度因子计算方法有两大类: 一)理论计算方法 1)解析法 复变函数法、保角变换法等 特点:计算精确,但适用范围窄 2)数值法 有限元素法、边界元法、无网格法等 特点:适用范围宽,但计算效率较差 3)半解析—半数值方法 边界配置法等 特点:适用范围比解析法宽,计算效率比数值法高

二) 实验方法 电阻应变片法、光弹性法、全息干涉法、散斑干涉法等 3、应力强度因子一般描述形式 应力强度因子可以描述为: K a =βσπ3-1-1 I 式中, σ是远离裂纹处的名义应力, a是裂纹尺寸。因子β是裂纹几何形状、结构几何形状载荷形式以及边界条件等的函数, β是无量纲的。 对于无限大板, 中心穿透裂纹, 远处均匀受拉(单向或双向),应力强度因子为: =σπ3-1-2 K a I 其中a为半裂纹长度。即在此情况下, β=1, 从而, 可以将β看作是一修正系数, 它使实际应力强度因子与无限大板的中心裂纹有关。

第2节叠加法 1、叠加原理 由于线弹性断裂力学方法建立在弹性基础上, 故可用线性累加每种类型载荷所产生的应力强度因子来确定一种以上的载荷对裂纹尖端应力场的影响。在相同几何形状的情况下, 累加应力强度因子解的过程称为叠加原理。造成同一开裂方式的应力强度因子求和过程的唯一限制是应力强度因子必须以相同的几何形状(包括裂纹几何形状)为前提。 ——如果结构在几种或者特殊荷载作用下,产生了复合裂纹,则各型应力强度因子是在将荷载分解后各型裂纹问题的应力强度因子本身的叠加。 例3-2-1: =+ 组合载荷 = 轴向载荷 + 弯曲载荷 K = K + K M P 图3-2-1 叠加法示意

例题 一T 形截面铸铁梁的荷载和截面尺寸如图(a )所示。若已知此截面对形心轴z 的惯性矩4763c m z I =,且152m m y =,288mm y =;铸铁的许用拉应力 []30M P a t σ=,许用压应力[]90MPa c σ=。试校核梁的正应力强度。 解:(1)求支座反力。 由静力平衡方程求得支座反力分别为:()25kN Ay F .=↑,() 105kN By F .=↑ 例题图 (2)绘制梁的内力图,确定最大的内力值及其所在位置(危险截面)。 该梁内力图如图(b )所示。对于脆性材料做成的横截面关于中性轴不对称的梁,其最大拉应力和最大压应力不一定都发生在弯矩绝对值最大的截面上。因此,进行强度校核时,应该对最大正弯矩和最大负弯矩两个截面做最比分析,从而求得梁内的最大拉应力和最大压应力。所以C 、B 截面均为危险截面,且两截面弯矩值分别为: 25kN.m zC M .=, 4kN.m zB M = (3)强度校核。 C 截面强度校核:C 截面产生最大正弯矩,最大拉应力发生在截面的下边缘,最大压应力发生在截面的上边缘,如图6-21(c )所示,其值分别为: []62a a 4 251088288MP 30MP 76310zC t max t z M y ..I σσ??===<=? []61a a 4 251052171MP 160MP 76310zC c max c z M y ..I σσ??===<=? B 截面强度校核:B 截面产生最大负弯矩,最大拉应力发生在截面的上边缘,最大

压应力发生在截面的下边缘,如图所示(c ),其值分别为: []62a a 4410522726MP 30MP 76310 zB t max t z M y .I σσ??===<=? []62a a 4 410884613MP 160MP 76310zB c max c z M y .I σσ??===<=? 此梁强度符合要求。