汽车轻量化

1 汽车轻量化与节能环保

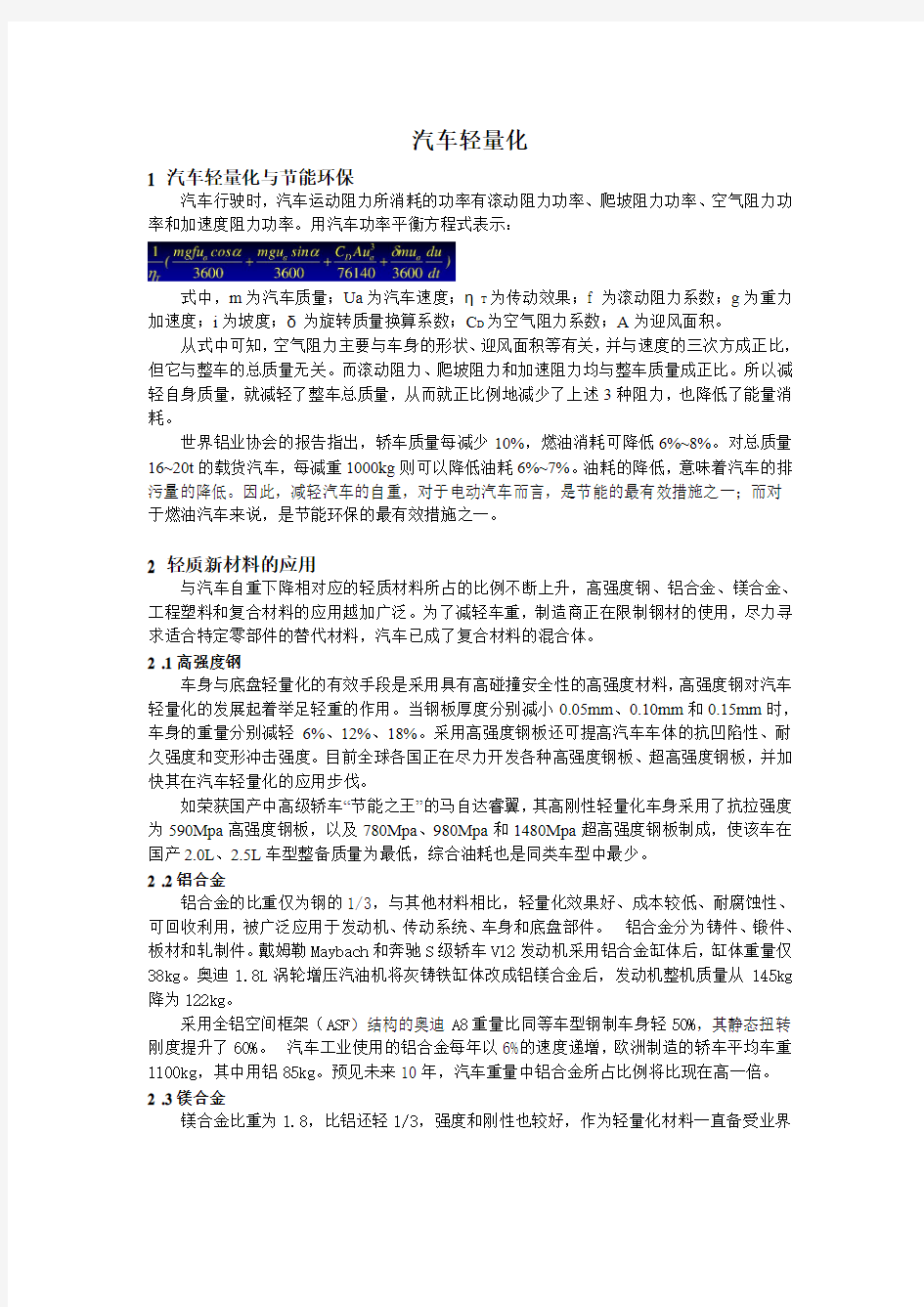

汽车行驶时,汽车运动阻力所消耗的功率有滚动阻力功率、爬坡阻力功率、空气阻力功率和加速度阻力功率。用汽车功率平衡方程式表示:

式中,m为汽车质量;Ua为汽车速度;ηT为传动效果;f 为滚动阻力系数;g为重力加速度;i为坡度;δ为旋转质量换算系数;C D为空气阻力系数;A为迎风面积。

从式中可知,空气阻力主要与车身的形状、迎风面积等有关,并与速度的三次方成正比,但它与整车的总质量无关。而滚动阻力、爬坡阻力和加速阻力均与整车质量成正比。所以减轻自身质量,就减轻了整车总质量,从而就正比例地减少了上述3种阻力,也降低了能量消耗。

世界铝业协会的报告指出,轿车质量每减少10%,燃油消耗可降低6%~8%。对总质量16~20t的载货汽车,每减重1000kg则可以降低油耗6%~7%。油耗的降低,意味着汽车的排污量的降低。因此,减轻汽车的自重,对于电动汽车而言,是节能的最有效措施之一;而对于燃油汽车来说,是节能环保的最有效措施之一。

2 轻质新材料的应用

与汽车自重下降相对应的轻质材料所占的比例不断上升,高强度钢、铝合金、镁合金、工程塑料和复合材料的应用越加广泛。为了减轻车重,制造商正在限制钢材的使用,尽力寻求适合特定零部件的替代材料,汽车已成了复合材料的混合体。

2 .1高强度钢

车身与底盘轻量化的有效手段是采用具有高碰撞安全性的高强度材料,高强度钢对汽车轻量化的发展起着举足轻重的作用。当钢板厚度分别减小0.05mm、0.10mm和0.15mm时,车身的重量分别减轻6%、12%、18%。采用高强度钢板还可提高汽车车体的抗凹陷性、耐久强度和变形冲击强度。目前全球各国正在尽力开发各种高强度钢板、超高强度钢板,并加快其在汽车轻量化的应用步伐。

如荣获国产中高级轿车“节能之王”的马自达睿翼,其高刚性轻量化车身采用了抗拉强度为590Mpa高强度钢板,以及780Mpa、980Mpa和1480Mpa超高强度钢板制成,使该车在国产2.0L、2.5L车型整备质量为最低,综合油耗也是同类车型中最少。

2 .2铝合金

铝合金的比重仅为钢的1/3,与其他材料相比,轻量化效果好、成本较低、耐腐蚀性、可回收利用,被广泛应用于发动机、传动系统、车身和底盘部件。铝合金分为铸件、锻件、板材和轧制件。戴姆勒Maybach和奔驰S级轿车V12发动机采用铝合金缸体后,缸体重量仅38kg。奥迪1.8L涡轮增压汽油机将灰铸铁缸体改成铝镁合金后,发动机整机质量从145kg 降为122kg。

采用全铝空间框架(ASF)结构的奥迪A8重量比同等车型钢制车身轻50%,其静态扭转刚度提升了60%。汽车工业使用的铝合金每年以6%的速度递增,欧洲制造的轿车平均车重1100kg,其中用铝85kg。预见未来10年,汽车重量中铝合金所占比例将比现在高一倍。

2 .3镁合金

镁合金比重为1.8,比铝还轻1/3,强度和刚性也较好,作为轻量化材料一直备受业界

的关注。近年来,镁合金在座椅和仪表板骨架等大部件已进入实用化阶段。在镁合金中添加Ca和稀土元素,提高其耐热性,目前已开始应用在机油盘壳和变速器壳体上。

除镁合金铸造工业外,锻造、挤压、轧制和焊接新工艺也处在研发中,研究成果将展出不穷。

2 .4工程塑料

塑料具有密度小、成型性好,耐腐蚀、防振、隔音隔热等特性,同时又具有金属钢板不具备的外观色泽和触感。近年来,其在汽车中用量迅速上升。

工程塑料的应用已从汽车外饰件、内饰件扩展到包括发动机和底盘在内的结构件,仪表、电子电气和冷却系统,以及车身覆盖件等诸多零部件,并形成五大类,品种已超过1000个汽车材料体系。工程塑料的用量已成为衡量现代工业发展的重要标志之一。发达国家每辆汽车的工程塑料用量已达300kg(占整车质量为20%)。随着汽车轻量化技术的发展,预计到2030年,将达500kg。

丰田的1ZZ-FE发动机,经极为严格的轻量化设计,包括采用塑料进气歧管等各种轻量化零件,发动机仅重96kg,丰田称它为全球同排量发动机中最轻一款。

2 .5复合材料

由于汽车轻量化对节能减排的卓越贡献,由此引发了各种轻量化材料的开发和应用的推陈出新。其中树脂基复合材料和碳素纤维增强复合材料的应用已成研发热点。

2 .6树脂基复合材料

树脂基复合材料具有投资成本低、设计自由度大、轻质高强度、耐腐蚀等特点。特别在小批量生产的车型领域已成为欧美汽车产商开发新车型的首选材料。目前,树脂基复合材料作为汽车车身的覆盖件在设计和制造工艺等方面均已成熟,并已向内饰件、结构件方向发展。

2 .7碳素纤维复合材料

碳素纤维复合材料(CFRP——Carbon Fibre Reinforced Plastics)作为21世纪的新材料,因其高强度、高弹性模量和低比重性能,适用于制造车身、底盘等主要结构件的轻质材料。用CFRP制造的车身和底盘可减重40-60%,相当于钢结构重量1/3-1/6。当前,由于CFRP成本过高,仅在F1赛车、高级轿车和小批量车型上有所应用。如丰田1/X混合动力车车身骨架采用了CFRP,保险杠、前后挡泥板、散热器支架以及燃油箱均采用树脂材料,使车重降为700kg,创2.7L/100km超低油耗纪录。 CFRP还因其环保、耐磨等特点也应用于制动盘上,如法拉利F430装备的碳纤维陶瓷制动盘。英国Kahm公司使用CFRP制造RX-X 高级轿车专用车轮,仅重6kg。德国车轮制造专家Wheel and More 推出的碳纤维车轮系列,比同尺寸的铝车轮还轻30%。马自达RX-8传动轴也采用碳纤维材料制成,既保证了强度,也降低了重量。

3 结构轻量化

车身结构轻量化也就是结构优化设计,即通过采用先进的优化设计方法和技术手段,在满足车身强度、刚度、模态、碰撞安全性、疲劳寿命、NVH(振动噪声)、车身结构可制造性、生产成本等诸多方面的性能要求,以及相关的法律、法规、标准的前提下,通过优化车身结构参数,提高材料的利用率,去除零部件冗余部分,同时又使部件薄壁化、中空化、小型化、复合化以减轻重量,实现轻量化。上汽通用五菱与湖南大学联合自主研发的全新“五菱之光”系列微型客车,利用先进的有限元分析,在不降低整车刚度、强度、模态、碰撞、NVH等多项性能指标的前提下,通过更改零件厚度和零件结构来实现轻量化结构优化设计,共减重16.71kg,节约成本,降低油耗。汽车结构的轻量化设计与优化主要包括:

(1)通过CAD来优化设计汽车结构,减少车身重量和钢板厚度,使部件薄壁化、中空化,

小型化及复合化达到轻量化目的,采用CAE技术计算汽车强度和刚度,确保减重整车的性能。

(2)开发设计车体和部件更趋合理化的中空型结构。主要途径就是在结构上采用“以空代实”,即对于承受以弯曲或扭转载荷为主的构件,采用空心结构取代实心结构,同时优化结构布局,使之更加紧凑,这样既可以减轻重量,节约材料,又可以充分利用材料的强度和刚度。

(3)在轻量化与材料特性、工艺性、生产批量、成本及其它制约因素中找到一个最佳的结合点,实现多材料组合的轻量化结构,强调合适的材料用于合适的部位,藉以CAD/CAE 计算机辅助技术,使结构轻量化设计与优化融入开发前期,缩短开发周期,降低成本,确保了汽车轻量化的效率和质量。

3.1轻量化先进成型技术

3.1.1高强度钢板先进成型制造技术

目前高强度钢板主要的先进成型制造技术包括热冲压成型、液压成型、激光拼焊成型,管材内高压成型等。热成型技术广泛应用于国外汽车上的各类强度高达1,500MPa的汽车前后保险杠、保安件和碰撞件的加强件,为汽车轻量化和提高安全性做出了突出贡献。根据有关资料记载,德国大众汽车公司在其开发的PassatB6车型中就对大部分车身零件采用了热冲压成形技术,其典型应用为侧边防撞杆,前后保险杠防撞梁,横梁和边梁,A、B、C柱增强件和腰部导轨增强件等。

近年来国内新开发的轿车中热成形钢也有不同程度的应用,单车应用热成形零件最多达到十余件,已基本达到国际先进水平。例如奇瑞公司新开发的热冲压成形零件有B柱加强板、前保险杠横梁、A柱加强管、车门防撞梁等,使整车安全性得到显著提高。但由于热成形零部件应用还存在成本的问题,因此在低端经济型轿车上应用还存在一定的困难。

3.1.2铝、镁合金等轻金属材料先进成型制造技术

铝、镁合金等轻金属材料先进成型制造技术主要有半固态成形、高真空压铸、等温挤压、等温锻造等,每种成型制造技术都通过计算机仿真设计极大地改善轻合金的精确高效成形性能,可实现高精度、高效率的精确成形制造,获得预期的材料组织性能与成形质量。

4汽车轻量化的技术路径

汽车轻量化技术的实施首先是设定工程目标:汽车的最小质量、汽车的轴荷分布以及动态和静态刚度,声学特性和舒适性,被动安全性和满足法规目标,使用寿命和寿命周期等。基于这些目标,在实施轻量化工程中,具体采用以下措施:

(1)对部件的优化设计主要包括最优的路径,均匀化的结构和优化的几何形状。

(2)在制造工艺方面主要是采用激光拼焊板、深拉延件和液压成形、轻量化的铸件,先进的点焊和激光拼焊等连接技术,以及铝合金板材的自铆技术和翻边连接技术,热成形与液压成形技术以及滚压成形技术;解决高强度零件的成形,减少零件数量,减少结构的焊点,提高零件的性能。

(3)在材料技术方面,采用高强度钢和先进高强度钢、铝合金与镁合金、不同材料的复合应用技术、纤维增强复合材料的应用等,最终达到开发时间最短、成本最低和白车身性价比最佳化的目标。

在轻量化工程实施时,计算机模拟是优化设计的有效手段,可用于几何形状、加载路径的优化预测成形性和疲劳寿命,从而减少试制时间和缩减实验次数;并可对被动安全性、撞击时的载荷路径和变形进行模拟,从而可以优化选材和制造工艺以及使用先进的成形技术。

参考文献:

[1] 维兵.轻量化是以丧失安全性为代价吗?[J].汽车与安全.2011年07期23页.

[2] 林涛.轻量化部件在汽车改装中的应用[J].汽车零部件.2010年07期45页.

[3] 杜鹏硕.昨日“轻”车重现[J].优品;2011年08期13页.

[4] 轻车行解构汽车轻量化[J].产品可靠性报告.2011年09期56页.

[5] 汽车轻量化先进材料纵览[J].汽车零部件.2010年03期27页.

[6] 张国锋.环境税来了车身调结构不再形单影只——车身轻量化渐成节能减排又一支点[J].汽车零部件.2010年02期41页.

本科课程论文 题目汽车轻量化技术及实现途径课程汽车设计 专业机械制造及其自动化 班级2012级1班 学号 姓名 联系方式 2015年6月26日

目录 摘要: (3) 1.前言 (3) 2.轻量化技术及其发展现状 (3) 3.实现汽车轻量化的主要途径 (4) 3.1合理的结构设计 (4) 3.2使用新型材料 (5) 3.2.1有色合金材料 (6) 3.2.2高强度钢 (7) 3.2.3塑料和复合材料 (7) 3.2.4其他轻量化材料 (8) 4.汽车轻量化发展面临的问题 (8) 5.结论 (9) 参考文献 (9)

汽车轻量化设计技术 *** 西南大学工程技术学院,重庆 400716 摘要:本文简要介绍了目前汽车轻量化技术的发展状况,包括轻量化设计概况、各种轻量化材料的性能及运用,阐述了汽车轻量化的实施途径。 关键词:汽车轻量化发展 1.前言 有关研究数据表明, 若汽车整车质量降低10%, 燃油效率可提高6% ~ 8% ; 若滚动阻力减少10%, 燃油效率可提高3% ; 若车桥、变速器等机构的传动效率提高10% , 燃油效率可提高7%。由此可见, 伴随轻量化而来的突出优点就是油耗显著降低。汽车车身约占汽车总质量的30% , 空载情况下, 约70% 的油耗用在车身质量上, 因此车身的轻量化对减轻汽车自重, 提高整车燃料经济性至关重要。同时, 轻量化还将在一定程度上带来车辆操控稳定性和一定意义上碰撞安全性的提升。车辆行驶时颠簸会因底盘重量减轻而减轻,整个车身会更加稳定; 轻量化材料对冲撞能量的吸收, 又可以有效提高碰撞安全性。因此汽车轻量化已成为汽车产业发展中的一项关键性研究课题。 2.轻量化技术及其发展现状 汽车轻量化的技术内涵是:采用现代设计方法和有效手段对汽车产品进行优化设计,或使用新材料在确保汽车综合性能指标的前提下,尽可能降低汽车产品自身重量,以达到减重、降耗、环保、安全的综合指标。 然而,汽车轻量化绝非是简单地将其小型化。首先应保持汽车原有的性能不受影响,既要有目标地减轻汽车自身的重量,又要保证汽车行驶的安全性、耐撞性、抗振性及舒适性,同时汽车本身的造价不被提高,以免给客户造成经济上的压力。 汽车轻量化技术包括汽车结构的合理设计和轻量化材料的使用两大方面。一方面汽车轻量化与材料密切相关;另一方面,优化汽车结构设计也是实现汽车轻量化的有效途

浅谈汽车车身结构轻量化 【摘要】本文综述了汽车轻量化技术应用的必要性、汽车轻量化的效果和意义、汽车轻量化的途径和技术,以及与节能环保和安全的关系,强调了车身轻量化设计是实现汽车轻量化的主要途径之一。汽车轻量化是汽车产业的发展方向之一,也是一个汽车厂商和国家技术先进程度的重要标志。 【关键词】汽车车身;车身结构;轻量化 0 引言 随着国民经济的蓬勃发展,汽车已一跃成为当前极为重要的交通运输工具。从全世界范围来看,目前还找不出一个无汽车的现代化社会的先例。因此,汽车工业在带动其他各行各业的发展中,已日益显示出其作为重要支柱产业的作用。 在扩大汽车的服务领域和满足各方面多样化要求的前提下,作为汽车上三大总成之一的车身,已后来居上越来越处于主导地位。据统计,客车、轿车和多数专用汽车车身的质量约占整车自身质量的40%~60%;货车车身质量约占整车自身质量的16%~30%;其各车型的车身占整车制造成本的百分比甚至还略超过以上给出的上限值。因此,仅从这个意义上来衡量汽车车身,其经济效益也远远高于其他两大总成。 如果从节能、节材等几方面来考虑,则其潜力更大。此外,纵观国内、外车身制造和装配等工艺流程,不难发现,尽管随着科学技术的进步,吸取了大量的尖端技术,机械化和自动化程度很高,但是仍有两化无能为力而又必须由手工操作来完成的部分(特别是车身的内、外装饰和附件的装配)。 1 汽车轻量化技术应用的必要性 汽车轻量化对于节约能源、减少废气排放十分重要。而在驾驶方面,汽车轻量化后其加速性能也将得到提高,而在碰撞时由于惯性小,制动距离也将减少,便于主动安全控制。 纵观世界汽车工业沿革,可以看出,现代汽车是沿着“底盘”→“发动机”→“车身”逐步发展完善过来的。这个发展过程在很大程度上取决于当时的科学技术水平和物质生活条件。由于汽车与人们的日常生活息息相关,为了适应各种不同的目的和用途乃至车身的更新换代等,其关键在于车身。 国内外汽车生产的实践一再表明:整车生产能力的发展取决于车身的生产能力;汽车的更新换代在很大程度上也决定于车身;在基本车型达到饱和的情况下,只有依赖车身改型或改装才能打开销路。凡此等等都足以说明,汽车工业发展到今天成为重要的支柱产业,而重中之重则非车身莫属。 2 汽车轻量化的效果 汽车轻量化的主要目的是降低油耗。如图1所示,车辆行驶的燃油消耗量与车辆质量的关系。一般情况下,对于1000kg自重的轿车,车辆质量减轻8%,可降低油耗约10%以上。 图1 车辆行驶油耗与质量的关系 另外,世界铝业协会的报告指出:整车质量每减少100KG,其百公里油耗可节降低0.4-1.0L,每公里二氧化碳排放也将相应减少7.5克到12.5克。而车身质量占整车质量的1/3,空载情况下,约70%的油耗用在车身质量上。这意味着:只要通过科学的方式,将车身轻量化后,就可以有效减少燃油消耗。 3 车身轻量化的意义

汽车轻量化的目的和意义 汽车轻量化是一个完整的概念,是指汽车在保持原有的行驶安全性、耐撞性、抗震性以及舒适性等性能不降低,且汽车本身造价不被提高的前提下,有目标地减轻汽车自身的重量。汽车轻量化是设计、材料和先进的加工成形技术的优势集成。可见汽车轻量化实际上是汽车性能提高、重量降低、结构优化、价格合理四方面相结合的一个系统工程。 有试验表明,汽车质量每减轻10%,油耗下降6%~8%,排放量下降4%。同时汽车轻量化直接提高汽车的比功率,使汽车的动力性能提高。因此,汽车轻量化技术是有效降低油耗、减少排放和提升安全性的重要技术措施之一。 汽车轻量化对於降低油耗、减少排放起着至关重要的作用,目前已经成为国内外汽车工业界的研究热点。汽车轻量化主要采取材料轻量化与结构轻量化相结合的方式,而汽车零部件的各种先进成型技术也是轻量化的核心内容之一。 汽车轻量化对汽车节油、降低排放、改善性能、汽车产业健康发展都具有重要意义,是现代汽车工业技术发展的方向。在对整车轻量化设计的同时要综合考虑到高动力输出、低噪声、低振动以及良好的操控性和高的可靠性。通过对汽车结构和形状的设计优化,应用先进的加工技术和轻量化材料来实现整车的降重。汽车轻量化一定要在控制成本的前提下实现整体的设计要求,只有实现规模生产,这些新型轻量化材料及其加工技术的生产成本才能符合材料生产企业的效益要求要提高中国汽车轻量化技术水平,当务之急是集成全国轻量化技术优势,开展产、学、研、用大联合。从汽车轻量化技术发展的战略高度出发,建立资源共享的汽车轻量化技术科技创新平台,推进产、学、研、用的合作与交流,促进汽车轻量化技术成果的转化;制定汽车轻量化技术重要产品和检测方法等规范及标准;建立高水平的相关产业技术人才培养基地和提供技术谘询的服务机构等,中国汽车工业要做大做强并积极参与国际竞争,其自主研发、突破技术瓶颈及掌握核心技术是必由之路。 汽车轻量化,并非没有技术含量的简单降低汽车重量,事实上诸如碳纤维代表着当今最先进的汽车技术。汽车轻量化是在保证汽车强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力利用率,减少燃料消耗,降低排气污染。汽车轻量化对于节约能源、减少废气排放十分重要。权威研究显示,若汽车整车重量降低10%,燃油效率可提高6%—8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3—0.6升;汽车重量降低1%,油耗可降低0.7%。而在驾驶方面,汽车轻量化后其加速性能也将得到提高,而在碰撞时由于惯性小,制动距离也将减少。此外,车辆每减轻100公斤,二氧化碳排放可减少约5克/公里。可见汽车轻量化的节能环保效益觉不亚于汽车发动机技术节油技术。 当前,由于环保和节能的需要,汽车轻量化已成为世界汽车发展的潮流。实施汽车轻量化的主要材料有碳纤维、铝合金、镁合金、钛合金、工程塑料、复合材料和高强度钢等,主要用来改造和替代车身材料。汽车轻量化大致可以分为三类:车身轻量化、发动机轻量化、底盘轻量化。其目的均是在保证性能的前提下通过使用更轻材料降低车重,从而实现节能环保功能。

汽车轻量化技术分析 一、汽车轻量化技术发展的背景及意义: 现阶段,汽车工业的发展面临着三大严峻问题:即油耗、环保和安全,轻量化、环保回收及节约能源已成为全球汽车工业的发展趋势。针对此类问题,各国纷纷开始重视能源和环保议题制定了相应的法规,并提出了有效的改进措施。轻量化技术通过降低自身质量从而达到降低油耗、减少排放的目的。 有关研究数据表明,若汽车整车质量降低10%,燃油效率可提高6%-8%,;若滚动阻力减少10%,燃油效率可提高3%;若车桥、变速器等机构的传动效率提高10% ,燃油效率可提高7%。此外,车辆每减重100kg,CO2排放量可减少约5g/km。 由此可见,伴随轻量化而来的突出优点就是油耗显著降低,汽车轻量化对于节约能源、减少废气排放、实现我国汽车工业可持续发展十分重要。汽车车身约占汽车总质量的30%,空载情况下,约70%的油耗用在车身质量上,因此车身的轻量化对减轻汽车自重,提高整车燃料经济性至关重要。同时,轻量化还将在一定程度上带来车辆操控稳定性和一定意义上碰撞安全性的提升。车辆行驶时颠簸会因底盘重量减轻而减轻,整个车身会更加稳定,轻量化材料对冲撞能量的吸收,又可以有效提高碰撞安全性。正是出于对减少能源消耗、减少污染物排放等目的,汽车轻量化技术一直以来成为科研、汽车生产制造等重点探索方向。无论是对于传统动力汽车,还是新能源汽车,轻量化所带来的经济效益和社会效益都相当可观。目前,在汽车轻量化领域,正呈现技术、工艺和材料等多方发力局面。 二、汽车轻量化的含义:

汽车轻量化是在满足汽车使用要求、安全性和成本控制要求的条件下,将结构轻量化设计技术与多种轻量化材料、轻量化制造技术集成应用实现的产品减重。以上是世界汽车产业对汽车轻量化的普遍共识与认识。但在实现汽车轻量化的同时,一个非常重要的前提是:不能以牺牲车辆安全性和NVH(噪音、振动、平顺性)为代价,汽车轻量化必须在预定整车减重目标、整车成本控制目标、安全性目标和NVH 控制水平的全面约束下进行。 汽车轻量化并不是简单地以缩小汽车的体积或者减轻汽车的质量来衡量。汽车的安全性、稳定性、舒适性和耐撞性等与汽车的质量有直接关系,所以,还需要考虑其经济合理性,毕竟车属于商品,要让消费者接受它的价格。 (1)对于已有的功能可满足要求的汽车,轻量化的设计是降低重量而保持原功能不变,其轻量化的效果是直接的减重; (2)现有功能尚不能全部满足要求或需要提升的汽车,轻量化设计是完善功能而保持质量不变; (3)既要提高改进性能,同时也使汽车减重。正因如此,汽车轻量化设计实际上是功能改进,质量降低,结构优化和合理价格的结合。 三、汽车轻量化技术的发展历史与现状: 汽车结构的创新化设计和特殊材料的使用是汽车轻量化技术的重要组成部分。如果汽车车身结构设计合理,不仅可以减少材料的使用量,还能达到轻量化的目的。要想实现汽车轻量化,车身材料是非常重要的。相关研究表明,汽车轻量化技术主要可以分为以下四个方面: ①轻量化材料:实现汽车轻量化必须集成利用多种新材料和相关应用技术。目前,汽车轻量化材料使用的主要是高强度钢,其次是铝镁合金、复合材料及塑料。其中,高强材料主要用于降低钢板厚

汽车轻量化设计研究 企业产业发展的主要方向就是汽车轻量化,也是一个汽车厂商是否拥有先进技术的主要标志。我国汽车制造业很早已经把轻量化作为发展课题,如今面对逐渐提高的环保要求以及不断上涨的原材料价格,积极发展汽车灯具轻量化已经显得至关重要。文章主要分析了汽车轻量化设计的现状和意义,汽车灯具轻量化设计应用,汽车轻量化技术的应用前景。 标签:汽车轻量化;设计;发展 1 汽车轻量化设计的现状和意义 在世界经济领域与人们现实生活中企业的地位毋庸置疑,其发展的重要方向是舒适、安全、低成本、节能和智能化等,随着不断提高的社会文明程度以及日益紧张的不可再生资源,最大程度降低材料用量以及控制尾气污染,这些都是汽车行业需要面对的挑战。相关资料表示,每次减少10%的汽车质量,可以节省6-8%的油耗。世界主要汽车生产国都在严格执行排放标准。我国北京也把汽车尾气排放强制执行欧洲三级标准。 控制节省车体质量,也就是轻量化设计这一主要问题,不仅可以减少材料消耗,还可以降低排放尾气量,这已经成为全球汽车行业的共识,已经得到了巨大的成绩。同时加入WTO以后,对轻量化设计的大量应用,提高了我国汽车综合水平,成功接轨于世界标准,对于提升我国汽车行业国际竞争起到重要作用。 2 汽车灯具轻量化设计应用 2.1 替代材料 20世纪80年代,由于能源危机造成的影响,日本提出了汽车轻量化设计,设计出对能耗与原材料有效节省的新车型。汽车灯具选择注塑材料制作,提出了与灯具大型注塑件相适合的制造技术,有效节省了手工操作所需的成本,进一步提升了企业灯具轻量化设计水平。车灯具体能够划分为前照灯、后车灯、转向灯、雾灯等。PC由于具有较强的抗冲击能力要相当于250倍的无机玻璃,相当于30倍的聚甲基丙烯酸甲酯板材,最早代替剥离在前灯外罩中应用,由于利用PC制作外罩,造成灯体利用改性聚丙烯,灯罩与灯体一般利用粘胶粘接式进行装配。此外,车灯造型中装饰功能是主要部分,PC拥有极好的光学与着色性能,可以制作车内装饰条对车灯进行点缀和装饰。一般利用透明有色的PC制作装饰条,可以选择辅助喷底漆突出其颜色,也可以同构镀铝方式对金属色积极改变和装饰;装饰圈通常利用镀铝方式改变金属色在照明灯外实施包嵌;灯具中反射镜是主要的零部件,从前都是利用压铸件镀铝进行制作,目前全部应用PC注塑镀铝,降低了质量,也对工艺进行了简化。灯具中一般是没有办法改变灯泡的发光颜色的,而指示灯全部是发出颜色的灯光,因此,利用内配光镜的颜色对整灯光颜色进行调整,通常有色透明PC的颜色包括红、黄、绿和蓝。

汽车轻量化解决方案—全铝车身结构设计 摘要:解决汽车节能环保的问题,有提高传统燃油发动机的能效、发展新能汽车、应用轻量化技术三个方向。比较以上三种技术路线,在当今发动机技术提升难度日益加大、动力电池效率不高的背景下,不论对传统燃油汽车,还是新能源汽车,汽车轻量化技术都是一项共性的基础技术。大力发展并推进汽车轻量化技术,成为节能、减排的主导之一。而实现汽车轻量化技术又有三个技术途径:一种“轻量化材料”要通过一种“轻量化工艺”来实现一种“轻量化结构”。 关键词:汽车轻量化全铝车身型材截面优化 Stiffness Mass Efficient 由于世界能源的随时枯竭与环境的日益恶化,世界各行各业都积极行动起来,根据政府的优惠政策与民众的强烈要求,在节能、环保方面进行了高投入研发其高效节能、积极环保的产品。汽车产业首当其冲,其汽车零部件的制造,迁联到能源、钢材、铝材、合金、塑料、橡胶、玻璃、化工、机械、电器、信息等各行各业,对汽车节能环保的要求,就是对其它相关行业的要求。对汽车进行轻量化结构的研究,要联系相关行业的专业知识,进行综合性的研究。 一、汽车轻量化的目的 就汽车产业而言,根据汽车产品的特点,降低油耗或提高燃油效率、减少或清洁排放对环境的污染,是节能环保研发的主要目的。从全球汽车产业来看,解决汽车节能环保问题主要采用以下三种方式:

一是大力发展先进发动机技术,通过对传统发动机的改良和一系列汽车电子技术的应用,来提高燃烧效率,改善燃油经济性。 二是大力发展新能源汽车,通过研发先进新型发动机技术和推广使用气体燃料、生物质燃料、煤基燃料、高效电池等动力替代传统能源来减少汽车燃油消耗和对石油资源的依赖。 三是大力发展汽车轻量化技术,在保障汽车安全性和其他基本性能的前提下,通过减轻汽车自身重量降低能耗来实现节能减排的目的。 比较以上三种技术路线,在当今发动机技术提升难度日益加大、动力电池效率不高的背景下,不论对传统燃油汽车,还是新能源汽车,汽车轻量化技术都是一项共性的基础技术。大力发展并推进汽车轻量化技术,成为节能、减排的主导之一。 汽车的轻量化,英文名:Lightweight of Automobile,涵义是“在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。” 世界节能与环境协会的研究报告指出:汽车自重每减少10%, 燃油消耗可降低6%—8%,排放降低5%—6%。而燃油消耗每减少1升,CO2排放量减少2.45kg。燃油消耗量减少不仅有利于节约能源,也可有效减少污染物排放。当前,由于节能和环保的需要,汽车的轻量化已经成为世界汽车发展的潮流。 伴随着技术进步,制造汽车车身的材料已经不仅仅是钢铁了,越来越多的新材料被应用到车身的制作中。其中包括:玻璃钢、铝合金、

摘要:汽车轻量化对于降低汽车燃油消耗和减少排放污染起着举足轻重的作用,采用轻质材料是实现汽车轻量化的重要途径。文章详细分析了轻量化技术 在现在汽车种的应用,包括铝合金镁合金钛合金3种轻合金的特点。轻量化 设计技术以及金属成型方法和连接技术,说明了汽车轻量化的意义,对汽车的 轻量化技术发展有一定的指导作用。 关键词:汽车;轻量化;车身 1轻量化技术在汽车上的应用 目前,国内外应用于汽车的请炼化技术主要有:1)轻质材料技术的应用,如铝合金镁合金钛合金高强度钢塑料粉末冶金生态复合材料及陶瓷等的应用越来越多;2)结构优化及计算机辅助设计和分析技术的应用;3)汽车制造中新的成型方法和连接技术的不断应用。 1.1.1基于材料的轻量化技术的应用 1.11高强度钢在汽车上的应用 高强度刚已成为颇具竞争力的汽车轻量化材料,它在抗碰撞性能,加工工艺和成本方面与其他材料相比具有较大的优势。采用高强度钢板,首先能改善汽车的安全和碰撞性能,传统的碳素钢虽然可以吸收碰撞能量,但其缺点是质量大,影响燃油经济性;高强度钢板用于汽车车身,除了能减薄车身部件厚度降低自重之外还可以提高汽车表面件的抗凹陷性及抗破坏能力,在降低燃油消耗率的同时又可以提高汽车的安全性。 国外高强度钢在汽车上的应用以日本最为典型。在日本,车身零件实际应用高强度钢始于20世纪70年代,最早应用于车身外表件,然后应用到内部零件和结构件。目前,日本悬架结构和支撑件的强度已达到800-1000MPa。 抗拉强度410 MPa的高强度钢多用于内部件,即将采用590 MPa高强度钢用于内部件,有望进一步减薄零件厚度。

1.12铝合金在汽车上的应用 铝具有高的导电性和导热性,密度小,塑性好,易成型,易回收利用。 可通过铸锻冲压工艺制造各类汽车零件。自1991年使用高强度铝合金以来,北美汽车上铝的用量已增加2倍,运动多用途车皮卡和微型厢式车上的铝的用量呈3倍增长。 目前,铝合金已经广泛应用于汽车车身底盘零部件以及发动机的某些部件上。现代轿车发动机活塞几乎都采用铸铝合金,这是因为活塞作为主要的往复运动件要靠减重来减小惯性,减轻曲轴配重,提高效率,并需要材料有良好的导热性,较小的热膨胀系数,以及在350度左右有良好的力学性能,而铸铝合金符合这些要求。同时由于活塞连杆采用了铸铝合金件,减轻了质量,从而降低了发动机的振动,降低了噪声,使发动机的油耗下降,这也符合汽车的发展趋势。 近年来,一些新型铝合金材料也开始在汽车上应用,如快速凝固铝合金TiAi金属间化合物泡沫铝材铝复合材料铝基粉末冶金材料和铝拼焊冲压坯材料。 1.13 镁合金在汽车上的应用 镁合金的基本特性如下: 1)质量轻。镁合金比铝合金轻33%,比钢轻77%,为常用结构金属材料中最轻的材料。同时,镁能制造出与铝同样复杂的零件而质量则较后者轻 1/3.镁合金用于车辆,将显著地降低其起动惯性,降低燃油消耗,减少 环境污染。 2)比强度高,刚性强。同等形状下,镁合金制品的刚性为塑料的10倍以上。 如用镁合金代替ABS塑料,则制品的质量可以减少36%,厚度可以降低 64%。

汽车轻量化技术的发展现状及其实施途径 作者:SKP资讯中心整理来源:上海汽车》2007年第6期热度:506 前言 有关研究数据表明,若汽车整车质量降低10%,燃油效率可提高6%~8%;若滚动阻力减少10%,燃油效率可提高3%;若车桥、变速器等机构的传动效率提高10%,燃油效率可提高7%。由此可见,伴随轻量化而来的突出优点就是油耗显著降低。汽车车身约占汽车总质量的30%,空载情况下,约70%的油耗用在车身质量上,因此车身的轻量化对减轻汽车自重,提高整车燃料经济性至关重要。同时,轻量化还将在一定程度上带来车辆操控稳定性和一定意义上碰撞安全性的提升。车辆行驶时颠簸会因底盘重量减轻而减轻,整个车身会更加稳定;轻量化材料对冲撞能量的吸收,又可以有效提高碰撞安全性。因此汽车轻量化已成为汽车产业发展中的一项关键性研究课题。 1、轻量化技术及其发展现状 汽车轻量化的技术内涵是:采用现代设计方法和有效手段对汽车产品进行优化设计,或使用新材料在确保汽车综合性能指标的前提下,尽可能降低汽车产品自身重量,以达到减重、降耗、环保、安全的综合指标。 然而,汽车轻量化绝非是简单地将其小型化。首先应保持汽车原有的性能不受影响,既要有目标地减轻汽车自身的重量,又要保证汽车行驶的安全性、耐撞性、抗振性及舒适性,同时汽车本身的造价不被提高,以免给客户造成经济上的压力。 汽车轻量化技术包括汽车结构的合理设计和轻量化材料的使用两大方面。一方面汽车轻量化与材料密切相关;另一方面,优化汽车结构设计也是实现汽车轻量化的有效途径。 与汽车自身质量下降相对应,汽车轻量化技术不断发展,主要表现在: (1)轻质材料的使用量不断攀升,铝合金、镁合金、钛合金、高强度钢、塑料、粉末冶金、生态复合材料及陶瓷等的应用越来越多; (2)结构优化和零部件的模块化设计水平不断提高,如采用前轮驱动、高刚性结构和超轻悬架结构等来达到轻量化的目的,计算机辅助集成技术和结构分析等技术也有所发展; (3)汽车轻量化促使汽车制造业在成形方法和联接技术上不断创新。 目前,国内汽车轻量化材料正在加速发展,新型智能材料逐渐在汽车制造中得到应用。车用高性能钢板、镁合金已在汽车上有所应用。如上海大众桑塔纳轿车变速器壳体采用镁合金。随着镁合金材料的技术进步及其抗蠕变性能的进一步改善,自动变速器壳体以及发动机曲轴箱亦适合改用镁材料制造。若曲轴箱由铝改为镁,则可减轻30%左右。 传统的轿车车身结构是钢车身,现今也越来越多地采用高强度钢、精练钢、铝合金和夹层

浅谈汽车轻量化技术 摘要:通过对汽车轻量化的意义及内涵的分析,引出了我国目前汽车轻量化技术发展的现状及存在 的主要问题。在此基础之上,提出切合我国实际的汽车轻量化技术的研发重点,展望了我国未来汽 车制造的轻量化发展之路。 关键词:汽车;材料轻量化;汽车小型化 引言 有关研究数据表明,若汽车整备质量降低10%,燃油效率可提高6%~8%;若滚动阻力减10%,燃油效率可提高3%;若车桥、变速器等机构的传动效率提高10%,燃油效率可提高7%。由此可见,伴随轻量化而来的突出优点就是油耗的显著降低。尤其汽车车身约占汽车总质量的30%,对空载而言,约70%的油耗是用在车身质量上的,因此车身的轻质化对减轻汽车自重,提高整车燃料经济性至关重要。同时,轻量化还将带来车辆操控稳定性和冲撞安全性的提升:因为车辆行驶时的颠簸会因底盘重量减轻而减轻,整个车身会更加稳定;轻量化材料对冲撞能量的吸收,又可以有效提高冲撞安全性。因此汽车轻量化已成为汽车发展产业中的一项关键性研究课题。 1、汽车轻量化概述 1.1 汽车轻量化的意义 降低能耗、减少环境污染以及节约有限资源是目前我国面临的一个十分重要而紧迫的课题,减轻汽车自重是提高汽车的燃油经济性、降低能耗、减少污染的重要措施之一。欧洲铝协公布的材料表明,汽车重量每降低100 kg,每百公里可节约 0.6L燃油;大量使用铝合金的汽车,平均每辆汽车可降低重量300kg(从1 400 kg 到1100kg),寿命期内排放可降低20%。从驾驶方面来讲,汽车轻量化后,加速性 提高,稳定性、噪音、振动方面也均有改善。从安全性考虑,碰撞时惯性小,制动距离减小,当发生碰撞时,塑性材料对人的冲击小得多,所以更加安全。因此,汽车轻量化对于节约能源、减少废气排放、实现我国汽车工业可持续发展战略具有十分积极的意义。由于铸件占汽车零部件的比重很大,所以,追求汽车轻量化,铸造业大有作为。

汽车轻量化低碳设计 轻量化不仅意味着车架和钢板重量的减轻,也包括了发动机、传统系统、驱动系统以及油箱等每一个可能降低重量的部分。轻量化到底能带来多大效果,根据奥迪方面的研究,现在,一辆采用轻量化科技的奥迪A5,比普通A5可减轻重量350公斤,意味着每百公里可以降低油耗约1升。足见汽车轻量化设计是不折不扣的“低碳”经济。 “低碳”经济如今成为全球最热话题,随着上海世博会出行普通采用纯电动、混合动力、燃料电池等新能源汽车以及新能源汽车补贴政策的实施,汽车行业也燃起了一股“低碳”经济热潮。不过大家关注汽车行业低碳经济的时候,往往首先想到的就是新能源汽车,事实上,只要有利于减少排放和污染的技术都可以称之为低碳技术。今天我们就来讲讲汽车行业的另类“低碳”经济——全球汽车轻量化设计风潮。 汽车轻量化是不折不扣的“低碳”经济 汽车轻量化,并非没有技术含量的简单降低汽车重量,事实上诸如碳纤维代表着当今最先进的汽车技术。汽车轻量化是在保证汽车强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力利用率,减少燃料消耗,降低排气污染。汽车轻量化对于节约能源、减少废气排放十分重要。权威研究显示,若汽车整车重量降低10%,燃油效率可提高6%—8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3—0.6升;汽车重量降低1%,油耗可降低0.7%。而在驾驶方面,汽车轻量化后其加速性能也将得到提高,而在碰撞时由于惯性小,制动距离也将减少。此外,车辆每减轻100公斤,二氧化碳排放可减少约5克/公里。可见汽车轻量化的节能环保效益觉不亚于汽车发动机技术节油技术。 当前,由于环保和节能的需要,汽车轻量化已成为世界汽车发展的潮流。实施汽车轻量化的主要材料有碳纤维、铝合金、镁合金、钛合金、工程塑料、复合材料和高强度钢等,主要用来改造和替代车身材料。汽车轻量化大致可以分为三类:车身轻量化、发动机轻量化、底盘轻量化。其目的均是在保证性能的前提下通过使用更轻材料降低车重,从而实现节能环保功能。将车身轻量化运用到极致的当属大量使用碳纤维的F1赛车,不过由于追求速度和激情,燃油消耗依然严重再次不做介绍,但可以肯定的是如果F1赛车不采取轻量化车身,其燃油消耗将更为惊人。 宝马、奥迪引领发动机和底盘轻量化 发动机和底盘的轻量化,一般都是采用铝合金或镁铝合金结构代替笨重的铸铁发动机部件和普通钢制悬架部件,从而实行更强强度和更轻的质量。以这一代宝马530的前悬挂和直列6缸引擎为例,铝合金材料的大量运用,有效的控制了二者的自重,从而帮助设计师实现了降低12%单位油耗的既定目标。

汽车轻量化评价方法研究 摘要:现如今,我国的汽车行业发展迅速,探讨了汽车轻量化的理论基础,在 此基础上分析了国内外提出的轻量化评价及评估方法,这些方法涉及轻量化前后 的整车油耗变化、整车或者总成性能变化以及成本变化等因素。阐述了各方法提 出的背景和应用范畴,并在汽车燃料消耗的物理意义及逻辑的基础上,结合发动 机燃烧效率、风阻、行驶阻力等,首次提出了轻量化乘用车整车质量设定指标函 数的汽车轻量化评价方法。提出了建立规范的、行业认可的评价系统的必要性, 以推动节能减排以及行业技术进步。 关键词:汽车;轻量化;评价方法;整备质量;性能 引言 全球汽车行业燃油经济性和排放要求日益严格,高效动力系统、先进发动机、整车小型化和轻量化技术等在近年来得到广泛研究和应用。轻量化技术的应用成 为现代汽车发展的主要趋势之一。针对汽车轻量化水平的合理、准确评判对于指 导汽车设计、制定相关法规以及出台国家鼓励政策等具有重要意义。白车身轻量 化系数作为汽车轻量化的表征参量和评价指标,考虑了车身扭转刚度、车身大小、质量水平,对白车身材料的合理使用、结构优化设计有重要意义,发展成为汽车 行业车身轻量化水平的重要评价方法。式(1)中,m为车身结构质量;Ct为静 态扭转刚度;A为轮边距与轴距乘积所得投影面积;L为车身轻量化系数。马鸣 图等学者考虑车辆其他重要性能,扩展了车身轻量化系数的适用范围,同时也尝 试提出考虑性能的整车轻量化指标的表示方法[5,6]。白车身轻量化系数只针对 车身评价,而白车身仅占整车质量的1/4左右,对整车质量水平评价有限。若用 整车质量作为汽车轻量化评价指标,将会鼓励汽车小型化,忽略轻量化技术应用。百千米油耗是更为合理的节能评价方法,但受到的影响因素甚多。为避免车型大 小对评价方法的影响,在评价指标中增加汽车大小的指标,用轮边距乘以轴距的 投影面积来衡量车型大小。同时,轻量化会引起安全、noise,vibrationandharshness(NVH)、舒适性以及操作稳定性等一系列问。白车身轻量 化系数评价方法只考虑白车身扭转刚度指标。但实际上人们对整车舒适性需求, 使得内外饰、电子电器的比重明显增加,从而大大增加车重;动力性能的提高也 明显增加发动机和动力系统质量。因此,车的各项性能指标让市场去衡量,只考 虑整车质量水平更合理。 1车身轻量化评价方法 关于车身轻量化设计的评价,目前汽车行业内公认的评价指标是白车身轻量 化系数。白车身轻量化系数作为汽车轻量化的评价指标,考虑了车身扭转刚度、 车身大小、质量水平,对白车身材料的合理使用、结构优化设计有重要意义。通 过计算所得的轻量化系数已经成为汽车行业车身轻量化水平的重要指标,可用作 评判不同厂家车型轻量化所处的行业水平。 1.1车身轻量化评价方法 轻量化系数计算公式,如下:其中:—L为轻量化系数;—m为白车身重量(不包含四门两盖及玻璃);—KTG为车身扭转刚度;—A为四轮的正投影面积(即轮距×轴距)。 1.2轻量化系数计算参数 1)白车身重量m白车身性能的好坏,决定了整车的性能优劣。轻量化系数 主要考核的是单位重量的白车身所实现的车身性能。2)正投影面积A3)正投影

长春汽车轻量化项目可行性报告 仅供参考

长春汽车轻量化项目可行性报告 调研数据显示,2017年款普通品牌车型中,铝合金零部件在转向节、 羊角中的渗透率为21%,控制臂为3%,副车架和制动钳壳体上还没有应用。由此可见,当前铝合金在普通乘用车品牌中的渗透率还在绝对低位(增长 空间广阔)! 该轻量化铝合金汽车零件项目计划总投资15228.69万元,其中:固定 资产投资11139.23万元,占项目总投资的73.15%;流动资金4089.46万元,占项目总投资的26.85%。 达产年营业收入31570.00万元,总成本费用24904.34万元,税金及 附加287.43万元,利润总额6665.66万元,利税总额7872.49万元,税后 净利润4999.24万元,达产年纳税总额2873.24万元;达产年投资利润率43.77%,投资利税率51.70%,投资回报率32.83%,全部投资回收期4.55年,提供就业职位563个。 本文件内容所承托的权益全部为项目承办单位所有,本文件仅提供给 项目承办单位并按项目承办单位的意愿提供给有关审查机构为投资项目的 审批和建设而使用,持有人对文件中的技术信息、商务信息等应做出保密 性承诺,未经项目承办单位书面允诺和许可,不得复制、披露或提供给第 三方,对发现非合法持有本文件者,项目承办单位有权保留追偿的权利。

...... 汽车轻量化这一概念最先起源于赛车运动,它的优势其实不难理解,重量轻了,可以带来更好的操控性,发动机输出的动力能够产生更高的加速度。由于车辆轻,起步时加速性能更好,刹车时的制动距离更短。

长春汽车轻量化项目可行性报告目录 第一章申报单位及项目概况 一、项目申报单位概况 二、项目概况 第二章发展规划、产业政策和行业准入分析 一、发展规划分析 二、产业政策分析 三、行业准入分析 第三章资源开发及综合利用分析 一、资源开发方案。 二、资源利用方案 三、资源节约措施 第四章节能方案分析 一、用能标准和节能规范。 二、能耗状况和能耗指标分析 三、节能措施和节能效果分析 第五章建设用地、征地拆迁及移民安置分析 一、项目选址及用地方案

汽车车身轻量化结构设计 2011届分类号: 单位代码 :10452 本科专业职业生涯设计 题目汽车车身轻量化结构设计 姓名 学号 年级 2007级 专业车辆工程 系 (院) 工学院 指导教师 2011年4月24日星期日 目录 人生需要梦想 ............................................ 2 ,一, 引言 ............................................. 4 ,二, 自我分 析 ......................................... 4 ,三, 环境条件分 析 ..................................... 4 3.1 家庭条件分 析 (4)

3.2 社会环境的分析 ...................................... 4摘 要 (5) ABSTRACT (5) 汽车车身轻量化概述 ................................ 6 第1章 1.1 汽车轻量化的意义 .................................... 6 1.2 汽车轻量化的发展 .................................... 6 第2章汽车车身轻量化设计的材料选择 . (7) 2.1 高强度钢是占主导地位的轻量化材料 (7) 2.2铝合金是最有希望取代钢铁材料的轻量化材料 (11) 2.3塑料和复合材料 ...................................... 12 第3章汽车轻量化设计的分析 .............................. 13 3.1轻量化设计的分析原则 ................................ 13 3.2减重:轻量化评价参 量 ................................ 14 3.3性能:满足各类碰撞法 规 .............................. 15 3.4轻量化与成本的关 系 .................................. 16 第4章运用CAE技术进行某微型客车车架结构的分析与优化设计 16 4.1 CAE技术 ............................................ 16 4.2动力学分析 .......................................... 17 4.3静力分 析 ............................................ 20 4.4优化设 计 ............................................ 23 第五章结束 语 .......................................... 24 参考文 献 ............................................... 25 谢 辞 (26) 2

龙源期刊网 https://www.doczj.com/doc/8d6702224.html, 汽车轻量化技术 作者:郑斯泽 来源:《科技与创新》2016年第01期 摘要:汽车轻量化技术一直是各个汽车厂家重点研究的内容,经过几十年的发展,它已 经取得了长足的发展。简单介绍了汽车轻量化技术的设计情况和所用材料的性能,阐述了汽车轻量化的实施途径,以期为日后的相关工作提供参考。 关键词:轻量化技术;轻质材料;车身结构;节能减排 中图分类号:U462.2 文献标识码:A DOI:10.15913/https://www.doczj.com/doc/8d6702224.html,ki.kjycx.2016.01.131 经过近百年的发展,虽然汽车的能源利用率提高了,但也只有20%~30%.究其原因,最 主要的是汽车本身的质量消耗了大部分能耗。研究表明,如果汽车的整体质量降低10%,那么,能源利用率就可以提高6%~8%.因此,汽车轻量化的优势就是降低油耗。 汽车车身质量占汽车整体质量的30%,空载时,有70%的能源消耗在汽车车身上。采用 汽车轻量化技术除了可以降低能耗外,还可以提高汽车操作的稳定性和安全性。使用轻量化材料后,汽车质量会减轻。在其行驶过程中,由于汽车底盘质量比较轻,所以,颠簸会减弱,车身会更加稳定。当汽车遇到撞击时,其撞击能力会被吸收一部分,从而提高汽车运行的安全性。但是,轻量化并不是说汽车质量越轻越好,这需要综合考虑汽车的安全性、经济性和实用性等因素。由此可见,汽车轻量化技术是汽车产业中非常关键的一部分。 1 含义 在保证汽车各项指标都满足要求的情况下,为了降低能耗,使其更加环保、安全,要采用先进的技术或特殊材料尽可能地减轻汽车质量。 汽车轻量化并不是简单地缩小汽车的体积或者减轻汽车的质量。汽车的安全性、稳定性、舒适性和耐撞性等与汽车的质量有直接关系,所以,还需要考虑其经济合理性,毕竟汽车属于商品,要让消费者接受它的价格。 汽车结构的创新化设计和特殊材料的使用是汽车轻量化技术的重要组成部分。如果汽车车身结构设计合理,不仅可以减少材料的使用量,还能达到轻量化的目的。要想实现汽车轻量化,车身材料是非常重要的。相关研究表明,汽车轻量化主要表现在以下3个方面:①随着新材料的出现,很多性能好的轻质材料被应用于汽车领域,例如高轻度钢、镁合金、钛合金、铝合金、特殊塑料、陶瓷和生态复合材料等;②随着汽车工业设计水平的不断提高,很多汽车开始采用超轻悬架结构、高刚性结构来减轻其质量;③汽车轻量化的发展促使计算机辅助集成技术和结构分析等技术被应用于汽车领域,从而带动汽车联接技术的创新。

2005年6月 农业机械学报 第36卷第6期 基于ANSYS 的汽车结构轻量化设计 赵 韩 钱德猛 【摘要】 建立了基于A N SYS 的某型号半挂车车架的有限元模型,并且进行了模拟实际工况的应力计算和试验验证。从有限元分析结果出发,形成了优化设计的数学模型,通过计算提出较为合理的车架轻量化设计方案。 关键词:车架 有限元法 优化设计中图分类号:U 463.32 文献标识码:A Research on Lightweight Design of Automobile Structure Based on ANSYS Zhao Han Qian Demeng (H ef ei Univer sity o f Technology ) Abstract The kind of finite element model o f the frame o f a semi-trailer w as established based on ANSYS and stress calculation and ex periment validation simulating the actual wo rking conditions w er e perform ed .Then the math mo del of optim al design was form ed fro m the analysis result of finite element m ethod .In the end the relativ e r easonable pr oject of lightw eight desig n w as put fo rw ard thro ug h calculation.The result prov ided certain g uidance function not o nly for the technicians of the facto ries but also fo r the users of the ANSYS. Key words Fram e ,Finite element method ,Optimal design 收稿日期:2003 1110 赵 韩 合肥工业大学机械与汽车工程学院 教授 博士生导师,230009 合肥市钱德猛 合肥工业大学机械与汽车工程学院 博士生 引言 汽车结构的轻量化对汽车节能和环保都具有重要的意义。据统计,客车、轿车和多数专用汽车的车身质量约占整车自身质量的40%~60%。所以,减轻汽车自身的质量一方面节约了原材料,降低了生产成本;另一方面也降低了燃油消耗,减少了排放,有利于环保[1]。目前,国内对汽车结构件的设计与研究已经从主要依靠经验设计逐渐发展到应用有限元等现代设计方法进行静强度计算和分析阶段,但是尚未像汽车整车和主要零部件的参数确定那样广泛应用优化设计方法。所以汽车结构参数优化设计仍是近些年的重要研究领域。汽车车架是汽车结构件中结构和载荷都很复杂的重要部件[2],也是人们首先开展结构分析和结构优化设计的研究对象。 本文采用有限元法对某型号半挂汽车车架结构的应力分布进行了分析,形成了车架的初始设计方 案,进而从有限元分析的结果出发形成优化设计即轻量化设计所需要的数学模型。并在对有限元模型进行试验验证的基础上,提出了该车架结构的轻量化设计方案并进行了有限元强度分析,确定了较合理的设计方案。 1 车架结构轻量化设计模型 1.1 结构分析模型 该型号半挂汽车车架是以型钢作为骨架再覆以钢板而成的板架组合结构,承受垂直于车架平面的均布压力。根据计算模型的准确性原则,建模时略去了车架上的附属结构(图1)。由于该车是多轴车,为静不定结构,为了得到车架结构的真实应力分布,必 须考虑悬挂系统的变形情况。因此,整个车架有限元模型由车架有限元模型和悬挂系统等效有限元模型组成。根据车架的结构形式和受力特点,梁架为薄壁结构,选取弹性壳单元(四节点四边形等参元,代号

Value Engineering 0引言 随着快速增长的汽车保有量,一方面,汽车作为方便、快捷的交通工具改善了人们的生活和工作方式;另一方面,却加剧了能源消耗,带来尾气、噪声等环境污染以及交通安全危害。汽车产业面临着节能、安全和环保的巨大压力。 针对上述问题,解决的重要途径是在对动力系统进行改进的同时积极开发和寻找替代能源及相关技术。 但受技术难度、开发周期和市场份额等问题制约,仅靠这一途径很难满足国家和市场的要求;另一个重要途径是整车轻量化。有关研究数据表明,若车桥、变速器等机构的传动效率提高10%,燃油效率可提高7%;若汽车整车质量降低10%,燃油效率可提高6% ~8%[1,2] 。车身占整个汽车制造成本60%,占汽车总重量的30~40%,空载情况下,70%的油耗将用于车身质量上[3]。图1展现了日本统计的乘用车自重与油耗之间关系。显而易见,当车辆的自重从1500kg 下降到1000kg 时,每升燃油平均行驶的里程由10km 上升到17.5km ,即每减重100kg ,每升油可多行驶1.5km ,也就是说在此区间内,燃油的经济性提高了5.7%-10%。 1车身结构轻量化设计的研究内容和方法 车身结构轻量化设计研究,主要从三个方面进行:一是结构优 化或创新,改进车身结构,使零部件薄壁化、中空化、小型化和复合化[6],采用CAD/CAE/CAM/CAPP 数字化设计和制造技术提高零部件 开发质量;二是采用先进的车身制造工艺,如激光拼焊、 中高温成形、滚压或液压成形等;三是采用轻质高强度材料[7] 。宝马汽车轻量化设计方案就是综合运用各种技术在保证汽车性能前提下,最大限度的减轻汽车重量,如图2所示。 2轻量化材料在汽车结构轻量化中的应用 2.1高强度钢板高强度钢板材料在强度、塑性、抗冲击能力、回收使用及低成本方面具有综合优势。高强度钢板的明显优点是在车身结构设计上采用更薄的钢板,并获得相同的强度,在钢板厚度分别减小0.05、0.10和0.15mm 时可以使车身分别减重6%、12%和 18%[8] 。因此,在高强度钢板比传统钢在价钱上更贵的情况下,减轻了重量可使得两者实际成本相近。 未来十年,高强度钢在汽车中的应用会大幅度增加。 2.2铝合金比强度和比刚度十分优良的铝金属基复合材料研究开发的成功,是汽车轻量化的进一步发展的一个很好途径。据统计2010年每辆轿车的平均铝使用量与1998年相比增长53%,上升到130kg 。铝材的强度和刚度虽然是比钢材小很多,通过框架结构设计及采用更厚的板材也可以补偿这个不足,车身空间框架结构质量在使用铝材后下降47%,与此同时采用改进的断面形式将使车身 汽车结构的轻量化设计方法综述 The Review of Design Methods for Lightweight of Automobile Structure 李传博①Li Chuanbo ;谢然②Xie Ran ;郭琳②Guo Lin (①商洛学院城乡发展与管理工程系,商洛726000;②广州汽车集团股份有限公司汽车工程研究院,广州510640) (①Urban and Rural Development and Project Management Department of Shangluo University , Shangluo 726000,China ;②Guangzhou Automobile Group Co.,Ltd.GAC Automotive Engineering Institute ,Guangzhou 510640,China ) 摘要:汽车结构轻量化对降低汽车排放和油耗具有重要意义。文章介绍了汽车结构轻量化的几个代表性研究项目;对高强度钢板、铝镁合金 及塑料等轻质高强度材料在车身结构轻量化中的应用进行了阐述;围绕新材料的先进成形工艺,如激光拼焊板、液压和气压成形,热冲压工艺等 成形工艺,以及自冲铆接等先进连接工艺进行了分析;同时还介绍了有关的汽车结构优化和创新设计方法。最后对汽车结构轻量化设计方法的发展动向进行了展望。 Abstract:Lightweight of automobile structure is important for vehicle emissions reduction and fuel consumption.It can be realized by using lightweight-high-strength materials,relative advanced forming process for automobile structure parts,connection technology and structure optimization or other innovation methods.This article describes a few representative research projects on automotive structural lightweight;elaborates the use of high strength steel,aluminum-magnesium alloy,plastics and other lightweight-high-strength materials in the lightweight of body structure;analyzes advanced forming process for new materials,such as tailored blanks,hydraulic and pneumatic forming,hot stamping,and advanced connectivity technology of the self-pierce riveting.It also presents the relative methods for structural optimization and innovative design.Finally,it prospects the development trend of design method for lightweight of automobile structure. 关键词:汽车轻量化;高强度钢板;激光拼焊板;自冲铆接Key words:lightweight of automobile ;high strength steel ;laser tailor-welded board ;self-piercing riveting 中图分类号:U462 文献标识码:A 文章编号:1006-4311(2012)19-0029-03 —————————————————————— —作者简介:李传博(1981-),男,陕西商洛人,硕士,讲师,研究方向为车辆检 测与诊断技术 。 ·29·