年产1 万吨酸奶厂设计

1.厂址选择要求食品工厂一般倾向设在原料产地附近的大中城市之邻区,酸奶厂要

接近原料乳产地,可获得足够质量新鲜的原料和减少运输费用。

产区标高应高于当地历史最高洪水位,产区自然排水坡度最好在。所选厂址要有可靠的地质条件,避免设在流沙、泥土、土崩断裂层土。在山坡上建厂要避免滑坡、塌方等,厂址应有一定的地耐力。

所选厂址附近应有良好的卫生环境,没有有害气体、反射性源、粉尘和其他扩散性污染源。厂址不应选在受污染河流的下游。

所选厂址面积的大小,应能尽量满足生产要求,并有发展余地和留有适当的空余场地。所选厂址附近不仅要有充足的水源,而且水质应较好。本设计的厂房具有通排风系统,避免外界的污染进入到车间内部。

2.厂区总体布局

生产车间:位于全厂中心地带。辅助车间;(包括原料库,成品库,机修车间):分布于生产车间周围。动力设施(锅炉房,变电室等):接近负荷中心,锅炉房设在远离生产车间的方向。生活辅助设施;(办公楼,食堂等):位于生产车间与动力设施之间,办公楼与生产车间连通。厂区交通绿化:道路宽敞,可将人流物流充分分隔,避免交叉污染;厂区周围有绿化带,防风阻沙,美化厂区。厂区建筑面积

厂房高度为6 米楼盖是由承重结构、铺面、天花、填充物等构成。承重结构是承担楼面上一切重量的结构。铺面的作用是保护承重结构,并承受地面上的全部作用力。食品工厂的楼盖最好选用现浇整体式楼盖。生产车间建筑结构一般单层或多层建筑基本上选用钢筋混凝土结构,而单层建筑也可选用混合结构。一般不宜采用砖木结构和钢结构

食品厂总平面布置应符合食品卫生要求。(1)生产区,生活区,厂前区在之间应相互分开。(2)生产车间应注意朝向,在华东地区一般采用南北向,保证阳光充足,通风良好。

(3)生产车间与城市公路有一定的防护区,一般为30-50m 中间最好有绿化,可阻挡尘埃污染食品。

(4)根据性质不同,动力供应,货运周期,卫生防火等应分成几处,主车间应设在锅炉房的上风向,并有一定距离相隔。(5)总平面中要有一定的绿化面积,但又不宜过大。

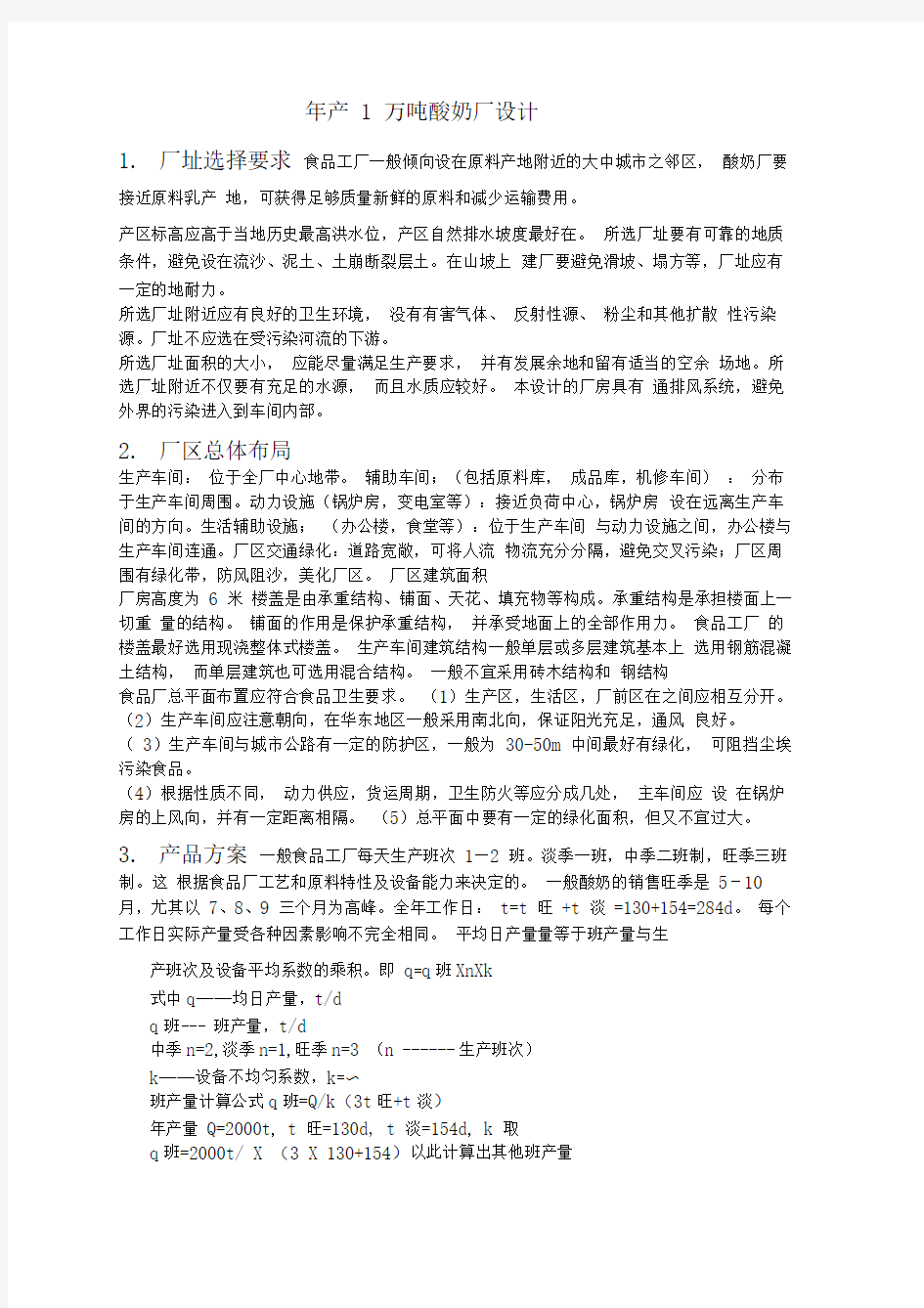

3.产品方案一般食品工厂每天生产班次1—2 班。淡季一班,中季二班制,旺季三班制。这根据食品厂工艺和原料特性及设备能力来决定的。一般酸奶的销售旺季是5-10 月,尤其以7、8、9 三个月为高峰。全年工作日:t=t 旺+t 淡=130+154=284d。每个工作日实际产量受各种因素影响不完全相同。平均日产量量等于班产量与生

产班次及设备平均系数的乘积。即q=q班XnXk

式中q——均日产量,t/d

q班--- 班产量,t/d

中季n=2,淡季n=1,旺季n=3 (n ------ 生产班次)

k——设备不均匀系数,k=?

班产量计算公式q班=Q/k(3t旺+t淡)

年产量Q=2000t, t 旺=130d, t 淡=154d, k 取

q班=2000t/ X (3 X 130+154)以此计算出其他班产量

4. 工艺流程

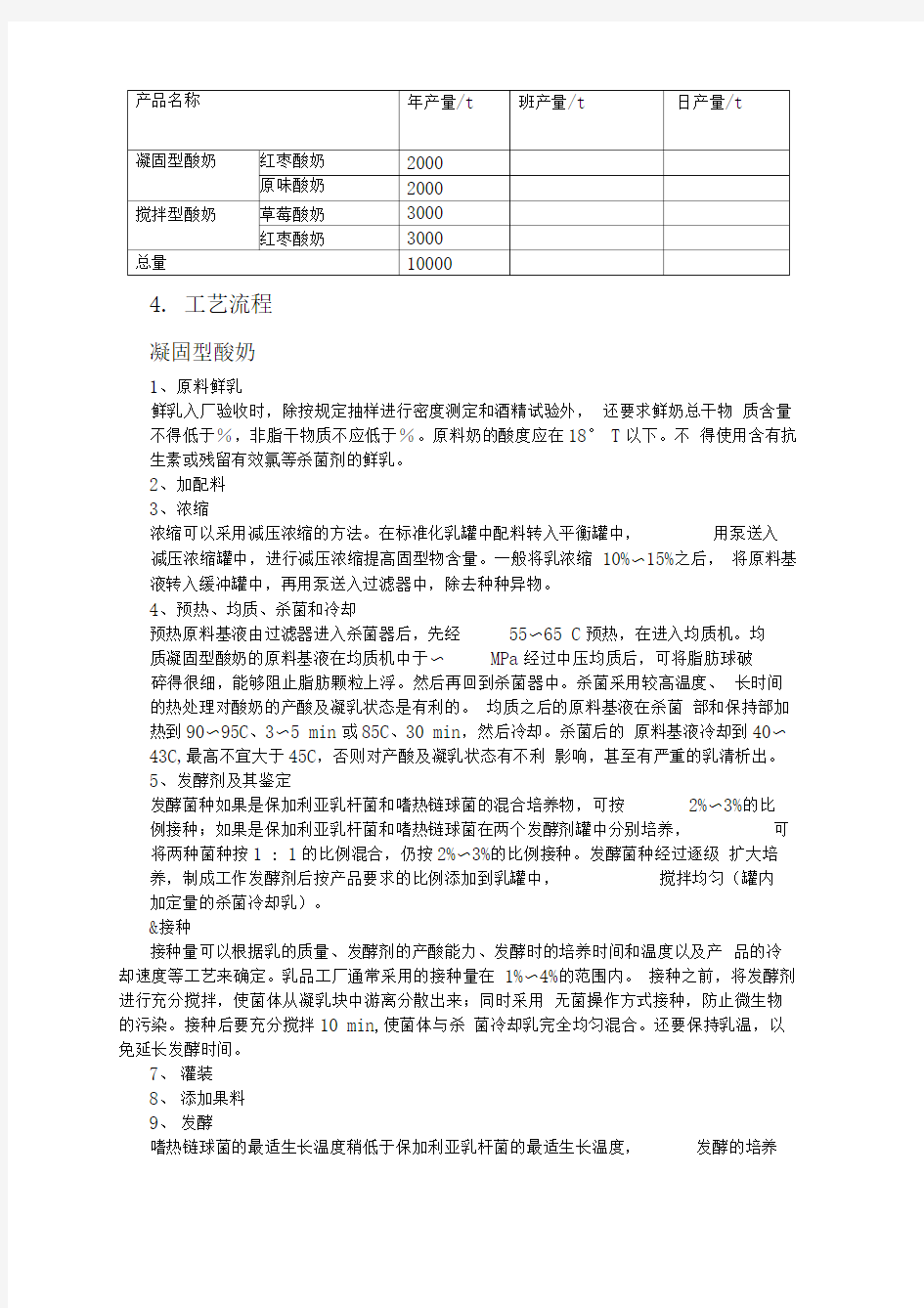

凝固型酸奶

1、原料鲜乳

鲜乳入厂验收时,除按规定抽样进行密度测定和酒精试验外,还要求鲜奶总干物质含量不得低于%,非脂干物质不应低于%。原料奶的酸度应在18° T以下。不得使用含有抗生素或残留有效氯等杀菌剂的鲜乳。

2、加配料

3、浓缩

浓缩可以采用减压浓缩的方法。在标准化乳罐中配料转入平衡罐中,用泵送入减压浓缩罐中,进行减压浓缩提高固型物含量。一般将乳浓缩10%?15%之后,将原料基液转入缓冲罐中,再用泵送入过滤器中,除去种种异物。

4、预热、均质、杀菌和冷却

预热原料基液由过滤器进入杀菌器后,先经55?65 C预热,在进入均质机。均质凝固型酸奶的原料基液在均质机中于?MPa经过中压均质后,可将脂肪球破

碎得很细,能够阻止脂肪颗粒上浮。然后再回到杀菌器中。杀菌采用较高温度、长时间的热处理对酸奶的产酸及凝乳状态是有利的。均质之后的原料基液在杀菌部和保持部加热到90?95C、3?5 min或85C、30 min,然后冷却。杀菌后的原料基液冷却到40?43C,最高不宜大于45C,否则对产酸及凝乳状态有不利影响,甚至有严重的乳清析出。

5、发酵剂及其鉴定

发酵菌种如果是保加利亚乳杆菌和嗜热链球菌的混合培养物,可按2%?3%的比例接种;如果是保加利亚乳杆菌和嗜热链球菌在两个发酵剂罐中分别培养,可将两种菌种按1 : 1的比例混合,仍按2%?3%的比例接种。发酵菌种经过逐级扩大培养,制成工作发酵剂后按产品要求的比例添加到乳罐中,搅拌均匀(罐内加定量的杀菌冷却乳)。

&接种

接种量可以根据乳的质量、发酵剂的产酸能力、发酵时的培养时间和温度以及产品的冷却速度等工艺来确定。乳品工厂通常采用的接种量在1%?4%的范围内。接种之前,将发酵剂进行充分搅拌,使菌体从凝乳块中游离分散出来;同时采用无菌操作方式接种,防止微生物的污染。接种后要充分搅拌10 min,使菌体与杀菌冷却乳完全均匀混合。还要保持乳温,以免延长发酵时间。

7、灌装

8、添加果料

9、发酵

嗜热链球菌的最适生长温度稍低于保加利亚乳杆菌的最适生长温度,发酵的培养

温度一般采用41?42C,有的采用40?43C,这是两种菌最适生长温度的折衷值。

10、冷却

11、冷藏和后熟

搅拌型酸奶

原料乳粉f检验f乳粉还原(奶粉复原装置)f标准化f鲜奶暂储f 原辅料混配(高速搅拌缸)f 料液预热(板式杀菌机)f 料液均质(高压均质机)f巴氏杀菌(管式杀菌机)f料液保温杀菌(保温杀菌管)f 料液冷却(板式热交换器)f菌种投入(酸奶发酵罐)f 保温培养(酸奶发酵罐)f发酵终止(酸奶发酵罐)f 半成品冷却f 暂存f 无菌混料(半成品储罐)f产品包装(果料)f成品冷储(浅冷库房)。

5?主要选择设备表

6.定员设计

全年工作日284天,淡季一班,中季二班制,旺季三班制,每班8小时。

定员依据:(1)根据设计的年生产能力(2)根据生产设备的选型和数量,自动化程度,工艺复杂程度及完成所需要的人数。(3)完成项目后生产管理及技术管理所需的管理人员。(4)参照工厂管理制度和出勤情况

劳动力价格:高级工3500元/月,中级工3000元/月,普通工2500元/月

7.车间布置与结构

车间布置

由于车间要生产几种不同品种、不同规格的酸奶,对设备进行平面布置时,充分考虑专用设备和通用设备,使能共用的设备尽量共用,并根据需要适当添加设备。设计排水沟尽量位于经常排污、排水设备的下面,保证车间排水通畅、每个排污口要安装防鼠网。设备与设备、设备与墙壁之间均要留出适当的空隙,不但可以保证操作方便,而且便于维修和清洗。由于酸奶产品的后发酵温度比较低,为保证产品的质量,在发酵培养之后的后发酵车间温度控制在2-6C,以4C为好。

车间尽量密闭,内墙面设置隔热保温层,减少能耗。为便于运输以及减少劳动量,将发酵库和后发酵库构建在一起,包装车间经过包装的产品通过传送带直接传送到后发酵库。更衣室位于车间入口处,工人先更衣,经洗手、消毒后方能进入车间。为保证产品质量和车间卫生,工人进入车间必须保证工作服、工作帽、口罩、手套、胶鞋等统一规范,开始工作前有专人检查并记录。

车间建筑特点

(1)车间面积

(2)建筑结构

门:车间采用双扇折叠门,各个门尺寸根据需要而定。

窗:铝合金推拉窗户,窗下离地1500mm,窗户尺寸3000mrX 2000mm。

墙壁:除特殊的隔热需要外,墙壁内墙铺设白磁砖至3m高。

通风:排气扇通风,增加通风量。

采光:1、窗户采光;U、屋面采光板。

照明:满足车间照明,单位容量一般为6-8W/ m20

8?物料计算

原料的计算

8.1.1 凝固型酸奶

鲜牛奶85%,糖7%,菌种3%,水:余量。

凝固型酸奶的年产量为4000 吨,因此生产凝固型酸奶的原料使用量(以最高使用量)如下:

鲜牛奶:4000 吨*85%=3400吨

糖:4000 吨*7%=280吨

菌种:4000 吨*3%=120吨

8.2.2 搅拌型酸奶

鲜牛奶85%蔗糖7%,菌种直投,果料5%,水:余量。

搅拌型酸奶年产量为6000 吨,因此生产搅拌型酸奶的原料使用量(以最高使用量) 如下:

鲜牛奶:6000 吨*85%=5100吨

糖:6000 吨*7%=420吨

果料:6000 吨*5%=300吨。

包装材料的计算:

所需包装容器数量约:

凝固型酸奶杯(4000X 10A4) /125=320000 个

搅拌型酸奶杯(2000X 10A4) /125=160000 个

搅拌型酸奶瓶(2000X 10A4) /300=66700个

搅拌型酸奶经济包装(2000 X 10A4) /300=66700个

所需包装箱:[(32+16)X 10A4]/48=10000 个

(X 10A4) /24=27700 个

(X 10A4 )/18=37000 个

总数:10000+27700+37000=16170个

9.效益和成本计算

成本

1.主要原料:(以年计算)

鲜奶:( 3400+5100)X10A3X5=X 10A6 元

糖:( 280+420)X 5820=X 10A6

其他:8000

原料总费用:

2、包装:杯子:48X 10A4X =48000

瓶子:X 10A4X =20010

经济包装包:X 10A4X =20010

纸箱:16170X =8085元

包装费用:96105

3、设备投资(加安装费):800 万

建房费用:1800 万

4、工资(以月计算):工人工资随工种的不同而变化,但以平均值计算。

高级技术工:41 X 3500=143500

中级技术工:68 X 3000=204000

普通工人:85X2500=212500

总数:560000

5、电:每吨成品耗电约180kWh 拟定平均电费:元/kWh ,折合约每吨成品元

则全年用电金额X 10000=万水:估算单位时间全厂总用水量W=8=h

全年用水量:X 8X2X284= 89471t

用水费用:2 X 89471t=178942 元

产品利润

酸乳产品每吨的成本为元,而成品的出厂价为元/200ml ,则每吨的利润为:

(10W/200) X —二元。

每天的利润为:X =元

全年的利润为:X 284=元

设备折旧以设备使用期为十年,则每年的设备折旧费为:

(设备投资-设备投资X 5%) /设备使用期=(800—800X 5%) /10=76万元利润估算该厂的投资金额为1800+800=2600万元

年利润 =利润—工人工资—设备维修费—动力耗费—其他支出—设备折旧6720000—712800—178942—760000—10000=元

企业年纯利润=年利润—国家税收(33%) =X( 1-25%)=元"1000万