3D打印快速成型实验报告

班级:913101140122 姓名:陆继辉学号:913101510324 成绩_________

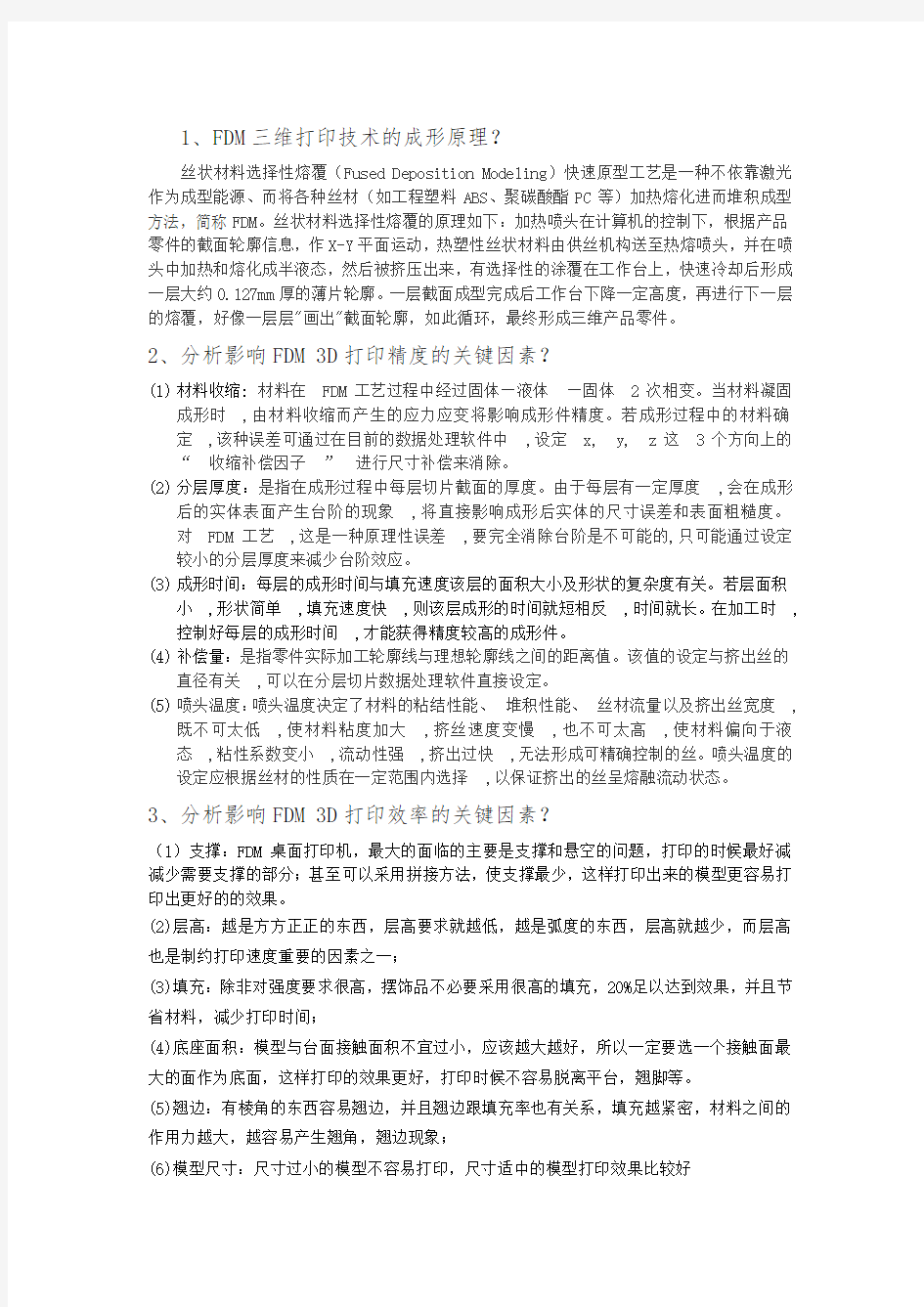

一、实验数据记录

模型

数据

标准零件自选零件

喷头预热时间(min)3分23秒 3分23秒

平台预热时间(min) 2分03秒 2分03秒

零件尺寸(长?宽?高,mm) 15mm×15mm×11mm 长75.0mm宽75.5mm

高3.5mm

切层厚度(mm) 0.2 0.2

切层数量60 23

填充路径类型直线型/ Z型直线型/ Z型打印材料 PLA PLA

打印时间(min) 39分28秒 39分28秒

实际打印尺寸(长?宽?高,mm) 长14.8mm宽14.8mm

高10.7mm

直径9.5mm高6mm

长74.0mm 宽76.0mm

高3.7mm

尺寸精度(mm) 1.3%×1.3%×2.7% 1.3%×0.6%×5.4% 二、实验讨论题

1、FDM三维打印技术的成形原理?

丝状材料选择性熔覆(Fused Deposition Modeling)快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材(如工程塑料ABS、聚碳酸酯PC等)加热熔化进而堆积成型方法,简称FDM。丝状材料选择性熔覆的原理如下:加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动,热塑性丝状材料由供丝机构送至热熔喷头,并在喷头中加热和熔化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。

2、分析影响FDM 3D打印精度的关键因素?

(1)材料收缩:材料在FDM工艺过程中经过固体—液体—固体2次相变。当材料凝固

成形时,由材料收缩而产生的应力应变将影响成形件精度。若成形过程中的材料确定,该种误差可通过在目前的数据处理软件中,设定x, y, z这3个方向上的“收缩补偿因子”进行尺寸补偿来消除。

(2)分层厚度:是指在成形过程中每层切片截面的厚度。由于每层有一定厚度,会在成形

后的实体表面产生台阶的现象,将直接影响成形后实体的尺寸误差和表面粗糙度。

对FDM工艺,这是一种原理性误差,要完全消除台阶是不可能的,只可能通过设定较小的分层厚度来减少台阶效应。

(3)成形时间:每层的成形时间与填充速度该层的面积大小及形状的复杂度有关。若层面积

小,形状简单,填充速度快,则该层成形的时间就短相反,时间就长。在加工时,控制好每层的成形时间,才能获得精度较高的成形件。

(4)补偿量:是指零件实际加工轮廓线与理想轮廓线之间的距离值。该值的设定与挤出丝的

直径有关,可以在分层切片数据处理软件直接设定。

(5)喷头温度:喷头温度决定了材料的粘结性能、堆积性能、丝材流量以及挤出丝宽度,

既不可太低,使材料粘度加大,挤丝速度变慢,也不可太高,使材料偏向于液态,粘性系数变小,流动性强,挤出过快,无法形成可精确控制的丝。喷头温度的设定应根据丝材的性质在一定范围内选择,以保证挤出的丝呈熔融流动状态。

3、分析影响FDM 3D打印效率的关键因素?

(1)支撑:FDM桌面打印机,最大的面临的主要是支撑和悬空的问题,打印的时候最好减减少需要支撑的部分;甚至可以采用拼接方法,使支撑最少,这样打印出来的模型更容易打印出更好的的效果。

(2)层高:越是方方正正的东西,层高要求就越低,越是弧度的东西,层高就越少,而层高也是制约打印速度重要的因素之一;

(3)填充:除非对强度要求很高,摆饰品不必要采用很高的填充,20%足以达到效果,并且节省材料,减少打印时间;

(4)底座面积:模型与台面接触面积不宜过小,应该越大越好,所以一定要选一个接触面最大的面作为底面,这样打印的效果更好,打印时候不容易脱离平台,翘脚等。

(5)翘边:有棱角的东西容易翘边,并且翘边跟填充率也有关系,填充越紧密,材料之间的作用力越大,越容易产生翘角,翘边现象;

(6)模型尺寸:尺寸过小的模型不容易打印,尺寸适中的模型打印效果比较好