统计过程控制(SPC)的应用

对产品的特性进行控制是产品实现过程的重点,统计过程控制SPC提供了针对产品特性和过程特性进行控制的有效工具。

一、统计过程控制的基本概念

1,什么是统计过程控制?

使用诸如控制图等统计技术来分析过程或其输出,以便采取适当的措施来达到并保持统计控制状态从而提高过程能力,称之为统计过程控制。

2,什么是控制图?

控制图——是使用统计方法,讲收集的数据计算出一条中心线和两条控制界限,也就是我们所能做到的制程能力水准,随时讲样本数据计算并点入控制图内,以提醒作业人员注意,如发现超出控制界限外之点或异常现象时,立即进行改善工作,以防止不合格的发生。

1924年,美国品管大师休华特博士应用统计数学理论将3sigma原理运用与生产过程当中,并发表了著名的“控制图法”,对过程变量进行控制。

3,什么事计量型数据?

计量型数据就是定量的数据,可用测量值来分析。如某人的身高是170CM,体重60公斤,产品的尺寸10.04mm,溶液的浓度98%,这些都是用具体的量来表达的。

4,什么是计数型数据?

计数型数据就是可以用来记录和分析的定性数据。如一批产品中不合格品的个数,一块玻璃上有几个气泡或沙眼,一张图纸上出现错误的点数,一件产品上有几个缺陷等等。计数型数据通常以不合格品或不合格的形式出现。

5,什么是变差?

过程的单个输出之间不可避免的差别,过程中由于受到人、机器、材料、方法、环境、测量等因素的影响,输出的零件、半成品或成品个体之间必然会存在的差异,这种差异就成为变差。产生变差的原因可以分成两类:普通原因和特殊原因。

6,什么是变差的普通原因和特殊原因?

?普通原因:(机遇原因)指的是造成随时间的推移具有稳定的且可重复的分布过程中的许多变差的原因。表现为一个稳定系统的偶然原因。普通原因的识别:

如用同以量具,由同一人量测某人身高数次,所得到的测量值有差异存在;

在生产工作中,虽然订有操作标准,但在操作条件容许之范围内必有变化;

原材料之品质在其规格范围内的变异。如材料的重量、密度、厚薄及油漆的颜色等。

?特殊原因(非机遇原因)是指造成不是始终作用于过程的变差的原因,即当他们出现时讲造成整个过程的分布改变。如果系统内存在变差的特殊原因,随着时间的推移,过程的输

出将不稳定。特殊原因的识别:

如由于机器之不同、材料之差异、人为因素、或操作原因,影响品质之变异,这些原

因都是可以避免的。

未遵照操作标准而操作,所发生的变异。 机器设备之故障发生的变异。 操作人员之变动造成的变异。

普通原因与特殊原因的区别:

普通原因之变异

特殊原因之变异

1, 大量之微笑原因引起。

2, 不管发生何种之普通原因,其个别之变异极为微小。 3, 几个较为代表性之普通原因如下:

1) 原料之微小变异; 2) 机械之微小振动; 3)

仪器之不十分准确;

4, 实际上要去除制程上之普通原因,需投入经济成本。

1, 一个或少数几个较大的原因所引起。 2, 任何一个特殊原因,都可能发生大的变异。 3, 几个较为代表性之特殊原因如下:

1) 原料群体之不良; 2) 不当的机器调整; 3)

新手之作业员;

4, 特殊原因之变异不但可以找出其原因,并且去除这些原因是很经济的。

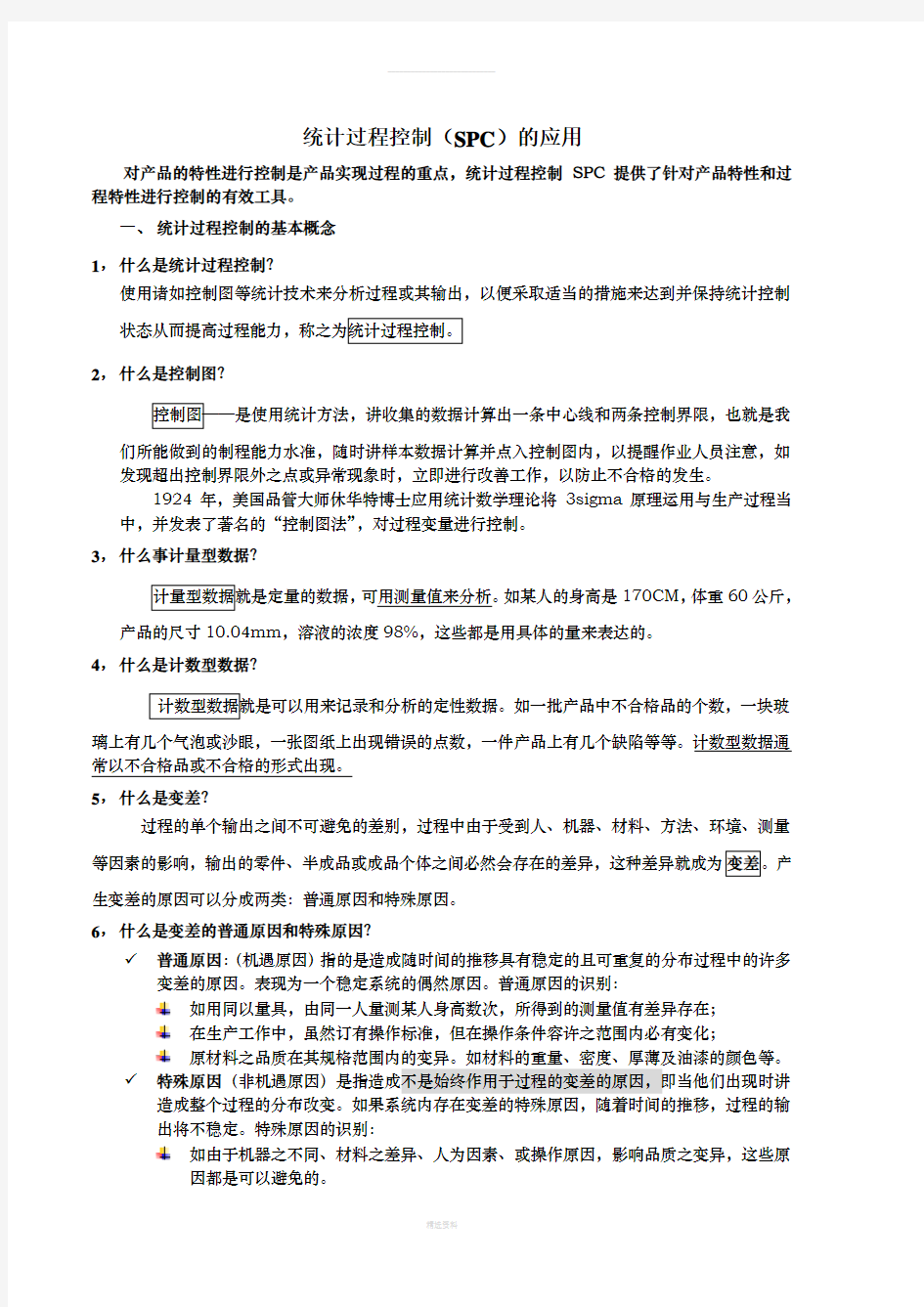

7, 控制图的构成

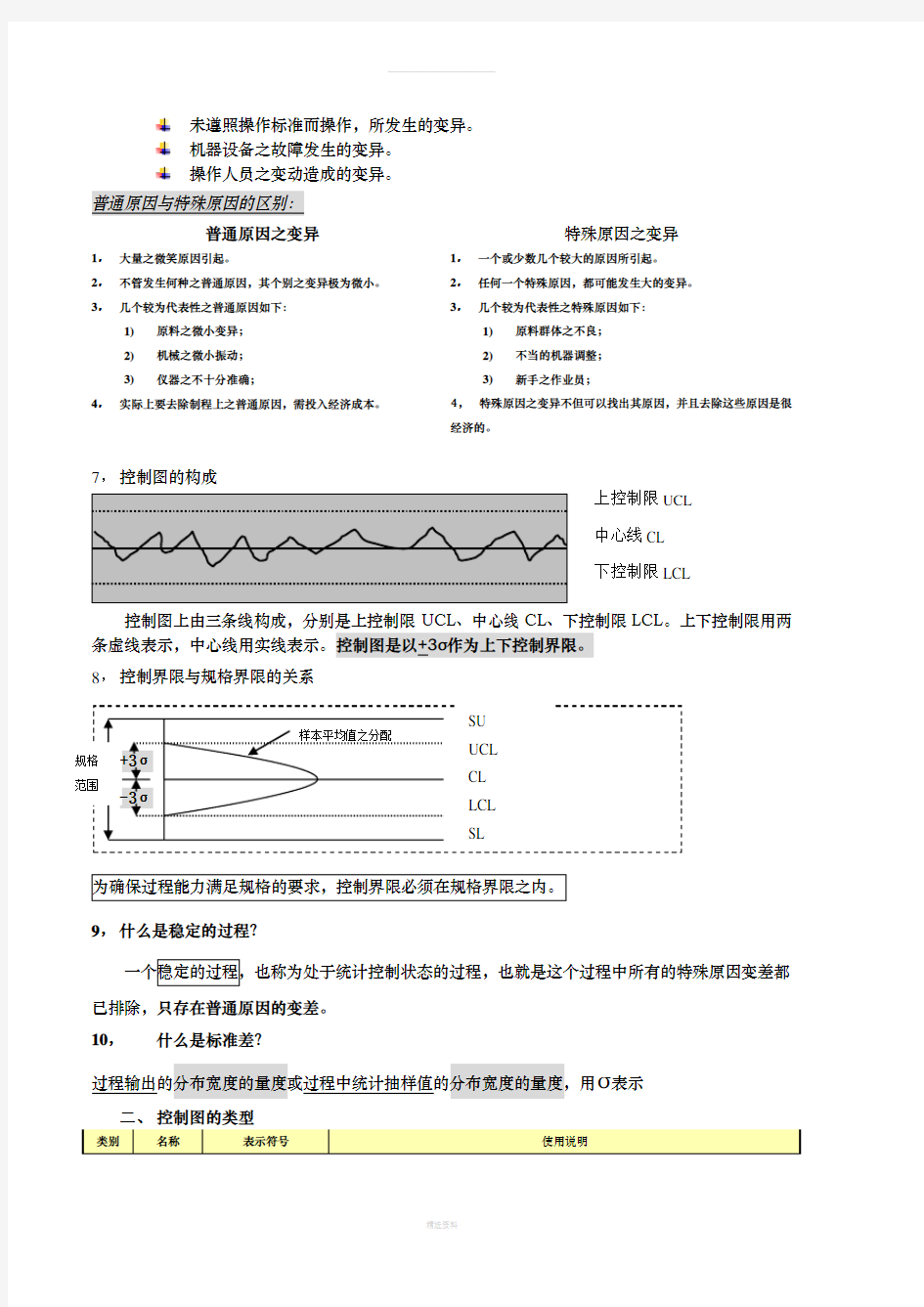

LCL 。上下控制限用两条虚线表示,中心线用实线表示。控制图是以+3σ作为上下控制界限。 8, 控制界限与规格界限的关系

为确保过程能力满足规格的要求,控制界限必须在规格界限之内。 9, 什么是稳定的过程?

一个稳定的过程,也称为处于统计控制状态的过程,也就是这个过程中所有的特殊原因变差都已排除,只存在普通原因的变差。 10,

什么是标准差?

过程输出的分布宽度的量度或过程中统计抽样值的分布宽度的量度,用σ表示

二、 控制图的类型

类别

名称

表示符号

使用说明

样本平均值之分配

+3σ -3σ

上控制限UCL 中心线CL 下控制限LCL

规格 范围

SU

UCL CL LCL SL

三、控制图的应用步骤

1)识别需控制的特殊特性。

在产品实现的过程中,涉及到的产品特性和过程参数很多,如果每个特性都使用控制图进行控制是很不经济的,也是不必要的,控制图主要用于对特殊特性进行控制。

●有关特性的分类

●识别并建立特殊特性清单

在先期产品质量策划中,第一阶段的输出就包括识别特殊特性,产品和过程特殊特性除了由组织根据产品和过程经验中选择外,均由顾客确定。顾客通常在其图纸和技术资料上指明特殊特性。建议建立以下特殊特性表:

2)确定控制特殊特性的过程和选择控制图

应确定特殊特性在哪个过程和具体的工序进行控制,并选定使用的控制图。规定检测的人员、方法、数量、频率、设备或量具。确保检测设备或量具本身的准确性和精密性。这些内容通常在控

3904) 计算

1. 计算每个子组的平均值x 和极差R

对每个子组计算: n

x x x x n

i +++=

...21 ,R i =min max x x -;其中i x 为子组内的每个测量值。N 表示子组的样

本容量。计算结果如上表表示。

2. 计算控制限

2.1,计算过程均值(X )及平均极差(R ) CLx=x =

K x x x k +++...21=0.999 CL R =k

R R R R k

+++=...21=0.047

(K 表示子组数量,本例中为25)

2.2,计算控制限

计算公式:

UCLx=x +A 2R =1.027 LCLx=x -A 2R =0.972 UCL R =D 4R =0.099 LCL R =D 3R =0.00

5) 绘制控制图(目前很多企业采用电脑软件制作控制图)

平均值图

0.94

0.960.9811.021.0412345678910111213141516171819202122232425

样组

均值

极差图

0.050.10.15

12345678910111213141516171819202122232425

样组

极差

6) 控制图的判定

1, 正常控制图点子之动态,如图一。

? 多数的点子集中在中心线附近,且两边对称。 ? 少数的点子落在控制界限附近。 ? 点子分布呈随机状态,无任何规则可循。 ? 没有点子超出控制界限外(就是有也很少)

2, 不正常控制图点子之动态

? 在中心线附近无点子。此种型称为“混合型”,样本中可能包括两种群体,一种偏大,一种偏小,如图二。 ? 在控制界限附近无点子。称为“层别型”,原群体可能已经加以检剔过,如图三。 ?

有点子超出控制界限之现象。称为“不稳定型”,如图四。

控制图判定异常的准则(以国标GB/T4091-2001的8种判异准则为例)

判定准则1(1界外):

1点在A 区以外者。准则1可对过程均值μ的变化或标准差σ的变化给出信号,变化越大,则给出信号越快。准则1还可对过程中的单个失控做出反应,如计算错误、测量误差、原材料不合格、设备故障等。如下图1.

判定准则2(2/3A )

如果3点中有两点在A 区或A 以外,那么,过程平均值的变化通常可由本准则判定,它对于变异的增加较灵敏。这里需要说明:3点中的2点可以是任何2点。出现准则2的现象是由于分布的μ发生了变化,如下图2

图一 图二

图三 图四

判定准则3(4/5B)

连续5点中有4点落在中心线同一侧面的B区或以外。与准则2类似。本准则对于过程平均值的偏移也是较灵敏的。出现本准则的现象是由于过程中心μ发生了变化,如下图3

判定准则4(6连串):

连续6点持续的上升或下降。此准则是针对过程平均值的趋势进行设计的,它判定过程平均值的较小趋势要比准则5更为灵敏。产生趋势的原因可能是工具逐渐磨损、维修逐渐变坏、操作人员进呢个的逐渐提高等,如下图4:

检定规则5:(8缺C)

有8点在中心线之两侧,但无一在C区中。造成本准则现象的主要原因是数据分层不够。如下图5:

判定准则6(9单侧)

连续9点落在中心线同一侧。此准则是为了补充准则1而设计的,以便改进控制图的灵敏度。如下图6:

判定准则7(14上下交替)

连续14相邻点上下交替,出现本准则的现象是由于轮流使用两台设备或由两位操作人员轮流进行操作而引起的系统效应。实际上,这就是一个数据分层不够的问题,如下图7:

判定准则8(15C)

连续15点在C区中心线上下。出现本准则的现象是由于参数σ变小。对于本准则不要被它的良好“外貌”所迷惑,而应该注意到它的非随机性,造成本准则现象的原因可能有:数据虚假或数据分层不够等。如下图8:

7),控制图上异常原因之分析检讨:

控制图本身只是一种工具或手段,绘制控制图的目的在于控制制程在我们所期望的范围内,合乎经济原则来生产产品。控制图异常原因有以下几种:

●未推行标准化

●人员训练不足

●机器设备保养不足或参数设定不当

●工具、夹具不适当或使用不当

●不良材料混入制程

●制程设计不合理

●测试仪器未加校正与维护

X 或X-R m管制图上出现较大变动;在P、Pn、以上原因常出现于管理制度不善之工厂,在R

c、u管制图出现很多不良或缺点。要消除此原因,一定要先确定管理制度,推行标准化工作。

四、过程(制程)能力分析

广义而言,所谓制程能力就是一个制程在固定之生产因素及稳定管制下之品质能力。

如果已经确定一个过程已处于统计控制状态,还存在过程是否有能力满足顾客需求的问题;

一般讲,控制状态稳定,说明不存在特殊原因引起的变差,而能力反映普通原因引起的变

差,并且几乎总要对系统采取措施来提高能力,如下图:

带有不同水平的变差的能够符合规范的过程(所有的输出都在规范之内)。

不能符合规范的过程(有超过一侧或两侧规范的输出)

1,过程术语的定义:

A,过程固有变差——仅由于普通原因产生的那部分过程变差,该变差可以从控制图

上通过2/d R 来估算,也可用其他量(例4/C S )

B , 过程总变差——由于普通和特殊原因所造成的变差,可用样本标准差S 来估计。

只是用详细的控制图或过程研究中得到的所有单值读数计算出来的。

1

1

)

(2

-=

=∑-=n i S n

i p x x σ , x i 为单值读数,

x 为单值读数的均值,n 为所有单值读数的个数

C , 过程能力——仅适用于统计稳定的过程,是过程固有变差的6σ范围,σ通常由

2/d R 计算而得。

D , 过程性能——过程总变差的的6σ范围,式中σ通常通过样本的标准差S 计算而得,

记为

σs 。

2,过程能力计算: CL=X

A , Ca :制程准确度(accuracy ),定义为制程分布中心与规格中心的接近程度(对于双边规

格)→Ca=

b

e

T X =-2/μ,(Ca 值越小越好)(对于单边规格无Ca 之计算),T 为公差带 B , C P:制程精密度(precision ),这是一个能力指数,定义为公差范围除以过程分布,不考虑过

程有无偏移。 (对于双边规格)C P =

f a

LSL USL =-σ6或Cp=T/(6σ)

(对于单边规格)C P =

σ3X USL -或Cp=σ3LSL

X - C , CPU :上限能力指数CPU=

σ3X USL -=σ3d

D , CPL :下限能力指数CPL=

σ3LSL X -=σ

3c

E , C PK :这是考虑到过程中心的能力指数。定义为CPU 和CPL 的最小值。

或C pk =(1-∣Ca ∣)Cp

F , P P :这是性能指数,定义为不考虑过程有无偏移时,公差范围除以过程性能。 Pp=

s LSL USL σ6-或Pp=s

T

σ6

G , PP K :这是考虑到过程中心的性能指数。定义为: PPU=

s

X USL σ3-或者PPL=s LSL

X σ3-的最小值。

3,评价过程能力

当 Cpk<1, 说明制程能力差,不可接受。

1≤Cpk<1.33, 说明制程能力可以,但需要改善。 1.33≤Cpk<1.67 说明制程能力较强。

五、过程(制程)能力与标准差(σ)的理解

假设规格公差不变,并且过程中心不偏移的情况下,这时规格中心X =μ

根据公式Ca=

02

/=-T X μ

;C pk =(1-∣Ca ∣)Cp=Cp 由下图可知,当制程能力为2σ时,C pk=0.67;

当制程能力为3σ时,C pk=1.00;

当制程能力为4σ时,C pk=1.33; 当制程能力为5σ时,C pk=1.67; 当制程能力为6σ时,C pk=2.00;