驱动桥的拆装

一、实训目的

1、掌握主减速器与差速器的功用、构造和工作原理

2、熟悉主减速器与差速器的拆装顺序,以及一些相关的检测与维修知识

二、实验原理

根据驱动桥的种类、结构特点、工作原理和组成部分,以及主减速器与差速器的结构特点、工作原理和组成部分,进行驱动桥总成的分拆装实训。

三、设备和实训用具

1、驱动桥总成1个(非断开式驱动桥)

2、工作台架1个

3、常用、专用工具全套

4、各式量具全套

四、实验步骤

1、用专用工具从驱动桥壳中拉下左、右两边半轴

2、松下主减速器紧固螺栓,卸下主减速器总成

3、松开差速器支撑轴承的轴承盖紧固螺栓,卸下轴承盖,并做好记号

4、卸下支撑轴承,并做好标记,以及分解出差速器总成

5、从主减速器壳中,拉出主减速器双曲面主动齿轮(可视需要进行分拆装)

6、分解差速器总成,直接卸下一边半轴锥齿轮,接着卸下行星齿轮,以及另一边半轴锥齿轮

7、观察各零部件之间的结合关系,以及其工作原理

8、装配顺序与上述顺序相反

五、注意事项

1、拆卸差速器轴承盖时,应做好左、右两边轴承盖的相应标记

2、驱动桥为质量大部件,需小心操作,必要时用吊装,切忌勿站在吊装底下

3、严格按照技术要求及装配标记进行装合,防止破坏装配精度,如差速器及盖、调整垫片、传动轴等部位。行星齿轮止推垫片不得随意更换

4、差速器轴承的预紧度要按标准调整

5、差速器侧盖与变速器壳体的接合面装复时要涂密封胶

6、侧盖固定螺栓要按规定的扭矩拧紧

7、从动锥齿轮的固定螺栓应按规定的扭矩拧紧

8、差速器轴承装配时可用压床压入

六、实验结果与分析

1、驱动桥的动力传递路线:

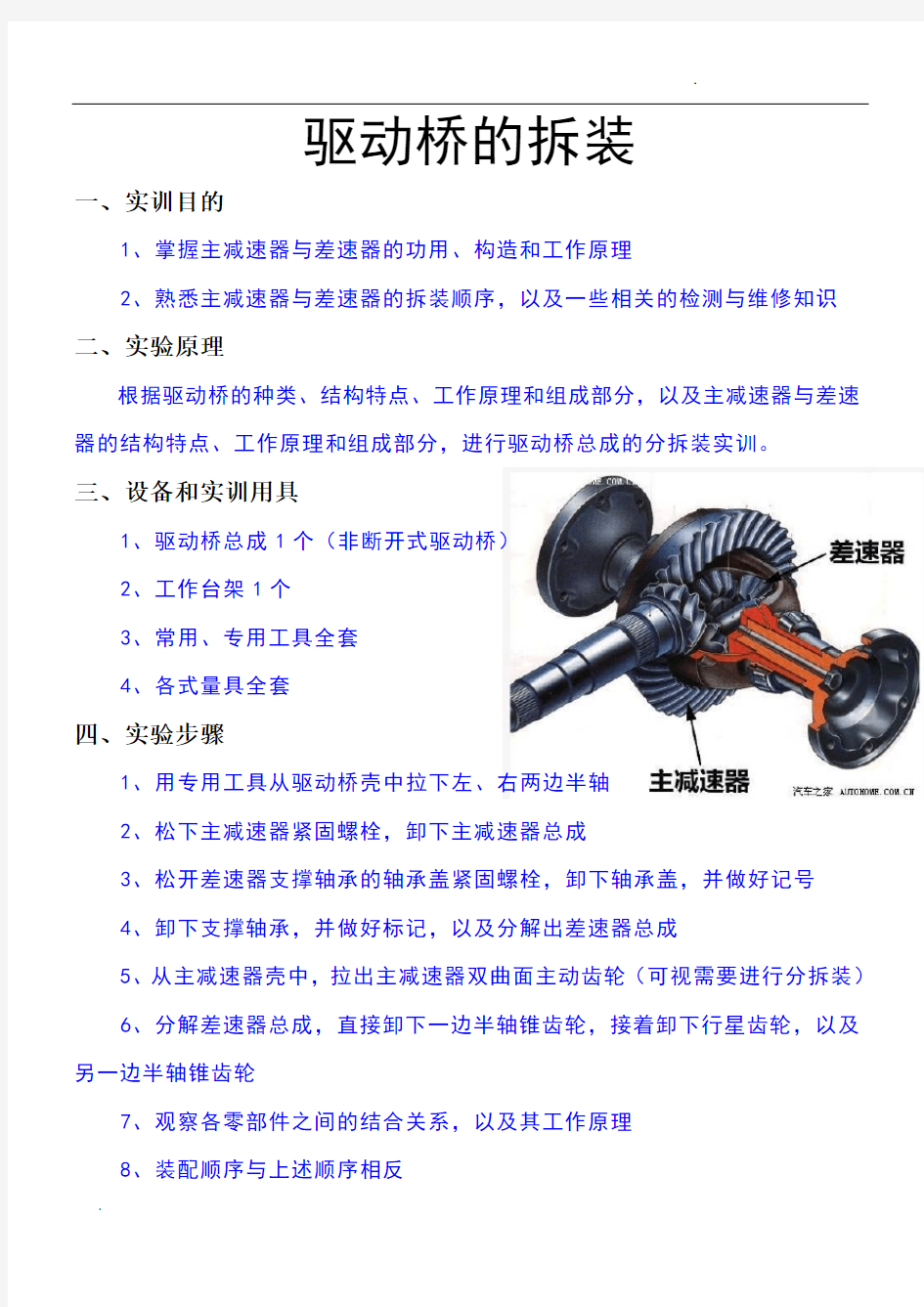

从万向传动轴到主减速器小齿轮,到从动锥齿轮,差速器壳→十字轴→行星齿轮→半轴齿轮→左右半轴。

2、主减速器、差速器等的支撑方式,及轴承预紧度调整:

(1)主动锥齿轮与轴制成一体,主动轴前端支承在相互贴近而小端相向的两个圆锥滚子轴承上,后端支承在圆柱滚子轴承上,形成跨置式支承。其轴承预紧度可通过相对两个锥齿轮中加减垫片进行调整。

(2)从动锥齿轮连接在差速器壳上,而差速器壳则用两个圆锥滚子轴承支承在主减速器壳的座孔中。

(3)在从动锥齿轮背面,装有支承螺栓,以限制从动锥齿轮过度变形而影响齿轮的正常工作。装配时,一般支承螺栓与从动锥齿轮端面之间的间隙为

0.3~0.5mm。

3、齿轮啮合间隙调整方法:

先在主动锥齿轮上相隔120°的三处用红丹油在齿的正反面各涂2~3个齿,再用手对从动锥齿轮稍施加阻力,并正反向各转动主动锥齿轮数圈,观察从动锥齿轮上的啮合印痕。正确的啮合印痕应为:啮合印痕应位于齿高的中间偏于小端,并占齿宽的60% 以上。如果啮合印痕位置不正确,应进行调整,方法是移动主动锥齿轮。增加调整垫片的厚度,使主动锥齿轮前移;反之后移。

4、全浮式和半浮式半轴支承:

(1)全浮式半轴支承:一端支承在差速器内,外端通过凸缘盘与驱动轮毂相连,轮毂通过两个圆锥滚子轴承支承在后桥壳体上,半轴与桥壳没有直接联系,而且只承受传动系统的转矩而不承受弯矩。

(2)半浮式半轴支承:一端支承在差速器内,另一端直接支承在桥壳上,其半轴除传递转矩外,还承受弯矩。