高锰钢的耐磨性

高锰钢的耐磨性

高锰钢铸件在受到冲击截荷和压应力时,金属表面发生塑性变形,迅速产生加工硬化并诱发产生马氏体及ε相,从而形成硬而耐磨的表面层,而心部仍是奥氏体组织。表面层硬度由原来的200HB左右提高到500HB以上,硬化层厚度可达到10~20mm,甚至更多。在表面逐渐被磨损掉的同时,在冲击载荷的作用下硬化层不断地向内发展。在低冲击载荷和低应力磨损情况下,由于不能在表面产生足够的加工硬化,这时高锰钢的耐磨性往往不一定比相当硬度的其他钢种好。

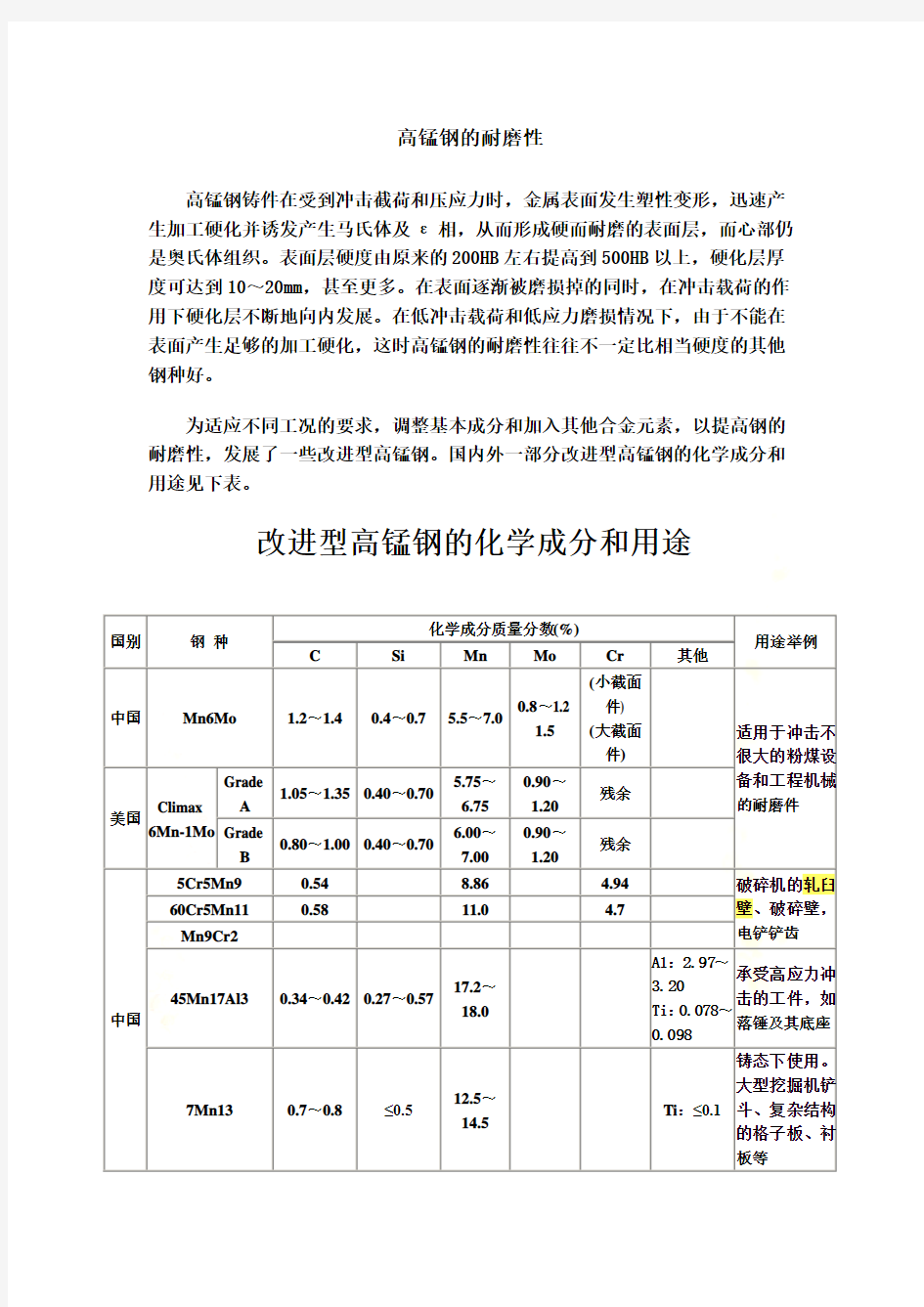

为适应不同工况的要求,调整基本成分和加入其他合金元素,以提高钢的耐磨性,发展了一些改进型高锰钢。国内外一部分改进型高锰钢的化学成分和用途见下表。

改进型高锰钢的化学成分和用途

国别钢种

化学成分质量分数(%)

用途举例C Si Mn Mo Cr其他

中国Mn6Mo 1.2~1.40.4~0.7 5.5~7.00.8~1.2

1.5

(小截面

件)

(大截面

件)

-

适用于冲击不

很大的粉煤设

备和工程机械

的耐磨件

美国

Climax

6Mn-1Mo

Grade

A

1.05~1.350.40~0.70

5.75~

6.75

0.90~

1.20

残余-Grade

B

0.80~1.000.40~0.70

6.00~

7.00

0.90~

1.20

残余-

中国

5Cr5Mn90.54-8.86- 4.94-破碎机的轧臼

壁、破碎壁,

电铲铲齿

60Cr5Mn110.58-11.0- 4.7-

Mn9Cr2------

45Mn17Al30.34~0.420.27~0.57

17.2~

18.0

--

Al:2.97~

3.20

Ti:0.078~

0.098

承受高应力冲

击的工件,如

落锤及其底座7Mn130.7~0.8≤0.5

12.5~

14.5

--Ti:≤0.1

铸态下使用。

大型挖掘机铲

斗、复杂结构

的格子板、衬

板等

园锥破碎机轧臼壁的研制应用

本课题研制的轧臼壁是选矿厂碎矿车间碎矿系统园锥破碎机重要的备件之一、在实际工况条件下,该工件承受着极强烈的、高周次的、反复交变应力的作用(冲击、磨擦、挤压,剪切等),其质量的好坏,将直接到选矿厂能否进行正常的生产经营活动。

1.轧白壁工件的选材分析

根据轧臼壁工件在实际工况条件下的受力状态,服役特点(高周次的强烈冲击、磨擦、挤压、剪切的反复),结合国内目前使用耐磨材料现状,经一系列对比分析、反复试验我们选择了在强烈冲击、磨擦、挤压,剪切工况条件下具有强大潜能(加工硬化能力)的高锰钢作为制作轧臼壁工件的材质。

1.1轧臼壁工件化学成份的确定

高锰钢的耐磨性由钢的化学成份、钢中夹杂物含量、钢中碳化物的溶解与偏析度、钢的晶粒度和铸造质量的优劣等决定。

1.2高锰钢中各元素对其性能的影响

硅:含硅量高,降低碳在奥氏体中的溶解度,碳化物在晶界上析出增多且肥大,水韧处理后,在晶界上留下较大的显微疏松,但为了

完全消除,钢中的含硅量,控制在0.4—0.6%最佳,含硅量>0.8%对高锰钢各项性能无明显影响。

锰:高锰钢由于含锰量高,钢的铸态组织为奥氏体及碳化物,经1000℃左右加热水淬处理(通常称水韧处理)后。绝大部分碳化物固溶于奥氏体中,钢的组织为单相奥氏体或奥氏体加少量碳化物。

硫:由于钢中含锰量高,能生成大量的MnS从渣中排出。又由于是在碱性渣中熔炼,硫可顺利降低到0.03%以下。这样低的硫量对钢的强度、韧性和耐磨性均无明显影响。

磷:磷单独溶解在钢中很少,常以Fe2p,Fe3P的形式存在于晶界上使钢的强度、韧性和耐磨性大为降低,碳含量高加剧了P以共晶形式析出在晶界上。为了保证性能,应遵循以下关系:C%=11.27-2.761×P%。生产中要控制磷含量≤0.08%:重要、复杂、厚壁件≤0.07%。

根据以上分析,本次试验确定用于制作轧臼壁工件的高锰钢化学成份为ZGMnl3-3,即0.9-1.3%C,11.0-14.0%Mn,0.3-0.8%Si,S≤0.05% P≤0.08%。

2.铸造工艺:见图1所示的铸造工艺。

2.1工艺设计要点

(1)据轧臼壁工件外轮廓尺寸大(φ2360×φ1410.1 ×615.5)为回转体,以中间直浇道,四条发射状双层内浇道注入铁水,四个顶压边冒口补缩及多因素控制铸造新工艺。该工艺有利于铸件形成等轴晶,消除柱状晶。采用本工艺浇注成型铸件合格率达98%以上。

3.熔炼和浇注工艺

(1)整个熔炼过程在3T电弧炉中进行,金属炉料为高锰钢衬板回炉料,80%Mn-Fe、75%Si-Fe为补加合金元素,插铝脱氧。以保证冶炼出高质量的高锰钢铁液。熔炼温度要求大于1500℃。

(2)配料计算、加料顺序及时间,温度控制,炉前处理,合箱浇注等工均要准确无误,严格按操作规程进行。

(3)熔炼时严格加料顺序,按工艺要求控制好各期(氧化期、还原期)冶炼质量,熔炼温度要求大于1500℃。

(4)浇注时要求除渣干净,并以快速浇注为宜,浇注温度要求大于1480℃。