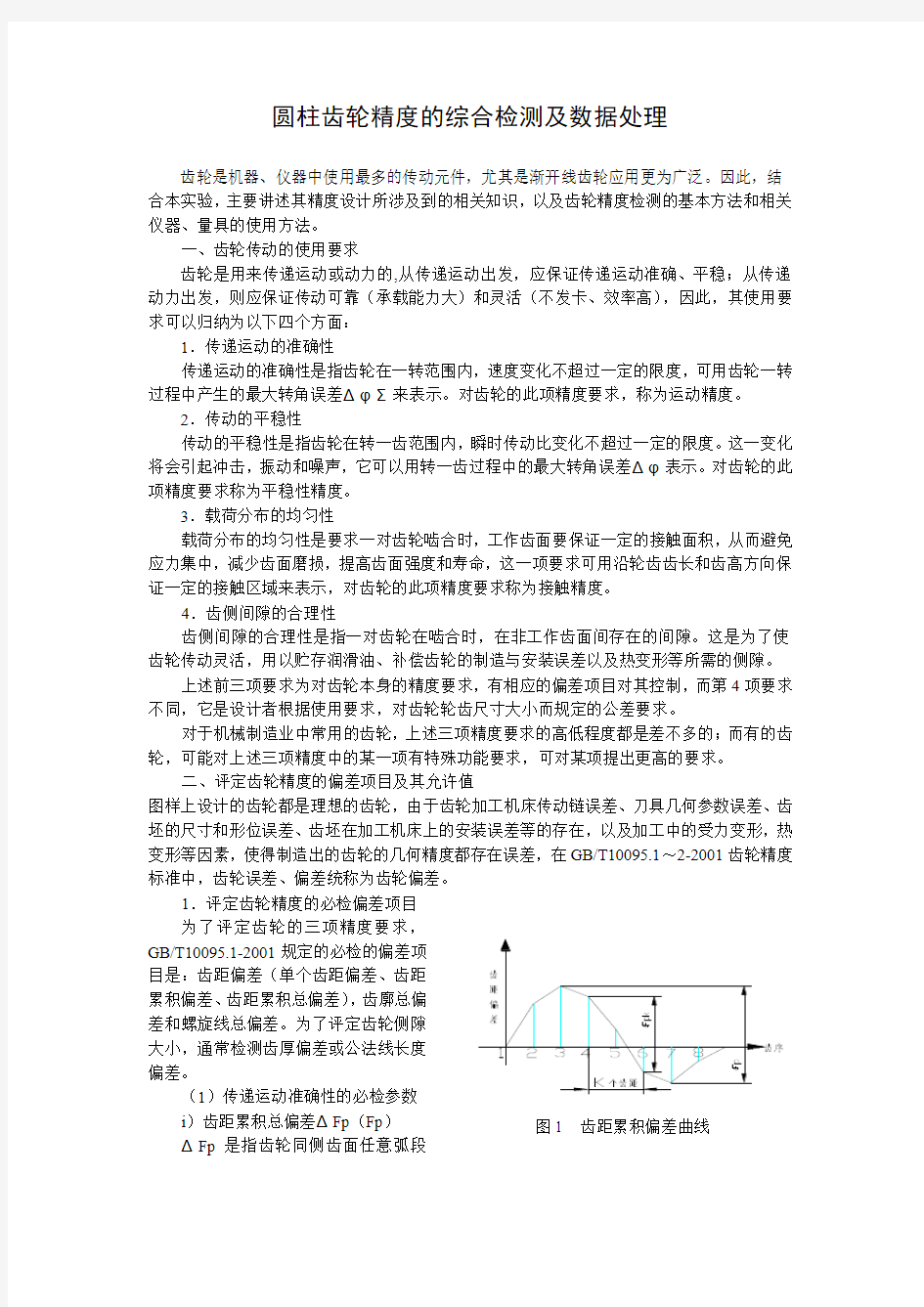

图1 齿距累积偏差曲线 圆柱齿轮精度的综合检测及数据处理

齿轮是机器、仪器中使用最多的传动元件,尤其是渐开线齿轮应用更为广泛。因此,结合本实验,主要讲述其精度设计所涉及到的相关知识,以及齿轮精度检测的基本方法和相关仪器、量具的使用方法。 一、齿轮传动的使用要求

齿轮是用来传递运动或动力的,从传递运动出发,应保证传递运动准确、平稳;从传递动力出发,则应保证传动可靠(承载能力大)和灵活(不发卡、效率高),因此,其使用要求可以归纳为以下四个方面: 1.传递运动的准确性

传递运动的准确性是指齿轮在一转范围内,速度变化不超过一定的限度,可用齿轮一转过程中产生的最大转角误差ΔφΣ来表示。对齿轮的此项精度要求,称为运动精度。 2.传动的平稳性

传动的平稳性是指齿轮在转一齿范围内,瞬时传动比变化不超过一定的限度。这一变化将会引起冲击,振动和噪声,它可以用转一齿过程中的最大转角误差Δφ表示。对齿轮的此项精度要求称为平稳性精度。 3.载荷分布的均匀性

载荷分布的均匀性是要求一对齿轮啮合时,工作齿面要保证一定的接触面积,从而避免应力集中,减少齿面磨损,提高齿面强度和寿命,这一项要求可用沿轮齿齿长和齿高方向保证一定的接触区域来表示,对齿轮的此项精度要求称为接触精度。

4.齿侧间隙的合理性

齿侧间隙的合理性是指一对齿轮在啮合时,在非工作齿面间存在的间隙。这是为了使齿轮传动灵活,用以贮存润滑油、补偿齿轮的制造与安装误差以及热变形等所需的侧隙。 上述前三项要求为对齿轮本身的精度要求,有相应的偏差项目对其控制,而第4项要求不同,它是设计者根据使用要求,对齿轮轮齿尺寸大小而规定的公差要求。 对于机械制造业中常用的齿轮,上述三项精度要求的高低程度都是差不多的;而有的齿轮,可能对上述三项精度中的某一项有特殊功能要求,可对某项提出更高的要求。

二、评定齿轮精度的偏差项目及其允许值

图样上设计的齿轮都是理想的齿轮,由于齿轮加工机床传动链误差、刀具几何参数误差、齿坯的尺寸和形位误差、齿坯在加工机床上的安装误差等的存在,以及加工中的受力变形,热变形等因素,使得制造出的齿轮的几何精度都存在误差,在GB/T10095.1~2-2001齿轮精度标准中,齿轮误差、偏差统称为齿轮偏差。

1.评定齿轮精度的必检偏差项目 为了评定齿轮的三项精度要求,GB/T10095.1-2001规定的必检的偏差项目是:齿距偏差(单个齿距偏差、齿距累积偏差、齿距累积总偏差),齿廓总偏差和螺旋线总偏差。为了评定齿轮侧隙大小,通常检测齿厚偏差或公法线长度偏差。

(1)传递运动准确性的必检参数

i )齿距累积总偏差ΔFp (Fp ) ΔFp 是指齿轮同侧齿面任意弧段

(k=1至k=z)内的最大齿距累积偏差,它表现为齿距累积偏差曲线的总幅值。见图1。齿距总偏差(ΔFp)可反映齿轮转一转过程中传动比的变化,因此它影响齿轮传递运动的准确性。

ii)齿距累积偏差ΔFpk(±Fpk)

对于齿数较多、精度要求很高的齿轮、非整圆齿轮(如扇形齿轮)和高速齿轮,在评定传递运动准确性精度时,有时还要增加一段齿数内(k个齿距范围)的齿距累积偏差ΔFpk。

ΔFpk是指任意k个齿距的实际弧长与理论弧长的代数差,理论上它等于k个齿距的各单个齿距偏差的代数和,标准规定,一般ΔFpk适用于齿距数k为2到z/8范围,通常k=z/8就足够了。

评定ΔFp和ΔFpk时,它们的合格条件是:ΔFp不大于齿距累积总公差Fp(ΔFp≤Fp);ΔFpk在齿距累积极限偏差±Fpk范围内(-Fpk≤ΔFpk≤+Fpk)。

(2)传动平稳性的必检参数

i)单个齿距偏差Δf pt(±f pt)

Δf pt是指在端平面上,在接近齿高中部的一个与齿轮轴线同心的圆上,实际齿距与理论齿距的代数差,在图1中,Δf pt为第2个齿距偏差。

当齿轮存在齿距偏差时,无论是正值还是负值都会在一对齿啮合完毕而另一对齿进入啮合时,主动齿与被动齿发生冲撞,影响齿轮传动的平稳性精度。

ii)齿廓总偏差ΔFa(Fa)

齿廓总偏差ΔFa是一项非常重要的质量指标。

齿廓总偏差ΔFa主要影响齿轮平稳性精度,因为有ΔFa的齿轮,其齿廓不是标准正确的渐开线,不能保证瞬时传动比为常数,易产生振动与噪音。

评定Δf pt和ΔFa 时,它们的合格条件是:Δf pt在单个齿距极限偏差±f pt范围内(-f pt ≤Δf pt≤+f pt);轮齿左、右齿面的齿廓总偏差ΔFa不大于齿廓总公差Fa(ΔFa≤Fa)(3)载荷分布均匀性的必检参数

载荷分布均匀性的必检参数为螺旋线总偏差ΔF B(F B)该项偏差主要影响齿面接触精度。

评定ΔF B时,它的合格条件是:轮齿左、右齿面的螺旋线总偏差ΔF B不大于螺旋线总公差F B(ΔF B≤F B)。

(4)齿轮侧隙的必检参数

i)齿厚偏差ΔEsn(Esns、Esni)

对于直齿轮,ΔEsn是指在分度圆柱面上,实际齿厚与公称齿厚(齿厚理论值)之差,对于斜齿轮,指法向实际齿厚与公称齿厚之差。

ii)公法线长度偏差ΔEbn(Ebns、Ebni)

公法线长度是指齿轮上几个轮齿的两端异向齿廓间所包含的一段基圆圆弧,即该两端异向齿廓间基圆切线线段的长度。

ΔEbn是指实际公法线长度与公称公法线长度之差。

评定ΔEsn和ΔEbn时,它们的合格条件是:ΔEsn在齿厚上、下偏差的范围内(Esni ≤ΔEsn≤Esns);ΔEbn在公法线长度上、下偏的范围内(Ebni≤ΔEbn≤Ebns)。

由上述可见,齿轮精度标准规定的必检偏差项目为齿距偏差、齿廓偏差、螺旋线偏差和齿厚偏差四项。

2.评定齿轮精度的可选用偏差项目

用某种切齿方法生产第一批齿轮时,为了掌握该齿轮加工后的精度是否达到设计要求,需要按上述必检的偏差项目进行检测,检测合格后,在工艺条件不变的情况下继续生产同样的齿轮时,以及用作误差分析研究时,GB/T10095.1 ~ 2—2001规定也可采用下列参数来评

定齿轮传递运动准确性和传动平稳性的精度。

(1) 传递运动准确性的可选用参数 i )切向综合总偏差Δ'i F ('i F

)

Δ'i F

是指被测齿轮与测量齿轮(基准)单面啮合检验时,被测齿轮一转内,齿轮分度圆上实际圆周位移与理论圆周位移的最大差值。

ii )径向综合总偏差Δ"i F ("i F )

Δ"i F 是指在径向(双面)综合检验时,被测齿轮的左、右齿面同时与测量齿轮(基准)接触,并转过一整圈时出现的中心距最大值和最小值之差。

iii )径向跳动ΔFr (Fr )

ΔFr 是指测头(球形、圆柱形、砧形)相继置于每个齿槽内,从测头到齿轮基准轴线的最大和最小径向距离之差。

iv )公法线长度变动ΔFw (Fw )

ΔFw 是指在齿轮一周内,跨k 个齿的公法线长度的最大值与最小值之差。

评定Δ'i F 、Δ"i F 、ΔFr 和ΔFw 时,它们的合格条件是:Δ'i F

不大于切向综合总公差Δ'i F (Δ'i F ≤'i F

);Δ"i F 不大于径向综合总公差"i F ("i F ≤"i F );ΔFr 不大于径向跳动公差Fr(ΔFr ≤Fr);ΔFw 不大于公法线长度变动公差Fw(ΔFw ≤Fw)

(2)传动平稳性的可选用参数

i )一齿切向综合偏差Δ'i f ('i f )

Δ'i f 是指被测齿轮一转中对应一个齿距角(360°/z )内实际圆周位移与理论圆周位移的最大差值。

ii)一齿径向综合偏差Δ"i f ("i f )

Δ"i f 是指在被测齿轮一转中对应一个齿距角(360°/z )内的径向综合偏差值(取其中最大值)。

评定Δ'

i f 和"i f 时,它们合格条件是:Δ'

i f 不大于一齿切向综合公差'

i f (Δ'

i f ≤'

i f );

"i f 不大于一齿径向综合公差"i f (Δ"i f ≤"i f )。

3.齿轮的精度等级及其图样标注

(1)精度等级

GB/T10095.1~2—2001对Fp 、±Fpk 、±f pt 、Fa 、F B 、'i F

、'i f 、Fr 分别规定了13个精度等级,从高到低分别为0、1、2、…,12。对"i F 、"i f 分别规定了9个精度等级(4、5、6、…、12),其中4级最高,12级最低。

在这些精度等级中5级精度为基本等级,它是计算其它等级偏差允许值的基础。0~2级齿轮要求非常高,目前几乎没有能够制造和测量的手段,因此属于有待发展的展望级;3~5级为高精度等级;6~8级为中等精度等级(用得最多);9级为较低精度等级;10~12级

为低精度等级。

(2)图样标注

i )齿轮精度等级的标准

当齿轮所有偏差项目的公差同为某一精度等级时,图样上可标注精度等级和标准号。例如同为7级时,可标注为:

7GB/T10095.1~.2或7GB/T10095.1或7GB/T10095.2

当齿轮偏差项目的公差的精度等级不同时,图样上可按齿轮传递运动准确性,平稳性和载荷分布均匀性的顺序分别标注它们的精度等级及带括号的对应公差符号和标准号。例如齿距累积公差Fp 和单个齿距极限偏差f pt 、齿廓总公差Fa 皆为7级,而螺旋线总公差F B 为6级时,可标注为:

7(Fp 、f pt 、Fa )、6(F B )GB/T10095.1 ii )齿厚偏差的标注

齿厚偏差(或公法线长度偏差)应在图样右上角的参数表中注出其极限偏差数值,当齿轮的公称齿厚为Sn 、齿厚上偏差为Esns 、齿厚下偏差为Esni 时,可标注为sns sni

E

E n S

当齿轮的公称公法线长度为Wk 、公法线长度为偏差为Ebns 、公法线长度下偏差为Ebni 时,可标注为bns bni

E

E k W ,同时注出跨齿数k 。

4.齿轮各项偏差允许值可由GB/T10095.1~.2—2001查出。

用齿距仪测量齿距偏差及齿距累积总偏差

一.被测件——直齿圆柱齿轮 二.仪器——齿轮齿距检查仪

齿距仪采用相对测量法,测量时是以齿顶圆为基准的,指示表的刻度值为0.001mm 。仪器可供测量模数从2到16mm 的齿轮之用。

构造: 由仪器主体,定位量脚,固定量脚,活动量脚,固定螺钉,指示表等构成。 三.测量方法

将仪器放在被测齿轮上(见图),用定位量脚在被测齿轮顶圆上定位,令固定量脚和活动量脚在同侧相邻两齿的齿高中部与齿面接触,以该齿轮上任意一个齿距为基准齿距,把仪器指示表指针调整到零位,依次测出其余齿距对基准齿距的偏差,然后通过数据处理,求得齿距偏差pt f ?和齿距累积总偏差p F ?的值。

齿轮齿距检查仪

1-仪器主体;2-指示表夹紧螺钉;3-活动量脚;4-仪器定位点共有两点,测量时与齿轮端面靠紧;5-固定量脚,其位置按被测齿轮的模数m 进行调节;6-量脚的固定螺钉;7-仪器支脚,共有三只,测量时应在齿轮顶圆上;8-支脚7的固定螺钉;9-指示表

四.数据处理(见计算实例)

① 将测得结果依次填入表中i f 相对pt ?第一栏内;

② 将第一栏内的数据累加后填入第三栏的相应空格里,得出

∑=?n

i i

f

1

pt 相对;

③ 计算K 值 Z f K n

i i ∑=?=

1

pt 相对,224

48

-=-=

K 注意:在测量时,作为基准的第一齿距任意选取。若它与公称齿距的偏差为K ,则以

后每测一组均引入一偏差K ,到最后一齿K Z f

n

i i

?=?∑=1

pt 相对。

④ 计算K 的累加值K n ?填入第四栏内。

⑤ 计算各齿的绝对齿距累积总偏差绝对pt F ?为K n f

F n

i i

?-?=

?∑=1

pt pt 相对绝对,将其数字

填入表中第五栏内。

⑥ 在第五栏内找出最大值与最小值,其绝对值之和为该齿轮的齿距累积总偏差ΔFp ,

即m 50)26(24p μ=--+=?F 。

⑦ 各齿的齿距偏差pt f ?等于齿距相对偏差i f 相对pt ?减K 值,其中绝对值最大者为该齿

轮的pt f ?,m 14pt μ+=?f 。

五.作图法(见图)

按以上实例作图,求齿距累积总偏差。

以横坐标代表齿序,纵坐标代表相对齿距累积总偏差i F 相对pt ?绘出如图所示折线,连接曲线首尾两点,过曲线的最高点与最低点,作两条直线与该连线平行,两平行线沿纵坐标方向的距离即代表齿距累积总偏差值。

K 值的意义:在表中如初始基准齿的齿距等于各齿齿距的平均值,则由于各齿齿距是在同一个封闭的圆周上,虽然误差有正有负,但一周的累积值仍等于零。上例表中第三栏累积值不等于零,而是m 48μ-,这说明任意选取的初始基准齿不等于齿距的平均值,而是距平均值差K -值,此K 值将作为一个定值系统误差反映在每一齿的测量中,故表中第三栏最后的积累值等于Z 个K 值,这样便可求得K 值大小。然后将每一测得值相对pt f ?相对减去K 值所得的第二栏数值pt f ?便是相对平均齿距之差,其一周的累积值一定为零。

用齿距仪测量齿距偏差及齿距累积总偏差(报告格式供参考)

一、仪器:

名称型号刻度值

二、测量方法

三、被测齿轮的技术数据和要求

模数m= mm;齿数z= 精度等级:

按标准GB/T10095.1~2—2001查出被测齿轮规定值:

齿距累积总公差Fp= um,

齿距极限偏差±f pt= um。

四、测量数据记录及其处理

(参考计算实例)

1.计算法

按k值的计算方法及公式,计算出k值

K=

结果:齿距偏差Δf pt = um

齿距累积总偏差ΔFp= um。

2.作图法

(参考作图实例)

结果:齿距累积总偏差ΔFp= um

五、结论:

要求做出合格性结论(两项分别做出)

六、用计算机语言编制数据处理程序

根据计算法的全过程编制程序

双面啮合齿轮综合检查仪

1-底座;2-固定拖板;3-标尺;4-固定标尺;5-浮动拖扳;6-凸轮控制手柄;7-指示表;8-装心轴用的锥孔套;9-固定拖扳的固紧手柄;10-固定拖扳位置调整手轮

用双面啮合综合检查仪测量径向综合偏差

一.被测件——齿轮(直齿圆柱齿轮) 二.仪器——双面啮合齿轮综合检查仪

双面啮合齿轮综合检查仪外形图如图所示。

三.测量原理

径向综合偏差''i F ?是指模数相同的被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一周内,双啮中心距的最大变动量。

径向一齿综合偏差''i f ?是指被测齿轮与理想精确的测量齿轮,(比被测齿轮精度高2~3级)在被测齿轮一个周节角时,双啮中心距的最大变动量。 双啮综合测量的被测参数是中心距的变化量。浮动拖板5在弹簧力作用下,使分别安装在浮动拖板与固定拖板心轴上的被测齿轮与标准齿轮无侧隙的啮合,转动被测齿轮,若被测齿轮有误差,则在被测齿轮一周中,双啮中心距的变化将使浮动滑座产生位移,通过指示表将位移量读数读出来或由自动记录装置绘出误差曲线。

双啮中心距的变化,不仅反映了齿轮的径向偏差,同时也间接地反映了齿轮的基节齿形﹑齿距等偏差。但这种双面啮合与齿轮实际传动啮合不符,所以不如单面啮合检查那样理想。

这种仪器结构简单,操作方便,测量效率又高,所以生产中应用甚广。它适用于检查中等精度的圆柱齿轮﹑伞齿轮﹑蜗轮副等。 四.实验步骤

1. 旋转凸轮控制手柄6,使径向浮动滑座大约在浮动范围中间。

2. 分别将标准齿轮与被测齿轮装到浮动拖板5与固定拖板2的心轴上,旋转手轮10,使两齿轮双面啮合,然后,将固定滑板锁紧。

3. 调整指示表的位置,使指示表有1~2圈的压缩量。

4. 放松凸轮9,由弹簧力的作用使两个齿轮双面啮合。

5. 进行测量,缓慢转动被测齿轮。由于被测齿轮的加工误差双啮中心距就产生变动

齿轮径向综合偏差

其变动量从指示表中反映出来或从自动记录装置中记录下来。

在被测齿轮转一转时,由指示表读出双啮中心距的最大值与最小值,两读数之差就是齿轮径向综合偏差''i F ?。被测齿轮转一齿距角时,从指示表读出双啮中心距

的最大变动量,即为一齿径向综合偏差''i f ?。

齿轮公法线长度变动ΔFw的测量

Ⅰ被测件—齿轮(直齿园柱齿轮)

Ⅱ仪器—公法线干分尺;

齿轮公法线的实际长度可以用公法线干分尺进行测量,

也可用公法线卡表测量,公法线干分尺和普通干分尺一样。

Ⅲ测量原理

公法线长度L是指跨过n个齿的异侧齿形间的两平行平面

间的距离,如图中L所示。

公法线长度变动量ΔFw,是指同一齿轮上公法线的最大

长度与最小长度之差,这个指标可以反映齿轮的运动偏心,

它是控制运动精度中切向误差的质量指标。

Ⅳ测量方法

在任意一组齿(n个齿)上放上仪器进行测量,逐齿测量

一周,最后从n个测量结果中找出最大值L和最小值L,两者之差即为ΔFw,根据测量结果判断是否合格。

齿轮公法线长度变动ΔFw的测量(报告格式供参考)

一、量具名称:公法线干分尺

规格:25~50mm

刻度值:0.01 mm

二、测量原理

三、被测齿轮的技术数据和要求

m=5 mm z=26 α。=20°

精度等级:8FG GB/T10095.1~2—2001

四、按齿轮标准查出被测齿轮公法线长度变动公差:

Fw=44(um)

五、计算L、n、d

公法线长度公称尺寸L=m(2.952(n-0.5)+0.014z)

测量齿数(跨齿数)n=0.111·z+0.5

齿轮直径(分度园)=m·z

n=0.111×26+0.5=3.39,取n=4

L=5×(2.952(4--0.5)+0.014×26)=53.48mm

d=m·z=5×26=130mm

六、测量数据记录(单位mm)

结果:ΔFw=53.46-53.42=0.04mm

ΔFw=40um

七、结论:∵ΔFw 齿轮齿厚偏差ΔEsn 的测量 一、被测件—直齿圆柱齿轮 二、仪器—齿厚游标卡尺 如图所示,为测量齿厚偏差所用的齿厚游标卡尺,它是由两套相互垂直的游标尺组成,垂直游标尺用于控制测量部位(分度圆至齿顶圆)的弦齿高a h ,水平游标尺则用于测量所测部位(分度圆)的弦齿厚s (实际)。齿厚游标卡尺的分度值为0.02mm 。其原理和读数方法与普通游标尺相同。 结构:1—垂直主尺; 2—水平主尺 3—定位游标框架 4—齿厚量爪框架 三、测量原理 对于直齿圆柱齿轮,齿厚偏差ΔEsn 是指在分度圆柱面上,齿厚的实际值与公称(理论)值之差。 用齿厚卡尺测齿厚时,首先将齿厚卡尺的齿高卡尺调至相应于分度圆弦齿高a h 位置,然后用宽度游标卡尺测出分度圆弦齿厚s (实际)值。 由于分度圆弦齿厚偏差近似等于分度圆齿厚偏差,所以分度圆齿厚偏差为: 分度圆齿厚偏差=分度圆实际弦齿厚-分度圆公称弦齿厚 分度圆弦齿高a h 和弦齿厚s 计算分式为: mz 90=+ [1-cos()]z z 90 =m sin a h m s z z 分度圆齿厚偏差合格条件 Esni ≤ΔEsn ≤Esns 四、实验方法 1.计算分度圆处弦齿高a h 和弦齿厚s 2.按a h 值调整齿厚游标卡尺的垂直游标尺 3.将齿厚游标卡尺置于被测轮齿上,使垂直游标尺的高度尺与齿顶相接触,然后,移动水平游标尺卡脚,使卡脚靠紧齿廓,从水平游标尺上读出弦齿厚的实际尺寸(用透光法判断接触情况)。 4.分别在圆周上间隔相同的几个轮齿上进行测量。 5.按齿轮图样标注的技术要求,确定齿厚上偏差ΔEsns 和下偏差ΔEsni ,判断被测齿厚的合格性。 注:齿厚上偏差Esns 即齿厚的最小减薄量,它除了要保证齿轮副所需的最小法向侧隙外,还要补偿齿轮和齿轮副的加工和安装误差所引起的侧隙减小量,它包括两个相互啮合齿轮的基圆齿距偏差Δf pb 、螺旋线总偏差ΔF B ,还有轴线平行度偏差Δf Σδ和Δf Σβ等。因此,齿厚上偏差要根据齿轮及齿轮副实际使用的技术要求来确定,所以本实验就不计算理论上的齿厚上、下偏差了 齿轮齿厚偏差ΔEsn的测量(报告格式供参考) 一、量具名称:齿厚游标卡尺,刻度值:0.02mm 二、测量原理 三、被测齿轮的技术数据和要求 m= z= α。=20° 精度等级 四、计算 a h,s 分度圆弦齿高 m z90 =+[1-cos()] z z a h m 分度圆弦齿厚 90 =m sin s z z a h= = s= = 五、测量简图 六、测量结果 七、结论 实测齿厚偏差最大值ΔEsns= um 实测齿厚偏差最小值ΔEsni= um 齿轮齿厚偏差ΔEsn 的测量实例 配合实验报告(实例) m=5 z=26 α。=20° 精度等级 10FG GB/T10095.1.2—2001 mz 90=+ [1-cos()]z z a h m = 52690 =5+ (1-cos )2 26 =5.1185mm 90 =m sin =s z z 5×26×90sin 26=7.8492mm ΔEsns=+0.18um ΔEsni=-0.05um 注:① 实测时,每隔2齿测1个数,共9个数 ② 偏差有+、-,注意+,-号 用齿轮跳动检查仪测量径向跳动偏差 Ⅰ 被测件—齿轮(直齿园柱齿轮); Ⅱ 仪器—齿轮跳动检查仪; 外形结构:1.胶木手轮,2.顶针,3.左顶针架,4.升降螺母,5.底座,6.立柱,7.千分 表,8.测量支架,9.测头,10.胶木螺钉,11.手柄,12.台面,13.右顶针架。 Ⅲ 测量原理 齿圈径向跳动 ΔFr 是指齿轮的固定弦至齿轮的回转中心线距离的不均匀性。以40o 锥形量头放入齿间(或在齿厚上放入V 型量头)逐步测出径向的相对值,在齿轮一圈中指示表读数最大变动量,即齿圈径向跳动偏差ΔFr 。可用坐标表示,此时ΔFr 为曲线最高点与最低点沿坐标的距离。 Ⅳ 测量方法 在齿轮跳动检查仪上测量齿圈跳动的方法,测量头应根据模数选取相应的测头,将测量头装在千分表上再将被测齿轮套在心轴上,并安装在滑动顶针架的两顶针间,按被测工件心轴的长短,操作方便性,预先将左顶针架固定在台面适当的部位上,并使顶针固定。按工件心轴尺寸调整右顶针架的位置,顶针顶住中心孔时松紧适当,并无轴向窜动。将齿宽中部调至千分表测量头的位置处,拨动手柄,使千分表摇臂处于测量位置,根据被测工件直径转动螺母,使测量座上下移动,从而使千分表球形测头(或圆锥测头)与工件被测面(测齿轮时是两齿侧面间)接触获得一定的压缩量,使千分表刻度盘零位与 指针重合,便可开始测量,测量时每转过一齿需抬起手柄,如此测量一圈,千分表指针变动的最大范围,即为被测齿轮的齿圈径向跳动ΔFr。 V实验步骤 1.根据被测齿轮的模数,选择合适的测量头。 2.擦净被测齿轮及测量头,把测量头装在指示表量杆的下端。 3.把擦净的被测齿轮装在顶针上,防止轴向窜动。借升降螺母与指示表抬起手柄调整指示表的零点,使指示表有一至二圈的压缩量。 4.顺序测量各个轮齿,并把转动过一圈中指示表的最大变动量求出来,与齿圈径向跳动公差值 Fr相比较,做出合格性判断。 用齿轮跳动检查仪测量径向跳动偏差 (报告格式供参考) 一、仪器 名称型号刻度值 二、测量原理 三、被测齿轮的技术数据和要求 m= z= α。= 精度等级: 四、按齿轮标准查出被测齿轮径向跳动公差: Fr = 五、测量数据记录 六、画测量曲线图 七、ΔFr= 八、结论:做出合格性结论。 研究性训练载体1-2:车床传主轴箱齿轮的几何精度设计 机电0904 09221117 张忠文1.问题提出: 零件的几何精度直接影响零件的使用性能,而零件的配合表面和非配合表面的精度要求高低各不相同;即便是配合表面,其工作性质不同,提出进度要求及公差项目也不相同,针对车床主轴箱齿轮进行几何精度设计。 2.专题研究的目的: (1)理解零件几何精度对其使用性能的影响; (2)根据零件不同表面的工作性质及要求提出相应的公差要求; (3)掌握正确的零件公差标注方法; (4)掌握零件的几何精度设计方法; 3.研究内容: 完成图1所示齿轮零件的几何精度设计。 (1)对零件各表面主要部分的技术要求进行分析研究; ①作为定位的基准内孔Φ40H7表面其粗糙度精度比基准端面的要求高,基 准端面的粗糙度较粗,为5um。但它对基准孔的端面圆跳动0.018um,比一般精度的齿轮要求高,因此在齿坯加工中,尚需留一定的余量进行精加工。 ②精加工孔和端面采用磨削的的加工方法。先以齿轮分度圆和端面作为定位 基准磨孔,再以孔位定位基准磨削面,控制端面圆跳动的要求,以确保齿形精加工用的精基准的精确度。 ③该例齿轮精度要求较高,工序安排滚齿后应留有一定磨齿的加工余量。(2)根据零件不同表面的工作性质及要求,提出相应的公差项目及公差值;包括齿轮的尺寸精度设计、形状精度设计、位置精度设计及表面粗糙度。 ①齿轮的工作面为齿面,齿轮在传动过程中,接触的两齿面会产生一定相 互滑动。发生滑动摩擦,导致齿面发生磨损。磨损严重时,会加大齿侧间隙而引起传动不平稳和冲击。为保证齿轮传动的平稳性,并且减小摩擦等要求,应采用较高的表面粗糙度,此处选择2.5um; ②齿轮Φ40H7内孔表面与传动轴为过盈配合,并且其内孔表面为摩擦表面, 轮齿的失效形式 作者:佚名文章来源:网络转载点击数:129 更新时间:2006-7-18 正常情况下,齿轮的失效都集中在轮齿部位。其主要失效形式有: ● 轮齿折断 整体折断,一般发生在齿根,这是因为轮齿相当于一个悬臂梁,受力后其齿根部位弯曲应力最大,并受应力集中影响。局部折断,主要由载荷集中造成,通常发生于轮齿的一端(图18-1a)。在齿轮制造安装不良或轴的变形过大时,载荷集中于轮齿的一端,容易引起轮齿的局部折断。 图18-1 轮齿的失效形式 a)局部折断b)齿面点蚀c)齿面胶合d)磨粒磨损e)塑性变形 齿轮经长期使用,在载荷多次重复作用下引起的轮齿折断,称疲劳折断;由于短时超过额定载荷(包括一次作用的尖峰载荷)而引起的轮齿折断,称过载折断。二者损伤机理不同,断口形态各异,设计计算方法也不尽相同。 一般地说,为防止轮齿折断,齿轮必须具有足够大的模数。其次,增大齿根过渡圆角半径、降低表面粗糙度值、进行齿面强化处理、减轻轮齿加工过程中的损伤,均有利于提高轮齿抗疲劳折断的能力。而尽可能消除载荷分布不均现象,则有利于避免轮齿的局部折断。 为避免轮齿折断,通常应对齿轮轮齿进行抗弯曲疲劳强度的计算。必要时,还应进行抗弯曲静强度验算。 ● 齿面点蚀 轮齿工作时,其工作齿面上的接触应力是随时间而变化的脉动循环应力。齿面长时间在这种循环接触应力作用下,可能会出现微小的金属剥落而形成一些浅坑(麻点),这种现象称为齿面点蚀(图18-1b)。齿面点蚀通常发生在润滑良好的闭式齿轮传动中。实践证明,点蚀的部位多发生在轮齿节线附近靠齿根的一侧。这主要是由于该处通常只有一对轮齿啮合,接触应力较高的缘故。 提高齿面硬度,降低齿面粗糙度值,采用粘度较高的润滑油以及进行合理的变位等,都能提高齿面抗疲劳点蚀的能力。其中最有效的方法就是提高其齿面硬度。 外啮合圆柱齿轮所有计算公式大全、检验方法、各精度差数表格汇总 注:角标n为法面,t为端面;1为小齿轮,2为大齿轮。 齿轮标准模数(mm) 渐开线圆柱齿轮的基本齿廓mm (GB1356—88) 注:1. 本标准适用于模数m≥1mm,齿形角α=20°的渐开线圆柱齿轮。 2. 允许齿顶修缘。 中心距系列(推荐使用)mm 动力齿轮传动的最大圆周速度m/s 5级以上≥15 ≥30 ≥12 ≥20 6级<15 <30 <12 <20 7级<10 <15 <8 <10 8级<6 <10 <4 <7 9级<2 <4 <1.5 <3 齿轮常用材料及其力学性能图例 45 正火 ≤100 ≤50 588 294 169~217 40~50 101~300 51~150 569 284 162~217 调质 ≤100 ≤50 647 373 229~286 101~300 51~150 628 343 217~255 42SiMn 调质 ≤100 ≤50 784 510 229~286 45~55 101~200 51~100 735 461 217~269 201~300 101~150 686 441 217~255 40MnB 调质 ≤200 ≤100 750 500 241~286 45~55 201~300 101~150 686 441 241~286 35CrMo 调质 ≤100 ≤50 750 550 207~269 40~45 101~300 51~150 700 500 207~269 40Cr 调质 ≤100 ≤50 750 550 241~286 48~55 101~300 51~150 700 500 241~286 20Cr 渗碳淬火 +低温回火 ≤60 ≤30 637 392 56~62 20CrMnTi 渗碳淬火 +低温回火 30 15 1079 883 56~62 ≤80 ≤40 981 785 38CrMoAl 调质、渗氮30 1000 850 229 渗氮HV>850 ZG310-570 正火 ZG340-640 正火 ZG35CrMnSi 正火、回火700 350 ≤217 调质785 588 197~269 HT300 290 190~240 HT350 340 210~260 QT500-7 500 320 170~230 QT600-3 600 370 190~270 KTZ550-04 550 340 180~250 KTZ-650-02 650 430 210~260 齿轮传动荐用的润滑油运动粘度ν /40℃ 齿轮材料 圆周速度v(m/s) <0.5 0.5~1 1~2.5 2.5~5 5~12.5 12.5~25 >25 铸铁、青铜320 220 150 100 80 60 钢 σB=(450~1000)MPa 500 320 220 150 100 80 60 σB=(1000~1250)MPa 500 500 320 220 150 100 80 σB=(1250~1600)MPa 1000 500 500 320 220 150 100 渗碳、表面淬火1000 500 500 320 320 150 100 齿轮精度等级、公差的说明 本网络手册中的圆柱齿轮精度摘自(GB10095—88),现将有关规定和定义简要说明如下: (1) 精度等级 齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。齿轮副中两个齿 轮 的精度等级一般取成相同,也允许取成不相同。 齿轮的各项公差和极限偏差分成三个组(参见)。 根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组,各项公差与极限偏差应保持相同的精度等级。参见齿轮传动精度等级选择 (2) 齿轮检验与公差(参见) 根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。 (3) 齿轮副的检验与公差(参见) 齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。 (4) 齿轮侧隙 齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。 中心距极限偏差(±f a)按“中心距极限偏差”表的规定。 齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。参看图“齿轮、齿轮副误差及侧隙的定义和代号”。 若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。 (5) 齿轮各项公差的数值表 齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w 轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点 齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt) 基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差 齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高 (6) 图样标注 GB/T 10062.1-2003锥齿轮承载能力计算方法第1部分:概述和通用影响系数 GB/T 10062.2-2003锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算 GB/T 10062.3-2003锥齿轮承载能力计算方法第3部分:齿根弯曲强度计算 GB/T 10063-1988通用机械渐开线圆柱齿轮承载能力简化计算方法 GB/T 11365-1989锥齿轮和准双曲面齿轮精度 GB/T 11366-1989行星传动基本术语 GB/T 10085-1988圆柱蜗杆传动基本参数 GB/T 10086-1988圆柱蜗杆、蜗轮术语及代号 GB/T 12368-1990锥齿轮模数 GB/T 12369-1990直齿及斜齿锥齿轮基本齿廓 GB/T 10087-1988圆柱蜗杆基本齿廓 GB/T 10088-1988圆柱蜗杆模数和直径 GB/T 10089-1988圆柱蜗杆、蜗轮精度 GB/T 10090-1988圆柱齿轮减速器基本参数 GB/T 12370-1990锥齿轮和准双曲面齿轮术语 GB/T 12371-1990锥齿轮图样上应注明的尺寸数据 GB/T 10095.1-2001渐开线圆柱齿轮精度第1部分:轮齿同侧齿面偏差的定义和允许值 GB/T 10095.2-2001渐开线圆柱齿轮精度第2部分:径向综合偏差与径向跳动的定义和允许值GB/T 10096-1988齿条精度 GB/T 10107.1-1988摆线针轮行星传动基本术语 GB/T 10107.2-1988摆线针轮行星传动图示方法 GB/T 10107.3-1988摆线针轮行星传动几何要素代号 GB/T 10224-1988小模数锥齿轮基本齿廓 GB/T 10225-1988小模数锥齿轮精度 GB/T 12601-1990谐波齿轮传动基本术语 GB/T 12759-1991双圆弧圆柱齿轮基本齿廓 GB/T 12760-1991圆柱蜗杆,蜗轮图样上应注明的尺寸数据 GB/T 1356-2001通用机械和重型机械用圆柱齿轮标准基本齿条齿廓 GB/T 1357-1987渐开线圆柱齿轮模数 GB/T 10226-1988小模数圆柱蜗杆基本齿廓 GB/T 10227-1988小模数圆柱蜗杆、蜗轮精度 GB/T 1357-2008通用机械和重型机械用圆柱齿轮模数 GB/T 13924-1992渐开线圆柱齿轮精度检验规范 GB/T 13672-1992齿轮胶合承载能力试验方法 GB/T 13799-1992双圆弧圆柱齿轮承载能力计算方法 GB/T 14229-1993齿轮接触疲劳强度试验方法 GB/T 14230-1993齿轮弯曲疲劳强度试验方法 GB/T 13924-2008 渐开线圆柱齿轮精度检验细则 GB/T 14231-1993齿轮装置效率测定方法 GB/T 16442-1996平面二次包络环面蜗杆传动术语 GB/T 16443-1996平面二次包络环面蜗杆传动几何要素代号 GB/T 16444-1996平面二次包络环面蜗杆减速器系列、润滑和承载能力 GB/T 16445-1996平面二次包络环面蜗杆传动精度 GB/T 16446-1996平面二次包络环面蜗杆减速器技术条件 GB/T 15752-1995圆弧圆柱齿轮基本术语 GB/T 15753-1995圆弧圆柱齿轮精度 齿轮及轴的几何精度设计 学生作品 所属学院: 专业:机械工程及自动化 小组成员: 组长: 授课教师: 提交时间: 传动轴设计准备工作——明确问题的提出及研究目的1.问题提出: 零件的几何精度直接影响零件的使用性能,而零件的配合表面和非配合表面的精度要求高低各不相同;即便是配合表面,其工作性质不同,提出进度要求及公差项目也不相同,针对车床传动轴进行几何精度设计。 2.专题研究的目的: (1)理解零件几何精度对其使用性能的影响; (2)根据零件不同表面的工作性质及要求提出相应的公差要求;(3)掌握正确的零件公差标注方法; (4)掌握零件的几何精度设计方法。 车床传动轴的几何设计要求——研究内容 1.完成图1所示传动轴零件的几何精度设计。 (1)对轴上各部分的作用进行分析研究; (2)对零件各表面主要部分的技术要求进行分析研究; (3)根据零件不同表面的工作性质及要求,提出相应的公差项目及公差值;包括传动轴的尺寸精度设计、形状精度设计、位置精度设计及表面粗糙度。 2.把公差正确的标注在零件图上。 图1 传动轴 工作安排 1.查阅资料了解传动轴各部位的作用; 2.根据相关资料及所学知识设计相应的尺寸及公差要求; 3.绘制传动轴零件图; 4.在零件图上准确地标出相应的尺寸及公差要求; 5.总结上述过程,完成研究报告。 组员分工 1.查阅资料—— 2.设计尺寸及公差要求—— 3.绘制零件图—— 4.制作报告—— 技术要求 一、传动轴的作用: 车床传动轴多用于传动,两端圆柱面与轴承配合。轴肩的位置是 ② ① ③ ④ ⑤ ⑥ ⑦ 为了便于轴与轴上零件的装配,键槽通过与键配合实现扭矩的传递。 由给定传动轴的零件图可知,各阶梯轴的基本尺寸均已给出,但在设计时,我们要根据轴所受的转矩来初步估算,然后再按轴上零件的配合方案和定位要求,从而逐一确定各段直径。在此过程中,我们需注意以下几点:(1)轴上装配标准件的轴段(如图1中①、③、⑤、⑦),其直径必须符合标准件的标准直径系列值。(2)与一般零件(如齿轮、带轮等)相配合的轴段(该轴中无此段),其直径应与相配合的零件毅孔直径相一致,井采用标准尺寸(GB2822--81)。而不与零件相配合的轴段(如图1中②、④、⑥),其直径可不取标准尺寸。3)起定位作用的轴肩称力定位轴肩(如图1中①与②、③与④之间的轴肩),其高度按相关的原则确定。为便于轴上零件安装而设置的非定位轴肩,其高度一般取1~~3mm。 二、基准的选择及加工工艺: 1、定位基准的选择①粗基准的选择:轴类零件粗基准一般选择外圆表面。这样,一方面可方便装夹,同时也容易获得较大的支撑刚度。 ②精基准的选择:轴类零件的精基准在可能的情况下一般都选择轴两端面中心孔。这是因为轴类零件的各主要表面的设计基准都是轴线,选择中心孔作精基准,既可满足基准重合的要求,又可满足基准统一的要求。当不能选中心孔作为精基准时,可采用轴的外表面或轴的外表面加一中心孔作为精基准。对精度要求不高的轴,为了减少加工工序,增加支撑刚度,一般选择轴的外圆作精基准。 2、工艺路线:轴类零件主要表面加工的工艺路线如下:下料(圆 第八章圆柱齿轮精度设计与检测 一.判断题(正确的打√,错误的打×) 1.齿轮传动的平稳性是要求齿轮一转内最大转角误差限制在一定的范围内。()2.高速动力齿轮对传动平稳性和载荷分布均匀性都要求很高。() 3.齿轮传动的振动和噪声是由于齿轮传递运动的不准确性引起的。() 4.齿向误差主要反映齿宽方向的接触质量,它是齿轮传动载荷分布均匀性的主要控制指标之一。() 5.精密仪器中的齿轮对传递运动的准确性要求很高,而对传动的平稳性要求不高。()6.齿轮的一齿切向综合公差是评定齿轮传动平稳性的项目。() 7.齿形误差是用作评定齿轮传动平稳性的综合指标。() 8.圆柱齿轮根据不同的传动要求,对三个公差组可以选用不同的精度等级。()9.齿轮副的接触斑点是评定齿轮副载荷分布均匀性的综合指标。() 10.在齿轮的加工误差中,影响齿轮副侧隙的误差主要是齿厚偏差和公法线长度偏差。 () 二.选择题(将下列题目中所有正确的论述选择出来) 1.影响齿轮传递1.运动准确性的误差项目有() A.齿距累积误差;B.一齿切向综合误差; C.切向综合误差;D.公法线长度变动误差;E.齿形误差。 2.影响齿轮载荷分布均匀性的误差项目有() A.切向综合误差;B.齿形误差;C.齿向误差;D.一齿径向综合误差。 3.影响齿轮传动平稳性的误差项目有() A.一齿切向综合误差;B.齿圈径向跳动;C.基节偏差;D.齿距累积误差。 4.下列说法正确的有() A.用于精密机床的分度机构、测量仪器上的读数分度齿轮,一般要求传递运动准确;B.用于传递动力的齿轮,一般要求载荷分布均匀; C.用于高速传动的齿轮,一般要求载荷分布均匀; D.低速动力齿轮,对运动的准确性要求高。 5.下列项目中属于齿轮副的公差项目的有() A.齿向公差;B.齿形公差;C.接触斑点。 6.影响齿轮副侧隙的加工误差有() A.齿厚偏差;B.齿向误差;C.齿圈的径向跳动; D.公法线平均长度偏差。 三.填空题 1.齿轮副的侧隙可分为两种。保证侧隙(即最小侧隙)与齿轮的精度(有关或无关)。 2.按GB10095的规定,圆柱齿轮的精度等级分为个等级,其中是制定标准的基础级。 3.标准规定,第Ⅰ公差组的检验组用来检定齿轮的;第Ⅱ公差组的检验组用来;第Ⅲ公差组的检验组用来检定齿轮的。 4.在齿轮的加工误差中,影响齿轮副侧隙的误差主要是。5.在同一公差组内各项公差与极限偏差应保持(相同或不同)的精度等级。 产生齿轮加工误差的主要因素: 1 几何偏心(e 几) 由齿轮齿圈基准轴线与齿轮工作时旋转轴线不重合造成。几何偏心是径向误差的主要来源。 2 运动偏心(e 运) 由机床分度蜗轮加工误差即安装偏心引起的,是切向误差的主要来源。 3 机床传动链周期误差 4 滚刀制造误差与安装误差 单个齿轮评定指标: 一 影响运动准确性的项目('i F ? p F ? pk F ? r F ? ''i F ? w F ?): 1 切向综合误差('i F ?) 被测齿轮与理想精确的测量齿轮单面啮合检验时,被测齿轮转一转,实际转角与公差转角之差的总幅度值。(转角误差) 单啮仪 2 齿距累积误差(p F ?)和k 个 齿距累积误差(pk F ?) p F ?分度圆上,任意两个同侧齿面间的实际弧长与公称弧长的最大差 值。 pk F ?任意k 个齿距间· ·····(2~z/2) 齿距仪、万能测齿仪、光学分度头 3 齿圈径向跳动(r F ?) 齿轮一转范围内,侧头在齿槽内 相对于齿轮轴线最大变动量。主要 由几何偏心引起。 4 径向综合误差(' i F ?‘) 被测齿轮与理想精确齿轮双面啮合时,被测轮转一转,双啮中心距最大变动量。 双面啮合综合检测仪 5 公法线长度变动(w F ?) 齿轮一周范围内,实际公法线长度最大值与最小值之差。由运动偏心引起。 代表的公法线卡规或公法线千分尺 二 影响传动平稳性的误差项目('i f ? '' i f ? f f ? pb f ? pt f ? f f β?) 1 一齿切向综合误差('i f ?) 被测齿轮与理想精确的测量齿轮单面啮合时,在被测齿轮一齿距角内,实际转角与公称转角之差的最大幅度值。 单啮仪 2 一齿径向综合误差('' i f ?) 被测齿轮与理想精确的测量齿轮单面啮合时,在被测齿轮一齿距角内,双啮中心距的最大波动。 双啮仪 3 齿形误差(f f ?) 齿轮端截面上,齿形工作部分内,包容实际齿形的两条设计齿形间的法向距离。 齿轮精度等级、公差的说明 名词解释: 齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。齿轮的各项公差和极限偏差分成三个组齿轮各项公差和极限偏差的分组 -------------------------------------- 齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。齿轮的各项公差和极限偏差分成三个组齿轮各项公差和极限偏差的分组-------------------------------------------------------------------------------- 公差组公差与极限偏差项目误差特性对传动性能的主要影响ⅠFi′、FP、FPk Fi″、Fr、Fw 以齿轮一转为周期的误差传递运动的准确性Ⅱfi′、fi″、ff ±fPt、±fPb、ff β在齿轮一周内,多次周期地重复出现的误差传动的平稳性,噪声,振动ⅢFβ、Fb、±FPx 齿向线的误差载荷分布的均匀性根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。齿轮传动精度等级的选用 -------------------------------------------------------------------------------- 机器类型精度等级机器类型精度等级测量齿轮3~5 一般用途减速器6~8 透平机用减速器3~6 载重汽车6~9 金属切削机床3~8 拖拉机及轧钢机的小齿轮6~10 航空发动机4~7 起重机械7~10 轻便汽车5~8 矿山用卷扬机8~10 内燃机车和电气机车5~8 农业机械8~11 关于齿轮精度等级计算的问题 某通用减速器中有一对直齿圆柱齿轮副,模数m=4mm,小齿轮z1=30,齿宽b1=40mm,大齿轮2的齿数z2=96,齿宽b2=40mm,齿形角α=20o。两齿轮的材料为45号钢,箱体材料为HT200,其线胀系数分别为α齿=11.5310-6K-1, α箱=10.5310-6K-1,齿轮工作温度为t齿=60oC,箱体工作温度t箱=30oC,采用喷油润滑,传递最大功率7.5KW,转速n=1280r/min,小批生产,试确定其精度等级、检验项目及齿坯公差,并绘制齿轮工作图。 回答你的问题: 1、齿轮精度主要是控制齿轮在运转时齿轮之间传递的精度,比如:传动的平稳性、瞬时速度的波动性、若有交变的反向运行,其齿侧隙是否达到最小,如果有冲击载荷,应该稍微提高精度,从而减少冲击载荷带给齿轮的破坏。 2、如果以上这些设计要求比较高,则齿轮精度也就要定得稍高一点,反之可以定得底一点 3、但是,齿轮精度定得过高,会上升加工成本,需要综合平衡 4、你上面的参数基本上属于比较常用的齿轮,其精度可以定为:7FL,或者7-6-6GM 精度标注的解释: 7FL:齿轮的三个公差组精度同为7级,齿厚的上偏差为F级,齿厚的下偏差为L级 7-6-6GM:齿轮的第一组公差带精度为7级,齿轮的第二组公差带精度为6级,齿轮的第三组公差带精度为6级,齿厚的上偏差为G级,齿厚的下偏差为M级 5、对于齿轮精度是没有什么计算公式的,因为不需要计算,是查手册得来的。 6、精度等级的确定是工程师综合分析的结果,传动要求精密、或者是高负载、交变负载……就将精度等级定高一点 机械精度课程大作业两级圆柱齿轮减速器装配分析 2014年12月 目录 一、减速器的工作原理及实际应用 二、减速器的主要组成部件精度及配合选用分析 三、相关零件图 四、装配图(部分) 一、减速器的工作原理和实际应用 1、两级圆柱齿轮减速器的工作原理 2、减速器的实际应用 减速机是国民经济诸多领域的机械传动装置,食品轻工、电力机械、建筑机械、冶金机械、水泥机械、环保机械、电子电器、筑路机械、水利机械、化工机械、矿山机械、输送机械、建材机械、橡胶机械、石油机械等行业领域对减速机产品都有旺盛的需求。 二、减速器的组成部件精度及配合选用分析 (部分装配图) 1、轴的精度和配合选用 1)确定尺寸精度 如图,输出轴上Φ32mm轴径与一个轴承的内圈配合,Φ60mm的轴颈与齿轮基准孔配合,Φ45mm轴头与减速器外开始齿轮传动主动齿轮(图中未画出)基准孔配合,Φ68mm轴肩的两端面分别为齿轮和滚动轴承内圈的轴向定位基准面。 (轴装配图) 该轴转速不高,承受载荷不大,有轴向力,故轴承采用7211 GB/T 297-1994圆锥滚子轴承,其额定动载荷为52800N。 经计算,该轴承的当量动载荷为3036N,与额定动载荷的比值小于0.07,则该轴承的负荷状态属于轻负荷。 轴承工作时承受定向负荷的作用,内圈与轴颈一起转动,外圈与箱体固定不旋转,因此轴承内圈属于负荷方向旋转。 根据以上计算,查表6.2可知,轴颈公差带代号为Φ55k6。 选取安装在Φ60mm轴颈上的从动轮的最高精度等级为7级,查表10.10 (表10.10) 确定齿轮内孔尺寸公差为IT7,轴比孔高一级,取IT6。同理安装在该轴端 部Φ45mm轴颈上的开式齿轮精度等级为9级,该轴头尺寸公差为IT7 第十章渐开线圆柱齿轮的精度设计 一、判断下列说法的正误,正确用“T”表示,错误用“F”表示,字母一律写在括号内。 1. 在齿轮的加工误差中,影响齿轮副侧隙的误差主要是齿厚偏差和公法线平均长度偏差。(T) 2. 圆柱齿轮根据不同的传动要求,同一齿轮的三项精度要求,可取相同的精度等级,也可以取不同的精度等级相组合。(T) 3. 同一个齿轮的齿距累积误差与其切向综合误差的数值是相等的。( F ) 4. 当一个齿轮的使用基准与加工基准的轴线重合时,即不存在齿圈径向跳动误差。( T ) 5. 齿距累积误差是由于径向误差与切向误差造成的。(T ) 6. 齿形误差对接触精度无影响。(F) 7. 切向综合误差能全面的评定齿轮的运动精度。(F) 8. 齿厚的上偏差为正值,下偏差为负值。(F) 9. 齿轮的单项测量,不能充分评定齿轮的工作质量。(F) 10. 齿轮的综合测量的结果是各单项误差的综合。( F ) 二、选择题 1.齿轮传递运动准确性的必检指标是( C ) A.齿厚偏差;B.齿廓总偏差;C.齿距累积偏差;D.螺旋线总偏差 2.保证齿轮传动平稳性的公差项目是(B ) A.齿向公差;B.齿廓偏差;C.齿厚极限偏差;D.齿距累积公差 3.下列说法正确的有(AB) A.用于精密机床的分度机构,测量仪器上的读数分度齿轮,一般要求传递运动准确; B.用于传递动力的齿轮,一般要求传动平稳;C.用于高速传动的齿轮,一般要求传递运动准确;D.低速动力齿轮,对运动的准确性要求高 4.齿轮副的侧隙用于(D ) A.补偿热变形;B.补偿制造误差和装配误差;C.储存润滑油;D.以上三者 5. 对轧钢机、矿山机械和起重机械等低速重载齿轮的传动精度要求较高的为(B) A. 传递运动的准确性;B. 载荷在齿面上分布的均匀性;C. 传递运动的平稳性;D. 传递侧隙的合理性6.对高速传动齿轮(如汽车、拖拉机等)减速器中齿轮精度要求较高的为( C ) A. 传递运动的准确性;B. 载荷在齿面上分布的均匀性;C. 传递运动的平稳性;D. 传递侧隙的合理性7. 测量齿圈径向跳动误差,主要用以评定由齿轮( A ) 机械综合设计与创新实验 (实验项目七) 圆柱齿轮精度的综合检测及数据处理 班级: 姓名: 学号: 指导教师: 时间: 实验七圆柱齿轮精度的综合检测及数据处理 一、实验意义 齿轮是用来传递运动或动力的,从传递运动出发,应保证传递运动准确、平稳;从传递动力出发,则应保证传动可靠(承载能力大)和灵活(不发卡、效率高),因此,其使用要求可以归纳为以下四个方面: 1.传递运动的准确性 传递运动的准确性是指齿轮在一转范围内,速度变化不超过一定的限度,可用齿轮一转过程中产生的最大转角误差ΔφΣ来表示。对齿轮的此项精度要求,称为运动精度。 2.传动的平稳性 传动的平稳性是指齿轮在转一齿范围内,瞬时传动比变化不超过一定的限度。这一变化将会引起冲击,振动和噪声,它可以用转一齿过程中的最大转角误差Δφ表示。对齿轮的此项精度要求称为平稳性精度。 3.载荷分布的均匀性 载荷分布的均匀性是要求一对齿轮啮合时,工作齿面要保证一定的接触面积,从而避免应力集中,减少齿面磨损,提高齿面强度和寿命,这一项要求可用沿轮齿齿长和齿高方向保证一定的接触区域来表示,对齿轮的此项精度要求称为接触精度。 4.齿侧间隙的合理性 齿侧间隙的合理性是指一对齿轮在啮合时,在非工作齿面间存在的间隙。这是为了使齿轮传动灵活,用以贮存润滑油、补偿齿轮的制造与安装误差以及热变形等所需的侧隙。 二、实验目的 “圆柱齿轮精度的综合检测及数据处理实验课”是基于研究生对齿轮精度设计及检测内容在本科学习阶段未涉及到的背景下开设的,系统阐述齿轮精度设计和实验技术,同时加强理论和实践相结合。通过本次实验,提高学生对齿轮精度设计所涉及到的相关理论知识以及齿轮精度检测的基本方法和相关仪器、量具的使用方法,进一步强化对理论知识的理解,提高我们的实际动手能力和分析、解决问题的能力,以适应工程实际的需要。 三、实验仪器、设备及材料 1.齿轮齿距检测仪; 2.双面啮合齿轮综合检测仪; 3.公法线千分尺; 4.齿轮齿厚游标卡尺; 5.齿轮径向跳动检测仪。 四、实验内容 1.掌握齿轮精度设计的相关理论知识及齿轮精度检测的基本方法; 2.掌握齿轮双面啮合综合检测仪的工作原理、调整及测量方法; 3.掌握齿轮齿距检测仪工作原理、调整及测量方法; 4.掌握齿轮齿厚游标卡尺、齿轮公法线千分尺的工作原理、调整及测量方法; 5.掌握齿轮跳动检测仪工作原理、调整及测量方法; 6.学会对齿轮各精度测量数据处理的基本方法。 齿轮精度等级 2009-06-20 08:47 1、齿轮精度主要是控制齿轮在运转时齿轮之间传递的精度,比如:传动的平稳性、瞬时速度的波动性、若有交变的反向运行,其齿侧隙是否达到最小,如果有冲击载荷,应该稍微提高精度,从而减少冲击载荷带给齿轮的破坏。 2、如果以上这些设计要求比较高,则齿轮精度也就要定得稍高一点,反之可以定得底一点 3、但是,齿轮精度定得过高,会上升加工成本,需要综合平衡 4、你上面的参数基本上属于比较常用的齿轮,其精度可以定为:7FL,或者7-6-6GM 精度标注的解释: 7FL:齿轮的三个公差组精度同为7级,齿厚的上偏差为F级,齿厚的下偏差为L级 7-6-6GM:齿轮的第一组公差带精度为7级,齿轮的第二组公差带精度为6级,齿轮的第三组公差带精度为6级,齿厚的上偏差为G级,齿厚的下偏差为M级 5、对于齿轮精度是没有什么计算公式的,因为不需要计算,是查手册得来的。 6、精度等级的确定是工程师综合分析的结果,传动要求精密、或者是高负载、交变负载……就将精度等级定高一点 7、精度等级有5、6、7、8、9、10级,数值越小精度越高 8、(齿厚)偏差等级也是设计者综合具体工况给出的等级,精密传动给高一点,一般机械给低一点,闭式传动给高一点,开式传动给低一点。 9、(齿厚)偏差等级有C、D、E、F、G、H、J、K、L、M、N、P、R、S级,C级间隙最大,S 级间隙最小。 10、不管是精度等级,还是偏差等级,定得越高,加工成本也越高,需要综合分析之后再具体的给出一个恰当的精度等级和偏差等级。 11、对于齿轮的常规检验项目,分为3组检验项目,分别如下: 12、第一组检验项目主要是保证传递运动的准确性,其项目包括:切向综合公差Fi'、周节累积公差Fp、k个周节累积公差Fpk、径向综合公差Fi"、齿圈径向跳动公差Fr、公法线长度变动公差Fw 日本塑料齿轮精度标准 原文地址 摘要:早在二十年前,日本针对塑料齿轮制定了JGMA 116-02: 1983,但该标准仅规定了齿轮的径向综合误差Fi的允许值(见表1-16)和一齿径向综合误差f1允许值(见表1-17)。虽然,美国塑料齿轮齿形尺寸ANSI/ AGMA 1106-A97[6] (Tooth Proportions forPlastic Gears)推出的 早在二十年前,日本针对塑料齿轮制定了JGMA 116-02: 1983,但该标准仅规定了齿轮的径向综合误差Fi”的允许值’(见表1-16)和一齿径向综合误差f1“允许值(见表1-17)。 虽然,美国“塑料齿轮齿形尺寸”ANSI/ AGMA 1106-A97[6] (Tooth Proportions forPlastic Gears)推出的AGMA PT (PT为Plastic Gearing Toothform的缩写)为适应动力型传动用塑料齿轮设计的基本齿条齿廓,但AGMA PT并未涉及有关塑料齿轮的精度标准.在日本塑料齿轮生产企业中,注射模塑成型齿轮的精度评价,一直是参照日本JIS B 1702:1979以及JGMA 116-02: 1983,由供需双方自行选择使用。这一状况直到最近才有所改变,经日本工业标准调查会审议,由日本标准协会发布的」IS B 1702-3: 2008渐开线圆桂齿轮—精度等级第3部分:轮齿同侧齿面偏差和注射模塑齿轮的径向综合偏差与径向跳动的定义和允许值. JIS B 1702-3: 2008圆柱齿轮—精度等级(第3部分:关于注塑成型塑料齿轮轮齿同侧齿面偏差及径向综合偏差的定义与精度允许值)是在JIS B 1702-1: 1998圆柱齿轮—精度等级(第1部分:有关齿轮轮齿同侧齿面偏差的定义及精度允许值)和JIS B 1702-2,1998圆柱齿轮—精度等级(第2部分:径向综合偏差及径向跳动偏差的定义及精度允许值)的基础上,专门针对注塑成型圆柱渐开线齿轮的性能、制造方法以及特征所制定的日本工业标准[15] 目前,尚无与JIS B 1702-3相对应的其他国际标准.此标准的发布,使塑料齿轮长期无标准可循的状况有所改变。故本节对该标准主要特点及应用作一简要介绍。 (一)JIS B 1702-3的适应范围 ①该部分标准精度等级4级为最高精度级,12级为最低精度级.共划分有9个等级精度。 ②该部分标准使用时.表示注射模塑齿轮精度等级的P等级要求用PO表示,以示与金属齿轮精度等级相区别.以免产生误解. ③一齿径向综合偏差的参数区间范围和径向综合偏差是一体的。一齿径向综合偏差和径向综合偏差的精度等级,既是独立的又是统一的,设有齿轮精度等级的允许值. ④精度的评价齿轮的齿宽为有效齿宽。 ⑤该部分标准鉴于塑料齿轮目前尺寸的现状,所适用的齿轮参数区间范围都要比标准JIS B 1702-1和JIS B 1702-2有所减小:基准圆直径d=1-280mm,法向模数Mn=0.1-3. 5mm,有效齿宽b=0. 2---40mm,此外为了适应微型塑料齿轮的要求,特增加了比标准JIS B 1702-1和JIS B 1702-2更小的尺寸规格。 齿轮标准大全 (精度部分) 1、GB/T 2821-92 齿轮几何要素代号(已作废) (注:已有GB/T 2821-2003 在标准参考资料<十二> 中) 2、GB1356-88 渐开线圆柱齿轮基本齿廓(已作废) (注:已有GB/T 1356-2001 在标准汇编中) 3、GB1357-87 渐开线圆柱齿轮模数(已作废) (注:已有“GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数”在标准汇编第九部分中) 4、GB1356-88 渐开线圆柱齿轮基本齿廓、GB1357-87 渐开线圆柱齿轮模数编制说明 5、GB10095-88 渐开线圆柱齿轮精度(已作废) 6、GB10095-88 渐开线圆柱齿轮精度编制说明 (注:已有GB/T 10095.1.2-2001 在标准参考资料<九> 中) 7、GB10096-88 齿条精度 8、GB10096-88 齿条精度编制说明 9、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据 10、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据编制说明 11、GB/T13924-94 渐开线圆柱齿轮精度检验规范 12、GB/T13924-94渐开线圆柱齿轮精度检验规范编制说明 (注:已有GB/T 13924-2008 渐开线圆柱齿轮精度检验细则在标准参考资料<九> 中) 13、JB/T53441-94 渐开线圆柱齿轮产品质量分等通则(注:标准出版社出版标准汇编中没有) 14、JB/T53441-94渐开线圆柱齿轮产品质量分等通则编制说明 1、GB10085-88 圆柱蜗杆传动基本参数 2、GB10085-88圆柱蜗杆传动基本参数编制说明 3、GB10086-88 圆柱蜗杆传动、蜗轮术语及代号 4、GB10087-88 圆柱蜗杆基本齿廓 5、GB10087-88 圆柱蜗杆基准齿形编制说明 6、GB10088-88 圆柱蜗杆模数和直径 7、GB10088-88 圆柱蜗杆模数和直径编制说明 8、GB10089-88 圆柱蜗杆、蜗轮精度 9、GB10089-88 圆柱蜗杆、蜗轮精度编制说明 10、GB/T12760-91 圆柱蜗杆、蜗轮图样上应注明的尺寸数据 图1 齿距累积偏差曲线 圆柱齿轮精度的综合检测及数据处理 齿轮是机器、仪器中使用最多的传动元件,尤其是渐开线齿轮应用更为广泛。因此,结合本实验,主要讲述其精度设计所涉及到的相关知识,以及齿轮精度检测的基本方法和相关仪器、量具的使用方法。 一、齿轮传动的使用要求 齿轮是用来传递运动或动力的,从传递运动出发,应保证传递运动准确、平稳;从传递动力出发,则应保证传动可靠(承载能力大)和灵活(不发卡、效率高),因此,其使用要求可以归纳为以下四个方面: 1.传递运动的准确性 传递运动的准确性是指齿轮在一转范围内,速度变化不超过一定的限度,可用齿轮一转过程中产生的最大转角误差ΔφΣ来表示。对齿轮的此项精度要求,称为运动精度。 2.传动的平稳性 传动的平稳性是指齿轮在转一齿范围内,瞬时传动比变化不超过一定的限度。这一变化将会引起冲击,振动和噪声,它可以用转一齿过程中的最大转角误差Δφ表示。对齿轮的此项精度要求称为平稳性精度。 3.载荷分布的均匀性 载荷分布的均匀性是要求一对齿轮啮合时,工作齿面要保证一定的接触面积,从而避免应力集中,减少齿面磨损,提高齿面强度和寿命,这一项要求可用沿轮齿齿长和齿高方向保证一定的接触区域来表示,对齿轮的此项精度要求称为接触精度。 4.齿侧间隙的合理性 齿侧间隙的合理性是指一对齿轮在啮合时,在非工作齿面间存在的间隙。这是为了使齿轮传动灵活,用以贮存润滑油、补偿齿轮的制造与安装误差以及热变形等所需的侧隙。 上述前三项要求为对齿轮本身的精度要求,有相应的偏差项目对其控制,而第4项要求不同,它是设计者根据使用要求,对齿轮轮齿尺寸大小而规定的公差要求。 对于机械制造业中常用的齿轮,上述三项精度要求的高低程度都是差不多的;而有的齿轮,可能对上述三项精度中的某一项有特殊功能要求,可对某项提出更高的要求。 二、评定齿轮精度的偏差项目及其允许值 图样上设计的齿轮都是理想的齿轮,由于齿轮加工机床传动链误差、刀具几何参数误差、齿坯的尺寸和形位误差、齿坯在加工机床上的安装误差等的存在,以及加工中的受力变形,热变形等因素,使得制造出的齿轮的几何精度都存在误差,在GB/T10095.1~2-2001齿轮精度标准中,齿轮误差、偏差统称为齿轮偏差。 1.评定齿轮精度的必检偏差项目 为了评定齿轮的三项精度要求,GB/T10095.1-2001规定的必检的偏差项目是:齿距偏差(单个齿距偏差、齿距累积偏差、齿距累积总偏差),齿廓总偏差和螺旋线总偏差。为了评定齿轮侧隙大小,通常检测齿厚偏差或公法线长度偏差。 (1)传递运动准确性的必检参数 i )齿距累积总偏差ΔFp (Fp ) ΔFp 是指齿轮同侧齿面任意弧段 齿轮精度等级 1、齿轮精度主要是控制齿轮在运转时齿轮之间传递的精度,比如:传动的平稳性、瞬时速度的波动性、若有交变的反向运行,其齿侧隙是否达到最小,如果有冲击载荷,应该稍微提高精度,从而减少冲击载荷带给齿轮的破坏。 2、如果以上这些设计要求比较高,则齿轮精度也就要定得稍高一点,反之可以定得底一点 3、但是,齿轮精度定得过高,会上升加工成本,需要综合平衡 4、你上面的参数基本上属于比较常用的齿轮,其精度可以定为:7FL,或者7-6-6GM 精度标注的解释: 7FL:齿轮的三个公差组精度同为7级,齿厚的上偏差为F级,齿厚的下偏差为L级 7-6-6GM:齿轮的第一组公差带精度为7级,齿轮的第二组公差带精度为6级,齿轮的第三组公差带精度为6级,齿厚的上偏差为G级,齿厚的下偏差为M级 5、对于齿轮精度是没有什么计算公式的,因为不需要计算,是查手册得来的。 6、精度等级的确定是工程师综合分析的结果,传动要求精密、或者是高负载、交变负载……就将精度等级定高一点 7、精度等级有5、6、7、8、9、10级,数值越小精度越高 8、(齿厚)偏差等级也是设计者综合具体工况给出的等级,精密传动给高一点,一般机械给低一点,闭式传动给高一点,开式传动给低一点。 9、(齿厚)偏差等级有C、D、E、F、G、H、J、K、L、M、N、P、R、S 级,C级间隙最大,S级间隙最小。 10、不管是精度等级,还是偏差等级,定得越高,加工成本也越高,需要综合分析之后再具体的给出一个恰当的精度等级和偏差等级。 11、对于齿轮的常规检验项目,分为3组检验项目,分别如下: 12、第一组检验项目主要是保证传递运动的准确性,其项目包括:切向综合公差Fi'、周节累积公差Fp、k个周节累积公差Fpk、径向综合公差Fi"、齿圈径向跳动公差Fr、公法线长度变动公差Fw 13、第二组检验项目主要是保证传递运动的平稳性、噪声、振动,其项目包括:切向一齿综合公差fi'、基节极限偏差fpb、周节极限偏差fpt、径向一齿综合公差fi" 14、第三组检验项目主要是保证载荷分布的均匀性,其项目包括:齿向公差Fβ、接触线公差Fb、轴向齿距极限偏差Fpx 15、齿轮的齿坯公差的精度等级为:5、6、7、8、9、10级 16、齿轮中间的孔公差、及其形位公差:IT5、IT6、IT7、IT8级 17、齿轮轴的尺寸公差、及其形位公差:IT5、IT6、IT7 18、顶圆直径公差:IT7、IT8、IT9 19、基准面的径向跳动、基准面的端面跳动:根据直径的大小,按照5、6、7、8、9、10级查表 20、需要说明一下:我给出的·第一组、第二组、第三组检验项目是比较全的,但是,在实际中,在实际的图纸上,我们列出的检验项目没有这么多,太多了不但给检验带来麻烦,还增加制造成本,所以,在图纸上只检验其中的几项即可,你可以参看一下专业的齿轮图纸,也可以在《机械设计手册》上看看例题,在此给你列出常规要检查的、在图纸上 2. 齿轮精度设计示例 【例】某机床变速箱中一对直齿圆柱齿轮,模数m=3mm ,齿数Z1 =30,齿数Z2 =90,齿形角α=20°,齿宽b1=20,转速n1=1400r/min ,齿轮材料为45号钢,单件小批量生产。试①确定小齿轮精度等级;②确定检查项目;③计算齿轮副侧隙和齿厚偏差;④将齿厚极限偏差换算成公法线平均长度极限偏差。⑤确定齿轮坯公差(确定小齿轮内孔和齿顶圆的尺寸公差、齿顶圆的径向圆跳动公差和端面跳动公差。)⑥确定齿轮零件表面粗糙度;⑦绘制齿轮零件图。 解: 准备工作:对于小齿轮 根据分度圆直径d=mz 算得:分度圆直径d1=m ×Z1=3×30=90 mm 根据齿顶圆直径d a = mz+2m 算得:齿顶圆直径d a 1=m×z1+2×m=3×30+2×3=96mm ①确定小齿轮精度等级 ∵该齿轮是机床变速箱中速度较高的齿轮,主要要求是传动平稳性 ∴根据圆周速度确定其影响传动平稳性的偏差项目的精度等级。 根据圆周速度 s m s m dn v /59.6/1000601400 901000601 =???=?=ππ 参考表9-8(P232,旧版教材P216),选影响传动平稳性的偏差项目的精度等级为8级。 ∵该齿轮对传递运动的准确性要求不高 ∴可降低一级,选影响传递运动准确性的偏差项目的精度等级为9级。 ∵该齿轮既传递运动又传递动力,动力齿轮对齿面载荷分布均匀性有一定要求,通常精度等级不低于影响传动平稳性的偏差项目的精度等级, ∴选影响载荷分布均匀性的偏差项目的精度等级为8级。 ∵三个公差组 (旧标准)GB/ T 10095.1-2001标准开始取消了原标准三个公差组的说法 根据齿轮的使用要求分为三个公差组。 ∴ 第Ⅰ公差组 影响传递运动准确性的偏差项目的精度等级为9级 第Ⅱ 公差组 影响传动平稳性的偏差项目的精度等级为8级 第III 公差组 影响载荷分布均匀性的偏差项目的精度等级为8级 ②选择齿轮检查组,确定检查项目公差值 ∵该齿轮属于中等精度、小批量生产,没有对齿轮局部范围提出更严格的噪振动要求, ∴参考表9-9(P233,旧版教材P217),选第1检验组,检验项目为: 单个齿距偏差 f pt 齿距累积总偏差p F 齿廓总偏差a F 螺旋线总偏差βF 径向圆跳动F r 1)单个齿距偏差 f pt (第Ⅱ公差组 精度等级8级 传动平稳性) 根据分度圆直径d=90、法向模数m n =3、精度等级8级,齿轮几何精度设计

齿轮精度等级的选择

圆柱齿轮传动精度设计知识大全

减速机标准汇总

齿轮及轴的几何精度设计

8第八章 圆柱齿轮精度设计与检测

齿轮精度检测项目

齿轮精度等级、公差分解

两级圆柱齿轮减速器精度分析

第十章渐开线圆柱齿轮的精度设计

圆柱齿轮精度的综合检测及数据处理

齿轮精度等级

日本塑料齿轮精度规范标准

齿轮标准大全资料

(2014.1)圆柱齿轮精度的综合检测及数据处理

齿轮齿形精度等级详解

齿轮精度设计示例_student