1什么是膜分离?膜材料为什么会有选择透过性?

答:膜分离(Membrane Separation )是以选择性透过膜为分离介质,在膜两侧一定推动力的作用下,使原料中的某组分选择性地透过膜,从而使混合物得以分离,以达到提纯、浓缩等目的的分离过程。

2、膜分离设备的主要类型,其主要结构和优缺点?

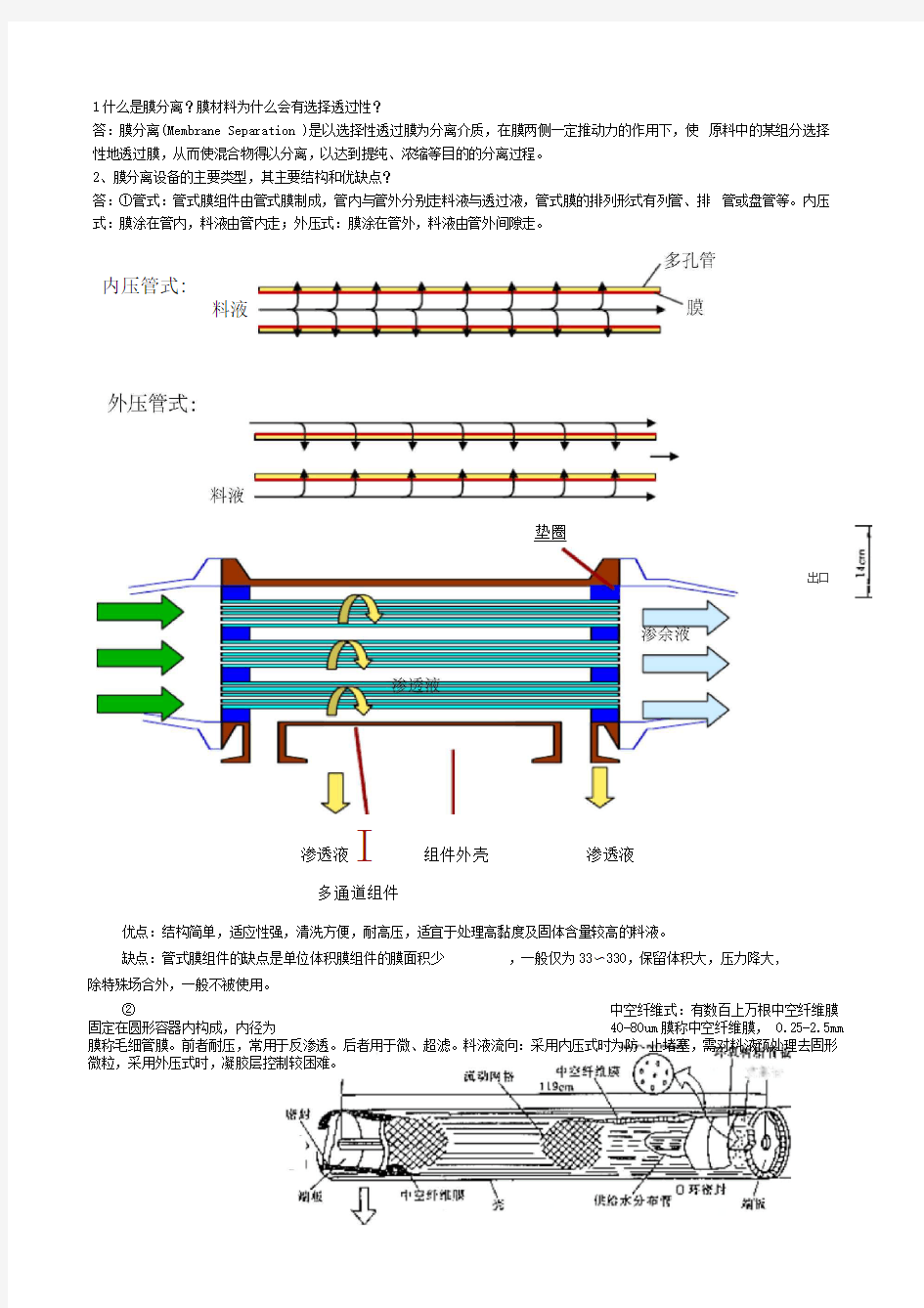

答:①管式:管式膜组件由管式膜制成,管内与管外分别走料液与透过液,管式膜的排列形式有列管、排管或盘管等。内压式:膜涂在管内,料液由管内走;外压式:膜涂在管外,料液由管外间隙走。

渗透液I 组件外壳渗透液

多通道组件

优点:结构简单,适应性强,清洗方便,耐高压,适宜于处理高黏度及固体含量较高的料液。

缺点:管式膜组件的缺点是单位体积膜组件的膜面积少,一般仅为33?330,保留体积大,压力降大,

除特殊场合外,一般不被使用。

②中空纤维式:有数百上万根中空纤维膜固定在圆形容器内构成,内径为40-80um膜称中空纤维膜, 0.25-2.5mm 膜称毛细管膜。前者耐压,常用于反渗透。后者用于微、超滤。料液流向:采用内压式时为防止堵塞,需对料液预处理去固形微粒,采用外压式时,凝胶层控制较困难。

内压管式:

料液

垫圈

出口

优点:设备紧凑,单位设备体积内的膜面积大(高达16000?30000 )

缺点:中空纤维内径小,阻力大,易堵塞,膜污染难除去,因此对料液处理要求高。

③平板式:这类膜器件的结构与常用的板框压滤机类似,由膜、支承板、隔板交替重叠组成。滤膜复合在刚性多孔支撑板上,料液从膜面流过时,透过液从支撑板的下部孔道中汇集排出。为减小浓差极化,滤板的表面为凸凹形,以形成湍动。浓缩液从另一孔道流出收集。

优点:组装方便,膜的清洗更换容易,料液流通截面较大,不易堵塞,同一设备可视生产需要组装不

同数量的膜。

缺点:需密封的边界线长

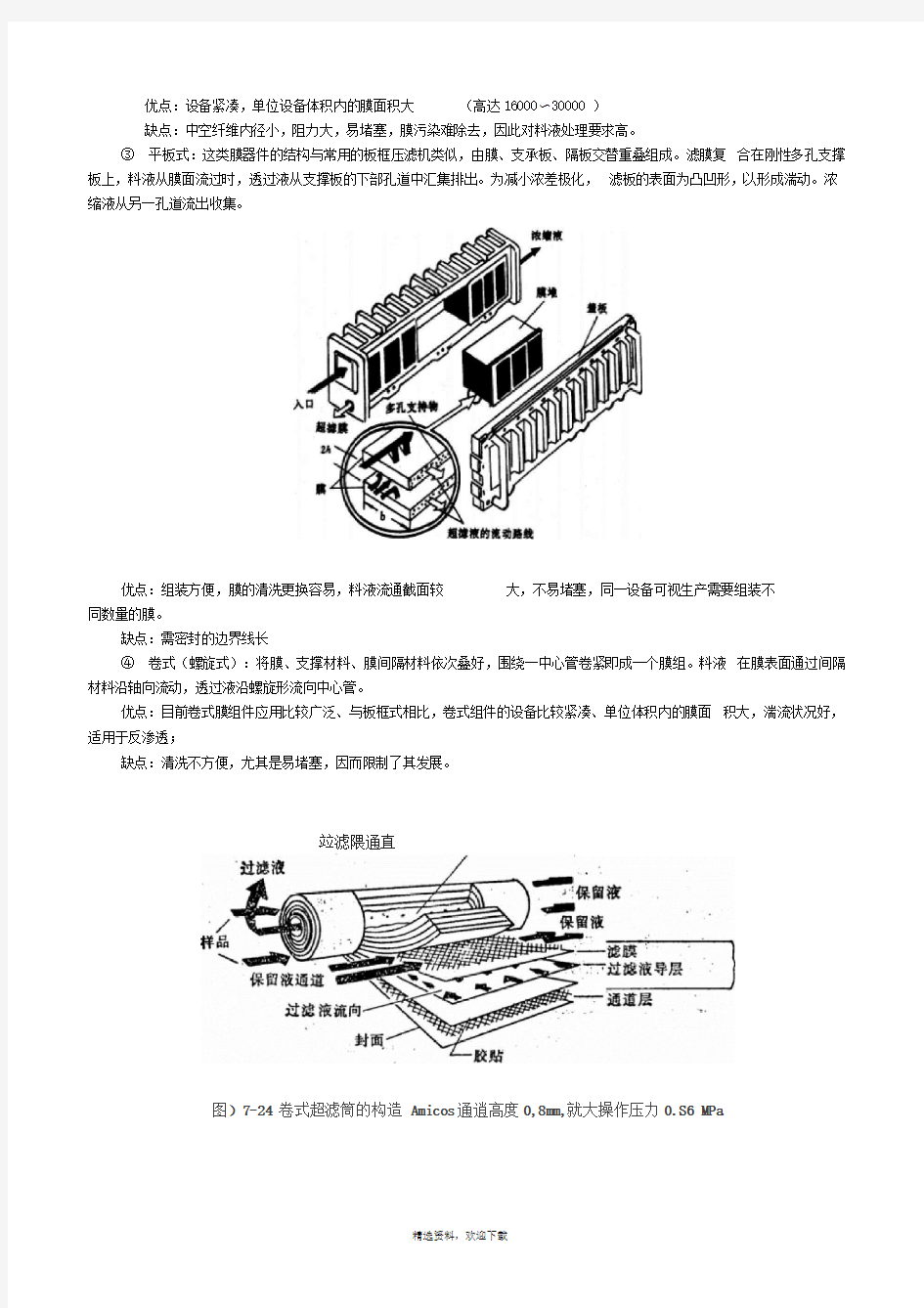

④卷式(螺旋式):将膜、支撑材料、膜间隔材料依次叠好,围绕一中心管卷紧即成一个膜组。料液在膜表面通过间隔材料沿轴向流动,透过液沿螺旋形流向中心管。

优点:目前卷式膜组件应用比较广泛、与板框式相比,卷式组件的设备比较紧凑、单位体积内的膜面积大,湍流状况好,适用于反渗透;

缺点:清洗不方便,尤其是易堵塞,因而限制了其发展。

竝滤隈通直

图)7-24 卷式超滤筒的构造Amicos通逍高度0,8mm,就大操作压力0.S6 MPa

型式优点缺点

官式

易清洗,无死角,适宜于处理含固体较多的料液,单根

管子可以调换保留体积大,单位体积中所含过滤面积较小,压力降大

中空纤维式

保留体积小,单位体积所含过滤面积大,可以逆洗,操

作压力较低,动力消耗较低

料液需要预处理,单根纤维损坏时需调换整个模件

螺旋卷绕式单位体积中所含过滤面积大,换新膜容易料液需预处理,压力降大,易污染,清洗困难平板式保留体积小,能量消耗界于管式和螺旋卷绕式死体积大

答:电渗析是在直流电场的作用下,利用待分离分子的荷点性质和分子大小的差

别,以外电场电位差为推动力,禾U用阴、阳离子交换膜对溶液中阴、阳离子的

选择透过性(即阳膜只允许阳离子通过,阳膜只允许阴离子通过),从溶液中脱

除或富集电解质的膜分离操作;

电渗析系统由一系列阴、阳膜交替排列于两电极之间组成许多由膜隔开的小

水室,如图 9-1所示。当原水进入这些小室时,在直流电场的作用下,溶液中的

离子作定向迁移。阳离子向阴极迁移,阴离子向阳极迁移。但由于离子交换膜具

有选择透过性,结果使一些小室离子浓度降低而成为淡水室,与淡水室相邻的小

室则因富集了大量离子而成为浓水室。从淡水室和浓水室分别得到淡水和浓水。

原水中的离子得到了分离和浓缩,水便得到了净化。

4、膜污染的控制方法及膜的清理方法?

答:膜的污染大体可分为沉淀污染、吸附污染、生物污染。可以通过

控制膜污染影响因素,减少膜污染

的危害,延长膜的有效操作时间,减少清洗频率,提高生产能力和效率,因此在用微滤,超滤分离,浓缩细胞,菌体或大分子产物时,必须注意以下几点:

①进料液的预处理:预过滤、pH及金属离子控制;

②选择合适的膜材料:减轻膜的吸附;

③改善操作条件:加大流速。

清洗方法:污染膜的清洗方法包括物理法和化学法。

(1)物理清洗法这是用淡水冲洗膜面的方法,也可以用预处理后的原水代替淡水,或者用空气与淡

水混合液来冲洗。在 3kg/cm2下冲洗膜面30分钟,可以清除膜面上的污垢。对管式膜组件,可用直径稍大于管径的聚氨酯海绵球冲刷膜面,能有效去除沉积在膜面上的柔软的有机性污垢。物理法(海绵球擦洗、热水法、反冲洗和循环清洗)(2)化学清洗法化学清洗法是采用一定的化学清洗剂,如硝酸、磷酸、柠檬酸、柠檬酸铵加盐酸、

氢氧化钠、酶洗涤剂等在一定压力下一次冲洗或循环冲洗膜面。化学清洗剂的酸度、碱度和冲洗温度不可太高,防止对膜的损害。当清洗齐滋度较高时,冲洗时间短,浓度较低时、相应冲洗时间延长。据报道,

用1 %?2%的柠檬酸溶液,在 4.2MPa的压力下,冲洗13分钟能有效去除氢氧化铁垢层。采用 1.5 %的无

臭稀释剂(Thinner)和0.45 %的表面活性剂氨基氰一 OT- B(85 %的二辛基硫代丁二酸钠和15%的苯甲酸钠)

组成的水溶液,冲洗 0.5?1h,对除去油和氧化铁污垢非常有效。用含酶洗涤剂对去除有机质污染,特别是蛋白质、多糖类、油脂等通常是有效的。化学法(利用 NaOH酸、表面活性剂、酶、氧化剂、有机溶剂等作为清洗剂清洗);

5、制备无机膜常用的方法?答:无机膜的制备方法很多,应根据制膜材料、膜及载体的结构、膜孔径大小、孔隙率和膜厚度不同而选择。目前常用的、有工业应用前景的制备方法主要有:固态离子烧结法、溶胶-凝胶法、薄膜沉积法、阳极氧化法、相分离 - 沥滤法、热分解法、水热法等等。无机膜的制备当前仍受到广泛的关注,各种新的制备方法仍处于迅速的发展中。一、固态粒子烧结法

固态粒子烧结法是将无机粉料微小颗粒或超细颗粒(粒度o.i?ioim与适当的介质混合分散形成稳

定的悬浮液,成型后制成生坯,再经干燥,然后在高温(1000?1600OC)下进行烧结处理,这种方法不仅

可以制备微孔陶瓷膜或陶瓷膜载体,也可用于制备微孔金属膜。

二、溶胶 - 凝胶法

溶胶- 凝胶法是合成无机膜的一种重要方法,目前国内外材料科学家之所以对此法产生浓厚兴趣,不

仅是因为这种工艺可以制得孔径小( 1.0?5.0nm)、孔径分布狭窄的陶瓷膜,而且许多单组分和多组分金

属氧化物陶瓷膜都可用这种工艺制得。这种陶瓷膜作为控制层既可用于超滤和气体分离,经修饰后也可以作为催化膜用于膜反应器,充分显示出溶胶 - 凝胶法的广泛应用前景。

三、薄膜沉积法薄膜沉积法是指用溅射、离子镀及气相沉积等方法,将膜料沉积在载体上制造薄膜的方法。薄膜沉积

过程大致分为两个步骤:一是膜材料(膜料)的气话,二是膜料的蒸汽依附于其他材料制成的载体上形成薄膜。例如,溅射镀膜是在低气压下,让离子在强电场的作用下轰击膜料,使表面原子相继逸出,沉积在载体上形成薄膜。

四、阳极氧化法阳极氧化法是目前制备多孔氧化铝膜的重要方法之一。该法的特点是,制得的膜的孔径是同向的,几

乎相互平行并垂直于膜表面,这是其他方法难以达到的。

阳极氧化过程的基本原理是:以高纯度的合金铝箔为阳极,并使一侧表面与酸性电解质溶液接触,通过电解作用在此表面上形成微孔氧化铝膜,然后用适当的方法除去未被氧化的铝载体和阻挡层,便得到孔径均匀、孔道与膜平面垂直的微孔氧化铝膜。

五、相分离 - 沥滤法:相分离 - 沥滤法可以制备微孔玻璃膜、复合微孔玻璃膜和微孔金属膜。

六、热分解法

热分解法是在惰性气体保护或真空条件下,高温热分解热固性聚合物,如纤维素、酚醛树脂、聚偏二氯乙烯等,可制成碳分子筛膜(MSCM。碳分子筛膜由于其孔径大小与气体分子尺寸相近,气体因分子大

小不同而被分离,因此有极高的选择性。

七、水热法分子筛膜作为复合膜的控制层来使用,由于其具有均匀的孔径,且孔径大小与分子尺寸相近,气体因

分子大小不同而被分离,这种由分子筛分机制控制的选择性是微孔膜中最高的。

分子筛膜的研究目前还处于试验阶段,其合成方法基本上分两类:( 1)将事先合成好的分子筛埋在相

对非渗透性的基质中成膜。( 2)在多孔载体的孔口或次孔口原位水热合成分子筛膜。它是将载体预处理后,

浸在由水玻璃、氢氧化钠和水配成的溶液中,经水热处理后在氧化铝陶瓷板表面析出分子筛。

6、膜集成技术对海水淡化的示意图,每一操作单元所起的作用?

答:

7、分置式和一体式膜生物反应器的工作原理和优缺点?膜生物反应器原理:膜反应器将生物反应器和膜分离过程结合的一种新型工艺,其最大的特点就是采用膜组件代替传统生物处理中的二沉池。污水中的污染物首先在生物反应器中进行生物降解,同时生物反应器内的混合液在膜的两侧压力差的作用下,水和小于膜孔径的小分子溶质透过膜,即为处理后出水。微生物及大分子溶质被膜截留,从而替代沉淀池完成其与处理出水的分离过程。

分置式膜生物反应器:

优点: 1 )膜组件与生物反应器之间的相互影响小2)单位面积膜的水通量大 3)运行稳定可靠,操作管理

容易 4)易于膜的清洗、更换和增设

缺点:1)为减少污染物在膜表面的沉积,需要较高的膜面流速,因而配置的超滤循环泵需要较高的流量,能耗很高,一般为 6~8Kw ?h/m3 2)循环泵内的高剪切力会引起生物絮体的破坏,导致生物活性的降低。一体式膜生物反应器:

优点:1)体积小,整体性强。膜组件直接置于生物反应器中,大大减少了占地面积。

2 )运行动力费用低,膜表面的错流是靠空气搅动产生的,混合液随气流向上流动,在膜表面产生剪

切应力,在这种剪切应力的作用下,沉积在膜表面的颗粒容易脱离膜表面,因而不需要功率较大的循环泵。

缺点:1)需要定期将膜组件取出生物反应器进行化学清洗,因而管理方面上不及分置式

2 )出水不连续3)单位膜面积的产水量较低,一般仅为5-10L/m2 ?h

8、设计题:《膜工艺一一组建和装置设计基础》180页例题,设计一套海水淡化装置? 9、计算题:通量、截留率的计算

答:透过性能

能够使被分离的混合物有选择的透过是分离膜的最基本条件。表征膜透过性能的数是透过速率,是指

单位时间、单位膜面积透过组分的通过量,对于水溶液体系,又称透水率或水通量,以J表示。

式中:

J = 7 A t

J 透过速率,m/(m ? h)或 kg/(m ? h);

3

V 透过组分的体积或质量,m或kg ; A――膜有效面积,R1;

t 操作时间,h o

膜的透过速率与膜材料的化学特性和分离膜的形态结构有关,且随操作推动力的增加而增大。此参数直接决定分离设备的大小。

截留率

对于反渗透过程,通常用截留率表示其分离性能。

脱盐率,以R表示,定义为

100%

C F

3

式中c F----- 原料中溶质的浓度,kg/m ;

3

C p——渗透物中溶质的浓度,kg/m。

100 %截留率表示溶质全部被膜截留,此为理想的半渗透膜; 离作用。通常截留率在 0%?100%之间。截留率反映膜对溶质的截留程度,对盐溶液又称为

C F

0%截留率则表示全部溶质透过膜,无分