喷嘴结构对高压水射流影响及结构参数优化设计1

韩启龙,马洋

(第二炮兵工程大学 动力工程系, 陕西 西安 710025)

摘要:喷嘴是产生高压水射流的关键部件,其结构形式对射流动力学性能有很大影响。以圆柱形喷嘴为对象,进行喷嘴结构对高压水射流的影响分析及结构参数优化设计。采用两相流计算流体力学模型进行喷嘴内外的射流流场分析。为节省计算资源,在优化设计时引入Kriging 代理模型替代计算流体力学模型。分别采用改进的非劣分类遗传算法(Nondominated Sorting Genetic Algorithm, NSGA-II )和基于分解的多目标进化算法(MultiObjective Evolutionary Algorithms based on Decomposition, MOEA/D )进行单目标和多目标优化设计。研究结果表明:直线型喷嘴总体性能较优,凹型喷嘴次之,凸型喷嘴性能最差。以直线型喷嘴为设计对象,以射流初始段长度和流量为目标,得到了单目标和多目标优化设计结果,单目标优化时,两个指标较基准外形分别提高14.71%和27.56%。多目标优化时,优化得到的半锥角处于[15.4 , 89.8 ]区间上。基于代理模型和进化算法的全局优化方法在进行喷嘴的优化设计时是有效的。

关键词:高压水射流;喷嘴;全局优化;两相流;代理模型;MOEA/D 中图分类号:V411 文献标志码:A 文章编号:

Influence of nozzle structure on high pressure water jet and

optimization design of nozzle structure parameter

HAN Qilong, MA Yang

(Second Artillery Engine ering University, Xi’an 710025, China )

Abstract : Nozzle is the crucial component used to generate high pressure water jet, and its structure form has large influence on dynamic performance of high pressure water jet, so the influence of nozzle structure on high pressure water jet is analyzed, and the optimization design of nozzle structure parameter is implemented in this paper. Two phase flow computational fluid dynamics model is employed to analyze flow field. The Kriging surrogate model is used to replace the computational fluid dynamics model in the process of optimization design for reducing the computational resources. The Nondominated Sorting Genetic Algorithm (NSGA-II) and MultiObjective Evolutionary Algorithms based on Decomposition (MOEA/D) are respectively employed to carry out single and multi objective optimization design. The research results were summarized as follows. First, the general capability of line-form nozzle was the best, then the concavity-form nozzle, and the protruding-form nozzle has the worst capability. Second, the single and multi objective optimization design of line-form nozzle was implemented, in which core zone length and mass flux of water jet were taken as optimization objectives. Compared to the baseline, the two indexes increased by 14.71% and 27.56% respectively after the single objective optimization. The optimal semi-cone angle after multi objective optimization located on [15.4 , 89.8 ]. Third, the global optimization algorithm based on surrogate model and evolutionary algorithm was proved to be effective. Key words: high pressure water jet ;nozzle ;global optimization ;two phase flow ;surrogate model ;MOEA/D

1

收稿日期:2015-11-20

基金项目:国家自然科学基金青年科学基金项目(E031303)

第二炮兵工程大学科研基金青年项目(2015QNJJ034)

作者简介:韩启龙(1979-),男,甘肃宁县人,硕士,副教授,E-mail :longfeng.061106@https://www.doczj.com/doc/8015000917.html,

马洋(通讯作者),男,湖南澧县人,博士,讲师,E-mail :mldy0612@https://www.doczj.com/doc/8015000917.html,

由于具有清洗质量好、清洗速度快、绿色环保、安全性能高等优点[1],高压水射流在固体发动机推进剂的清洗和切割中具有很好的应用前景[2,3]。

喷嘴是产生高压水射流的关键部件,其结构形式对射流动力学性能和内部流场有很大影响。为了研究喷嘴结构的影响,广大学者采用不同的方法手段进行研究。刘庭成采用理论分析方法定性论述了喷嘴结构参数及其对清洗作业的影响[4],以及喷嘴直径、胶管直径与清洗机压力、流量相匹配的重要性[5]。王洪伦[6]通过公式推导得到了影

响喷嘴的冲击压力的几个因素。蒋大勇[7]利用自研的实验平台开展了高压水射流切割HTPB 推进剂的实验研究,得到了适合切割推进剂的最佳喷嘴直径。为解决扇形喷嘴强度低、磨损快、能耗高的缺点,喻峰等[8]设计了一种新型多孔圆柱喷嘴,并通过数值模拟和试验的方法验证了该喷嘴在钢材除磷中良好的性能。

在研究喷嘴构型对高压水射流流动影响时,理论分析的应用范围有限,试验研究尽管结果最为可靠,但成本太大。随着两相流动计算技术的发展,越来越多的学者选择数值仿真的方法进行研究[1,9-12]。这些研究主要关注某一类特定结构形式的喷嘴对射流性能的影响,但对该类型喷嘴的具体型面研究较少。还有一些学者采用正交试验[11,13]、遗传算法[14]对喷嘴的关键参数进行设计,在引入优化思想进行高压水射流喷嘴设计方面作出了很好的尝试。

本文以常见的圆柱形喷嘴为对象,对比分析三种内部型面对射流流动特性的影响,并以表现最好的一种型面为基准,采用基于代理模型的全局优化算法对喷嘴的半锥角进行优化设计,得到了考虑单目标和多目标情况下的优化结果,这种优化设计方法能很好地兼顾设计效率和精度,可以为喷嘴的型面设计提供一定的参考。

1 问题描述

按照形状划分,喷嘴主要有圆柱形喷嘴、扇形喷嘴、异形喷嘴等,按照喷嘴的孔数划分有单孔喷嘴、多孔喷嘴。本文以常见单孔圆柱形喷嘴为研究对象,研究喷嘴型面及关键参数对高压水射流的影响。 1.1 喷嘴形式

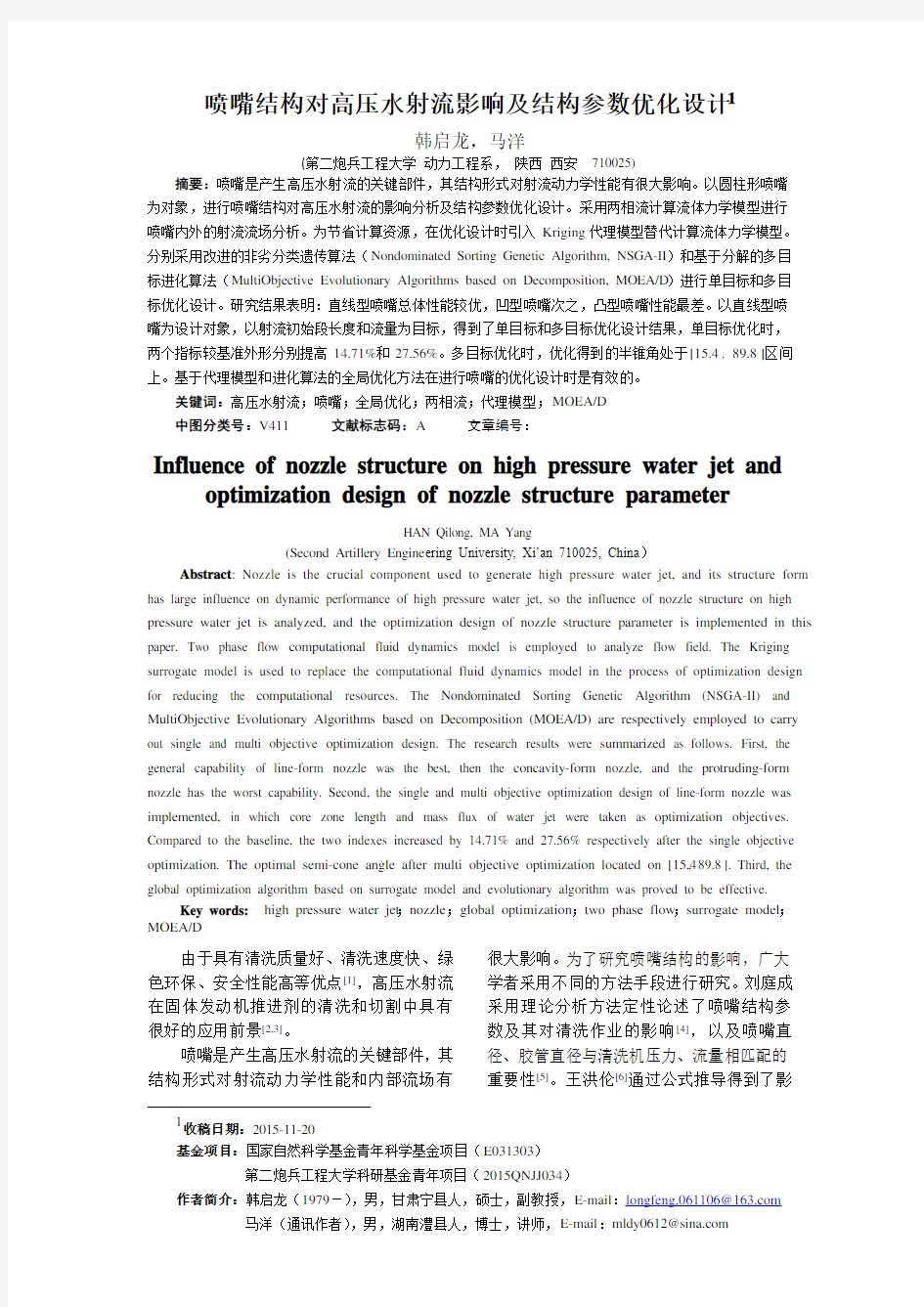

圆柱形喷嘴的内部型面为旋成曲面,其母线的结构示意图如图1所示,喷嘴的结构参数主要有:入口直径D 和出口直径d ,收缩段半锥角 ,接入段长度1l 、收缩段长度2l 和平直延伸段长度3l 。

图1 圆柱形喷嘴结构示意图

Fig.1 Schematic diagram of configuration of

cylindric nozzle

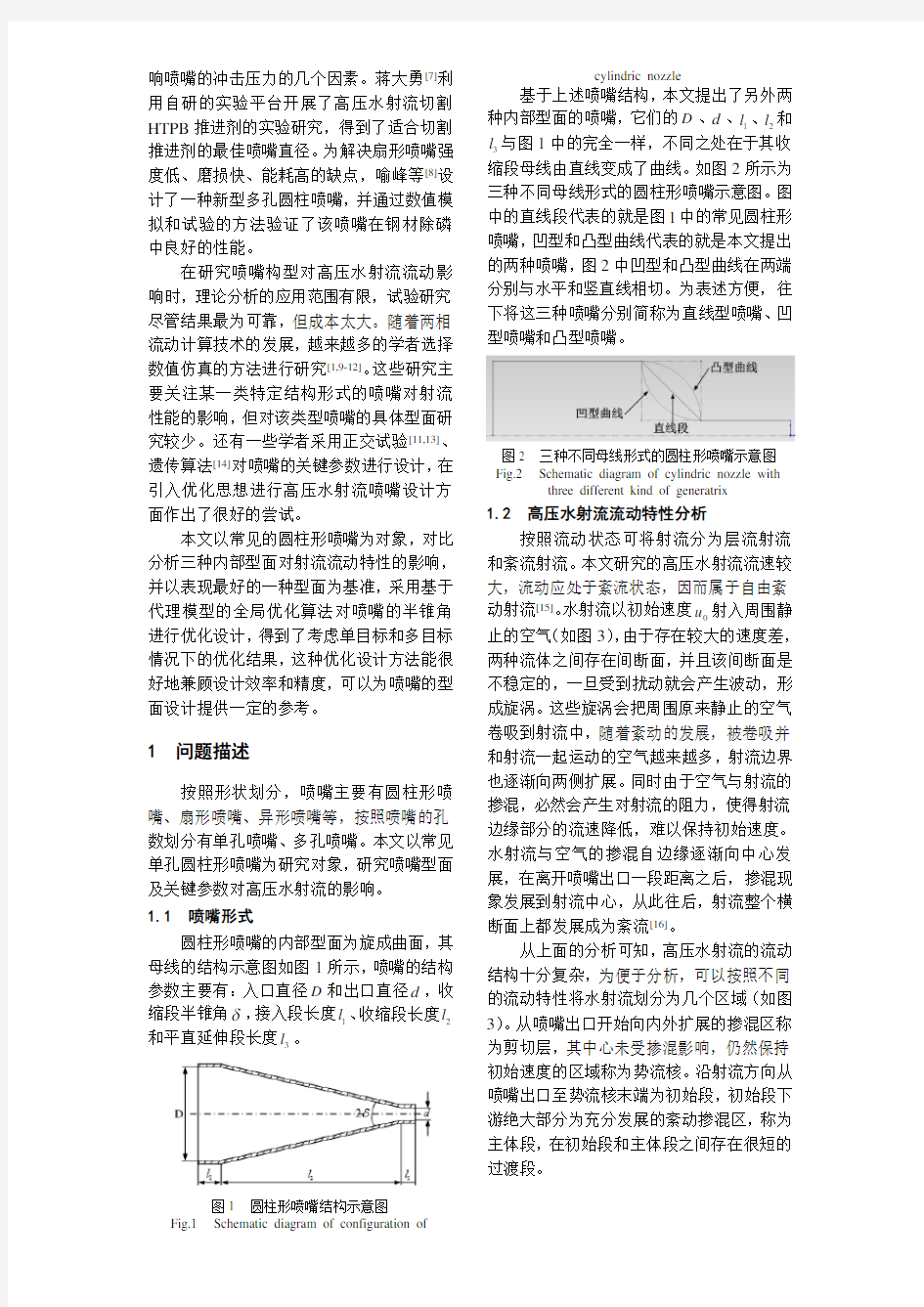

基于上述喷嘴结构,本文提出了另外两种内部型面的喷嘴,它们的D 、d 、1l 、2l 和3l 与图1中的完全一样,不同之处在于其收缩段母线由直线变成了曲线。如图2所示为三种不同母线形式的圆柱形喷嘴示意图。图中的直线段代表的就是图1中的常见圆柱形喷嘴,凹型和凸型曲线代表的就是本文提出的两种喷嘴,图2中凹型和凸型曲线在两端分别与水平和竖直线相切。为表述方便,往下将这三种喷嘴分别简称为直线型喷嘴、凹型喷嘴和凸型喷嘴。

图2 三种不同母线形式的圆柱形喷嘴示意图 Fig.2 Schematic diagram of cylindric nozzle with

three different kind of generatrix

1.2 高压水射流流动特性分析

按照流动状态可将射流分为层流射流和紊流射流。本文研究的高压水射流流速较大,流动应处于紊流状态,因而属于自由紊动射流[15]。水射流以初始速度0u 射入周围静止的空气(如图3),由于存在较大的速度差,两种流体之间存在间断面,并且该间断面是不稳定的,一旦受到扰动就会产生波动,形成旋涡。这些旋涡会把周围原来静止的空气卷吸到射流中,随着紊动的发展,被卷吸并和射流一起运动的空气越来越多,射流边界也逐渐向两侧扩展。同时由于空气与射流的掺混,必然会产生对射流的阻力,使得射流边缘部分的流速降低,难以保持初始速度。水射流与空气的掺混自边缘逐渐向中心发展,在离开喷嘴出口一段距离之后,掺混现象发展到射流中心,从此往后,射流整个横断面上都发展成为紊流[16]。

从上面的分析可知,高压水射流的流动结构十分复杂,为便于分析,可以按照不同的流动特性将水射流划分为几个区域(如图3)。从喷嘴出口开始向内外扩展的掺混区称为剪切层,其中心未受掺混影响,仍然保持初始速度的区域称为势流核。沿射流方向从喷嘴出口至势流核末端为初始段,初始段下游绝大部分为充分发展的紊动掺混区,称为主体段,在初始段和主体段之间存在很短的过渡段。

图3 高压水射流流动特性示意图

Fig.3 Schematic diagram of flow character of high

pressure water jet

2 研究方法

2.1 流场分析方法

采用Fluent 6.3.26软件进行水射流的流场分析。水射流与空气之间会发生剧烈的动量交换和紊动掺混,为了模拟气液两相混合运动,采用Mixture 两相流混合模型。在考虑射流的湍流运动时,采用k SST ω-湍流模型。

由于射流流场具有很好的轴对称特性,为了节省计算资源,采用如图4所示二维结构网格进行流场区域的剖分,其中(a)为全流场域网格,(b)为喷嘴附近网格。

(a) 全流场域网格

(a) Computing grid of the whole flow field

(b) 喷嘴附近网格

(b) Computing grid around nozzle

图4 计算网格 Fig.4 Computing grid

计算区域的边界设置如图5。AB 为中心轴线,设置为轴对称边界条件;喷嘴进口AH 设置为压力入口条件;外边界IM 、MK 和KB 设置为压力出口条件;HGFEJI 设置为无滑移壁面边界条件。

图5 计算边界示意图

Fig.5 Schematic diagram of computing boundary

采用本文的计算模型对文献[12]中半锥角为30度的圆柱形喷嘴的内外流场进行计算流体力学(Computational Fluid Dynamics, CFD )模拟,得到了射流沿轴线的速度分布。表1给出了其与文献结果的对比,可见结果

吻合得很好,说明本文的流场仿真模型精度较好,计算结果可信。

表1 圆柱形喷嘴射流轴线速度验证

Table1 Validation of axis velocity of high pressure

water jet with cylindric nozzle

轴向位置

(mm) 40 50 75 125 200

文献结果

(m/s) 281.3 277.2 271.2 268.5 260.1

本文结果

(m/s)

282.5 279.3 273.5 270.2 264.3

2.2 代理模型构建及验证

在进行喷嘴几何参数的优化设计时,需要反复获取射流的流场特性,鉴于两相流场计算的耗时性,为了节省计算资源,引入Kriging 代理模型来替代真实的CFD 分析模型。本文构建代理模型的基本流程为:首先采用均匀采样的方式选取10k (k 为设计变量的个数)个初始样本点,并采用CFD 方法获取样本点上的流场特性,然后基于样本点上结果构建初始代理模型。一般来说此时代理模型的精度较差,并不能满足优化设计的要求。为了减少CFD 分析的次数,提高设计效率,作者采用之前已经成功运用的改进EI 加点方法[17]进行加点迭代,每一步迭代时,同时加入EI 值最大的点和Kriging 模型预测方差最大的点,不断修正代理模型的精度。

采用逐一交叉验证方法[18]检验每次迭代后的代理模型的精度。经过8次左右的加点迭代,标准交叉验证残差全部在[]3,3-之

间,且代理模型的最大误差不超过10%,这样的模型精度完全可以替代CFD 分析进行优化设计研究。 2.3 优化算法

改进的非劣分类遗传算法(Nondominated Sorting Genetic Algorithm, NSGA-II )由于适应性强、计算效率高,得到了广泛的应用,也经常被用来作为很多优化算法比较的基准。本文采用NSGA-II 进行单目标优化,可以获得较为合理的优化解。

在进行多目标优化设计时,采用计算效率更高的基于分解的多目标进化算法(MultiObjective Evolutionary Algorithms based on Decomposition, MOEA/D )进行优化设计。该算法的基本思想[19]是将多目标优化问题采用一定的方法分解成若干单目标子问题,并对它们同时进行求解。在优化每一个子问题时只需要用到与其相邻的子问题的信息,这样MOEA/D 每代的计算复杂

度都比经典进化算法(如NSGA-II )的计算复杂度小,计算效率也更高[19,20]。

3 喷嘴形式对射流特性的影响

本节采用CFD 方法研究图2所示的三种喷嘴形式对射流特性的影响,为下节锥角的优化设计奠定基础。假设喷嘴的基本几何参数相同:D =5mm 、d =1mm 、l 3=3mm 。以三种半锥角条件下的喷嘴为研究对象,具体的几何参数见表2。喷嘴入口的压力均为40MPa ,外界环境为一个大气压。

表2 不同半锥角条件下的喷嘴几何参数 Table2 Configuration parameters of nozzle with

different semi-cone angle

1l (mm) 2l (mm) ()δ

Shape1 7 18 6.34 Shape2 15 10 11.31 Shape3

23

2

45

图6给出了不同半锥角条件下,三种喷嘴形式产生的射流中心轴线速度及距喷嘴出口0.3m 截面上(即图3中x =0.3m )速度的径向分布。可以看出射流中心轴线速度在喷嘴内靠近出口附近急剧增大,喷嘴出口处的最大速度与理论计算速度[12]相符。由于粘性的作用,随着射流与周围空气的相互掺混,轴线速度逐渐减小,且在离开喷嘴一定距离后存在一个小的突降,这个距离即为初始段长度。三种情况下轴向距离为0.3m 处射流速度的径向分布较为类似,各种情况下最大的区别在于截面上中心轴线处速度的不同。

Shape1和Shape2的射流特性较为相似,它们的半锥角较小,在小锥角情况下,直线型喷嘴的射流初始段最长、中心轴线速度和0.3m 处射流速度最大,因而其产生的射流性能最优;凸型喷嘴射流初始段最短、中心轴线速度和0.3m 处射流速度最小,射流性能最差;凹型喷嘴产生的射流性能介于二者之间,且与直线型喷嘴较为接近。当半锥角为45度时,凸型喷嘴射流的性能仍然最差,其中心轴线速度较小锥角时甚至更小;凹型喷嘴的产生的射流性能最佳,其中心轴线速度较小锥角时直线型喷嘴产生的射流中心速度甚至更大;直线型喷嘴的射流性能略差于凹型喷嘴的射流性能。从图中还可以发现,随着锥角的增大,喷嘴内部流动损失增大,直线型和凸型喷嘴的射流性能略微变差,但在大锥角情况下,凹型喷嘴使得射流向中心轴线集中的效果更加明显,因而其产

生的射流性能反而变好。总之在小锥角条件下适宜采用直线型喷嘴,大锥角条件下适宜采用凹型喷嘴。直线型喷嘴总体性能较优且易于加工,凹型喷嘴次之,凸型喷嘴性能最差。

Shape1

轴向位置

水射流轴线速度

(a) 外形1射流中心轴线速度 (a) Central axis velocity of shape1

Shape1

径向位置

高压水射流速度

(b) x =0.3m 截面上外形1射流速度沿径向分布

(b) Velocity distribution along radius direction of

shape1 when x =0.3m

Shape2

轴向位置

水射流轴线速度

(c) 外形2射流中心轴线速度 (c) Central axis velocity of shape2

Shape2

径向位置

高压水射流速度

(d) x =0.3m 截面上外形2射流速度沿径向分布 (d) Velocity distribution along radius direction of

shape2 when x =0.3m

Shape3

轴向位置

水射流轴线速度

(e) 外形3射流中心轴线速度 (e) Central axis velocity of shape3

Shape3

径向位置

高压水射流速度

(f) x =0.3m 截面上外形3射流速度沿径向分布 (f) Velocity distribution along radius direction of

shape3 when x =0.3m

图6 三种喷嘴形式下射流中心轴线速度及x =0.3m

处速度的径向分布

Fig.6 Central axis velocity and velocity distribution along radius direction when x =0.3m of high pressure

water jet with three different nozzle

4 圆柱形喷嘴锥角优化设计

4.1 优化问题

以上节分析的直线型喷嘴为研究对象。半锥角δ为唯一的设计变量,其变化范围为

4.574,90????。半锥角取最小值时,对应于

图1中10l =时的情况;当半锥角取最大值时,对应于20l =的情况。初始段长度L 对高压水射流清洗和切割作业都十分关键,另外在进行固体发动机推进剂的清洗和切割时,要求射流流量Q 尽可能小,以便于废液的处理,因而L 和Q 作为本文设计的目标。由于初始段长度定义为喷嘴出口至势流核末端距离,因而L 可以从射流中心轴向流速分布中获取,实际操作时,在轴线上射流流速与出口中心流速之差小于1m/s 的区域都为初始段。另外为了便于比较,取表2中的Shape1(直线型喷嘴)为基准外形。 4.2 单目标优化

分别以L 和Q 为目标进行单目标优化设计,得到的设计结果如表3所示。可见当

半锥角为15.44度时,初始段长度最大,较基准外形时增大14.71%,但此时射流流量也略微增大;当半锥角为89.88度时,射流流量最小,较基准外形时减小27.56%,但此时初始段长度却剧减76.22%。可见两个优化目标存在一定的冲突,很难找到合适的设计变量使得两个目标同时达到最优,因而需要进行多目标优化。

表3 单目标优化设计结果

Table3 Single objective optimization results

以L 最大的设计结果 以Q 最小的设计结果 优化值 与基准外形差别 优化值 与基准外形差别 L (mm) 35.38 14.71% 7.336 -76.22% Q (kg/s) 0.214 0.66% 0.154 -27.56%

()δ

15.44

89.88

4.3 多目标优化

为了兼顾射流的整体性能,采用MOEA/D 算法进行两目标优化设计,得到的设计结果如图7所示。图中黑色圆点为优化前沿,是优化结果在目标空间的映射。前沿上两个端点对应的解即为单目标优化结果。设计者可以根据具体的设计需求选择合适的优化解。

另外从设计结果来看,前沿对应的设计结果(半锥角)处于15.4,89.8????区间上,且半锥角越小对应于初始段长度L 越大、射流流量Q 也越大,半锥角越大则L 越小、但Q 越小。

图7 多目标优化结果

Fig.7 Multi-objective optimization results

5 结论

本文首先分析了高压水射流的流场结构特性,为喷嘴型面的影响分析和设计奠定基础。然后通过对典型半锥角情况下直线型、凹型和凸型喷嘴内外流场的一体化求解,分析三种构型喷嘴对射流性能的影响。最后以直线型喷嘴为对象,以半锥角为目标进行了单目标和多目标优化设计。通过研究

得到以下结论:

(1) 小锥角情况下,直线型喷嘴产生的射流性能最佳,大锥角情况下,凹型喷嘴最合适。直线型喷嘴总体性能较优且易于加工,凹型喷嘴次之,凸型喷嘴性能最差。

(2) 以直线型喷嘴为设计对象,得到了以射流初始段长度和流量为目标的单目标优化设计结果,两个单项目标分别提高14.71%和27.56%。得到了多目标优化设计前沿,优化得到的半锥角处于15.4,89.8????区间上。

(3) 本文用于流场分析的两相流CFD 模型具有较好的精度,可以满足优化设计的需求。基于代理模型和进化算法的全局优化方法在进行喷嘴的优化设计时是有效的。

参考文献

[1] 陈亮. 高压水射流扇形喷嘴内外流场仿真分析

[D]. 兰州: 兰州理工大学, 2007.

CHEN Liang. The simulation of high-pressure water jet nozzles of internal and external flow field [D]. Lanzhou: Lanzhou University of Technology, 2007.

[2] 杨林, 唐川林, 张凤华. 高压水射流技术的发

展及应用 [J]. 洗净技术, 2004, 2(1): 9-14.

YANG Lin, TANG Chuanlin, ZHANG Fenghua. Development and application of high pressure water jet [J]. Cleaning Technology, 2004, 2(1): 9-14. (in Chinese)

[3] 承文, 柳玉杰. 水射流技术在火箭发动机研制

生产中的应用 [J]. 化学清洗, 1999, 15(5): 39-43.

CHENG Wen, LIU Yujie. Application of water jet technology on research and production of rocket engine [J]. Chemical Cleaning, 1999, 15(5): 39-43. (in Chinese)

[4] 刘庭成, 范晓红, 刘焱. 高压水射流清洗机喷

嘴的结构与参数 [J]. 清洗世界, 2010, 26(9): 32-37.

LIU Tingcheng, FAN Xiaohong, LIU Yan. Structure and parameters of high pressure water-jet cleaner nozzles [J]. Cleaning World, 2010, 26(9): 32-37. (in Chinese)

[5] 刘庭成. 高压水射流流动过程中能量损失的分

析 [J]. 清洗世界, 2004, 20(5): 9-11.

LIU Tingcheng. Analysis on the energy loss in the flowing process of high pressure water jet [J]. Cleaning World, 2004, 20(5): 9-11. (in Chinese)

[6] 王洪伦, 龚烈航, 姚笛. 高压水切割喷嘴的研

究 [J]. 机床与液压, 2005, 4: 42-43.

WANG Honglun, GONG Liehang, YAO Di. Investigation of cutting nozzle in high pressure water jet [J]. Machine Tools and Hydraulic, 2005, 4: 42-43. (in Chinese)

[7] 蒋大勇. 高压水射流切割HTPB 推进剂的实验

分析 [J]. 解放军理工大学学报, 2013, 14(4): 430-435.

JIANG Dayong. Chipping performance of HTPB propellant by high-pressure water jet [J]. Journal of PLA University of Science and Technology, 2013, 14(4): 430-435. (in Chinese) [8] 喻峰, 祝爽, 李璐, 等. 新型高压水除磷喷嘴

流场仿真与试验研究 [J]. 机械设计与制造, 2014, 1: 91-96.

YU Feng, ZHU Shuang, LI Lu, et al. The flow-field simulation and experimental research of the new-type high-pressure water jet nozzle in descaling [J]. Machinery Design and Manufacture, 2014, 1: 91-96. (in Chinese) [9] 易松林, 汪志明, 孙怡红, 等. 径向钻井高压

水射流喷嘴内外流场分析 [J]. 石油机械, 2013, 41(3): 15-20.

YI Songlin, WANG Mingzhi, SUN Yihong, et al. Analysis of the internal and external flow fields of high pressure water jet nozzle in radial drilling [J]. China Petroleum Machinary, 2013, 41(3): 15-20. (in Chinese)

[10] 王东, 吴雨川, 罗维平, 等. 高压水射流切割

流场的数值模拟研究 [J]. 武汉科技学院学报, 2005, 18(3): 15-18.

WANG Dong, WU Yuchuan, LUO Weiping, et al. Study of flow field on cutting with high pressure water jet [J]. Journal OF Wuhan University of Science and Engineering, 2005, 18(3): 15-18. (in Chinese)

[11] 于洪, 陆庭侃. 高压水射流切割喷嘴的结构设

计和参数优化数值模拟研究 [J]. 机床与液压, 2009, 37(11): 90-92.

YU Hong, LU Tingkan. Numerical simulation study on structure design and parameters optimization of high pressure water jet cutting nozzle [J]. Machine Tools and Hydraulic, 2009, 37(11): 90-92. (in Chinese)

[12] 周文会. 高压水射流喷嘴内外部流场的数值模

拟研究 [D]. 兰州: 兰州理工大学, 2008.

ZHOU Wenhui. Numerical simulation research on the high pressure water jet nozzle in inside and outside efflux flow field [D]. Lanzhou: Lanzhou University of Technology, 2008. [13] 邵忠良. 纯高压水射流除锈喷嘴的数值模拟及

优化试验研究 [J]. 机床与液压, 2015, 43(13): 78-81.

SHAO Zhongliang. Numerical simulation and optimization experiment research of

high-pressure water jet descaling nozzle [J].

人,博士,讲师,E-mail:mldy0612@https://www.doczj.com/doc/8015000917.html, Machine Tools and Hydraulic, 2015, 43(13):

78-81. (in Chinese)

[14] 朱左明, 高鑫, 王煊军, 等. 固体火箭发动机

水射流清理工艺的多目标优化[J]. 含能材料,

2014, 22(5): 624-629.

ZHU Zuoming, GAO Xin, WANG Xuanjun, et

al. Multi-objective optimization for waterjet

cleaning process of solid rocket motor [J].

Chinese Journal of Energetic Materials, 2014,

22(5): 624-629. (in Chinese)

[15] 刘沛清. 自由紊动射流理论[M]. 北京: 北京

航空航天大学出版社, 2008.

LIU Peiqing. Free turbulent jet theory [M].

Beijing: Beijing University of Aeronautics and

Astronautics Press, 2008. (in Chinese)

[16] 董志勇.射流力学[M]. 北京: 科学出版社,

2005.

DONG Zhiyong. Jet dynamics [M]. Beijing:

Science Press, 2005. (in Chinese)

[17] 马洋, 杨涛, 张青斌. 高超声速滑翔式升力体

外形设计与优化[J]. 国防科技大学学报, 2014,

36(2): 34-40.

MA Yang, YANG Tao, ZHANG Qingbin.

Configuration optimization design of

hypersonic gliding lifting body [J]. Journal of

National University of Defense Technology,

2014, 36(2): 34-40. (in Chinese)

[18] Donald R J, Matthias S, William J W. Efficient

global optimization of expensive black-box

functions [J]. Journal of Global Optimization,

1998, 13: 455-492.

[19] ZHANG Q, LI H. MOEA/D: a multiobjective

evolutionary algorithm based on decomposition

[J]. IEEE Transactions on Evolutionary

Computation, 2007, 11(6): 712-31.

[20] 马洋. 基于代理模型和MOEA/D的飞行器气

动外形优化设计研究[D]. 长沙: 国防科学技

术大学, 2015.

MA Yang. Research on the Aerodynamic Shape

Optimization of Vehicle Based on Surrogate

Model and MOEA/D [D]. Changsha: National

University of Defence Technology, 2015.

收稿日期:2015-11-20

基金项目:国家自然科学基金青年科学基金项

目(E031303)

第二炮兵工程大学科研基金青年

项目(2015QNJJ034)

作者简介:韩启龙(1979-),男,甘肃宁县

人,硕士,副教授,E-mail:longfeng.061106@https://www.doczj.com/doc/8015000917.html,

马洋(通讯作者),男,湖南澧县

水射流研究的现状与发展 “水滴石穿”的实质是微小的冲量对时间的积分。高压水射流加工技术正是利用相 同的原理,把动量加大,缩短时间,达到断石、断铁、切割的目的。人们在很早的时间 就开始利用很高压力的水进行材料的加工和切割。1870年前后,美国在加利福尼亚的金 矿中用增压后的水流开采矿石,俄国人也曾用水采煤。在上世纪60年代,密苏里大学 林业系的诺曼·弗朗兹教授发明了高压水射流的切割实验装置。该装置的核心是一个单 缸增压器,压力可以达到344.7MPa(s000opsi),用这样的高压水可以来切割木材。这 一装置引起包括著名的依格所尔公司在内的许多压力设备制造商和研究单位的兴趣。1971年第一台商用水切割试验机在杰克逊的阿尔顿纸品公司投入应用,用于切割层压纸管,其厚度达到12.7mln(0.sin),并且可以在纸管上切出各种形状。高压水切割技术的 真正的商品化应用是上世纪80年代初洛克韦尔飞机公司用水切割机来切割BI轰炸机的 钦合金零件,可以节约成本50%。目前许多国外的公司用高压水切割各种材料,甚至用 于军舰制造。 高压水除用于切割之外,还可用于除锈、清洗,以及建筑与道路施工等方面,涉及 到造船、航空、汽车、机械制造、轻工、城建等许多行业。 1987年洛克希德航空系统公司开发了四轴水切割机器人,用于石墨增强树脂、钦合 金板材以及薄壁大口径管材的切割。依格所尔公司的水切割系统与ASES的机器人组合 成汽车工业机器人,在瑞典得到应用,切割汽车车头的衬里、门板和地毯。在军工上, 美国人应用高压水切割军舰用异型橡胶零件,以及潜艇外贴降噪橡胶层。 高压水射流技术在国内的应用开始于上世纪80年代,并随着国际上水射流理论的 成熟和成功的商业化,国内对这项技术的认识也不断地加深,很多的专家学者〔52],对此开展了大量的研究和探讨,把国内的高压水射流切割技术不断推进。新型射流的应用和 研究得到很快的发展,在落煤、破岩、船舶除锈、喷射钻井、机场除胶和除漆等得到极 为迅速的推广。 2高压水射流切割工艺的特点及应用 高压水射流切割技术之所以能够迅速地在实践中得到应用和关注,是与其具备鲜明 的技术特点,能够满足日益增长社会生产的需求分不开的。 水射流加工是一种现代的有别于传统的加工方式。有两种类型:纯水射流(,厄terjet) 和磨料水射流(Abrasive研/aterjet)。水射流从切割纸板开始,到今天能广泛地应用于各种软硬材料,包括纸、食物、玻璃纤维、绝缘材料、塑料和复合材料。在WJ的切割过 程中,切割是超声速的冲蚀过程。WJ与AWJ的主要区别在于提高切割能力的一种磨料 介质。 在高科技日益发展的社会中,只有创新才会发展。高压水射流切割技术开拓了一个 大连理工大学硕卜学位论文 新的特种加工领域,可以轻松应对那些新奇的因为热影响和机械性能约束而不能切割的 材料。AWJ磨料水射流可以广泛地应用于材料的加工,如:钦金属、钢、铜、铝、石材、 玻璃和其他复合材料。AWJ还可以弥补其他加工方法的不足。使用AWJ预开孔可以提 高EDM(放电加工)的性能,其可以扩展EDM和激光加工对某些惰性和非传导材料的 加工能力。由于AWJ的反冲力较小,因此对易碎脆性材料的AWJ加工不必担心变形和 破碎。 高压水射流既不同于传统加工的铣、刨、磨、削,也有别于一般的剪切和冲裁。它 属于高能切割。高压水射流切割就是把高压水射流的动能作为切割能,对材料进行冲蚀

**矿高压水力割缝作业的推广应用 **煤矿 ** 我公司防突工作向来是制约我矿生产的一大难题,煤层注水、压裂、瓦斯消融剂、水利冲孔均在我矿施行过,但是我们公司的防突工作一直跟不上生产进度,为了加快我矿消突工作的进行,特与重庆大学联合在我矿11011轨道及胶带底板巷进行水力割缝试验,同时为了便于将高压水力割缝技术在我公司推广,特制定出该高压水力割缝作业流程,以供施工人员学习。 一、高压水力割缝技术原理 高压水力割缝技术是一种具有压力脉冲特性、自激空化特性和切割破碎煤岩特性的新型射流形式,能以高度聚能的射流束在煤岩上产生冲蚀、空化来实现对煤岩的切割破碎。利用高压水力割缝在低透气性煤体中钻深孔、切缝能够增大煤层瓦斯涌出自由面,促使煤体大范围快速卸压,提高煤层透气性。同时高压水力割缝的压力脉动冲击在钻孔、煤缝隙周围煤体中产生交变应力,促使煤体动力致裂,激发裂隙连通,进一步增强煤层透气性及瓦斯解析;且高压水力割缝空化效应产生的瞬时高压和空化声振,进一步强化吸附瓦斯解析。 二、高压水力割缝主要设备 (一)、高压水力割缝系统主要设备、器材构成: 高压乳化液泵、钻机(初定为ZYW-1200钻机)、高压脉冲水射流专用密封钻杆、脚踏开关、钻割一体化钻头(重庆大学提供)、25高压管、密封圈、耐震压力表等。 (二)、高压水力割缝系统装备连接示意图如下:

1-水箱;2-乳化泵;3.高压水管;4-脚踏开关;5-高压密封输水器; 6-钻机;7-高压钻杆;8-钻割一体化钻头 三、高压水力割缝操作规范 高压水力割缝技术在实施中规范操作主要包括三个阶段:设备准备与连接阶段、检查阶段、实施阶段。 (一)、设备准备与连接阶段 1、井下供水系统准备;此部分准备主要包括水在施工过程中连续供给、水流量能否满足高压水压力达到所需要压力要求,保证供水系统与施工系统连接的完好性。 ⑴钻机、泵箱、连接管线等运到施工地点后,安装完毕、支撑牢固,连接好管线,乳化液泵设在主井底及东区瓦斯泵站,开泵人员必须会调整乳化液泵输出压力。 ⑵泵箱供水应采用1趟不少于∮50mm管路供水,并随时注意观察供水情况,防止出现泵箱内水量不足。 ⑶采用专用高压水力割缝专用钻头、切割头、水辫、φ25高压截止阀。 2、排水系统准备;由于高压水要从孔内排出,起到冲刷排渣作用,为了防治水对井下施工环境造成影响,施工前必须做好排水系统

目前,高压清洗机在我国各个工业领域已经逐渐得到推广应用,而且呈逐步扩大趋势。其重要部件高压喷嘴是高压清洗机应用中获得高能量利用率的关键因素之一,对高压水射流的清洗质量有明显的影响。经过实验,如果喷嘴的质量差或者耐磨性不够,将引起高压水射流质量恶化,最终导致设备大部分功率浪费掉。 首先,喷嘴是流体射流的发生元件,它的功能不但是把高压泵或增压器提供的静压转化为水的动压,而且应保证水射流具有优良的流动特性与动力特性。其次,喷嘴又是清洗除垢的执行元件,其传输功率会影响清洗效果,因此喷嘴在高压清洗机整体中的作用至关重要。 一、连续水射流清洗喷嘴的种类及结构介绍: 1、按内孔横截面形状可分为:圆锥收敛形、圆锥圆柱形和流线型喷嘴等; 2、按出水射流形状可分为:圆柱型、扇形、锥形、雾化型等。 其中,圆锥圆柱形喷嘴由于其流量系数大,是目前最常用的高压喷嘴,结构图如下: 圆锥收敛形喷嘴 圆锥收敛形喷嘴

。 特点:射流聚集性差,适用于中、低压水射流,制作材料一般采用合金钢。圆锥带圆柱形喷嘴 特点:射流聚集性较好,适用于中、低压水射流,制作材料一般采用合金钢。收敛扩散形喷嘴

特点:产生有效的空化作业,适用于中、低压淹没水射流,制作材料一般采用合金钢。 喇叭口形喷嘴 特点:射流穿透力强,适用于高压和超高压水射流,制作材料为宝石。 流线形喷嘴 ;

特点:射流聚集性好,阻力小,设计、加工难度大,制作材料一般采用合金钢。 二、喷嘴流量、压力、喷孔孔径的关系: 高压清洗机当喷射压力与喷嘴孔径设定后,喷射流量可按照如下公式计算: 公式(1) 喷枪喷嘴取,柔性喷杆取。 通过公式(1)可看出,当喷嘴直径确定后,只有压力达到一定值时,流量才达到泵的排量,其关系曲线如下图:

高压水射流技术概述 高压水射流是近几十年来得以迅速发展的一项新技术,作为清洗、切割、破碎工具,水射流具有其独特的优越性。近年来,随着大型化、智能化、专用化的高压水射流装备的迅速发展,该技术已渗透到众多应用领域:从一般机械零件、建筑物的清洗到以管道、管束、容器为主的工业清洗,从机场跑道除胶到船舶除锈,从金属、非金属板材切割到曲面仿形切割,从水力采煤到开采岩石,从喷射注浆到破碎路面,从无刀手术到水幕电影、降尘、喷泉……,林林总总。 高压水射流足以水为工作介质,通过增压设备和特定形状的喷嘴产生高速射流束,具有极高的能级密度。一些新型射流如脉冲射流、空化射流和磨料射流的相继出现,大大提高了其切割、剥离、破碎能力,更进一步拓宽了水射流技术的应用范围,可用于清洗、清理、切割、注水钻孔、喷雾、破碎、研磨等作业,具有清洁、无热效应、能量集中、易于控制、效率高、成本低、操作安全方便等特点,广泛应用在轻工、机械、建筑、采矿、石油、化工、核能、军工、航天、航空、汽车、铁道、船舶、海洋、冶金、市政工程以及医学等部门。特别适宜于自然环境恶劣、工作危险等场合作业,能大大减轻劳动强度、改善劳动环境、降低和防止危险事故的发生。 高压水射流与激光束、电子束和等离子束统称为高能束加工技术,其中高压水射流足唯一的冷切割加工技术。高压水射流不仅可以切割各类金属、非金属、塑性或脆性硬材料,而且工艺简单,工件材料的物理、机械性能不会破坏。在各种新材料与复合材料相继涌现的当今时代,高压水射流的冷切割性能是无与伦比的。 一、高压水射流 所谓高压水射流,是将普通自来水通过高压泵加压到数百乃至数千大气压力,然后通过特殊的喷嘴(孔径只有1-2毫米),以极高的速度(200-500米/秒)喷出的一股能量高度集中的水流。这一股一股的小水流如同小子弹一样具有巨大的打击能量,它能够进行钢板切割、铸件清砂、金属除锈,更能除去管子内壁的盐、碱、垢及各种堵塞物。利用这股具有巨大能量的水流进行清洗即为高压水射流清洗。 二、高压水射流主要优势: 成本低、质量好、速度快、无环境污染、无金属腐蚀、应用面广。 三、清洗范围: 各类例管式热交换器、双效吸收式溴化锂制冷机、立及卧式冷凝器、空气预热器、复水器、除尘器、蒸发器、反应釜、锅炉、罐体、容器、加热装置;各类上下水管道、工业用水管道、输油管道及两相流输送管道、排污管道、排渣管道、煤气管道、烟道、雨水管道、大型楼房、建筑物及设备内外表面的附着物等。 四、清洗内容: (一)各类规格的上下水管道、工业用水管道、工矿企业及居民区排污管道、排渣管、雨水管、煤气管道、烟道、输油管道及两相流输送管道的堵塞物;

高压水射流清洗作业安全管理规范 编写说明 一、编写过程 本规范的编写由项目组王泽华指导并审定,编写小组张钧执笔,川庆钻探游贤贵参与,项目组侯永平、茹阿鹏参与讨论。杜邦公司专家林宏铭老师提供技术支持。 本规范编制前,编写小组进行了有关高压水射流清洗作业资料的调查。根据调查的情况,高压水射流技术目前广泛应用于各个行业,主要应用于切割、清洗、疏通等,但是清洗应用的范围更广。有关清洗作业的安全管理规范国家只有一部机械部的标准,即JB8526-1997《高压水射流清洗作业安全规范》。作为清洗作业,在中国石油下游炼化企业应用较多,主要是用作换热器清洗、油品储罐清洗以及容器清洗等,上游企业应用不是太多。由于清洗作业采用高压水射流,易对人身造成伤害,而中国石油目前也没有这方面的管理规范,因此,编制中国石油有关高压水射流清洗作业安全管理规范十分必要。 本规范的编制时间为2009年4月13日到4月19日。经过3次小组讨论和2次大组讨论,于4月19日通过项目组最后一次审查,形成目前的送审稿。 二、内容框架 本规范分为7大部分,具体如下: 1. 范围和应用领域 2. 参考资料 3. 术语和定义 4. 职责 5. 管理要求 6. 管理系统 附录

三、主要内容 本规范对目的、适用范围、应用领域做出了明确描述,并对水射流、喷枪、刚性喷杆作业、柔性喷杆作业等给予了定义。 本规范对高压水射流清洗作业安全管理进行了详细规定,包括作业的人员安全、资质、培训、作业前的准备、作业中的安全要求以及设备维护等管理内容。 四、本规范的编制思路及方法 (1)本规范的格式参照于类似《移动式起重机吊装作业安全管理规范》等设备安全管理规范的格式。内容参考于JB8526-1997《高压水射流清洗作业安全规范》和杜邦公司《高压水清洗安全管理标准》等内容,原则是将行标的内容同杜邦标准的内容融合在一起,本规范的基础是行标,关键技术要求如果杜邦公司严于行标,就采用杜邦公司的要求。因此,本规范从整体上没有脱离行标的内涵,部分内容甚至严于行标。 (2)原本规范的名称为《高压水清洗作业安全管理规范》,经编写小组查阅多方资料,目前在国内有关高压水清洗的权威管理标准只有一份,就是JB8526-1997《高压水射流清洗作业安全规范》,高压水射流的定义准确、科学,内容要求详尽、全面,涵盖了高压水射流清洗作业的各个方面。因此编写小组决定将本规范改为《高压水射流清洗作业安全管理规范》, (3)规范的基本要求部分,反映的是清洗作业中的基本要点,包括在易燃易爆等特殊作业环境中的要求等。 (4)在清洗作业的人员安全部分,强调的是作业人员的着装防护,内容涵盖了行标和杜邦公司的要求,个别防护设备的名称做了修改。在培训的内容部分,大部分引用了杜邦公司的要求,也符合我们现场的实际需要。 (5)作业前的准备和作业中的要求是规范的核心内容,作业前准备强调了作业安全检查清单,以及对高压软管、喷枪和控制开关的检查,安全检查清单融合了行标和杜邦公司的内容,对高压软管的检查内容引入了杜邦公司的要求,如杜邦公司要求?高压软管下垂不得超过3m?,在本规范中改为?高压软管下垂超过3m,则应将高压软管支撑并固定?,对安全检查清单,杜邦林宏铭老师

目录 摘要 (2) 1. 前言 (2) 2. 水射流技术的发展 (2) 2.1 水射流切割的起源 (2) 2.2 我国的水射流切割技术发展状况 (3) 3. 水射流切割技术的原理 (4) 4. 水射流切割技术特点 (5) 4.1 水射流切割的优势 (5) 4.2 水射流切割的缺陷 (5) 5. 水射流技术在生产生活中的应用 (6) 5.1 切割方面 (6) 5.2 工业清洗 (6) 5.3 食品保鲜 (7) 6. 水射流切割技术的前景 (7) 参考文献 (7)

水射流切割技术及其应用 西南大学工程技术学院,重庆 400716 摘要 水射流切割用途广泛且易于操作,现已成为世界上发展最快的机床加工技术之一。通过使用超高压水进行切割能带来更高的效率和生产力,它只需要少数的辅助操作就可以完成切割,无需加热区域,没有热变形或者其他切削方法导致的机械变形,还能够加工狭窄的缺口。关键词:水射流切割;超高压水;应用 1.前言 水在人们的概念里往往是“柔”和“软”的代表,但是水的确又拥有无与伦比的力量,“水滴石穿”就体现了在我们眼中秉性柔弱的水本身潜在的威力。现代人依靠科技,将水刚毅的一面发掘出来,使它可以在采煤、钻井和切割等各种工作中发挥自身的威力,无论是坚硬的地下岩石还是合金,当水流达到一定压力和频率的时候,这些可以被切割、破碎。作为一项独立而完整的加工技术,水射流切割技术的产生是最近几十年的事。水射流技术诞生以来,应用日益广泛,目前已经在煤炭、石油、冶金、化工、机械、水利等部门应用,主要用来对物料进行切割、破碎和清洗。 2.水射流技术的发展 2.1水射流切割的起源 十九世纪七十年代左右,人们开始将高压水用于生产中,比如用于开采金矿、

射流曝气器 射流曝气器是向曝气池内曝气的废水装置,是废水活性污泥法生物处理系统曝气装置的一种类型。由水泵将泥、水混合液打入射流曝气器喷嘴,并高速喷出,在射流曝气器内,氧转移过程的实现是在这个射流曝气器喷嘴周围使压缩空气(或空气直接吸入)与泥水混合液混合并在吼管中强烈搅动,气泡被粉碎成雾状,继而在扩散管中由于速头变成压头,微细气泡进一步被压缩,氧即迅速转移到混合液,从而强化了氧的转移过程,氧转移效率可提高到30-35%以上。思源水业工程射流曝气器。 结构参数: 1、喷嘴形状。喷嘴形状有多种,如圆薄壁孔板形、流线形、圆锥形收缩及多孔喷嘴等。其中以流线形喷嘴效率最好,但因其加工困难,所以不如圆锥形喷嘴使用范围广泛。圆薄壁孔板形喷嘴的射流紧密段较短,射流具有较高的破裂率,所以其喉嘴距较短。由于喷嘴口径的尺寸对射流器的影响很敏感,因此要考虑防锈问题,一般喷嘴的材料常用不锈钢、铜或者其它材料进行镀铬处理。 2、喷嘴收缩角(对圆锥形收缩喷嘴而言)或喷嘴直径。由于射流器的工作介质为污水或污水与活性污泥的混合物,从防止喷口堵塞方面来考虑,喷口直径不宜太小,但从射流器在整个曝气池中曝气与气液的均匀性以及在操作运转的灵活性等方面考虑,喷口直径也不宜过大。一般直径为25mm左右为宜。 3、吸气室。它是喷嘴和喉管共同的固定基础,进气管与之相连。吸气室一般为圆筒状,气体截面积为喷嘴出口面积的6~10倍。根据吸入流体与工作液体的流动方向可把吸气管设计成与工作液体平行或斜交(垂直)两种。一般认为吸入气体的进入方向和工作水的进入方向之夹角以40~60°为好,夹角线与喷嘴管轴线交点宜在喷嘴之前,这样可防止进气直径冲击入射水。 4、喉管进口段。它把吸气室与喉管连接起来。为了减少被吸入气体的能量损失,一般采用收缩圆锥形或光滑曲线形,其收缩角在13~120°之间。当喉管喷嘴面积比m(m指喉管截面与喷口截面之比)小时,收缩角取小值;喉管喷嘴面积比m大时,收缩角取大值。也有人认为收缩角宜在30~60°之间。 5、喉嘴距,即喷嘴出口断面到喉管入口断面之间的距离。这段距离对射流器充氧效果来说是不利的,故要求做得越短越好。它一般在(0.5~2)d喷嘴的范围内。当喉管较短时,适当增大喉嘴距,可以防止射流穿透喉管而不起混合作用。 6、喉管长径比(L/D)及喉管喷嘴面积比(m)。用射流器来曝气,喉管是一个关键部件。由于引射介质为空气,按照曝气充氧的要求,一方面希望气泡被“切割”越小越好,这就要求工作介质与引射介质之间要进行剧烈的紊动混合作用。喉管的适当长度及大小(一般用喉管截面与喷口截面之比m来表示),对加强氧的转移作用以及为充分发挥活性污泥的生物学特性具有重要作用。另一方面也希望能抽吸更多的气体,以满足废水生物处理的供氧要求,前者要求混合管的直径偏小为佳,而后者要求偏大为好,两者之间的要求看似矛盾,但从氧的转移及动力消耗这两方面来考虑,两者之间又存在着一个最佳值,因为自吸充氧,混合管直径要求不宜过大,否则高速射流在混合管部分不起紊动混合作用,而同时混合管的长度也不宜过小,否则射流会直接穿透混合管而不起混合、掺混作用。喉管的长度不但影响其本身的工作,而且影响在它后面的扩散管的工作:喉管越长,其中的摩擦损失越大,出口处速度分布越均匀,扩散管中的损失就越小:喉管越短,其中的摩擦损失越小,它的出口处速度越不均匀,它后面的扩散管中的损失就越大;为了减少摩擦损失和扩散损失,这样就存在一

本科毕业设计(论文)通过答辩 摘要: 高压水射流技术是近三十年来发展起来的一项新技术,在采矿、冶金、石油、建筑、化工、市政建设及医学领域得到广泛应用并取得可喜的成果。从原理上讲,它与世隔绝我国煤矿中使用已久的水力采煤技术基本相同,都是把具有一定压力的水通过直径较小的喷嘴形成射流,将这股射流作为工具进行切割、破碎和清洗物料。所不同的只是高压水射流的水压更高、喷嘴直径更细而已。水力采煤中使用的水压通常为5~15MP,水枪出口直径为15~30mm;而高水射的水压一般在30MP以上,有的高达数百兆帕,喷嘴直径则在2mm以下,最小的可达0.1mm。因此高压水射流可以在很小的区域内集中极大的能量,例如100MP的高压水射流的能量束密度可以与激光束相匹敌。 本毕业设计题目是水射流采煤机切割装置设计。主要阐述了高压水射流技术在采煤机上的应用之背景,优缺点和所需要解决的问题等方面的内容。 高压水射流和采煤机联合进行破煤是一门新技术,需要解决的问题还很多。本设计主要是关于喷嘴在滚筒上的布置,水路控制系统和高压旋转密封等方面作初步的尝试。设计了一种用高压水射流控制水路,水射流辅助截齿破煤的滚筒结构。 关键词:水射流;截齿;喷嘴;滚筒

1 水射流采煤综述 1.1高压水射流概述 煤炭作为我国一次能源的主体,它的持续、稳定和协调发展,无疑具有重大意义。采掘机械的技术水平则是发展煤炭工业中的关键环节。加强采掘机械的科学技术研究工作是煤炭工业增产、节约能源消耗、保障工人安全、高效率等方面的发展的重要技术手段。 高压水射流技术是近几十年来逐渐发展起来的一门新兴技术。它的应用发展日趋成熟和广泛。在这种形式下,人们试途将高压水射流技术应用于矿山机械中,特别是采掘机械中,已经取得初步成果。这必将推动煤炭工业的进一步发展。 高压水射流的基本原理是将具有一定的压力水通过直径较小的喷嘴形成的射流,并将这股射流作为工具进行破碎、切割和清洗等工作。一般水压在30MP以上,而喷嘴的直径仅在2mm以下。这样形成的水射流具有极高的能量,从而具有很强的打击力。高压水射流系统一般有如下几部分组成:压力源、喷嘴及其控制装置和连接它们的高压管以及其它。其附示意图如下: 图1-1

简述水射流加工技术发展与应用 摘要:本文旨在介绍水射流加工技术的形成、发展史。明确水射流加工工艺的主要流程,了解其发展趋势。 关键词:冷加工高压水射流切割磨料 一、水射流加工技术发展史 人们认识水射流应该说还是从水的冲刷作用开始的。大雨能把田地冲出一道水沟,能剥落山岩,甚至能造成泥石流。河道出口久而久之便冲积成了三角洲。水对大自然的鬼斧神工表现在3个方面:使材料破裂、流动、去除。 水射流的应用起源于采矿业。早期利用水射流冲洗矿石中的泥土,蓄水运送并筛选矿石和直接周水射流冲刷煤层。由冲刷到破碎实际上是水射流的一个质变,前者是低压大流量,后者则是高压小流量。本世纪30年代已开始用水射流采煤。开始是用lOMPa以下的水射流冲采中硬以下煤层,至70年代已发展到用20~30MPa水射流慢速切割煤体,再后来就是高压至lOOMPa、超高压大于200MPa的水射流辅助采煤机、掘进机用于破碎落煤和破岩。 只有提高水射流工作压力才能使其广泛应用于大工业部门,这已成为人们的共识。20世纪70年代,高压水清洗和超高压水切割在同步发展。80年代,高压清洗已日趋完善,普及应用。超高压水射流切割工艺一直是水射流行业研究、追踪的热点。尤其在80年代末、90年代初期这类所谓“水刀”设备已经批量化、商品化,而且以机械于控制切割头为代表的产品已迅速达到了全自动、智能化的高水平。 水射流技术在向高压方向发展的同时,70年代末期国际水射流领域出现了一个引人注目的新动向,即从单一提高水射流压力,的观点开始转向研究如何提高和发挥水射流的潜力这方面来了。这就有了脉冲射流(水炮)、高温射流、磨料射流和摆振射流。这些射流与同等压力下的普通连续射流相比,显然大大提高了作业效率。80年代以来,磨料射流、空化射流、气水射流和旋转射流的进一步发展,将高压水射流技术推向一个新的阶段。水射流领域已经形成了一个以压力、功率为纵坐标、以射流形式为横坐标的技术与产品的甲而型谱。高压水射流技术的应用范围也由单纯的采矿业扩大到石油、化工、轻工、航空、建筑、冶金、市政工程和医学等领域。 高压水射流技术的发展大致可分为4个阶段:60年代处于以低压水射流采矿为主的初朝阶段,同时以静压试验和化工流程为主要目的的高压泵、增压器和高压管件(统称高压设备)的研制取得了许多商品化成果(它们的介质主要不是水),这为高压水射流技术的到来奠定了基础;70年代主要针对采煤机、清洗机开展了水射流工业试验,这时期的主攻方向是提高以水为介质的高压动设备的压力和可靠性,同时开发多种形式的射流,尤其自1972年开始两年一届的英国流体机械研究集团(BHRG)主办的国际承射流技术会议、自1981年开始两年一届的美国水射流技术协会( WJTA)主办的美国水射流技术会议和自1990年开始两年一届的国际水射流协会(ISWJT)和日本水射流协会(JSWJT)主办的亚太国际水射流技术会议等,极

水煤浆应用技术综述 杨再成、欧伟宝、钱国俊、李东涛、姚丽、龙巧云、王中红 杭州华电华源环境工程有限公司能源研究所 1、前言 众所周知,我国化石能源结构十分不合理,从已探明的储量中,煤炭占92.94%,石油占5.35%,天然气占1.71%,其构成特点是富煤、贫油、少气。由于燃烧油不足,每年需从国外进口大量原油、重油,而且比重越来越大。仅2004年就进口原油1亿多吨,重油2000 多万吨,而当年我国的石油产量仅1.75亿吨。不仅占用国家大量宝贵外汇,同时进口的高含硫油产生的废气严重污染了环境,更严重的是给国家能源安全性造成危险。 上世纪八十年代起,国家经委就有一个压油办,意在压缩燃料用油的消耗。水煤浆作为一种代油燃料从它立项研究开始,一直得到国家有关部门的支持。煤炭部一直致力于推动水煤浆的研究和工业方面应用。江泽民等国家领导人也曾亲临水煤浆锅炉现场视察,并指出“对水煤浆的重要性,要提到战略高度来认识”。水煤浆技术开发和产业被明确列入国家重点鼓励发展的技术和产业。作为代油燃料多次被国家有关文件肯定。今年6月,全国人大办公厅就“发展新型替代能源——水煤浆的建议”下达给国家发改委重点办理。即将由财政部、国税总局、国家环保总局、国家电网公司出台的有关政策必将给水煤浆产业的发展带来新的机遇。 2、水煤浆工业应用的几个里程碑 第一座按水煤浆燃料设计的锅炉应是北京东城区的北京印染厂由杭州锅炉厂和中科院合作生产的20t/h蒸汽锅炉。但对水煤浆工业应用影响最大却是下面几个项目,其在水煤浆工业应用史上具有里程碑意义。 (1)山东白洋河电厂油炉改烧水煤浆项目: 从1990年立项到1998年国家鉴定历经8年,为四角切向燃烧水煤浆成功应用于220t/h高压电站锅炉立下了第一座丰碑。 (2)北京燕山石化三电站新建220t/h高压锅炉:

高压水射流切割技术 摘要:高压水射流切割是一种非传统的冷切割方法,具有传统切割方式难以比拟的优点。本文回顾了其原理和发展历史,介绍了其在工业、航天和医学等方面的应用。对水压、流速、射流直径、直径扩散率以及磨料等切割参数对高压水射流切割的加工质量的影响进行了讨论,并对国外新的研究方法和结果进行了介绍,为优化工艺、改善加工质量提供借鉴。 关键词:水射流,切割,磨料,高压 1、基本原理 最初人们是从自然界“水滴石穿”这一现象认识到水潜在的威力,并逐渐加以应用。20世纪60年代末,美国密苏里大学林学教授Franz博士发现高压水射流可以被用来切割木材,这种方法对材料的切割面几乎没有损害,并且切割速度相对较高。 水射流切割(Water Jet Cuting,WJC)又称液体喷射加工(Liquid Jet Machining,LJM),是利用高压高速水流对工件的冲击作用来去除材料的,有时简称水切割,或俗称水刀。采用水或带有添加剂的水,以500到900米每秒的高速冲击工件进行加工或切割。水经水泵后通过增压器增压,储液蓄能器使脉动的液流平稳。水从孔径为0.1到0.5mm的人造蓝宝石喷嘴喷出,直接压射在工件加工部位上。加工深度取决于液压喷射的速度、压力以及压射距离。被水流冲刷下来的“切屑”随着流液排出,入口处束流的功率密度可达106 W/mm2。 高压水射流破岩及切割技术是近年来发展起来的一项新型切割破碎技术。我国一般将驱动压力分别高于35MPa和140MPa的射流称为高压和超高压射流。随着工业整体技术水平的提高以及超硬材料切割的需要,国外水射流技术的研究和应用逐渐向着超高压射流技术发展。 2、水射流的技术特点 2.1、切割品质优异 水射流是一种冷加工方式,“水刀”不磨损且半径很小,能加工具有锐边轮廓的小圆弧。加工本身无热量产生且加工力小,加工表面不会出现热影响区,自然切口处材料的组织结构不会发生变化,也几乎不存在热和机械的应力与应变,切割缝隙(纯水切割之切口约为0.1mm至1.1mm,砂水混流切割的切口约为 0.8mm

水射流切削加工原理及其应用 ——先进制造技术概论学习报告 姓名:王升勇班级:10机制一班学号:105302129 摘要:水射流虽是很细的喷流,但是,单位面积上的加工能量却是极大的,在水射流中加入相应的磨料,形成水喷砂流,则喷砂切削碎岩的实用性就更强了。 关键词:高压水射流磨料 加工原理:利用高压水射流技术加工各种金属和非金属材料的基本原理,冲击切削工件。工艺特点:可以加工很薄很软的金属和非金属材料,不需要或易于二次加工,安全、环保,成本低、速度快、效率高,可实现任意曲线的切割加工,方便灵活、用途广泛。水切割是目前适用性最强的切割工艺方法。 概述: 一、技术及其比较 1、超高压水射流技术 利用超高压技术可以把普通的自来水加压到250-400Mpa压力,然后再通过内孔直径约0.15-0.35mm的宝石喷嘴喷射形成速度约为800-1000m/s的高速射流,俗称其为水箭,该水箭具有很高的能量,可用来切割软基性材料。如果再在水箭中加入适量的磨料则几乎可以用来切割所有的软硬材料。调整水射流的压力和流量,可以用其清洗各种物体,如除胶、除漆、除锈等,我们还可以利用超高压技术进行高压灭菌、食品保鲜等许多对人类有益的工作。超高压水切割的特点 可以对任何材料进行任意曲线的一次性切割加工(除水切割外其它切割方法都会受到材料品种的限制);切割时不产生热量和有害物质,材料无热效应(冷态切割),切割后不需要或易于二次加工,安全、环保,成本低、速度快、效率高,可实现任意曲线的切割加工,方便灵活、用途广泛。水切割是目前适用性最强的切割工艺方法。 2、水切割与激光切割比较 激光切割设备的投资较大,目前大多用于薄钢板、部分非金属材料的切割,切割速度较快,精度较高,但激光切割时在切缝处会引起弧痕并引起热效应;另外对有些材料激光切割不理想,如铝、铜等有色金属、合金,尤其是对较厚金属板材的切割,切割表面不理想,甚至无法切割。目前人们对大功率激光发生器的研究,就是力图解决厚钢板的切割,但设备投资、维护保养和运行消耗等成本也很可观。水切割投资小,运行成本低,切割材料范围广,效率高,操作维修方便。 3‘水切割与等离子切割比较 等离子切割有明显的热效应,精度低,切割表面不容易再进行二次加工。水切割属于冷态切割,无热变形,切割面质量好,无须二次加工,如需要也很容易进行二次加工。 4、水切割与线切割比较 对金属的加工,线切割有更高的精度,但速度很慢,有时需要用其它方法另外穿孔、穿丝才能进行切割,而且切割尺寸受到很大局限,水切割可以对任何材料打孔、切割,切割速度快,加工尺寸灵活。 5、水切割与其它切割方法比较 对一些金属零件可采取冲剪工艺方法,效率高、速度快,但需要特定的模具和刀具,水切割与该切割方法相比柔性好,可随时进行任意形状工件的切割加工,尤其在材料厚、硬度高等情况下,冲剪工艺将很难或无法实现,而用水切割方法则较为理想;火焰切割也是金属领域常用的切割工艺,切割的厚度范围非常大,但与水切割相比其热效应明显、切割表面质量和

2018年度提名国家科技进步奖 项目公示容 一、项目名称 高压水射流关键技术、成套装备研发及其工程应用 二、提位意见 该项目立足于工业领域中众多高危险、高难度的水力破碎、钢质表面除层和特种材料切割工程需求,在国首次建立定量化射流模型和装备评价体系,突破了超高压旋转水射流技术难题,研发了系列超高压发生设备并开发了工程化成套装备,实现了特定工程目标的新工艺,项目成果成功应用于高压泵、喷嘴、水切割破碎设备、高压清洗机等产品设计制造单位,以及国家石油储备基地、中国石油、国际机场、天津市政、船舶重工等工程应用单位。项目成果促进了我国超高压水射流领域的技术进步。成果形成的新技术装备体系完整,在破碎、除层和切割三类工程领域适应围广泛,取得了突出的经济效益与社会效益。 项目材料填写规,容真实,经公示无异议。对照国家科学技术进步奖授奖条件,提名该项目为国家科学技术进步奖二等奖。 三、项目简介 许多高危险、高难度的工程长期依赖落后工艺,如人工在油罐清除油泥、高空船舶除锈、钢构件化学和喷砂除

层、航空航天特种材料成型等,频发恶性安全事故,环境污染严重,危害人身健康,效率极度低下。水射流技术以其集束打击、湿式清洁、冷态作业和适应性强等特点可以成为上述难题的新工艺。 而上世纪90年代我国乃至国际上水射流技术还限于初期阶段,由于缺失超高压水射流技术体系和喷嘴、旋转体、往复密封、阀组等关键技术,国高压泵在70MPa、110kW以,射流部件限于手持喷枪,应用停留在简单的清洗作业。 本项目自2004年始,针对工业清洗、除层(除磷、除锈、破碎)和水切割三大类工程需求,以100~420MPa超高压大流量水射流技术为核心,集泵、阀、密封、液压、真空、自动化等多学科为一体,开发了大流量高难度工业清洗、超高压表面除层和超高压智能化水切割等功能的多种成套装备,在石化、冶金、机场、船舶、铝业、路桥和材料成型等领域广泛应用,安全、环保、高效。在此基础上创建了以技术专著、产品标准、发明专利等形式的高压水射流技术体系。项目填补国空白,达到国际先进水平,某些指标国际领先。项目作为通用技术,淘汰大批落后工艺,打破国外垄断,使我国的水射流技术、产品和产业从无到有,到大规模生产。主要创新点如下: 1、建立量化射流模型和装备技术与标准体系。揭示射流现象和机理,建立射流压力、磨料量、喷嘴直径、材料

水射流加工 (大连交通大学机械工程学院辽宁大连116028) 摘要 本文介绍了水射流加工的发展、原理、系统组成及在各个方面的应用前景。 关键词:水射流加工;切割;磨料;喷嘴。 1.,高压、超高压水射流的发展 水射流技术始于19世纪中叶,最初用于冲蚀土壤和开采金矿。早在1830年俄罗斯人就采用了大直径水射流冲开未固结的砂砾石金矿、冲洗淘金,1852-1884年这种技术在美 国加利福尼亚金矿得到了应用和发展。当时压力很低,仅几至十几个大气压。20世纪初,水射流技术开始用于开采其他金矿和用于水力采煤。 50年代,人们从水力采煤和高速飞机的雨蚀现象中认识到,提高射流压力和速度能 够冲蚀较坚硬物料,并显著提高落煤效果,从而开始了较高压设备的研制和较高压射流的试验。60年代,随着较高压力柱塞泵和增压器的问世,开始研究射流动力学特征和喷嘴 结构。60年代末,美国国家科学基金资助了一项庞大的研究计划,诣在寻求一种高效 的切割破岩方法,研究人员提出并实验了25种新方法,如电火花、电子束、激光、火焰、等离子体、高压水射流等,最后专家一致公认最可行有效的是高压水射流破岩方法,后 来也只有这种方法得到了实际应用。进入70年代,各国开始大力研究高压水射流技术, 使该技术进入了迅速发展的新阶段。这期间,研究的重点是水射流破岩机理、脉冲射 流特性及水射流在切割、破岩、清洗上的应用,开始出现了水力辅助机械破岩、空化射流、磨料射流、间断射流等新型射流技术。进入80年代以来,随着激光测速、高速摄影、流 体显形、数值模拟等先进测试和研究手段的进步,高压水射流技术研究和应用得到更立为垂发展。磨料射流、空化射流、脉冲射流水力辅助机械破岩技术和基础理论、切割机理、 影响因素研究和分析进一步深入,并出现了气水射流、液态金属射流、液态气体(空气、 氮气、二氧化碳)射流、冰粒射流、超高压射流等特种射流,其应用范围也由当初的采矿、破岩、钻孔、清洗、除垢发展到金属和超硬材料切割、表面处理、研磨等,应用领域涉及煤炭、石油、冶金、化工、船舶、航空、建筑、电力、纺织、交通、市政医学等几十个工业部门及核废料、海洋等危险恶劣工作环境,自动化程度和切割精度有了显著提高。 二、水射流切割基本原理 水射流切割原理.可简单概括为:通过转能装置(泵或增压器),将发动机〔电机或内燃机)的机械能转变成水的压力能;再通过喷嘴小孔,喷出高速射流,将压力势能转换成动能;当高速水射流冲击被切材料时,动能又重新变成作用于材料表面的压力能。如果压力超过材料的破坏强度(门限压力),即可切断材料。 使水获得高压的装置.主要有两种形式:压力小于7OMPa ,可直接用多级离心泵或柱塞泵;70MPa 以上.多用增压器或动压式水炮 为了不致功率过高,流量较小常为认0.5~25L/min ;喷嘴直径常为0.1 一0 . 6mm ,目前多用人造宝石、碳化钨、陶瓷等耐磨材料制作;射流速度可达500 --l000m / s 的超音速。 由于工作介质(水)与周围介质(空气)之间,在射流发生时,进行剧烈的动量交换和紊动扩散,使得常用的非淹没连续自由射流,变成气液两相混合介质射流,机理复杂。除涉及经典流体力学外,更多地涉及到高速气液两相流、激波、水介质雾化、气液混合介质声速、

高压水射流切割技术 研究

高压水射流切割技术研究 刘玉坤 天津大学机械学院机械制造及其自动化专业2013级硕士生 摘要:水射流切割,又称水刀切割,是一种利用高压水流切割的机器。在电脑的控制下能任意雕琢工件, 而且受材料质地影响小。因为其成本低,易操作,良品率又高,水切割正成为工业切割技术方面的主流切 割方式。 关键词:水刀切割高压工艺参数 0前言 水刀是一种利用高压水射流进行切割材料的设备。利用超高压技术可以把普通的水加压到250~400MPa,然后再通过内径约0.15~0.25 mm的宝石喷嘴形成速度为800~1 000 m/s的高速射流,从而切割软基性材料。如果在水射流中加入适量的磨料,则几乎可以用来切割所有的软硬材料。除切割功能外,通过调整压力和流量,水射流还可以用于清洗各种物体,如除胶、除漆、除锈等。水刀切割不使用有毒气体或液体,不会产生有毒的物质或蒸气,表面不留任何机械变形,具有冷切割、清洁、精度高和材料损耗低等优点,在航空航天、汽车制造、金属加工、电子工程等领域中有着广泛的应用[1]。现在水刀被认为是世界上功能最多样、增长速度最快的一种加工技术,与其他技术如铣床、激光、EDM、等离子和刨床等相辅相成。 高压水射流切割的分类: 以加沙的情况来分:分为无沙切割和加沙切割。 以设备来分:分为大型水切割和小型水切割。 以压力来分:分为高压型和低压型,一般以100 MPa为界限。100 MPa以上为高压型,100 MPa以下为低压型。而200 MPa以上为超高压型。 以技术原理来分:分为前混式和后混式。 高压水射流切割的特点: 1)数控成型各种复杂图案; 2)属冷切割、不产生热变形; 3)无污染、不产生有毒气体及粉尘; 4)可加工高硬度或比较柔软的材料; 5)是一些复合材料,易碎瓷材料复杂加工的唯一手段; 6)切口光滑、无熔渣,无需二次加工; 7)可一次完成钻孔、切割、成型工作; 8)生产成本低; 9)自动化程度高; 10)24 小时连续工作。

水射流加工 姓名: 王劲雄 专业: 08级机械设计制造及其自动化1班 摘要 水射流加工技术是近三十年来迅速发展起来的一门新技术。水射流切割工作原理是首先通过转能装置(泵或增压器),将发动机(电机或内燃机)的机械能转变成低速水的高压能;接着通过喷嘴小孔喷出高速射流,将压力能转换成高速水射流的动能;最后当高速水射流冲击加工工件时,动能又重新变成作用于材料表面的压力能,当该压力能超过材料的断裂强度时材料就被切割。水射流切割有以下一些优点:切割中无粉尘与烟雾污染;不会产生热变型;不需刃磨刀具,不需调整更换刀具;容易实现自动化;可加工热切削无法加工的材料,且不受材料厚度的限制;切缝小,切割质量好,成本低等。由于水射流切割技术有如上所述的优点,所以受到工程技术界广泛重视。在工业中推广应用,它与激光束、电子束和等离子切割,合称现代工业切割的四大高新技术。水射流除用于切割之外,还可用于除锈、清洗等方面,涉及到医学、国防、机械、城建等许多领域。本文重点讨论水射流加工的设备组成及应用方向,发展趋势,以及对水射流相关工艺参数的分析讨论等。 关键词 水射流加工 优点点 加工应用 工艺参数 第一章 工作原理及其基本机构 1.1工作原理 水喷射加工的基本原理是利用液体增压原理, 通过特定的装置 (增压器或高压泵) , 将动力源 (电动机)的机械能转换成压力能, 具有巨大压力能的水再通过小孔喷嘴将压力能转变成动能, 从而形成高速射流, 喷射到工件表面, 达到去除材料的加工目的。 如图1.1所示, 贮存在水箱中的水经过滤器 1 处理后, 由水泵抽出送至由液压机构驱动的增压器增压, 水压增高。然后高压水通过蓄能器, 使脉动水流平滑化。高压水与磨料在混合腔内混合后, 由具有精细小孔的喷嘴 (一般由蓝宝石制成) 喷射到由工作台固定的工件表面上, 射流速度可达300-900m/s (约为音速的1-3 倍) , 可产生如头发丝细的射流, 从而对工件进行切割、 打孔等。水喷射加工系统主要由增压、 供水、 增压恒压、 喷嘴管路、 数控工作台、 集水和水循环处理等系统构成。如果是磨料射流加工装置, 则还有磨料与水的混合系统。其中增压恒压系统包括增压器和蓄能器两部分, 增压器获得高压是利用大活塞与水活塞面积之差来实现的。增压器的工作原理图见图1.2。小大油出水/AAP P (P —压力;A—活塞面积) , 增压比即大活塞与小活塞面积之比, 通常为 (10-25):1,因此增压器输出高压水压力可达100-750MPa。集水器的作用主要是回收喷射水和磨料, 通过水循环处理系统处理后, 供水箱重复利用。一般在集水器内放入金属球, 从工件背面喷出的水射流, 经金属球的旋转对其产生缓冲作用, 从而使水射流的能量快速消减。

水射流技术综述 摘要:近年来水射流技术作为一项新技术得到迅速发展,采用增压泵将水加压,形成高速射流,完成材料的清洗、切割、破碎等操作。相比传统方式,水射流技术具有加工精度高、工件无热变形、材料损耗少、环境友好等加工优势,具有广阔的发展前景。本文介绍了水射流技术的工作原理、优缺点、应用以及发展趋势。 关键词:水射流技术;清洗;切割;应用 Abstract:Water Jet technology is a new technology that developed rapidly in recent years which using the booster pump to pressurized water into a state of high speed jet to realize cleaning,cutting,crushing and so on. Compared with traditional manufacture method,water jet technology has many advantages such as high machining accuracy,without thermal deformation,saving materials,environmentally friendly and so on. Water jet technology has a broad development prospects. This paper introduces its working theory,advantages and problems,applications and its development tendency. Key words:Water jet technology;Cleaning;Cutting;Application 1.水射流技术的工作原理 水射流是将液态水通过升压装置加到高压状态再从直径很小的喷嘴(0.05~0.25mm)中喷射出来形成的高速射流束(约1000m/s)。可通过调节设备压力、靶距、喷嘴大小等参数实现工件的切割、清洗、表面处理等[1]。 图1所示为水射流的基本原理。其中最靠近喷嘴的区域是等速流区,射流由表面向轴心扩散。在距喷嘴一定距离内形成了一锥形的等速流区。该区内射流流速与喷嘴出口时速度相等。等速流区的射流对于材料的切割效果最好。也就是说需要切割材料时,靶距最好不应超出等速流区的范围。 后面较长的一段射流为射流基本段,此段内射流的轴向流速和动压力逐渐减少。同时,周围空气的卷吸作用使其分为靠近轴线的水滴区和外部的水雾区。此段一般用作工件的清洗、除锈、修整加工、表面抛光及去毛刺[2]。 基本段之后即为射流的消散段。此时,射流和周围空气已基本混合,射流轴向流速与动压力相对较小。射流已经变成水滴和空气混合物或雾化物。消散段对材料的破坏能力已经降到最低,一般用作环境的降尘除尘。 2.水射流加工的优缺点 水射流技术相比其它传统加工方法有着非常多的优点:加工温度低;加工质