酒杯型铁塔构造设计尺寸计算

北京道亨公司许英德 1391021502

1、身腿部展开尺寸计算

此节不仅适用于酒杯塔,对于任何其他类似的铁塔身腿部尺寸计算均适用。

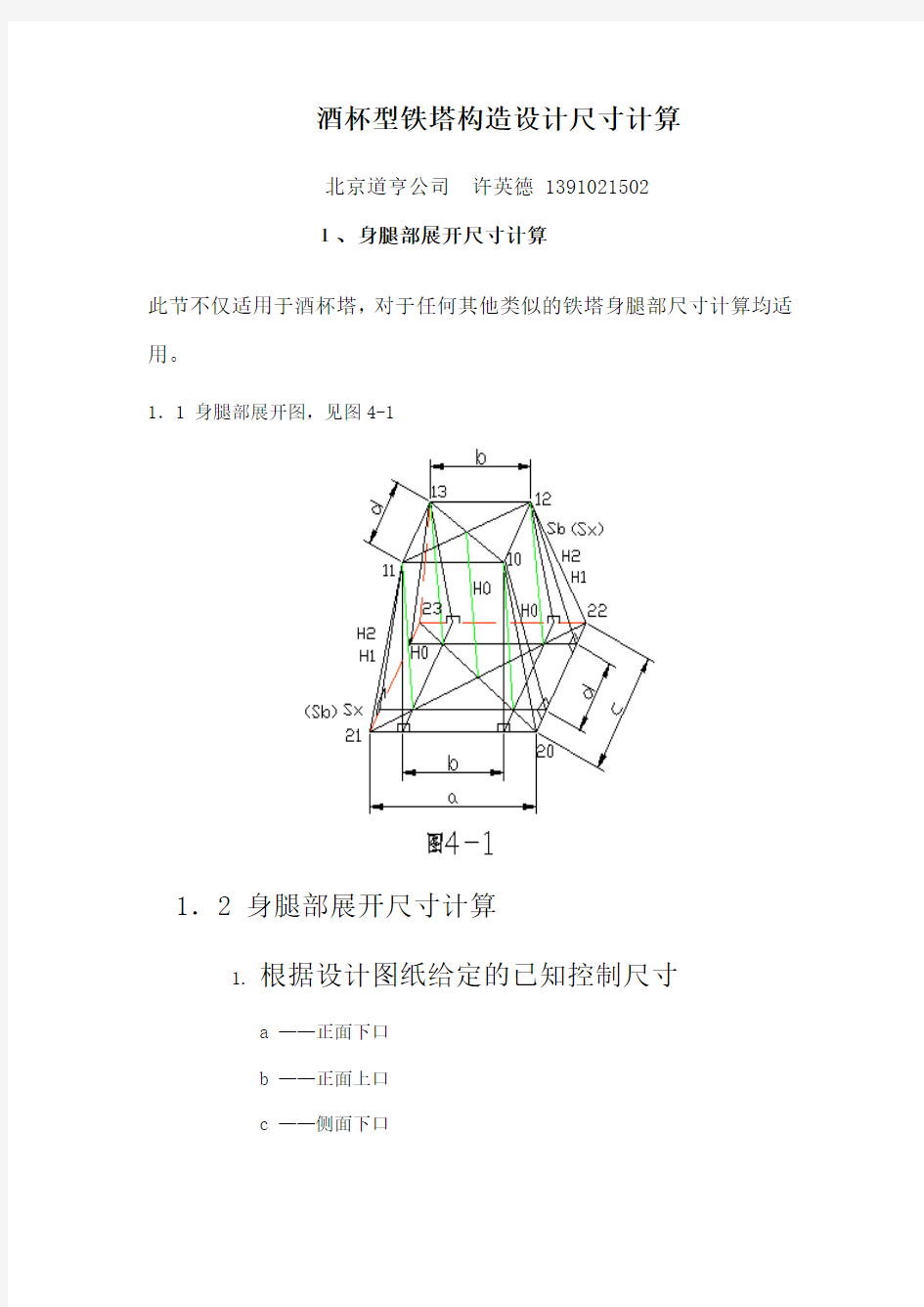

1.1 身腿部展开图,见图4-1

1.2 身腿部展开尺寸计算

1.根据设计图纸给定的已知控制尺寸

a ——正面下口

b ——正面上口

c ——侧面下口

d ——侧面上口

H0——垂直中心高

2.按下面公式计算出正面塔面高H 1,侧面塔面高H2,主材展开实际

长Sb或Sx,如果是正方形断面,则a=c,b=d,Sb=Sx,H1=H2.

Sb--正侧面不同时的实长

S X--正侧面相同时的实长

根据Sx,a,b 就可以获得正方形断面的四个相同的展开面。正面(10-11-21-20),右侧面(10-12-22-20),左侧面(11-13-23-21),后面(12-13-23-22)。如果是矩形断面就可以根据Sb,a ,b,c,d获得前后相同,左右相同的展开面。

2、身腿部几何尺寸计算

此节不仅适用天酒杯塔,对于其他类似铁塔的身腿尺寸计算均适用。

2.1身腿部几何尺寸图,见图4-2。

2.2 身腿部几何尺寸计算

当将塔的身腿某一段按每一节的方法计算展开以后,我们就可以在已展开的等腰梯形面上进行各杆件的几何尺寸计算。

一,计算的已知条件是:

a---下口

b---上口

s---腰长,实长(二次坡长)

H1—塔面高(一次坡长)

二,需要计算的各杆件的几何尺寸可由下列式算出

3、同坡度塔身,腿接口尺寸计算

此节不公适用于酒杯塔,对其它类似的塔也适用。

3.1同坡度塔身,腿,接口尺寸见图4-3

3.2同坡度塔身,腿,接口尺寸计算了

对于同坡度的高塔身和多接腿的接口尺寸心须在几何尺寸计算之前进行校核,以防止因接口尺寸有误面影响整体坡度出现不一致。

同坡度接口尺寸计算可以用H0(垂高),也可以有H1,H2(一次高),当然有时也可以用S1,S2(二次高)。但是,在进塔身,塔腿的断面尺寸计算时,必须用一次高计算出来的坡度系数进行翻面计算断面杆件几何尺寸才算是正确合理的,其他算法的坡度系数都是近似的。不宜采用。

已知a,b,H1,H2计算C接口用式:C=b-(a-b)

或已知a,b,S1,S2,计算C接口用式:

C=b-(a-b)

已知a,c,H1,H2计算b接口用式

b=c+(a-c)

或已知a,c,S1,S2计算b中口用式:

b=c+(a-c)

已知b,c,H1,H2计算a下口用式:a=b+(b-c)

式已知b,c,S1,S2计算a下口用式:a=b+(b-c)

作为翻断面使用的准确的坡度系数K按下式计算

4、铁塔锥顶高斜杆及其力臂的尺寸计算

此节铁塔锥顶高,斜杆及其力臂的尺寸计算适用于任何塔型。

4.1 铁塔锥顶高,斜杆及其力臂的尺寸计算

1、已知条件:

a——大口

H1——一次坡

S1——二次坡

1.需计算的尺寸由下列式进行计算

n相当于C。

5、任意斜杆的尺寸计算

适用于铁塔中任意三角形杆件长度的尺寸计算。

5.1 任意斜杆图见图4-5。

5.2任意斜杆尺寸计算

这种斜杆一般先计算出a角然后确定出C1及S1数值,应用余弦定理进行计算。

将C1、S1、a代入下式第一式便可计算出L值。

或者将上式变形成代入下式第二式中一次计算出L值。第三、第四两式很少使用。

6、羊角式塔头几何尺寸计算。

如把图形倒置就适用于串心铁塔身腿尺寸计算

6.1 羊角塔头几何图见图4-6。

6.2 羊角塔头几何尺寸计算

这种塔头正面和侧面都各是一个坡度,展开后才能进行尺寸计算。本例先的是双回路羊角式塔头双地线支架部分。就其图形倒转过来也可以当作串心塔腿、或塔身计算。

一、计算的依据条件是:

a——外大口

b——小口

a0——内大口

s——外边实长(二次坡)

F——内、外大口差值

H—塔面高

二几何尺寸计算

1、内对角线尺寸

2、补助虚线尺寸3、分段实长尺寸

4、分段实长尺寸

5、斜交分段

6、斜交公段

7、交叉点水平杆8、虚交点长(内)9、虚交点长(外)

10.虚角

L1、L2、dx都可以应用a角和余弦定理计算出来。

7、酒杯塔曲臂正、侧面的展开计算

7.1 酒杯塔曲臂正侧面面的展开图见图4-7。

7.2 酒杯塔曲臂正侧面面的展开计算

1、已知条件:H0、b、c、c0、ΔH、a、H0、H0为H1的垂高

2、展开尺寸计算

(侧上虚口)

(侧下虚口)

8、酒杯型串心塔头水平X值的计算

8.1 酒杯型串心塔头图见图(4-8)。

8.2 酒杯型串心塔头水平X值的计算

1.已知条件:a、b、H、a1、a2、F,

2.精确地计算X值的方程式如下:

9、铁塔身部串心水平X值的计算9.1 铁塔身部串心图见图4-9。

9.2 铁塔身部串心水平 X值计算

身部串心值可以先累计算然后按比例分配。式(4-65)中的A、B、C值可以用式(4-55)(4-56)两式计算。式(4-64)中的 a2,a1可以用式(4-58)、(4-59)计算。但绝不可用式(4-54)和(4-60)式计算。

10、酒杯型塔头上下曲臂内侧面翻面水平切口计

算

10.1下内侧面下口定位计算

1、下曲臂下内侧面下口翻面水平切口图见4-10

2、下内侧面下口定位计算

N与M为皮碰皮取口,即下内侧面的下口取口位置B,需从外方侧面上取B-B的皮口。

N1为水平切口位置A。

此式用于确定外方侧的下口位置。

10.2 下内侧面上口定位计算

1、酒杯型塔头下曲臂下内侧面上口翻面水平切口图见图4-11。2、酒杯型塔头下曲臂下内侧面上口定位计算

10.3 下曲臂下内侧面翻面交皮上口定位计算

1、下曲臂下内侧面翻面交皮上口定位计算

10.4 上曲臂上内侧面翻面水平下口定位计算

1、酒杯型铁塔上曲臂上内侧面翻面水平下口定位图见图4-132、酒杯型铁塔上曲臂上内侧面翻面水平下口定位计算

10.5 上曲臂上内侧面翻面交皮上、下、口定位计算

1、酒杯型铁塔上曲臂上内侧面翻面交皮上,下口定位图见图4-14。

2、酒杯型铁塔上曲臂上内侧面翻面交皮上、下口定位计算(一)上口定位计算

(二)下口定位计算:是皮碰皮从外方侧取口的方法。

11、酒杯型塔横担几倾听尺寸计算11.1 平行斜交叉杆件尺寸计算

1、酒杯型塔横担平行斜交叉杆件图见图4-15。

2、酒杯型塔横担平行斜交叉杆件尺寸计算

11.2平秆斜交叉杆件尺寸计算

上式也适用于图4-16中 X、Y值的计算。

填料吸收塔设计任务书 一、设计题目 填料吸收塔设计 二、设计任务及操作条件 1、原料气处理量:5000m3/h。 2、原料气组成:98%空气+%的氨气。 3、操作温度:20℃。 4、氢氟酸回收率:98%。 5、操作压强:常压。 6、吸收剂:清水。 7、填料选择:拉西环。 三、设计内容 1.设计方案的确定及流程说明。 2.填料吸收塔的塔径,填料层的高度,填料层的压降的计算。 3.填料吸收塔的附属机构及辅助设备的选型与设计计算。 4.吸收塔的工艺流程图。 5.填料吸收塔的工艺条件图。

目录 第一章设计方案的简介 (4) 第一节塔设备的选型 (4) 第二节填料吸收塔方案的确定 (6) 第三节吸收剂的选择 (6) 第四节操作温度与压力的确定 (7) 第二章填料的类型与选择 (7) 第一节填料的类型 (7) 第二节填料的选择 (9) 第三章填料塔工艺尺寸 (10) 第一节基础物性数据 (10) 第二节物料衡算 (11) 第三节填料塔的工艺尺寸的计算 (12) 第四节填料层压降的计算 (16) 第四章辅助设备的设计与计算 (16) 第一节液体分布器的简要设计 (16) 第二节支承板的选用 (17) 第三节管子、泵及风机的选用 (18) 第五章塔体附件设计 (20) 第一节塔的支座 (20) 第二节其他附件 (20)

第一章设计方案的简介 第一节塔设备的选型 塔设备是化工、石油化工、生物化工制药等生产过程中广泛采用的气液传质设备。根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。 1、板式塔 板式塔为逐级接触式气液传质设备,是最常用的气液传质设备之一。传质机理如下所述:塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。溢流堰的作用是使塔板上保持一定厚度的液层。气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。在塔板上,气液两相密切接触,进行热量和质量的交换。在板式塔中,气液两相逐级接触,两相的组成沿塔高呈阶梯式变化,在正常操作下,液相为连续相,气相为分散相。 一般而论,板式塔的空塔速度较高,因而生产能力较大,塔板效率稳定,操作弹性大,且造价低,检修、清洗方便,故工业上应用较为广泛。 2、填料塔 填料塔是最常用的气液传质设备之一,它广泛应用于蒸馏、吸收、解吸、汽提、萃取、化学交换、洗涤和热交换等过程。几年来,由于填料塔研究工作已日益深入,填料结构的形式不断更新,填料性能也得到了迅速的提高。金属鞍环,改型鲍尔环及波纹填料等大通量、低压力降、高效率填料的开发,使大型填料塔不断地出现,并已推广到大型汽—液系统操作中,尤其是孔板波纹填料,由于具有较好的综合性能,使其不仅在大规模生产中被采用,且由于其在许多方面优于各种塔盘而越来越得到人们的重视,在某些领域中,有取代板式塔的趋势。近年来,在蒸馏和吸收领域中,最突出的变化是新型填料,特别是规整填料在大直径

烟气脱硫工艺主要设备吸收塔设计和选型 (2) 喷淋塔吸收区高度设计(二) 对于喷淋塔,液气比范围在8L/m 3-25 L/m 3之间[5],根据相关文献资料可知液气比选择12.2 L/m 3是最佳的数值。 逆流式吸收塔的烟气速度一般在2.5-5m/s 范围内[5][6],本设计方案选择烟气速度为3.5m/s 。 湿法脱硫反应是在气体、液体、固体三相中进行的,反应条件比较理想,在脱硫效率为90%以上时(本设计反案尾5%),钠硫比(Na/S)一般略微大于1,本次选择的钠硫比(Na/S)为1.02。 (3)喷淋塔吸收区高度的计算 含有二氧化硫的烟气通过喷淋塔将此过程中塔内总的二氧化硫吸收量平均到吸收区高度内的塔内容积中,即为吸收塔的平均容积负荷――平均容积吸收率,以ζ表示。 首先给出定义,喷淋塔内总的二氧化硫吸收量除于吸收容积,得到单位时间单位体积内的二氧化硫吸收量 ζ=h C K V Q η0= (3) 其中 C 为标准状态下进口烟气的质量浓度,kg/m 3 η为给定的二氧化硫吸收率,%;本设计方案为95% h 为吸收塔内吸收区高度,m K 0为常数,其数值取决于烟气流速u(m/s)和操作温度(℃) ; K 0=3600u ×273/(273+t) 按照排放标准,要求脱硫效率至少95%。二氧化硫质量浓度应该低于580mg/m 3 (标状态) ζ的单位换算成kg/( m 2.s),可以写成 ζ=3600× h y u t /*273273*4.22641η+ (7) 在喷淋塔操作温度10050752 C ?+=下、烟气流速为 u=3.5m/s 、脱硫效率η=0.95 前面已经求得原来烟气二氧化硫SO 2质量浓度为 a (mg/3m )且 a=0.650×

第三节 填料塔工艺尺寸的计算 填料塔工艺尺寸的计算包括塔径的计算、填料能高度的计算及分段 3.1 塔径的计算 1. 空塔气速的确定——泛点气速法 对于散装填料,其泛点率的经验值u/u f =0.5~0.85 贝恩(Bain )—霍根(Hougen )关联式 ,即: 2213lg V F L L u a g ρμερ?? ?????? ? ???????=A-K 141V L V L w w ρρ???? ? ??? ?? (3-1) 即:1 124 8 0.23100 1.18363202.59 1.1836lg[ ()1]0.0942 1.759.810.917998.24734.4998.2F u ?????? =- ? ? ??????? 所以:2 F u /9.81(100/0.9173)(1.1836/998.2)= UF=m/s 其中: f u ——泛点气速,m/s; g ——重力加速度,9.81m/s 2 W L =5358.89572㎏/h W V =7056.6kg/h A=0.0942; K=1.75; 取u=0.7 F u =2.78220m/s

0.7631D = = = (3-2) 圆整塔径后 D=0.8m 1. 泛点速率校核:2 6000 3.31740.7850.83600 u = =?? m/s 则 F u u 在允许范围内 2. 根据填料规格校核:D/d=800/50=16根据表3-1符合 3. 液体喷淋密度的校核: (1) 填料塔的液体喷淋密度是指单位时间、单位塔截面上液体的喷淋量。 (2) 最小润湿速率是指在塔的截面上,单位长度的填料周边的最小液体体积流量。对于直径不超过75mm 的散装填料,可取最小润湿速率()3min 0.08m /m h w L ?为。 ()32min min 0.081008/w t U L m m h α==?=? (3-3) 22 5358.8957 10.6858min 0.75998.20.7850.8 L L w U D ρ= ==>=???? (3-4) 经过以上校验,填料塔直径设计为D=800mm 合理。 3.2 填料层高度的计算及分段 *110.049850.75320.03755Y mX ==?= (3-5) *220Y mX == (3-6) 3.2.1 传质单元数的计算

工艺尺寸链计算的基本公式 来源:作者:发布时间:2007-08-03 工艺尺寸链的计算方法有两种:极值法和概率法。目前生产中多采用极值法计算,下面仅介绍极值法计算的基本公式,概率法将在装配尺寸链中介绍。 图 3-82 为尺寸链中各种尺寸和偏差的关系,表 3-18 列出了尺寸链计算中所用的符号。 1 .封闭环基本尺寸 式中 n ——增环数目; m ——组成环数目。 2 .封闭环的中间偏差

式中Δ0——封闭环中间偏差; ——第 i 组成增环的中间偏差 ; ——第 i 组成减环的中间偏差。 中间偏差是指上偏差与下偏差的平均值: 3 .封闭环公差 4 .封闭环极限偏差 上偏差 下偏差 5 .封闭环极限尺寸 最大极限尺寸 A 0max=A 0+ES 0 ( 3-27 )最小极限尺寸 A 0min=A 0+EI 0 ( 3-28 )6 .组成环平均公差 7 .组成环极限偏差 上偏差

下偏差 8 .组成环极限尺寸 最大极限尺寸 A imax=A i+ES I ( 3-32 ) 最小极限尺寸 A imin=A i+EI I ( 3-33 ) 工序尺寸及公差的确定方法及示例 工序尺寸及其公差的确定与加 工余量大小,工序尺寸标注方法及定位基准的选择和变换有密切的关系。下面阐述几种常见情况的工序尺寸及其公差的确定方法。 (一)从同一基准对同一表面多次加工时工序尺寸及公差的确定 属于这种情况的有内外圆柱面和某些平面加工,计算时只需考虑各工序的余量和该种加工方法所能达到的经济精度,其计算顺序是从最后一道工序开始向前推算,计算步骤为: 1 .确定各工序余量和毛坯总余量。 2 .确定各工序尺寸公差及表面粗糙度。 最终工序尺寸公差等于设计公差,表面粗糙度为设计表面粗糙度。其它工序公差和表面粗糙度按此工序加工方法的经济精度和经济粗糙度确定。 3 .求工序基本尺寸。 从零件图的设计尺寸开始,一直往前推算到毛坯尺寸,某工序基本尺寸等于后道工序基本尺寸加上或减去后道工序余量。 4 .标注工序尺寸公差。 最后一道工序按设计尺寸公差标注,其余工序尺寸按“单向入体”原则标注。 例如,某法兰盘零件上有一个孔,孔径为,表面粗糙度值为R a0.8 μ m

一、设计方案的确定 (一) 操作条件的确定 1.1吸收剂的选择 1.2装置流程的确定 1.3填料的类型与选择 1.4操作温度与压力的确定 45℃常压 (二)填料吸收塔的工艺尺寸的计算 2.1基础物性数据 ①液相物性数据 对于低浓度吸收过程,溶液的物性数据可近似取质量分数为30%MEA 的物性数据

7.熔 根据上式计算如下: 混合密度是:1013.865KG/M3 混合粘度0.001288 Pa ·s 暂取CO2在水中的扩散系数 表面张力б=72.6dyn/cm=940896kg/h 3 ②气相物性数据 混合气体的平均摩尔质量为 M vm = y i M i =0.133*44+0.0381*64+0.7162*14+0.00005*96+0.1125*18 =20.347 混合气体的平均密度ρvm = =??=301 314.805 .333.101RT PMvm 101.6*20.347/(8.314*323)=0.769kg/m 3 混合气体粘度近似取空气粘度,手册28℃空气粘度为

μV =1.78×10-5Pa ·s=0.064kg/(m ?h) 查手册得CO2在空气中的扩散系数为 D V =1.8×10-5m 2/s=0.065m 2/h 由文献时CO 2在MEA 中的亨利常数: 在水中亨利系数E=2.6?105kPa 相平衡常数为m=1.25596 .101106.25 =?= P E 溶解度系数为H=)/(1013.218 106.22.9973 45 kPa m kmol E M s ??=??= -ρ 2.2物料衡算 进塔气相摩尔比为Y1=0.133/(1-0.133)= 0.153403 出塔气相摩尔比为Y2= 0.153403×0.05=0.00767 进塔惰性气相流量为V=992.1mol/s=275.58kmol/h 该吸收过程为低浓度吸收,平衡关系为直线,最小液气比按下式 计算,即 2 121min /X m Y Y Y )V L ( --= 对于纯溶剂吸收过程,进塔液组成为X2=0 2 121min /X m Y Y Y )V L ( --==(0.153403-0.00767)/(0.1534/1.78)=1.78 取操作液气比(?)为L/V=1.5L/V=1.5×1.78=2.67 L=2.67×275.58=735.7986kmol/h ∵V(Y1-Y2)=L(X1-X2) ∴X1=0.054581

化工原理课程设计-填料吸收塔的设计

课程设计 题目:填料吸收塔的设计 教学院:化学与材料工程学院 专业:化学工程与工艺(精细化工方向) 学号: 学生姓名: 指导教师: 2012 年 5 月31 日

《化工原理课程设计》任务书 2011~2012 学年第2学期 学生姓名:专业班级:化学工程与工艺(2009) 指导教师:工作部门:化工教研室 一、课程设计题目:填料吸收塔的设计 二、课程设计内容(含技术指标) 1. 工艺条件与数据 煤气中含苯2%(摩尔分数),煤气分子量为19;吸收塔底溶液含苯≥0.15%(质量分数);吸收塔气-液平衡y*=0.125x;解吸塔气-液平衡为y*=3.16x;吸 收回收率≥95%;吸收剂为洗油,分子量260,相对密度0.8;生产能力为每小时 处理含苯煤气2000m3;冷却水进口温度<25℃,出口温度≤50℃。 2. 操作条件 吸收操作条件为:1atm、27℃,解吸操作条件为:1atm、120℃;连续操作;解吸气流为过热水蒸气;经解吸后的液体直接用作吸收剂,正常操作下不再补充 新鲜吸收剂;过程中热效应忽略不计。 3. 设计内容 ①吸收塔、解吸塔填料层的高度计算和设计; ②塔径的计算; ③其他工艺尺寸的计算。 三、进度安排 1.5月14日:分配任务; 2.5月14日-5月20日:查询资料、初步设计; 3.5月21日-5月27日:设计计算,完成报告。 四、基本要求 1. 设计计算书1份:设计说明书是将本设计进行综合介绍和说明。设计说明 书应根据设计指导思想阐明设计特点,列出设计主要技术数据,对有关工艺流程 和设备选型作出技术上和经济上的论证和评价。应按设计程序列出计算公式和计 算结果,对所选用的物性数据和使用的经验公式、图表应注明来历。 设计说明书应附有带控制点的工艺流程图。 设计说明书具体包括以下内容:封面;目录;绪论;工艺流程、设备及操作 条件;塔工艺和设备设计计算;塔机械结构和塔体附件及附属设备选型和计算; 设计结果概览;附录;参考文献等。 2. 图纸1套:包括工艺流程图(3号图纸)。 教研室主任签名: 年月日

关于重整脱戊烷塔顶空冷器结盐腐蚀问题的思考 最近我收到乌石化许真铭总工程师的一份邮件,提到该厂新投产的100万吨/年连续重整装置在操作四个月之后发现脱戊烷塔顶空冷器泄漏,原因是发生结盐腐蚀现象,因而临时进行停工抢修,详情见附件。 这种现象是怎么发生的?我们应当怎么办?我就这个问题,对同类装置的现场情况作了一些调查,有了一些新的认识。 1。设计基本情况 在早期的重整装置设计中,重整生成油的稳定塔(或脱戊烷塔)只考虑了注缓释剂的设施,没有其他措施。上世纪90年代,在有些重整装置的脱戊烷塔内发现有结盐现象,专利商建议在脱戊烷塔进料及塔顶管线上各设置一个注水口,回流罐设分水包,供用户在必要时注水清洗结盐。 在最近几年的新设计中,不少装置在脱戊烷塔的进口设置了脱氯罐,以脱除氯化物,在专利商Axens和UOP新提供的大连福佳和四川的工艺包中就是这样做的。 2。目前现场实际情况 过去脱戊烷塔结盐腐蚀情况并不严重,但最近一段时间,这问题显得比较普遍,很多厂都出现过,值得引起注意。据了解辽化、大连、上海、天津都曾经出现过同样问题,惠州装置开了两年没事,最近也刚出现这种情况,看来这问题带有一定的普遍性。 结盐腐蚀的情况各厂并不完全相同,最典型的例子就是乌石化:原来一套40万吨/年连续重整装置(采用法国Axens专利技术和国产催化剂,反应压力3.5MPa),开了10年没有问题;这次新建的100万吨/年连续重整装置(采用美国UOP专利技术和R234催化剂,反应压力也是3.5MPa),操作四个月脱戊烷塔顶空冷器就出现了严重结盐腐蚀现象。 3。原因分析 造成这种现象的原因是什么?为什么有的严重有的不大严重?有一些不同的分析: (1)结盐腐蚀是氯化物造成的,与氯含量有关系。据说乌石化老重整装置催化剂含氯量一般控制在0.9%的水平,气中氯含量很低(一般检测不出来),而

第1章设计数据及设备简图 设计压力:1.5MPa 设计温度:80C 操作压力:1.36MPa 操作温度:80C 水压试验压力:0.63MPa 筒体焊接接头系数:0.85 封头焊接接头系数:0.85 腐蚀余量:2m m 介质:戊烷 筒体直径: 1000m m 设备总长度:3400m m 筒体长度:2850mm 筒体材料: Q245R 标准椭圆封头材料:Q245R 封头直边段长度:25mm 鞍座材料:Q245R 回流罐结构简图如下: 图1-1 脱戊烷塔顶回流罐简图

第2章 设计计算书 2.1确定筒体和封头的壁厚 (1)筒体壁厚按GB150—98式(6---1)计算 c i t c P D 2[]P δ= σφ- (2-1) 式中: c P ——计算压力 即:-6 C P P gh 1.59.880810 1.508MPa =+ρ=+??= φ——焊封系数,考虑双面焊局部无损探伤,0.85φ=; []t σ——设计温度下Q245R 材料的许用应力 [] t 147.25MPa σ= i D ——设备内直径, i D =1000m m 1.5081000 2147.250.85 1.508 ?δ= ??-=6.06m m 1C ——钢板的负偏差 1C 0.8=mm 2C ——介质腐蚀裕度 2C 2=mm C ——壁厚附加量 12C C C 0.82 2.8=+=+=mm 设计壁厚 d C 6.06 2.88.86 δ=δ+ =+=mm 根据GB 713钢板厚度标准查得 n 10δ=mm (2)封头壁厚按GB150-98式计算 c i t c KP D 2[]0.5P δ= σφ- (2-2) 式中: K ——椭圆形封头形状系数,对标准椭圆形封头K 1=; φ——焊封系数0.85?= 其他符号意义与数值同前 1 1.5081000 2147.250.850.5 1.508??δ=??-?=6.04m m d C 6.04 2.88.84δ=δ+=+=mm 为了保证封头与筒体能很好满足焊接要求取封头壁厚10=n δmm 封头名义厚度为10mm ,封头深度为275mm 直边高h=25mm

填料塔工艺尺寸的计算 Document number:NOCG-YUNOO-BUYTT-UU986-1986UT

第三节 填料塔工艺尺寸的计算 填料塔工艺尺寸的计算包括塔径的计算、填料能高度的计算及分段 塔径的计算 1. 空塔气速的确定——泛点气速法 对于散装填料,其泛点率的经验值u/u f =~ 贝恩(Bain )—霍根(Hougen )关联式 ,即: 2213lg V F L L u a g ρμερ?? ?????? ? ???????=A-K 14 18 V L V L w w ρρ???? ? ??? ?? (3-1) 即:1124 8 0.23100 1.18363202.59 1.1836lg[ ()1]0.0942 1.759.810.917998.24734.4998.2F u ?????? =- ? ? ??????? 所以:2 F u /(100/3)()= UF=3.974574742m/s 其中: f u ——泛点气速,m/s; g ——重力加速度,9.81m/s 2 W L =㎏/h W V =7056.6kg/h A=; K=; 取u= F u =2.78220m/s 0.7631D = = = (3-2) 圆整塔径后 D=0.8m 1. 泛点速率校核:2 6000 3.31740.7850.83600 u = =?? m/s 则 F u u 在允许范围内 2. 根据填料规格校核:D/d=800/50=16根据表3-1符合 3. 液体喷淋密度的校核: (1) 填料塔的液体喷淋密度是指单位时间、单位塔截面上液体的喷淋量。

(2) 最小润湿速率是指在塔的截面上,单位长度的填料周边的最小液体体积流量。对于直径不超过75mm 的散装填料,可取最小润湿速率()3min 0.08m /m h w L ?为。 ()32min min 0.081008/w t U L m m h α==?=? (3-3) 22 5358.8957 10.6858min 0.75998.20.7850.8L L w U D ρ= ==>=???? (3-4) 经过以上校验,填料塔直径设计为D=800mm 合理。 填料层高度的计算及分段 *110.049850.75320.03755Y mX ==?= (3-5) *220Y mX == (3-6) 3.2.1 传质单元数的计算 用对数平均推动力法求传质单元数 12 OG M Y Y N Y -= ? (3-7) ()* *1 1 22*11*22 () ln M Y Y Y Y Y Y Y Y Y ---?= -- (3-8) = 0.063830.00063830.03755 0.02627ln 0.0006383 -- = 3.2.2 质单元高度的计算 气相总传质单元高度采用修正的恩田关联式计算: () 0.75 0.10.05 2 0.2 2 21exp 1.45/t c l L t L L V t w l t l L U U U g ασαρσαασαμρ-????????? ? =--?? ? ? ??? ????? ?? ? (3-9) 即:αw/αt =0. 液体质量通量为:L u =WL/××=10666.5918kg/(㎡?h ) 气体质量通量为: V u =60000×=14045.78025kg/(㎡?h)

收稿日期:2007205228 作者简介:迟春雨(19732),男,辽宁丹东人,工程师,学士,从事设备管理工作。 文章编号:100027466(2007)增刊20111202 脱戊烷塔顶空冷器腐蚀与防护 迟春雨 (中石油大连石化分公司,辽宁大连116032) 摘要:介绍了中石油大连石化分公司催化重整装置脱戊烷塔顶空冷器出现的腐蚀问题及采取的措 施,分析认为造成腐蚀的主要原因是重整原料中存在过量的氯、硫,操作失误以及补氯过量等。对氯、硫的来源及腐蚀机理进行了分析,并提出了相应的防护措施。关键词:脱戊烷塔;空冷器;腐蚀;防护中图分类号:TQ 0511501 文献标志码:B 中石油大连石化分公司60万t/a 连续重整装置于2001年11月开工,该装置采用了美国UOP 公司超低压重整及第三代(C YCL EMA X )催化剂再生技术,主要生产高辛烷值汽油,并付产氢气。在5a 多的运行过程中,曾多次出现了冷换设备的泄漏。2007201229,脱戊烷塔顶空冷器A204/B 有异常声响,判断是空冷器管板处有漏点。经过详细检查发现有3根管子泄漏,这是第4次发生泄漏。4次泄漏部位均是空冷器管束与管板的连接处。从管束内采样的结晶物分析来看,主要成分为氯化铵。通过对工艺过程及操作因素的分析,明确了造成该设备腐蚀的主要原因是氯化物及硫化物的腐蚀,并进行了理论和实际操作分析。 1 介质腐蚀特性及原理[1] 1.1 含硫化合物硫化物的腐蚀作用与温度有直接关系,一些硫化物对热是不稳定的,在温度升高的过程中会逐渐分解成水分子量的硫化物。元素硫和硫化氢可互相转化,硫化氢被空气氧化可以生成元素硫,元素硫与原油中的烃类物质反应又可以生成硫化氢。 t ≤120℃时,硫化物未分解,无水情况下对设备无腐蚀,但含水时,则形成炼油厂各装置中轻油部位的H 2S 2H 2O 型腐蚀,成为难以控制的腐蚀部位。当120℃

课程设计任务书 1.设计题目:水吸收二氧化硫过程填料吸收塔的设计 矿石焙烧炉送出的气体冷却到25℃后送入填料塔中,用20℃清水洗涤除去其中的SO2。 入塔的炉气流量为2250m3/h,其中进塔SO2的摩尔分数为0.05,要求SO2的吸收率为96%。 吸收塔为常压操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水的温度。 吸收剂的用量为最小量的1.4倍。 2.工艺操作条件: (1) 操作平均压力常压101.325kpa (2) 操作温度t=20℃ (4) 所用填料为D N38聚丙烯阶梯环形填料。 3.设计任务 完成填料吸收塔的工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统工艺流程图和吸收塔工艺条件图,编写设计说明书。

目录 摘要 (1) 1绪论 (2) 1.1吸收技术概况 (2) 1.2吸收过程对设备的要求及设备的发展概况 (2) 1.3吸收在工业生产中的应用 (2) 1.3.1吸收的应用概况 (3) 1.3.2典型吸收过程 (3) 2设计方案 (4) 2.1吸收方法及吸收剂的选择 (4) 2.1.1吸收方法 (4) 2.1.2吸收剂的选择: (4) 2.2吸收工艺的流程 (5) 2.2.1吸收工艺流程的确定 (5) 2.2.2吸收工艺流程图及工艺过程说明 (6) 2.3操作参数的选择 (6) 2.3.1操作温度的选择 (6) 2.3.2操作压力的选择 (6) 2.3.3吸收因子的选择 (7) 2.4吸收塔设备及填料的选择 (8) 2.4.1吸收塔的设备选择 (8) 2.4.2填料的选择 (8) 3吸收塔的工艺计算 (9) 3.1基础物性数据 (9) 3.1.1液相物性数据 (9) 3.1.2气相物性数据 (9) 3.1.3气液平衡数据 (9) 3.2物料衡算 (10) 3.3塔径的计算 (10) 3.3.1塔径的计算 (10) 3.3.2泛点率校核 (11) 3.3.3填料规格校核: (11) 3.3.4液体喷淋密度校核 (11) 3.4填料层高度计算 (11) 3.4.1传质单元高度 H计算 (11) OG

填料塔计算部分 This manuscript was revised by the office on December 10, 2020.

二 基础物性参数的确定 1 液相物性数据 对于低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。由手册查得,2 气相物性参数 设计压力: ,温度:20C ? 氨气在水中的扩散系数:92621.7610/ 6.33610/L D cm s m h --=?=? 氨气在空气中的扩散系数: 查表得,氨气在0°C ,在空气中的扩散系数为 2/cm s , 根据关系式换算出20C ?时的空气中的扩散系数: 3 32 2 00022293.150.171273.150.189/0.06804/V P T D D P T cm s m h ?????? ==?? ? ? ??????? == 混合气体的平均摩尔质量为 m i 0.05170.982929.27V i M y M ==?+?=∑ 混合气体的平均密度为 3m 101.329.27 1.2178.314293.15 V Vm PM kg m RT ρ?===? 混合气体的粘度可近似取空气的粘度,查手册得20C ?空气粘度为 51.81100.065()V Pa s kg m h μ-=??=? 3 气液相平衡数据

由手册查得,常压下20C ?时,氨气在水中的亨利系数 76.3a E kP = 相平衡常数 76.30.7532101.3 E m P === 溶解度系数 3s 998.2 0.726076.318.02 L H kmol kPa m EM ρ= = =?? 4 物料衡算 进塔气相摩尔比 1= 110.05 0.05263110.05 y Y y ==-- 出塔气相摩尔比 321(1)0.05263(10.98) 1.05310A Y Y ?-=-=-=? 混合气体流量 330.1013(273.1520) 16.10100.1013273.15 V N Q Q m h ? ?+==?? 惰性气体摩尔流量 273.15(10.05)636.1622.4273.1520 V Q V kmol h =?-=+ 该吸收过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算: 1212 L Y Y V Y m X -??= ? -?? 对于纯溶剂吸收过程,进塔液相组成 20X = min 0.052630.0010530.73810.052630.7532L V -??== ??? 取操作液气比为 min 1.4L L V V ?? = ??? 1.40.7381 1.0333L V =?= 1.0333636.16657.34L kmol h =?= 1212()636.16(0.052630.001053) 0.0499657.34 V Y Y X X L -?-=+==

**公司10万吨/年气分脱戊烷塔改造项目设备(精馏塔)吊装方案 编制: 审核: 批准: **建设有限公司 2019年月日

目录 1.编制说明 (1) 2.编制依据 (1) 3.拟用吊装机具 (1) 4.吊装规划 (1) 4.1吊装措施选择 (1) 4.2吊装工艺综述 (1) 5.吊装验算 (3) 6.吊车的使用 (5) 7.劳动力安排 (6) 8.所用机具 (6) 9.安全技术及措施 (6) 10.平面布置图 (8) 11.400吨履带吊性能表 (8) 12.120吨汽车吊性能表 (9)

1.编制说明 2.编制依据 a)《大型设备吊装工程施工工艺标准》SH/T3515-2003 b)《石油化工工程起重施工规范》SH/T3536-2002 3.拟用吊装机具 利勃海尔400吨履带吊及利勃海尔120吨汽车吊。 4.吊装规划 4.1吊装措施选择 本着安全、先进、经济、快速高效的目标,结合我公司过去成熟的类似工程经验,在本工程中拟定采用多种吊装方法相结合的施工工艺,拟采用租赁履带式起重机和一般轻型轮式起重机械完成吊装工作。 4.2吊装工艺综述 设备到达现场前,按照卸车方法准备好卸车机械和场地。对于特大型设备,因水平移动困难,在卸车时应尽可能一次性将设备置于起吊位置。 立式设备吊装,设备由卧姿变为立姿,采用一主、一辅双吊车抬升法,即设备上部由主起重机械提升,设备尾部由辅助吊车抬送,直至设备呈直立状态。 吊装索具应根据受力计算和设备设计的吊耳形状、位置、大小进行选择。

下部索具可根据设备设计制造情况采用卡环或捆绑方法选择,且应有防止绳扣滑动的有效措施。当设备尾部吊点位置在设备上侧面时,辅助吊车可将设备一直送到直立状态,此时对主吊车受力最有利。吊装流程如下: 吊车的站位应遵守以下准则 履带式起重机,利用其能移动的特性,可在吊装过程中不断变换位置,但在辅助吊车脱钩前,尽可能站到最终位置。 汽车起重机的站位 由于负重状态下汽车起重机不可进行位移,因此必须按照事先计算准确站立在可将设备从起吊位置经变幅或转动、起落,最终到达设备就位点的最佳位置。 在设备吊装过程中,随着主吊车将设备上部的提升,使设备水平投影距离变小,辅助吊车应不断将尾端向前抬送,随着设备轴线与地面夹角的不断变大,尾部辅助吊车的受力会不断减小,直至设备直立时,可摘去辅助吊车吊钩。为此在辅助吊车摘钩前,主吊车必须调整好最佳位置,以便承

(一)设计方案的确定 用水吸收S02,为提高传质效率,选用逆流吸收过程。因用水作为吸收剂,且S02不作为产品,故采用纯溶剂。 (二)填料的选择 该系统不属于难分离的系统,操作温度及压力较低,可采用散装填料,系统中有S02,有一定的腐蚀性,故考虑选用塑料鲍尔环,由于系统压降无特殊要求,考虑到不同尺寸鲍尔环的传质性能选用D g38塑料鲍尔填料。 (三)设计步骤 本课程设计从以下几个方面的内容来进行设计 (1)吸收塔的物料衡算; (2)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降; (3)设计液体分布器及辅助设备的选型; (4)绘制有关吸收操作图纸。 (四)基础数据 1、液相的物性数据 对于低浓度的吸收过程,溶液的物性数据可以近似取水的物性数据,由手册查得,20℃时水的有关物性数据如下: 密度 ρ=998.2 kg/m3 L 粘度 μ=0.001 Pa·s=3.6 kg/(m·h) L

表面张力 L σ=73 dyn/cm=940 896 kg/h 2 S02在水中的扩散系数 L D =1.47×10-5 cm 2 /s=5.29×10-6 m 2 /h 2、 气相的物性数据 混合气体的平衡摩尔质量 M =0.04×64.06+0.96×29=30.40 g/mol 混合气体的平均密度 G ρ=101.330.408.31427330??+() =1.222 kg/m 3 混合气体的粘度可以近似取空气的粘度,查手册20℃时空气的粘度为 G μ=1.81×10-5 Pa ·s=0.065 kg/(m ·h) 查手册得S02在空气中的扩散系数为 G D =0.108 cm 2 /s =0.039 m 2 /h 3、 气液相平衡数据 查手册,常压下20℃时: S02在水中的亨利系数 E=3.55×1O 3 kPa 相平衡常数为 m E P = =3.55×1O 3 /101.3=35.04 溶解度系数 L L H EM ρ= =998.2/3.55×1O 3 /18.02=0.0156 kmol/h 4、填料的填料因子及比表面积数据 泛点填料因子 F φ=184 /m

填料塔计算和设计

填料塔计算和设计 Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】

填料塔设计 2012-11-20 一、填料塔结构 填料塔是以塔内装有大量的填料为相间接触构件的气液传质设备。填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。在填料的上方安装填料压板,以限制填料随上升气流的运动。液体从塔顶加入,经液体分布器喷淋到填料上,并沿填料表面流下。气体从塔底送入,经气体分布装置(小直径塔一般不设置)分布后,与液体呈逆流接触连续通过填料层空隙,在填料表面气液两相密切接触进行传质。填料塔属于连续接触式的气液传质设备,正常操作状态下,气相为连续相,液相为分散相。二、填料的类型及性能评价 填料是填料塔的核心构件,它提供了气液两相接触传质的相界面,是决定填料塔性能的主要因素。填料的种类很多,根据装填方式的不同,可分为散装填料和规整填料两大类。散装填料根据结构特点不同,分为环形填料、鞍形填料、环鞍形填料等;规整填料按其几何结构可分为格栅填料、波纹填料、脉冲填料等,目前工业上使用最为广泛的是波纹填料,分为板波纹填料和网波纹填料; 填料的几何特性是评价填料性能的基本参数,主要包括比表面积、空隙率、填料因子等。1.比表面积:单位体积填料层的填料表面积,其值越大,所提供的气液传质面积越大,性能越优; 2.空隙率:单位体积填料层的空隙体积;空隙率越大,气体通过的能力大且压降低;

3.填料因子:填料的比表面积与空隙率三次方的比值,它表示填料的流体力学性能,其值越小,表面流体阻力越小。 三、填料塔设计基本步骤 1.根据给定的设计条件,合理地选择填料; 2.根据给定的设计任务,计算塔径、填料层高度等工艺尺寸; 3.计算填料层的压降; 4.进行填料塔的结构设计,结构设计包括塔体设计及塔内件设计两部分。 四、填料塔设计 1.填料的选择 填料应根据分离工艺要求进行选择,对填料的品种、规格和材质进行综合考虑。应尽量选用技术资料齐备,适用性能成熟的新型填料。对性能相近的填料,应根据它的特点进行技术经济评价,使所选用的填料既能满足生产要求,又能使设备的投资和操作费最低。 (1)填料种类的选择 填料的传质效率要高:传质效率即分离效率,一般以每个理论级当量填料层高度表示,即HETP值; 填料的通量要大:在同样的液体负荷下,在保证具有较高传质效率的前提下,应选择具有较高泛点气速或气相动能因子的填料; 填料层的压降要低:填料层压降越低,塔的动力消耗越低,操作费越小;对热敏性物系尤为重要;

大庆师范学院 《化工原理》课程设计说明书 设计题目 学生姓名 指导老师 学院 专业班级 完成时间

目录 第一节前言 (6) 1.1 填料塔的主体结构与特点 (6) 1.2 填料塔的设计任务及步骤 (6) 1.3 填料塔设计条件及操作条件 (6) 第二节填料塔主体设计方案的确定 (7) 2.1 装置流程的确定 (7) 2.2 吸收剂的选择 (7) 2.3填料的类型与选择 (7) 2.3.1 填料种类的选择 (7) 2.3.2 填料规格的选择 (7) 2.3.3 填料材质的选择 (8) 2.4 基础物性数据 (8) 2.4.1 液相物性数据 (8) 2.4.2 气相物性数据 (8) 2.4.3 气液相平衡数据 (9) 2.4.4 物料横算 (9) 第三节填料塔工艺尺寸的计算 (10) 3.1 塔径的计算 (10) 3.2 填料层高度的计算及分段 (11) 3.2.1 传质单元数的计算 (11) 3.2.3 填料层的分段 (13) 3.3 填料层压降的计算 (13) 第四节填料塔内件的类型及设计 (14) 4.1 塔内件类型 (14) 4.2 塔内件的设计 (14) 4.2.1 液体分布器设计的基本要求: (14) 4.2.2 液体分布器布液能力的计算 (14) 注:15

1填料塔设计结果一览表 (15) 2 填料塔设计数据一览 (15) 3 参考文献 (17) 4 后记及其他 (17) 附件一:塔设备流程图 (17) 附件二:塔设备设计图 (18)

大庆师范学院本科学生 化工原理课程设计任务书 设计题目苯和氯苯的精馏塔塔设计 系(院)、专业、年级化学化工学院、化学工程与工艺专业、08级化工四班学生姓名学号 指导教师姓名下发日期 任务起止日期:2010 年日6 月21 日至2010 年7 月20

目录 一.施工概况: (2) 二.编制依据及采用施工技术规范: (2) 三.主要工程量: (2) 四.主要施工程序和方法 (3) 4.1复合塔板组装 (3) 4.2人孔及盲板拆装 (3) 4.3塔内施工程序 (3) 4.4主要施工方法 (4) 4.4.1对塔内零部件进行验收检查,应符合以下要求: (4) 4.5吊车设置 (5) 五.质量保证措施 (6) 5.1质量组织机构及人员职责 (6) 六.安全保证措施 (8) 七.施工组织机构 (12) 八.劳动力计划 (12) 九.施工机具及措施用料: (13)

一.施工概况: 此次XX厂xx车间xx装置脱戊烷塔塔盘更换工作由xxx承担。主要工程量有:C-XXX脱戊烷塔人孔拆装3个,倾斜长条立体复合塔盘更换43层,盲板拆装7块。大修期间由于安装工期紧,施工难度大,塔盘安装质量要求高,任务重,需24小时连续施工,因此抚顺项目部将精心准备、科学组织、合理安排施工力量,科学的制定施工方案,确保安全、优质完成该项工程。 二.编制依据及采用施工技术规范: 1.C-XXX脱戊烷塔装配图; 2.《塔器设计技术规定》HG20652-1998; 3.《压力容器安全技术监察规程》国家质量技术监督局; 4.《化工塔类设备设计及验收规程》HGJ211; 5.《钢制压力容器》GB150-1998; 6、塔盘的安装按JB/T1205-2001《塔盘技术条件》进行; 三.主要工程量: 1、C-XXX脱戊烷塔Φ600人孔拆装3个,塔体出入口管线拆装盲板7块; 2、C-XXX脱戊烷塔塔盘拆装30吨。

四.主要施工程序和方法 4.1复合塔板组装 塔板及帽罩到达现场后,应根据厂家指导对塔板及帽罩进行焊接,然后对填料与塔板及帽罩进行组装。 4.2人孔及盲板拆装 4.2.1装置停工前组织施工人员,对检修项目中的人孔及下盲板的位置螺栓注油; 4.2.2 人孔拆卸后,拆下的螺栓摆放至螺栓盒中,并注油后妥善保管; 4.2.3安装盲板时使用石棉垫片,盲板使用δ=6mm钢板切割,盲板安装时对角 螺栓把紧,确保无介质泄漏。 4.3塔内施工程序 塔盘板安装技术要求:塔盘板安装后,同一层塔板两相邻塔盘间距离允差为±3mm,组装后的塔盘水平度不超过±2mm。 C-XXX脱戊烷塔主要施工工序: 分为4个作业组24小时轮流倒班施工,由于塔内粉尘较大,人员进入每人佩戴过滤式呼吸器进入,第1组拆塔盘19层,第2组拆塔盘12层,第3组拆塔盘6层,第4组拆塔盘6层。所拆下的塔盘分别装入吊篮中,分批次130T和25T吊车运送至地面固定摆放区,拆除塔盘共计301块。生产车间人员塔内检查,合格后分四个作业组安装新塔盘。第1组回装塔盘17层,第2组回装塔盘12层,第3组回装塔盘6层,第4组回装塔盘6层,检查确认合格后,封人孔。

目录 1.课程设计目的 (1) 2.课程设计题目和要求 (1) 3.课程设计内容 (1) 3.1工艺流程简介及工艺对自动控制的要求 (1) 3.2控制方案的选择 (2) 3.3各种自动化仪表的选型 (5) 3.4控制系统连接 (10) 3.5控制系统的投运与整定 (11) 4.总结 (12) 参考文献 (13) 附录 (14)

1.课程设计目的 针对脱戊烷塔提留段温度自动控制系统的课题,模拟的进行完整的设计,理论联系实际,运用和巩固在《化工过程控制工程》课程和本专业的其他相关课程所学习的知识,培养独立思考、分析和解决实际问题的能力。通过本次设计使学生熟悉工程设计的思维方式和步骤,并了解如何进一步根据确定的设计方案合理选择自动化仪表,培养学生查阅资料,独立获取新知识、新信息的能力。 2.课程设计题目和要求 题目:脱戊烷塔提留段温度自动控制系统设计 要求:(1)设计符合要求的合适的控制系统; (2)画出控制原理图; (3)选择合适的控制、检测仪表; (4)进行系统的连接和所选仪表作用方式的正确确定。 3.课程设计内容 3.1工艺流程简介及工艺对自动控制的要求 来自于裂解汽油的C5馏分含有一些非常有用的化工原料,它们是异戊二烯(IS P)环戊二烯(CPD)(通常以二聚体形式存在:即双环戊二烯(DCPD)、戊间二烯(PIP),2甲基一2一丁烯、1一戊烯等。从这些原料出发可以合成许多高附加值的产品,一些大公司己经从全球性的角度来看待,考虑C5馏分综合利用。C5馏分的化工利用可以分为燃料和化工两大方面。化工利用比燃料利用(如裂解C5,一段加氢作调合汽油,C5/C6烷烃异构化后作无铅汽油等)的经济效益更好,是当今C5,利用的重点,也是C5利用的商机所在。以分离提纯后的C5 各组分为原料,可以生产品种 繁多的石细化学品,特种化学品,精细化学品和医药化学品。随着新的下游产品不断开拓,C5 烃系列产品的市场会越来越景气。这无疑将推动碳五馏分的综合利用上一个新的台阶。目前我国在碳五馏分综合利用方面与美、日相比差距很大,国内大型乙烯装置都使用一部分裂解C5馏分作为裂解炉燃料。 蒸汽裂解装置中产生的裂解气经过分离出来的碳五以后的汽油组分作为脱戊烷塔的进料,利用C5馏分与C5以后等重组分沸点不同,在脱戊烷塔中进行气液分离,使C5组分从C5以后的重组分中分离出来。