风险评价报告

1、目的

为了规范公司风险管理,识别和评价作业过程中危险有害因素,消除和减少安全事故的发生,降低安全风险,达到事前预防的目的。

2、范围

公司液氧、液氮、液氩、二氧化碳的充装而和储存、运输及经营及与其有关的活动。

3、评价依据

《中华人民共和国安全生产法》;

《中华人民共和国消防法》;

《建筑设计防火规范》;

《建筑灭火器配置设计规范》;

其他相关法律、法规和标准;

本公司的安全管理制度、标准和技术标准。

4、风险评价程序和评价方法

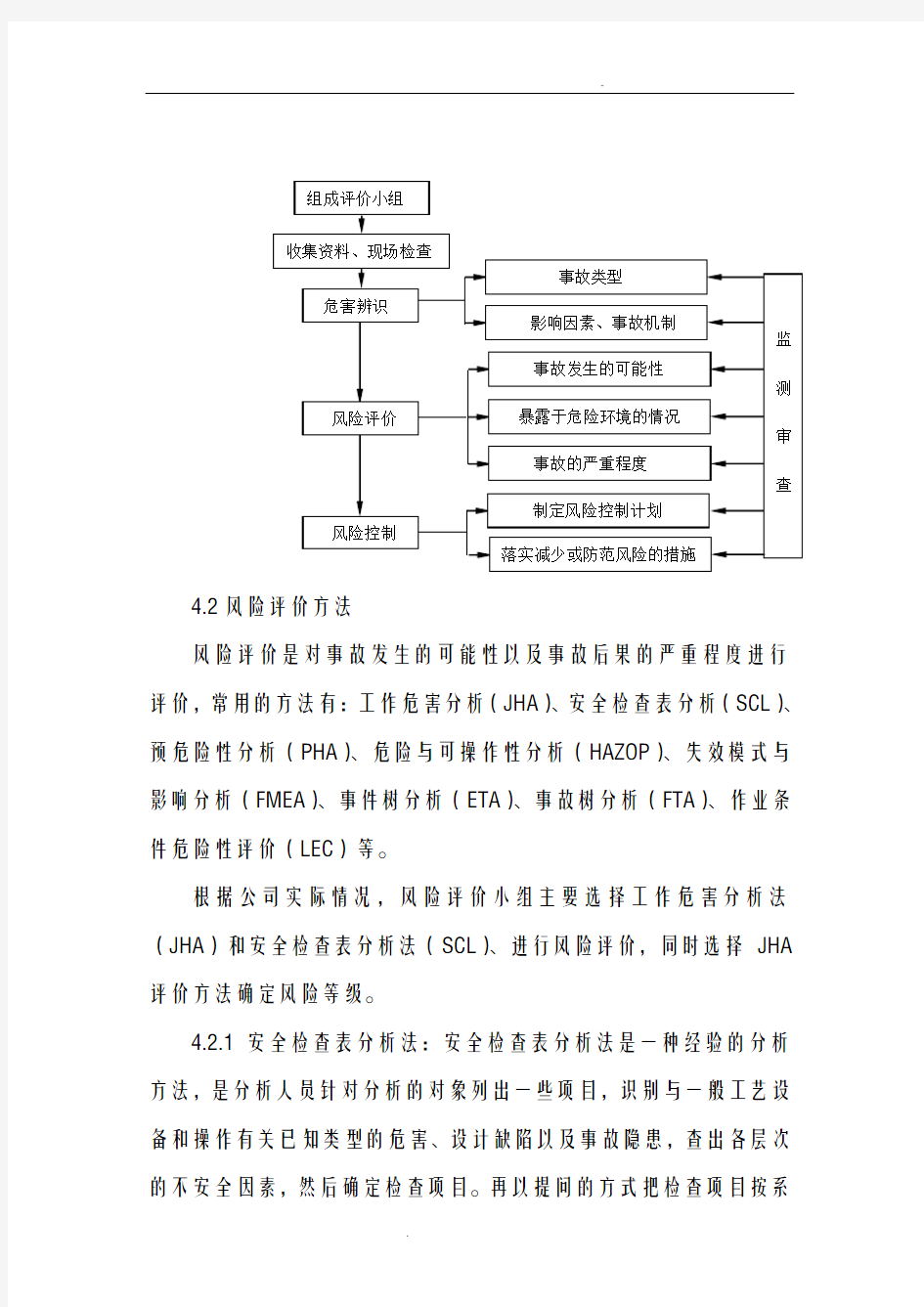

4.1风险评价程序见下表:

4.2风险评价方法

风险评价是对事故发生的可能性以及事故后果的严重程度进行评价,常用的方法有:工作危害分析(JHA)、安全检查表分析(SCL)、预危险性分析(PHA)、危险与可操作性分析(HAZOP)、失效模式与影响分析(FMEA)、事件树分析(ETA)、事故树分析(FTA)、作业条件危险性评价(LEC)等。

根据公司实际情况,风险评价小组主要选择工作危害分析法(JHA)和安全检查表分析法(SCL)、进行风险评价,同时选择JHA 评价方法确定风险等级。

4.2.1安全检查表分析法:安全检查表分析法是一种经验的分析方法,是分析人员针对分析的对象列出一些项目,识别与一般工艺设备和操作有关已知类型的危害、设计缺陷以及事故隐患,查出各层次的不安全因素,然后确定检查项目。再以提问的方式把检查项目按系

统的组成顺序编制成表,以便进行检查或评审。安全检查表分析可用于对物质、设备、工艺、作业场所或操作规程的分析。

4.2.2工作危害分析法:从作业活动清单选定一项作业活动,将作业活动分解为若干个相连的工作步骤,识别每个工作步骤的潜在危害因素,然后通过风险评价,判定风险等级,制定控制措施。该方法是针对作业活动而进行的评价。

4.3确定风险等级

风险等级依据评价准则确定,其风险度(R)等于事件发生的可能性(L)和后果的严重性(S)的乘积。计算方法为:

R=L×S

4.4事件发生的可能性准则按表1确定。

表事件发生的可能性(L)判断准则

4.5事件发生后果的严重性准则按表2确定。

表2 事件后果的严重性(S)判断准则

4.6风险的等级判定准则按表3确定。

表3 风险等级(R)判定准则和控制措施

5、危险性分析

5.1物料危险性分析

本公司主要有液氧、液氮、液氩、二氧化碳的充装和储存、运输及经营主要危险物质的危险特性分析

危险有害物料本身存在的危险性分述如下。

1)低温液态氮与压缩氮

危险性类别:第2.2类,不燃气体

侵入途径:吸入、食入、经皮吸收

健康危害:皮肤接触液氮可致冻伤;如在常压下汽化产生的氮气

过量,可使空气中的氧分压下降,引起缺氧窒息。

危险特性:如遇高热,容器内压增大,有开裂和爆炸的危险。

2)压缩氩(类似物压缩氦、氪、氖等

危险性类别:第2.2类,不燃气体

侵入途径:吸入、食入、经皮吸收

健康危害:液态氩可致皮肤冻伤;眼部接触可引起炎症。常气压下无毒,高浓度时,使氧分压降低而发生窒息。

危险特性:如遇高热,容器内压增大,有开裂和爆炸的危险。

3)液态与压缩CO2

危险性类别:第2.2类,不燃气体

侵入途径:吸入、食入、经皮吸收

健康危害:在低浓度时,对呼吸中枢呈兴奋作用,高浓度时则产生抑制甚至麻痹作用。中毒机制中还兼有缺氧的因素。急性中毒:人进入高浓度二氧化碳环境,在几秒钟内迅速昏迷倒下,反射消失、瞳孔扩大或缩小、大小便失禁、呕吐等,更严重者出现呼吸停止及休克,甚至死亡。固态(干冰)和液态二氧化碳在常压下迅速汽化,能造成-80℃~-43℃低温,引起皮肤和眼睛严重冻伤。慢性影响:经常接触较高浓度的二氧化碳者,可有头晕、头痛、失眠、易兴奋、无力等神经功能紊乱等。

危险特性:如遇高热,容器内压增大,有开裂和爆炸的危险。

4)低温液态氧与压缩氧

危险性类别:第2.2类,不燃气体

侵入途径:吸入、食入、经皮吸收

健康危害:常压下,当氧浓度超过40%时,有可能发生氧中毒。吸入

40%~60%的氧时,出现胸骨后不适感、轻咳,进而胸闷、胸骨后烧灼感和呼吸困难,咳嗽加剧;严重时可发生肺水肿,甚至出现呼吸窘迫综合症。吸入氧浓度在80%以上时,出现面部肌肉抽动、面色苍白、眩晕、心动过速、虚脱,继而全身强直性抽搐、昏迷、呼吸衰竭而死亡。长期处于氧分压为60~100Kpa(相当吸入氧浓度40%左右)的条件下可发生眼损害,严重者可失明。

危险特性:本品助燃,是易燃物、可燃物燃烧爆炸的基本要素之一,能氧化大多数活性物质。与易燃物(如乙炔、甲烷等)形成爆炸性混合物。

如遇高热,容器内压增大,有开裂和爆炸的危险。皮肤接触液氧可致冻伤。

5.1.1易燃性

本公司生产和储存的氧气为助燃气体,遇火源和油污或可燃物会引发火灾、爆炸等危险。

5.1.2易积聚静电荷

液氧、液氮、液氩、二氧化碳中存在的杂质可以使液体介质带电,当与容器壁摩擦、装卸和运输过程中的撞击均会产生静电聚集。由于这些过程介质电阻率高,导电性能差,所产生的静电不易消失,这些静电积聚一定程度会产生电火花,引起火灾、爆炸。因此,在生产、

储存、运输过程中,要防止液体静电聚集的危险。

5.1.5窒息性

液氮、液氩、二氧化碳等对人体均有窒息性,在运输、储存、装卸过程中,由于泄露和挥发,由于泄露过多,一定空间内的气体浓度升高容易发生人员窒息的情况,要防止这些化学物质的挥发、泄露和操作不当带来的风险。

5.2充装过程中的危险性分析

根据本公司危险化学品的运输、储存和装卸实际情况,可能发生的危险有火灾、爆炸、中毒窒息、冻伤、磕碰和环境污染等。

1)化学品泄露

a.充装时化学品泄露;

b.装卸和搬运时野蛮操作导致包装破损产生泄露;

c.车辆运输时碰撞导致气瓶破坏产生泄露;

d.库存时堆码不合规范导致倾倒、冲撞致气瓶破坏产生泄露;

e.互为禁忌物堆放一起,导致发生化学反应;

f.充装排和气瓶阀门泄露;

g.冲撞导气管泄露。

2)火源产生

a.明火源,动火作业、违章动火和吸烟及其他违章操作;

b.电气火花;

c.静电火花;

d.使用易产生火花的工具和设备;

e.车辆尾气火法;

f.雷电火花

g.其他产生火花原因。

5.2.3冻伤

由于操作人员失误和其他原因造成液态氧、氮、氩、二氧化碳泄露或溅撒到人体皮肤和器官上造成冻伤,或因操作不当和操作人员操作时未按规定佩戴劳动防护用品造成冻伤。

5.2.4窒息和中毒

公司经营如氮气、氩气等对人体均有窒息伤害,操作人员在生产过程中均会接触化学品,或者由于违章操作或未按规定佩戴劳动防护用品导致与化学品直接接触,长期接触有毒物品会导致中毒和窒息。

5.2.5环境污染

生产过程中化学品包装随处乱丢,有毒物品的挥发,发生化学品泄漏事件均会对环境产生污染。

5.2.6危险化学品仓库危险性分析

公司危险化学品仓库主要储存氧气、氮气、氩气、二氧化碳压缩气体,这些物品均是有毒易燃品,当发生泄漏或空气中易燃液体蒸汽与空气混合达到爆炸极限,遇火会产生火灾、爆炸事故。

6、风险评价

6.1生产过程风险评价

6.2设备风险评价

6.3危化品仓库风险评价

6.4配电房风险评价

7风险评价结果

通过风险分析评价,本公司的风险等级为中级和可接受水平,不存在重大危险源。