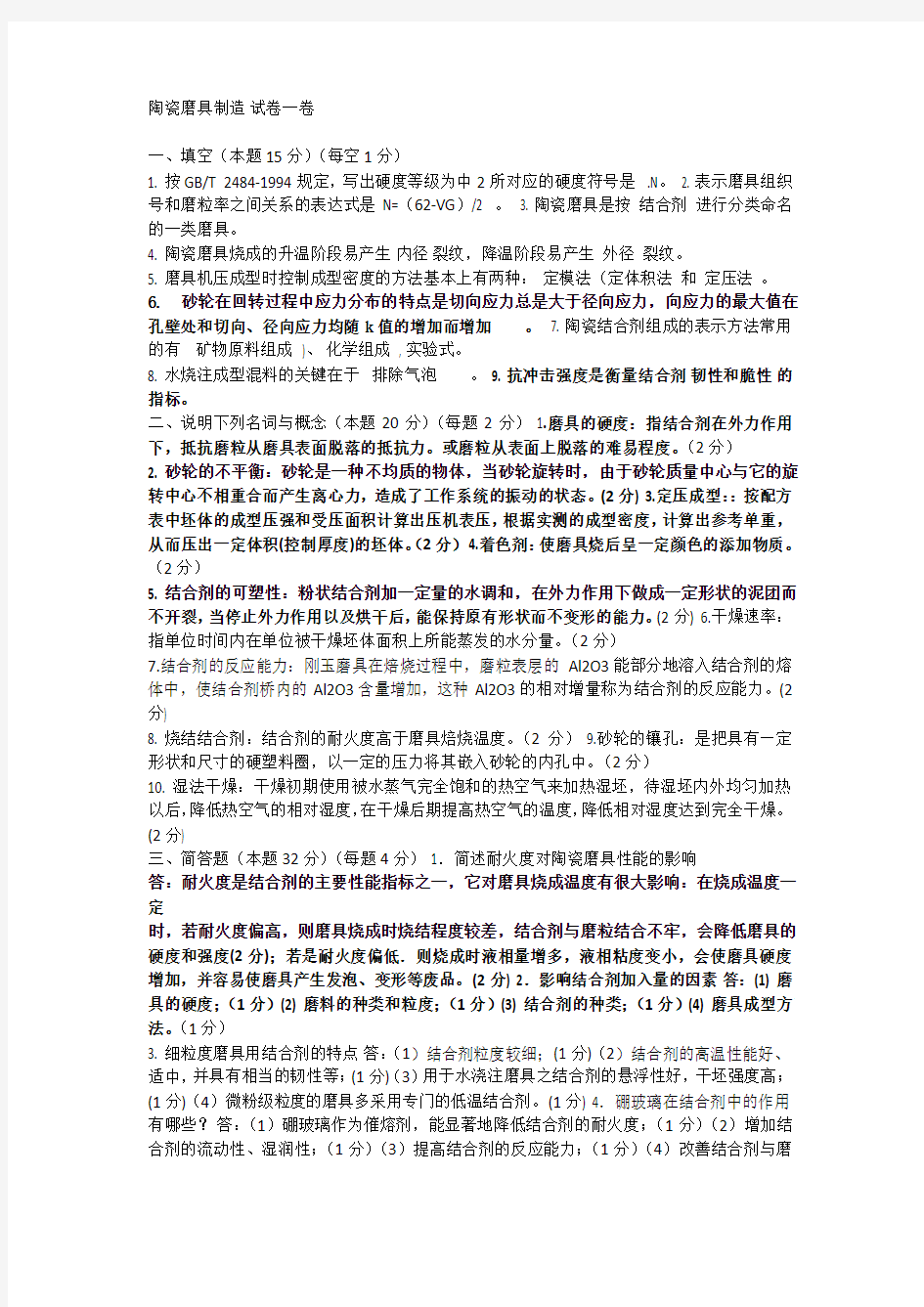

陶瓷磨具制造试卷一卷

一、填空(本题15分)(每空1分)

1. 按GB/T 2484-1994规定,写出硬度等级为中2所对应的硬度符号是 .N。

2. 表示磨具组织号和磨粒率之间关系的表达式是 N=(62-VG)/2 。

3. 陶瓷磨具是按结合剂进行分类命名的一类磨具。

4. 陶瓷磨具烧成的升温阶段易产生内径裂纹,降温阶段易产生外径裂纹。

5. 磨具机压成型时控制成型密度的方法基本上有两种:定模法(定体积法和定压法。

6. 砂轮在回转过程中应力分布的特点是切向应力总是大于径向应力,向应力的最大值在孔壁处和切向、径向应力均随k值的增加而增加。

7. 陶瓷结合剂组成的表示方法常用的有矿物原料组成 )、化学组成 , 实验式。

8. 水烧注成型混料的关键在于排除气泡。 9. 抗冲击强度是衡量结合剂韧性和脆性的指标。

二、说明下列名词与概念(本题20分)(每题2分) 1.磨具的硬度:指结合剂在外力作用下,抵抗磨粒从磨具表面脱落的抵抗力。或磨粒从表面上脱落的难易程度。(2分)

2. 砂轮的不平衡:砂轮是一种不均质的物体,当砂轮旋转时,由于砂轮质量中心与它的旋转中心不相重合而产生离心力,造成了工作系统的振动的状态。(2分)

3.定压成型::按配方表中坯体的成型压强和受压面积计算出压机表压,根据实测的成型密度,计算出参考单重,从而压出一定体积(控制厚度)的坯体。(2分)

4.着色剂:使磨具烧后呈一定颜色的添加物质。(2分)

5. 结合剂的可塑性:粉状结合剂加一定量的水调和,在外力作用下做成一定形状的泥团而不开裂,当停止外力作用以及烘干后,能保持原有形状而不变形的能力。(2分)

6.干燥速率:指单位时间内在单位被干燥坯体面积上所能蒸发的水分量。(2分)

7.结合剂的反应能力:刚玉磨具在焙烧过程中,磨粒表层的Al2O3能部分地溶入结合剂的熔体中,使结合剂桥内的Al2O3含量增加,这种Al2O3的相对增量称为结合剂的反应能力。(2分)

8. 烧结结合剂:结合剂的耐火度高于磨具焙烧温度。(2分) 9.砂轮的镶孔:是把具有—定形状和尺寸的硬塑料圈,以一定的压力将其嵌入砂轮的内孔中。(2分)

10. 湿法干燥:干燥初期使用被水蒸气完全饱和的热空气来加热湿坯,待湿坯内外均匀加热以后,降低热空气的相对湿度,在干燥后期提高热空气的温度,降低相对湿度达到完全干燥。(2分)

三、简答题(本题32分)(每题4分) 1.简述耐火度对陶瓷磨具性能的影响

答:耐火度是结合剂的主要性能指标之一,它对磨具烧成温度有很大影响:在烧成温度一定

时,若耐火度偏高,则磨具烧成时烧结程度较差,结合剂与磨粒结合不牢,会降低磨具的硬度和强度(2分);若是耐火度偏低.则烧成时液相量增多,液相粘度变小,会使磨具硬度增加,并容易使磨具产生发泡、变形等废品。(2分) 2.影响结合剂加入量的因素答:(1) 磨具的硬度;(1分)(2) 磨料的种类和粒度;(1分)(3) 结合剂的种类;(1分)(4) 磨具成型方法。(1分)

3. 细粒度磨具用结合剂的特点答:(1)结合剂粒度较细;(1分)(2)结合剂的高温性能好、适中,并具有相当的韧性等;(1分)(3)用于水浇注磨具之结合剂的悬浮性好,干坯强度高;(1分)(4)微粉级粒度的磨具多采用专门的低温结合剂。(1分) 4.硼玻璃在结合剂中的作用有哪些?答:(1)硼玻璃作为催熔剂,能显著地降低结合剂的耐火度;(1分)(2)增加结合剂的流动性、湿润性;(1分)(3)提高结合剂的反应能力;(1分)(4)改善结合剂与磨

料间的结合状况,提高磨具的强度。(1分) 5.磨削加工砂轮的方法主要有哪些?

答:(1)用金刚砂磨削加工砂轮平面;(1分) (2)用磨轮加工砂轮;(1分) (3)砂轮互相对磨加工砂轮外径;(1分) (4) 用钻头引导磨粒加工砂轮孔径。(1分) 6. 菱苦土磨具的主要特点答:(1)原材料丰富,价格便宜,制造工艺简便,成型后常温硬化即成。(1分)(2)磨削时磨具的自锐性好,不易烧伤工件,磨削效率高。(1分)(3)结合剂润滑性能好,摩擦系数小,不仅可减少摩擦热,而且提高加工表面光洁度。(1分)(4)抗潮能力差,磨削时自身消耗大,故使用速度不宜过高。(1分) 7.棕刚玉磨具色泽发白的原因答:(1)烧成操作高温阶段,供给氧气过量或烧成温度过高,使刚玉磨粒产生过多的A12TiO5;(2分)(2)刚玉磨料中A12O3含量超过95%时会产生棕刚玉磨具发白。(2分) 8.原料变化对粘土—长石类结合剂的性能有什么样的影响?答:(1)结合剂的可塑性随粘土含量的增加而增加;(1分)(2)磨具的干湿坯强度一般随粘土含量增加而增加;(1分)(3)结合剂耐火度随粘土含量的增加而相应提高;(1分)(4)碳化硅磨具的结合剂桥中物相为玻璃相、莫来石、和残留长石与石英等。刚玉磨具结合剂桥中多为玻璃相,有时有少量残留长石与石英。(1分)四、计算题(本题5分)

A F80N砂轮,设配方表中规定磨料为100,结合剂用量为14,湿润剂用量为2.5,粘结剂用量为1.0,求7号组织的成型密度。 (棕刚玉的颗粒密度取3.96g/cm3) 解:(定模)成型密度

(2分)其中:Σ与磨具坯体磨粒率有如下关系: 100/mVaa

W=100+14+2.5+1=117.5,(1分) a=3.96,7号组织对应的磨粒率为 aV=62-2×7=48(%)(1分)则 =3.96×0.48×117.5/100=2.23(g/cm3)(1分)五、判断题(本题10分)(每题2分)(判断下列各题的对与错,对的打“√”,错的打“×”并且改正,不要在原题上改。) 1. 干燥的目的是把坯体中的水分排除。(×)(1分)

改正:干燥的目的是把坯体中的大部分水分排除,提高坯体的干强度。(1分) 2. 石英的晶型转化中横向转化伴随的体积变化大,因此危害性大。(×)(1分)

改正:石英的晶型转化中横向转化伴随的体积变化大,但速度很慢,因此危害性不大。(1分)

3. 要完整地表示一个普通磨具的特性,必须具备7项内容。(×)(1分)改正:要完整地表示一个普通磨具的特性,必须具备8项内容。(1分)

4. 烧结范围是烧结结合剂的一个重要性能,若过窄不利于稳定产品质量。(√)(2分)

5. 磨具硬度一定时,调整成型密度及结合剂用量,可以得到任意组织号的磨具。(×)(1分)

改正:磨具硬度一定时,调整成型密度及结合剂用量,可以得到一定范围组织号的磨具。(1分)六、分析说明题(本题18分)(每题9分) 1. 分析说明压制过程中坯体发生怎样的变化答:

1) 密度的变化(3分)压制过程中随着压力的增加,松散的粉料迅速形成坯体。坯体的相对密度发生有规律的变化。可分三个阶段:①坯体密度急剧增加(降低气孔率);②坯体密度缓慢增加(脆性变形前抵抗力);③坯体密度线性增加(压力超过极限变形应力)。 2)强度的变化(3分)

坯体的强度与成型压力的变化关系可分为三个阶段:

①压力较低,虽由于粉料颗粒位移填充空隙,坯体孔隙减小,但颗粒间接触面积仍小,所以强度并不大。②成型压力增加,不仅颗粒位移和填充孔隙继续进行,面且能使颗粒间接触面积大大增加,出现原子间力的相互作用,因此强度直线增高。③压力继续增大,坯体密度和孔隙率变化不明显,强度变化比较平坦。 3) 坯体中压力的分布(3分)压制成型遇到的一个问题是坯体中压力分布不均匀,即不同的部位受到的压力不等,因而导致坯体各部分的密度出现差别。

2.分析说明用作陶瓷结合剂的长石为哪种?

答:长石是作为催熔原料而引入结合剂中的,作为催熔原料,应有宽的熔融温度范围,比较高的高温粘度,以及良好的溶解其它物质的能力。(2分)上述性能与长石的成分及杂质的含量关系很大。一船而言,钾长石开始熔融的温度为1200℃左右,(1分)生成白榴石及硅氧溶液,从开始熔融到完全熔化,温度范围为30~40℃,(1分)其熔融范围及高温粘度均是各种长石中最佳的,(1分)熔融的长石玻璃态物质能溶解一部分粘土分解物及部分石英,(1分)促进成瓷反应及莫来石晶体的生长发育。(1分)不仅如此,所述性能随温度变化而变化的速度很慢,因而有利于烧成控制和防止制品变形。(1分)因此,用作陶瓷结合剂的一般为钾长石。(1分)

陶瓷磨具制造试卷二卷

一、填空(本题19分)(每空1分)

⒈我国标准将磨具硬度分为七(1分)大级,十九(1分)小级。

2. 磨具硬度的选择与工件性质(1分)和磨削条件(1分)有关系。

3. 结合剂的高温润湿性是指高温下结合剂熔体对磨料的润湿能力(1分)。

4. 陶瓷磨具烧成的升温阶段易产生内径裂纹,降温阶段易产生外径裂纹。

5. 定压成型配方表中磨料与结合剂质量之和(1分)作为100份。

6. 有机湿润剂既起湿润剂的(1分)作用,又有临时粘结剂的(1分)作用。

7. 使用熔化的石蜡(1分)为介质的烧注成型为热蜡注成型。

8. 弹性模量E是一个重要的材料常数,它反映了材料内部质点间的结合强度的大小(1分)。

9. 制定磨具烧成制度的原则是按陶瓷磨具的最佳热工制度实现陶瓷磨具的最优化烧成(1分)。

10.高速砂轮高速磨削的特点提高产生效率(1分)、提高工件表面质量(1分)、提高工件加工精度(1分)和提高砂轮使用寿命(1分)。 11. 在硫化水泥中,滑石或石墨起润滑作用(1分),防止砂轮磨损磨床的主轴(1分)。二、说明下列名词与概念(本题12分)(每题2分) 1. 砂轮的力矩不平衡

砂轮的旋转轴线与其惯性轴线在砂轮质量中心处相交,但不重合。(2分)2. 磨粒率磨粒在磨具中所占体积百分比称为磨粒率。(2分) 3. 模具腔体密度该密度等于成型料质量除以成型模具腔体体积。(2分) 4. 湿润剂为使成型料具有必要的成型性能,并在成型和干燥后保持一定的强度,需要加入一些具有湿润作用和粘结性能的物质,这些物质称粘结湿润剂。(2分) 5.干燥湿坯内水分蒸发排出的过程称为干燥。(2分) 6. 结合剂的反应能力刚玉磨具在焙烧过程中,磨粒表层的Al2O3能部分地溶入结合剂的熔体中,使结合剂桥内的Al2O3含量增加,这种Al2O3的相对增量称为结合剂的反应能力。三、判断题(本题12分)(每题2分)(判断下列各题的对与错,对的打“√”,错的打“×”并且改正,不要在原题上改。) 1. 磨粒的硬度越高,制备磨具的硬度也越高。(×)(1分)改正:磨粒的硬度越高,制备磨具的硬度不一定也越高。(1分) 2. 用糊精做湿润剂可以防止SiC磨具产生黑心现象。(×)(1分)改正:用糊精做湿润剂不一定能防止SiC磨具产生黑心现象。 3.干燥过程中,水蒸汽首先从坯体表面蒸发,然后坯体内部的水分再扩散到坯体表面。(√)(2分)4. 加工表面硬度很高的工件时,需采用较硬的磨具。(×)(1分)改正:加工表面硬度很高的工件时,需采用较软的磨具。(1分)

5. 在定压成型过程中,成型压强对磨具硬度的影响是通过成型密度实现的,因此成型压强和成型密度的影响因素相同。(×)(1分)

改正:在定压成型过程中,成型压强对磨具硬度的影响是通过成型密度实现的,但两者的某些影响因素各不相同。(1分)

6.超硬材料陶瓷磨具中超硬材料的浓度越大,磨具耐用度越高,因此,应尽可能选择高浓

度。(×)(1分)

改正:超硬材料陶瓷磨具中超硬材料的浓度越大,磨具耐用度越高,但成本也高,因此在满足加工效率和加工质量及磨具使用寿命要求的前提下,应尽量选择低浓度以降低成本。四、简答题(本题32分)(每题4分) 1.磨具组织对磨削性能的影响答:(1)磨具组织的松紧,决定着磨具中气孔的多少和单位面积上有效磨削刃的疏密。(1分)(2)组织松的磨具,磨削生热较少,容屑空间大,排屑方便,可减少磨削过程中的堵塞。(1分)降低磨削点温度,减少工件的热变形和烧伤、裂纹等加工变质层的产生。(1分)(3)组织紧密的磨具,气孔小,容屑的空间少,排屑较困难,气孔容易堵塞。但是组织紧密的磨具表面上的单位面积内的磨粒数较多,磨具的轮廓形状易于保持,故有利于加工(工件),降低表面粗糙度和精度提高。(1分) 2.砂轮不平衡产生的主要原因是什么

答:(1)砂轮几何形状不对称,如孔径偏心,二端面不平行等;(2分) (2)砂轮密度不均匀,致使旋转中心线两边质量不等。(2分) 3.烧成升温阶段的300~800℃坯体的主要变化有哪些?答:(1)黏土类矿物排除结晶水;(1分)(2)粘结剂的碳化及燃烧;(1分)(3)黏土中杂质的氧化分解;(1分)(4)石英的晶型转变;(5)水玻璃、硼玻璃的熔融。(1分) 4.烧熔结合剂的特点

答:1)物相组成——在焙烧温度下,绝大部分为玻璃相。(1分)2)原材料——使用较多的熔剂材料,传统熔剂材料有长石、滑石、硼玻璃、萤石、锂辉石等。近年来也采用各种预熔玻璃料,如硼硅玻璃、硼铅玻璃、针瓶玻璃等,以及一些化工原料。(1分)3)反应能力、高温润湿性较好。强度高、硬度稳定。(1分)4)结合剂用量较少,磨削性能较好,不易烧伤工件。5)主要用于刚玉类磨具。易使SiC磨具黑心。(1分) 5.超硬材料陶瓷磨具中所用磨料的种类和作用答:(1)主磨料,即金刚石或立方氮化硼(CBN)磨料,(1分)在超硬材料陶瓷磨具中起主要磨削作用的磨料。(1分)(2)辅助磨料,以白刚玉磨料和碳化硅磨料居多。(1分)辅助磨料在磨具工作层(即超硬材料层)中起提高砂结比作用和辅助磨削作用,能够提高磨具的磨削比和减少低浓度磨具制造工艺上的困难。在非工作层中起结构骨架的作用。(1分) 6.干燥速度确定的依据是什么?答:主要有干燥方法、(1分)磨料粒度、硬度、(1分)结合剂量、(1分)成型方法及规格等。(1分)

7.说明烧成冷却过程中采取快速冷却必要性和充分性。答:充分必要性是指快速冷却可使结合剂熔体尽可能转化为多的玻璃相(少量析晶),(1分)有利于磨具强度的提高,并可缩短烧成周期;(1分)坯体塑性状态进入弹性(脆性)态之前,结合剂为粘性流体,(1分)快速冷却时无应力产生,不会导致对磨具的破坏。(1分) 8.水浇注成型混料排气泡的措施答:(1)调整料缸的角度;(1分)(2)调整加水量;(1分)(3)静止沉淀,除去料浆表面上的清水,以使料浆压实;(1分)(4)加入少许氨水。(1分)五、计算题(本题5分) A F46N砂轮,设配方表中规定磨料为100,结合剂用量为12,湿润剂用量为2.2,粘结剂用量为1.1,求8号组织的成型密度。(棕刚玉的颗粒密度取3.96g/cm3) 解:(定模)成型密度与磨具坯体

(2分)其中:ΣW=100+12+2.2+1.1=115.3,磨粒率有如下关系: 100/mVaa

(1分) a=3.96,8号组织对应的磨粒率为 aV=62-2×8=46(%)(2分)

则 =3.96×0.46×115.3/100=2.10(g/cm3)(1分)六、分析说明题(本题20分)(每题10分) 1. 分析说明压制过程坯体密度变化的影响因素答:a)V~V0——正比关系(颗粒级配→初装堆积密度)(空隙率)(2分)

粉料装模时自由堆积的空隙率V0越小,则坯体成型后的孔隙率V也越小。因此应控制粉料的粒度和级配,或采用振动装料以减少V0,从而可得到致密的坯体。 b)V~P——反比(指数)关系(压力)(2分)增大压力P可使坯体孔隙率V减少,而且它们呈指数关系。实际生产中受到设备条件限制,以及坯体质量的要求P值不能过大。 c)V~t——反比(指数)关系(时间)(2分)

延长加压时间t,也可降低坯体气孔率,但会降低生产率。生产中一般对高厚度砂轮终压保压1~2 min。

d)V~f——正比(指数)关系(颗粒间摩擦力—球形、润滑剂)(2分)

减少颗粒摩擦力f也使坯体孔隙率降低。实际上,粉料经过造粒得到球形颗粒,加入成型润滑剂或采用一面加压一面升温(热压)等方法均可达到这种效果。 e)V~k——反比(指数)关系(模具或坯体形状及尺寸等)(2分)坯体形状、尺寸及粉料性质对坯体密度有影响,压制过程中,粉料与模壁产生摩擦作用,导致压力损失。坯体的高度H与直径D之比(H/D)愈大,坯体密度更加不均匀。模具不够光滑,材料硬度不够,都会增加压力损失。模具结构不合理(出现锐角、尺寸急剧变化),某些部位粉末不易填满,会降低坯体密度和密度分布不均匀。 2.综合分析陶瓷磨具强度的影响因素答:要点:(1)磨料种类(陶瓷结合剂):陶瓷结合剂刚玉类磨具的强度高于碳化硅类(1分)(2)磨料粒度:细粒度磨具强度较高(1分)(3)磨具硬度:高硬度磨具强度较高(1分)(4)磨具组织:紧密组织的磨具强度较高(1分)(5)结合剂种类:有机结合剂磨具强度较高(1分)

(6)孔径与外径的比值:孔径与外径的比值较小的磨具强度较高(1分)(7)磨具厚度:高厚度磨具强度较高(1分)(8)磨具形状:形状简单的磨具强度较高(1分)(9)不平衡值:不平衡值小的磨具强度较高(1分)

(10)补强状况:采用补强措施有利于提高磨具的强度(1分

实现的。(×)(1分)改正:成型压强对磨具硬度的影响是通过对成型密度的大小来实现的。(1分) 5. 成型的关键是保证坯体的形状尺寸正确。(×)(1分)改正:成型的关键是使坯体达到规定的尺寸并保证磨具密度均匀和不产生裂纹、起层等缺陷。(1分) 6. 结合剂烧结温度范围的宽窄直接影响着磨具烧成温度确定。(×)(1分)改正:结合剂耐火度的高低直接影响着磨具烧成温度的确定。(1分)四、简答题(本题32分)(每题4分) 1.新型陶瓷刚玉磨具的特点答:(1)磨粒锋利、韧性好,切削能力强,磨削效率高。(1分)(2)砂轮耐用度高,使用寿命长。(1分)(3)砂轮自锐性好,不堵塞。(1分)(4)性价比高,应用领域广,因此易于推广应用。(1分) 2.硼玻璃对结合剂的影响有哪些?答:(1)硼玻璃作为催熔剂,能显著地降低结合剂的耐火度;(1分)(2)增加结合剂的流动性、湿润性;(1分)(3)提高结合剂的反应能力;(1分)(4)改善结合剂与磨料间的结合状况,提高磨具的强度。(1分)

3.用于磨具制造的湿润剂应具备哪些性能?答:对磨料和结合剂具有良好的润湿性,(1分)较好的粘结性,(1分)粘度随温度的变化要小,(1分)不易使成型料结团,配制容易,无毒,清洗容易。(1分) 4.干燥过程水分的扩散(机理)包括三个过程: 1)传热过程

——热气体通过湿坯表面边界层将热传给湿坯表面,再以传导方式向内部传递。(1分) 2) 外扩散过程——湿坯表面水分汽化由湿坯表面边界层向外界(干燥介质)中扩散。(1分) 3) 内扩散过程——水分自湿坯内部向表面扩散。由2个过程控制(1分)①湿传导——水分自坯体内部向表面扩散(H2O浓度差C )

②湿热传导——水分自坯体高温向低温方向移动(1分) 5.定模成型配方表的特点答:

a) 以磨粒质量为100份,结合剂、粘结湿润剂等均为磨粒质量为100份时的分数;(2分)

b) 按组织号控制成型密度;(1分)c) 成型压强为参考数据。(1分) 6.超硬材料陶瓷磨具的特点

答:超硬材料陶瓷磨具一方面具有超硬材料磨具的共性:磨削能力强,磨削温度较低,磨具磨损较小,使用寿命长。(2分)另一方面,具有陶瓷结合剂磨具的优点:耐热性、耐油性、耐水性、耐酸碱性均较好,适应在较广的冷却液条件下进行磨削;磨具形状保持性好,磨削精度高;磨具中有较多的气孔,有利于冷却和排屑,磨削时不易堵塞,不易烧伤工件,磨具有较好的自锐性,修整间隔较长;修整比其它结合剂磨具容易,修整维护费用适中。超硬材料陶瓷磨具能够很好地满足难加工材料和一般材料的高精磨削和高效磨削需要,并适合在数控磨床和自动化生产线上应用。(2分) 7.定压成型磨具组织的主要变化规律答:1) 当结合剂、湿润剂种类和成型压强相同的情况下,磨粒率与结合剂用量成反比,即结合剂↑,硬度↑,磨粒率↓,组织变松,气孔率↓。(1分)

2) 磨料及磨具的硬度相同,细粒度的磨具组织比粗粒度的疏松,有时加大成型压强也不大容易改变这种趋势。(1分)

3) 一般可以认为湿润剂用量的增减对磨具组织号的影响不显著。(1分)

4)定压成型磨具组织在两个组织号内波动的概率为95%左右。可以满足磨具组织号精度要求。(1分) 8.粉料的工艺性能有哪些?答:(1) 粒度和粒度分布;(1分)(2) 粉料的堆积特性;(1分)(3) 粉料的拱桥效应(桥接);(1分)(4) 粉料的流动性。(1分)五、计算题(本题4分)已知某坯料的干燥收缩率为2.98%,烧成收缩率为1.50%,若用该坯料制做60.0mm 的烧结试样,问此试样的湿坯长度应为多少?该坯料的总收缩率为多少?解:由 %98.2010 LLLS干(1分) %50.160 1

烧(1分)得L0=62.8≈63(mm)(1分)

1 LLS

%76.463

60636000

LLS总(1分)六、分析说明题(本题16分)(每题8分)

1.分析烧成分解氧化阶段的主要任务、磨具坯体的特点、容易产生的缺陷。答:要点:主要任务:(1)黏土类矿物排除结晶水;(1分)(2)粘结剂的碳化及燃烧;(1分)(3)黏土中杂质的氧化分解;(1分)(4)石英的晶型转变;(1分)(5)水玻璃、硼玻璃的熔融。(1分)

磨具坯体的特点:磨具坯体强度较低。(1分)容易产生的缺陷:易产生开裂缺陷。(2分) 2.分

析说明结合剂热膨胀系数对磨具性能及磨削使用的影响答:(1)结合剂与磨粒热膨胀系数的匹配性对结合强度的影响(3分)

若磨料的膨胀系数小于结合剂的膨胀系数,则产品在冷却时,结合剂的体积收缩比磨料大,结果结合剂桥将产生张应力,削弱了结合剂桥的作用。相反,若磨料的热膨胀系数大于结合剂的膨胀系数,当产品冷却时,磨料的体积收缩较大,磨粒拉离结合剂桥,削弱了结合剂桥的固结程度。因此二者应接近,一般认为相差不应超过一倍。(2)对生产的影响(2分)

应考虑α随温度变化的平缓性及在相应温度范围的适应性。(3)对磨削使用的影响(3分)在磨削过程中,磨具进入磨削区,若结合剂的膨胀系数大于磨粒的膨胀系数,由于磨削热的作用,则结合剂产生—种压应力,更紧地把持着磨粒,使其不易脱落、表现为韧性的增加。相反,磨粒易于脱落,表现为脆性的增加。

陶瓷磨具制造试卷十卷(参考答案及评分标准)

一、填空(本题15分)(每空1分)

1. 磨具(固结磨具)一般由,,和三部分构成。

2. 结合剂反应能力的实质上是。

3. 由磨具组织号与磨粒率的关系可知,6号组织所对应的磨粒率是。

4. 用作湿润剂水玻璃的模数为2.65,若水玻璃中SiO2的含量为71.9%,则其Na2O的含量为。

5. 磨具机压成型时控制成型密度的方法基本上有两种:和。

6. 多孔磨具的特点

是、、。 7. 超硬材料陶瓷磨具常用的三种结构形式是

8. 碳化硅磨具烧成过程中宜采用气氛。

9. 是结合剂的主要性能指标之一,它一般作为制定磨具烧成温度的主要依据。 1. 磨粒(1分),结合剂(1分),和气孔(1分)。 2. 结合剂在高温下溶解氧化铝的能力(1分) 3.50%(1分) 4. 28.0% (1分)。

5.定模法(定体积法)(1分),定压法(1分)

6.气孔率高,(1分)容屑排屑性能和自锐性好,(1分)自冷却作用好(1分)

7. 不带非工作层的整体式结构(1分)、带陶瓷基体非工作层的整体式结构(1分)、组合式(粘接式)结构(1分)。

8.强氧化(1分)

9. 耐火度 (1分)

二、说明下列名词与概念(本题20分)(每题2分) 1.定模成型

根据配方表上所列出的配比及成品组织号计算出成型密度,再按成型密度计算出坯体单重。成型时按单重投料压出一定体积(控制厚度)的磨具坯体。(2分) 2.砂轮的静不平衡砂轮的旋转轴线与其惯性轴线不重合,且仅有平衡(行)偏离的状态。(2分) 3. 最大应力理论最大应力理论认为,当最大切向应力达到砂轮的一维均匀受力状态下的抗张强度(8字块强度)B 时,即max)( ≥B 时,砂轮即发生离心破坏。(2分) 4.粉料的流动性

粉料虽然由固体小颗粒组成,但由于其分散度较高,具有一定的流动性。当堆积到一定高度后,粉料会向四周流散,始终保持为圆锥体,其自然息角(偏角)α保持不变。(2分 5.结合剂的悬浮性

结合剂微粒在水中下降的快慢程度。(2分) 6. 浸渍剂

通过浸渍的方法,全部或部分地填充于磨具气孔中的物质,称浸渍剂。(2分) 7. 铁斑磨料或结合剂所含铁质过量,也可能是生产过程中混入的铁经高温烧成后,形成中心部呈黑褐色四周色泽较浅的铁熔斑点(Fe2O3 )。(2分) 8. 烧结结合剂结合剂的耐火度高于磨具焙烧温度。(2分) 9. 磨具的组织就是反映磨具内起主要磨削作用的磨粒分布的疏密程度,也可以说是磨粒在磨具中的体积分布。(2分)

10. 结合剂的线膨胀系数

结合剂在温度升高1℃时的相对伸值。三、简答题(本题32分)(每题4分) 1.砂轮在回转时,其内部应力分布的特点是什么?答:(1) 切向应力 总大于径向应力r 。(1分)(2) 对于所有有孔砂轮,切向应力 的最大值在孔壁处;(1分)径向应力r 的最大值在iRrr 处。

(1分)(3) 、r 均随k(ri/R)值的增加而增加。(1分) 2.定压成型配方表的特点答:a) 磨料与结合剂质量之和为100份;(1分)b) 湿润剂及糊精粉等的加入量均以每千克干成型料所需的毫升数或克数来表示;(1分)c) 固定成型压强,一般按2.5 MPa或5.0 MPa 递增;(1分)d) 成型密度为参考数据,通过实测确定下来。(1分)

3. 磨具硬度一定时,调整成型密度及结合剂用量,为什么磨具组织号在一定范围内波动?答;首先从提高磨粒率来看,需要减少结合剂用量,提高成型密度来保持硬度的不变,但当结合剂减到—定程度后,坯体强度达到容易破碎的程度,这时磨粒率不能再提高,故磨粒率的提高有上限。(2分)另一方面从降低磨粒率来看,需要采取增加结合剂用量,降低成型密度来维持硬度的不变,但结合剂增至一定程度后,硬度必然会提高,故磨粒率的降低有下限。(2分)

4. 压制成型配料计算的步骤答:(1)计算磨具单片质量;(1分)(2) 计算—批磨具总的投料量;(1分)(3) 计算混料机一次混料量;(1分)(4) 计算配料单(1分) 5.干燥速率的影响因素有哪些?

答:影响干燥速率的因素很多,可以归结为两类,一类是外界的因素,(1分)如环境参数、干燥介质的参数(湿度、温度、流动速度)、干燥设备的结构和类型,干燥介质与坯体的接触情况等因素。(1分)第二类是坯体内部结构性质方面的因素,(1分)如坯体的形状、大小及水分含量等。(1分) 6. 菱苦土磨具的主要特点答:(1)原材料丰富,价格便宜,制造工艺简便,成型后常温硬化即成。(1分)(2)磨削时磨具的自锐性好,不易烧伤工件,磨削效率高。(1分)(3)结合剂润滑性能好,摩擦系数小,不仅可减少摩擦热,而且提高加工表面光洁度。(1分)(4)抗潮能力差,磨削时自身消耗大,故使用速度不宜过高。(1分)7.SiC磨具“黑心”的原因

答:烧成升温加热阶段,氧化气氛不足;(2分)结合剂中碱金属及碱土金属氧化物含量较高。(2分)

8.砂轮灌孔的特点答:生产效率高、(1分)孔径精度容易达到、(1分)操作简单、(1分)成本低等。(1分)四、计算题(本题4分)

已知某坯料的干燥收缩率为2.98%,烧成收缩率为1.50%,若用该坯料制做60.0mm的烧结试样,问此试样的湿坯长度应为多少?该坯料的总收缩率为多少?解:由 %98.2010 LLLS干(1分) %50.160 1

烧(1分)得L0=62.8≈63(mm)(1分) %76.463

1 LLS

60636000

LLS总(1分)五、判断题(本题10分)(每题2分) 1.加工表面硬度很高的工件时,需选用较硬的磨具。(×)(1分)改正:加工表面硬度很高的工件时,需选用较软的磨具。(1分) 2.压制过程中成型压力与坯体的气孔率减少之间成正比例关系。(×)(1分)改正:压制过程中成型压力与坯体的气孔率减少之间呈指数关系。(1分) 3. 磨具烧成过程中冷却阶段易产生内径裂纹。(×)(1分)改正:磨具烧成过程中冷却阶段易产生外径裂纹。(1分) 4. 完全烧结到完全熔化之间的温度范围即为烧结范围。(×)(1分)改正:烧结温度到开始过烧软化的温度间隔即为烧结范围。(1分) 5. 辅助磨料在磨具工作层中起提高砂结比作用和辅助磨削作用。(√)(2分)六、分析说明题(本题18分)(每题9分) 1. 陶瓷结合剂抗拉强度影响因素的综合分析答:(1)化学组成(1分)——加和法则:对于玻化结合剂,CaO、BaO、B2O3(15%以下)、Al2O3、SiO2等对提高强度的作用较大,K2O、Na2O

等则降低强度,MgO、Fe2O3则作用不大等;(1分)

(2)结合剂的物相组成:(1分)在相同条件下,玻璃相含量越多,强度越大;(1分)(3)结合剂的其它性能:(1分)反应能力、流动性、热膨胀系数、高温润湿性、弹性摸量等均与磨具强度有密切关系;(1分)(4)结合剂桥的微观结构:(1分)结合剂桥中的微裂纹、微气孔、微缺陷,常常是应力集中的区域,因此会降低材料的强度,应尽量消除;(1分)(5)烧成工艺:决定结合剂中玻璃相量、晶相量、晶粒大小、气孔率、气孔尺寸的关键,因而对结合剂及磨具的强度明显。因此必须重视和合理制定烧成工艺。(1分) 2.分析说明成型密度与磨具性能的关系?答:1) 成型密度与磨具硬度之间的关系:当固定结合剂量时,在一定范围内提高成型密度,磨具硬度也相应提高,但成型密度过高并且结合剂量较大时,磨具烧后发生变形和发泡等体积变化,则磨具硬度反而下降;(1分)但对于水浇注成型,A/WA干坯密度下降0.04 g/cm3硬度提高一大级,而碳化硅则由软到硬,干坯密度变化不大。(1分) 2) 成型密度与磨具组织的关系:(定模)成型密度与磨具坯体磨粒率有如下

(1分)

关系: 100/WVaa

因此(定模)成型密度可控制磨具的组织号。(1分)

3) 成型密度与磨具气孔率关系:成型密度提高,气孔率下降,并呈线性关系。(1分) 4) 成型密度与磨具坯体湿、干强度的关系:提高成型密度,坯体湿、干强度及成品磨具坯体强度都相应提高。(1分)

5) 成型密度与成型压强关系:当配方及其它工艺条件相同时,提高成型压强是提高成型密

度的主要手段。(1分)

6) 成型密度与磨具烧后收缩关系:一般情况下,当固定结合剂量时,随着成型密度的提高,磨具烧后收缩减少。(1分)

7) 成型密度对磨具成品抗拉强度的影响:提高成型密度,相对也是提高其抗拉强度。含硼的烧熔结合剂磨具,成型密度对抗拉强度的影响尤为重要。

目录 第一章总论。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。(2)第二章项目提出的背景和必要性(6)第三章生产工艺流程和节能减排改造方案(12)第四章建设规模与建设方案(20)第五章节能分析评价(26)第六章环境保护与减排效益(28)第七章劳动安全卫生与消防(32)第八章组织机构与劳动定员(35)第九章工程实施进度(38)第十章投资估算与资金筹措(39)第十一章财务评价(42)第十二章社会评价(49)第十三章结论与意见(51)附表及附件

第一章总论 1.1项目概况 1.1.1项目名称:陶瓷窑炉煤改气节能项目 1.1.2 建设单位:景德镇xxxx陶瓷集团有限公司 1.1.4 建设规模和主要建设内容 本项目不改变原有生产能力,主要是将原有8条陶瓷煤窑进行改造,实现“三个改变”:a.改变燃料结构,改燃煤为烧气;b.改变窑炉结构,由窑车式高耗能煤烧窑炉改造为现代节能型辊道式窑炉;c.改变烧成方式,将匣装隔焰烧炼改为无匣裸烧新工艺。根据产品品种的不同对原有8条窑炉进行合理调配改建。其中5条改为燃气辊道窑;3条改成12座燃气6米3梭式窑。 窑炉年工作日为330天,年总产量为5600万件。 1.1.5 总投资和资金筹措 估算总投资5246万元。其中:固定资产投资5121.7 万元,建设期利息124.3万元。 资金来源为:申请银行贷款2000万元,自筹3246万元。 1.1.6 建设期限:18个月。 1.1.7 项目主要效益预测 项目建成后,节能减排效果好。节约能源折合标准煤19140吨。减少排放烟尘2975吨/年;二氧化硫432吨/年;煤渣11572吨/年。

目录 摘要〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃 1 1.前言〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃 1 2.CBN磨具陶瓷结合剂性能〃〃〃〃〃〃〃〃〃〃〃〃〃〃 2 2.1耐火度〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃2 2.2本征强度〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃2 2.3热膨胀系数〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃3 2.4润湿性〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃4 3. 目前的制约因素〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃 5 4.CBN砂轮结合剂的分类〃〃〃〃〃〃〃〃〃〃〃〃〃〃 5 4.1树脂结合剂CBN砂轮〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃6 4.2金属结合剂CBN砂轮〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃6 4.3陶瓷结合剂砂轮〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃7 5、CBN磨具陶瓷结合剂在超硬工具上的应用〃〃〃〃〃〃〃8 6、CBN陶瓷结合剂对高速砂轮强度的影响〃〃〃〃〃〃〃〃9 7、金属Al粉对CBN磨具陶瓷结合剂性能的影响〃〃〃〃9 7.1、不同烧成温度下Al粉对磨具强度的影响〃〃〃〃〃〃9 8、应用推广的前景〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃10 9.结束语〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃11 10.参考文献:〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃〃12

CBN磨具陶瓷结合剂 摘要本文简单概述了CBN的结构与性能特点,对近年来有关CBN砂轮陶瓷结合剂的研究进展作了较详细的综述,指出了低熔点、高强度陶瓷结合剂是CBN砂轮陶瓷结合剂的发展趋势,阐述了CBN砂轮陶瓷结合剂实质上就是碱硼硅玻璃结合剂,其中硼酸盐系结合剂因具有低熔点、高强度的特性,使之成为了研究的重点。还介绍了玻璃的特性,和陶瓷结合剂的简介以及玻璃结合剂的特点及加工工艺。 关键词立方氮化硼(CBN);陶瓷结合剂;纳米氧化物; 1.前言 随着我国政治稳定,经济建设快速发展,作为世界制造业中心的地位日益凸现。如何逐步缩小与世界工业发达国家的差距,使经济增长由资源消耗型加速转变为高效节能型上来,走一条具有中国特色的,可持续发展的道路。就磨削领域来说,陶瓷结合剂CBN磨具所具有的高质量、高精度、高效率、低消耗、低成本、低污染、自动化程度高等优异性能,是其他磨削工具无法比拟的。保护环境是我们的基本国策,陶瓷结合剂CBN磨具,从它的原材料生产过程,磨具的制造过程,磨具的使用过程,对资源和能源的消耗都是极低的,属于节能型的高科技产品,非常适合我国现阶段及长远发展。在工业发达国家,陶瓷结合剂磨具的应用发展非常迅速,每年都以40%以上的速度增长。但是据不完全统计,我国的增长速度仅为20%左右,因此,我国的陶瓷CBN磨具拥有广阔的发展空间。

达州职业技术学院毕业课题设计论文 题目:磁砖成型模具结构及材料分析 所在系(部):机械电子与信息工程系 学科专业:模具设计与制造 作者姓名:易田 指导教师姓名:夏正林 学号:20080200330136 答辩日期:2011 年 6 月20 日

磁砖成型模具结构及材料分析 摘要 随着我国城市化进程的加快,城市建设也在逐步加快,人们生活水平的提高决定了生活物资的质量。这就带动了相关产业的发展,陶瓷行业就是这其中之一。通常把用于建筑工程结构,建筑装饰和卫生设施的陶瓷制品统称为建筑卫生陶瓷,产品包括:陶瓷墙砖、外墙砖和地砖等陶瓷砖;洗面器、小便器、净身器、水槽、浴盆等卫生陶瓷器;琉璃砖、琉璃瓦、琉璃砖等琉璃陶瓷器。 陶瓷模具分两种,一种是用于生产卫生陶瓷器,由于这些都是非标准形状,多为异形,所以采用堆沙方式层层堆建造型;另一种是用于生产陶瓷砖、琉璃瓦、建筑陶瓷浮雕等,本文多为论述生产这类陶瓷的模具。 在陶瓷界流传着这样一句话“压机是陶瓷的心脏,模具是心脏中的心脏”。一套模具就是一条生产线,一套模具出了问题就决定这条生产线必须停下,模具的重要性在陶瓷生产中数第一位。 本论文研究基于陶瓷模具与塑料模具的对比和陶瓷模具的特点描述陶瓷模具。总结了现行模具界通用的一些模具类型级标准,其中由于大部分数据皆会侵犯他人商业机密,所以本文大多只作理论讨研和论述。 关键词:(注:关键词3-5个)陶瓷、模具、压机、陶瓷模具

目录 目录 第1章绪论 (1) 1.1 引言 (1) 1.2 研究现状 (2) 1.2.1 磁砖模具的地位 (2) 1.2.2 生产技术创新 (2) 1.2.3 现有磁砖模具生产的不足 (3) 1.3 论文的工作与意义 (3) 1.4 论文的章节组织 (3) 第2章磁砖模具的基本构造 (4) 2.1 磁砖模具的主要结构 (4) 2.2 磁砖模具的主要技术 (5) 2.2.1 压胶技术 (5) 2.2.2 模芯的设计与制造 (5) 2.2.3 母模 (6) 2.2.4 温度与压力 (6) 第3章磁砖模具的维护 (7) 3.1磁砖模具在生产中的主要问题 (7) 3.1.1卡模 (7) 3.1.2积粉 (7) 3.1.3 侧板合金磨损严重及破裂 (8) 3.1.4 磁座无磁或变形 (8) 3.1.5密封皮套破损及进粉 (8) 3.1.6连接螺栓松动或断裂 (9) 3.2磁砖模具的一般维修 (9) 致谢 (10) 参考文献 (11)

陶瓷窑炉烟气处理技术 随着国民经济的不断发展,我国陶瓷工业也得到了迅猛发展。2005年我国陶瓷产量:日用陶瓷175亿件,建筑陶瓷35 m2,卫生陶瓷约9 000万件,产量均居世界第一,约占世界的2/3,形势一片大好。但其带来的负面影响——窑炉烟气污染也越来越突出。 我国大气中90%的SO x、85%的CO2、80%的RO x(粉尘)和50%的NO x污染均来自陶瓷窑炉、蒸汽锅炉以及其他各种工业窑炉[1]。据资料统计,目前仅在日用陶瓷、建筑陶瓷生产领域中就有3 000余座燃煤窑炉,达到窑炉总数的70%,因此处理陶瓷窑炉烟气污染就成为了目前应该研究的方向。 笔者结合陶瓷窑炉烟气的污染物形成机制,对目前窑炉烟气的处理技术和发展方向进行了综述。 1 陶瓷窑炉烟气污染产生的机制 陶瓷窑炉烟气中有害物质可分为两类:一类是气相化学物质,另一类是固相的烟尘,都是造成大气污染的主要物质。 1.1 气相化学物质的产生 燃煤产生的气相化学物质主要有SO X和NO X。 (1) SO X是由煤、粘土中的硫化物杂质在800 ℃左右被氧化所致。 在陶瓷生产中不仅燃烧的燃料中含有硫化物杂质,而且原料也有一些含硫的杂质,如:黄铁矿(FeS2)、Fe2(SO4)3、CaSO4、Na2SO4等。这些杂质存在于陶瓷坯体中,在烧成的过程中,要进行一系列氧化还原反应。 (2) NO X的产生类型有3种: a、热力型NO X,燃烧时的空气中带进来的氮在高温下与氧发生反应生成NO X被称为热力型NO X(T -NO X)。 b、燃料型NO X,因为煤中含有许多氮的有机化合物如芳香杂环氮化物、吡咯及衍生物,在高温作用下易产生NH3或HCN氧化生成NO X。 c、快速型NO X,指在燃烧过程中,燃料中的碳氢化合物发生分解,其分解的中间产物和N2反应生成的氮氧化物。快速型NO X生成量很少,可不予考虑。 1.2 固相烟尘的产生 煤被加热350~600 ℃时,大量释放出以碳氢化合物为主的挥发分,进入炉膛空间。但是在低温缺氧条件下,挥发分不可能正常燃烧,发生裂化、脱氢、叠合、环化而生成含碳量多的苯环物质——碳黑;不完全燃烧生成环烃物质——烟炱;还可能因还原反应而分解出游离的碳粒;由烟气带出的飞灰和未燃尽的煤炭颗粒微尘;这些物质总称烟尘。全世界每年约有1亿t烟尘排放到空气中,如不及时处理,不仅会污染环境,而且会损害人类的健康。 2 烟气脱硫(FGD)

固结磨具的分类及属性 Bonded Abrasives(固结磨具)是用磨料与结合剂制成的具有一定形状和一定磨削能力的工具。通常的,固结磨具根据使用磨料的不同,分为普通固结磨具(刚玉、碳化硅)和超硬固结磨具(金刚石,立方氮化硼);或者根据结合剂不同,分为陶瓷磨具、树脂结合剂、菱苦土结合剂、橡胶结合剂和金属结合剂等。本文根据实际情况,将本分类中的产品限定为普通固结磨具,并且没有金属结合剂供选择。超硬固结磨具被分到Super Abrasives(超硬磨具)分类。 如图1所示,我们将“固结磨具”分为7个二级分类。不难看出,这是以固结磨具的外形作为分类标准,这个也符合直观、普遍的原则。切割片、磨片又按外形和应用分了两个三级分类;带柄磨头也分了两个三级分类。 一、砂轮 砂轮种类繁多,但却没有再进一步细分,为什么?因为行业人士针对砂轮的进一步分类都持有不同的意见,有的以型号分类,有的以结合剂分类,有的以应用分类。所以我们遵从这个原则,用户添加可以利用选择不同属性标识不同的砂轮。 砂轮的特性主要是由磨料、粒度、结合剂、硬度、组织、形状和尺寸等因素决定,所以我们针对砂轮设置的属性字段和值如下: Shape 形状:Straight 平行,Cylinder 筒形,Tapered 斜边,Recessed 凹形,Straight Cup 杯型,Flaring Cup 碗型,Dish 碟形,Relieved 凹锥,Disc /Ring 盘型/环形,Other 其他 Diameter 直径:收集了10mm-1200mm的常见直径供选择;

Application 应用:Cylindrical / Centerless 外圆磨/无心磨、Internal / Bores 内圆磨、Surface / Creepfeed 平面磨/缓进给、Toolroom / Sharpening 工具磨/刃磨、Cutting-off 切割、Snagging 荒磨、Polishing 抛光、Specialty 专用 Abrasive Grain 磨料:Aluminum Oxide 刚玉、White Aluminum Oxide 白刚玉、Silicon Carbide 碳化硅、Zirconia Alumina 锆刚玉、Ceramic Aluminum Oxide 陶瓷磨料、Boron Carbide 碳化硼、Natural Abrasives 天然磨料、Combination 混合磨料、Other 其他 Grits 粒度:16-220 Bonding Agent 结合剂:Vitrified 陶瓷、Resin 树脂、Resin Reinforced 树脂增强、Rubber 橡胶、Rubber Reinforced 橡胶增强、Magnesite 菱苦土、Shellac 虫胶、Plastic 塑料、PVA 聚乙烯醇、Other 其他 Hardness 硬度:Soft 软、Medium 中、Hard 硬 Structure 组织:Dense 紧密、Open 疏松 Work Condition 加工条件:Dry 干、Wet 湿、Dry/Wet 干湿两用 从上面的属性及值可以看出,形状属性并没有完全包含所有存在的值,只是选择了常见的形状,直径也没有包含1.2米以上的,这个我们将根据数据的多寡进行进一步调整;关于硬度和组织没有用字母和数字表示的主要原因是每个国家针对这两个属性没有统一的标准,所以用单词表示,用于粗略筛选。 二、切割片、磨片 树脂切割片和打磨片是固结磨具中用量最大的一类,在很多的产品手册和网上分类中,都单独列出来作为大类出现。我们根据实际情况和避免造成误会的角度出发,归类为固结磨具。因为数量巨大,将此分类又进行了进一步细分,分为了平行切割片和钹型砂轮,两者有相同和不同的属性,全部如下: Diameter 直径:收集了10mm-1200mm的常见直径供选择; Abrasive Grain 磨料:Aluminum Oxide 刚玉、White Aluminum Oxide 白刚玉、Silicon Carbide 碳化硅、Zirconia Alumina 锆刚玉、Ceramic Aluminum Oxide 陶瓷磨料、Combination 混合磨料、Other 其他 Grits 粒度:24-120供选择 Style 特点:High Speed 高速,Chop Saw 切断锯专用,Portable Saw 手提锯专用,Stationary 固定锯专用,Thin(<2mm)超薄,Circular Saw 圆锯专用,Street Saw 马路锯专用,Gas Saw 燃料锯专用,For Rail 铁路专用; Materials Abraded 应用材料:Aluminum 铝,Brass/Bronze 黄铜/青铜,Cast Iron 铸铁,Cast Steel 铸钢,Ceramic 陶瓷,Chrome 铬,Gray Casting 灰口铸铁,Glass 玻璃,Nickel Alloy 镍合金,Plastics 塑料,Steel/Steel Alloys 钢/钢合金,Stainless 不锈钢,Stone/Masonry 石材,Titanium 钛,Universal 通用,Other

陶瓷磨具制造试卷一卷 一、填空(本题15分)(每空1分) 1. 按GB/T 2484-1994规定,写出硬度等级为中2所对应的硬度符号是 .N。 2. 表示磨具组织号和磨粒率之间关系的表达式是 N=(62-VG)/2 。 3. 陶瓷磨具是按结合剂进行分类命名的一类磨具。 4. 陶瓷磨具烧成的升温阶段易产生内径裂纹,降温阶段易产生外径裂纹。 5. 磨具机压成型时控制成型密度的方法基本上有两种:定模法(定体积法和定压法。 6. 砂轮在回转过程中应力分布的特点是切向应力总是大于径向应力,向应力的最大值在孔壁处和切向、径向应力均随k值的增加而增加。 7. 陶瓷结合剂组成的表示方法常用的有矿物原料组成 )、化学组成 , 实验式。 8. 水烧注成型混料的关键在于排除气泡。 9. 抗冲击强度是衡量结合剂韧性和脆性的指标。 二、说明下列名词与概念(本题20分)(每题2分) 1.磨具的硬度:指结合剂在外力作用下,抵抗磨粒从磨具表面脱落的抵抗力。或磨粒从表面上脱落的难易程度。(2分) 2. 砂轮的不平衡:砂轮是一种不均质的物体,当砂轮旋转时,由于砂轮质量中心与它的旋转中心不相重合而产生离心力,造成了工作系统的振动的状态。(2分) 3.定压成型::按配方表中坯体的成型压强和受压面积计算出压机表压,根据实测的成型密度,计算出参考单重,从而压出一定体积(控制厚度)的坯体。(2分) 4.着色剂:使磨具烧后呈一定颜色的添加物质。(2分) 5. 结合剂的可塑性:粉状结合剂加一定量的水调和,在外力作用下做成一定形状的泥团而不开裂,当停止外力作用以及烘干后,能保持原有形状而不变形的能力。(2分) 6.干燥速率:指单位时间内在单位被干燥坯体面积上所能蒸发的水分量。(2分) 7.结合剂的反应能力:刚玉磨具在焙烧过程中,磨粒表层的Al2O3能部分地溶入结合剂的熔体中,使结合剂桥内的Al2O3含量增加,这种Al2O3的相对增量称为结合剂的反应能力。(2分) 8. 烧结结合剂:结合剂的耐火度高于磨具焙烧温度。(2分) 9.砂轮的镶孔:是把具有—定形状和尺寸的硬塑料圈,以一定的压力将其嵌入砂轮的内孔中。(2分) 10. 湿法干燥:干燥初期使用被水蒸气完全饱和的热空气来加热湿坯,待湿坯内外均匀加热以后,降低热空气的相对湿度,在干燥后期提高热空气的温度,降低相对湿度达到完全干燥。(2分) 三、简答题(本题32分)(每题4分) 1.简述耐火度对陶瓷磨具性能的影响 答:耐火度是结合剂的主要性能指标之一,它对磨具烧成温度有很大影响:在烧成温度一定 时,若耐火度偏高,则磨具烧成时烧结程度较差,结合剂与磨粒结合不牢,会降低磨具的硬度和强度(2分);若是耐火度偏低.则烧成时液相量增多,液相粘度变小,会使磨具硬度增加,并容易使磨具产生发泡、变形等废品。(2分) 2.影响结合剂加入量的因素答:(1) 磨具的硬度;(1分)(2) 磨料的种类和粒度;(1分)(3) 结合剂的种类;(1分)(4) 磨具成型方法。(1分) 3. 细粒度磨具用结合剂的特点答:(1)结合剂粒度较细;(1分)(2)结合剂的高温性能好、适中,并具有相当的韧性等;(1分)(3)用于水浇注磨具之结合剂的悬浮性好,干坯强度高;(1分)(4)微粉级粒度的磨具多采用专门的低温结合剂。(1分) 4.硼玻璃在结合剂中的作用有哪些?答:(1)硼玻璃作为催熔剂,能显著地降低结合剂的耐火度;(1分)(2)增加结合剂的流动性、湿润性;(1分)(3)提高结合剂的反应能力;(1分)(4)改善结合剂与磨

陶瓷工艺学. 马铁成主编中国轻工业出版社2011 陶瓷及其复合材料周张健编著北京理工大学出版社2007 陶瓷生产工艺知识问答张长海编著化学工业出版社2008 现代陶瓷材料及技术曲远方主编华东理工大学出版社2008 陶瓷矿物原料与坯釉配方应用刘属兴, 刘维良, 夏光华编著化学工业出版社2008 陶瓷-金属复合材料-第2版李荣久主编冶金工业出版社2004 陶瓷工艺学张锐主编化学工业出版社2007 陶瓷矿物原料与岩相分析主编刘属兴武汉理工大学出版社2007 陶瓷材料显微结构与性能张金升 ... [等] 编著化学工业出版社2007 陶瓷镀层(日)竹田博光编思远出版社1993.9 陶瓷表面技术周元康, 孙丽华, 李晔编著国防工业出版社2007 陶瓷材料学周玉编著科学出版社2004 实用陶瓷材料手册张玉龙, 马建平主编化学工业出版社2006.7 陶瓷制品检测及缺陷分析顾幸勇, 陈玉清主编化学工业出版社2006 中国陶瓷综述朱裕平编著山东美术出版社2006 陶瓷-金属材料实用封接技术高陇桥编著化学工业出版社2003 陶瓷添加剂应用技术俞康泰编著化学工业出版社2006 陶瓷材料的强韧化穆柏春 ... [等]著冶金工业出版社2002 陶瓷色釉料与装饰导论俞康泰编著武汉工业大学出版社2001 .陶瓷材料力学性能导论(美)格林著 陶瓷添加剂沈一丁, 李小瑞编著化学工业出版社2004 41.陶瓷滚动轴承王军著东北大学出版社2000 陶瓷材料断裂力学龚江宏著清华大学出版社2001 .陶瓷克里斯·莱夫特瑞上海人民美术出版社2004 陶瓷制品造型设计与成型模具杨裕国编著化学工业出版社2006 .陶瓷材料表面改性技术曾令可, 王慧编著化学工业出版社2006 .陶瓷材料导论主编关长斌, 郭英奎, 赵玉成哈尔滨工程大学出版社2005 .陶瓷材料概论何贤昶著上海科学普及出版社2005.9 .陶瓷-金属材料实用封接技术高陇桥编著化学工业出版社2005.4 .陶瓷纤维崔之开编著化学工业出版社2004 陶瓷材料力学性能导论David J.Green著清华大学出版社2003 .陶瓷腐蚀(美)罗纳德A·麦考利著冶金工业出版社2003

树脂结合剂金刚石工具性能的研究 树脂结合剂金刚石磨具是金刚石磨具中使用量最大的一类。和金属结合剂金刚石磨具和陶瓷结合剂金刚石磨具相比,树脂结合剂金刚石磨具有磨具硬化温度低,只需200℃左右,远远低于金属结合剂和陶瓷结合剂金刚石磨具的热压成型 温度;生产周期短,生产设备简单,生产能耗少,规模生产可降低成本;形成自锐性,提高磨具锋利性;被加工工件的表面光洁度高,适用于镜面磨削;其缺点是寿命短,耐热性差,易老化。 其中最根本原因是:树脂结合剂胎体对金刚石的把持力小。为了提升树脂结合剂磨具的寿命,通常采用两种方法进行改进。 一种方法是尝试新型树脂或者对现有树脂进行改性,提高树脂的耐热性;另一种方法是对金刚石进行镀覆,提高树脂对金刚石的把持力。镀覆金刚石在金属结合剂和陶瓷结合剂的磨具中应用的相应研究较多,但镀覆金刚石在树脂结合剂中的研究却鲜有报道。 本文通过采用对无镀层金刚石、镀覆刚玉金刚石和金属镀层金刚石制备的金刚石树脂结合剂磨具性能进行对比分析,研究镀覆种类对两种树脂结合剂磨具的锋利性、耐用性、力学性能以及对树脂结合剂的结构和致密度的影响,获得如下结论:(1)采用聚酰亚胺树脂(PI)作为结合剂,在金刚石、聚酰亚胺(PI)、氧化铬等组分确定的前提下,实验填料的最佳配比为碳化硅微粉30(vol)%,合金粉 4(vol)%,冰晶石4(vol)%,此时,树脂金刚石磨具磨削比最大,达到2.286,具备良好的磨削性能,使用性价比较高。(2)按照最佳填料配方,采用无镀层金刚石、镀覆金属(钛、铜、镍)镀层金刚石和镀覆刚玉镀层金刚石压制两组平行实验试样进行性能对比分析。

结果表明:在其他组分含量保持不变的前提下,对金刚石进行表面镀覆处理可以明显提高磨具的磨削比,提高磨具的磨削效率,并且可以提高试样的抗弯强度、硬度等力学性能。三种金属镀层(钛、铜、镍)中,钛镀层的镀覆效果最好,对树脂磨具的磨削性能和力学性能提升明显,无机物刚玉镀层镀覆效果优于金属镀层。 (3)使用无镀层金刚石的配方试样,聚酰亚胺(PI)树脂结合剂金刚石磨具拥有更好的耐磨性和锋利性;使用含镀层的金刚石配方试样,情况相反。在无水冷磨削条件下,酚醛树脂(PF)树脂结合剂使用镀覆镀层的金刚石对树脂磨具的磨削性能提升幅度更大。 (4)对金刚石进行表面镀覆可以影响到热压后酚醛树脂(PF)结合剂的结构和致密度,并且表面更粗糙的刚玉镀层影响更大。靠近金刚石的酚醛树脂(PF)更为致密,对金刚石形成保护性包裹,远离金刚石的酚醛树脂(PF)更为稀疏。

陶瓷型模具的适用范围及其工艺流程是什么? 陶瓷型的铸型表面是用刚玉粉、铝钒土等耐火材料和硅酸乙酯水解液黏结剂,在催化剂作用下,经灌浆、结胶、起模。喷烧等工序而制成。 采用陶瓷型铸造可以制造形状复杂、表面带有花纹图案的塑料模、冲压模、锻模、压铸模等大型厚壁模具,模具型腔尺寸精度为IT8-、-IT10级,表面粗糙度Ra可达1.0~1. 25μm。 陶瓷型浇注的合金材料可以是各种模具钢、不锈钢、合金铸铁及锌合金、铜合金、铝合金等。 陶瓷型铸造复杂模具可节约成本40%以上,模具型腔一般不再进行切削加工,使用寿命往往接近或超过机械加工的模具。 陶瓷型铸造方法目前分为两种,一种是整个铸型都用陶瓷型浆料灌制,它适用于单件及小批量生产的小型模具。另一种是型腔的工作表面层由陶瓷浆料浇灌而成,以保证模具达到应有的尺寸精度和表面粗糙度,其背衬部分采用砂套或金属套,以节约价格昂贵的刚玉粉和硅酸乙酯原料,降低生产成本。这种铸型适用于大批量生产的中、大型模具。 陶瓷型铸造的工艺流程为:模型准备→砂套造型→灌浆→起模→喷烧→烘干→合箱→浇注-→清理→热处理。 在多品种少批量生产中广泛采用锌合金模具微信公众号:hcsteel,如注射模、吹塑模、冲裁模,拉深模等,应用的行业主要

是玩具、轻工、电子以及机械工业,其注射模寿命可达10万次以上,吹塑模寿命可达50万次以上。锌合金塑料模主要用石膏型铸造法制造,其尺寸精度可达(100±0.l>mm,表面粗糙度Ra达6.4μm左右。 石膏型制造容易,石膏来源广,价格便宜,具有良好的仿真成形性能。锌基合金石膏型铸造塑料模具型腔,具有投资少、见效快齲特点。与切粼掘工或电加工方法相比,制模周期可缩短1/2,成本降低30 %~50110。锌合金材料有一定的强度、硬度、耐磨性和耐蚀性能。锌合金的熔点低,流动性好,对几何形状复杂特别是具有空间曲面形状而精度要求不高的塑料模具更有优越性。 锌合金模具的制造工艺过程)为:产品图→产品模型(样模)→石膏模型→石膏铸型→铸型烘干→浇注锌合金→冷却凝固寸清理→抛光斗组装。

2010年08月 第4期第30卷 总第178期 金刚石与磨料磨具工程 D ia m ond&Ab rasives Eng i nee ri ng Aug. 2010 N o.4 V o.l30 Ser i a l178 文章编号:1006-852X(2010)04-0030-03 改性S iC陶瓷浆料分散流动性的研究* 华勇1 李亚萍1 蒋登高2 王浩1 (1.河南工业大学,郑州450001) (2.郑州大学,郑州450001) 摘要 本项目采用疏水预处理和接枝聚合的方法对S i C微粉进行表面改性,通过研究Si C微粉颗粒表面的zeta电位,pH值对浆料的分散性和流动性的影响,制备出了固相体积分数为50%,黏度低于0.42m Pa s,在水基体系中分散流动性能较好的Si C悬浮浆料。测试结果表明:改性S i C微粉在酸性(p H=2~4)或碱性(p H=8~12)条件下,均可获得较大的zeta电位,其分散稳定性均得到了较大的改善,可以有效的改善水浇注陶瓷磨具的成型性能。 关键词 表面改性;碳化硅浆料;分散性 中图分类号 TG73 文献标识码 A DO I编码 10.3969/.j issn.1006-852X.2010.04.007 Study on the dispersivity and flui dity of cera m ic slurry w ith m odifi ed SiC powders H ua Yong1 Li Yapi n g1 Ji a ng Denggao2 W ang Hao1 (1.H enan University of T echnology,Zhengzhou450001,China) (2.Zhengzhou Universit y,Zhengzhou450001,Ch i n a) Abstract M odified S i C po wders w ere prepared by m eans o f hydrophob ic pretreat m ent and grafted po l y m erization m ethods.B ased on t h e research of the zeta po tenti a l change on Si C partic les surface,and the effect of p H value on the d ispersiv ity and fluidity of the sl u rry,stab le and concentrated sl u rr y w ith so li d phase content50%,v i s cosity lo w er than0.42m Pa sw ere prepared w ith the m od ified Si C po w ders.The test results sho w ed t h a,t lar ge value of zeta poten tial could be obta i n ed w hen p H value w as i n the range o f2~4(acidity)or 8~12(a l k ali n ity),and the better d ispersi v ity and flo w i n g property of the Si C sl u rry can effecti v e l y i m prove the for m ing perfor m ance of cera m ic abrasi v es in w ater pouri n g process. K eywords surface m od ification;Si C slurry;dispersi v ity 0 前言 在水浇注超精磨陶瓷磨具生产工艺中,由于Si C 微粉粒度较细,表面能较大,易产生团聚,导致浆料的分散稳定性能差,静置时磨料易下沉、冒气泡,成型后毛坯的上下层密度不均匀,这将直接影响坯体的成型性能(均匀性、密度、气孔分布等),造成坯体缺陷。 针对上述问题,本项目选择粒度号为F1200的S i C 微粉作为研究对象,根据胶体的分散稳定原理,采用疏 *基金项目:河南工大博士基金项目(150291)

金刚石磨具磨料简介 THE DATA OF SUPER ABRASIVES 超硬磨料包含了天然金刚石, 人造金刚石及CBN. 根据加工对象的不同, 磨料的选择各有侧重. 常兴根据多年的实践经验, 在同客户充分交流的基础上, 依据客户加工产品的不同, 为客户选择最适合的金刚石工具. The super abrasives include Natural Diamond, Synthetic Diamond and CBN. Based on different work pieces, the choice of abrasives also needs discretion.

结合剂简介 THE DATA OF BONDS 磨料是通过结合剂粘合到基体上从而制成磨具, 通常的结合剂有电镀, 树脂, 金属和陶瓷. Generally, the Bonds include Electroplate, Resin Bond, Metal Bond and Vitrified Bond. 电镀金刚石工具可直接使用. 其他的结合剂工具, 在使用前,通常需要一道额外的研磨工序, 以使金刚石能更加锋利, 我们通常称之为”开刃” With the exception of the electroplated bond, the abrasives do not protrude from the bond after manufacture. The other bonds have to be broken back by an additional process in order to create a protrusion. This generally achieved by means of dressing with a silicon carbide wheel.

第12卷第2期2014年 6 月 ·87· 工业技术与职业教育 Industrial Technology & Vocational Education 陶瓷模具制作的几种方法 毕翼飞1,王年文2 , 毕南海3 (1.河北科技师范学院,河北 石家庄 066004;2.燕山大学,河北 秦皇岛 3.唐山陶瓷研究院,河北 唐山 063000) 摘 要:陶瓷模具制作作为陶瓷生产中重要的一个环节,倍受陶瓷生产者的关注。陶瓷模具质量的优劣直接影响到产品的质量。本文从陶瓷模具制作过程中可能出现的问题出发,详细阐述了陶瓷模具制作的几大要领。 关键词:陶瓷模具;石膏;制作方法 中图分类号:TQ174.4+3 文献标识码:B 文章编号:1674-943X(2014)02-0087-04 Creation Method of Ceramic Mold BI Yifei 1,WANG Nianwen 2,BI Nanhai 3 (. Hebei Normal University Of Science and Technology, Shijiazhuang 066004, China;2. Yanshan University, Qinhuangdao 060004, China; 3. Tangshan Ceramics Research Institute, Tangshan 063000, China) Abstract:As an important link in ceramic production, ceramic mold creation has attracted much attention by ceramic producer. The quality of ceramic mold affects the quality of products directly. Starting from the possible problem existing in the process of ceramic mold creation, some essentials in ceramic mold creation are expounded in this thesis. Key words: ceramic mold; plaster; creation method 陶瓷模具是陶瓷生产中不可或缺的生产资料,陶瓷模具的制作是陶瓷生产的重要环节。现代人生活中所使用的各种陶瓷器具,无论是盘、碗、杯、碟等日用瓷,还是花瓶、座盘、瓷雕等艺术瓷,大多都是通过石膏模具批量生产出来的,所以石膏模具质量的优劣对陶瓷产品的质量会产生直接的影响。 以往,陶瓷生产工人只是按照前人制作石膏模具的方法刻板的进行沿袭和仿制,而不会从制作石膏胎型之初就有意识的对可能产生的问题加以预防,以至于事到临头乱成一团,无所措手足。 我们在设计陶瓷制品器物造型之初就应依照陶瓷生产工艺的特定要求,对未来陶瓷模具生产环节中可能产生的问题加以预判,并依照以往制作模具的经验进行规范和修改。这样就可以避免模具生产环节可能出现的问题。下面我们就把以往在设计制作陶瓷器型模具中所取得的成果和经验介绍如下: 1 石膏的选用和注意事项 我们在制作石膏模具之前,一定要按照陶瓷产品的生产品种认真选购和使用石膏。比如:我们如果要生产普通的注浆产品,就可以购买一些普通的石 膏。如果要生产机制产品,就要购买和使用高强石膏。 如果是制作高档陶瓷制品的器型原胎,就要使用价格更贵一些的优质石膏。这种石膏颗粒细、颜色白、强度高,非常适合制作高档陶瓷的原胎和模具。 我们在浇筑石膏原胎的石膏浆水时,应该采取真空搅拌的方法,这样可以避免石膏浆中遗留过多的气泡,影响旋削原胎的质量。 我们在向围挡内灌注石膏浆水时,要使用筛网过滤一下,以免在浆水中遗留石膏的硬块,影响胎型旋削的质量。 调配石膏应该采用清洁的水源。石膏与水的调配比例应该按照用途进行调整。旋制胎型时水与石膏的比例为1:1.3,翻制注浆产品水与石膏的比例为1:1.4—1.6不等。 调配石膏浆时,应该根据需要先往容器里注水,然后再按照比例往水中加石膏粉,待石膏粉全部溶入水中以后,再用工具进行搅拌,直到搅拌均匀即可使用。 2 异型陶瓷器物模型的制作方法 我们在制作除圆形以外的异型(三角形、方形、五角形、六角形、八角形、椭圆形等)陶瓷器物胎型时,首先要按照设计图纸的尺寸在轮子上进行旋 收稿日期:2013 - 07 - 09 作者简介:毕翼飞(1980 - ) ,女,河北唐山人,硕士,讲师,主研方向为公共艺术和生活陶艺。

陶瓷工业窑炉能耗现状及节能技术 一.陶瓷工业窑炉概况 陶瓷工业窑炉按样式分:辊道窑、隧道窑、梭式窑。按热源分:燃油窑、燃气窑、电窑、微波窑。陶瓷产品主要分为:建筑陶瓷、日用陶瓷、卫生陶瓷、特种陶瓷。 建筑陶瓷具有薄、平、规则的特点,全部采用辊道窑快速烧成。日用陶瓷根据产品的各自特点,小而薄的可采用辊道窑烧成;大而不规则的则采用隧道窑烧成。卫生陶瓷大多体型大,不规则,厚度不一多采用隧道窑或梭式窑生产。特种陶瓷根据产品的样式以及物理化学要求大多采用电辊道窑、燃气梭式窑或微波窑烧成。 二.能耗因素 影响陶瓷窑炉能耗的因素有: 1.窑炉样式。隧道窑、梭式窑的窑车具带走的热量占窑炉 总耗热的20%左右。国内辊道窑能耗在450—1200Kcal/kg 瓷,隧道窑的能耗在1000Kcal/Kg瓷以上。 2.窑炉结构。窑墙的保温蓄热性能、窑顶结构对于气体流动 的影响、各种管道分布的合理性及对热量的利用率的影响。 3.窑炉尺寸。窑炉宽度增加1m,单位制品的能耗大概减少 2.5%。窑炉越长,窑头排烟带走的热量就越少。窑炉越高, 散热面积越大,能耗越大。

4.窑炉燃料。同样的温度要求下,洁净燃料所需的空气量和 产生的烟气量少,排烟带走的热量就少。微波、电热、燃气、燃油、燃煤窑炉的能耗依次增大。 5.窑炉材料。窑体材料的热导率越低,窑体散热越少,材料 越轻,窑体蓄热越少。 6.窑炉控制。目前国内大多采用计算机自动监测控制系统, 合理调节窑内温度、压力、气氛,从而减少燃料消耗;合理调节风机和传动电机频率,减少无用功。 7.窑炉烧嘴。目前国内新建窑炉大多采用高速预混式节能烧 嘴,该烧嘴可调节空气过量系数,高速,减少宽断面温差。 8.窑炉余热的回收利用。目前国内陶瓷窑炉基本都采用直接 热回收利用的方式,如:加热空气、干燥坯体等,动力回收的很少。 9.产品。产品的原料、规格、性能的不同,烧成参数也不同, 能耗自然也不同,产品烧成温度降低100℃,单位产品热耗可降低10%。目前广东外墙砖的能耗大概为530—1000Kcal/Kg瓷,仿古砖480—700Kcal/Kg瓷,抛光砖530—800Kcal/Kg瓷,日用卫生陶瓷大概为1000—2000Kcal/Kg瓷。 三.几种常见窑炉的能耗或节能成果。 辊道窑: 辊道窑因其机械自动化程度高、结构简单、产量大深受

2005年第2期 超 硬 材 料 工 程第17卷2005年4月SU PERHA RD M A T ER I AL EN G I N EER I N G总第60期 低熔高强陶瓷结合剂的研究① 郭志敏1,张向红1,2,臧建英2,王艳辉2 (1.河北建材职业技术学院,河北秦皇岛066004;2.燕山大学,河北秦皇岛066004) 摘 要:为实现陶瓷结合剂超硬磨具的低温烧结,减少或避免高温或由高温引起的对磨粒的伤害,本试验 以黏土、硼玻璃和铅玻璃为主要原料,研制一种低熔点高强度结合剂。通过一系列试验,测定了结合剂的耐 火度,研究了结合剂在高温下的相态,分析了结合剂在高温时与超硬磨粒的浸润性,并测试了结合剂的抗 折强度。试验表明,该结合剂耐火度低、强度高,与超硬磨粒具有良好的浸润性,在高温下呈玻璃态,是一种 低熔点高强度陶瓷结合剂。 关键词:超硬磨具;陶瓷结合剂;低温烧结试验;低熔高强;玻璃态; 中图分类号:TQ164 文献标识码:A 文章编号:1673-1433(2005)02-0007-07 STUDY ON LOW M EL T ING PO INT AND H IGH STRENGTH V ITR IF IED B OND GU O Zh i2m in1,ZHAN G X iang2hong1,2,Z AN G J ian2ying2,W AN G Yan2hu i2 (1.H ebei B u ild ing M a teria ls Institu te of V oca tion and T echnology,Q inhuang d ao H ebei,066004; 2.Y anshan U n iversity,Q inhuang d ao,H ebei,066004) Abstract:L ow m elting po in t and h igh strength vitrified bond is p rep ared to realize sin tering of vitrified bond sup erhard grinding too ls at low er tem p eratu re.R aw m aterials w ere m ain ly clay,bo ric glass and lead glass.T he refracto ry tem p eratu re,the p hase at h igh tem p eratu re,the bending strength of the bond and soakage betw een the bond and sup erhard grain s w ere tested.T he resu lts ju st show that the bond ex ist as glassy p hase and is a low m elting po in t and h igh strength vitrified bond. Keywords:vitrified bond;low m elting po in t and h igh strength;sin tering test at low er tem p eratu re;glassy p hase;sup erhard grinding too ls 0 前言 一般情况下,陶瓷结合剂含有起助熔作用的碱金属氧化物,而且由于其耐火度很高,其烧成温度通常高达1200℃以上,如此高的烧成温度,无论是对金刚石还是对cBN颗粒都有很大的伤害,进而影响超硬磨具的工作效率和使用寿命。为减少或避免温度对超硬磨粒的不利影响,实现磨具的低温烧成,有必要研究配制一种低熔点陶瓷结合剂。 对超硬磨具来说,其加工效率和使用寿命在很大程度上取决于结合剂的性质以及超硬磨粒与结合剂的结合强度,这就要求:(1)结合剂的膨胀系数应尽量与超硬磨料的膨胀系数相等或相近;(2)结合剂与磨粒之间有较强的浸润性和结合力;(3)超硬磨料的超硬性也要求结合剂具有较高的强度。 因此,研制一种低熔点高强度陶瓷结合剂是提高陶瓷结合剂超硬磨具质量的一个关键因素。 1 试验过程 本试验以黏土、硼玻璃、铅玻璃为主要原料,根据配 ①收稿日期:2004-10-20 作者简介:郭志敏(1965- ),女,河北工业大学硕士研究生,主要从事超硬材料和高温材料的研究。 通信作者:王艳辉,项目负责人。

如何研制适合加工PCD的陶瓷结合剂金刚石砂轮 聚晶金刚石(PCD)材料、聚晶立方氮化硼(PcBN)材料,是金刚石或cBN微粉在高温高压下合成在硬质合金基体上的,它克服了金刚石、cBN单晶各向异性的特点,具有高硬度及高耐磨性,是理想的刀具材料,被广泛应用于汽车、航空、航天、建材等领域的加工。合成的PCD、PcBN片外圆形状不规则,表面不平整。需要对PCD、PcBN进行加工,使其与硬质合金基体尺寸保持一致且平面平整。PCD的高硬度、高耐磨性使刀具刃磨相当困难,主要体现在材料磨除率小、砂轮损耗大、刃磨效率低、刃口呈锯齿状等。因此,PCD刀具的刃磨加工是影响其使用的关键工序。 采用树脂结合剂金刚石外圆砂轮加工PCD、PcBN时,加工效率低,加工成本高,成品的尺寸偏差大,磨削噪音大,对环境污染较大,对磨床的破坏大。 陶瓷结合剂砂轮具有耐高温。加工效率高、刚性好、在磨削过程中保持刃具形状好,成品的尺寸精度能得到保证等优点。使用陶瓷结合剂金刚石砂轮磨削加工PCD刀具,可最大限度地提高磨削效率。且磨削比小,耐磨度高,使用寿命长,加工成本低,具有广泛的实际意义和推广价值。 陶瓷结合剂金刚石砂轮的刃磨表面质量较好,基本与金属结合剂砂轮磨削质量相接近,而其磨削效率极高,约为金属结合剂砂轮刃磨效率的4倍,这一点已被实验证明。 但由于金刚石的耐热稳定性差,惰性较大,使陶瓷结合剂金刚石砂轮制备比较困难,砂轮批次之间的性能不易稳定,因此,陶瓷结合剂金刚石砂轮的广泛应用受到限制。通过对陶瓷结合剂及磨具性能的研究,研制出适合PCD加工的陶瓷结合剂金刚石砂轮是制备的关键。 (中国研磨网) 豫金刚石形势分析 主营业务:豫金刚石主营业务为人造金刚石及其原辅材料的研发、生产和销售,以及人造金刚石合成设备的研发。目前,豫金刚石的主导产品为人造金刚石,已成为全国人造金刚石的主要生产企业之一,人造金刚石产销量位居全国第三。 海通证券:由于豫金刚石在原辅材料、合成设备、合成工艺等方面的领先水平以及生产环节的规范化管理,豫金刚石人造金刚石产品的综合生产成本处于优势地位,因而豫金刚石生产产品的毛利率居于国内同行业最高水平,盈利能力强。豫金刚石综合成本低于行业水平,在行业竞争中具有较强的成本优势,也是豫金刚石总体盈利能力一直处于高水平的主要原因。 天相投资:由于豫金刚石在研发和技术装备上优势明显,豫金刚石生产的金刚石高品级率总体处于国内领先水平,部分人造金刚石的粒度、冲击韧性(T I)、热冲击韧性(TT I)、冲击强度等技术指标已经接近或达到国际先进水平,可以部分替代进口金刚石产品,满足国内外高品级金刚石的市场需求。 安信证券:2009年我国人造金刚石产量达到54亿克拉,产销量已占全球总量的70%以上。豫金刚石2009年度人造金刚石产量为4.02亿克拉,而国内主要竞争对手黄河旋风和中南豫金刚石产能均超过15亿克拉。产量排名前三位的河南金刚石的产能的行业集中度达80%左右,由于产品同质化,行业竞争较为激烈。但豫金刚石竞争优势明显,有利于在激烈竞争中脱颖而出,其核心竞争力主要体现在技术研发领先以及由此引发的在原辅材料、合成设备、合成工艺等方面领先。与上市公司黄河旋风相比,豫金刚石产品毛利率要高出近10个百分点,这也反映了豫金刚石产品相对高端,技术相对领先。 62