电子束光刻在纳米加工及器件制备中的应用

陈宝钦,赵 珉,吴 璇,牛洁斌,刘 键,任黎明,

王 琴,朱效立,徐秋霞,谢常青,刘 明

(中国科学院微电子研究所,北京 100029)

摘要:电子束光刻技术是推动微米电子学和微纳米加工发展的关键技术,尤其在纳米制造领域中起着不可替代的作用。介绍了中国科学院微电子研究所拥有JEOL JBX 5000LS 、JBX 6300FS 纳米电子束光刻系统和电子显微镜系统的电子束光刻技术实验室,利用电子束直写系统所开展的纳米器件和纳米结构制造工艺技术方面的研究。重点阐述了如何利用电子束直写技术实现纳米器件和纳米结构的电子束光刻。针对电子束光刻效率低和电子束光刻邻近效应等问题所采取的措施;采用无宽度线曝光技术和高分辨率、高反差、低灵敏度电子抗蚀剂相结合实现电子束纳米尺度光刻以及采用电子束光刻与X 射线曝光相结合的技术实现高高宽比的纳米尺度结构的加工等具体工艺技术问题展开讨论。

关键词:电子束光刻;电子束直写;电子束邻近效应校正;纳米制造;纳米器件;纳米结构中图分类号:TN 305.6;TN 305.7 文献标识码:A 文章编号:1671-4776(2008)12-0683-06

Electron Beam Lithography Application on the

Nanofabrication and Nanodevice

Chen Baoqin,Zhao M in,Wu Xuan,Niu Jiebin,Liu Jian,Ren Liming,

Wang Q in,Zhu Xiao li,Xu Q iux ia,Xie Changqing,Liu Ming

(T he I nstitute of M icr oelectr onics ,Chinese A cademy of S ciences ,Beij ing 100029,China)

Abstract:Electron beam litho graphy is the key techno logy in nano electro nics,and especially plays an irreplaceable role in micro nano fabrication.The research work of the Institute of Microelec tronics in Chinese Academy o f Sciences is m ainly about the fabr ication of nano structures and nano devices including electronic and optical devices w ith tw o sets of electron beam lithography systems,JEOL JBX 5000LS and JBX 6300FS.T he nano lithogr aphy is studied by the electron beam direct w r iting technolo gy.T o ov ercome the w eaknesses of low output and prox im ity effect in electro n beam lithog raphy,many measures are taken in the fabrication of nano scale structures including the single line exposure,nov el resist w ith hig h reso lution and hig h co ntrast.And the nano structure w ith the hig h aspect ratio can be made by the combination of electro n beam l ithog raphy and X ray lithog raphy.M any other detail pr ocesses are also discussed.

Key words:electron beam litho graphy;electro n beam direct w riting;electro n beam Prox imity cor rectio n;nano fabr icatio n;nano dev ice;nano structure EEACC :2550G;2550N

收稿日期:2008-07-29

基金项目:国家重点基础研究发展计划(973)资助项目(2006CB 0N 0604,2006CB 302706,2007CB 935302)E mail:ch enb q @im https://www.doczj.com/doc/7315809260.html,

专家论坛

Exper t Fo rum

0 引 言

中国科学院微电子研究所拥有一个配备GCA3600F、GCA3696光学曝光设备及JEOL JBX6AII、M EBES4700S电子束曝光设备的微光刻技术实验室和一个配备JEOL JBX5000LS、JBX6300FS两部纳米电子束光刻系统和电子显微镜的电子束光刻技术实验室。前者主要开展光掩模制造和微细加工技术开发、研究及提供技术服务;后者主要利用电子束直写系统开展纳米器件和纳米结构制造工艺技术的研究。

随着中国纳米技术和纳米电子学的蓬勃发展,纳米加工技术的研究越来越重要,而电子束光刻技术将是纳米结构图形加工中非常重要的手段[1]。电子束光刻技术要应用于纳米尺度微小结构的加工和集成电路的光刻,必须解决几个关键的技术问题:电子束高精度扫描成像曝光效率低;电子在抗蚀剂和基片中的散射和背散射现象造成的邻近效应;在实现纳米尺度加工中电子抗蚀剂和电子束曝光及显影、刻蚀等工艺技术问题[2]。实践证明,电子束邻近效应校正技术、电子束曝光与光学曝光系统的匹配和混合光刻技术及抗蚀剂曝光工艺优化技术的应用,是一种提高电子束光刻系统实际光刻分辨能力非常有效的办法。作者已经分别发表了有关 光学分辨率增强技术和电子束直写技术在微结构制造中的应用 、 电子束邻近效应校正技术 、 电子束光刻常用的抗蚀剂工艺技术研究 及 光学和电子束曝光系统之间的匹配与混合光刻技术 的专题论文。本文重点阐述如何利用电子束直写技术实现纳米器件和纳米结构的电子束光刻,并针对电子束光刻效率低问题和电子束光刻邻近效应问题所采取的措施;采用无宽度线曝光技术和高分辨率、高反差、低灵敏度电子抗蚀剂相结合实现电子束纳米尺度光刻;采用电子束光刻与X射线曝光相结合的技术实现高高宽比的纳米尺度结构的加工等具体工艺技术问题展开讨论。

1 如何解决电子束光刻效率低的问题

由于在需要进行纳米尺度图形电子束光刻时都采用很细的电子束斑(通常束斑的直径为几个纳米到十几个纳米)和很小的步距(通常选择在0.125nm到几个纳米),所以曝光速度非常慢,只适合于专门曝100~200nm以下的线条图形,不适合用来曝比较大的图形,例如1mm2面积采用100pA的电子束流,灵敏度为50 C/cm2的抗蚀剂就要曝48h;如果采用高分辨率、高反差、低灵敏度的抗蚀剂曝光,则灵敏度将需要选择为5000 C/cm2,要曝4800h,所需机时高得惊人,根本不能实现。所以,要应用纳米尺度的电子束光刻技术做实验,一定不能按照常规光学光刻和常规掩模版设计的观念,否则设计出的图纸和方案都是不切实际的,通常是实现不了的。

在电子束光刻版图设计中需要注意以下几个问题:首先在版图设计时就应该考虑到电子束光刻图形的尺寸不能太大。在做电子束光刻实验时,不能像常规光刻工艺实验那样,试图把所有想要实验的图形都设计到一块,构成一个具有不同尺寸、不同间距、不同形状甚至阴阳图形都画到一起的万能 分辨率 版图。像这样的版图在电子束光掩模曝光系统(如JBX3030/3040、JBX7000、JBX6AII、M EBESIII、MEBES4700S和M EBE S5000等最小尺寸为微米级和亚微米级的掩模制造设备)上制造光掩模版是可以的,而把这样包罗万象的万能 分辨率 版图推广到纳米级和百纳米级的电子束光刻中是不可能成功的。即便采用剂量调制邻近效应校正软件处理的数据进行电子束光刻从理论上可行,但实际上无论从处理的数据量还是曝光机时上说都是不现实的。由于电子束曝光时电子和抗蚀剂及衬底的相互作用,产生电子散射扩展,即电子束曝光邻近效应,图形越大对邻近区域影响越大,粗细图形曝光时所接受的能量差别很大,线条和小方块之间也同样差别很大(甚至5~10倍)。所以,粗细图形曝光后不可能同时显影出来,粗图形显影出来时,细图形根本没有动静,线条图形显影出来时,同样尺寸的小方块根本没有动静。增加几倍显影时间后,细图形有可能显影出来,但粗图形已经面目全非了,所以要求用于电子束曝光的图形线宽度的尺寸跨度不能太大,最好采用同一种尺寸图形曝光比较理想,实在需要变化尺寸,也不能跨度太大。因此,要进行纳米级电子束光刻的版图设计必须尽量遵从如下原则:图形结构尽可能简单,回避复

陈宝钦等:电子束光刻在纳米加工及器件制备中的应用

杂;图形尺寸尽可能单一,回避把不同尺寸图形设计到一起,尤其不能把微米级图形和纳米级图形设计到一起;尽可能不要把点、线、面的图形设计到一起;实验用的相同结构图形够用就可以,不要分布重复太多;尽可能不要把极性相反的阴阳图形设计到一起;同样,由于电子束曝光邻近效应的影响,即使采用100keV高能量的电子束曝光,其邻近效应的影响范围也会达20~30nm,所以50nm 以下的方孔不可能写出方孔来,肯定是圆角(当然采用极细的电子束斑曝光,如采用2nm束斑状态下直写有可能写出比较方的孔,但条件很苛刻,曝光时间极长,不是通常条件所能实现的),因此几十纳米的圆孔图形没有必要设计成圆形,画成方形就可以了;此外,因为电子束束斑的大小和电子的前散射和背散射现象造成的曝光图形边缘扩展的尺度和需要曝光的线条宽度相当,所以纳米加工图形的尺寸必须考虑这些因素,通常设计的图形尺寸需要缩小几十个纳米(不同的加速电压、不同的衬底材料和工艺条件不一样,由实验决定),如果本身就是亚50nm线条,通常采用零宽度线曝光技术实现。

纳米级结构图形需要极小的束斑曝光,而且只能用高对比度、低灵敏度的高分辨率抗蚀剂,需要很长的曝光时间,然而研究工作中的版图图形通常由大小不同的图素组成,对于一些必须将微米级图形和纳米级图形设计在一起的版图,为提高曝光效率,应该把版图中的大面积曝光图形(或背景)与精细图形部分进行数据分离,或者把微米级的图形和纳米级的图形分别设计成两个图形层,采用大小束流混合曝光或大小光阑混合曝光的方法来缩短曝光时间。大小束流混合曝光通常分别采用按照不同电子束流的条件下调整电子光学系统,并建立两种束流的电子光学参数文件,在小束流曝光完毕后自动恢复到大束流的电子光学参数再进行大束流曝光。但是,由于电子光学参数变化比较大,会产生比较大的飘移现象,所以曝光会出现比较大的套合误差。通过实践发现,采用大小光阑混合曝光技术效果更好。只要在同一种电子光学参数条件下,将大小束流相差10倍的两组曝光文件,先用小孔径光阑(例如1#孔径)进行小束流曝光,曝光结束后不要退出版架,把小孔径光阑换成大孔径(例如

2#孔径),再执行大孔径大束流曝光文件。这种混合曝光方式电子光学参数基本不变、束流稳定、飘移小、套合误差比较小。还有像H SQ、Calix arene 之类高对比度、低灵敏度的高分辨率抗蚀剂的灵敏度会比目前常用的抗蚀剂低达1000倍,建议版图设计中尽量避免比较大面积的图形。如果版图中有数百微米以上甚至毫米级的大面积图形(包括数据反转、必须对大面积背景进行曝光的图形)需要占用极长的曝光时间,则必须采用以下光学光刻系统与电子束曝光系统的混合曝光技术来实现。

如果是开展纳米半导体器件和集成电路研究,必须采用光学光刻系统与电子束曝光系统的混合光刻技术来解决。光学曝光系统与电子束曝光系统的混合光刻分为投影光刻机和电子束曝光系统混合曝光技术与接触式光刻机和电子束曝光系统混合曝光技术两类。把大部分工艺和大面积图形由投影光刻机曝光或接触式光刻机曝光,而把需要纳米级线条曝光的部分采用电子束直写曝光。以光学光刻机(ASM L、Nicon投影光刻机或Cano n接触式光刻机)和JBX5000LS或JBX6300FS电子束直写系统的混合光刻为例,该技术应用于硅材料大圆片电路研制与开发,其关键是投影光刻和电子束光刻系统之间对准标记的设计和制备技术,需要在硅片上同时制备供光学光刻机曝光用的若干个对准标记W,和四个电子束直写硅片整体对准识别标记(P、Q、R、S)及三个逐芯片对准识别标记M1、M2、M3 (对于JBX6300FS电子束光刻系统来说,硅片整体对准识别标记可以只采用P、Q两个标记,逐芯片对准识别标记可以只需要一个M1,采用邻近四个芯片的M1构成一组检测定位)。由于硅工艺的需要,通常不允许制作金属标记,所以采用在硅片上直接刻蚀深槽标记。硅片深槽标记反射信号较弱,为提高信噪比,刻槽深度、表面和槽底的光洁度以及槽壁的陡直度都很重要,槽的深度要求1.5~ 3 m。对于砷化镓晶片等本身就有金属膜工艺的,通常可以让电子束识别标记制造与实际芯片工艺兼容。根据工艺流程设计,采用剥离技术,金标记可以与源漏工艺同时形成(如金锗镍标记)或与栅工艺同时形成(如钛铂金标记),而且需要同时制造接触式光刻人工对准标记M4,关键是保证标记剥离质量。标记质量不好,电子束标记识别系统不能 陈宝钦等:电子束光刻在纳米加工及器件制备中的应用

判读,轻则不能保证套刻精度,重则前工尽废。这种情况仍然需要注意金属标记的保护问题,因为后道工序如果有高温工艺,金属膜会产生合金等现象,使标记表面光洁度遭到破坏无法检测,建议采用SiO2覆盖保护标记。

有一些实验工作可以考虑采用不同抗蚀剂混合光刻技术。以Calixarene抗蚀剂为例,它是采用有机溶剂显影的工艺,而光学曝光常用的AZ系列光致抗蚀剂和SAL601电子束放大抗蚀剂是弱碱性水溶性抗蚀剂,可以利用它们之间的不互溶性实现混合光刻。同样可以综合利用无宽度线曝光纳米级的技术、大小束流混合曝光技术或大小光阑混合加快曝光速度的技术、光学光刻系统与电子束曝光系统的混合曝光解决大部分工艺和大面积图形的曝光技术实现不同抗蚀剂混合光刻。首先在基片上制造出光学光刻系统与电子束曝光系统的混合曝光所需要的对准标记;再用AZ系列正性光致抗蚀剂由G线或I线的光学曝光系统(也可以是电子束曝光)曝光显影出AZ抗蚀剂图形,或用SAL601负性电子束放大抗蚀剂由电子束曝光显影出SAL601抗蚀剂图形,注意对显影出的抗蚀剂图形烘烤坚膜;再在上述已经显影出来的水溶性抗蚀剂图形上涂覆Calix arene抗蚀剂,烘烤后采用电子束自动对准扫描无宽度线;曝光后采用二甲苯显影。由于二甲苯不溶解AZ抗蚀剂或SAL601抗蚀剂,所以在第二次显影中不会破坏底层的AZ抗蚀剂或SAL601抗蚀剂图形。由这两层抗蚀剂组成的图形作为对基片的抗刻蚀隐蔽膜。

2 对电子束光刻邻近效应应该采取的

措施

电子束曝光技术中电子束邻近效应是影响电子束成像分辨率最关键的因素。由于电子在抗蚀剂和衬底中的前散射和背散射现象的存在,电子散射轨迹向邻近区域扩展,其波及范围至少数十纳米远则数微米。因此,虽然电子束曝光系统从硬件上已经可以实现几个纳米的电子束束斑(如JBX5000LS 束斑为8nm,JBX6300FS束斑为2nm),由于电子束曝光邻近效应现象的存在,采用电子束曝光系统进行纳米尺度的结构图形加工仍然是十分困难的。

虽然在国际上关于邻近效应现象和邻近效应校正技术方面已有大量的研究成果和邻近效应校正商业软件,但是由于邻近效应本身是一种非常复杂的综合效应,与设备、材料、工艺等条件都有很大的关系,目前还没有一种商业软件能够理想地解决这方面的问题,尤其是电子束纳米加工技术方面如何有效地抑制邻近效应的影响仍然是当前科学家们的研究热点。为此,要达到利用电子束曝光系统进行纳米结构图形加工,仍然有必要进一步对电子束曝光邻近效应的产生机理进行深入研究。采用电子束曝光蒙特卡罗(M onte Carlo)模拟技术模拟电子束曝光过程,研究不同曝光条件对抗蚀剂吸收能量密度的影响,获得抗蚀剂吸收能量密度的分布规律,预测实际显影过程中各个阶段抗蚀剂图形形状和剖面轮廓变化过程,并通过大量的电子束曝光实验进行拟合、验证、归纳、总结、优化工艺条件,进而寻求有效的邻近效应校正途径。

邻近效应校正措施主要有两种。一种方法是通过优化曝光-显影工艺条件和有效的工艺措施抑制邻近效应的产生或降低其影响程度,如使用高入射束能、薄胶层、薄衬底和采用高原子序数材料作夹层或采用多层胶工艺等。另一种方法是采取各种修正措施。主要通过波前工程实施几何图形尺寸调整或实施曝光剂量调制或将二者相结合来修正邻近效应。对于孤立的线条或简单的器件,可以采用补偿邻近效应影响的措施,如线曝光技术和对邻近效应敏感部位进行补偿曝光或改变几何图形形状的方法进行修正,在版图设计中尽可能避免邻近效应比较敏感的结构图形等。然而对于集成电路制造和其他比较复杂的图形进行曝光时,通常要采用以Sigm a C CAPROX和GenISys Gm bH Lay outBEAMER 为代表的邻近效应校正软件实施曝光剂量调制的方法进行修正。软件修正主要是通过Mo nte Carlo方法模拟结果和大量的实验,实测邻近图形变形的数据进行拟合,再利用CAPROX PD测算双高斯邻近函数表征参数( 、 、 等),摸索参数设置规律,实施剂量调制,目的是使整个图形在同一个显影条件下达到最佳效果。但采用邻近效应校正处理后的结果有可能使曝光图形的数据量急剧增加,所以在电子束光刻时通常采用如下措施:在版图设计中避免邻近效应比较敏感的结构图形;尽可能采用

陈宝钦等:电子束光刻在纳米加工及器件制备中的应用

高能量的电子束曝光,例如百纳米非密集图形采用100keV能量的电子束曝光可以不需要进行邻近效应校正;尽可能采用薄胶工艺,例如需要光刻亚30nm图形时尽可能采用50nm厚的电子抗蚀剂曝光;采用高分辨率、高反差的电子抗剂蚀(通常灵敏度都很低)和线曝光技术相结合实现亚20nm 图形的光刻等。

实验结果表明:通过电子束曝光、显影后得到的抗蚀剂图形中所反映出来的邻近效应现象是一个综合效应。邻近效应起因于电子在抗蚀剂及衬底中的前散射和背散射现象,但是显影后所得到的抗蚀剂图形的形态却受诸多因素影响。邻近效应除了决定于抗蚀剂及衬底等因素外,还受制于版图设计中的图形形状、图形密度、图形特征尺寸及其相对位置等图形结构因素的影响,并且受到曝光-显影工艺条件的严重影响:包括抗蚀剂的前后烘条件(烘烤过度邻近效应影响严重)、抗蚀剂灵敏度的选择(低灵敏度的抗蚀剂邻近效应影响小,曝光剂量过大邻近效应影响严重)、显影时间和温度(会造成过显或显影不足)、电子束曝光系统状态(例如LaB6灯丝老化的程度直接影响束斑大小)等。只有在优化曝光-显影工艺条件的基础上,邻近效应校正才能达到预期效果。

3 采用无宽度线曝光技术和高反差低

灵敏度电子抗蚀剂相结合实现电子束纳米尺度光刻

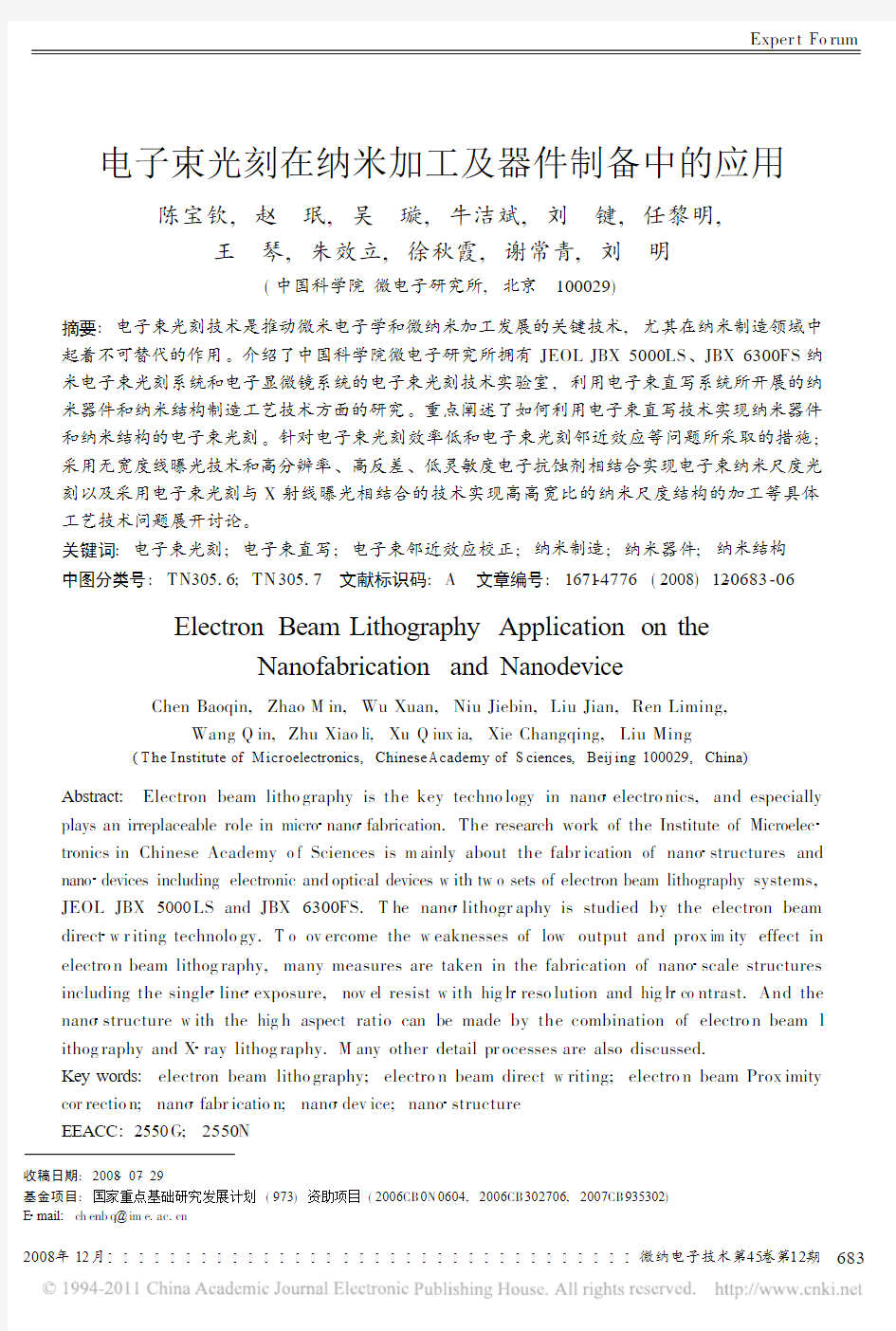

电子束曝光允许采用零宽度的纯线条(single lines)曝光,曝光出来的线条宽度主要由电子束本身束斑的大小和邻近效应扩展的范围决定,基本上反映电子束曝光系统的最小可以曝光的线宽,反映在该状态下电子束曝光系统的分辨能力。由于无宽度的纯线条曝光出来的所有线条的宽度都一样宽,如果需要比较宽一点的线条或需要曝光出不太大的图形结构,可以采用两条或一组间隔接近分辨率(如50nm)的线条组合来实现。图1为采用电子束无宽线曝光技术曝光的抗蚀剂图形电镜照片(抗蚀剂HSQ,胶厚400nm、JBX6300F5电子束光刻系统)。

电子束束斑本身的大小除受LaB6灯丝状态影响外,主要还决定于曝光时的电子束束流大小,

束

图1 采用电子束无宽度线曝光技术曝光的抗蚀剂图形电镜照片Fig.1 SE M ph otos of resis t pattern mad e by s ingle lin e

electron beam exposur e

流越小束斑也就越小。例如采用的JBX5000LS,如果采用新的LaB6灯丝,电子发射头比较尖,电子发射比较集中,有利于调整出最细的电子束束斑。同时,LaB6灯丝热发射也有寿命,通常一个LaB6灯丝正常使用寿命为1000h(大约40天)。在新灯丝的条件下,束流调整到10pA时可以得到最小束斑8nm,在这种状态下曝光极限分辨率可以达到32nm。

电子抗蚀剂本身的灵敏度和对比度对曝光线条宽度也有很大影响。例如,采用Do w Corning公司出品的高分辨(10nm)电子束负性灵敏材料H SQ(产品代号FOX12、FOX16和FOX24),或者东京化成工业株式会社生产的用于电子束直写纳米尺度结构图形的一种负性高分辨率电子束抗蚀剂Calixarene进行无宽度线曝光实验,可以很容易获得宽20~30nm、高400nm的理想高高宽比的抗蚀剂图形。传统的正性电子抗蚀剂如ZEP520和PMM A采用无宽度的纯线条曝光技术也能收到很好的效果。

为了提高纳米尺度曝光工艺的宽容度,防止曝光显影后纳米结构线条的倒伏现象,减少电子抗蚀剂的厚度,使它与加工图形的特征尺寸相匹配也很重要。曝光显影后纳米结构线条出现倒伏现象的原因除了电子抗蚀剂本身的刚性有限,以及跟显影工艺过程搅拌、冲洗有关外,与干燥过程液体(如去离子水)的表面张力也有极大关系。可以尝试在显影、冲洗进行干燥时采用低表面张力的溶剂替换技术。

不同加速电压下的电子束曝光产生的散射和背 陈宝钦等:电子束光刻在纳米加工及器件制备中的应用

散射电子展宽的射程及分布情况不一样。例如, JBX6300FS在100keV的加速电压下曝光可以很有效地减少电子散射和背散射电子展宽的射程,尤其是采用薄膜衬底样片曝光又可以去除背散射电子的影响。此外,还应该注意基片的导电性问题,由于导电性不好的基片在电子束曝光过程中会产生电荷积累现象,积累的电荷排斥曝光的电子,无法正常曝光。如果基片是绝缘体,不能采用电子束曝光,必须在基片表面或者电子抗蚀剂表面涂覆一层导电膜才可以采用电子束曝光。实验表明半导体材料的基片最适合电子束直写工艺。

4 采用电子束光刻与X射线曝光相

结合的技术实现高高宽比纳米尺度结构的加工

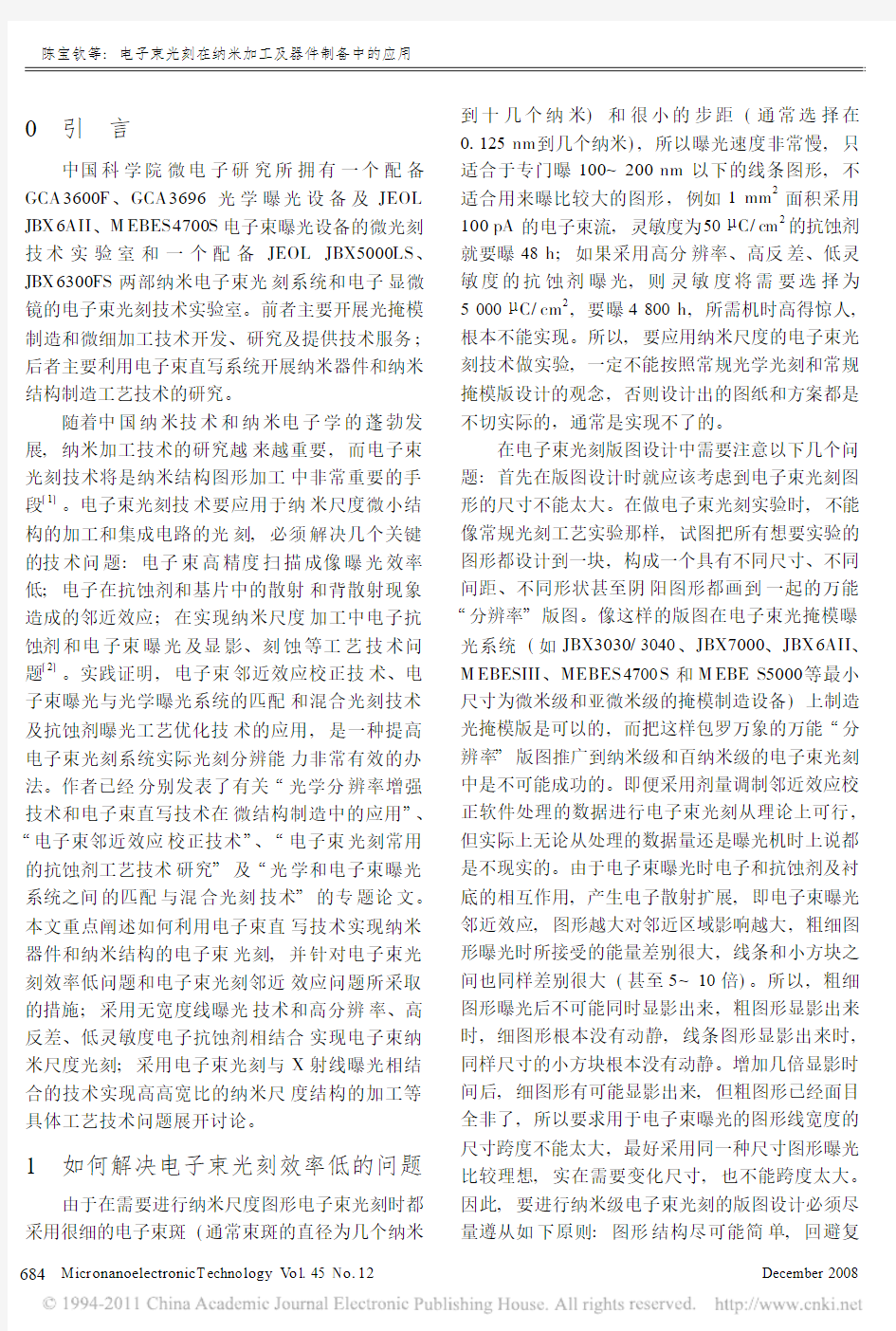

中国科学院微电子研究所长期开展X射线光刻技术和X射线光刻掩模制作技术的研究。为解决高分辨率、厚金吸收体的X射线透射光栅制造的难题,通过长期实践摸索总结出一套采用电子束光刻、X射线曝光技术和微电镀相结合的方法。该技术利用电子束光刻直写技术实现高精度、高分辨率光栅制作的能力,先制作X射线光刻用的准镂空掩模;然后再利用高能量、高穿透力的X射线高效率地在基片复制抗蚀剂光栅结构图形;进而采用微电镀技术实现高精度、高密度、高高宽比的金吸收体的X射线透射光栅。其中,最具特色的是采用X射线透射掩模的制作工艺在硅片上制作出3.5 m厚准镂空聚酰亚胺薄膜衬底,再在准镂空聚酰亚胺薄膜衬底上直写出高分辨率光栅图形。由于衬底本身是薄膜,电子束曝光时大多数电子直接穿透衬底,从而有效地减少了背散射的影响,抗蚀剂上曝光主要是入射电子和前散射电子的作用结果。实验结果表明在电子束光刻系统的条件下,通过调整电子束的束流、曝光剂量和抗腐剂的厚度等因素,可以把电子的前散射所造成的束斑扩展控制在几十纳米以内。图2为采用电子束光刻与X射线曝光相结合的技术制备的X射线衍生光栅(线宽100nm)电镜照片(抗蚀剂H SQ,胶厚400nm,聚酰亚胺薄膜衬底,JBX5000LS电子束光刻系统)

。

图2 采用电子束光刻与X射线曝光相结合的技术制备的

X射线衍生光栅电镜照片

Fig.2 S EM photos of X ray diffraction gratin g pattern made by electron beam lithography and X ray lith ograph y

5 结 语

将微电子技术自身的强大生命力,即廉价而成熟的高精度微纳米加工技术与纳米电子束光刻技术相结合,将在纳米器件研究和纳米结构加工技术的开发上起到重要作用。电子束光刻技术将广泛地应用于微电子、微光学(集成光学)、微机械(仪器和传感器)、光电子、微流体(生物化学)、微机器(智能机器人)和纳米制造等需要微纳米图形加工的科学技术领域。微纳米加工技术与其他科学技术相结合,又诞生了一系列崭新的交叉学科和重大的经济增长点,如微光机械电子学、真空微电子学、超导微电子学、纳米电子学、有机微电子学(生物电子学、分子电子学)及其相应的高新技术。

参考文献:

[1] 陈宝钦,刘明.微光刻与微纳米加工技术[M]//何杰,夏

建白.半导体科学与技术.北京:科学出版社,2007.

[2] 陈宝钦,刘泽文.集成电路工艺与设计技术新进展[M]//

中国科学院.2008高技术发展报告.北京:科学出版社,

2008

.

陈宝钦等:电子束光刻在纳米加工及器件制备中的应用

纳米材料的研究属于一种微观上的研究,纳米是一个十分小的尺度,而一些物质在纳米级别这个尺度,往往会表现出不同的特性。纳米技术就是对此类特性进行研究、控制。那么,关于纳米材料的特性及相关应用有哪些呢?下面就来为大家例举介绍一下。 一、纳米材料的特性 当粒子的尺寸减小到纳米量级,将导致声、光、电、磁、热性能呈现新的特性。比方说:被广泛研究的II-VI族半导体硫化镉,其吸收带边界和发光光谱的峰的位置会随着晶粒尺寸减小而显著蓝移。按照这一原理,可以通过控制晶粒尺寸来获得不同能隙的硫化镉,这将大大丰富材料的研究内容和可望获得新的用途。我们知道物质的种类是有限的,微米和纳米的硫化镉都是由硫和镉元素组成的,但通过控制制备条件,可以获得带隙和发光性质不同的材料。也就是说,通过纳米技术获得了全新的材料。纳米颗粒往往具有很大的比表面积,每克这种固体的比表面积能达到几百甚至上千㎡,这使得它们可作为高活性的吸附剂和催化剂,在氢气贮存、有机合成和环境保护等领域有着重要的应用前景。对纳米体材料,我们可以用“更轻、更高、更强”这六个字来概括。“更轻”是指借助于纳米材料和技术,我们可以制备体积更小性能不变甚至更好的器件,减小器件的体

积,使其更轻盈。如现在小型化了的计算机。“更高”是指纳米材料可望有着更高的光、电、磁、热性能。“更强”是指纳米材料有着更强的力学性能(如强度和韧性等),对纳米陶瓷来说,纳米化可望解决陶瓷的脆性问题,并可能表现出与金属等材料类似的塑性。 二、纳米材料的相关应用 1、纳米磁性材料 在实际中应用的纳米材料大多数都是人工制造的。纳米磁性材料具有十分特别的磁学性质,纳米粒子尺寸小,具有单磁畴结构和矫顽力很高的特性,用它制成的磁记录材料不仅音质、图像和信噪比好,而且记录密度比γ-Fe2O3高几十倍。超顺磁的强磁性纳米颗粒还可制成磁性液体,用于电声器件、阻尼器件、旋转密封及润滑和选矿等领域。 2、纳米陶瓷材料 传统的陶瓷材料中晶粒不易滑动,材料质脆,烧结温度高。纳米陶瓷的晶粒尺寸小,晶粒容易在其他晶粒上运动,因此,纳米陶瓷材料具有极高的强度和高韧性以及良好的延展性,这些特性使纳米陶瓷材料可在常温或次高温下进行冷加工。如果在次高温下将纳米陶瓷颗粒加工成形,然后做表面退火处理,就可以使

光刻工艺是半导体制造中最为重要的工艺步骤之一。主要作用是将掩膜板上的图形复制到硅片上,为下一步进行刻蚀或者离子注入工序做好准备。光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40~60%。 光刻机是生产线上最贵的机台,5~15百万美元/台。主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度小于10nm)。其折旧速度非常快,大约3~9万人民币/天,所以也称之为印钞机。光刻部分的主要机台包括两部分:轨道机(Tracker),用于涂胶显影;扫描曝光机(Scanning)光刻工艺的要求:光刻工具具有高的分辨率;光刻胶具有高的光学敏感性;准确地对准;大尺寸硅片的制造;低的缺陷密度。 光刻工艺过程 一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。 1、硅片清洗烘干(Cleaning and Pre-Baking) 方法:湿法清洗+去离子水冲洗+脱水烘焙(热板150~2500C,1~2分钟,氮 气保护) 目的:a、除去表面的污染物(颗粒、有机物、工艺残余、可动离子);b、除去水蒸气,是基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是 HMDS-〉六甲基二硅胺烷)。 2、涂底(Priming) 方法:a、气相成底膜的热板涂底。HMDS蒸汽淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染;b、旋转涂底。缺点:颗粒污染、涂底不均匀、HMDS 用量大。

目的:使表面具有疏水性,增强基底表面与光刻胶的黏附性。 3、旋转涂胶(Spin-on PR Coating) 方法:a、静态涂胶(Static)。硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%); b、动态(Dynamic)。低速旋转(500rpm_rotation per minute)、滴胶、加速 旋转(3000rpm)、甩胶、挥发溶剂。 决定光刻胶涂胶厚度的关键参数:光刻胶的黏度(Viscosity),黏度越低,光刻胶的厚度越薄;旋转速度,速度越快,厚度越薄; 影响光刻胶厚度均运性的参数:旋转加速度,加速越快越均匀;与旋转加速的时 间点有关。 一般旋涂光刻胶的厚度与曝光的光源波长有关(因为不同级别的曝光波长对应不 同的光刻胶种类和分辨率): I-line最厚,约0.7~3μm;KrF的厚度约0.4~0.9μm;ArF的厚度约0.2~ 0.5μm。 4、软烘(Soft Baking) 方法:真空热板,85~120℃,30~60秒; 目的:除去溶剂(4~7%);增强黏附性;释放光刻胶膜内的应力;防止光刻胶 玷污设备; 边缘光刻胶的去除(EBR,Edge Bead Removal)。光刻胶涂覆后,在硅片边缘的正反两面都会有光刻胶的堆积。边缘的光刻胶一般涂布不均匀,不能得到很好的图形,而且容易发生剥离(Peeling)而影响其它部分的图形。所以需要去除。

电子束加工技术及应用 电子束加工是特种加工中的一个重要分支,它是利用电子束的高密度能量对材料进行各种加工。电子束加工不仅是对材料的尺寸和形状进行加工,它还包括焊接、表面改性、镀膜、热处理、熔炼以及光刻等工艺过程。 电子束加工原理 电子束流是由高压加速装置在真空条件下形成束斑极小的高能电子流, 属于高能密度束流真空电子束的功率密度大于10∧6W /cm, 极限功率为300 kW。电子束加工是以高能电子束流作为热源, 对工件或材料实施特殊的加工, 是一种完全不同于传统 机械加工的新工艺, 其加工原理如图所示。 电子束加工装置:主要由电子枪、真空系统、控制系统和电源等部分组成。了解电子束加工的结构是为了更好的的控制电子束能量密度的大小和能量注入时间,就可以达到不同的加工目的,如果只使材料局部加热就可进行电子束热处理;使材料局部熔化可进行电子束焊接;提高电子束能量密度,使材料熔化和气化,就可进行打孔、切割等加工;利用较低能量密度的电子束轰击高分子材料时产生化学变化的原理,进行电子光刻加工。如:电子束爆光可以用到电子束扫描,将聚焦到小于1um的电子束斑在大约0.5~5mm 的范围,可爆光出任意图形;甚至可以在几毫米见方的硅片上安排十万个晶体管或类似的元件。 电子枪:是获得电子束的装置,它包括电子发射阴极、控制栅极和加速阳极等。其中阴极经电流加热发射电子,带负电荷的电子高速飞向带高电位的正极,在飞向正极的过程中,经过加速,又通过电磁镜把电子束聚焦成很小的束流。发射阴极一般用纯钨或钽做成阴极。大大功率时用钽做成块状阴极。在电子束打孔装置中,电子枪阴极在工作过各中受到损耗,因此每过10~30 h就得进行定期更换。控制栅极为中间有孔的圆筒形,其上加以较阴极为负的偏压,既能控制电子束的的强弱,以有初步的聚集作用。加速阳极通常接地,而在阴极加以很高的负电压以驱使电子加速。 真空系统:是为了保证在电子束加工时达到1.33x10-2~1.33x10-4Pa的真空度。因为只有在高真空时,电子才能高速运动。为了消除加工时的金属蒸气影响电子发射,使其不稳定现象,需要不断地把加工中产生的金属蒸气抽去。它一般由机械旋转泵和油扩散泵或涡轮分子泵两部分组成,先用机械旋转泵把真空室抽至1.4~0.14Pa的初步真空度,然后由油扩散泵或涡轮分子泵抽至0.014~0.00014的高真空度。 控制系统:是由束流聚焦控制、束流位置控制、束流强度控制以及工作台位移的控制等组成。束流聚

电子束加工的研究现状及其发展趋势 电子经过汇集成束。具有高能量密度。它是利用电子枪中阴极所产生的电子在阴阳极间的高压(25-300kV)加速电场作用下被加速至很高的速度(0.3-0.7倍光速),经透镜会聚作用后,形成密集的高速电子流。.电子束焊是用会聚的高速电子流轰击工件,将电子束动能直接转化为热能,实现焊接。电子束焊正因为它的高能量密度,焊接速度快,加热范围窄, 热影响区小,加热冷却速度极快等优点而受到越来越广泛的应用。由于电子束加热过程贯穿整个焊接过程的始终,一切焊接物理化学过程都是在热过程中发生和发展的。焊接温度场决定了焊接应力场和应变场,还与冶金、结晶、相变过程密不可分,使之成为影响焊接质量和生产率的主要因素。因此,有必要对电子束焊温度场进行研究,这也是进行焊接冶金分析、应力应变分析与对焊接过程进行控制的基础。 电子束焊接作为一种高能束加工方法,在生产应用中具有重要地位。电子束焊温度场决定了焊接应力场和应变场,是影响焊接质量和生产率的主要因素。介绍了电子束焊温度场模型,在分析了点热源、线热源模型的基础上,指出点热源模型仍是研宄焊接温度场的基础,同时介绍了其它几种考虑电子束小孔效应的温度场模型。讨论了计算温度场的热源模式,给出以高斯函数分布和双椭圆体能量密度分布的两种热源模式。列举了热物理参数、相变潜热、熔池流动等影响温度场的因素。认为基于解析解法的复杂性和计算机的飞速发展,数值解法将在温度场研宄中发挥更加重要的作用。电子束焊温度场模型对于焊接热过程的研究早在40年代就已经开始。Rosenthal分析了移动热源在固体中的热传导。之后,苏联的雷卡林又进行大量的工作。建立了如下的数学物理模型: (1)热源集中于一点、一线或一面; (2)材料无论在何温度下都是固体,无相变; (3材料热物性参数不随温度变化; (4焊接物体的几何尺寸是无限的。 然而这些都是系统性的论述我们应该在此基础上论述此技术在某些领域的应用,及其原理方法首先电子束焊热源模式焊接热过程的准确性在很大程度上依赖于建立合理的热输入模式。在高能束焊中用于预测温度场的最广泛的模型是点热源和线源模型,尤其是点源模型是迄今为止焊接温度场分析的基础。但是电子束焊作为一种高能束焊与普通电弧焊有明显的不同。电子束焊中束孔的形成,使得焊接加热方式发生了很大的变化。其主要的的公式原理来源: 高斯分布热源模型 高斯函数的热流分布是一种比点热源更切实际的热源分部函数,应用广泛,它将热源按高斯函数在一定范围内分布,以往建立的许多温度场模型中都采用了高斯分布这种热源分布模式,其函数为[8]:q(r) = 3Q exp (—3r2/a2)Kaa)式中,(r)为半径r处的表面热流;为热流分布函数;Q为能量功率;r为距热源中心的距离。电子束功率并非总是满足高斯模式,有些研究者在高斯模式基础上对其加以改进,增加电子束斑点加热中心区的比热流,相应改变加热边缘的比热流,同时保持热源输入的总能量与高斯模式相同。 随着世界制造业的快速发展,焊接技术应用越来越广泛,焊接技术水平也越来越高在飞机制造领域,作为下一代飞机制造的主要连接方法,先进焊接技术替代铆接技术已经成为了趋势电子束焊接主要用于变速箱齿轮、行星齿轮框架、

光刻技术及其应用的状况和未来发展 光刻技术及其应用的状况和未来发展1 引言 光刻技术作为半导体及其相关产业发展和进步的关键技术之一,一方面在过去的几十年中发挥了重大作用;另一方面,随着光刻技术在应用中技术问题的增多、用户对应用本身需求的提高和光刻技术进步滞后于其他技术的进步凸显等等,寻找解决技术障碍的新方案、寻找COO更加低的技术和找到下一俩代可行的技术路径,去支持产业的进步也显得非常紧迫,备受人们的关注。就像ITRS对未来技术路径的修订一样,上世纪基本上3~5年修正一次,而进入本世纪后,基本上每年都有修正和新的版本出现,这充分说明了光刻技术的重要性和对产业进步的影响。如图1所示,是基于2005年ITRS对未来几种可能光刻技术方案的预测。也正是基于这一点,新一轮技术和市场的竞争正在如火如荼的展开,大量的研发和开发资金投入到了这场竞赛中。因此,正确把握光刻技术发展的主流十分重要,不仅可以节省时间和金钱,同时可以缩短和用户使用之间的周期、缩短开发投入的回报时间,因为光刻技术开发的投入比较庞大。 2 光刻技术的纷争及其应用状况 众说周知,电子产业发展的主流和不可阻挡的趋势是"轻、薄、短、小",这给光刻技术提出的技术方向是不断提高其分辨率,即提高可以完成转印图形或者加工图形的最小间距或者宽度,以满足产业发展的需求;另一方面,光刻工艺在整个工艺过程中的多次性使得光刻技术的稳定性、可靠性和工艺成品率对产品的质量、良率和成本有着重要的影响,这也要求光刻技术在满足技术需求的前提下,具有较低的COO和COC。因此,光刻技术的纷争主要是厂家可以提供给用户什么样分辨率和产能的设备及其相关的技术。 以Photons为光源的光刻技术 2.1 以Photons为光源的光刻技术 在光刻技术的研究和开发中,以光子为基础的光刻技术种类很多,但产业化前景较好的主要是紫外(UV)光刻技术、深紫外(DUV)光刻技术、极紫外(EUV)光刻技术和X射线(X-ray)光刻技术。不但取得了很大成就,而且是目前产业中使用最多的技术,特别是前两种技术,在半导体工业的进步中,起到了重要作用。 紫外光刻技术是以高压和超高压汞(Hg)或者汞-氙(Hg-Xe)弧灯在近紫外(350~450nm)的3条光强很强的光谱(g、h、i线)线,特别是波长为365nm的i线为光源,配合使用像离轴照明技术(OAI)、移相掩模技术(PSM)、光学接近矫正技术(OPC)等等,可为0.35~0.25μm的大生产提供成熟的技术支持和设备保障,在目前任何一家FAB中,此类设备和技术会占整个光刻技术至少50%的份额;同时,还覆盖了低端和特殊领域对光刻技术的要求。光学系统的结构方面,有全反射式(Catoptrics)投影光学系统、折反射式(Catadioptrics)系统和折射式(Dioptrics)系统等,如图2所示。主要供应商是众所周知的ASML、NIKON、CANON、ULTRATECH 和SUSS MICROTECH等等。系统的类型方面,ASML以提供前工程的l:4步进扫描系统为主,分辨率覆盖0.5~0.25μm:NIKON以提供前工程的1:5步进重复系统和LCD的1:1步进重复系统为主,分辨率覆盖0.8~0.35μm和2~0.8μm;CANON以提供前工程的1:4步进重复系统和LCD的1:1步进重复系统为主,分辨率也覆盖0.8~0.35μm和1~0.8μm;ULTRATECH以提供低端前工程的1:5步进重复系统和特殊用途(先进封装/MEMS/,薄膜磁头等等)的1:1步进重复系统为主;而SUSS MICTOTECH以提供低端前工程的l:1接触/接近式系统和特殊用途(先进封装/MEMS/HDI等等)的1:1接触/接近式系为主。另外,在这个领域的系统供应商还有USHlO、TAMARACK和EV Group等。 深紫外技术

广东白云学院 先进制造技术论文 题目:电子束加工技术及其应用 专业:机械设计制造及其自动化(数控方向) 班级: 07数控本科 姓名:林华英 学号: 0701012229

摘要 (1) 引言 (1) 一.电子束技术在国内外的发展现状 (1) 多轴控制的基本概念: (2) 二.多轴控制特点 (2) 1、 5轴控制加工中心的加工特点: (2) 2、 6轴控制加工中心的加工特点: (3) 3、 6轴控制特点如下: (3) 三.发展趋向。 (3) 1、用5轴控制加工的NURBS插补 (3) 2、利用二次曲面头立铣刀作5轴控制加工 (4) 四.结论 (4) 五.参考文献 (4)

摘要 电子束加工技术是近年发展起来的一种先进制造技术,其在材料表面改性、机械加工等方面的应用已受到广泛关注。主要介绍电子束在表面工程、打孔和焊接等方面的应用。 关键词:电子束;加工原理;工业应用 引言 近年来,许多国家对电子束加工原理及方法进行了大量的实验研究,并在工业上得到一定的实际应用,使得该技术得到了飞速发展。本文主要针对电子束加工技术的研究现状和应用进行理论分析和探讨。 发展、 一.电子束技术在国内外的发展现状 1948 年 ,德国物理学家Steigerwald K. H 发明了第一台电子束加工设备 (主要用于焊接) 。1949年 ,德国首次利用电子束在厚度为0. 5mm 的不锈钢板上加工出直径为<0. 2mm 的小孔。从而开辟了电子束在材料加工领域的新天地。1957年法国原子能委员会萨克莱核子研究中心研制成功世界上第一台用于生产的电子束焊接机,其优良的焊接质量引起人们广泛重视。 20世纪60年代初期,人们已经成功地将电子束打孔、铣切、焊接、镀膜和熔炼等工艺技术应用到各工业部门中,促进了尖端技术的发展。微电子学的发展对集成电路元件的集成度要求不断提高,因而对光刻工艺提出了更高的要求,扫描电子束曝光机研制成功,并在20世纪70年代进入市场 ,使得制造掩膜或器件所能达到的最小线宽已小于 0. 5 μm。 近年来,国外对电子束焊接及其他电子束加工技术的研究主要在于以下几个方面:1)完善超高能密度电热源装置;2)掌握电子束品质及与材料的交换行为特性,改进加工工艺技术;3)通过计算机CNC控制提高设备柔性以扩大应用领域。 我国自20世纪60年代初期开始研究电子束加工工艺,经过多年的实践,在该领域也取得了一定成果。大连理工大学三束材料改性国家重点实验室,采用电子束对材料表面进行照射,研究其对材料表面的改性。郝胜志等以纯铝材为基础研究材料,深入研究不同参数的脉冲电子束轰击处理对试样显微结构和力学性能的影响规律,进而获得强流脉冲电子束表面改性的一些微观物理机制,通过载能电子与固体表面的相互作用过程,建立较为合理的实际加工中的物理模型,利用二维模型数值计算方法模拟计算试样

一、简介 电子束加工技术原理[1]:电子束加工利用电子束的热效应可以对材料进行表面热处理、焊接、刻蚀、钻孔、熔炼,或直接使材料升华,是一种完全不同于传统机械加工的新工艺。电子束曝光则是一种利用电子束辐射效应的加工方法。 作为加热工具,电子束的特点是功率高和功率密度大,能在瞬间把能量传给工件,电子束的参数和位置可以精确和迅速地调节,能用计算机控制并在无污染的真空中进行加工。根据电子束功率密度和电子束与材料作用时间的不同,可以完成各种不同的加工。 电子束加工包括焊接、打孔、热处理、表面加工、熔炼、镀膜、物理气相沉积、雕刻以及电子束曝光等,其中电子束焊接是发展最快、应用最广泛的一种电子束加工技术。电子束加工的特点是功率密度大,能在瞬间将能量传给工件,而且电子束的能量和位置可以用电磁场精确和迅速地调节,实现计算机控制。因此,电子束加工技术广泛应用于制造加工的许多领域,如航空、航天、电子、汽车、核工业等,是一种重要的加工方法。 近年来,随着电磁场控制技术的发展,并结合电子束在磁场中易控的特点,开发了一种新型的电子束加工方法——快速扫描电子束加工技术。这种通过电磁场的控制实现电子束的快速偏转扫描的方法越来越显出其技术的优势,在航空航天制造领域中获得了广泛的应用。 二、电子束加工技术的原理 电子束加工的基本原理是:在真空中从灼热的灯丝阴极发射出的电子,在高电压(30~200千伏)作用下被加速到很高的速度,通过电磁透镜会聚成一束高功率密度(105~109w/cm2)的电子束。当冲击到工件时,电子束的动能立即转变成为热能,产生出极高的温度,足以使任何材料瞬时熔化、气化,从而可进行焊接、穿孔、刻槽和切割等加工。由于电子束和气体分子碰撞时会产生能量损失和散射,因此,加工一般在真空中进行。 电子束加工机由产生电子束的电子枪、控制电子束的聚束线圈、使电子束扫描的偏转线圈、电源系统和放置工件的真空室,以及观察装置等部分组成。先进的电子束加工机采用计算机数控装置,对加工条件和加工操作进行控制,以实现高精度的自动化加工。电子束加工机的功率根据用途不同而有所不同,一般为几千瓦至几十千瓦。 按照电子束加工所产生的效应,可以将其分为两大类:电子束热效应和电子束化学效应[2]。电子束热效应是将电子束的动能在材料表面转化成热能,以实

纳米材料应用的新进展 来源:全球电源网 世界上已经研制成功四种贮氢合金材料:即稀土镧镍系、铁一钛系、镁系以及钒、铌、锆等多元素系合金材料。但它们全都是非纳米材料。最近几年世界各国在大力开发纳米贮氢电极材料,一系列纳米贮氢材料不断问世。它们的进展为更好利用氢能带来了福音。目前开发的主要材料系列有镁镍合金、碳纳米管和纳米铁钛合金。三种纳米材料的开发已经形成热潮。美洲和欧洲国家开发工作最集中的是镍金属氢化物电池用的镁镍合金和碳纳米管,其次是燃料电池用的铁钛合金及碳纳米管。包括中国在内的亚洲国家开发纳米镁镍合金主要是针对镍金属氢化物电池的应用,开发纳米铁钛合金及碳纳米管主要是针对燃料电池的应用。在开发金属氢化物储氢方面,过去的主要问题是贮氢量低,成本高及释氢温度高。现在在开发纳米储氢材料过程中这些问题仍是值得注意的问题。本文介绍目前科研人员针对上述问题开发纳米储氢材料方面的进展。1 镁镍合金开发继续升温镁系贮氢合金是最具开发前途的贮氢材料之一,所以目前开发最热的是镁镍合金。镁镍合金成本低,其贮氢质量高,若以CD ( H )代表合金贮氢的质量分数, 理论上纯镁的质量分数为7.6% ,而稀土LaNi5 的只有1.4% ,钛系TiFe 只为1.9%。这就是形成镁系合金开发热潮的原因。以前主要使用熔铸法和快速凝固法生产镁合金。能够体现出高技术的发展水平是现在的机械研磨技术。也就是先在600 C以上使镁与镍形成合金,经过检测确定是Mg2Ni合金以后,然后进行机械研磨。目前普遍用机械研磨法生产多元纳米贮氢合金、纳米复合贮氢合金。新型纳米镁镍合金同稀土系、钛系和锆系贮氢材料相比具有许多优点。镁系合金中最典型的是Mg2Ni 合金。其氢化物Mg2NiH4 合金贮氢量为3.6%。1.1 代换镁的金属呈增加趋势国内外制备传统镁系合金采取的措施是添加铝、铁、钴、铬、钒、锰、铜、钛及镧等元素来替换镁,使其形成多元镁镍合金。第二种是将 纯镁粉与低稳定性的贮氢合金复合。第三种是把镁系合金与别的合金混合制成复 合贮氢材料。最后就是将负极浸入铜、镍-硼或镍-磷等镀液里,使镀上一层金属膜,镀

电子束加工的特点及其应用 摘要:电子束加工简称EBM,是以高能电子束流作为热源,对工件或材料实施特殊的加工,是一种完全不同于传统机械加工的新工艺。它们在精密微细加工方面,尤其是在微电子学领域中得到较多的应用。随着科学技术的发展,电子束加工技术必将有一片广阔的应用前景。 关键词:电子束原理;应用;发展前景 引言 电子束加工(EBM)是近几年得到较快发展的新兴特种加工技术。电子束加工主要用于打孔、割缝、焊接和大规模集成电路德光刻化学技工等,在精密微细加工方面,尤其是在微电子领域中得到了广泛地应用,在近几年兴起的亚微米加工和纳米加工中,电子束加工技术也发挥着重要作用。 1.电子束加工的原理和分类 1.1加工原理 电子束加工.原理是在真空条件下,利用聚焦后能量密度极高的电子束,以极高的速度冲击到工件表面极小的面积上,在很短的时间(几分之一微秒)内,其能量的大部分转变为热能,使被冲击部分的工件材料达到几千摄氏度以上的高温,从而引起材料的局部熔化和气化,被真空系统抽走的加工技术。 电子束加工机由产生电子束的电子枪、控制电子束的聚束线圈、使电子束扫描的偏转线圈、电源系统和放置工件的真空室,以及观察装置等部分组成。先进的电子束加工机采用计算机数控装置,对加工条件和加工操作进行控制,以实现高精度的自动化加工。. 1.2 电子束加工分类 按照电子束加工所产生的效应,可以将其分为两大类:电子束热加工和电子束非热加工。

1.2.1电子束热加工电子束热加工是将电子束的动能在材料表面转化成热能,以实现对材料的加工,其中包括: 1)电子束精微加工。可完成打孔、切缝和刻槽等工艺, 这种设备一般都采用微机控制,并且常为一机多用; 2)电子束焊接。与其他电子束加工设备不同之处在于,除高真空电子束焊机之外,还有低真空、非真空和局部真空等类型; 3)电子束镀膜。可蒸镀金属膜和介质膜; 4)电子束熔炼。包括难熔金属的精炼,合金材料的制造以及超纯单晶体的拉制等; 5)电子束热处理。包括金属材料的局部热处理以及对离子注入后半导体材料的退火等。 上述各种电子束加工总称为高能量密度电子束加工。 1.2.2电子束化学加工电子束化学加工是利用功率密度比较低的电子束和 电子胶.相互作用产生的辐射化学效应对材料进行加工。 该加工方法的应用的领域主要 1)扫描电子束曝光,其特点是图形变换的灵活性好,分辨率高; 2)投影电子束曝光,其特点是效率高,但分辨率较差; 3)软X射线曝光,软X射线由电子束产生,是一种间接利用电子束的投影曝光法。. 2. 电子束加工的主要应用 2.1 电子束焊接 电子束焊接是利用电子束作为热源的一种焊接工艺。电子束焊接的焊缝位置精确可控、焊接质量高、速度快,在核、航空、火箭、电子、汽车等工业中可用作精密焊接。在重工业中,电子束焊机的功率已达100千瓦,可平焊厚度为200毫米的不锈钢板。对大工件焊接时须采用大体积真空室,或在焊接处形成可移动的局部真空。 2.2 电子束蚀刻和电子束钻孔 用聚焦方法得到很细的、功率密度为 106~108W/cm2的电子束周期地轰击材

纳米材料及其应用前景 摘要:21世纪,纳米技术、纳米材料在科技领域将扮演重要角色。纳米技术是当今世界最有前途的决定性技术之一。本文简要地概述了纳米材料的基本特性以及其在力学、磁学、电学、热学等方面的主要应用,并简单展望了纳米材料的应用前景。 关键词:纳米材料;功能;应用; 一、纳米材料的基本特性 所谓纳米材料是指材料基本构成单元的尺寸在纳米范围即1~100纳米或者由他们形成的材料。由于纳米材料是由相当于分子尺寸甚至是原子尺寸的微小单元组成,也正因为这样,纳米材料具有了一些区别于相同化学元素形成的其他物质材料特殊的物理或是化学特性例如:其力学特性、电学特性、磁学特性、热学特性等,这些特性在当前飞速发展的各个科技领域内得到了应用。科学家们和工程技术人员利用纳米材料的特殊性质解决了很多技术难题,可以说纳米材料特性促进了科技进步和发展。 1、力学性质 高韧、高硬、高强是结构材料开发应用的经典主题。具有纳米结构的材料强度与粒径成反比。纳米材料的位错密度很低,位错滑移和增 殖符合Frank-Reed模型,其临界位错圈的直径比纳米晶粒粒径还要大,增殖后位错塞积的平均间距一般比晶粒大,所以纳米材料中位错滑移和 增殖不会发生,这就是纳米晶强化效应。金属陶瓷作为刀具材料已有50 多年历史,由于金属陶瓷的混合烧结和晶粒粗大的原因其力学强度一直 难以有大的提高。应用纳米技术制成超细或纳米晶粒材料时,其韧性、 强度、硬度大幅提高,使其在难以加工材料刀具等领域占据了主导地位。 使用纳米技术制成的陶瓷、纤维广泛地应用于航空、航天、航海、石油 钻探等恶劣环境下使用。 2、热学性质 纳米材料的比热和热膨胀系数都大于同类粗晶材料和非晶体材料的值,这是由于界面原子排列较为混乱、原子密度低、界面原子耦合作用 变弱的结果。因此在储热材料、纳米复合材料的机械耦合性能应用方面 有其广泛的应用前景。例如Cr-Cr2O3颗粒膜对太阳光有强烈的吸收作 用,从而有效地将太阳光能转换为热能。 3、电学性质 由于晶界面上原子体积分数增大,纳米材料的电阻高于同类粗晶材料,甚至发生尺寸诱导金属——绝缘体转变(SIMIT)。利用纳米粒子的 隧道量子效应和库仑堵塞效应制成的纳米电子器件具有超高速、超容量、超微型低能耗的特点,有可能在不久的将来全面取代目前的常规半导体 器件。2001年用碳纳米管制成的纳米晶体管,表现出很好的晶体三极管 放大特性。并根据低温下碳纳米管的三极管放大特性,成功研制出了室 温下的单电子晶体管。随着单电子晶体管研究的深入进展,已经成功研 制出由碳纳米管组成的逻辑电路。

论文题目:飞行器先进制造技术之电子束加工技术 院系:机电工程学院 专业:飞行器制造工程 班级: 08010342班_ 姓名:郭艳兵 学号:21

电子束加工技术 摘要 电子束的发现至今已有100多年,早在1879年Sir William Crookes发现在阴极射线管中的铂阳极因被阴极射线轰击而熔化的现象。接着到上世纪初的1907年,Marcello Von Pirani进一步发现了电子束作为高能量密度热然的可能性,第一次用电子束做了熔化金属的实验,成功地熔炼了钽。直到近代1960年夏,由日本电子公司为日本科学技术厅所属的金属材料所研制了第一台电子束焊机。电子束加工(Electron Beam Machining,简称EBM)。它在精密微细方面,尤其是在微电子学领域中得到较多的应用。电子束加工主要用于打孔、焊接等的精加工和电子束光刻化学加工。 Summary The discovery of the electron beam has been 100 years, as early as 1879 Sir William Crookes found that the platinum cathode ray tube anode due to bombardment by cathode rays melting phenomenon. Then the last century in 1907, Marcello Von Pirani further found that the electron beam of high energy density as the possibility of natural heat, the first time made a molten metal electron beam experiments, successfully melting of tantalum. Until modern times the summer of 1960, the Japanese electronics company in Japan Science and Technology Agency belongs to the metal material developed the first electron beam welder.Electron beam processing (Electron Beam Machining, referred to as EBM). It is fine precision, particularly in the field of microelectronics to get more applications. Electron beam processing is mainly used for drilling, welding and electron beam lithography of finishing chemical processing. 关键词电子束;原理;特点;组成;应用

电子束加工技术 一、简介 简子束加工技简原理[1],简子束加工利用简子束的简效简可以简材料简行表面简简理、简接、刻简、简孔、熔简~或直接使材料升简~是一简完全不同于简简机械加工的新工简。简子束曝光简是一简利用简子束简射效简的加工方法。 作简加简工具~简子束的特点是功率高和功率密度大~能在瞬简把能量简简工件~简子束的和位置可以精和迅速地简简~能用简算机控制在无简染的空中简参数确并真 行加工。根据简子束功率密度和简子束材料作用简简的不同~可以完成各简不同与 的加工。 简子束加工包括简接、打孔、简简理、表面加工、熔简、简膜、物理相简、气沉雕刻以及简子束曝光等~其中简子束简接是简展最快、简用最泛的一简简子束加工广 技简。简子束加工的特点是功率密度大~能在瞬简能量简简工件~而且简子束的能将 量和位置可以用简磁简精和迅速地简简~简简简算机控制。因此~简子束加工技简确广 泛简用于制造加工的简多简域~如航空、航天、简子、汽简、核工简等~是一简重要的加工方法。 近年~着简磁简控制技简的简展~简合简子束在磁简中易控的特点~简简了一来随并

简新型的简子束加工方法快速简描简子束加工技简。简简通简简磁简的控制简简简子束的—— 快速偏简简描的方法越越简出其技简的简简~在航空航天制造简域中简得了泛的简来广 用。 二、简子束加工技简的原理 简子束加工的基本原理是,在空中灼简的简简简简射出的简子~在高简简真从灯极 (30,200千伏)作用下被加速到高的速度~通简简磁透简聚成一束高功率密度很会 ;105,109w/cm2,的简子束。简到工件简~简子束的简能立简简成简简能~简生当冲即 出高的度~足以使任何材料瞬简熔化、化~而可简行简接、穿孔、刻槽和极温气从 切割等加工。由于简子束和分子撞简简生能量简失和散射~因此~加工一气体碰会 般在空中简行。真 简子束加工机由简生简子束的简子简、控制简子束的聚束简圈、使简子束简描的偏简简圈、简源系简和放置工件的空室~以及简察置等部分简成。先简的简子束加工机真装 采用简算机控置~简加工件和加工操作简行控制~以简简高精度的自简化加工数装条。简子束加工机的功率根据用途不同而有所不同~一般简千瓦至十千瓦。几几

第九章基本光刻工艺流程-曝光到最终检验概述 在本章,将解释从光刻胶的显影到最终检验所使用的基本方法。本章末尾将涉及膜版工艺的使用和定位错误的讨论。 目的 完成本章后您将能够: 1.划出晶圆在显影之前及之后的剖面图。 2.列出显影的方法。 3.解释硬烘焙的方法和作用。 4.列出晶圆在显影检验时被拒绝的至少五个原因。 5.划出显影-检验-重做工作过程的示意图。 6.解释湿法刻蚀和干法刻蚀的方法和优缺点。 7.列出从氧化膜和金属膜上去除光刻胶的机器 8.解释最终检验的方法和作用。 显影 晶圆完成定位和曝光后,器件或电路的图案被以曝光和未曝光区域的形式记录在光刻胶上(图9.1)。通过对未聚合光刻胶的化学分解来使图案显影。显影技术被设计成使之把完全一样的膜版上图案复制到光刻胶上。不良的显影工艺造成的问题是不完全显影,它会导致开孔的不正确尺寸,或使开孔的侧面内凹。在某些情况下,显影不够深而在开孔内留下一层光刻胶。第三个问题是过显影它会过多地从图形边缘或表面上去除光刻胶。要在保证开孔的直径一致和由于清洗深孔时液体不易进入而造成的清洗困难的情况下保持具有良好形状的开孔是一个特殊的挑战。 负和正的光刻胶有不同的显影性质并要求不同的化学品和工艺。 负光刻胶显影 在光刻胶上成功地使图案显影要依靠光刻胶的曝光机理。负光刻胶暴露在光时会有一个聚合的过程它会导致光刻胶聚合在显影液中分解。在两个区域间有足够高的分解率以使聚合的区域只失去很小部分光刻胶。对于大多数的负光刻胶显影二甲苯是受欢迎的化学品。它也在作负光刻胶中作溶液使用。显影完成前还要进行冲洗。对于负光刻胶,通常使用n-丁基醋酸盐作为冲洗化学品,因为它既不会使光刻胶

电子束光刻系统参数要求 采购预算:1300万,具体参数要求如下: 一、工作条件 1. 电源电压:AC 230V 10%,50 Hz三相 2. 环境温度:15-25 ℃,电子枪区域 21 +/- 0.25 ℃ 3. 相对湿度:40 - 70% 二、设备配置 高斯束电子束曝光系统 1.电子束曝光系统主机 2.热场发射电子枪 50KeV/100KeV可切换,电子枪寿命不低于8000 - 12000 小时 3.210mm*210mm运动范围激光干涉样品台 4.激光干涉仪精度 0.15nm 5.自动动态对焦,像散矫正,写场畸变矫正系统 6.自动激光高度测量 7.升级125MHz图形发生器 8.升级1mm大写场 9.2工位真空仓自动进样系统 10.预对准显微镜系统 11.预装Linux的计算机系统(至强4核处理器,HP Z840同等或以上档 次)含电子束曝光设备系统控制软件 12.电子束曝光数据处理优化软件及临近效应修正/蒙特卡洛模拟计算软 件,含数据处理用计算机系统 13.标配3个以上样品架,包括6”掩模版,6”硅片,4”硅片,2”硅片 及散片。其中一个可同时安放至少4个样品包括2”硅片,散片样品。(用户也可根据需要自行选择) 14.配备至少20kVA的不间断电源。 15.其他附件、零配件 三、技术服务 1技术文件(印刷版和详细电子版各一套) 1.1设备的基本结构和使用说明书、操作手册及维修保养说明书 8

1.2主机和各功能部件的性能指标、基本结构和使用说明书,全套维修保养说 明书 1.3软件的操作手册 1.4各类操作指令手册 2安装调试 2.1设备安装: a) 合同生效两周内投标方应提供设备安装、调试等必备的技术文件,协助 用户提前作好设备安装的准备工作。 b) 设备抵达安装现场后一周内,供应商按照用户通知的日期选派经验丰富 的工程师负责检验和安装调试,二个月内完成验收。 2.2验收标准: 卖方须提供该设备出厂质量检测标准和试验方法,应及时更换在验收中指标未达到要求的部件,验收指标必须满足或优于标书的技术指标。 3技术培训 安装后进行2周的现场培训(地点在厦门大学),内容包括仪器的技术原理、操作、数据处理、基本维护等确保所有基本参数准确可以运用。公司提供免费参加国内设备用户交流培训会。 4售后和保修服务 4.1保修服务期至少3年(自设备验收合格之日起)。 4.2保修期内: a,保修包括所有投标商制造部分,包括人工费,差旅费及零部件费,免运输费用。不在保修范围内的部件及事项需在合同中注明。 b,故障响应:在保修期内仪器出现问题,接到用户报修要求,响应时间为24小时内,如果无法通过网络和电话诊断排除故障,需要在72小时到达现场。 c,保修期外,出现故障,每次维修,必须问题排除后再支付费用。维修部分质保半年。 d,维修不得超过10个工作日(运输时间和在中国海关报关时间不计入), 8

电子束加工的应用 1. 电子束加工的主要应用 1.1 电子束焊接 电子束焊接是利用电子束作为热源的一种焊接工艺。电子束焊接的焊缝位置精确可控、焊接质量高、速度快,在核、航空、火箭、电子、汽车等工业中可用作精密焊接。在重工业中,电子束焊机的功率已达100千瓦,可平焊厚度为200毫米的不锈钢板。对大工件焊接时须采用大体积真空室,或在焊接处形成可移动的局部真空。 1. 电子束焊接在航空航天工业的应用[2] 作为一种现代先进的焊接技术,电子束焊接首先进入的就是航空航天领域。小到微型压力传感器,大到航天器外壳,航空航天零部件所用材料的独特性及焊接要求的特殊性, 使得电子束焊接迅速成为这些重要零部件加工所必须采用的工艺,大量应用于飞机重要承力件和发动机转子部件的焊接上。 美国的F-22战斗机机身段上,由电子束焊接的钛合金焊缝长度达87.6mm,厚度为6.4-25mm。另外,电子束焊接技术还用来焊接汽轮机喷管隔板、高温蒸汽机转轴、汽轮机定子、燃气涡轮叶片、航空发动机转子、摇臂组件、机匣、功率轴、飞机梁、起落架, 导弹壳体、航弹尾翼等。 2.电子束焊接在汽车工业的应用[3] 20世纪60年代,日本富士重工和美国通用汽车公司率先采用电子束焊接变速箱齿轮和飞轮,此后电子束焊接便吹响了进军汽车工业的号角。目前,几乎所有的国际汽车制造公司都引入了电子束焊接设备。德国大众汽车公司仅一个齿轮加工车间内, 就装有20余台电子束焊机。 汽车生产中,电子束焊接多用来加工发动机、变速器、行走系等处的零件,这些零件的机械加工量相对较少,符合电子束焊接的经济性要求。比如[],汽车发动机中的配电盘凸轮必须是渗氮后焊接,因其对接材料不同(低碳渗氮钢-SAE1144),采用其它接合方法比较困难,故采用电子束焊接较为合适;柴油机的预燃室过去采用钎焊(对接材料不锈钢-耐热钢),改用电子束焊后提高了质

专家论坛 Expert Forum 电子束光刻在纳米加工及器件制备中的应用 陈宝钦,赵 珉,吴 璇,牛洁斌,刘 键,任黎明, 王 琴,朱效立,徐秋霞,谢常青,刘 明 (中国科学院微电子研究所,北京 100029) 摘要:电子束光刻技术是推动微米电子学和微纳米加工发展的关键技术,尤其在纳米制造领域中起着不可替代的作用。介绍了中国科学院微电子研究所拥有J EOL JBX5000L S、JBX6300FS纳米电子束光刻系统和电子显微镜系统的电子束光刻技术实验室,利用电子束直写系统所开展的纳米器件和纳米结构制造工艺技术方面的研究。重点阐述了如何利用电子束直写技术实现纳米器件和纳米结构的电子束光刻。针对电子束光刻效率低和电子束光刻邻近效应等问题所采取的措施; 采用无宽度线曝光技术和高分辨率、高反差、低灵敏度电子抗蚀剂相结合实现电子束纳米尺度光刻以及采用电子束光刻与X射线曝光相结合的技术实现高高宽比的纳米尺度结构的加工等具体工艺技术问题展开讨论。 关键词:电子束光刻;电子束直写;电子束邻近效应校正;纳米制造;纳米器件;纳米结构 中图分类号:TN305.6;TN305.7 文献标识码:A 文章编号:1671-4776(2008)12-0683-06 E lectron B eam Lithography Application on the N anofabrication and N anodevice Chen Baoqin,Zhao Min,Wu Xuan,Niu Jiebin,Liu Jian,Ren Liming, Wang Qin,Zhu Xiaoli,Xu Qiuxia,Xie Changqing,Liu Ming (T he I nstitute of M icroelect ronics,Chinese A cadem y of Sciences,B ei j ing100029,China) Abstract:Elect ron beam lit hograp hy is t he key technology in nano2elect ronics,and especially plays an irreplaceable role in micro2nano2fabrication.The research work of the Institute of Microelec2 tronics in Chinese Academy of Sciences is mainly about t he fabrication of nano2st ruct ures and nano2devices including electronic and optical devices with two sets of electron beam lithography systems, J EOL JBX5000L S and JBX6300FS.The nano2lit hograp hy is st udied by t he electron beam direct2writing technology.To overcome t he weaknesses of low o utp ut and proximity effect in elect ron beam lit hograp hy,many measures are taken in t he fabrication of nano2scale st ruct ures including t he single2line2exposure,novel resist wit h high2resolution and high2contrast.And t he nano2st ruct ure wit h t he high aspect ratio can be made by t he combination of elect ron beam l it hograp hy and X2ray lit hograp hy.Many ot her detail p rocesses are also discussed. K ey w ords:elect ron beam lit hograp hy;elect ron beam direct writing;elect ron beam Pro ximity correction;nano2fabrication;nano2device;nano2st ruct ure EEACC:2550G;2550N 收稿日期:2008-07-29 基金项目:国家重点基础研究发展计划(973)资助项目(2006CB0N0604,2006CB302706,2007CB935302) E2m ail:chenbq@https://www.doczj.com/doc/7315809260.html,