1硫酸腐蚀原理及特点

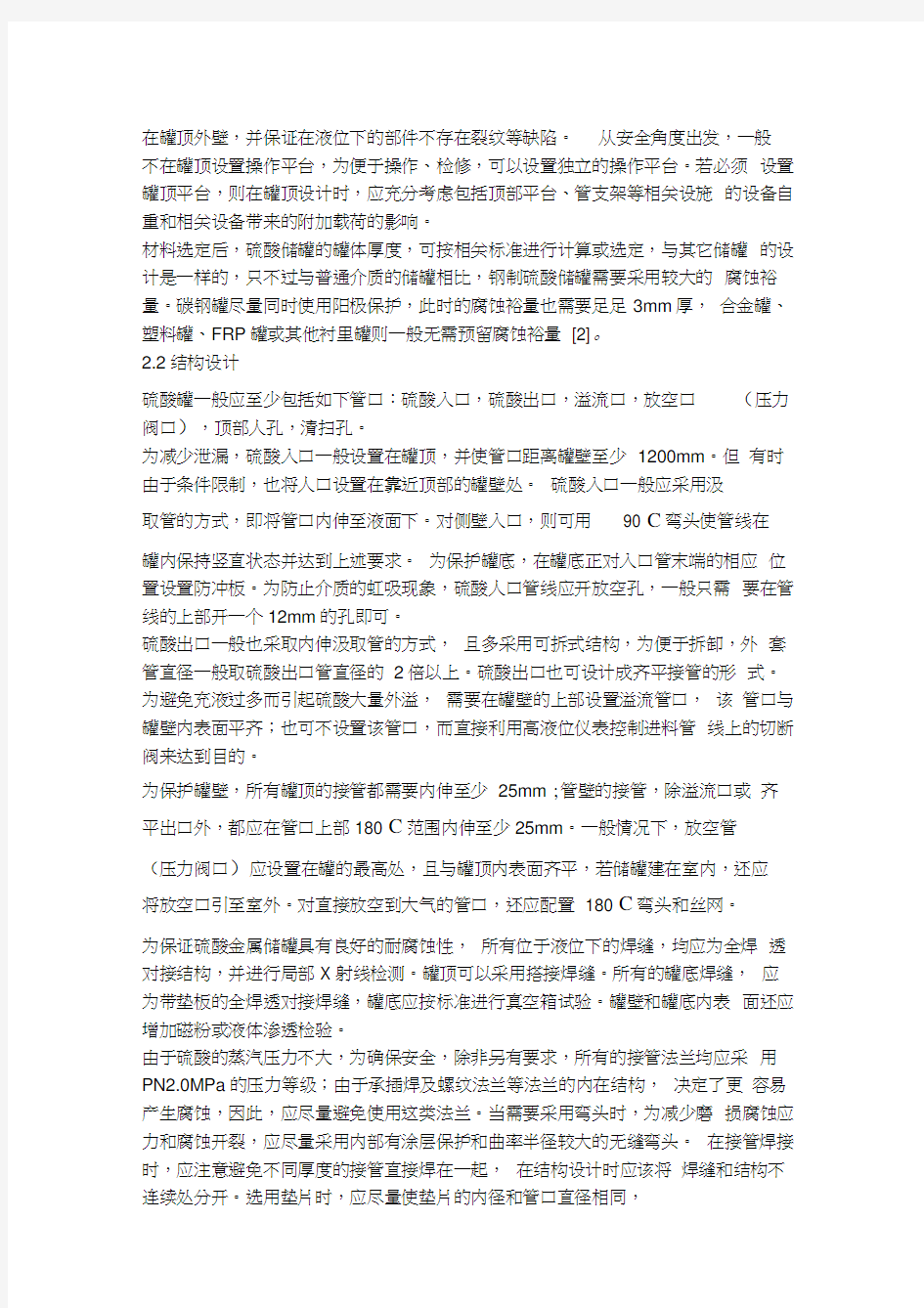

表1市面上的硫酸常见的浓度、状态及腐蚀特点 特点备注

1) 65%^度以下的稀硫酸在所有温度都为还原性;

2) 稀硫酸对碳钢的腐蚀速率随浓度的提高而增 强;达到一定浓度后(47% 50%!电化学腐蚀速 度的

峰值点),腐蚀速率随浓度的提高而急剧下 降; 3) 同一浓度的稀硫酸随着温度的增加,腐蚀性会 加大;

4) 杂质对腐蚀也有很大的影响,如含氟、氯等其

他离子; 5) 介质流速越大、固相颗粒多也会加剧稀硫酸溶 液的腐蚀性。 1) 65%?85%硫酸低温下为还原性,高温或沸点下

为氧化性; 2) 85%?100%硫酸及发烟硫酸在所有温度下都呈 氧化性;

3) 浓硫酸具有吸水性,空气中水份也会使敞空的 浓硫酸变稀,对碳钢的腐蚀性增大;

4) 65%?85%期间,随温度上升,其对碳钢的腐蚀 速率下降;

5) 碳钢在80%?100%勺硫酸中可形成钝化保护

膜, 在无流速、无冲刷、无充气、密圭寸时可耐受

60°C ? 80C ;

6) 102%以上的发烟硫酸,会破坏钝化膜,腐蚀速 度上升,碳钢和铸铁耐不了。 120%勺发烟硫酸是 氧化性腐蚀的峰值点。

硫酸金属储罐外壁腐蚀主要为气相腐蚀,只是弱腐蚀,一般采取涂装防腐即可, 不是这里讨论的重点。

碳钢在硫酸中发生的腐蚀过程是典型的电化学腐蚀。其化学反应式表述如下:

Fe+H2S04 — H2+FeS04

金属材料的本质、表面状态及金属阴极相杂质、硫酸浓度 (pH 值)、温度都会 影响到金属的氢去极化腐蚀。此外,一些物理因素如介质流速、固相颗粒、结垢 等也会影响硫酸的腐蚀性。 2硫酸储罐的设计

2.1类型及概况 分钢制储罐、塑料储罐和玻璃钢储罐,也分为压力容器类和非压力容器类硫酸储 罐,还分为立式和卧式硫酸储罐。本文仅讨论常压硫酸储罐。

硫酸不存在较大的蒸汽压力,无需采用内浮盘。为隔离空气及雨水等杂质,需要 用固定顶保护罐内介质,一般采取自支撑的固定顶,且应将加强肋等支撑件设置

浓度

状态

腐蚀性

<5%

特稀硫

酸溶液

电化学腐蚀 为主,腐蚀 性一般 5? 65% 稀硫酸

溶液

电化学腐蚀 为主,腐蚀

性非常强

65? 浓硫酸 电化学腐蚀 85% 溶液 为主 85? 高浓度 氧化性腐蚀 100% 硫酸 为主

>100%

发烟硫 酸 氧化性腐蚀 为主

在罐顶外壁,并保证在液位下的部件不存在裂纹等缺陷。从安全角度出发,一般

不在罐顶设置操作平台,为便于操作、检修,可以设置独立的操作平台。若必须设置罐顶平台,则在罐顶设计时,应充分考虑包括顶部平台、管支架等相关设施的设备自重和相关设备带来的附加载荷的影响。

材料选定后,硫酸储罐的罐体厚度,可按相关标准进行计算或选定,与其它储罐的设计是一样的,只不过与普通介质的储罐相比,钢制硫酸储罐需要采用较大的腐蚀裕量。碳钢罐尽量同时使用阳极保护,此时的腐蚀裕量也需要足足3mm厚,合金罐、塑料罐、FRP罐或其他衬里罐则一般无需预留腐蚀裕量[2]。

2.2结构设计

硫酸罐一般应至少包括如下管口:硫酸入口,硫酸出口,溢流口,放空口(压力阀口),顶部人孔,清扫孔。

为减少泄漏,硫酸入口一般设置在罐顶,并使管口距离罐壁至少1200mm。但有时由于条件限制,也将人口设置在靠近顶部的罐壁处。硫酸入口一般应采用汲

取管的方式,即将管口内伸至液面下。对侧壁入口,则可用90 C弯头使管线在

罐内保持竖直状态并达到上述要求。为保护罐底,在罐底正对入口管末端的相应位置设置防冲板。为防止介质的虹吸现象,硫酸人口管线应开放空孔,一般只需要在管线的上部开一个12mm的孔即可。

硫酸出口一般也采取内伸汲取管的方式,且多采用可拆式结构,为便于拆卸,外套管直径一般取硫酸出口管直径的2倍以上。硫酸出口也可设计成齐平接管的形式。为避免充液过多而引起硫酸大量外溢,需要在罐壁的上部设置溢流管口,该管口与罐壁内表面平齐;也可不设置该管口,而直接利用高液位仪表控制进料管线上的切断阀来达到目的。

为保护罐壁,所有罐顶的接管都需要内伸至少25mm ;管壁的接管,除溢流口或齐平出口外,都应在管口上部180 C范围内伸至少25mm。一般情况下,放空管

(压力阀口)应设置在罐的最高处,且与罐顶内表面齐平,若储罐建在室内,还应

将放空口引至室外。对直接放空到大气的管口,还应配置180 C弯头和丝网。

为保证硫酸金属储罐具有良好的耐腐蚀性,所有位于液位下的焊缝,均应为全焊透对接结构,并进行局部X射线检测。罐顶可以采用搭接焊缝。所有的罐底焊缝,应为带垫板的全焊透对接焊缝,罐底应按标准进行真空箱试验。罐壁和罐底内表面还应增加磁粉或液体渗透检验。

由于硫酸的蒸汽压力不大,为确保安全,除非另有要求,所有的接管法兰均应采用PN2.0MPa的压力等级;由于承插焊及螺纹法兰等法兰的内在结构,决定了更容易产生腐蚀,因此,应尽量避免使用这类法兰。当需要采用弯头时,为减少磨损腐蚀应力和腐蚀开裂,应尽量采用内部有涂层保护和曲率半径较大的无缝弯头。在接管焊接时,应注意避免不同厚度的接管直接焊在一起,在结构设计时应该将焊缝和结构不连续处分开。选用垫片时,应尽量使垫片的内径和管口直径相同,

以避免磨损腐蚀和缝隙腐蚀。

3硫酸储罐的选材及防腐措施

从表1《市面上的硫酸常见的浓度、状态及腐蚀特点》可以看出,针对不同浓度,不同温度状态的硫酸,耐腐蚀选材也不尽相同。

3.1金属

金属材质硫酸储罐主要分为三类:整体金属材质硫酸储罐、金属外壳内刷涂料的硫酸储罐、金属外壳内衬玻璃钢或鳞片胶泥硫酸储罐。

3.1.1整体金属材质

各种不同金属或合金的耐硫酸腐蚀性能及作为硫酸储罐的选择可行性如下:

1)普通碳钢不耐80%以下稀硫酸,但可以耐65C左右的80%?100%的浓硫酸。因碳钢在这一浓度范围内可形成钝化保护膜,因此碳钢可直接用作为常温、无流速、无冲刷、无充气、密封的80%?100%浓硫酸储存和运输设备的制造材料,内壁无需额外做其他防腐处理,外壁只需做普通的弱腐蚀防锈耐候涂装处理。

2)普通碳钢和铸铁都不耐102%以上的发烟硫酸,因此不可作为发烟硫酸储罐的制造材料

3)铅、铅锑合金、可耐96%以下室温的硫酸,对80%以下的硫酸可耐至210C (也因表面产生保护膜),但铅锑不耐具有流速和摩擦冲刷的浓硫酸(因其破坏了保护膜)。因此衬铅也是常用的耐硫酸腐蚀设备的制造材料和衬里材料。

4)普通不锈钢(如304不锈钢)只能耐5%以下的极稀的硫酸,和碳钢一样不直接作为稀硫酸储罐的制造材料。316L不锈钢是含钼不锈钢,可耐室温下15% 浓度以内的无流速、无冲刷、无充气的硫酸溶液和85%?100%浓度的常温、无流速、无冲刷、无充气、密圭寸的硫酸。

5)高硅不锈钢、高合金不锈钢、镍钼铬合金(及哈氏合金)可以同时耐稀、浓硫酸,可以耐咼温、咼速下一切浓度硫酸。其中咼硅不锈钢最便宜,但咼硅不锈

钢抗震差、加工困难、不耐含氟或亚硫酸杂质的硫酸溶液(此时可选用20号高合金钢)。高硅不锈钢是硫酸行业采用最多的合金材料,用来制造硫酸工厂的干燥塔、吸收塔、管式分酸器、槽管式分酸器、塔内填料支撑算子板、循环酸槽、管壳式酸冷却器、管线、泵、法兰和阀门等硫酸生产设备。但是直接采用高硅不锈钢来制造硫酸储罐,还是不多。

6)铜、镍只能耐60%以下的不充气的稀硫酸,银、钛、锆、铝、镁也都只是适

于稀硫酸,一般不直接作为硫酸储罐制造材料。

7)尽管铂、金、钯、钼这几类金属材料对所有浓度的硫酸都具有非常好的耐蚀性能,但这些贵金属的成本都非常昂贵,不可能用它们来制作硫酸储罐。

3.1.2碳钢外壳附加内壁防护措施

实际市面上的金属硫酸罐,90%以上是采用普通碳钢制造的,部分发烟硫酸储罐是采用合金钢制造的。

普通碳钢用于80%以下浓度稀硫酸时,务必采取可靠的防护措施。目前市面上的使用较多的防护形式有:碳钢外壳内刷防腐涂料、碳钢外壳内衬橡胶、碳钢外壳内衬玻璃钢或玻璃鳞片胶泥。采用碳钢外壳附加防护措施的硫酸储罐只是稀硫酸储罐的方案之一,大多数时候,直接采用有机塑料、玻璃钢储罐的性价比和使用寿命会更高。这将在后文阐述。

第一类:碳钢外壳内刷防腐涂料。这类方法一般针对常温下低浓度(45%以下)稀硫酸碳钢储罐。根据具体浓度大小,选用不同的成膜物的防腐涂料涂刷碳钢罐内壁。基材处理和施工方法和金属钢结构涂装防腐无异。常选用的防腐涂料有:环氧防腐涂料、乙烯基酯树脂防腐涂料、聚氨酯防腐涂料、玻璃鳞片防腐涂料、丙烯酸树脂工业防腐涂料、聚氯乙烯含氟萤丹防腐涂料、氯磺化聚乙烯防腐涂料等。

第二类:金属外壳内衬橡胶。这类方法就是衬胶,衬胶防腐防腐多见于硫酸环境下的碳钢槽、管件、法兰等,碳钢储罐用衬胶的方法制作的占少数。

橡胶衬里碳钢硫酸罐也针对的是中低温度下的稀硫酸溶液,它兼具耐磨、防空蚀、抗应力变化、耐温度骤变等特殊性能,但同时存在耐热性较差(硬质橡胶也不超过85C)、不耐具有氧化性的浓硫酸(耐不了常温下80%以上浓度的硫酸,耐

不了65C以上65%?80%的中等浓度的硫酸)、导热性能差等缺陷。

硫酸碳钢储罐衬胶用的品种以氯丁橡胶(CR)和丁基橡胶(IIR)居多,CR和IIR硫酸碳钢储罐的耐硫酸腐蚀性能如表2。

表2碳钢衬胶储罐耐硫酸简表

硫酸浓度温度氯丁橡胶丁基橡胶

10 % 65 C好好

30 % 25 C好好

30 % 65 C一般好

50 % 25 C好好

50 % 65 C不耐好

50 % 100 C不耐一般

70 %?

25 C不耐不耐98%

发烟硫酸

25 C

不耐 不耐

第三类:金属外壳内衬玻璃钢或玻璃鳞片胶泥。

这类方法属于树脂重防腐[3]防腐方法之一。这类方案适用于一定温度下的稀硫 酸。玻璃钢的耐腐蚀性能主要取决于粘结料树脂种类及性能、 增强材料种类及性 能、玻璃钢固化程度、施工质量等。

目前市场上适用于80%浓度以下的稀硫酸的碳钢储罐内衬用玻璃钢树脂主要有 环氧树脂、耐腐蚀不饱和聚酯树脂、乙烯基酯树脂。其中乙烯基酯树脂采用最多, 根据稀硫酸浓度和温度的不同,选用不同类型的乙烯基酯树脂。表3是典型通用 乙烯基酯树脂牌号耐硫酸腐蚀性能的简表。

表3典型通用乙烯基酯树脂牌号的耐硫酸性能

最高长期耐受温度/ C

硫酸 25 100 105 硫酸 50 100 100 硫酸 60 80 90 硫酸 70 70 80 硫酸 75 40 80 硫酸[3] 80 40 50 硫酸

>80

NR LS25 硫酸(发烟)

NR

LS25 硫酸(蒸气)

100

120

硫酸/苯磺酸/ 水 7/88/5

60

60 硫酸/铬酸 19.5/0.4 70 70 硫酸/铬酸混合 液 最大浓度 10% 50 65 硫酸/甲醇 30/5 / 50 硫酸/磷酸

10/20

80 80 硫酸/磷酸

25/25

80

80

化学环境

浓度(%)

标准双酚A 型乙烯基

酯树脂 标准酚醛型乙烯基酯树脂

硫酸/硫化氢50/10

100100硫酸/硫酸铜25/35100100硫酸/硝酸10/2.57080硫酸/硝酸20/56580硫酸(70%)/

硝酸(70%)

51/102525

硫酸/硝酸/磷酸0?13/0?

11/0 ?30

6565

硫酸/硝酸/氢

氟酸[1]

2/20/8/60

硫酸/硝酸/盐酸

7/3.5/107070

硫酸/盐酸[4,25/10

80100

硫酸/盐酸[4,50/154050

硫酸/氢氟酸

[1]

20/65560

硫酸/盐酸/氢氟

酸/磷酸/氯

化溶剂[1]

40/20/5/35/1NR LS25

硫酸/铬酸混合

液(最大浓度

10%)

5065

备注说明:NR:不建议使用;LS:该温度下使用寿命较短(通常满足的都为静态容器,室温(最大40C )时一般最多一年的使用寿命);/ :没有相关准确数据或没有进行过相关试验(并非一定不能使用,此时建议用户使用前先自行评估或者致电供应商咨询);[1]:建议在防腐蚀阻挡层内层使用两层有机表面毡;

[3]为最大限度延长使用寿命,必须后固化;[4]在耐腐蚀阻挡层内,建议使用两层C型玻璃纤维表面毡;[5]在防腐蚀阻挡层或其结构层内,建议使用耐酸性较佳的玻璃纤维。

3.2非金属材料

硅酸盐材料(陶瓷、玻璃、搪瓷、耐酸岩石)、浸渍石墨材料等无机尽管可耐大多数浓度和温度下的硫酸,常作为槽、塔衬里砖板,并不用于硫酸储罐的防腐。

非金属材料中用于整体硫酸储罐的材料常有两类:整体塑料材质硫酸罐、整体玻璃