编号:No.40 课题:甲醇氢氯化法和甲烷氯化法生产氯甲烷

授课内容:

●甲醇氢氯化法和甲烷氯化法生产氯甲烷反应原理

●甲醇氢氯化法和甲烷氯化法生产氯甲烷工艺流程

知识目标:

●了解氯甲烷物理及化学性质、生产方法及用途

●了解甲醇为原料生产产品新技术

●掌握甲醇氢氯化法和甲烷氯化法生产氯甲烷反应原理

●掌握甲醇氢氯化法和甲烷氯化法生产氯甲烷工艺流程

能力目标:

●对比甲醇氢氯化法和甲烷氯化法生产氯甲烷特点

●分析和判断主副反应程度对反应产物分布的影响

思考与练习:

●影响甲醇氢氯化法和甲烷氯化法生产氯甲烷主要因素有哪些?

●绘出甲醇氢氯化法和甲烷氯化法生产氯甲烷工艺流程图

授课班级:

授课时间:年月日

第二节氯甲烷的生产

一、概述

1.氯甲烷的性质和用途

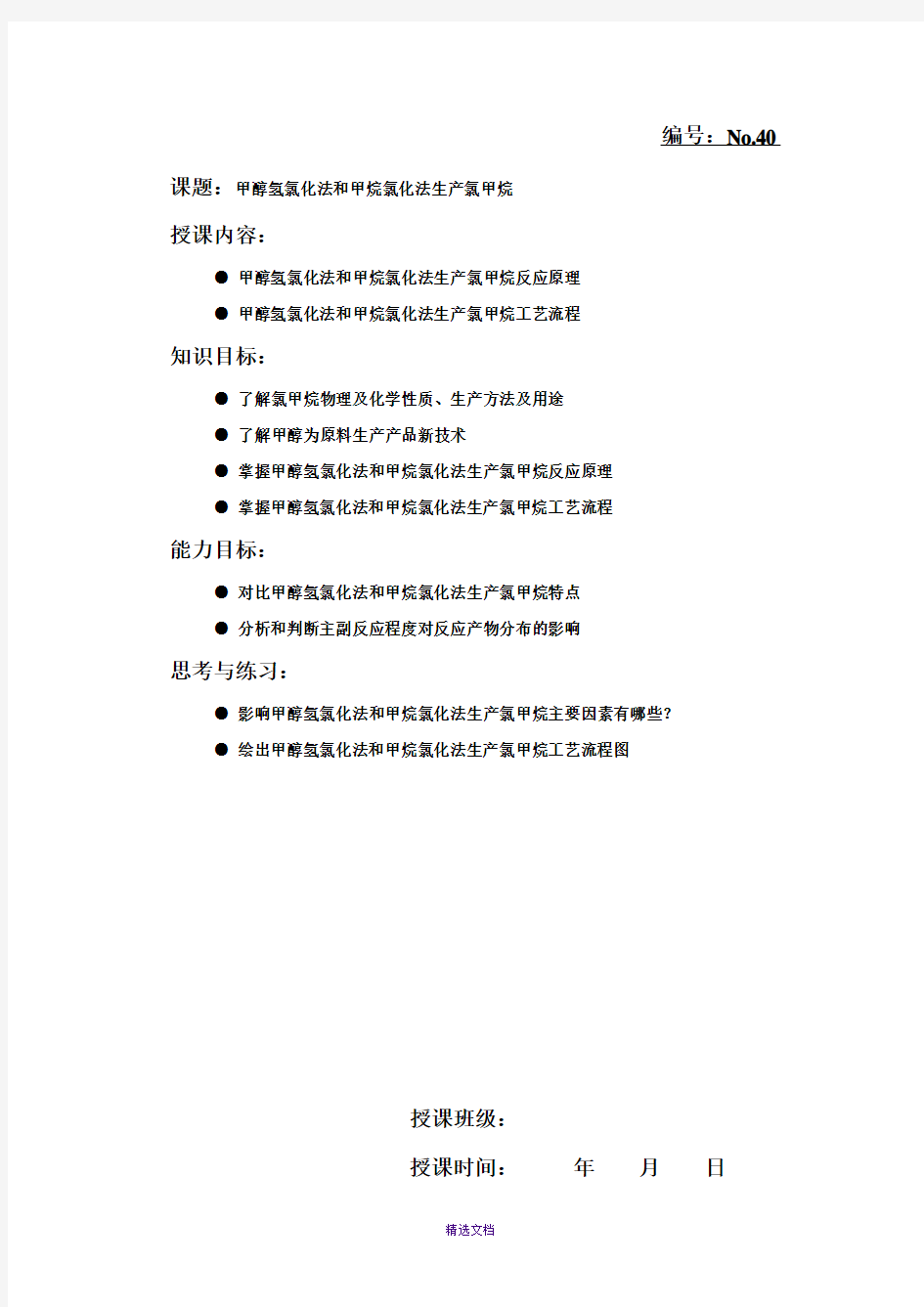

氯甲烷是甲烷分子中的氢原子被氯原子取代的产物,包括四种化合物:一氯甲烷,二氯甲烷,三氯甲烷(氯仿),四氯化碳。它们的物理性质见表10-1。

表 10-1 氯甲烷物理性质

氯甲烷应用较广的是氯仿和四氯化碳,氯仿是一种不燃的优良溶剂,还广泛用于有机化工生产的原料。氯仿曾作过手术麻醉剂,但它对肝脏有毒,且有其它副作用,现已不在使用。四氯化碳受热蒸发时,其蒸汽可把燃烧物覆盖,隔绝空气而灭火,是常用的灭火剂。四氯化碳主要用作溶剂、有机物氯化剂,纤维脱脂剂、谷物熏蒸消毒剂、药物萃取剂等,并用于制造氟里

昂和织物干洗剂,医药上用作杀钩虫剂。

2.氯甲烷的生产方法

氯甲烷的生产方法有甲烷氯化法和甲醇氢氯化法。四氯化碳则还可以由二硫化碳氯化制取。本节主要介绍甲醇氢氯化法和甲烷氯化法。

二、甲醇氢氯化法生产氯甲烷

1、生产原理

甲醇氢氯化制一氯甲烷有液相法和气相法。

(1)液相法

液相法是甲醇与盐酸反应,反应式如下:

CH3OH + HCl??→CH3Cl + H2O

反应过程中有少量二甲醚生成:

CH3OH??→(CH3)2O + H2O

一氯甲烷可制得二氯甲烷、三氯甲烷和四氯化碳,即:

CH3Cl + Cl2??→CH2Cl2 + HCl

CH2Cl2 + Cl2??→CHCl3 + HCl

CHCl3 + Cl2??→CCl4 + HCl

(2)气相法

气相法是气化后的甲醇与氢气在氯化器中反应,反应式为:

CH3OH + Cl2 + H2??→CH3Cl + H2O + HCl

一氯甲烷再与氯气反应制二氯甲烷、三氯甲烷及四氯化碳。

采用液相法,其操作温度约为130~150℃;而气相法的操作温度大约300~350℃。气相法比液相法具有较高的设备生产能力。液相法通常是HCl和甲醇气态鼓泡通过液体催化剂,由于接触时间短,生产能力受到限制。工业生产中,液相法和气相法都被采用。这两种方法,除了反应器外,其它过程非常相似。

液相法催化剂是以氯化铁、氧化锌一类的金属氯化物的水溶液。气相法的催化剂通常是氯化锌、氯化铜和铝,沉积在硅胶等载体上。

2.工艺流程

动手查资料

:查资料了解甲烷的来源和用途

甲醇氢氯化制甲烷流程如图10-5所示。

图10-5 甲醇制甲烷氯化物流程图

1-氯化器;2-骤冷塔;3-精制;4-汽提塔;5-氢氯化反应器;6-洗涤塔;7-干燥塔;8-压缩机;9-精馏塔

注:①表示四氯化碳;②表示三氯甲烷③表示二氯甲烷④表示一氯甲烷

液相法是将一定比例的甲醇和盐酸以氯化锌为催化剂在氢氯化反应器(5)中反应,生成一氯甲烷,未反应的甲醇和HCl 在洗涤冷凝塔(6)中形成含甲醇的酸性溶液,经精馏后回收的甲醇循环使用,经水洗后的一氯甲烷在干燥塔(7)中用硫酸洗涤反应过程中的二甲醚,并干燥一氯甲烷,纯净的一氯甲烷经压缩到0.758MPa 送氯化器(1)。一氯甲烷在氯化器中与氯气反应,生成二氯甲烷、三氯甲烷和四氯化碳。通过改变进料比,可得到不同产物产量分布。气体在骤冷塔(2)冷却,再分离出大部分HCl ,未分离的HCl 和Cl 2在HCl 气提塔中(4)分离,HCl 去氢氯化段,未反应的Cl 2返回氯化器。甲烷氯化物送入精馏塔(9),经精馏后得到一氯甲烷、二氯甲烷、三氯甲烷和四氯化碳。

三、甲烷氯化法生产氯甲烷

甲烷氯化法生产氯甲烷有热氯化法和氧氯化法,生产方法不同,基本原理也不同。这里主要介绍热氯化法生产氯甲烷的方法。

1.生产原理

首先甲烷与氯反应生成一氯化物

CH4 + Cl2 ??→CH3Cl + HCl + 100kJ/mol

生成的氯甲烷还可以与氯发生取代反应生成多氯化物,得到的产品往往是四种氯甲烷的混合物。其反应式为:

CH3Cl + Cl2??→CH2Cl2 + HCl + 99.2kJ/mol

CH2Cl2 + Cl2??→CHCl3 + HCl + 100.4kJ/mol

CHCl3 + Cl2??→CCl4 + HCl + 102.1kJ/mol

由上列反应式可知,此类反应多为强放热反应,并且反应的热效应与碳键的结构以及被取代氢原子的位置无关。

除上述反应外,如出现局部氯浓度过高,还会发生剧烈的反应,生成炭黑。

CH4 + Cl2 ??→C + 4HCl

甲烷热氯化过程其产物的组成分布主要取决于氯对甲烷的摩尔比。随着氯与甲烷的摩尔比增加,一氯甲烷的生成量减少,而多氯甲烷的含量增加。因此,生产过程中若以某种产物为主,可以通过调解氯与甲烷的摩尔比来达到目的。例如,要使主要产物为一氯甲烷,甲烷必须大量过量,以抑制多氯甲烷的生成。

2.生产工艺流程

在工业生产中甲烷氯化的方法有多种,若目的产物为四种氯甲烷的混合物,则称为综合氯化法。其产物的组成可根据氯与甲烷的摩尔比来调节。综合热氯化法的工艺流程如图10-6所示。

氯气(99%以上)和甲烷(99%以上)以1︰3~4(摩尔比)的比例进入反应器(1),在400~450℃的温度下进行热氯化反应。在反应过程中不仅有大量热量放出,还有大量强腐蚀性氯化氢气体产生。因此,工业上采用绝热反应器,使反应在自由的反应空间进行。放出的热量采用过量的甲烷气体移出,并使温度分布均匀。

离开反应器的混合气经过冷却器(2)降温并送入吸收塔(3),用﹣20~﹣30℃的三氯甲烷、四氯化碳吸收氯化产物。从塔顶排出甲烷、氯化氢、氮和少量的氯化物,经水洗塔(11)回收盐酸,再进入中和塔(12)同氢氧化钠中和。然后,送入干燥塔(13),用浓硫酸脱除其中的水分,将含甲烷80~85%、一氯甲烷3.5%、其它气体为10~15%的气体一小部分放空、大部分循环至反应器(1),以保持氯化反应的甲烷浓度。

吸收塔(3)的液相产物送入解吸塔(6)蒸出一氯甲烷、二氯甲烷和溶解的氯化氢。解吸

图10-6 甲烷综合氯化物流程

1-氯化反应器;2,14,16,18,20,24,26,28-冷凝冷却器;3,11-吸收塔4,22-泵;5-换热器;6-解吸塔;7-分离罐;8-洗涤塔;9,12-中和塔;10,13-干燥塔;15-一氯甲烷蒸出塔;17-二氯甲烷蒸出塔;

19-光氯化反应器;21-贮罐;23-低沸蒸出塔;25-三氯甲烷精制塔;27-四氯甲烷精制塔

Ⅰ-甲烷;Ⅱ-氯气;Ⅲ-循环甲烷

气体经冷凝器(7),把三氯甲烷和四氯化碳冷凝回流至解吸塔(6),气相产物经洗涤塔(8)除去氯化氢,再送至中和塔(9内有氢氧化钠)和干燥塔(10浓硫酸)除去其中的氯化氢和水。从干燥塔出来的气体加压降温,使一氯甲烷和二氯甲烷液化。将此混合物送入一氯甲烷蒸出塔(15),一氯甲烷经塔顶冷凝成为产品,釜液送至二氯甲烷蒸出塔(17),塔顶得到二氯甲烷,釜液(二氯甲烷、三氯甲烷和四氯化碳混合物)送入光氯化反应塔(19),在适宜的温度和光照下与新鲜氯气进行光化深度氯化,使二氯甲烷转化为三氯甲烷和四氯化碳,生成气送入冷凝冷却器(20),将三氯甲烷和四氯化碳冷凝,冷凝的氯化物返回光氯化器,釜液送三氯甲烷精制塔(25),塔顶得到三氯甲烷。塔釜液送四氯化碳精制塔(27),塔顶得到产品四氯化碳,釜液为重组分。

甲烷氯化反应是在高温下进行的,所以产物通常是复杂的混合物,除生成目的产物外,还有甲醇、丁醇、二氯乙烷等。这些物质对人体及其动植物都有一定毒害作用。因此对氯化生产过程的废气和废液必须进行严格的控制和处理。

对放空气体应该采用吸收或吸附的办法,回收其中的氯甲烷、二氯甲烷、甲醇和丁醇。吸收剂一般选择邻-二氯苯,吸附剂常用活性炭等。

在废水中常含有高级氯代烃,可以采用与水蒸气混合,使高氯烃与水蒸气构成共沸混合物,再经冷凝可分离出大部分高氯烃。

采用综合氯化工艺,甲烷总选择性可达85~90%,一氯甲烷、二氯甲烷、三氯甲烷和四氯化碳的纯度分别为99%、90%、99.5%和99.5%。

第三节甲醇为原料的新技术

甲醇是重要的化工原料,除了能用来生产甲醛和氯甲烷以外,还能经过进一步加工,生产多种重要的有机化工产品。如可作为甲基化剂,生产甲胺、甲基丙烯酸甲酯、对苯二甲酸二甲酯等;甲醇羰基化可生产醋酸、酸酐、甲酸甲酯、碳酸二甲酯等。从甲醇低压羰基化生产醋酸,近年来发展很快。随着碳一化工的发展,由甲醇出发合成乙二醇、乙醛、乙醇等工艺正在日益受到重视。

一、以甲醇为原料生产甲胺

1.生产原理

甲胺(methylamine)包括一甲胺(CH3NH2)、二甲胺[(CH3)2NH]和三甲胺[(CH3)3N]。甲胺有广泛的工业用途。这三种甲胺是生产多种溶剂、杀虫剂、除草剂、医药和洗涤剂的重要中间体。

甲胺的工业生产是用一定配比的甲醇与氨在温度350~500℃、压力2.0~5.0Mpa下,以活性氧化铝或硅酸铝、硼酸铝为催化剂,进行合成,得到混合甲胺。混合甲胺经分馏得到一甲胺、二甲胺和三甲胺。反应方程式如下:

CH3OH + NH3??→CH3NH2 + H2O

2CH3OH + NH3??→(CH3)2NH+ 2H2O

3CH3OH + NH3??→(CH3)3NH+ 3H2O

对照第七章第二节

上述甲基化反应并不停止在一甲胺阶段,因此,得到的是三种甲胺的混合物。当氨过量、加水或循环三甲胺时,有利于一甲胺和二甲胺的生成。例如,在500℃、NH 3/ CH 3OH=2.4时,可得到54%一甲胺、26%二甲胺与20%三甲胺混合物。由于常压下三甲胺与氨及其他甲胺形成共沸物,所以反应产物需用加压精制与萃取精馏相结合的方法分离。

2.工艺流程

甲胺生产工艺流程图如图10-7。

图10-7 甲胺生产流程

1-汽化器;2-换热器;3-过热器;4-转化器;5-粗品贮槽;6-水塔;7-三甲胺蒸馏塔;8-二甲胺蒸馏塔 9-一甲胺蒸馏塔;10-一甲胺贮槽;11-二甲胺贮槽;12-三甲胺贮槽;13-水冷凝器;14-蒸汽再沸塔

甲醇、无水液氨和循环液体按一定比例通过汽化器(1)、热交换器(2)与过热器(3),进入填充有氧化铝的转化器(4)中,在转化器中甲醇与氨生成甲胺。此反应为放热反应,部分反应热用来预热原料气。粗产品送入四个串联的蒸馏塔中。第一塔(6)分离出过量的氨,部分三甲胺和氨的共沸物循环,塔底物去三甲胺蒸馏塔(7),加入水用以精馏。塔顶纯三甲胺产品去贮槽(12)或循环,塔底物送二甲胺塔(8)。在二甲胺蒸馏塔中,纯二甲胺作为塔顶物去贮槽

(11)或循环,塔底物去一甲胺塔(9)。在一甲胺蒸馏塔中,纯一甲胺作塔顶物送入贮槽(10)或同水循环。本法根据需要,可将一甲胺、二甲胺和三甲胺分别作为产品。

二、以甲醇为原料生产醋酸 醋酸是重要的有机化工原料,醋酸生产方法主要有粮食发酵法、乙醛氧化法、低碳烷烃液相氧化法和甲醇羰基化法等。1960年,德国BASF 公司成功开发高压下经羰基化制醋酸的工业化法。操作条件是:反应温度210~250℃,压力65.0Mpa ,以羰基钴与碘组成催化体系。70年代美国孟山都(Monstanto )公司开发铑铬合物催化剂(以碘化物作助催化剂),使甲醇羰基化制醋酸,在低压下进行,并实现了工业化。1970年建成生产能力135kt 醋酸的甲醇低压羰基化装置。甲醇低压羰基化操作条件是:温度175℃,压力3.0Mpa 。由于低压羰基化制醋酸技术经济先进,从70年代中期新建的大厂多数采用Monstanto 公司的甲醇低压羰基化技术。

1.甲醇高压羰基化法

甲醇与一氧化碳在碘化钴均相催化剂存在下,压力63.7Mpa,温度250℃时进行反应,制得醋酸,即CH3OH + CO??→CH3COOH

生产流程见图10-8,液态甲醇原料经尾气洗涤塔(5)后,二甲醚与一氧化碳一起连续加入反应器(1),由反应器顶部引出的粗醋酸及未反应的气体,经冷却器(2)冷却后进入低压分离器(4),从低压分离器底部出来的粗醋酸送至精制工段脱气塔(6),顶部出来的尾气用进料甲醇洗涤以回收转化气中的甲基碘,经过洗涤的尾气用作燃料。

图10-8 甲醇高压羰基化法生产醋酸的工艺流程图

1-反应器;2-冷却器;3-预热器;4-低压分离器;5-尾气洗涤塔;6-脱气塔;7-分离塔;

8-催化剂分离器;9-共沸蒸馏塔;10-精馏塔

在脱气塔(6)中,除去低沸点组分,然后在催化剂分离器(8)中脱除碘化钴,碘化钴是在醋酸水溶液中作为塔底残余物除去。脱除催化剂的粗醋酸在共沸物蒸馏塔(9)中脱水并精制,所用夹带剂是一种随水蒸气蒸发的副产混合物,它是在反应过程中生成的,并在催化剂分离塔中分离出来。共沸蒸馏塔底得到不含水和甲酸的醋酸,再在两个精馏塔(10)中加工成纯度99.8%以上的纯醋酸。

甲醇高压羰基化制醋酸,其收率以甲醇计为90%。但此法存在的主要问题是操作压力高,副产物多,产品精制复杂。

2.甲醇低压羰基化法

美国Monsanto公司在70年代初开发成功的甲醇低压羰基化法生产醋酸,采用铑的羰基络合物与碘化物组成的催化体系。目前,对铑系、铱系、钴系和镍系等各种甲醇羰基化制醋酸的催化体系还在不断研究。

孟山都法使甲醇和一氧化碳在水-醋酸介质中于压力2.9~3.9Mpa,温度180℃左右的条件下反应生成醋酸,CH3OH + CO??→CH3COOH

由于催化剂的活性和选择性都很高,副产物很少,主要副反应是:

CO + H2O??→CO2 + H2

还有少量的醋酸甲酯、二甲醚等。

孟山都法甲醇制醋酸流程图见图10-9。

图10-9甲醇低压羰基化法生产醋酸的工艺流程图

1-反应系统;2-洗涤系统;3-脱轻组分塔;4-脱水塔;5-脱重组分塔;6-精制塔原料甲醇与一氧化碳和经过净化的反应尾气汇合,进入反应系统(1)进行羰基化反应,从反应系统上部出来的气体经洗涤器(2)洗涤,回收其中的粗组分(包括有机碘化物),并循环回反应器中。从反应系统中部出来的粗醋酸首先进入脱轻组分塔(3),塔顶轻组分和塔底产物均循环回反应器。湿醋酸侧线出料,然后在脱水塔(4)中采用普通蒸馏方法加以脱水干燥。脱水塔塔顶物即醋酸和水的混合物循环回反应器。由脱水塔塔底流出的无水醋酸送入脱重组分塔(5),从塔底除去重组分丙酸,塔顶物在精制塔(6)中进一步提纯,采用气相侧线出料,从而得到高纯度的醋酸。精制塔的塔顶物和塔底物均循环使用。

三、以甲醇为原料生产乙醇

乙醇在工业上广泛用溶剂、消毒剂和有机合成材料,可用来制乙醛、氯甲烷、乙醚、丁二烯、醋酸、丙烯酸乙酯、乙胺、乙基乙烯醚、乙硫醚等多种化学品及中间体,作为工业溶剂,用于医药、涂料、化妆品、油脂等工业。

传统的乙醇生产方法有两大类,以糖类、淀粉和纤维等碳水化合物为原料的发酵法和以乙烯为原料的水合法。目前正在开发的有甲醇同系化反应合成法和合成气直接合成法。

甲醇同系化制乙醇是国际上正在开发的生产工艺之一。甲醇同系化制乙醇是羰基化反应的

一个特例。

CH3OH + CO +2H2??→CH3CH2OH + H2O

美国壳牌公司采用添加叔磷的钴催化剂,在200℃和9.8~14.7MPa下,甲醇与合成气生成乙醇的选择性可达63.8%,甲醇转化率为51.1%。在相似的条件下,当甲醇与合成气在溶于1,4-二噁烷的Co2(CO)8催化剂存在下进行反应时,甲醇转化率53%,乙醇选择性69%(mol),而不用含氧化合物溶剂时,甲醇转化率与乙醇选择性为34%与51%。

甲醇同系化制乙醇的工艺流程简图如图10-10所示。甲醇、合成气以及循环的甲醇、乙醛、乙酸酯在反应器中于反应温度200℃,压力27MPa下进行甲醇同系化反应,反应产物经气液分离后,未反应的气体返回反应器。反应液经回收催化剂后进入甲醇蒸馏回收系统,回收的甲醇循环使用。出甲醇蒸馏系统的反应产物经乙醇蒸馏系统,可得产品乙醇。

图10-10 甲醇同系制乙醇工艺流程示意图

四、以甲醇为原料生产烯烃

烯烃是化学工业的重要原料。在气态烯烃中,乙烯与丙烯作为有机化工原料是最重要的基础化合物,几乎30%左右的石油化学品是以乙烯作为起始原料的。目前这些低级烯烃是由天然气、炼厂气和石油馏分的热分解制造的,目前全世界能源需要量日趋增加,作为一次性资源的石油,其容易开采部分在不久的将来将接近枯竭。而甲醇可从各种资源得到的合成气制取,因此,甲醇裂解制烯烃成为十分具有吸引力的课题。

1.反应原理

美国Mobil公司在1976年首先报导了甲醇制烯烃的研究,其催化剂主要是以ZSM-5沸石分子筛为基础。当甲醇通过HZSM-5、Sb2O3-ZSM-5、P-ZSM-5和ZSM-34沸石催化剂时,甲醇裂解的产品主要是低级烯烃,Mobil公司于1984年将甲醇制汽油(MTG)工艺用于甲醇制烯烃。

甲醇在HZSM-5上转化成烯烃的机理如图10-11所示。镁改性的HZSM-5催化剂在300℃吸附甲醇时,未观测到甲氧基的生成;在400℃时,甲醇顺利地被转化为烯烃、芳香烃及烷烃等,而且是富产烯烃,C

=

2~C =4总产率达60%(质量)以上,若在500℃下反应,C =2~C =

4总产率可达68.5%,这可能是由于在400~500℃区间,其表面上少量弱B 酸中心导致甲醇分子间脱水生成二甲醚,而二甲醚进而脱水生成乙烯,然后乙烯再发生聚合、芳构化及烷基化等反应生成其他烯烃、芳香烃及烷烃。

CH 3

3

CH

2=CH 2

3-CH=CH 2)

C C n 2n+2 C n H 2n-6

图10-11 甲醇在HZSM-5催化剂上转化成烯烃的反应历程

2.操作条件

甲醇转化为烃的反应历程表明,低级烯烃是中间产物,为了获得大量乙烯和丙烯等化工产品,除了选择适宜的催化剂外,还必须选择适宜的操作条件。

(1)反应温度

反应温度从300℃升高到500℃,甲醇转化率增加,气相产物含量从7.47%增加到41.41%(质量),但乙烯含量从35.9%降到11.72%(质量),丙烯含量从36.92%降到5.99%(质量),而C 5以上烃类的含量大幅度增加。因此温度一般控制在325~425℃之间。对于中等孔径的分子筛,若想得到最大的乙烯和丙烯含量,尽可能温度低些。对小孔的沸石,所需温度较高。

(2)反应压力

提高压力有利于C 5以上脂肪烃和芳烃生成。甲醇在Mn 、Mg-13x 沸石催化剂上反应,当压力从0.1MPa 升高到2.5MPa 时,乙烯含量从46.9%下降到33.3%,C 4由7.4%上升到24%。但较低的压力使烯烃的收率降低,合适的压力是0.17MPa 。

(3)空间速度

空速的影响实际上是反应时间的影响。随着反应时间的增加,反应产物趋于重质化。为了获得低级烯烃,必须采取较高的空速,使生成的低级烯烃在进一步反应之前离开反应区。反应时间短,有利于烯烃生成。

(4)添加稀释剂

原料中添加稀释剂—氢、氦、氮及水蒸气可以提高乙烯的选择性。通常所加的稀释剂是水蒸气。添加稀释剂实际上就是降低甲醇的分压,同时还降低了生成的低级烯烃的分压,从而不