多路数据采集显示控制模块

- 格式:pdf

- 大小:684.88 KB

- 文档页数:15

多路信号采集显示系统设计与实现一、引言随着科技的不断发展,人们对信号采集显示系统的需求也日益增长。

多路信号采集显示系统是一种能够同时采集多种信号并进行显示的系统,广泛应用于工业控制、仪器仪表、环境监测等领域。

本文将介绍多路信号采集显示系统的设计与实现,包括硬件和软件的设计,希望能够为相关领域的研究和开发提供一定的参考。

二、系统设计1. 系统功能需求多路信号采集显示系统主要具备以下功能需求:(1)多通道信号采集功能:能够同时采集多路模拟信号,并实时转换为数字信号。

(2)数据存储功能:能够将采集到的数据进行存储,以便后续分析和处理。

(3)数据显示功能:能够实时显示采集到的数据,并提供用户界面操作。

(4)通信接口功能:能够与PC或其他设备进行通信,进行数据传输和控制。

2. 系统硬件设计多路信号采集显示系统的硬件设计主要包括传感器、采集卡、显示屏等组成。

(1)传感器:根据不同的采集需求,选择合适的传感器,如温度传感器、压力传感器、光敏传感器等。

(2)采集卡:选择合适的多通道模拟信号采集卡,能够满足采集多路信号的需求。

采集卡通常包括A/D转换器、输入端口等。

(3)显示屏:选择合适的显示屏,能够实时显示采集到的数据,提供用户友好的操作界面。

三、系统实现1. 硬件组装与连接按照系统设计,选购合适的传感器、采集卡和显示屏,并进行硬件组装和连接。

将传感器与采集卡连接,采集卡与显示屏连接,确保硬件的正常工作。

2. 软件开发与编程根据系统设计,开发相应的软件并进行编程。

实现数据采集、数据存储、数据显示和通信接口功能,并进行软件测试和调试。

3. 系统调试与优化将硬件和软件组装完毕后,进行系统调试和优化。

测试系统的各项功能是否正常,是否满足设计要求,并对系统进行优化,提高系统的稳定性和性能。

《基于单片机和LabVIEW的多路数据采集系统设计》篇一一、引言在现代化工业和科技应用中,数据采集扮演着举足轻重的角色。

为了满足多路数据的高效、准确采集需求,本文提出了一种基于单片机和LabVIEW的多路数据采集系统设计。

该系统设计旨在实现多通道、高精度的数据采集,为工业自动化、科研实验等领域提供可靠的解决方案。

二、系统设计概述本系统设计以单片机为核心控制器,结合LabVIEW软件进行数据采集、处理和显示。

系统采用模块化设计,包括数据采集模块、数据处理模块、数据传输模块以及LabVIEW上位机显示模块。

通过各模块的协同工作,实现多路数据的实时采集和监控。

三、硬件设计1. 单片机选型及配置系统采用高性能单片机作为核心控制器,具有高速运算、低功耗等特点。

单片机配置包括时钟电路、复位电路、存储器等,以满足系统运行需求。

2. 数据采集模块设计数据采集模块负责从传感器中获取数据。

本系统采用多路复用技术,实现多个传感器数据的并行采集。

同时,采用高精度ADC(模数转换器)对传感器数据进行转换,以保证数据精度。

3. 数据传输模块设计数据传输模块负责将采集到的数据传输至单片机。

本系统采用串口通信或SPI通信等方式进行数据传输,以保证数据传输的稳定性和实时性。

四、软件设计1. 单片机程序设计单片机程序采用C语言编写,实现对传感器数据的采集、处理和传输等功能。

程序采用中断方式接收数据,避免因主程序繁忙而导致的漏采现象。

2. LabVIEW上位机程序设计LabVIEW是一种基于图形化编程的语言,适用于数据采集系统的上位机程序设计。

本系统采用LabVIEW编写上位机程序,实现对数据的实时显示、存储和分析等功能。

同时,LabVIEW程序还具有友好的人机交互界面,方便用户进行操作和监控。

五、系统实现及测试1. 系统实现根据硬件和软件设计,完成多路数据采集系统的搭建和调试。

通过实际测试,验证系统的稳定性和可靠性。

2. 系统测试对系统进行实际测试,包括多路数据采集的准确性、实时性以及系统的稳定性等方面。

多路温度控制模块是一种用于控制多个温度传感器和执行器的设备。

它通常包含多个独立的控制回路,每个回路都能独立地监测和控制一个温度传感器和一个执行器。

多路温度控制模块主要用于需要同时监测和控制多个温度点的应用,例如工业生产过程、环境控制系统等。

它能够实时读取多个温度传感器的数据,并根据设定的温度阈值,控制相应的执行器进行温度调节,以达到所需的温度控制效果。

多路温度控制模块的功能通常包括:

多路温度测量:能够同时读取多个温度传感器的数据,实时监测不同位置的温度。

多路温度控制:根据设定的温度阈值,对每个温度传感器对应的执行器进行控制,实现温度调节。

温度数据显示与记录:能够显示多个温度传感器的测量数据,并可以将数据记录下来,用于后续分析和追溯。

报警功能:当某个温度传感器的温度超过设定的阈值时,能够触发报警,提醒操作人员进行处理。

远程监控与控制:支持远程监控和控制,操作人员可以通过网络或其他通信方式对多路温度控制模块进行远程操作。

多路温度控制模块的设计和功能会因应用需求而有所差异,可以根据具体的应用场景选择合适的模块。

多路视频采集卡的设计与实现摘要:视频是人类信息的一个主要渠道。

想要获取影像信息,必须完成图像信息收集。

作为视频采集设备的基础,影像信息采集卡的设置非常关键。

而本章针对多路视频采集卡进行了分析,该视频采集卡以 FPGA为逻辑控制中心,采用SAA7111将 4路视频信号分别转换为数字图像数据,经 FIFO缓存后,由 PCI总线接口芯片 PCI9052将数据送入计算机,最后通过应用程序将图像显示出来。

实验分析表明该视频采集卡能实现 4路实时传输显示,能够真实的将采集卡采集到的影像信息通过驱动传递到应用监控软件,以便进行显示和存储,希望能为相关人员提供参考。

关键词:多路视频采集卡;设计;实现数字视频监控管理系统因其直观、便捷、内容丰富的优点日益引起人们的关注,已成为保安防范体系的主要部分。

视频采集子系统主要进行视频图像的采集与压缩工作,是数字化视频监测中最核心的组成部分,直接影响到了整个监测系统性能与品质的高低[1]。

针对新一代的视频监测系统对于视频图象的高品质与实时性的需求。

1相关概念概述1.1视频信号概述视频信号是一个比较复杂的信息,它不但包括了画面本身的数据内容,而且包含着某些供采集用的处理数据,将这些内容混杂在一起,并按照特定的顺序和规则加以传递。

标准的电视信号是黑白CCD摄像头,通过连接设备将光学数据转换成幅值恒定的电信号,再配合机会支持组合产生的最终电视信号,而信号是黑白全视频(也称为混合电视信号)主要由图像数据、消隐数字、同步数字、开槽脉冲和图像脉冲等几部分构成。

彩色图像的每一位像素值中不但包括了亮度数据,而且也包括了色彩数据RGB建模作为经典的色彩空间建模,广泛应用在计算机、显卡和监视器件上,它利用了红绿蓝黄三种色彩的通道,形成了一个色彩空间结构。

但由于RGB模式信息内容在数据传输中占有的巨大带宽,亮度数据容易引起色彩干涉,而且与黑白计算机并不兼容,所以在PAL制影像数据中采用了YUV建模。

多路数据采集系统设计

多路数据采集系统设计通常包括硬件设计和软件设计两个方面。

硬件设计方面,需要考虑以下几个方面:

1. 数据采集模块:根据需要选择合适的模拟输入、数字输入或其他类型的传感器模块,并进行连接。

2. 信号调节:如果传感器输出的信号不符合需求,需要将其进行放大、滤波、隔离或其他调节。

3. 数据转换:将模拟信号转换为数字信号,可以采用模数转换芯片。

4. 多路信号复用:如果同时需要采集多个信号,可以使用多路复用器或多个采集模块。

5. 电源供应:为各个模块提供稳定的电源供应。

6. 通信接口:设计合适的通信接口,如串口、网络接口等,以方便数据传输。

7. 数据存储:选择合适的存储设备,如内存、硬盘、SD卡等,以存储采集到的数据。

软件设计方面,需要考虑以下几个方面:

1. 采集控制:编写控制程序,通过控制硬件模块的工作方式、采样时序和频率等参数,实现多路数据的同时采集。

2. 数据读取:编写数据读取程序,从硬件模块中读取采集到的数据,并进行处理。

3. 数据处理:对采集到的数据进行滤波、校正、分析等处理,以提取有用的信息。

4. 数据存储:将处理后的数据存储到合适的存储设备中,以便后续分析和使用。

5. 用户接口:设计合适的用户界面,以方便用户对系统进行操作和监视。

综上所述,多路数据采集系统设计需要综合考虑硬件和软件两个方面,确保系统能够稳定、高效地采集和处理多路数据。

基于STM32单片机的多路数据采集系统设计毕业设计摘要:本篇设计主要以STM32单片机为核心,设计了一个多路数据采集系统。

该系统能够实现多路模拟量和数字量信号的采集和显示,并通过串口与上位机进行通信,实现数据上传和控制。

设计中使用了STM32单片机的AD转换功能实现模拟量信号的采集,使用GPIO口实现数字量信号的采集,通过串口与上位机进行通信。

经过实验验证,该系统能够稳定地采集多路数据,并实现远程数据传输和控制功能,具有较高的可靠性和实用性。

关键词:STM32单片机,数据采集,模拟量信号,数字量信号,上位机通信一、引言随着科技的发展,数据采集系统在工业控制、环境监测、生物医学等领域得到了广泛的应用。

数据采集系统可以将现实世界中的模拟量信号和数字量信号转换为数字信号,并进行处理和存储。

针对这一需求,本文设计了一个基于STM32单片机的多路数据采集系统。

二、设计思路本系统的设计思路是通过STM32单片机实现多路模拟量和数字量信号的采集和显示,并通过串口与上位机进行通信,实现数据上传和控制。

该系统采用了模块化设计方法,将系统分为采集模块、显示模块和通信模块。

1.采集模块采集模块通过STM32单片机的AD转换功能实现模拟量信号的采集,通过GPIO口实现数字量信号的采集。

通过在程序中设置采样频率和采样精度,可以对不同类型的信号进行稳定和准确的采集。

2.显示模块显示模块通过LCD显示屏显示采集到的数据。

通过程序设计,可以实现数据的实时显示和曲线绘制,使得用户可以直观地观察到采集数据的变化。

3.通信模块通信模块通过串口与上位机进行通信。

上位机通过串口发送控制命令给STM32单片机,实现对系统的远程控制。

同时,STM32单片机可以将采集到的数据通过串口发送给上位机,实现数据的远程传输。

三、实验结果与分析通过实验验证,本系统能够稳定地采集多路模拟量和数字量信号,并通过串口与上位机进行通信。

系统能够将采集到的数据实时显示在LCD屏幕上,并通过串口传输给上位机。

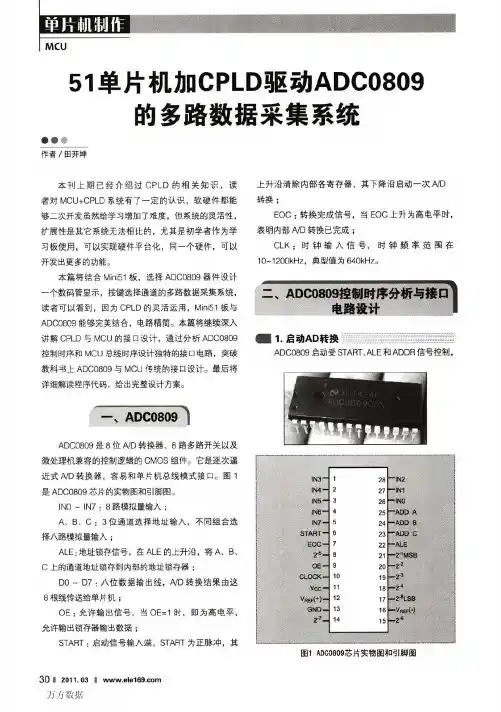

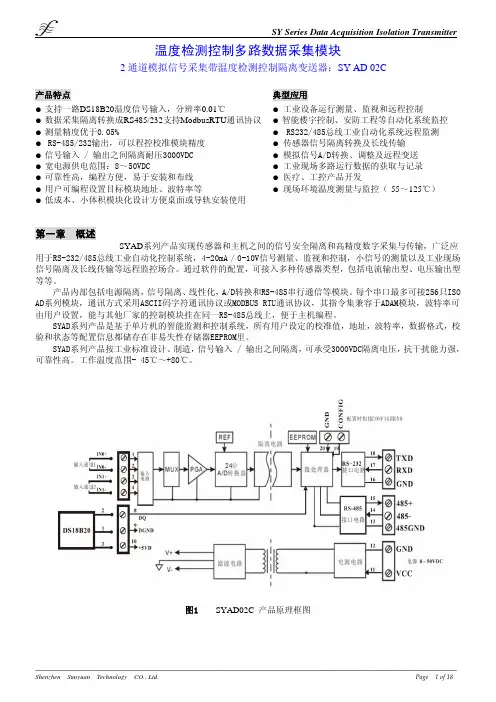

温度检测控制多路数据采集模块2通道模拟信号采集带温度检测控制隔离变送器:SY AD 02C第一章 概述SUNYUAN SYAD 系列产品实现传感器和主机之间的信号安全隔离和高精度数字采集与传输,广泛应用于RS-232/485总线工业自动化控制系统,4-20mA / 0-10V信号测量、监视和控制,小信号的测量以及工业现场信号隔离及长线传输等远程监控场合。

通过软件的配置,可接入多种传感器类型,包括电流输出型、电压输出型等等。

产品内部包括电源隔离,信号隔离、线性化,A/D转换和RS-485串行通信等模块。

每个串口最多可接256只ISO AD系列模块,通讯方式采用ASCII码字符通讯协议或MODBUS RTU通讯协议,其指令集兼容于ADAM模块,波特率可由用户设置,能与其他厂家的控制模块挂在同一RS-485总线上,便于主机编程。

SYAD系列产品是基于单片机的智能监测和控制系统,所有用户设定的校准值,地址,波特率,数据格式,校验和状态等配置信息都储存在非易失性存储器EEPROM里。

SYAD系列产品按工业标准设计、制造,信号输入 / 输出之间隔离,可承受3000VDC隔离电压,抗干扰能力强,可靠性高。

工作温度范围- 45℃~+80℃。

图1 SYAD02C 产品原理框图产品特点典型应用● 支持一路DS18B20温度信号输入,分辨率0.01℃ ● 数据采集隔离转换成RS485/232支持ModbusRTU 通讯协议● 测量精度优于0.05%● RS-485/232输出,可以程控校准模块精度 ● 信号输入 / 输出之间隔离耐压3000VDC ● 宽电源供电范围:8~50VDC● 可靠性高,编程方便,易于安装和布线 ● 用户可编程设置目标模块地址、波特率等● 低成本、小体积模块化设计方便桌面或导轨安装使用● 工业设备运行测量、监视和远程控制 ● 智能楼宇控制、安防工程等自动化系统监控 ● RS232/485总线工业自动化系统远程监测 ● 传感器信号隔离转换及长线传输 ● 模拟信号A/D转换、调整及远程变送 ● 工业现场多路运行数据的获取与记录 ● 医疗、工控产品开发● 现场环境温度测量与监控(-55~125℃)功能简介SYAD02C信号隔离采集模块,可以用来测量一路电压或电流信号,也可以用来测量两路可以共地且不会互相干扰的电流或电压信号,同时支持一路DS18B20温度信号输入。

《基于单片机和LabVIEW的多路数据采集系统设计》篇一一、引言随着科技的发展,多路数据采集系统在工业、医疗、环境监测等领域的应用越来越广泛。

为了满足多路数据的高效、准确采集需求,本文提出了一种基于单片机和LabVIEW的多路数据采集系统设计。

该系统设计旨在实现多路信号的同时采集、处理及实时监控,以适应复杂多变的应用环境。

二、系统概述本系统采用单片机作为核心控制器,结合LabVIEW软件进行数据采集和处理。

系统由多个传感器模块、单片机控制器、数据传输模块以及上位机软件组成。

传感器模块负责实时监测各种物理量,如温度、湿度、压力等,并将采集到的数据传输给单片机控制器。

单片机控制器对数据进行处理和存储,并通过数据传输模块将数据发送至上位机软件进行进一步的处理和显示。

三、硬件设计1. 传感器模块:传感器模块采用高精度、高稳定性的传感器,如温度传感器、湿度传感器等,实现对物理量的实时监测。

传感器模块的输出为数字信号或模拟信号,方便与单片机进行通信。

2. 单片机控制器:采用具有高速处理能力的单片机作为核心控制器,实现对数据的快速处理和存储。

单片机与传感器模块和数据传输模块进行通信,实现数据的实时采集和传输。

3. 数据传输模块:数据传输模块采用无线或有线的方式,将单片机控制器的数据传输至上位机软件。

无线传输方式具有灵活性高、安装方便等优点,但需要考虑信号干扰和传输距离的问题;有线传输方式则具有传输速度快、稳定性好等优点。

四、软件设计1. 单片机程序设计:单片机程序采用C语言编写,实现对传感器数据的实时采集、处理和存储。

同时,程序还需要与上位机软件进行通信,实现数据的实时传输。

2. LabVIEW程序设计:LabVIEW程序采用图形化编程语言编写,实现对单片机传输的数据进行实时处理和显示。

同时,LabVIEW程序还可以实现对数据的存储、分析和报警等功能。

五、系统实现1. 数据采集:传感器模块实时监测各种物理量,并将采集到的数据传输给单片机控制器。

基于STM32单片机的多路数据采集系统设计概述:多路数据采集系统是一种用于采集和处理多种传感器信号的系统。

基于STM32单片机的多路数据采集系统具有低功耗、高精度、稳定可靠的特点,广泛应用于工业控制、环境监测和医疗设备等领域。

本文将介绍基于STM32单片机的多路数据采集系统的设计方案及实现方法。

设计方案:1.系统硬件设计:系统硬件由STM32单片机、多路模拟输入通道、数模转换器(ADC)和相关模拟电路组成。

其中,多路模拟输入通道可以通过模拟开关电路实现多通道选通;ADC负责将模拟信号转换为数字信号;STM32单片机负责控制和处理这些数字信号。

2.系统软件设计:系统软件可以采用裸机编程或者使用基于STM32的开发平台来进行开发。

其中,主要包括数据采集控制、数据转换、数据处理和数据存储等功能。

具体实现方法如下:-数据采集控制:配置STM32单片机的ADC模块,设置采集通道和相关参数,启动数据采集。

-数据转换:ADC将模拟信号转换为相应的数字量,并通过DMA等方式将数据传输到内存中。

-数据处理:根据实际需求对采集到的数据进行预处理,包括滤波、放大、校准等操作。

-数据存储:将处理后的数据存储到外部存储器(如SD卡)或者通过通信接口(如UART、USB)发送到上位机进行进一步处理和分析。

实现方法:1.硬件实现:按照设计方案,选择适应的STM32单片机、模拟开关电路和ADC芯片,完成硬件电路的设计和布局。

在设计时要注意信号的良好地线与电源隔离。

2.软件实现:(1)搭建开发环境:选择适合的开发板和开发软件(如Keil MDK),配置开发环境。

(2)编写初始化程序:初始化STM32单片机的GPIO口、ADC和DMA等模块,配置系统时钟和相关中断。

(3)编写数据采集程序:设置采集参数,例如采样频率、触发方式等。

通过ADC的DMA功能,实现数据的连续采集。

(4)编写数据处理程序:根据实际需求,对采集到的数据进行预处理,例如滤波、放大、校准等操作。

多路电压信号采集与显示系统制作小组:第六组成员:周新月游佩文武文琪目录一、设计任务与要求 (1)二、方案论证与比较 (2)1.1 控制电路单片机的选择 (2)1.2 显示模块的选择 (3)1.3 AD采样模块的选择 (3)1.4数据选择模块的选择 (3)三、系统硬件设计与理论计算 (4)3.1系统的总体设计 (4)3.2单元电路的设计与理论设计 (4)3.2.1前端输入调理 (4)3.2.2键盘显示模块的设计 (6)3.2.3稳压电源的设计 (7)3.3系统的总原理图 (8)四、系统软件设计 (8)4.1系统的总体程序流程框图 (8)4.2单元电路的子程序 (8)4.3程序清单 (9)五、系统测试 (9)5.1系统测试方案 (9)5.2测试仪器 (9)5.3测试结果与分析 (9)六、总结 (10)参考文献 (11)附录(电路图及有关设计文件)附录一电路总原理图附录二程序清单附录三元器件清单附录四电路的实物图多路电压信号采集与显示系统摘要:本系统以C8051F410单片机为系统的控制核心,有输入信号调理模块、控制模块、键盘显示模块和稳压电源模块组成。

利用C8051F410单片机内部自带的12位模/数转换和一个27通道单端输入多路选择器,并利用CH452控制的键盘显示模块,设计一个八路模拟信号电压采集与显示系统,其中A/D转换结果经过C8051F410单片机处理,最后通过数码管显示相应的数值。

并通过按键可以选择指定通道进行测量,并在四位数码管上显示相应的数字,实现了“手动指定通道”功能。

读数据准确,测量方便。

本系统经测试,各项指标均达到设计要求。

关键词:C8051F410模/数转换键盘显示引言:单片机自20世纪70年代问世以来,以其极高的性能价格比,深受人们的重视和关注,应用很广、发展很快。

而现在的消费类产品、通讯类产品、仪器仪表、工业测控系统中,逐渐形成了以一个或多个单片机组成的比较简单、方便和科学的智能控制系统。

电子系统设计报告题目:多路数据采集系统设计(单片机设计类摘要:本设计采用ATmega16单片机作为数据采集系统的控制核心,系统分为数据采集模块、A/D转换模块、软件控制模块、键盘模块和显示模块。

该系统硬件部分的重心在于单片机,首先数据采集模块采集由外接电路传输过来的两路不同电压,再通过A/D转换模块进行模数转换,实现对采集到的数据进行模拟量到数字量的转换,并将转换后的数据通过数码管显示出来,通过按键可以控制要采集哪路的模块。

该系统软件部分应用编写控制软件,对数据采集系统、模数转换系统、数据显示等程序进行了设计。

关键词:ATmega16单片机;数据采集;A/D转换。

Abstract:This design uses the ATmega16 MCU as the control core of a data acquisition system, system is divided into data acquisition module, A / D conversion module, the software control module, keyboard module and display module. The hardware of the system is the focus of scm. The first data acquisition module by the external circuit transmission over two different voltage, then through A / D conversion module for analog-digital conversion, to achieve the data collection for analog to digital conversion, and stores the converted data through the digital tube display, through the buttons can control which road to acquisition module. The system software application software of control, data acquisition system,A / D conversion system, data display program design.key words: ATmega16 MCU;Data acquisition;A / D conversion.一、设计目的和要求设计一个2路数据采集系统,需要采集的模拟信号为电压信号,用电位器构成的分压电路来模拟。

基于单片机的多路温度采集控制系统的设计一、系统设计思路1、系统架构:本系统的所有模块分为两个主要的部分:单片机部分和PC部分。

单片机部分是整个温度控制系统的中心模组,它负责多路温度传感器的信号采集、温度计算和显示,还有一些辅助操作,如温度上下限报警等;PC部分主要实现数据采集、分析、处理、显示等功能,与单片机的交互可通过RS485、USB等接口进行。

2、硬件设计:本系统设计确定采用AT89C52单片机作为系统的处理核心,在系统中应用TLC1543数据采集芯片,采用ADC转换器将多个温度传感器的数据采集,使系统实现多路温度检测同时显示.另外,为了实现数据采集记录,系统可以选用32K字节外部存储封装。

二、系统总控程序设计系统总计程序采用C语言进行编写,根据实际情况,主要分为以下几个主要的模块:(1)初始化模块:初始化包括外设初始化、中断处理程序初始化、定时器初始化、变量初始化等功能。

(2)温度采集模块:主要对多路温度传感器的采集、计算并存储等操作,还可以实现温度的报警功能。

(3)录波模块:提供数据的实时采集、数据的存取、数据的滤波处理等功能。

(4)通信模块:主要是用于实现数据透传,采用RS485接口与PC端的上位机联网,可实现远程调试、远程控制等功能。

(5)用户界面模块:实现数据显示功能,可以根据用户的要求显示多路温度传感器检测到的数据。

三、实验检验(1)检查系统硬件的安装是否良好;(2)采用实测温度值与系统运行的实测温度值进行比对;(3)做出多路温度信号的对比,以确定系统读取的数据是否准确;(4)检查温度报警功能是否可以正常使用,也可以调整报警范围,试验报警功能是否可靠;(5)进行通信数据采集的联网检测,确保上位机和系统可以进行实时、准确的通信。

基于STM32单片机的多路数据采集系统设计毕业设计本文将设计一种基于STM32单片机的多路数据采集系统。

该系统可以实现多个输入信号的采集和处理,在电子仪器、自动化控制、工业检测等领域具有广泛的应用前景。

首先,我们需要选择合适的STM32单片机作为系统的核心处理器。

STM32系列单片机具有低功耗、高性能和丰富的外设资源等优点,非常适合用于嵌入式数据采集系统的设计。

在选取单片机时,要考虑到系统对于处理速度、存储容量和外设接口的需求,以及预算等因素。

其次,我们需要设计合适的外部电路来连接待采集的信号源。

常用的信号源包括温度传感器、光敏电阻、加速度传感器等。

我们可以使用适当的模拟电路将这些信号转换为STM32单片机能够接收的电平。

此外,还可以考虑使用模数转换芯片来实现对多路模拟信号的高速采集。

接下来,我们需要设计软件算法来对采集到的数据进行处理。

在数据采集系统中,常见的算法包括滤波、数据压缩、数据存储等。

通过滤波算法可以去除噪声,提高信号的质量;数据压缩可以减少数据存储和传输的空间;数据存储可以将采集到的数据保存在存储介质中以供后续分析。

最后,我们需要设计用户界面以便用户能够方便地操作系统。

可以使用LCD屏幕和按键等外设来实现用户界面的设计。

用户界面应该直观简洁,提供友好的操作和显示效果,方便用户进行数据采集和系统设置。

综上所述,基于STM32单片机的多路数据采集系统设计需要考虑到硬件电路和软件算法的设计,以及用户界面的设计。

通过合理的设计和实现,可以实现多路信号的高速采集、滤波处理和存储,为电子仪器、自动化控制和工业检测等领域提供可靠的数据支持。