RENA湿法刻蚀长时间停机恢复操作流程

一、目的:

1、针对因意外停机或者生产不连续导致长时间停机制定本流程

参与对象:设备部、生产部、技术部

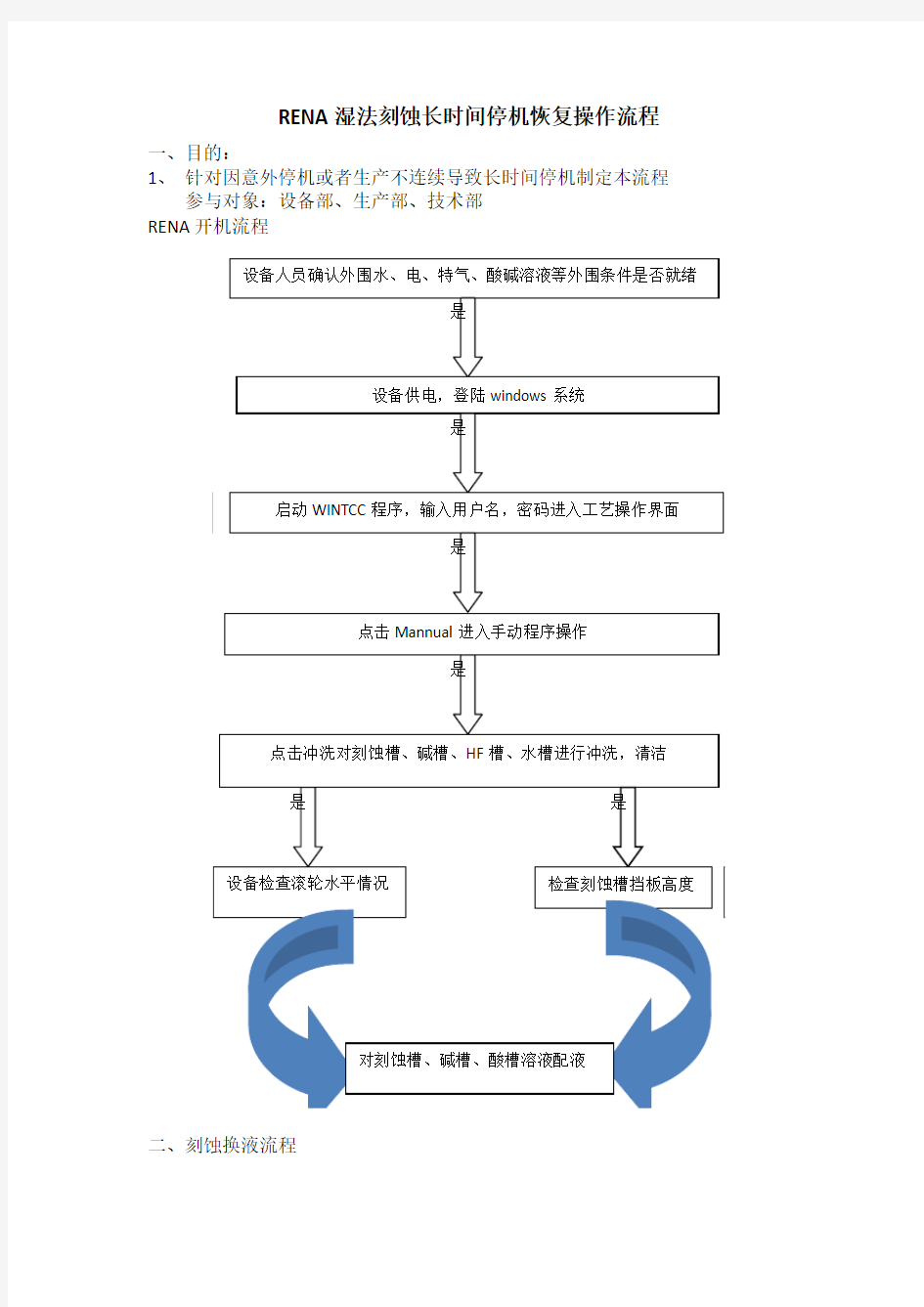

RENA开机流程

二、刻蚀换液流程

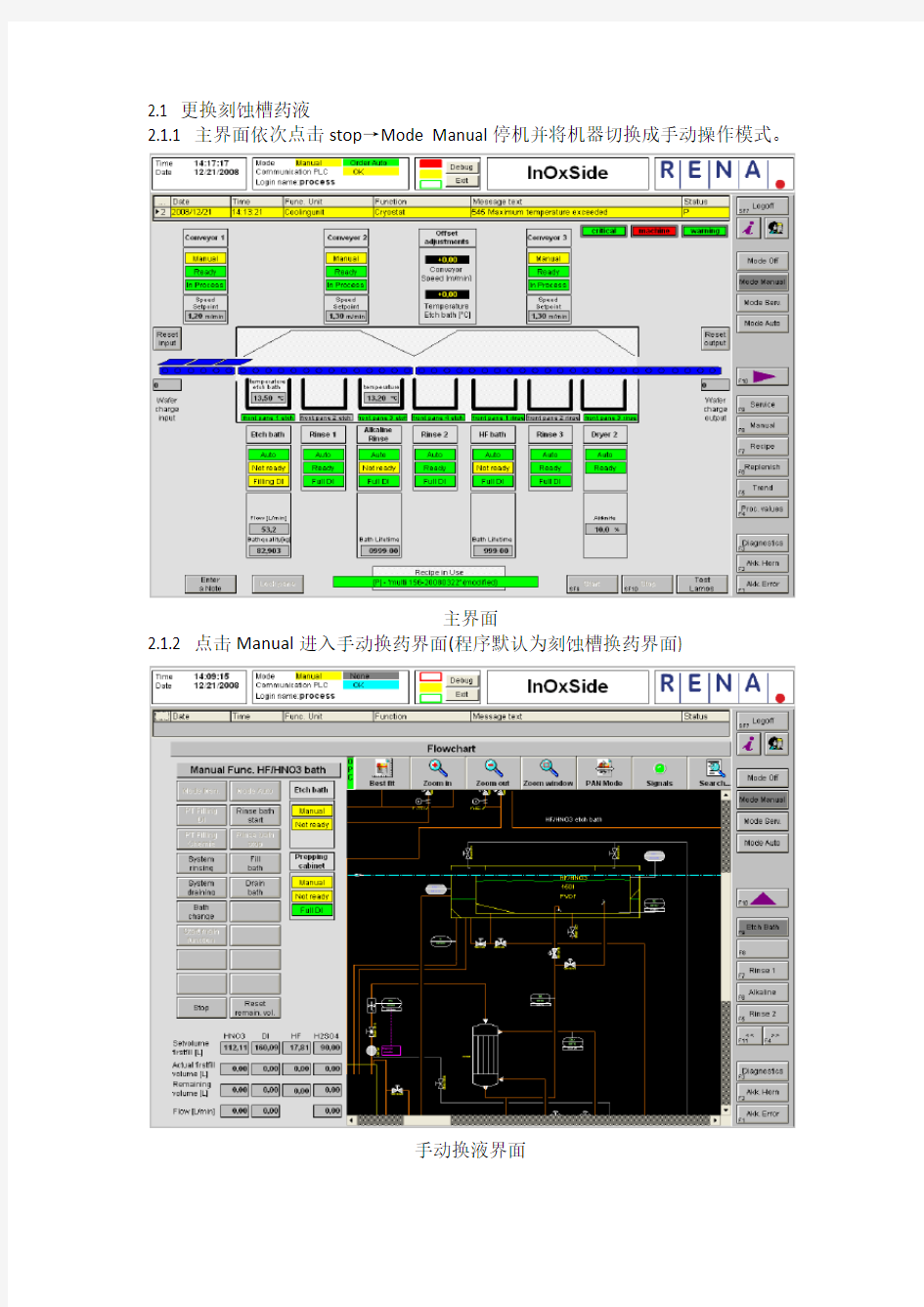

2.1 更换刻蚀槽药液

2.1.1 主界面依次点击stop→Mode Manual停机并将机器切换成手动操作模式。

主界面

2.1.2 点击Manual进入手动换药界面(程序默认为刻蚀槽换药界面)

手动换液界面

2.1.4 点击System draining排去Bath槽和tank槽的药液。排药过程用水枪冲洗刻蚀槽槽盖,滚轮。冲洗好后将槽盖关闭。冲洗过程中穿戴好防护用具,注意安全。

2.1.5 待图标显示Empty(黄色),点击PT Filling DI加水清洗。

2.1.6 待Prepping cabinet显示Full DI时,点击Fill bath将水打入bath槽。

2.1.7 待bath槽显示Full DI时,自动循环2min清洗(手动计时)。

2.1.8 点击stop→System draining。待图标显示Empty(黄色),排水完毕,清洗结束。

2.1.9 重复2.1.4-2.1.8进行二次清洗。清洗次数依据实际情况调整,一般为2次。

2.1.10 点击PT Filling Chemie向tank添加药液。若加药过程外围药液量不够报警,通知外围换药。待外围换药结束,确认无报警信息后点击PT Filling Chemie继续加药,由于在加入H2SO4的过程中会放出大量的热量,所以H2SO4要分几步完成

2.1.11 待Prepping cabinet显示Full Chemie时,显示配液完成

2.1.12将溶液打到ETCH bath进行混合,完成后打回储液罐

2.2更换碱槽溶液

2.2.1 点击Manual进入手动换药界面(程序默认为刻蚀槽换药界面)

2.2.2 点击F11<<在出现的界面点击Drivers进入滚轮控制界面,依次点击All conveyors→Start开启滚轮。点击F4>>回到刻蚀槽换药界面。

2.2.4 点击Alkaline进入碱槽换药界面。

碱槽操作界面

2.2.5 点击Draining将药液排掉。

2.2.6 待图标显示Empty(黄色),点击Filling DI加水清洗。

2.2.7 待Alkaline Rinse图标显示Full DI时,点击Start circulation打开循环。循环

2min。清洗次数依实际情况而定,若清洗多次后水仍呈乳白色,可与设备人员沟

通更换滤芯。

2.2.8 点击Stop→Draining将水排掉,待Alkaline Rinse图标显示Empty,排水完

毕。

2.2.9 重复2.2.5-2.2.8进行第二次清洗。清洗次数依据实际情况调整,一般为2

次。

2.2.10 点击Filling Chemie添加药液。若加药过程外围药液量不够报警,通知外

围换药。待外围换药结束,确认无报警信息后点击Filling Chemie继续加药。

2.2.11 待显示Full Chemie时,点击F11<<→Drivers进入滚轮控制界面,依次点

击All conveyors→Stop关闭滚轮。

2.3 更换酸槽药液

2.3.1 主界面依次点击stop→Mode Manual停机并将机器切换成手动操作模式、

2.3.2 点击Manual进入手动换药界面(程序默认为刻蚀槽换药界面)

2.3.3 点击F11<<在出现的界面点击Drivers进入滚轮控制界面,依次点击All conveyors→Start开启滚轮。点击F4>>回到刻蚀槽换药界面。

2.3.4 点击F4>>切换至酸槽换药界面。

酸槽换药界面

2.3.5 点击Draining将药液排掉。

2.3.6 待Acidic Rinse图标显示Empty,点击Filling DI加水清洗。

2.3.7 待Acidic Rinse图标显示Full DI时,表示水已加满。设备进入自动循环状态。

手动计时循环2min。

2.3.8 点击Draining将水排掉,待Acidic Rinse图标显示Empty,排水完毕。

2.3.9 重复2.3.5-2.3.8进行第二次清洗。清洗次数依据实际情况调整,一般为2次。

2.3.10 点击Filling chemie加药。若加药过程外围药液量不够报警,通知外围换药。待外围换药结束,确认无报警信息后点击PT Filling Chemie继续加药。

2.3.11 待显示Full Chemie时,点击F4>>两次→切换到滚轮控制界面,点击All conveyors→Stop关闭滚轮。

2.4 更换水槽的DI 水

2.4.1 点击Manual进入手动换药界面(程序默认为刻蚀槽换药界面)

2.4.2点击F11<<在出现的界面点击Drivers进入滚轮控制界面,依次点击All conveyors→Start开启滚轮。点击F4>>回到刻蚀槽换药界面。

2.4.4 更换DI water时,一般将Rinse1~Rinse3中的DI water同时更换。首先分别

进入Rinse1、Rinse2、Rinse3界面→点击Draining将三个水槽中的水排尽。

2.4.5 进入Rinse1操作界面,点击Filling DI,同时将三槽水加满。

2.4.6 待Rinse1中的图标显示Full DI时,Rinse2和Rinse3中的水亦加满。分别进

入Rinse1、Rinse2、Rinse3界面→点击Start Process打开各水槽循环

三、换液周期

刻蚀槽设定药液寿命为100KG,一般<10KG时可以开始换药,<2KG时必须

开始换药

酸槽和碱槽药液寿命相同,均设定为250小时,一般<5小时必须更换药液

四、设备开机

1、RENA设备操作界面显示全部就绪时,进入Manual模式,点击”Filling bath”由槽向罐填充药液,开始往刻蚀槽打液。

2、按F10返回主界面,点击“auto modul”自动运行,点击开始生产,开始运行

3、初始配液刻蚀槽溶液的HNO2因子较少,需要多跑假片激活溶液,对于初配液需要累计2000片左右假片来激活药液,直到溶液颜色出现淡黄色为止,开始跑测试片,刻蚀量正常后开始正常生产。

五、设备关机

1、点击异常停止,切换到“moudul manual”→”manual”

2、在手动模式下点击“drain in bath”由槽向罐排放药液

3、点击F11,点击” Drivers →All drivers start”

4、切换到Recipe→disable zhe airknife”

5、设定一个较低的速度,滚轮转起来,防止滚轮变形

机组紧急事故停机流程 1.按下紧急停机按钮41JTA(401、576): 直接启动紧急事故出口继电器42SCJ(576、402)线圈: 该继电器的一对常开触点(401、564)闭合对该事故回路实现自保持,按下事故复归按钮41FAN(564、576)即可切断该自保持回路; 另一对常开触点(401、415)闭合,通过蝶阀全关位置继电器60ZJ的常开触点(415、411)动作启动蝶阀关闭继电器41HGJ(411、402)线圈。【说明一下:60ZJ(5、2)线圈是通过蝶阀位置接点DFD2(1、5)来启动,而DFD2是反映蝶阀位置>全关时闭合、<=全关时断开的位置行程开关。】该蝶阀关闭继电器41HGJ启动后,一对常开触点(401、415)也通过蝶阀全关位置继电器60ZJ 的常开触点(415、411)对关闭蝶阀回路实现自保持。【同上,当DFD2<=全关时切除该自保持回路。也就是当蝶阀全关后关闭蝶阀回路切除。】另一对41HGJ 常开触点(401、417)通过蝶阀总进油阀关闭及蝶阀锁锭投入继电器42DPg的互锁常闭触点(417、418)接通蝶阀总进油阀开启及蝶阀锁锭拔出继电器42DPk(418、402),动作于开启蝶阀总进油阀并拔出锁锭。锁锭拔出后锁锭位置开关2SD常闭触点(1、11)闭合,启动锁锭拔出继电器61ZJ(11、2)线圈并点亮蝶阀锁锭拔出指示灯;第三对1HGJ常开触点(401、434)在满足蝶阀锁锭拔出(434、435)及与蝶阀接力器开启(435、436)互锁的条件下,启动蝶阀接力器关闭(436、402)线圈,实现蝶阀的关闭。蝶阀关闭后,通过之前所述的DFD2位置行程开关,断开蝶阀关闭自保持回路,停止关闭蝶阀流程。同时,使关阀继电器41HGJ的又一对常闭触点(419、420)闭合,在满足蝶阀开启

华能吉林发电有限公司长春热电厂号机组汽机停机操作卡 华能长春热电厂运行部

下令人: 受令人: 操作人: 年月日

序号 操作内容 危险点辨识与预控 完成时间 执行人 停机前的准备 1 1 主机交流、直流润滑油泵及启动密封油泵启、停正常后置联动。 防止停机过程中交流润滑油泵不能启动,造成 润滑油系统断油轴瓦。 2 2 主机盘车电机、顶轴油泵启、停正常后置联动。 3 3 进行汽轮机高压主汽门、中压调门、抽汽逆止门的活动试验。 防止打闸后由于阀门卡涩造成汽门、抽汽逆止门不能关闭,从而造成汽轮发电机组超速。 4 4 对电泵组仔细检查,确保电泵处于完好备用。 5 5 做好辅汽、轴封、除氧器备用汽源的暖管工作,并将辅汽切到临机或者启动锅炉接带。 检查备用汽源正常,防止工作汽源失压造成汽 源中断。 6 6 阀门控制切换为单阀方式。 7 7 检查各控制装置均在自动位置并工作正常,DCS 上的各自动疏水阀、盘车装 置、低压缸喷水在自动位置。 机组滑压减负荷 8 8 按锅炉滑停曲线,在协调方式下减负荷至175MW 。 9 负荷180MW 时切换为顺序阀 10 9 目标负荷设定为175MW ,降负荷速率设定为3MW/min ,停机过程中保证机组负荷、主汽压力平稳下降及调节级温降率不大于165℃/h 。 严格控制降负荷速率和 汽温下降速度,防止蒸汽参数与负荷不相匹配,造成蒸汽过热度不 够,汽轮机发生水冲击,防止负胀差过大。 11 1 在175MW 负荷时,主汽压力维持13MPa ,主汽温度530℃,再热汽温510℃稳定运行20分钟。 12 停止热网供热系统 注意热网加热器温度变 化率<5℃/min 13 启动电动给水泵,并入系统,停运一台汽泵 就地检查并调整电泵运 行正常。启泵后及时打 开电机冷却水。 14 1 1 将锅炉主控切换至手动,汽机主控切至自动,将机组控制方式置汽机跟随模式。 15 当机组负荷降至140MW 时,确认主汽压

1 锌的冶炼方法 1.1 火法冶锌 火法冶锌是基于铅锌的沸点不同,使其还原后分离的方法,其工序为:精矿焙烧,烧结矿、熔剂、焦炭在密闭鼓风炉中还原焙烧成金属。 火法冶锌又可分为:竖罐炉法,鼓风炉法,电炉法及其它土法冶锌。 1.2 电炉法 电炉法是利用电能直接在电炉内加热炉料,经还原熔炼连续蒸发出锌蒸气,然后冷凝得粗锌,再精炼得精制锌,或将锌蒸气骤冷得超细锌粉。该法可以处理焙砂、氧化矿、煅烧的菱锌矿,也可以在炉料中配入适量锌浮渣。电炉法产锌约占3%。 该方法工序简单,投资省,建设周期短,热利用率高,环保条件也可以。但该方法生产规模小,单台电炉产量为1000~2500t/a,吨锌电耗4000~5000kW·h,只在电源丰富的地方采用,近年来,各地建立了一批电炉冶锌厂,规模在年产2000t以下。 1.3 火法炼锌是基于氧化锌在高温条件下能被炭质还原剂还原,使锌挥发出来,而与原料中其他组分分离,其还原反应为: ZnO+CO=Zn (气)+CO 2 挥发出来的锌蒸气,经冷凝成为液体金属锌。火法炼锌的原则流程如图所示。 50年代出现的密闭鼓风炉炼锌,使火法炼锌获得了新的发展。其优点是能处理铅、锌复含精矿及含锌氧化物料,在同座鼓风炉中可生产出铅、锌两种不同金属。但目前只占锌产量的左右。

1、4 锌冶炼性质的特殊性表现为:沸点低,在火法冶炼温度下难以液态产出;氧化物稳定性高,一方面是还原挥发难度较大,冷凝中易重新氧化;另一方面决定了难以从硫化物直接氧化得到金属;负电性大,电积过程对净化要求高。对锌冶炼方法可能发展的方面简要介绍如下: (1)以液态产出锌的还原熔炼法,需采用高压火法设备,在可以预见的未来,不会成功。(2)硫化物直接氧化产出锌,实现的可能性很低。 (3)硫化物直接还原,日本东京大学开展了在氧化钙存在条件下,用碳直接还原挥发锌的研究,但目前只进行了实验室试验。此外,大量含硫化钙的罐渣如何处理尚需研究。(4)喷吹炼锌法:该工艺是将焦粉、氧气、锌焙砂喷入熔体渣中,使锌还原挥发,再用铅雨冷凝。该方法显然是试图借鉴三菱炼铜法的技术,开发出节能、过程强化的炼锌法。该法在理论分析的基础上,进行了实验室试验,于1983-1984年间进行了日产1t锌的工业试验,但因锌回收率低而停止。主要原因可能在于挥发率不够高,以及大量粉尘的炉气中锌冷凝效率低等。 (5)沃纳炼锌法:英国伯明翰大学采用金属铜置换硫化锌使锌挥发,所得冰铜在另一炉中进一步吹炼后返回利用。此法未经工业试验证实。 (6)湿法炼锌技术已趋完善,目前在改变电化体系,降低阳极电位方面有一些研究,如通氢气、加入甲醇等。但由于经济方面原因,目前还看不到应用前景。浸出渣的处理仍是今后研究的热点。 总而言之,在将来相当长一段时间内,锌冶炼工艺的开发还很难取得较大的进展,锌冶炼技术的发展还将集中在现有技术的完善方面,特别是湿法冶炼将会朝着设备大型化、作业连续化、操作机械化和控制自动化的方向不断发展。 ·

苏州市职业大学 毕业设计(论文)说明书 设计(论文)题目太阳能电池片湿刻蚀的应用系电子信息工程系专业班级08电气2 姓名李华宁 学号087301218 指导教师孙洪 年月日

太阳能电池片湿刻蚀的应用 摘要 湿刻就是湿法刻蚀,它是一种刻蚀方法,主要在较为平整的膜面上刻出绒面,从而增加光程,减少光的反射,刻蚀可用稀释的盐酸等。湿法刻蚀是将刻蚀材料浸泡在腐蚀液内进行腐蚀的技术。它是一种纯化学刻蚀,具有优良的选择性,刻蚀完当前薄膜就会停止,而不会损坏下面一层其他材料的薄膜。着重研究各种化学品的流量对电池片刻蚀深度的影响。首先查看各种资料,掌握本课题相关的知识:通过对氢氟酸,硝酸,盐酸,氢氧化钠等化学品流量,温度,湿度等对太阳能电池片的影响。通过技术软件分析,优化工艺参数,得到最优参数。 关键词:湿法刻蚀;腐蚀;流量;太阳能电池

Solar cell wet etching application Abstract Wet carved is wet etching, it is a kind of etching method, mainly in the relatively flat membrane surface, thereby increasing suede carving out process, reduce light light reflection, etching available dilute hydrochloric acid etc. Wet etching is will etching materials soaked in a mordant within the corrosion of technology. It is a kind of pure chemical etching, has excellent selectivity, etching the current film will cease, and won't damaged following a layer of film to other materials. Research on various chemicals to the flow the influence of battery piece etching depth. First check all kinds of material, grasps this topic relevant knowledge: by hydrofluoric acid, nitric acid, hydrochloric acid, sodium hydroxide etc chemicals flow, temperature, humidity and so on the influence of solar cell. Through technology software analysis, optimization of process parameters, obtain optimal parameters. Keyword:wet etching; Corrosion; Flow; Solar battery

发电机组操作流程 一、开机前的检查工作: 1、检查水箱是否满水,冬季检查防冻液是否加满;机油是否在规定的油面位置;柴油箱是否有充足柴油。 2、检查电起动系统电路接线是否正常、牢固,蓄电池液面高度是否正常,是否保持在24V—26V之间。 3、检查高压电室变压器开关是否已断开,低压配电室市电进线开关是否已断开。 4、检查低压电室发电机进线开关以及由发电机供电的所有分路负荷是否都在断开位置。 5、检查柴油发电机控制器指示灯是否指示在正常状态(黄、绿亮);主开关是否在自动位置。 二、自动开机及运行 1、机组自动启动后应立即检查柴油机各仪表指示是否正常,机组运转声音、振动等情况是否正常。 2、机组带负载运行后检查各配电屏开关、仪表、信号灯、电缆、接头等是否正常,并在运行中不断进行巡视。 三、手动开机步骤及运行: 1、将柴油发电机控制器主开关打到手动位置,启动柴油发电机。 2、机组起动后应立即检查柴油机各仪表指示是否正常,机组运转声音、振动等情况是否正常。 3、机组运转一切正常后即可合上发电机开关并进行带负荷运转。

4、发电机带负荷后应立即检查机给运行情况,并检查各配电屏开关、仪表、信号灯、电缆、接头等是否正常,并在运行中不断进行巡视; 5、为了柴油发电机安全运行,柴油机机油压力应保持在cm2,冷却水出水温度不得高于95 度,发电机负荷电流应控制在额定范围内; 四、停机步骤: 当市电来电柴油发电机停机前(注:航班结束后1小时后),应首先通知各主要用电部门经理,暂时停止工作,关闭柴油发电机,按照停送电流程进行市电供电,将柴油机控制器主开关打到自动位置。五、紧急状况停机: 如发电机紧急情况,而发电机的自身保护系统拒动时,应紧急停机,将柴油发电机组紧急停车(按下紧急制动);或者立刻停止供应柴油,并及时通知部门主管。

设计文件名称Edge Isolation & PSG Selective Emitter工 艺操作规程 T-IS-026 产品型号名称156×156多晶绒面电池共6页第1页1、工艺目的: 通过化学反应,将硅片上下表面的PN结刻断,以达到正面与背面绝缘的目的;另外经过化学反应,刻蚀掉未被蜡覆盖的硅片表面的一定深度,做选择性发射极;最后用BDG去除inkjet 工序中的喷涂的层蜡,用KOH药液去除硅片表面的多孔硅;同时用HF去除表面的磷硅玻璃层。 2、设备及工具: Edge Isolation & PSG Selective Emitter 、电子天平、PVC手套、口罩、防护服、防护眼罩、防护套袖、橡胶手套、防酸碱胶鞋、GP Solar电阻测试仪(边缘电阻)、浓度分析仪等。 3、适用范围 本工艺适用于Edge Isolation & PSG Selective Emitter。 4、职责 本工艺操作规程由工艺工程师负责调试、修改、解释。 5、材料: 合格的多晶硅片(INKJET后)、HF(49%,电子级,工作压力3-5bar, KOH(49%,电子级,工作压力3-5bar)、HNO 3 (65%,电子级,工作压力3-5bar),DI水(工作压力3-5bar)、压缩空气(工作压力6-7bar,除油,除水,除粉尘), Butyldiglycol(2一(2一丁氧乙氧基)乙醇)(BDG)(100%,电子级,工作压力3-5bar), 冷却水(入水:工作压力3-4bar,最大入水温度25°C,出水工作压力:最大2bar),新鲜空气(Fresh air用于旋转器腔室)(工作压力100Pa), 乙二醇(制冷机)。 6、工艺描述: 6.1、工艺条件:环境温度:+ 22°C to + 24°C;环境湿度: 45 to 65 % RH at 24°C;

湿法电解锌工艺流程选择概述 1.。1 工艺流程选择 根据原料成份采用常规的工艺流程,技术成熟可靠,劳动环境好,有较好的经济效益,同时综合回收铜、镉、钴等伴生有价金属。工艺流程特点如下: (1)挥发窑产出的氧化锌烟尘一般含气氟、氯、砷、锑杂质,且含有较高的有机物,影响湿法炼锌工艺,所以通常氧化锌烟尘需先进多膛焙烧脱除以上杂质。 (2)氧化锌烟尘和焙砂需分别进行浸出,浸出渣采用回转窑挥发处理,所产氧化锌烟尘送多膛焙烧炉处理。 (3)氧化锌烟尘浸出液返焙砂系统,经中性浸出浓密后,上清液送净液车间处理,净液采用三段净化工艺流程。 (4)净化后液送往电解车间进行电解。产出阴极锌片经熔铸后得锌锭成品。 (5)净液产出的铜镉渣和钴渣进行综合回收(或外卖)。 1.6.2 工艺流程简述 焙砂经中浸、酸浸两段浸出、浓密、过滤,得到中浸上清液及酸浸渣。酸浸渣视含银品位进行银的回收后送回转窑挥发处理得氧化锌,经脱氟、氯,然后进行单独浸出,浸液与焙砂系统的浸出液混合后送净液。回转窑渣送渣场堆存。产出的中浸上清液经三段净化,即第一段用锌粉除铜镉;第二段用锌粉和锑盐高温除钴;第三段再用锌粉除复溶的镉,以保证新液的质量,所得新液送电解。电解采用传统的电解沉积工艺,用人工剥离锌片,剥下的锌片送熔铸,产出锌锭。

采用上述工艺流程的理由:主要是该工艺流程基建投资省,易于上马,建设周期短、见效快、效益高。这在株冶后10万吨电锌扩建、广西、云南、贵州等多家企业的实践中,已得到充分证实和肯定。 对净液工艺的选择,目前国内外湿法炼锌净液流程的发展趋势,主要是溶液深度净化。采用先冷后热的净液流程,为保证净液质量,设置三段净化,当第二段净化质量合格时,也可以不进行第三段净化,直接送电解。该流程稳妥可靠,净化质量高,能满足生产0#锌和1#锌的新液质量要求。 作业制度,拟采用连续操作,国内西北冶、株冶等都有生产经验。与间断操作相比,可大减少设备的容积,减少设备数量,相应可减少厂房建筑面积,故可大幅度降低基建投资。 1..3 综合利用及环境保护 浸出渣可根据含银品位高低进行银的回收后再送回转窑处理,所得氧化锌经脱氟、氯后进入氧化锌浸出系统,进一步回收锌、铟等有价金属。 净液所得铜镉渣经低酸浸出后,所得铜渣可作为炼铜原料出售。 浸出液经锌粉置换,所得贫镉液含锌很高,返回锌浸出车间,所得海绵镉进一步处理后,获得最终产品镉锭出售。 净液所得钴渣,经酸洗脱锌后根据含钴品位再考虑是否回收钴,暂时先堆存(或外卖)。 熔铸所得浮渣,其粗粒可返回熔化或作生产锌粉用。处理所得氧化锌可作为生产硫酸锌或氯化锌的原料,根据需求而定。 各湿法炼锌车间的污酸、污水,经中和沉处理后,可达到国家工业排放标准。

应急处理操作流程标准 1.1、触电应急处置 1.1.1 发现有人触电时,当值变配电运行维护员应保持镇静,头脑冷静,尽快使触电者脱离电源,并进行紧急抢救。 1.1.2触电应急处置程序 1)拉开电源开关、拔去插头或熔断器。 2)用干燥的木棒、竹竿移开电线或用绝缘工具(平口钳、斜口钳等)剪断电线。 3)用干燥木板或绝缘塑料布垫住触电者,将触电者脱离电源。 4)防止触电者在断电后跌倒。 5)如果触电者尚未失去知觉,则必须让其保持安静,并立即请医生进行诊治,密切注意其症状变化。 6)如果触电者已失去知觉,但呼吸尚存,应使其舒适、安静地仰卧,将上衣与裤带放松,使其容易呼吸,若触电者呼吸困难,有抽筋现象,则应积极进行人工呼吸(急救原则:就地、迅速、坚持),并及时送进医院。 7)如果触电者的呼吸、脉搏及心跳都已停止,此时不能认为其已死亡,应当立即对其进行人工呼吸。人工呼吸必须连续不断地进行到触电者自行呼吸或医生赶到现场救治为止。 8)如果触电者有跌伤或骨折时不宜移动触电者,胸骨骨折不宜适用心脏挤压法否则会对触电者造成二次伤害,此时只能使用口对口吹气法。 2.2、配电柜自动空气开关跳闸的处置 2.2.1判断跳闸原因(短路或过载)。 2.2.2查清楚负载种类及分布情况。对可疑处逐个检查,确认故障部位或报告主管/经理,请求支援解决。 1)短路跳闸处理方法:必须查明该回路故障点及原因,处理完故障点并检查完毕无误方可恢复供电需有专人观察。如果该回路支路短路,可先切除支路电源,恢复主回路供电,再排查支路故障。 2)过载跳闸处理方法:必须查明该回路过载原因,以消减负载方法并检查完毕无误方可恢复供电需有专人观察。 3)失压脱口跳闸处理方法:如果市政线路故障停电引起,有失压脱口跳闸功能的空气开关跳闸,供电回路建立额定值电压方可恢复送电并加强巡查。 4)火警引起的强切跳闸处理方法:必须严格确认火警是否误报,如果误报引起的跳闸,清除误报点位火警,主机复位恢复供电。如果确认为火灾立即进入

安全管理编号:LX-FS-A37439 汽轮机停机维护的常识 In the daily work environment, plan the important work to be done in the future, and require the personnel to jointly abide by the corresponding procedures and code of conduct, so that the overall behavior or activity reaches the specified standard 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

汽轮机停机维护的常识 使用说明:本安全管理资料适用于日常工作环境中对安全相关工作进行具有统筹性,导向性的规划,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 一、停机前的准备 1、试转各高、低压泵,保证油泵正常工作,如果油泵不正常时,不允许停止汽轮机。 2、空转盘车马达,应正常。 3、与主控室进行联络信号试验。 4、活动自动主汽阀,其动作应灵活,无卡涩现象。 5、准备好必要的停机专用工具。 二、降低负荷 停机过程是机组从带负荷的运行状态转变为静止状态的过程,也是汽轮机金属部件由高温转变为低温的冷却过程,汽轮机在高负荷及热平衡状况下,迅速冷却将造成不可忽视的内、外壁温差,产生较大的热

编号:SM-ZD-51648 汽轮机停机维护的常识Organize enterprise safety management planning, guidance, inspection and decision-making, ensure the safety status, and unify the overall plan objectives 编制:____________________ 审核:____________________ 时间:____________________ 本文档下载后可任意修改

汽轮机停机维护的常识 简介:该安全管理资料适用于安全管理工作中组织实施企业安全管理规划、指导、检查 和决策等事项,保证生产中的人、物、环境因素处于最佳安全状态,从而使整体计划目 标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 一、停机前的准备 1、试转各高、低压泵,保证油泵正常工作,如果油泵不正常时,不允许停止汽轮机。 2、空转盘车马达,应正常。 3、与主控室进行联络信号试验。 4、活动自动主汽阀,其动作应灵活,无卡涩现象。 5、准备好必要的停机专用工具。 二、降低负荷 停机过程是机组从带负荷的运行状态转变为静止状态的过程,也是汽轮机金属部件由高温转变为低温的冷却过程,汽轮机在高负荷及热平衡状况下,迅速冷却将造成不可忽视的内、外壁温差,产生较大的热应力;同时转子相对汽缸轴向急剧收缩,严重时会导致叶片、叶轮和喷嘴及隔板相摩擦,故在停机过程中,要注意金属部件的降温速度和温差。在降低负荷的过程中,金属的降温速度应不超过1.5~2.0℃/min。为了保证这个降温速度,以每分钟300~500kW的速度减负荷,每下降一定负荷后,必须停留一段时间,使汽缸转子的

氧化锌生产工艺 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

氧化锌生产工艺流程 氧化锌是锌的一种氧化物,难溶于水,可溶于酸和强碱。氧化锌是一种常用的化学添加剂,广泛地应用于塑料、硅酸盐制品、合成橡胶、润滑油、油漆涂料、药膏、粘合剂、食品、电池、阻燃剂等产品的制作中。氧化锌的能带隙和激子束缚能较大,透明度高,有优异的常温发光性能,在半导体领域的液晶显示器、薄膜晶体管、发光二极管等产品中均有应用。此外,微颗粒的氧化锌作为一种纳米材料也开始在相关领域发挥作用。另外,氧化锌也可以进一步加工生成硫酸锌和碳酸锌,是一种重要的饲料添加剂。 铅锌矿物原料大多数都为铅锌矿共生,经过优先浮选很难达到铅锌完全分离。铅锌矿冶炼是将锌富集在渣中,然后用烟化炉处理炉渣,产出氧化锌或者次氧化锌。此外,湿法炼锌厂产出的浸出渣以及贫氧化锌矿经过回转窑烟化得到氧化锌或者次氧化锌。次氧化锌的主要成分是ZnO,只是品位一般为45%~65%。所谓“次"是指品位次,在我国广西、贵州、云南、湖南等等地方产量较大,其用途主要是进一步加工电解锌或氧化锌。下面主要介绍用回转窑生产氧化锌的工艺流程。 回转窑是指旋转煅烧窑(俗称旋窑或转窑),属于建材设备类。回转窑按处理物料不同可分为水泥窑、冶金化工窑和石灰窑。水泥窑主要用于煅烧水泥熟料,分干法生产水泥窑和湿法生产水泥窑两大类。冶金化工窑则主要用于冶金行业钢铁厂贫铁矿磁化焙烧;铬、镍铁矿氧化焙烧;耐火材料厂焙烧高铝钒土矿和铝厂焙烧熟料、氢氧化铝;化工厂焙

烧铬矿砂和铬矿粉等类矿物。石灰窑(即活性石灰窑)用于焙烧钢铁厂、铁合金厂用的活性石灰和轻烧白云石。 在氧化锌生产过程中,从窑尾加入预先搅拌好的含有锌的矿粉、水渣、焦炭的混合物,一般选用皮带输送机加料。由于窑尾进料口小,皮带输送机输送的物料不一定能够全部进入窑内,所以一般要在窑尾设有返料仓,由皮带输送机上掉落下来的物料在返料仓灰斗收集然后送入配料车间继续使用。进入窑内的物料随着回转窑不断旋转向窑头方向运动,通过预热区提高物料温度,然后进入燃烧区。借助物料中焦炭的燃烧产生的热量,矿粉和水渣中的锌在一定温度下升华变为锌蒸汽。在引风机作用下,锌蒸汽从窑尾经过表冷系统降温,同时在这个过程中,锌被空气中的氧气氧化为氧化锌和次氧化锌,然后进入被捕集。由于烟气中含有硫化物等酸性物质,需要在后设置脱硫塔进行脱硫处理,然后才能排入烟囱。其他不能被升华的料渣和没有燃尽的碳粉、煤粉随着转窑的旋转,从窑头排出。由于锌被氧化需要温度较高,需要在窑头设置罗茨风机向窑内喷吹空气助燃。 氧化锌生产系统包括配料系统、回转窑、冷却系统、除尘系统和输送系统。

封面当前版次 第一版 文件编码ZJ-QJ-002 300MW汽轮机停机操作作业指导书批准:夏筠 审核:万谦左权 编写:邹显未 2013年12月20日

目录 一、编制目的-------------------------------(1页) 二、适用范围-------------------------------( 1 页) 三、编制依据-------------------------------( 1 页) 四、作业前危害辨识与风险评估--------(1 页) 五、作业准备--------------------------------(7页) 六、操作步骤及方法------------------------(7 页)

300MW汽轮机停机操作作业指导书 1、编制目的: 规范和指导操作人员作业行为,确保300MW汽轮机停机操作工作符合规定要求。 2、适用范围: 2.1本作业指导书仅适用于贵州黔西中水发电有限公司300MW汽轮机停机操作。 2.2本作业指导书为所有参加本项目的工作人员所必须遵循的质量保证。 3、编制依据: 3.1贵州黔西中水发电有限公司《作业指导书管理标准》。 3.2贵州黔西中水发电有限公司《300MW机组汽机运行规程》。 4、本项作业前危害辨识与风险评估: 作业名称关键 步骤 危害名称 危害及有关 信息描述 风险种类风险等级控制措施 300M W汽轮机停机操作1、准 备工 作 1.通讯不 畅 1.对讲机电 池电量低联 系不畅,延误 机组启动时 间; 2.对讲机原 件老化,联系 不畅,延误机 组启动时间。 中风险,需 要纠正 1.对讲机电池电量 低联系不畅,延误机 组启动时间; 2.对讲机原件老化, 联系不畅,延误机组 启动时间。 2.不合格 的搬钩 1、操作前未 检查搬钩是 否完好; 2、未选择大 小合适的搬 钩。 碰撞、撞击 中风险,需 要纠正 1、操作前未检查搬 钩是否完好; 2、未选择大小合适 的搬钩。 3.无操作 票操作 1.监护不到 位、不执行两 票三制。 2、操作出现 漏项或者跳 项,延误机组 启动时间; 设备损坏 中风险,需 要纠正 1.监护不到位、不执 行两票三制。 2、操作出现漏项或 者跳项,延误机组启 动时间;

蒈 Edge Isolation & PSG Selective Emitter 工艺操作规程 莁产品型号名称 賺156X 156多晶绒面电池 薆共6页 蒄第 腿设计文件名称 羅 T-IS-026

肂1、工艺目的: 节通过化学反应,将硅片上下表面的PN结刻断,以达到正面与背面绝缘的目的;另外经过 化学反应,刻蚀掉未被蜡覆盖的硅片表面的一定深度,做选择性发射极;最后用BDG去除inkjet工序中的喷涂的层蜡,用KOH药液去除硅片表面的多孔硅;同时用HF去除表面的磷硅玻璃层。 罿2、设备及工具: 肇Edge Isolation & PSG Selective Emitter 、电子天平、PVC手套、口罩、防护服、防护眼罩、防护套袖、橡胶手套、防酸碱胶鞋、GPSolar电阻测试仪(边缘电阻)、浓度分析仪等。 袂3、适用范围 聿本工艺适用于Edge Isolation & PSG Selective Emitter 。 肇4、职责 薇本工艺操作规程由工艺工程师负责调试、修改、解释。 薃5、材料: 肁合格的多晶硅片(INKJET后)、HF(49%电子级,工作压力3-5bar,

葿KOH(49%,电子级,工作压力3-5bar )、HNO(65% 电子级,工作压力3-5bar),羆DI水(工作压力3-5bar )、压缩空气(工作压力6-7bar,除油,除水,除粉尘) 莃Butyldiglycol (2 一(2 一丁氧乙氧基)乙醇)(BDG (100%,电子级,工作压力 3-5bar), ),膂冷却水(入水:工作压力3-4bar,最大入水温度25°C,出水工作压力:最大2bar 薈新鲜空气(Fresh air用于旋转器腔室)(工作压力100Pa), 莅乙二醇(制冷机)。 肃6、工艺描述: 羀6.1、工艺条件:环境温度:+ 22° C to + 24° C;环境湿度:45 to 65 %RHat 24° C;

硅片工艺程

集成电路工艺之

Materials

IC Fab Metallization CMP Dielectric deposition Test

Wafers

刻蚀

Thermal Processes Masks

Implant

Etch PR strip

Packaging

Photolithography Design

Final Test

刻蚀

1、基本介绍 2、湿法刻蚀 3、干法刻蚀 4、刻蚀工艺

刻蚀的定义

基于光刻技术的腐蚀:刻蚀 湿法称腐蚀?干法称刻蚀? 将光刻胶上的IC设计图形转移到硅片 表面 腐蚀未被光刻胶覆盖的硅片表面,实 现最终的图形转移 化学的,物的或者两者的结合

栅极光刻对准

栅极光刻掩膜

光刻胶 多晶硅

STI P-Well

USG

栅极光刻曝光

Gate Mask

显影/后烘/检验

Photoresist Polysilicon STI P-Well USG STI

PR Polysilicon USG P-Well

多晶硅刻蚀(1)

Polysilicon

多晶硅刻蚀(2)

Gate Oxide Polysilicon

PR STI P-Well USG STI

PR USG P-Well

去除光刻胶

Gate Oxide Polysilicon

离子注入

Gate Oxide Dopant Ions, As Polysilicon

+

STI P-Well

USG

STI

n+ P-Well

n+

USG Source/Drain

水轮发电机组事故停机流程分析 1、发生电气事故时,由于会在极短时间造成对机组的巨大伤害,为防止事故扩 大,需将机组与系统迅速解列,同时由于电气事故多半会破坏逆变灭磁的投运条件,故需要跳发电机灭磁开关。此时限制机组过速已经成为次要问题。 所以电气事故应首先跳DL、跳灭磁开关(完成解列),再关快关导叶(完成减速)。 2、当发生机械事故时,则并不需要与解列系统,减速是首要问题。所以先开关 导叶,减负荷到0后,跳DL,此时由于灭此条件没有破坏,所以正常停励磁,转入空载-空转-停机流程。 3、当发生机组过速时,因为机组过速多是调速器故障或主配压阀拒动引起的, 此时必须启动备用手段切断来水,所以,此时需快速动作于事故配压阀,同时快关主阀,然后减负荷到0后,跳DL,此时由于灭此条件没有破坏,所以正常停励磁,转入空载-空转-停机流程。 4、以上机械事故,均是在机组负荷减到0后再跳DL,此时,机组解列不会对 机组带来大的损害,同时避免了快速甩负荷对电网造成大功率突变的冲击,以及机组本身的过速。另外,有时因导水机构漏水过大造成机组在低转速下长时间运行,从而导致机组轴瓦温升过高。同时考虑主阀开/关操作通常可在数分钟内完成,为确保机组安全,大机组的紧急停机流程一般采取关导叶联动关主阀的操作。 5、机组事故信号主要包括: ?机组电气事故(发电机区间故障继电保护动作、励磁变事故、励磁系统故障、机端厂用变事故、单元接线中的主变事故); ?机组火灾; ?机械/电气转速≥145%Ne;--同时关主阀。 ?转速≥115%Ne,且主配拒动,或且导叶在空载以上;--同时关主阀。 ?事故停机时剪断削剪断;--同时关主阀。 ?机组各轴承温度过高; ?调速器事故低油压; ?主轴密封水中断;

湿法炼锌的浸出过程 一、锌焙烧矿的浸出目的与浸出工艺流程 (一)锌焙烧矿浸出的目的 湿法炼锌浸出过程,是以稀硫酸溶液(主要是锌电解过程产生的废电解液)作溶剂,将含锌原料中的有价金属溶解进入溶液的过程。其原料中除锌外,一般还含有铁、铜、镉、钴、镍、砷、锑及稀有金属等元素。在浸出过程中,除锌进入溶液外,金属杂质也不同程度地溶解而随锌一起进入溶液。这些杂质会对锌电积过程产生不良影响,因此在送电积以前必须把有害杂质尽可能除去。在浸出过程中应尽量利用水解沉淀方法将部分杂质(如铁、砷、锑等)除去,以减轻溶液净化的负担。 浸出过程的目的是将原料中的锌尽可能完全溶解进入溶液中,并在浸出终了阶段采取措施,除去部分铁、硅、砷、锑、锗等有害杂质,同时得到沉降速度快、过滤性能好、易于液固分离的浸出矿浆。 浸出使用的锌原料主要有硫化锌精矿(如在氧压浸出时)或硫化锌精矿经过焙烧产出的焙烧矿、氧化锌粉与含锌烟尘以及氧化锌矿等。其中焙烧矿是湿法炼锌浸出过程的主要原料,它是由ZnO和其他金属氧化物、脉石等组成的细颗粒物料。焙烧矿的化学成分和物相组成对浸出过程所产生溶液的质量及金属回收率均有很大影响。 (二)焙烧矿浸出的工艺流程 浸出过程在整个湿法炼锌的生产过程中起着重要的作用。生产实践表明,湿法炼锌的各项技术经济指标,在很大程度上决定于浸出所选择的工艺流程和操作过程中所控制的技术条件。因此,对浸出工艺流程的选择非常重要。 为了达到上述目的,大多数湿法炼锌厂都采用连续多段浸出流程,即第一段为中性浸出,第二段为酸性或热酸浸出。通常将锌焙烧矿采用第一段中性浸出、

第二段酸性浸出、酸浸渣用火法处理的工艺流程称为常规浸出流程,其典型工艺原则流程见图1。 图1湿法炼锌常规浸出流程 常规浸出流程是将锌焙烧矿与废电解液混合经湿法球磨之后,加入中性浸出槽中,控制浸出过程终点溶液的PH值为5.0~5.2。在此阶段,焙烧矿中的ZnO只有一部分溶解,甚至有的工厂中性浸出阶段锌的浸出率只有20%左右。此时有大量过剩的锌焙砂存在,以保证浸出过程迅速达到终点。这样,即使那些在酸性浸出过程中溶解了的杂质(主要是Fe、AS、Sb)也将发生中和沉淀反应,不至于进入溶液中。因此中性浸出的目的,除了使部分锌溶解外,另一个重要目的是保证锌与其他杂质很好地分离。 由于在中性浸出过程中加入了大量过剩的焙砂矿,许多锌没有溶解而进入渣中,故中性浸出的浓缩底流还必须再进行酸性浸出。酸性浸出的目的是尽量保证焙砂中的锌更完全地溶解,同时也要避免大量杂质溶解。所以终点酸度一般控制在1~5g/L。虽然经过了上述两次浸出过程,所得的浸出渣含锌仍有20%左右。这是由于锌焙砂中有部分锌以铁酸锌(ZnFe2O4)的形态存在,且即使焙砂中残硫小于或等于1%,也还有少量的锌以ZnS形态存在。这些形态的锌在上述两次浸出条件下是不溶解的,与其他不溶解的杂质一道进入渣中。这种含锌高的浸出渣不能废弃,一般用火法冶金将锌还原挥发出来与其他组分分离,然后将收集到的粗ZnO粉进一步用湿法处理。

湿法电解锌工艺流程选择概述 Ko 1工艺流程选择 根据原料成份采用常规得工艺流程,技术成熟可靠,劳动环境好,有较好得经济效益,同时综合回收铜、镉、钻等伴生有价金属。工艺流程特点如下:(1)挥发窑产出得氧化锌烟尘一般含气氟、氯、碑、铮杂质,且含有较高得有机物,影响湿法炼锌工艺,所以通常氧化锌烟尘需先进多膛焙烧脱除以上杂质。 (2)氧化锌烟尘与焙砂需分别进行浸出,浸出渣采用回转窑挥发处理,所产氧化锌烟尘送多膛焙烧炉处理。 (3)氧化锌烟尘浸出液返焙砂系统,经中性浸出浓密后,上清液送净液车间处理,净液采用三段净化工艺流程。 (4)净化后液送往电解车间进行电解。产出阴极锌片经熔铸后得锌锭成品O (5)净液产出得铜镉渣与姑渣进行综合回收(或外卖)o 1.6.2 工艺流程简述 焙砂经中浸、酸浸两段浸出、浓密、过滤,得到中浸上清液及酸浸渣。酸浸渣视含银品位进行银得回收后送回转窑挥发处理得氧化锌,经脱氟、氯,然后进行单独浸出,浸液与焙砂系统得浸出液混合后送净液。回转窑渣送渣场堆存。产出得中浸上清液经三段净化,即第一段用锌粉除铜镉;第二段用锌粉与钱盐高温除姑;第三段再用锌粉除复溶得镉,以保证新液得质量,所得新液送电解。电解采用传统得电解沉积工艺,用人工剥离锌片,剥下得锌片送熔铸,产出锌锭。 采用上述工艺流程得理由:主要就是该工艺流程基建投资省,易于上马,建设周期短、见效快、效益高。这在株冶后10万吨电锌扩建、广西、云南、贵州等多家企业得实践中,已得到充分证实与肯定。

对净液工艺得选择,目前国内外湿法炼锌净液流程得发展趋势,主要就是溶液深度净化。采用先冷后热得净液流程,为保证净液质量,设置三段净化,当第二段净化质量合格时,也可以不进行第三段净化,直接送电解。该流程稳妥可靠,净化质量高,能满足生产0#锌与1#锌得新液质量要求。 作业制度,拟采用连续操作,国内西北冶、株冶等都有生产经验。与间断操作相比,可大减少设备得容积,减少设备数量,相应可减少厂房建筑面积,故可大幅度降低基建投资。 1、、3综合利用及环境保护 浸出渣可根据含银品位高低进行银得回收后再送回转窑处理,所得氧化锌经脱氟、氯后进入氧化锌浸出系统,进一步回收锌、锢等有价金属。 净液所得铜镉渣经低酸浸出后,所得铜渣可作为炼铜原料出售。 浸出液经锌粉置换,所得贫镉液含锌很高,返回锌浸出车间,所得海绵镉进一步处理后,获得最终产品镉锭出售。 净液所得姑渣,经酸洗脱锌后根据含姑品位再考虑就是否回收姑,暂时先堆存(或外卖)。 熔铸所得浮渣,其粗粒可返回熔化或作生产锌粉用。处理所得氧化锌可作为生产硫酸锌或氯化锌得原料,根据需求而定。 各湿法炼锌车间得污酸、污水,经中与沉处理后,可达到国家工业排放标准。 为合理使用电能,本设计根据国外电解工厂得经验,电流密度采用白天低(400A/ m2)夜间高(500A/ m2)得操作制度;根据比利时老山锌公司、日本得彥岛、饭岛、小鸣浜与安中等国外诸多10万吨/年以上电锌厂电解车间采用自然通风、局部强制通风与两班制剥锌得生产经验,本设计采用车间自然通风,所有可能产生酸雾得溜槽与贮槽均加盖并予以强制抽风,剥锌厂房局部強制通

1、发生电气事故时,由于会在极短时间造成对机组的巨大伤害,为防止事故 扩大,需将机组与系统迅速解列,同时由于电气事故多半会破坏逆变灭磁的投运条件,故需要跳发电机灭磁开关。此时限制机组过速已经成为次要问题。 所以电气事故应首先跳DL、跳灭磁开关(完成解列),再关快关导叶(完成减速)。 2、当发生机械事故时,则并不需要与解列系统,减速是首要问题。所以先开 关导叶,减负荷到0后,跳DL,此时由于灭此条件没有破坏,所以正常停励磁,转入空载-空转-停机流程。 3、当发生机组过速时,因为机组过速多是调速器故障或主配压阀拒动引起的, 此时必须启动备用手段切断来水,所以,此时需快速动作于事故配压阀,同时快关主阀,然后减负荷到0后,跳DL,此时由于灭此条件没有破坏,所以正常停励磁,转入空载-空转-停机流程。 4、以上机械事故,均是在机组负荷减到0后再跳DL,此时,机组解列不会对 机组带来大的损害,同时避免了快速甩负荷对电网造成大功率突变的冲击,以及机组本身的过速。另外,有时因导水机构漏水过大造成机组在低转速下长时间运行,从而导致机组轴瓦温升过高。同时考虑主阀开/关操作通常可在数分钟完成,为确保机组安全,大机组的紧急停机流程一般采取关导叶联动关主阀的操作。 5、机组事故信号主要包括: ?机组电气事故(发电机区间故障继电保护动作、励磁变事故、励磁系统故障、机端厂用变事故、单元接线中的主变事故); ?机组火灾;

?机械/电气转速≥145%Ne;--同时关主阀。 ?转速≥115%Ne,且主配拒动,或且导叶在空载以上;--同时关主阀。 ?事故停机时剪断削剪断;--同时关主阀。 ?机组各轴承温度过高; ?调速器事故低油压; ?主轴密封水中断; ?机组振摆过大; ?机组甩负荷转速超过115%时调速器失灵; ?紧急停机按钮动作;--同时关主阀。 6、微机保护装置检测到电气事故后按保护整定时间直接出口作用于断路器跳 闸、跳灭磁开关、快关导叶、发事故信号。由于机组保护已快速甩掉了有功、无功负荷,机组电气事故的紧急停机流程可仅快速动作于机组事故停机电磁阀使机组迅速停下来。-------保护装置直接出口跳DL、跳灭磁开关、到调速器紧急停机电磁阀。 7、机组火灾:综合现场对机组发生火灾事故的分析,机组运行时发生火灾一 般是由于机组电气事故引起的,其处理方式除联动相关消防设备外,基本同于机组电气事故,机组火灾时需要及时切除电源以消除火灾源头,并应保证在投入灭火装置前切除电源以防再次引发短路等事故,电源包括系统电源和发电机自身电源,故机组火灾应瞬时跳发电机断路器及发电机灭磁开关、投调速器紧急停机电磁阀等。考虑到消防设备可靠性不太高,如果机组在运行中由于误投将会对机组带来巨大的危害,故在其自动动作回路中加入发电机电气事故判据进行闭锁。而当机组在停运状态下发生火灾,一般认为是由于

湿法冶锌工艺流程 概述:湿法炼锌是当今世界最主要的炼锌方法,其产量占世界总锌产量的85%以上。近期世界新建和扩建的生产能力均采用湿法炼锌工艺。湿法炼锌技术发展很快,主要表现在:硫化锌精矿的直接氧压浸出;硫化锌精矿的常压富氧直接浸出;设备大型化,高效化;浸出渣综合回收及无害化处理;工艺过程自动控制系统等几个方面。湿法炼锌是用稀硫酸(即废电解液)浸出锌焙烧矿得硫酸锌溶液,经净化后用电积的方法将锌从溶液中提取出来。当前,湿法炼锌具有生产规模大、能耗较低、劳动条件较好、易于实现机械化和自动化等优点在工业上占主导地位,锌总产量的80~85%来自湿法炼锌。 锌焙砂的浸出 湿法冶锌的浸出是以稀硫酸溶液作为溶剂,控制适当的酸度、温度和压力条件,将含锌物料(如锌焙砂、锌烟尘、锌氧化矿、锌浸出渣、硫化锌精矿等)中的新华无溶解撑硫酸锌进入溶液,不容固体形成残渣的过程。浸出所得的混合矿浆在经浓缩、过滤将溶液与残渣分离。 锌焙砂浸出的原则工艺流程: 锌焙砂浸出是用稀硫酸溶液去溶解砂浸中的氧化锌。作为溶剂的硫酸溶液实际上是来自锌电解车间的废电解液。 锌焙砂浸出分为中心浸出和酸性浸出的两个阶段,常规浸出流程采用一段中性浸出和一段酸性浸出或两端中性浸出的复浸出流程。锌焙砂首先用来自酸性浸出阶段的溶液进行中性浸出。中性浸出实际是用锌焙砂来中和酸性浸出溶液中的游离酸,控制一定的酸度(Ph=5.2~5.4),用水解法除去溶解的杂质(主要是Fe、Al、Si、As、Sb),得到的中心溶液经净化后送去电积回收锌。 中性浸出仅有少部分ZnO溶解,锌的浸出率为75%~80%,因此浸出残渣中还含有大量的锌,必须用含酸度较大的废电解液(含100g/L左右的游离酸)进行二次酸性浸出。酸性浸出的目的是使浸出渣中的锌尽可能完全溶解,进一步提高锌的浸出率;同时还要得到过滤性良好的矿浆,以利于下一步进行固液分离。为避免大量杂质同时溶解,终点酸度一般控制在H2SO4浓度为1~5g/L。 经过两段浸出,锌的浸出率为85%~90%,渣中锌含量约为20%。为了提高