台车式电阻炉使用说明书 1.1 使用说明 1.1.1 概述 本产品按GB10966标准制造,台车式炉体为活动式炉底,实行间断加热,具有结构简单、通用性强等特点,适用于小批量、较大型工件热处理加热。 RT3系列台车式炉与相应的感温元件和控制柜配套使用,实现炉温自动控制。 1.1.2 主要技术参数 参数名称单位数据 额定功率KW 200 额定电压V 380 额定温度℃950 频率Hz 50 相数 3 加热元件接法Y;Y 台车炉工作尺寸(长×宽)mm 1800×1000 通过高度mm 1000 炉温均匀性℃≤±7 加热区数 2 最大一次装载量kg 8000 外形尺寸(长×宽×高)mm 4100X3350X3850 重量kg 7200 1.1.3 结构简介 本系列台车式炉炉体由炉衬、炉壳、台车、加热器和炉用机械组成。 炉衬是用耐火材料砌筑成炉膛,相对台车面用耐火砖砌筑,炉墙及炉顶采用全纤维结构,使其在加热过程中能承受高温热负荷,减少散热损失。炉衬具有一定的结构强度,以保证炉内热交换过程的正常进行。 炉壳是炉体的钢结构部份,由支柱、炉墙钢板及固定构件的各种型钢构成。炉壳的作用是固定炉衬并承受其重量,前支柱则用以承受炉门、龙门架等构件的重量。

台车是炉体的活动式炉底,由车架、炉衬、加热器、炉底板、行走牵引机构和铜插刀等组成的一个独立体,以方便较大型工件在炉外通过起吊设备装卸工件。台车上的加热器是通过铜插刀接触炉壳后部的插座供电的。台车密封是由沙封槽和砂封刀组成,借小车行走机构的动力自行实现密封,可防止冷空气吸入炉内;当炉膛为正压时,则防止高温炉气外逸。此外,还可隔绝炉内热辐射,保护台车金属构件不被烧坏和防止炉内轨道受热变形。 加热器采用铁铬铝高温合金丝带绕成螺旋状和波纹状,悬挂于炉膛内壁和平置于台车上。. 炉用机械有炉门升降机构和台车牵引机构,均采用链轮减速传动,分别通过电动葫芦和电动减速机带动实现炉门升降和台车移动。由于设置有制动器,消除了到位时的位置误差。在炉门关闭行程终点设置有限位开关,当炉门一旦开启时,加热器电源自动切断,确保操作人员安全作业。同时有台车与炉门联锁装置,当炉门在关闭状态时,台车牵引机构电源不能接通,防止由于误操作造成事故。 1.1.4 使用及维修 ①电炉操作人员必须了解电炉及其辅助设备(包括控制柜、仪表等)的构造及其特性,使用前必须对减速机加入润滑油,同时应了解电气线路的铺设情况。 ②在接通电源以前,必须仔细检查设备情况是否已达到安装、烘炉说明中的要求。 ③炉门一经开启时,设备自动切断加热电源,特殊工艺如切断电源会影响工件质量,用户应采取其它可靠的安全措施,以确保操作人员的安全,同时应经常检查各电器间的联锁动作,以防失灵。 ④台车上的炉底板严禁冲击,工件应稳定放在上面,不得使其滚动和跨踏,其堆码工件的几何尺寸应规范在工作区尺寸内。 ⑤严禁将带有腐蚀性、挥发性、爆炸性气体的工件放入炉内加热,也不能向炉内直接滴入或通入可燃性液体或气体,以免影响加热元件及耐火材料的寿命或发生爆炸等意外事故。 ⑥定期揭开炉底板,每使用一段时间后吹扫底板下部氧化皮等杂物。特别在新炉底板投入使用2炉后更应立即清扫底板下部氧化皮等杂物,以防氧化铁太多引起炉底加热器短路或引弧。砂封槽内应经常增添和更换干河砂。 ⑦炉膛内纤维钉如有断损,应及时更换,若炉衬严重损坏应及时重新砌筑。 ⑧加热元件如经短期使用尚未发生严重腐蚀而折断时,可用CHS402或CHS407高温不锈钢焊条,用直流电焊机进行焊接。 ⑨控制系统说明详见控制柜技术文件。 1.2 安装、烘炉说明 1.2.1 安装及冷态检查 ①安装前应参考基础图做好基础并检查所有配套部件应完好、齐全。 ②检查基础,同时考虑铺设电线管路的位置。 ③吊装炉体就位铺设轨道后按接线图接线。 ④按炉体上接地铭牌指示将炉体外壳可靠接地,接地线的截面积应不小于主回路线径的 1/3,最小不得小于6mm2。 ⑤检测加热元件相与相、相与地之间有无短路现象。同时测量各相加热器电阻值,应与加热器图上所标阻值基本一致。 ⑥插入热电偶,其插入炉膛深度不得小于150毫米,并用补偿导线联接至仪表。 1.2.2 烘炉说明 ①电炉安装完毕,在开始使用之前必须对炉衬进行烘烤,除去炉衬中的水份,提高绝缘性

攀长特钢45/50MN快锻机6#室式加热炉技术规格书 4x4米室式燃气热处理炉 1、用途:用以处理以下钢种 1)主要用于45MN快锻机钢锭加热和返炉料加热; 2)钢锭种类:主要用于小批量产品、中小锭(坯)的加热及回炉加热。10吨以下锭型;

2.主要设计条件 2.1、工作制度 为满足主机设备的工作需要,台车式加热炉按照四班三运转连续作业制设计,年工作306天,设计年时基数7200小时。 2.2、能源燃料 采用天然气作为热源,天然气参数如下: 发热值:8424×4.18 kJ/Nm3 接点出气压力:100~200 kPa 2.3、车间运输条件 车间吊车为电动桥式起重机,炉前车间行车的最大起重负荷为80/20t,炉后车间行车的最大起重负荷为20/5t。 2.4自然条件 环境、气象、地质条件 历年极端最高气温: 39.7℃ 历年极端最低气温: -6.8℃ 年平均气温: 16.2℃ 年平均相对湿度: 81% 年平均降水量; 1320 mm 年平均蒸发量: 780.1 mm 冬季平均风速: 0.7 m/s 夏季平均风速: 1 m/s 年平均风速: 0.9 m/s

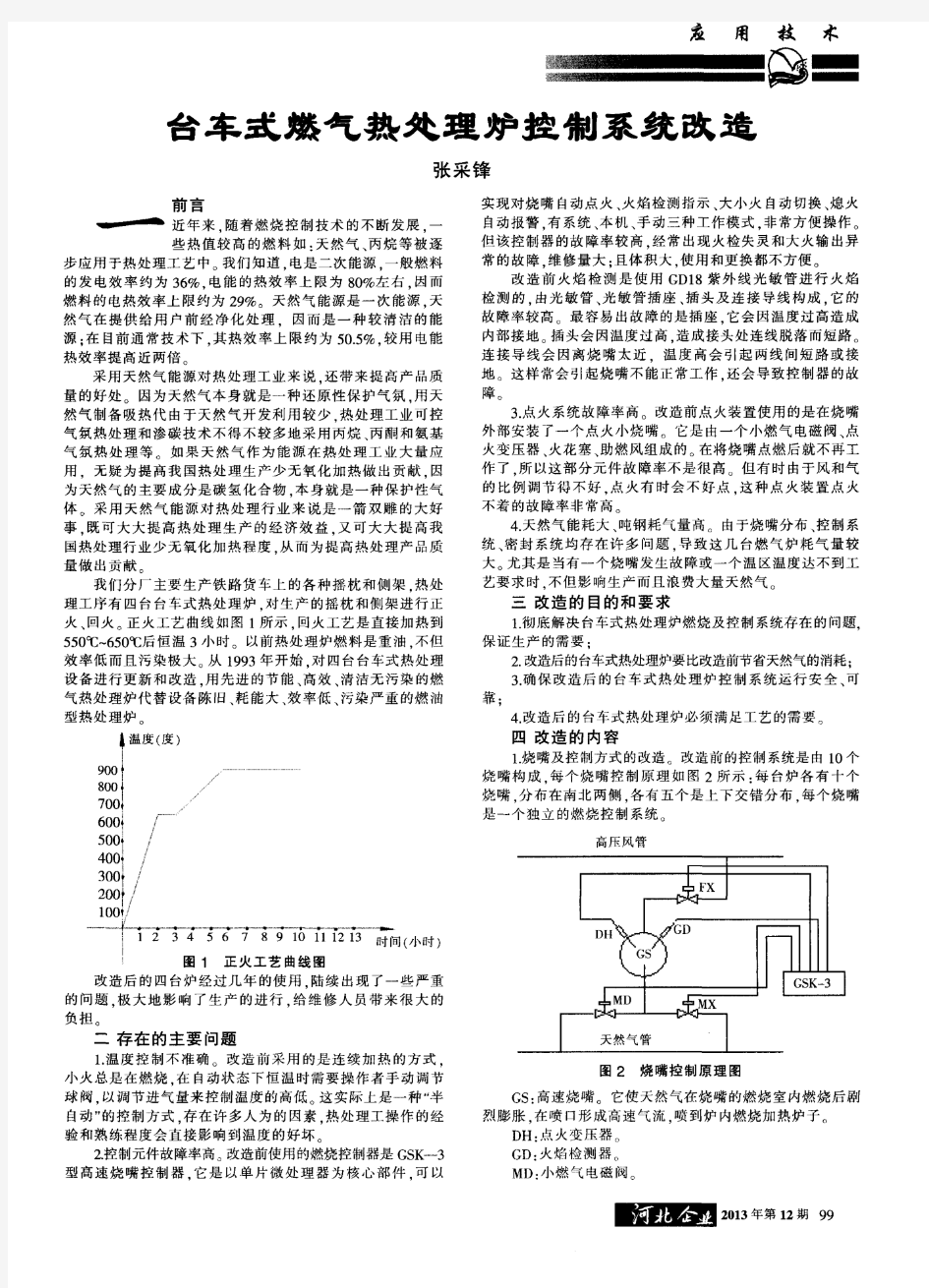

主导风向: NE 基本风压: 0.4 kN/m2 基本雪压: 0.15 kN/m2地震数据 抗震强度:里氏7级 抗震加速度: 0.15g 2.5公辅设施条件 a电力 b氮气 c天然气 低发热值8424×4.18 kJ/Nm3 d压缩空气 净化要求: 固体含量 <15 mg/m3;

最大微粒含量:5μm; 油含量: <15 ppm; 露点:≤ -20℃; 压力: 0.4~0.6 MPa; 3.主要技术参数 ?最大燃气耗量:89Nm3/h ?最大助燃空气耗量:827.7Nm3/h ?空气系数:1.15 ?单位燃烧生成气量:11.43 Nm3/ Nm3 ?烧嘴前燃气压力:40mbar ?烧嘴前助燃空气压力:40mbar ?天燃气发热值: 8424x4.18kJ/Nm3 ?最高使用温度:1280℃3 ?炉膛尺寸:4000×4500x3000mm(WXLXH) ?最大加热速率要求:120℃/h(可调) ?保温期炉温均匀性:≤±10℃(含工件) ?烧嘴控制方式:4区单控 ?广东施能制造的SIO100KB烧嘴230KW:4套 ?温度控制系统控制精度:≤±1℃ ?炉体外壁温度:≦65℃ ?最大装炉量:20t ?助燃风机功率:4-72 NO3.6A5Y90L-4 (2.2kW电机)

辽宁福鞍重工股份有限公司新跨车间燃气台车式6.5m x 2.8m x 1.7m 热处理窑 使用说明书 中国联合工程公司 2012年10 月

目录 1概述.................................................................. 1…2主要技术参数......................................................... 2.. 3热处理炉主要部件说明................................................. 3. 3.1 炉体.............................................................. 3.. 3.2 炉车.............................................................. 3.. 3.3 炉门.............................................................. 3.. 3.4 燃烧系统........................................................ 3.. 3.5管路系统 .......................................................... 4.. 3.5.1空气管路.................................................................. 4.. 3.5.2煤气管路.................................................................. 4.. 3.5.3压缩空气管路............................................................. 4. 3.6排烟系统 ........................................................ .5.. 3.7电气控制系统 ..................................................... 5.. 4操作规程............................................................... 6.. 4.1开炉准备 .......................................................... 6.. 4.2 点火.............................................................. 6.. 4.3热处理过程控制 .................................................... 7. 4.4停炉出炉 ......................................................... .7.. 5安全须知............................................................... 8.. 6特别说明 (10) 7主要电控单元说明 (11) 7.1炉门炉车控制柜操作说明 (11) 7.2计算机监控系统操作说明 (11) 7.2.1烧嘴控制................................................................. .2 7.2.2工艺曲线设置............................................................. .12 7.2.3压力控制与阀门操作 (14)

托辊网带式控温冷却热处理生产线 技 术 方 案 湖北十堰华美炉业有限公司 二0一二年四月 托辊网带炉控温冷却生产线技术方案 一.基本要求: 1.工件名称:曲轴件锻造后余热利用热处理生产线 2.工件尺寸: 最大工件长:450mm; 直径:42mm; 重量:15kg 3.工作区尺寸:快冷部分: 网带宽720mm; 控温区长:5000mm; 缓冷部分: 网带宽720mm; 加热区长:10000mm; 低温快冷部分: 网带宽720mm; 加热区长:8000mm; 4.热处理要求:正火,热处理后表面光洁, 硬度均匀, 金相组织 符合国家行业标准。 二.设备组成: 本生产线主要由托辊网带式正火炉、网带式回火炉、前后工作台等部分组合。

1.正火炉快冷段网带运行采用托辊同步传动, 使网带运行承受 最小张力, 提高使用寿命; 网带运行连续均匀, 和间断进给 的传动相比, 消除了网带返退缺陷和工作经过落料口因时间 不同而引起硬度不均匀的现象。 2.炉顶部装有强力循环风机, 确保炉膛内温度和气氛均匀达到 快速均勻冷却效杲。 3.生产线具备完整可靠的电气自控、安全连锁和报警等功能。生 产线也可单机手动控制,便于调试和维护。 三.设备主要技术参: 1.托辊网带式正火加热炉: (1)电源内客:3N 380V 50Hz (2)额定加热功率:100kw (3)有效快冷区尺寸:720x5000x100mm(宽x长x高) 有效缓冷区尺寸:10000mm (4)最大生产率:3000kg/h (5)控温区数:4区+4区 (6)控温元件: 希曼顿产功率模块(固态继电器), 特 点:4-20mA输入, 具有过热, 缺相, 过流保护, 报警功 能。自动调功。温控仪表: 日本导电, 具有PID自整定, 具有超温断偶保护、报警等功能。 (7)控温精度:≤1℃ (8)炉温均匀度: ≤±3℃(同一区段)

燃气式热处理炉、天然气炉、燃气炉 品牌恒炉型号多种别名燃料炉适用范围金属件淬火、正 火、退火等热处理炉膛最高温度 1300(℃)工作温度按工艺(℃) 装载量参照用户(kg) 本系列炉是国家标准节能型周期式作业炉,节能结构。台车采用防撞击密封,炉门采用自动弹簧式压紧机构,自动密封台车和炉门,一体化连轨,不需基础安装,放在水平地面即可使用。主要用于高铬、高锰钢铸件、球墨铸铁、轧辊、钢球、45钢、不锈钢以及各种机械零件等淬火、正火、退火等热处理。 简介: 1、设备以各式燃烧气体为介质,通过各式烧咀燃烧加热,最高温度1300℃。 2、炉体骨架由各种大中型型钢现场组合焊接而成,外壳封板为钢板,高铝全纤维耐火纤维棉模块为炉衬,密封、节能效果好。 3、台车骨架由各种大型工字钢、槽钢、角钢及厚钢板等组合焊接而成。 4、台车传动采用全部车轮均为驱动轮,驱动可靠,传动系统采用“三合一”电机—减速机,安装方式为轴装式,结构紧凑、装配牢固、进出灵活、操作简单、维修方便。 5、台车耐火砌体采用高铝定型砖结构,与炉体密封效果好,耐压强度高。台车面搁置垫铁供堆放工件用。台车帮板全部采用铸件,保证车体经久耐用。炉车与炉衬的密封采用耐火纤维密封块电动推杆自动压紧结构。侧密封的开、闭与炉车进出连锁。 6、炉门采用高铝全纤维耐火甩丝毯与型钢组合框架结构,电动葫芦升降,炉门密封机构采用长短杠杆弹簧式自动压紧凸轮机构和软边密封装置。保证上下无摩擦、轻松自如、安全可靠。 7、烟囱安装蝶阀与执行器等,可调节降温速度,控制炉压。 8、加热器采用高速烧咀,均布两侧。连续比例调节燃烧。执行器调节风量的大小,通过比例阀来调节燃气量的大小,达到空燃比例燃烧,燃气和风量设有下限限幅,每个烧咀的燃气管上设有控制电磁阀,每个烧咀配有独立完整的燃烧控制器,具有自动点火,火焰检测,灭火报警自动断气。这样充分保证燃烧温控系统的稳定性、安全性。 9、烧咀的特点 高速烧咀可使燃料与助燃空气在燃烧室内基本实现完全燃烧,燃烧后的高温气体以100m-150m/s的速度喷出,从而达到强化对流传热,促进炉内气流循环,保温时炉温均匀度≤±10℃。 该烧咀 a、燃烧室体积小 b、燃烧气体出口速度高

台车炉产品学习

轨。用户自备安装用所有连接导线、埋地下水管等,供方派人指导安装接线及调试。 节能型全纤维台车炉,本系列电炉外壳有钢板和型钢焊接而成,炉体底部与台车轻轨连为一体,用户只须放于平整的水泥地面即可使用。 台车炉炉衬采用全纤维结构,相对砖式炉膛节能60%左右,采用优质长纤维刺毯为原料,使用专用设备根据炉体制成各种规格。 加热元件采用高温电阻合金丝绕制成带状和螺旋状,分别吊挂在炉侧、炉门、后墙及安放台车搁丝砖上,并用高铝瓷钉固定,安全简洁。 台车上安装有耐压抗高温的铸钢炉底板,以承载工件之用,因此炉底板与炉体接触处采用插入式接触。为保证正常使用,需要经常用压缩空气将电阻丝槽内的氧化皮屑吹扫干净,注意防止氧化皮卡在炉丝内引起短路。 炉门装置主要由炉门架、炉门提升横梁、减速器、链轮、传动轴和轴承等部分组成,炉门升降通过减速器上正反传动来带动炉门的升降。炉门压紧装置采用国内先进的弹簧式压紧结构,当炉子需要提升时,炉门的自重通过杠杆将炉门自动松开,并水平移出一段距离后上升,当炉门下降到位,炉门放下到台车上的滑轮上面需压紧时,由弹簧的弹力再通过杠杆将炉门水平移进到压紧密封状态,此种结构的压紧装置使炉门上的纤维平面与炉口棉之间无摩擦产生,具有安全性能好、使用使命长的特点。 台车框架采用型钢焊接成形,其钢性保证在满负荷下不变形。内用耐火砖砌筑,易碰撞部位和承重部位用重质砖砌筑,增强炉衬结构强度,台车的行走采用自行式结构,由减速机传动链轮带动走轮在轨道上行走。台车密封采用自动迷宫式结构和软接触双密封,台车进入炉内通过凸轮及滚轮斜面作用,自动升起后进行密封。台车开出,连锁控制,即稍打开炉门后,自动切断加热元件,同时恢复加热元件电源。 为了缩短冷却工艺时间,炉顶可设有加快冷却用排气装置,冷却到一定温度打开、关闭打开操作由操作人员在炉子一侧通过手动机构或自动控制来完成。并可选配台车倾斜卸料机构。电控部分主要包括温控、操作两部分。温控采用国产数显表交流接触器实行普通位式控制,另配记录仪记录完整工艺曲线,并可超温报警;操作采用按扭加灯光显示,实现对台车进出、加热元件通断及炉门升降等动作的控制,并设有连锁装置,当炉门升高工或关闭至一定位置时台车可进行动作,安全可靠。 三、工作机理 台车炉是属于周期式作业炉,炉膛不分区域。台车炉的结构:炉底为一可移动的台车。加热前,台车在炉外装料,加热件放在专用的垫铁上,然后由牵引机构将台车拉入炉内进行加热,加热之后再由牵引机构将台车拉出炉外卸料,之后或用吊车将加热的工件吊到锻压设备上进行加工。

摘要 台车式炉属于间断式变温炉,炉膛不分区段,炉温按规定的加热程序随时间变化。作为工业炉中颇具特色和代表性的一大类炉型,台车式炉已经被广泛应用于冶金及机械制造加工等行业。台车式炉的结构特点是:炉底为一可移动台车,加热前台车在炉外装料,加热件需放置在专用垫铁上,垫铁高度一般为200~400mm。加热时,由牵引机构将台车拉入炉内;加热后,由牵引机构将台车拉出炉外卸料。合理设计台车式热处理炉,对改善热处理炉的热效率,提高产品的质量具有重要意义。 本设计对象为20t台车式正火炉。主要由炉底,钢结构,烧嘴,炉衬,换热器,空、煤气管道,炉门,台车,台车轨道及烟囱等部分组成,用于45钢的正火处理。设计计算依据《工业炉设计手册》及《火焰炉设计计算参考资料》等参考书。主要包括:1.方案选择,2.燃料燃烧计算,3.炉内热交换计算,4.加热期炉子热平衡计算,5.保温期炉子热平衡计算,6.管路及排烟系统阻力损失计算,7.炉子重要部件选择等十几个部分。 应用3D画图软件Pro/ENGINEER建立炉子三维实体模型以及运用制图软件CAD进行炉体及各部件的工程图绘制。三维立体图能直观的反映炉子本身的构造,便于修改,利于设计讨论,在工程设计中正得到广泛的应用。该热处理炉设计特点是采用全纤维炉衬,纤维柔性密封,比普通的砖砌台车式热处理炉的热效率大大提高,达20%以上。在此基础上,利用脉冲燃烧控制技术及新型空气换热器,大量节省了能源,节约燃料,提高了工件热处理质量。 关键词:台车式正火炉,全纤维热处理炉,脉冲燃烧控制技术,换热器

Abstract Bogie hearth furnace is intermittent temperature furnace, regardless of section, the furnace temperature change over time according to the provisions of the heating process. As a distinctive and representative of a large class of furnace industrial furnace, bogie hearth furnace has been widely used in metallurgy and mechanical manufacturing and processing industries. Bogie hearth furnace structure is characterized by: the bottom of a mobile trolley, heated front car loading in the furnace, heating be placed on a dedicated horn, horn height of generally 200 ~~ 400mm. When heated by the traction trolley pulled into the furnace; heated by the traction car pull out of the furnace discharge. Rational design of the trolley heat treatment furnace, and of great significance to improve the thermal efficiency of the heat treatment furnace to improve the quality of the product. A 20t bogie hearth annealing furnace for annealing round steel made by 45 was designed in this paper. It is composed of furnace hearth, steel construction, burner,furnace liner, heat exchanger, air and coal gas pipes, furnace door,bogie, track of bogie and chimney. The calculation of designing mainly according 《Handbook of furnace designing》and 《Reference data book of flame furnace calculation of design》.It includes: 1.the selection of project, 2.the calculation of fuel combustion, 3.the calculation of heat-exchanging in furnace, 4.hear balance of the furnace as heating, 5.heat balance of the furnace during the process of thermal retardation, 6.the calculation of loss in piping and flue system, 7.the election of important components, and so on. Using AutoCAD to draw the furnace and its accessories, and drawing 3-dimension construction of furnace by Pro/ENGINEER software.The 3D model now is widely used in engineering design because it can describes the construction of the furnace directly, and easy for revising.The heat treatment furnace design features all-fiber lining, fiber flexible seal, greatly improve the thermal efficiency than the ordinary brick trolley heat treatment furnace, and more than 30%. On this basis, the use of pulse combustion control technology and neW air heat exchanger, and save a lot of energy, save fuel, improve the quality of the Workpiece heat treatment. Key Words: bogie hearth annealing furnace, all-fiber heat treatment furnace, pulse combustion control technology, heat exchanger

网带炉详细说明 网带炉介绍和特点:经过半个多世纪的发展,第一代网带炉从氧化气氛下加热逐步发展到第二代保护气氛、少无氧化加热,又进步到第三代可控气氛加热,第四代计算机管理,在廿一世纪的今天,网带炉是如何发展的网带炉的特点 今天热处理网带炉发展的动力和其它产品一样源自市场的需求,发展的成果来自技术的进步。我国改革开放政策正大大地推动并加速了热处理行业发展过程。 廿一世纪的网带炉技术将带有鲜明的时代特征,具有四大特点:智能化热处理、高质量热处理、低成本热处理、清洁的热处理 ■网带炉的发展方向: 网带炉生产线采用无污染DX气体回火发黑技术、无污染利用回火余热染黑技术取代了传统有污染的发黑工艺。网带炉热污染为零。 ■网带炉的详细介绍: 经过半个多世纪的发展,第一代网带炉从氧化气氛下加热逐步发展到第二代保护气氛、少无氧化加热,又进步到第三代可控气氛加热,第四代计算机管理,在廿一世纪的今天,网带炉是如何发展的网带炉的特点? 今天热处理网带炉发展的动力和其它产品一样源自市场的需求,发展的成果来自技术的进步。我国改革开放政策正大大地推动并加速了热处理行业发展过程。 廿一世纪的网带炉技术将带有鲜明的时代特征,具有四大特点:智能化热处理、高质量热处理、低成本热处理、清洁的热处理. 1智能化热处理 研究发展人员运用最新CAD程序和热处理数据库,计算机模拟仿真技术和控制技术,采用高度柔性化、智能化的综合控制和管理系统于网带炉及其生产线。 未来的网带炉操作者仅需将待处理的工件数量、图纸输入计算机,整套设备将自行处理出高质量的产品。 目前已实现了整个系统实时多项目操作控制。如控制装料厚度、网带速度、温度、碳势等。可全屏幕监视及控制分批进料之移动。能完全工艺程序控制,可储存9999个工艺。能完全记录设备运行状况中所检测到的工艺参数(零件号、材料、温度、碳势等)送计算机进行处理并存储记录。可随时调阅和打印。可贮存十年的记录。密码分层控制,完全分层。含有新炉升温程序,停炉升温程序可有效执行升温过程等. 2高质量的热处理 质量分散率为零,热处理畸变为零。质量控制措施: 上料控制系统:重量、数量、均匀性可控。实现翻斗式、吸盘式、磁带性、阶梯式、震动式料系统普遍推广采用。上料节奏自动控制、变频调速。零件方向自动排列。加料厚度实现实时监控。从源头上为热处理工艺的准确执行提供保证。 设备温度控制:炉温稳定性±1℃、炉温均匀性±10℃,冷处理温度均匀性±5℃,开关式温控将被淘汰。

安徽天峘重工机械制造有限公司燃气台车式热处理炉 操 作 使 用 说 明 书

目录一.主要参数 二.操作规程 三.停炉 四.安全须知 五. DCS型集散控制系统使用说明书

一、主要参数 1.燃气压力定值··········· 6KPa 2.燃气压力欠压报警值········ 2KPa 3.空气压力定值··········· 4.5KPa 4.空气压力欠压报警值········ 2KPa 5. 压缩空气压力···········≥0.4MPa 6.压缩空气欠压报警值········ 0.2Mpa 7. 炉压控制值············ 0Pa 8.炉压异常报警值··········≥±60Pa 9. 预热空气超温报警值········ 300℃ 10.烟气出口超温报警值········ 600℃

二、操作规程 (一)开炉准备 1.排除轨道及炉车运行方向的杂物。 2.垫铁放置应顺着火焰喷出方向,并错开烧嘴口 3.工件装载要求稳妥并均匀放置。 4.合上配电柜总开关、各分路开关、炉门、炉车控制柜总开关。 5.在炉门、炉车操作箱上操作,将炉门上升定位,再操作炉车出炉 定位装料炉车进炉定位 (二)点火程序 1.开启炉门至最高位置。 2.在上位机上将烟阀打到“手动”档,并将烟阀阀位打到~60%。 3.在上位机上将风阀打到“手动”档,风阀阀位调至5%~20%,启动风机。检查风压是否正常(4~6KPa),然后将风压控制打到“自动”档。 4.检查AC220V电源是否正常;检查煤气管道进口压力是否正常、检查压缩空气气压力是否满足要求;检查炉压显示值是否在“0Pa位”。 5.开煤气总管手动闸阀,再开煤气紧急关闭阀,然后开各个放散阀,直至管道煤气检验合格后关闭放散阀。 6.将现场各HSK-B型烧嘴控制器打到“远程”档,本地大火处于关位置。 7.点火操作有两种方式: ①现场:将烧嘴控制器打到“本地”档,烧嘴控制器上自动实现点火。 待烧嘴点着后,火焰指示灯亮时,根据需要,可手动本地开大关大火。 打到“远程”档之前,本地大火必需处于关位置。 ②计算机:在计算机显示屏的画面上,设有烧嘴点火按钮,可用鼠标实现自动、 手动大小火输出。 注:烧嘴点火应逐个进行,当烧嘴点着后,才可以点下一只烧嘴,每点一只烧嘴须间隔5秒以上。如果某个烧嘴出现熄火报警,则应重新点火,若某烧嘴反复点火三次后仍失败,则需现场检查并处理。在点火过程中,炉前现场必须有人观察。

燃气双台车式热处理炉的设计与应用史晓萍 发表时间:2019-09-19T08:52:56.367Z 来源:《电力设备》2019年第8期作者:史晓萍 [导读] 摘要:本文研究了燃气双台车式热处理炉的设计和应用方法,首先研究台车和热处理炉的设计特点,然后分析如何进行应用,帮助工厂更好地使用这种热处理炉。 (中车南京浦镇车辆有限公司江苏南京 210031) 摘要:本文研究了燃气双台车式热处理炉的设计和应用方法,首先研究台车和热处理炉的设计特点,然后分析如何进行应用,帮助工厂更好地使用这种热处理炉。并详细阐述了燃气双台车炉的热处理工艺过程,介绍了该热处理炉的设备组成和技术特点,以及自主研发关键设备的使用效果。实践证明,该热处理炉大幅提高了周期作业炉的生产率,经济效益非常可观。 关键词:燃气双台车热处理炉;设计;应用 燃气双台车式热处理炉相比传统的热处理炉具有明显的优势,为了能够较好地使用,就需要了解燃气双台车式热处理炉设计特点,并且采用合适的方法应用。台车式热处理炉是冶金、机械行业中必不可少的热处理设备,目前在我国常用的台车热处理炉中基本上有单门单车的形式。对单炉装料批次多或需要在炉外台车上冷却的情况,单门单车台车炉装料、炉外冷却及出炉卸料时间在整个热处理周期中占有较大比重,生产周期较长,设备利用率较低,能耗相应也较大。为了满足国内某企业厂房空间有限、热处理量又大的生产需求,研制了燃气双台车热处理炉。 1 燃气双台车式热处理炉的炉型 1.1 热处理炉的设计 燃气双台车式热处理炉和普通的台车炉相比有很大的不同,由于有两台车和两个装卸料的炉门,并且整个热处理炉采用了一体化的结构,所以会公用一套排烟系统和供热系统,两台车会交替负责热处理的工作[1]。工作当中,在台车在炉内进行生产时,另一台车可以在炉外进行装填和卸料的工作,并且可以进行炉外的冷却。生产工作的台车完成了热处理出炉之后,另一个台车就会马上进入工件的热处理工作当中。这样一种工作方式,最大的好处在于台车始终都保持在工作状态,有效缩短工作的周期,更重要的是,可以减少炉内热量的流失,让能源可以被更加合理的利用。 为了做好对温度的高精度控制,燃气双台车式热处理炉的烧嘴一般都是单独地控制某一个区域,并且由于炉门采用了电动压紧方式,让电动推杆和炉门在紧闭的时候可以很好地对炉体进行密封。生产的过程中,由于炉门需要运动,所以需要考虑炉门纤维受损的问题。所以,通常都会在炉门的周围设置可以调整的密封块,并且可以尽心更换,降低炉门的磨损,也能够提升效果,在操作上也十分方便。 为了能够保证炉稳定性,一般都会使用全纤维材料来制造炉衬材料,纤维模块之间通过相互挤压,能够形成没有缝隙的整体。这样模块化的设计,能够保证施工的而方便,而且,可以降低重量[2]。依靠炉的地热热导率,能够保证热处理炉的稳定性,提高了绝热性上的优点。烧嘴通常都在两侧墙的底部设置,这样就能够和炉的垫块相配合,从而很好地形成一个气流通道。 1.2 台车的设计 台车所使用的的一般都是双层型钢结构框架,上层是横梁,还是用工字型刚支撑;台车的下层是纵梁,用槽型构成。下层的纵梁沿着长度方向分段铰接,沿着台车的宽氛围三组。这种设计方式可以避免台车在工作过程中由于受热导致出现膨胀,而且在安装出现误差的时候,也可以进行有效的调整,防止台车发生跑偏的情况。 台车在行走的时候,由于台车的体积很大,为了保证稳定的行走,通常在台车的前后都有一组驱动轮。台车和炉体使用沙封和软硬迷宫的方式结合。台车在进行浇注料的时候,炉台的纤维模块会和台车有非常紧密的接触,通过台车上的密封刀模块可以形成第一道密封。车体舌草和车台项链,在台车进入炉膛之后,安装炉体也会和沙封刀配合形成第二道密封。 1.3 炉型结构 与普通的台车炉相比不同之处在于该台车炉包括:两个台车、两个装卸料炉门、一套炉体结构、一套供热及排烟系统。两个台车交替进入炉内进行热处理,即 1# 台车在炉内生产时,2# 台车在炉外进行装卸料或炉外冷却等准备工作。 1# 台车完成热处理工艺出炉后,2#台车可立即进入炉内进行工件热处理,这样的工作制度缩短了台车炉的生产周期,并且减少了炉体散热损失,提高了能源利用率。 2 燃气双台车式热处理炉的应用 2.1 自动化技术 为了能够充分在自动化的条件下应用台车,需要将工人系统的检车和控制系统使用PLC进行控制和链接,从而进行温度、压力、流量等参数的检测工作,并且能够做好对炉内温度、压力等参数的自动控制。控制系统主要需要进行炉温的自动控制,控制炉内空气的流动情况,控制好炉内的压力并且做好对换热器的保护,还需对各个不同的炉的工作状态进行控制,防止出现误差[3]。操作站需要对各项参数进行监视,通过控制好退火炉的生产过程,从而促进炉的高校运行。为了保证运行的稳定,通常需要采用智能化的方式控制炉内的燃烧,通过使用主控单元进行控制,能够使系统变得更加灵活可靠。 2.2 关键设备的应用 (1)高效管状金属换热器 燃气双台车式热处理炉的换热器安装在总排烟管上,能够回收烟气的预热,从而助燃空气。高效管状金属换热器具有体积小、流动阻力小、结构紧凑的特点,十分耐腐蚀并且能够抵抗高温变形,有利于维护而且具有很长的寿命。 (2)亚高速烧嘴 亚高速烧嘴的使用,能够帮助热处理炉进行自动点火,而且能够对人处理炉内的火焰进行检测。在控制烧嘴的时候,可以采用远程自动控制的方式,也可以用本地控制来完成,可以很好地实现阀门开关可点火工作。这种烧嘴能够喷出高温、高热的气流,很好滴保证了炉内汽提的循环,保证了炉温的均匀稳定[4]。根据需要,烧嘴有大小火两种模式可以选择,通过灵活的切换,能够满足不同情况下的工艺要求。而且,依靠模块化的控制,也能够比较容易地进行检修等工作。依靠着自动点火的控制,能够让炉内的点火更加容易,提高了稳定性。 3 应用效果及经济效益 双台车热处理炉投入使用以后,保温阶段的温差控制在±10℃以内,热处理产品质量好。通过跟踪记录检测,有以下两方面的节能效

热处理设备与设计 一、填空题(每空1分,共20分) 1. 一般加热炉有以下几部分组成:、、 、、冷却系统、余热利用装置等。(炉膛、燃料系统、供风系统、排烟系统) 2.金属加热缺陷主要包括、、和 。(氧化、脱碳、过热、过烧) 3. 钢坯在压力加工前和热处理时的加热制度,按炉内温度的变化,可分为: 一段式加热制度、加热制度、加热制度和多段式加热制度。(二段式、三段式) 4. 炉墙分为:和;炉顶分为:、 和平顶。(侧墙、端墙、拱顶、吊顶) 5. 热传递的三种方式是:、、。某些低温热处理炉,以主要传热方式。(传导、对流、辐射、对流) 6. 中高频感应电流的特点:、邻近效应、圆环效应、和。(集肤效应、尖角效应) 二、选择题(每题2分,共20分) 1.下列哪一项不属于热处理设备的主要设备( C ) A热处理炉B感应加热装置C起重运输装置D淬火冷却设备 2.按照炉膛形式,热处理炉可分为箱式炉、罩式炉、贯通式炉、管式炉和(B )等。 A台车式炉B井式炉C盐浴炉 D 退火炉 3.下列哪种淬火介质属于有物态变化的介质( D ) A熔盐B熔碱C空气 D 水 4.下列哪种方法能够提高炉子的供热强度(A ) A增加供热点B提高金属入炉温度C扩大炉膛 D 双面加热 5. 电阻炉箱式RX3-45-9的最高工作温度为(C ) A 650℃ B 900℃ C 950℃ D 1200℃ 6.下列哪一项不属于电阻炉的特点(B) A结构简单、操作方便B控温精度低 C环境污染较小D自动化程度高 7.电热元件的材料要求具有(C )的电阻率和()的电阻温度系数 A较大、较大B较小、较小 C较大、较小D较小、较大 8.浴炉的特点不包括下列哪一项(A )

高温热处理炉操作说明书 1.打开加热系统和插线板电源开关,插入混气系统和真空系统插座。 2.放样品。打开左侧炉盖的六角螺母,拿掉法兰,勾出2个炉衬,放入氧化铝 坩埚和样品,放回炉衬,重新封装管口,在管口密封圈处涂抹真空脂。一定避免转动炉管。 3.打开混气系统电源,提前预热10min。打开氩气瓶,指针为红线位置。 4.洗气步骤: 4.1.开分子泵电源,开工作键,开TV5挡板阀,抽到5×10-1 mbar后, 关闭键以关闭分子泵,按分子泵面板上的键调至309,观察分子泵转动频率(actual spd),等待其转动频率降至150 Hz。 4.2.对TV1混气系统,将流量计set键旋钮调至最小,看面板是否显示0, 否则使用Zero调0,拧开进气阀TV1,打开MFC1的purge,充“P”圆表至 0.04 MPa,打到MFC1的off键,关闭充气。打开TV3和TV4进气阀,冲 入炉管,洗气。关闭TV3和TV4。 5.洗气后,打开工作键,继续抽真空至8×10-5 mbar后,按工作键关闭分 子泵,待速度降至300 Hz。 6.打开MFC1的auto,打开TV3和TV4,调节右侧的set键至180 ml/min,向 炉腔充气,待充气系统面板中“P”圆表至0 MPa后,关闭TV5挡板阀。继续充气,至混气系统面板中“P”圆表至0.04 MPa的正压后。调节流量计set键旋钮为50-70 ml/min,此时打开TV7出气口 7.加热过程(从0度开始)。 7.1.使用前尽量烘干炉管。即设置120度保温1 h,300度2 h。设置步骤 为:按键一秒进入设定状态,0,30,120,60,120,40,300,120, 300,60,50,-121(这些数字代表温度,时间,每个输入的数字之间按 键确认,最后使用-121键结束。键将指针定位至需修改数字位置处,

辽宁福鞍重工股份有限公司新跨车间燃气台车式6.5m×2.8m×1.7m热处理窑 使用说明书 中国联合工程公司 2012年10月

目录 1概述 (1) 2 主要技术参数 (2) 3 热处理炉主要部件说明 (3) 3.1炉体 (3) 3.2炉车 (3) 3.3炉门 (3) 3.4燃烧系统 (3) 3.5管路系统 (4) 3.5.1 空气管路 (4) 3.5.2 煤气管路 (4) 3.5.3 压缩空气管路 (4) 3.6排烟系统 (5) 3.7电气控制系统 (5) 4操作规程 (6) 4.1开炉准备 (6) 4.2点火 (6) 4.3热处理过程控制 (7) 4.4停炉出炉 (7) 5 安全须知 (8) 6特别说明 (10) 7 主要电控单元说明 (11) 7.1炉门炉车控制柜操作说明 (11) 7.2计算机监控系统操作说明 (11) 7.2.1 烧嘴控制 (12) 7.2.2 工艺曲线设置 (12) 7.2.3 压力控制与阀门操作 (14) 8 常见故障及排除方法 (15) 9 工作中断电的处理 (18)

1概述 福鞍重工股份有限公司新跨车间6.5m×2.8m×1.7m台车式热处理炉是我公司承建的热处理炉,用于铸钢件的正火、回火热处理。在温度控制和压力控制等过程控制中采用先进PLC 实现高精度的自动化。要求操作和维修人员严格按照操作规程操作,使炉子在良好状态下运行,充分发挥其效益。 本炉可分为炉体、炉车、炉门、燃烧系统、管路系统、排烟系统和电气控制系统等七个部分。各部分详细说明请参照本说明书第3部分。

2 主要技术参数 热处理炉有效加热区(长×宽×高):6.5m×2.8m×1.7m;炉膛尺寸(长×宽×高):7.5m×3.6m×2.8m; 炉车尺寸(长×宽):7.5m×3.0m; 最大净装炉量:50吨(含垫铁); 最高工作炉温:950o C; 温度均匀性:有效加热区内,保温期内≤±10o C; 煤气总管道压力:15KPa; 燃料发热值:焦炉煤气,4000kcal/ Nm3; 最大煤气耗量:480Nm3 / h; 高速烧嘴:SGCW400D-298型,8套; 控温区:8个,每个控温区有一支控温热电偶(K分度)。

筛34卷第5期工业炉V01.34No.52012年9月IndustrialFurnaceSep.2012 燃气双台车式热处理炉的设计与应用 潘妮 (中冶南方(武汉)威仕工业炉有限公司,湖北武汉430223) 摘要:阐述了燃气双台车炉的热处理工艺过程,介绍了该热处理炉的设备组成和技术特点,以及自主研发关键设备的使用效果。实践证明,该热处理炉大幅提高了周期作业炉的生产率,经济效益可观。 关键词:双台车:热处理炉:关键设备 中图分类号:TGl55.1文献标识码:B文章编号:1001—6988(2012)05.0029—03 DesignandApplicationofaNewGas?FiredDoubleCarBottomFurnace PANNi (WISDRI(Wuhan)形腰IndustrialFurnaceCo.,Ltd,Wuhan430223,China)Abstract:Theprocessofnewgas-fireddoublecarbottomfurnaceisexpatiated,andthesystemstructure,technicalcharacteristicanduseeffectofkeyequipmentsresearchedanddevelopedindependentlyareintroduced.Thepracticeresultsshowthatthenewgas—fireddoublecarbottomfurnaceheightenedtheproductivityofperiodicallyfurnace. Keywords:doublecarbottomfurnace;heattreatingfurnace;keyequipment 台车式热处理炉是冶金、机械行业十分重要的热处理设备.目前常用的台车热处理炉基本均为单门单车形式。对于单炉装料批次多或需要在炉外台车上冷却的工况.单门单车台车炉装料、炉外冷却及出炉卸料时间在整个热处理周期中占有较大比重.生产周期较长,设备利用率较低.能耗相应较大。为了满足国内某钢铁企业厂房空间有限、热处理量又大的生产需求.研制了燃气双台车热处理炉。 1燃气双台车式热处理炉的技术方案 1.1主要技术参数 用途:结构用冷弯空心型钢退火热处理 年处理量/t.a一1:50000 装炉量/t.炉一1:最大100 台车尺寸/mxm:3x14 最高炉温/℃:850 升温速度/℃.h一:0~150可调 保温结束炉温均匀度/℃:±5 收稿日期:2012~02—22;修回日期:2012—07—24 作者简介:潘妮(1980一),女,工程师,主要从事冶金工业炉窑设计及应用工作. 燃料:天然气 低发热值/kJ.m-3:34694~40128(标况) 燃料消耗量/m3.h~:580(标况) 烧嘴功率/kW.个~:355 烧嘴数量/个:16 预热形式:空气单预热 1.2炉型结构 与普通的台车炉相比不同之处在于该台车炉包括:两个台车、两个装卸料炉门、一套炉体结构、一套供热及排烟系统。两个台车交替进入炉内进行热处理,即1*台车在炉内生产时.2*台车在炉外进行装卸料或炉外冷却等准备工作。1*台车完成热处理工艺出炉后.2*台车可立即进入炉内进行工件热处理.这样的工作制度缩短了台车炉的生产周期.并且减少了炉体散热损失.提高了能源利用率。双台车热处理炉系统组成示意图见图1。 炉体结构上.采用了全纤维炉衬结构.纤维模块之间相互挤压形成无间隙的整体。纤维模块施工方便,与其他产品相比具有比重轻、低导热、低热容量、优良的热稳定性、抗急冷急热性及绝热性等优点。烧嘴呈“一”字交错布置于两侧墙底部.与垫块摆放位 29 万方数据