巨冈650刀臂式加工中心

配机手册

撰写技术中心徐兵

日期2011年1月5日

版本V1.1

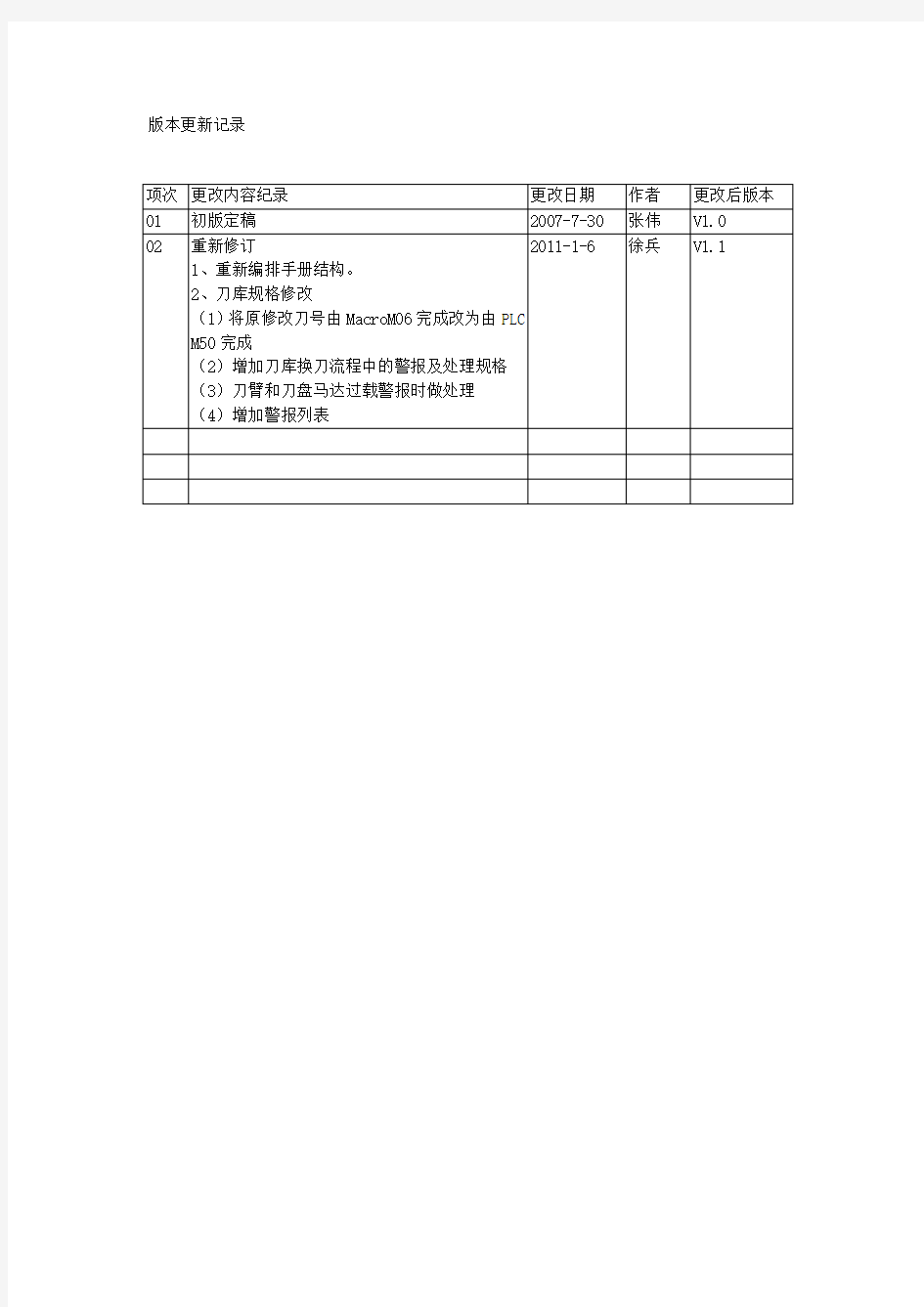

版本更新记录

项次更改内容纪录更改日期作者更改后版本

01 初版定稿2007-7-30 张伟V1.0

02 重新修订

2011-1-6 徐兵V1.1

1、重新编排手册结构。

2、刀库规格修改

(1)将原修改刀号由MacroM06完成改为由PLC

M50完成

(2)增加刀库换刀流程中的警报及处理规格

(3)刀臂和刀盘马达过载警报时做处理

(4)增加警报列表

目录

第一章机床配置 (5)

1.1控制器部分 (5)

1.2轴向驱动 (5)

1.3主轴、马达及变频器 (5)

1.4刀库 (6)

1.5周边设备 (6)

第二章操作面板介绍 (7)

2.1面板定义 (7)

2.2操作说明 (7)

第三章 IOR列表 (15)

3.1 IO列表 (15)

3.2 R暂存器 (16)

第四章规格 (18)

4.1 操作面板操作规格 (18)

4.1.1 手动刀杯上/下 (18)

4.1.2 手动刀库正/反转 (18)

4.1.3 主轴定位 (18)

4.2 M_code定义 (18)

4.2.1 M_code动作规格说明 (20)

4.3 S_code动作规格说明 (22)

4.4 T_code动作规格说明 (22)

4.5刀库动作规格 (22)

4.5.1 T码备刀动作规格(PLC) (22)

4.5.2 M06Txx换刀动作规格 (22)

4.5.3 M50规格说明 (28)

4.5.4 刀号更新规格 (33)

4.5.5 刀库复位 (34)

4.5.6 刀库保护规格 (22)

第五章警报列表 (22)

第六章调试步骤 (22)

第七章配线图 (22)

附录A 驱动器参数设定 (40)

附录B控制器参数设定 (42)

第一章机床配置

1.1控制器部分

项目名称规格说明

1 控制器SUPER8 Servo4*1

PIO5*1

2 显示器客制

3 操作面板客制HK型号:

4 键盘客制900型,键盘型态2

5 手轮远瞻

6 输入输出板TB16IN 数量2

TB16OUT 数量1

TB16OUT-R8 数量1

7 软体Wince5.0 客制画面

1.2轴向驱动

项目名称规格说明

1 X轴马达安川∑V1.3kw 增量式

2 Y轴马达安川∑V1.3kw 增量式

3 Z轴马达安川∑V3kw 增量式,带刹车

1.3主轴、马达及变频器

项目名称规格说明

1 主轴BT40

2 主轴马达晟昌额定功率3.7KW

额定频率50HZ

马达级数4

最高转速8000RPM

编码器光学,1024PPR

3 变频器蒙德400V5.5KW 光学编码器回授卡1.4刀库

项目名称规格说明

1 刀臂式刀库德大机械BT40,24把刀1.5周边设备

项目名称规格说明

1 主轴冷却机

2 润滑机

3 排削机选配

第二章操作面板介绍2.1面板定义

2.2操作说明

电源开

打开控制器电源,准备开始操作机械

电源关

机器使用完后,关掉控制器电源

紧急停止

在人员安全或机台操作发生安全顾虑时,压下此钮,机台所有机电控制会跳脱,此时,除了控制器尚有电源之外,伺服、主轴、加工液所有的重电皆跳脱以确保人员或机械的安全性.

原点模式寻原点功能

说明:当CNC 打开电源,必须做原点模式寻原点功能

操作方式:

1.由模式选择旋钮选择进入“原点模式”

2.按机台运动方向控制键『X+,X-,Y+,Y-,Z+,Z-』

https://www.doczj.com/doc/7110803882.html,C 机械开始复归至原点

手动连动模式

说明:使用者能藉由此模式,按“JOG”键来做机台移动.

操作方式:

1.模式选择旋钮选择进入“手动连动模式”

2.按机台运动方向控制键『X+,X-,Y+,Y-,Z+,Z-』,机台将移动

4.操作者能利用 JOG% 或 G01% 调整寸动切削量

5.操作者按机台移动键和快速定位键“?”在同时, CNC机台将以“快

速定位”的速度来移动

6.操作者能利用 G00% 快速寸动切削量

G00 % :调整G00 % (F0 .25% .50% .100%)

G01 % :调整G01/G02 /G03 切削率%

备注:刀排推出后禁止手动“JOG”快速移动

手动寸动模式

说明:使用者能藉由此模式,按“JOG”键来做机台移动.

操作方式:

1.模式选钮选择“手动寸动模式”.

2.按机台移动键『X+,X-,Y+,Y-,Z+,Z- 』,机台以固定的距离来移动.

3.可藉由G00“旋钮开关”来调整固定移动的距离;

移动的距离范围--- *1 : 1um,*10 : 10um ,*100 : 100um

MPG 寸动模式

说明:使用者能藉由此模式,旋转“MPG (移动手轮)”来做机台移动.

操作方式:

1.模式旋钮选择“MPG 寸动模式”

2.选择欲移动的轴从模式旋钮

3.选择增量距离

4.按机台移动键『X+,X-,Y+,Y-,Z+,Z- 』,机台以固定的距离来移动;移动的距离范围---*1 : 1um , *10 : 10um , *100:100um , *1000 : 1000um

自动加工模式

说明:可使用此功能自动执行NC程序

操作方式:

1.模式旋钮转至“自动加工模式”.

2.在原点复归后,自动加工模式始有效.

3.设定工作坐标(G5

4..G59) ,假如没有设定任何G54..G59在NC程序CNC

内定值为 G54.

4.到“刀具设定”设定刀具半径补偿及刀具长度补偿.

5.按“起动”键,执行NC程序.

6.假如必要情况,则按“紧急停止开关”开关暂停NC程序.

MDI 加工模式

说明:可用此功能执行单节程序,而不用去执行NC程序.

操作方式:

1.模式旋钮转至“MDI加工模式”

2.在原点复归后,MDI加工模式始有效.

3.在主画面下选择F4“执行加工画面”.

4.按下 F3“MDI 输入”,荧幕中将显示一个对话框.

5.在对话框键入资料后,按“ENTER”键输入资料.

6.按“起动”键,执行MDI单节程序.

7.假如目前单节程序语法正确,程序随着程序的执行而从荧幕上消失.

MPG 模拟功能

说明:可使用此功能检查NC程序

操作方式:

1.模式旋钮转至“自动模式”.

2.按“MPG 模拟功能”按键,此按键灯“亮”.

3.按“起动”键,执行NC程序.

https://www.doczj.com/doc/7110803882.html,C 将改变机械状态从“就绪”变为“加工中”

5.机器本身一直保持没有移动

6.可旋转“旋转手轮”来执行NC程序.

7.MPG(旋转手轮)旋转越快,机械移动速度越快.

8.MPG (旋转手轮)停止,CNC机器本身也跟着停止.

9.此功能可立即得知程序“能”/ “不能”加工.

P.S. 此功能很人性化的辅助使用者去检查程序.

程序空跑

说明:本功能为检查NC程序

操作方式:

1.模式旋钮转至“自动模式”

2.按“程序空跑”按键,此按键灯“亮”.

3.按“起动”键,执行NC程序.

https://www.doczj.com/doc/7110803882.html,C 将改变机械状态,从“就绪”变为“加工中”

5.此功能可立即得知程序“能”/ “不能”加工.

单节执行

说明:可使用此功能检查NC程序

操作方式:

1.模式旋钮转至“自动模式”

2.按“单节执行”键,其讯号灯将“亮”

3.按“起动”键,执行NC程序.

https://www.doczj.com/doc/7110803882.html,C 将执行NC程序,但是只有执行一个单节就停止

https://www.doczj.com/doc/7110803882.html,C 将改变机械状态,从“加工中”变为“暂停”

6.再次按下“起动”,则 CNC 将继续执行到下一单节.

7.此功能针对使用者去将程序一个单节一个单节的检查.

选择停止

说明:可利用此功能设定NC程序中的M01是否停止 .

操作方式:

1.模式旋钮转至“自动模式”

2.按“选择停止”键,其讯号灯将“亮”

3.按“起动”键,执行NC程序.

4.当 CNC 执行程序中有“M01”时,CNC 将停止 .

https://www.doczj.com/doc/7110803882.html,C 将改变机械状态从“加工中”变为“暂停”

6.此功能使用于换刀及工件检查.

选择跳跃

说明:可使用此功能设定机器执行到“/”该行是否执行或省略跳过. 操作方式:

1.模式旋钮转至“自动模式”

2.按“选择跳跃”键,其讯号灯将“亮”

3. 按 “起动”键,执行NC 程序.

4. 当 CNC 执行到含有 “/”符号的单节 ,CNC 将自动跳过此单节.

5. 假如此键没有按, CNC 将会执行此单节.

主轴控制

主轴正转(CW)

主轴停止

主轴反转(CCW)

主轴寸动 : 主轴转动时 ,按本键 ,主轴速度降为寸动速度

工作灯

开/关工作灯用

加工液

开/关加工液用

油雾收集器

1.主轴运行时自动启动油雾收集器

2.主轴停止时延时2分钟停止油雾收集器 3.AUX1

关才油雾收集器

手动导轨打油

1.按AUX2手动打油,比较好检查油路

对刀吹气

1.手动吹气清洁对刀仪表面及刀具表面,确保对刀仪精度

第三章IOR列表

3.1 IO列表

输入功能输出功能

I0 对刀信号(NO)O0 主轴启动

I1 X轴正负硬体行程(NC)O1 手轮方向切换

I2 X轴原点(NC)O2 切削液

I3 气压不足警报(可选择NO|NC)O3 注油机

I4 Y轴正负硬体行程(NC)O4 工作灯

I5 Y轴原点(NC)O5 绿灯

I6 油水分离马达过载警报(NO)O6 黄灯

I7 Z轴正负硬体行程(NC)O7 红灯

I8 Z轴原点(NC)O8 主轴松刀(电磁阀) I9 数刀信号(N0)O9 加工吹气(电磁阀) I10 对刀过行程(NC)O10 第四轴气刹(电磁阀) I11 刀臂0度信号(NC)O11 主轴中心出水

I12 刀臂60度信号(NC)O12 油水分离机

I13 刀臂刹车信号(NO)O13 排屑马达

I14 刀杯上(NO)O14 主轴定位

I15 刀杯下(NO)O15 攻牙模式

I16 主轴警报(NO)O16 刀盘正转

I17 紧急停止(NC)O17 刀盘反转

I18 主轴油冷机异常(NC)O18 刀臂马达正转

I19 空气压力不足(NC)O19 刀杯上

I20 润滑压力不足(NO)O20 刀杯下

I21 手动松夹刀(NO) O21 排屑机正转

I22 主轴定位(NO) O22 排屑机反转

I23 主轴过热(NO) O23 刀臂马达反转

I24 夹刀故障(NO)O24

I25 松刀故障(NO)O25

I26 切削马达过载警报(NO)O26

I27 MAG刀盘马达过载(NO)O27

I28 ARM刀臂马达过载(NO)O28

I29 第四轴原点(NC)O29

I30 第四轴气刹检知(NO)O30

I31 排屑马达过载(NO)O31

3.2 R暂存器

R1 M Code控制器执行M CODE 时会将内容放在R1中 ,供 LADDER 读取R2 S Code 控制器执行S CODE 时会将内容放在R2中 ,供 LADDER 读取R3 T Code 控制器执行T CODE 时会将内容放在R3中 ,供 LADDER 读取R13 模式切换(1 Edit 2 Auto 3 MDI 4 JOG 5 INCJOG 6 MPG 7 Home)R14 MPG手轮倍率

R15 主轴倍率

R16 G01进给倍率

R17 JOG倍率

R18 G00倍率

R33 Z轴机械坐标

R36 主轴目前转速

R50 目前刀杯号码

R51 目标刀所在刀杯号码

R52 总刀数

R53 主轴转速检测

R54 主轴转速检测

R55 主轴转速检测

R60 刀臂动作

R81 打油时间(秒)

R82 间隔打油时间(秒)

R84 松刀检测延时(0.1秒)

R85 夹刀检测延时(0.1秒)

R86 油水分离机警报选择(0关闭 1开启)

R87 主轴转速到达检测选择(0等待1不等待)

R89 换刀点,此参数必须等于2803号参数才能换刀

R90 对刀仪过行程跳Z轴负硬体行程功能选择(0关闭 1开启)R92 安全门功能选择(0关闭 1开启)

R95 排屑机警报功能选择(0关闭 1开启)

R96 氮气压不足警报接点功能选择(1常闭 2常开)

R97 第4轴功能选择(0关闭 1开启)

R98 主轴油冷机警报功能选择(0关闭 1开启)

R99 风压不足警报选择(0关闭 1开启)

R100 Z轴等于零点关闭水气油及主轴功能选择(0关闭 1开启)R101 目前刀杯号码(断电存储)

R102 主轴刀具号码

R103-R127 刀杯号码

R590.3 三轴过行程请按(OT.REL)解除

R590.7 X轴回零时请确认Z轴位置

R590.8 Y轴回零时请确认Z轴位置

R590.9 Z轴位置大于5MM不需要回零

R611.1 X轴运动中

R611.2 Y轴运动中

R611.3 Z轴运动中

R701 X轴运动方向

R702 Y轴运动方向

R703 Z轴运动方向

R871 主轴有效速度

第四章规格

4.1 操作面板操作规格

4.1.1 手动刀杯上/下

(1)在[手动]/[手轮]/[寸动]模式下,按下[刀杯上]/[刀杯下];

(2)刀杯到达刀杯上/下信号时,动作结束。

(3)如果动作在5S内没有完成,会发动作时报报警。

(4)在刀库运转中,无法执行刀杯上/下。

(5)数刀信号OFF时,无法执行刀杯上/下。

4.1.2 手动刀库正/反转

(1)在[手动]/[手轮]/[寸动]模式下,按下[刀库正转]/[刀库反转];

(2)如果在刀库完成一个刀位的旋转之前松开按钮,数刀信号再次ON,动作结束;如果长时按住按钮,刀库会一直运转,松开按钮后,刀库会一直转到数刀信号下一次ON时再停止。

(3)刀杯下时,无法执行刀库转动,需要首先手动刀杯上。

4.1.3 主轴定位

(1)在[手动]/[手轮]/[寸动]模式下,按下主轴定位;

(2)当主轴定位完成信号ON时,动作执行完毕。

(3)M05或者主轴停止可以解除主轴定位

(4)主轴运动时无法执行定位。

4.2 M_code定义

标准铣床PLC程序中,提供下列M_code功能:

代码定义提供方式提供终端

客户使用

M00 程序暂停内核是

M01 选择停止内核是

M02 程序结束内核是

M30 程序结束,回复到起点内核是

M98 呼叫子程序内核是

M99 程序返回内核是

M03 主轴正转PLC 是

M04 主轴反转PLC 是

M05 主轴停止PLC 是

M06 换刀指令MACRO 是M07 加工吹气PLC 是M08 切削水冷却PLC 是M09 关水关气PLC 是M19 主轴定位PLC 是M28 油水分离机启动PLC 是M29 油水分离机停止PLC 是M50 刀臂动作PLC 否M60 排屑机正转PLC 是M61 排屑机停止PLC 是M62 排屑机反转PLC 是M63 排屑机停止延时6秒启动PLC 是M200 轴向移动速度限制、外部拔码无效PLC 否M201 取消速度限制、恢复以前值PLC 否

4.2.1 M_code动作规格说明

1、M00程序暂停

当CNC执行M00指令时,进给会暂停;

2、M01选择性程序暂停

M01功能与M00类似;但是M01是由"选择停止"来控制;当开关放在ON时,M01有效,会使程序暂停;若开关放在OFF时,则M01无效。

3、M02程序终了

在主程序的结尾若有M02指令。当CNC执行到此指令时,机器会停止所有的动作,若要重新执行程序时,必须先按下"RESET"键,再按"程序启动"才能够有效。

4、M03(主轴正转)

此指令可使主轴作顺时钟方向旋转,与S机能一起使用,让主轴依设定转速作顺时钟方向旋转,动作顺序如下:

(1)执行M03时主轴正转启动直到主轴转速到达目标转速的80%后再接着继续往下执行加工程序。

(2)输出主轴正转讯号,启动主轴正转。

(3)当主轴正转讯号输出期间,会一直检查主轴转速是否高于目标转速的80%,如果转速10秒钟内未达目标转速的80%,会立即暂停加工程序的执行并发出警报讯息。

(4)主轴停止时才可启动正转

5、M04(主轴正转)

此指令可使主轴作顺时钟方向旋转,与S机能一起使用,让主轴依设定转速作顺时钟方向旋转,动作顺序如下

(1)执行M04时主轴反转启动直到主轴转速到达目标转速的80%后再接着继续往下执行加工程序。

(2)输出主轴反转讯号,启动主轴正转。

(3)当主轴反转讯号输出期间,会一直检查主轴转速是否高于目标转速的80%,如果转速10秒钟内未达目标转速的80%,会立即暂停加工程序的执行并发出警报讯息。

(4)主轴停止时才可启动反转

6、M05(主轴停止)

(1)此指令可使主轴依减速时间停止转动,当速度减少止

(2)可以使用此指令取消主轴定位状态。

7、M07/M08/M09加工吹气启动、切削水启动、关水关气

8、M19(主轴定位)

(1)执行M19后,主轴开始定位,当定位完成信号ON时,定位动作完成。

(2)M19后5S钟后,如果定位完成信号未ON,控制器发警报,内容:主轴定位失败。

1前言 1.1数控加工中心简介 加工中心是一种可以对工件进行多工序加工的数字控制机床,它装备有刀库,并可以自动更换里面的刀具。工件经过一次装夹之后,数字控制系统能控制机床按照不同的工序,自动选择刀具或者更换刀具,自动地改变机床主轴的转速、进给量和刀具相对工件的运动轨迹,并且可以完成很多其他辅助机能,依次完成工件几个面上多工序的加工。减少了工同时也减少了工序之间的工件周转、搬运和存放的时间,大大缩短了生产的周期,具有显明经济效益。 一种功能较全的数控加工机床就是数控加工中心。目前数控加工中心是世界上生产产出的数量最高、最广的应用数控类机床之一。它综合加工的能力特别强,工件一次装夹后能够完成很多的加工内容,加工工件质量比较高,就要求中等加工难度和批量生产的工件,其加工效率是普通类机床的6~10倍,特别的是:它还能够完成许多普通机床所不能完成的加工,对要求精度高,单件加工或中小批量多品种生产形状较复杂的尤为适和。它把削铣、钻、攻等功能加在一个装置上,使其具有多种工艺手段。加工中心设置有储存刀具的刀库,刀库中存放着各种不同数量和规格的刀具或量具,在加工过程中利用程序来实现自动地更换和选用。这就是加工中心与数控铣、镗的差异。加工中心是一种综合的加工能力比较强的设备,工件一次装夹之后就能完成很多的工步,加工精度很高,就批量的中等的工件而言,其加工效率是普通制造机器和设备的7~12倍多,尤其是它能够实现很多普通机床所不能完成的加工,就像一些特别的行面等。这将会使新产品的研制和更新换代节省大量的人力和物力,从而使得企业具有特别强的竞争力。 1.2数控加工中心刀库系统简介 刀库系统是一种可以提供自动化加工过程中所需的换刀及储刀需求的装置。藉由电脑程式(PLC)的控制,可以实现各种不同的加工的需求,如攻、削、

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! !!!!!!!!!! 5计算及试验情况5.1 疲劳仿真分析 2010年4月,委托北京交通大学采用AAR 机务标准M-1001-97“货车设计制造规范”中确定载荷谱和“BS EN 1993-1-9: 2005Euro code 3:钢结构设计规范”中的疲劳寿命预测方法及S-N 曲线,对CW1型米轨敞车设计方案进行了疲劳仿真分析计算,结果表明该车体各部位结构的疲劳寿命均大于600万km 。5.2 动力学性能仿真分析 2010年4月,委托西南交通大学对CW1型米轨敞车设计方案进行了动力学性能仿真计算,结果如下: (1)空车工况车辆的临界速度为101km/h ,重车临界速度为108km/h ,空重车临界速度均高于最高运行速度80km/h 的110%;能够满足运行要求,并且稳定性具有一定的裕量。 (2)在所计算的速度范围和曲线工况下,轮轴横向力最大值、脱轨系数最大值和轮重减载率最大值都能够满足GB5599-85的要求,能够保证安全运行。 (3)在美国五级谱的激励下,速度在90km/h 以下范围内,空、重车的横向、垂向平稳性指标和平均最大加速度均为优,车体振动最大加速度垂向均小于0.7g ,横向均小于0.5g 。 5.3 静强度试验 2011年6月委托青岛四方车辆研究所,在包头对CW1型米轨敞车样车进行了车体静强度试验,分别对车体在纵向载荷、 垂向载荷、侧向力、顶车载荷和翻车机工况作用下的强度进行了试验验证。试验结果表明:CW1型敞车车体强度满足TB/T1335-1996的要求,并具有一定的强度储备。 车体刚度试验与垂向静载荷试验同时进行,测量中梁中央处和心盘处的位移值,并计算中梁中央处相对于心盘处的挠度。中梁中央处相对于心盘处挠度为3.52mm ,挠跨比为0.49/1500<1/1500,满足设计和用户要求。5.4 线路运行试验 2011年11月,首批CW1型米轨敞车在印度尼西亚用户指定线路上进行了车辆线路运行试验,运行性能稳定、状态良好,符合运用要求。6 结论 通过样车试制及相关试验,以及运用考验,CW1型米轨敞车符合标准及用户使用要求,效果良好。 (编辑立 明) 作者简介:高宏强(1974-),男,高级工程师,从事产品研发营销管理工作。 收稿日期:2012-11-19 加工中心刀库装置设计 时雨 (哈尔滨市国际工程咨询中心,哈尔滨150000 )1引言随着科学技术的飞速发展和经济竞争的日趋激烈,产品更新速度越来越快。形状复杂的零件越来越多,对精度的要求也越来越高。多品种、中小批量的生产方式逐渐占据了工业市场。激烈的市场竞争使得产品研发生产周期逐渐缩短。传统的加工设备和制造方法已难以满足这种多样化、柔性化的高效高质量零件加工要求。近几十年来,世界各国十分重视发展能有效解决复杂、精密、小批多变零件的数控加工技术,在加工设备中大量采用以微电子技术和计算机技术为基础的数控技术[1]。加工中心就是一种这样应运而生的数控设备[2]。 目前我国加工中心技术水平同发达国家相比仍存在巨大差距,本设计力求在刀库及换刀装置方面最大限度地改进并设计出相对可靠、高效率的刀库装置[3]。2 刀库的综述 首先我们要对刀库进行一次系统的定义。刀库是储存加工工序所需的各种刀具的机构,可以按程序指令,把即将使用的刀具迅速、准确地送到换刀位置,并接受计算机指令将使用过的刀具复位。因此,刀库不单单是储存刀具的单一机构,而是能够按程序运作的一个精确机构[4]。 常见刀库形式可分为三种:圆盘式刀库,链条式刀库以及斗笠式刀库,具体对比见表1。 对于每种刀库,它们各自的结构也不同,这里主要介绍设计中所选择的圆盘式刀库结构[5]。传统圆盘式刀库通摘要: 在全面了解数控加工中心的结构、工作原理和控制方法的基础上,设计出加工中心的刀库装置。根据加工中心刀库的工作原理,确定结构与技术参数并给出结构设计方案,设计出一套符合技术要求的刀库,具有工作效率高、刚性好、使用寿命长等特点。 关键词:数控加工中心;刀库;刀座 中图分类号:T G659文献标识码:A 文章编号:1002-2333(2013)01-0138-02 解决方案 SOLUTION 工艺/工装/模具/诊断/检测/维修/改造 机械工程师2013年第1期 138

加工中心的刀库形式与自动换刀程序的调试 一、实训目的 ( 1 )了解加工中心的各种刀库形式; ( 2 )了解机械手换刀的基本动作组成; ( 3 )掌握加工中心自动换刀程序的编写与调试运行; 二、预习要求 认真阅读加工中心组成、换刀装置、自动换刀程序的编写等章节内容。 三、实训理论基础 1 .加工中心的刀库形式 加工中心刀库的形式很多,结构各异。常用的刀库有鼓轮式和链式刀库两种。 图 11-1 鼓轮式刀库

( a )径向取刀形式( b )轴向取刀形式( c )径向布置形式( d )角度布置形式鼓轮式刀库结构简单,紧凑,应用较多。一般存放刀具不超过 32 把。见图 11-1 。 径向取刀形式( a )多用于使用斗笠式刀库的立式加工中心和使用角度布置的机械手换刀装置的加工中心;形式( b )应用比较广泛,可用于立式和卧式加工中心,换刀可用机械手或直接主轴移动式换刀。由于从布局设计方面的考虑,鼓轮式刀库一般都采用侧向安装的结构形式,若用于机械手平行布置的加工中心时,刀库中的刀袋(座)通常在换刀工作位可作 90 o 翻转。形式( c )多用于小型钻削中心;形式( d )一般用于专用加工中心。 链式刀库多为轴向取刀,适于要求刀库容量较大的加工中心。见图 11-2 。 图 11-2 链式刀库 2 .自动换刀装置及其动作分解 斗笠式刀库换刀装置我们已经在实训 4 中接触过,在此就不再赘述。 对于刀库侧向布置、机械手平行布置的加工中心,其换刀动作分解见图 11-3 。换刀时, Txx 指令的选刀动作和 M6 指令的换刀动作可分开使用。

图 11-3 平行布置机械手的换刀过程 图 11-4 角度布置机械手的换刀过程 对于刀库侧向布置、机械手角度布置的加工中心,其换刀动作分解见图 11-4 。 机械手换刀装置的自动换刀动作如下: ( 1)主轴端:主轴箱回到最高处( Z 坐标零点),同时实现“主轴准停”。即主轴停止回转并准确停止在一个固定不变的角度方位上,保证主轴端面的键也在一个固定的方位,使刀柄上的键槽能恰好对正端面键。 刀库端:刀库旋转选刀,将要更换刀号的新刀具转至换刀工作位置。对机械手平行布置的加工中心来说,刀库的刀袋还需要预先作90 o的翻转,将刀具翻转至与主轴平行的角度方位。( 2)机械手分别抓住主轴上和刀库上的刀具,然后进行主轴吹气,气缸推动卡爪松开主轴上的刀柄拉钉。

加工中心刀库种类及特点 加工中心的自动换刀装置由存放刀具的刀库和换刀机构组成。刀库种类很多,常见的有盘式和链式两类。链式刀库存放刀具的容量较大。 换刀机构在机床主轴与刀库之间交换刀具,常见的为机械手;也有不带机械手而由主轴直接与刀库交换刀具的,称无臂式换刀装置。 加工中心刀库分为圆盘式刀库及机械手刀库两种 一、圆盘式刀库 圆盘式刀库应该称之为固定地址换刀刀库,即每个刀位上都有编号,一般从1编到12、18、20、24等,即为刀号地址。操作者把一把刀具安装进某一刀位后,不管该刀具更换多少次,总是在该刀位内。 1. 制造成本低。主要部件是刀库体及分度盘,只要这两样零件加工精度得到保证即可,运动部件中刀库的分度使用的是非常经典的“马氏机构”,前后、上下运动主要选用气缸。装配调整比较方便,维护简单。一般机床制造厂家都能自制。 2. 每次机床开机后刀库必须“回零”,刀库在旋转时,只要挡板靠近(距离为0.3mm左右)无触点开关,数控系统就默认为1号刀。并以此为计数基准,“马氏机构”转过几次,当前就是几号刀。只要机床不关机,当前刀号就被记忆。刀具更换时,一般按最近距离旋转原则,刀号编号按逆时针方向,如果刀库数量是18,当前刀号

位8,要换6号刀,按最近距离换刀原则,刀库是逆时针转。如要换10号刀,刀库是顺时针转。 机床关机后刀具记忆清零。 3. 固定地址换刀刀库换刀时间比较长国内的机床一般要8秒以上(从一次切削到另一次切削)。 4. 圆盘式刀库的总刀具数量受限制,不宜过多,一般40#刀柄的不超过24把,50#的不超过20把,大型龙门机床也有把圆盘转变为链式结构,刀具数量多达60把。 二、机械手刀库 机械手刀库换刀是随机地址换刀。每个刀套上无编号,它最大的优点是换刀迅速、可靠。 1. 制造成本高。刀库有一个个刀套链式组合起来,机械手换刀的动作有凸轮机构控制,零件的加工比较复杂。装配调试也比较复杂,一般由专业厂家生产,机床制造商一般不自制。 2. 刀号的计数原理。与固定地址选刀一样,它也有基准刀号:1号刀。但我们只能理解为1号刀套,而不是零件程序中的1号刀:T1。系统中有一张刀具表。它有两栏。一栏是刀套号,一栏是对应刀套号的当前程序刀号。假如我们编一个三把刀具的加工程序,刀具的放置起始是1号刀套装T1(1号刀),2号刀套装T2,3号刀套装T3,我们知道当主轴上T1在加工时,T2刀即准备好,换刀后,T1换进2号刀套,同理,在T3加工时,T2就装在3号刀套里。一个循环后,

第一章绪论 本章首先从数控机床的发展历程引出加工中心的发展趋势,再具体到本次设计针对的刀库的任务要求,明确了本设计任务的主要内容。 引言 1952年世界上出现了第一台数控机床,使多品种、中小批量的机械加工设备在柔性、自动化和效率上产生了巨大变革。1958年第一台加工中心问世,它将多工序<铣、钻、镗、铰、攻丝等)加工集于一身;适应加工多品种和大批量的工件;增加机床功能<自动换刀、自动换工件、自动检测等),使自动化程度和加工效率上了一个新台阶;使无人化<或长时间无人操作)加工成为现实。90年代以来,数控加工技术得到迅速的普及及发展,数控加工中心在制造业得到越来越广泛的应用。目前国内企业生产制造的加工中心主要是面向生产领域,其结构复杂、精度高、封闭性强,价格昂贵。加工中心已成为柔性制造系统、计算机集成制造系统和自动化工厂的基本单元。 加工中心是数控机床的代表,是高新技术集成度高的典型机电一体化机械加工设备,受到世界各工业发达国家的高度重视,技术迅速发展,品种和数量大幅度增加,成为当今世界机械加工设备中最引人注目的一类产品。 加工中心简介 加工中心的发展简史 1952年世界上出现第一台数控机床,使多品种、中小批量的机械加工设备在柔性、自动化和效率上产生了巨大变革。它用易于修改的数控加工程序进行控制,因而比大批量生产重使用组合机床生产线和凸轮、开关控制的专用机床有更大的柔性,容易适应加工件品种的变化,进行多品种加工。它用数控系统对机床的工艺功能、几何图形运动功能和辅助功能实行全自动的数字控制,因为有更高的自动化程

度和加工效率,大大改变了中小批量生产中普通机床占整个机械加工70%~80%的状况。数控机床能实现两坐标以上联动的功能,其效率和精度比用手工和样板控制加工复杂零件要高得多。 1958年第一台加工中心在美国卡尼、特雷克 关于加工中心刀库的基 本知识知识 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】 刀库-概述 刀库 刀库系统是提供自动化加工过程中所需之储刀及换刀需求的一种装置;其自动换刀机构及可以储放多把刀具的刀库;改变了传统以人为主的生产方式。藉由电脑程式的控制,可以完成各种不同的加工需求,如、、镗孔、等。大幅缩短加工时程,降低生产成本;这是刀库系统的最大特点。 近年来刀库的发展已超越其为工具机配件的角色,在其特有的技术领域中发展出符合工具机高精度、高效能、高可靠度及多工复合等概念之产品。其产品品质的优劣,关系到工具机的整体效能表现。 刀库-主要构件 刀库主要是提供储刀位置,并能依程式的控制,正确选择刀具加以定位,以进行刀具交换;换刀机构则是执行刀具交换的动作。刀库必须与换刀机构同时存在,若无刀库则加工所需刀具无法事先储备;若无换刀机构,则加工所需刀具无法自刀库依序更换,而失去降低非切削时间的目的。此二者在功能及运用上相辅相成缺一不可。 刀库-分类 刀库的容量、布局,针对不同的机,其形式也有所不同,根据刀库的容量、外型和取刀方式可概分为以下几种: 1、斗笠式刀库 一般只能存16~24把刀具,斗笠式刀库在换刀时整个刀库向主轴移动。当主轴上的刀具进入刀库的卡槽时,主轴向上移动脱离刀具,这时刀库转动。当要换的刀具对正主轴正下方时主轴下移,使刀具进入主轴锥孔内,夹紧刀具后,刀库退回原来的位置。 2、圆盘式刀库 圆盘式刀库通常应用在小型立式综合加工机上。"圆盘刀库"一般俗称"盘式刀库",以便和"斗笠式刀库"、"链条式刀库"相区分。圆盘式的刀库容量不大,顶多二、三十把刀。需搭配自动换刀机构ATC(AutoToolsChange)进行刀具交换。 3、链条式刀库 链条式刀库的特点是可储放较多数量之刀具,一般都在20把以上,有些可储放120把以上。它是藉由链条将要换的刀具传到指定位置,由将刀具装到主轴上。换刀动作均采用马达加机加工中心使用的刀库最常见的形式是圆盘式刀库和机械手换刀刀库。 刀库-特点 刀库 一、圆盘式刀库特点? 圆盘式刀库应该称之为固定地址换刀刀库,即每个刀位上都有编号,一般从1编到12、18、20、24等,即为刀号地址。操作者把一把刀具安装进某一刀位后,不管该刀具更换多少次,总是在该刀位内。? 本项目主要对加工中心的特点、种类、功能和主要技术参数加以概述,使初学者对加工中心有一个基本认识。 项目一加工中心 同类型的加工中心与数控铣床的结构布局相似,主要在刀库的结构和位置上有区别,一般由床身、主轴箱、工作台、底座、立柱、横梁、进给机构、自动换刀装置、辅助系统(气液、润滑、冷却)、控制系统等组成,如图 5-1 所示。加工中心的基本组成: 项目二加工中心分类 加工中心的品种、规格较多,这里仅从结构上对其作一分类。 一、立式加工中心 指主轴轴线为垂直状态设置的加工中心。其结构形式多为固定立柱式,工作台为长方形,无分度回转功能,适合加工盘、套、板类零件。一般具有三个直线运动坐标,并可在工作台上安装一个水平轴的数控回转台,用以加工螺旋线零件。 立式加工中心装夹工件方便,便于操作,易于观察加工情况,但加工时切屑不易排除,且受立柱高度和换刀装置的限制,不能加工太高的零件。 立式加工中心的结构简单,占地面积小,价格相对较低,应用广泛。 二、卧式加工中心 指主轴轴线为水平状态设置的加工中心。通常都带有可进行分度回转运动的工作台。卧式加工中心一般都具有三个至五个运动坐标,常见的是三个直线运动坐标加一个回转运动坐标,它能够使工件在一次装夹后完成除安装面和顶面以外的其余四个面的加工,最适合加工箱体类零件。 卧式加工中心调试程序及试切时不便观察,加工时不便监视,零件装夹和测量不方便,但加工时排屑容易,对加工有利。 与立式加工中心相比,卧式加工中心的结构复杂,占地面积大,价格也较高。 三、龙门式加工中心 龙门式加工中心的形状与龙门铣床相似,主轴多为垂直设置,除自动换刀装置外,还带有可 更换的主轴附件,数控装置的功能也较齐全,能够一机多用,尤其适用于加工大型或形状复杂的零件,如飞机上的梁、框、壁板等。 项目三加工中心主要加工对象 加工中心适用于复杂、工序多、精度要求高、需用多种类型普通机床和繁多刀具、工装,经过多次装夹和调整才能完成加工的具有适当批量的零件。其主要加工对象有以下四类: 一、箱体类零件 箱体类零件是指具有一个以上的孔系,并有较多型腔的零件,这类零件在机械、汽车、飞机等行业较多,如汽车的发动机缸体、变速箱体,机床的床头箱、主轴箱,柴油机缸体,齿轮泵壳体等。 箱体类零件在加工中心上加工,一次装夹可以完成普通机床 60 %~ 95 %的工序内容,零件各项精度一致性好,质量稳定,同时可缩短生产周期,降低成本。对于加工工位较多,工作台需多次旋转角度才能完成的零件,一般选用卧式加工中心;当加工的工位较少,且跨距不大时,可选立式加工中心,从一端进行加工。 二、复杂曲面 在航空航天、汽车、船舶、国防等领域的产品中,复杂曲面类占有较大的比重,如叶轮、螺旋桨、各种曲面成型模具等。 就加工的可能性而言,在不出现加工干涉区或加工盲区时,复杂曲面一般可以采用球头铣刀进行三坐标联动加工,加工精度较高,但效率较低。如果工件存在加工干涉区或加工盲区,就必须考虑采用四坐标或五坐标联动的机床。 三、异形件 异形件是外形不规则的零件,大多需要点、线、面多工位混合加工,如支架、基座、样板、靠模等。异形件的刚性一般较差,夹压及切削变形难以控制,加工精度也难以保证,这时可充分发挥加工中心工序集中的特点,采用合理的工艺措施,一次或两次装夹,完成多道工序或全部的加工内容。 四、盘、套、板类零件 带有键槽、径向孔或端面有分布孔系以及有曲面的盘套或轴类零件,还有具有较多孔加工的板类零件,适宜采用加工中心加工。端面有分布孔系、曲面的零件宜选用立式加工中心,有径向孔的可选卧式加工中心。 项目四加工中心主要技术参数 加工中心的主要技术参数包括工作台面积、各坐标轴行程、摆角范围、主轴转速范围、切削进给速度范围、刀库容量、换刀时间、定位精度、重复定位精度等,其具体内容及作用详见表 5 - 1 。 项目五自动换刀装置 加工中心上的自动换刀装置由刀库和刀具交换装置组成,用于交换主轴与刀库中的刀具或工具。 一、对自动换刀装置的要求 加工中心对自动换刀装置有如下具体要求: 1、刀库容量适当 2、换刀时间短 3、换刀空间小 4、动作可靠、使用稳定 5、刀具重复定位精度高 6、刀具识别准确 二、刀库 附录9:实现刀库控制功能 目录 相关知识与技能 1.与刀库相关的电气连接 2.刀库控制的相关信号及其功能 2.1 主轴准停控制信号ORCMA 2.2 宏程序所用的系统变量 2.2.1 用户宏程序输入信号 2.2.2 宏程序报警变量 2.2.3 模态信息变量(#4003、#4006) 3.宏程序调用及刀库相关系统参数 3.1 指定调用宏程序的M代码值参数PRM#6080~6089 3.2 主轴准停位置设置参数(PRM#4031) 3.3 主轴定向速度参数(PRM#4038) 3.4 换刀点设置参数(PRM#1241) 3.5 其他相关参数 4.换刀宏程序 5.PMC控制程序 思考题 实训项目3.8 实现刀库控制功能 以FANUC 0i系统加工中心或调试台为例,介绍一种通过宏程序调用实现斗笠式刀库换刀控制的方法。刀库容量为16(装16把刀),利用伺服主轴电动机的内置编码器进行定向/准停。 实训学时:10学时。 实训目的: (1)加工中心斗笠式刀库的操作与控制程序的编制。 (2)掌握调用宏程序实现刀库控制的编程方法。 (3)掌握调用宏程序实现刀库控制的相关参数设置。 实训内容: (1)斗笠式刀库的操作。 (2)控制刀库的宏程序设计。 (3)刀库梯形图程序的设计与调试。 (4)梯形图功能的调试。 (5)宏程序调用实现刀库控制的相关参数设置。 实训设备: (1)配置FANUC 0i数控系统的加工中心/综合调试台。 (2)个人计算机(PC)。 (3) FANUC公司的梯形图编辑软件(FLADDER Ⅲ版本)。 实训要点: (1)用FLADDER Ⅲ软件对PMC离线编程。 (2)FANUC 0i PMC操作。 (3)FANUC 0i 系统PMC程序传输与功能调试。 (4)刀库控制用宏程序设计与加载。 (5)PMC功能指令的应用。 (6)刀库梯形图程序设计。 (7)调用宏程序控制刀库的相关参数设置。 (8)刀库控制功能验证。 实训具体要求: (1)规范实训,按操作规范操作机床。 (2)机床工作时,严禁用手或导体去触碰各通电电器,确保人身和设备安全。 (3)操作刀库之前,必须保证机床执行手动回零操作。 (4)验证刀库功能时,可采用单程序运行模态或单独执行相关的刀库辅助功能指令(M指令)操作,密切关注机床的动作,确保刀库与主轴不撞机。 (5)具备加工中心的基本操作能力和应用水平。 (6)熟悉FANUC 0i系统参数的设置方法与操作。 组织形式: 教师:演示与指导,组织学生训练、演示、讨论与评估。 学生:根据设备数量,可在课内分组定时训练,也可预约训练,采取组长负责制,负责指导、提问与考核各组员。 相关知识与技能: 1.与刀库相关的电气连接 假设加工中心刀库的主电路如图附9-1所示。 1常见的过载报警及解决方法 故障现象:某配套FANUC-0M系统的数控立式加工中心,在加工中经常出现过载报警,报警号为434,表现形式为Z轴电动机电流过大,电动机发热,停上40min左右报警消失,接着再工作一阵,又出现同类报警。 分析及处理过程:经检查电气伺服系统无故障,估计是负载过重带不动造成。 为了区分是电气故障还是机械故障,将Z轴电动机拆下与机械脱开,再运行时该故障不再出现。由此确认为机械丝杠或运动部位过紧造成。调整Z轴丝杠防松螺母后,效果不明显,后来又调整Z轴导轨镶条,机床负载明显减轻,该故障消除。 2数控机床转台分度不良的故障维修 故障现象:一台配套FANUCOMC,型号为XH754的数控机床,转台分度后落下时错动明显,声音大。 分析及处理过程:转台分度后落下时错动明显,说明转台分度位置与鼠齿盘定位位置相差较大;如果回零时位置同时也有错动,则可调节第4轴栅格偏移量(参数0511)来解决:如果转台传动有间隙,则可调节第4轴间隙补偿(参数0538);如果机械螺距有误差,则 相应调整第4轴螺补。本例中发现转台回零后也有错动,调整0511数值后解决 3刀库不停转的故障维修 故障现象:一台配套FANUC0MC系统,型号为XH754的数控机床,刀库在换刀过程中不停转动。 分析及处理过程:拿螺钉旋具将刀库伸缩电磁阀手动钮拧到刀库伸出位置,保证刀库一直处于伸出状态,复位,手动将刀库当前刀取下,停机断电,用扳手拧刀库齿轮箱方头轴,让空刀爪转到主轴位置,对正后再用螺钉旋具将电磁阀手动钮关掉,让刀库回位。再查刀库回零开关和刀库电动机电缆正常,重新开机回零正常,MDI方式下换刀正常。怀疑系干扰所致,将接地线处理后,故障再未出现过。 4换刀不能拔刀的故障维修 故障现象:一台配套FANUC0MC系统,型号为XH754的数控机床,换刀时,手爪未将主轴中刀具拔出,报 警。 分析及处理过程:手爪不能将主轴中刀具拔出的可能 原因有: ①刀库不能伸出;②主轴松刀液压缸未动作;③松刀 毕业设计(论文) 题目:数控加工中心盘式刀库设计 摘要 90年代以来,数控加工技术得到迅速的普及及发展,高速加工中心作为新时代数控机床的代表,已在机床领域广泛使用。自动换刀刀库的发展俨然已超越其为数控加工中心配套的角色,在其特有的技术领域中发展出符合机床高精度、高效率、高可靠度及多任务复合等概念的独特产品。刀库作为加工中心最重要的部分之一,它的发展也直接决定了加工中心的发展。本论文完成的是盘式刀库的总体设计、传动设计、结构设计以及传动部分的运动和动力设计。这种刀库在数控加工中心上应用非常广泛,其换刀过程简单,换刀时间短,定位精度高;总体结构简单、紧凑,动作准确可靠;维护方便,成本低。本刀库减速传动部分分两级减速,一级传动部分采用齿轮减速装置,二级传动部分采用蜗轮蜗杆减速装置,此种设计方案可提高输出轴的传动平稳性能,即提高刀盘的运转平稳性。本刀库满载装刀24把,采用单环排列方式排放,按就近选刀原则选刀。 关键词:加工中心;刀库;数控加工 ABSTRACT Since the 1990s, CNC machining technology made the rapid and universal development, as a new era of the representatives of NC machine tools, High-speed processing center has been widely used in the field of machine tools. The development of automatic Tool Change,s tool house in recent years seems to have gone beyond the NC Center for supporting the role of technology in their unique areas of development to meet the high-precision machine tools, high efficiency and reliability, and more complex tasks, such as the concept of unique products . The tool house as a processing center one of the most important part, it has a direct bearing on the development of the processing center's development.This paper completed the overall design,transmission design,structure design and the transmission part's movement and dynamic design of the disc tool house. Such a tool house in the CNC Machining Center is widely used, the tool change is simple, tool change time is short, high-precision positioning; overall structure is simple and compact , Action is accurate and reliable; convenient maintenance and low cost.The slowdown part in the transmission of the tool house includes two parts, the first part of the transmission is gear deceleration device, the second transmission part of the transmission is Worm Gear deceleration device, such design can increase the output shaft of the transmission smooth performance, improve the smooth functioning of the tool house. The tool house which can load with the maximum of 24 tools use single-ring arrangement of emissions and according to the principle of the nearest to election tools. 加工中心的特点、种类、功能和主要技术参数 本项目主要对加工中心的特点、种类、功能和主要技术参数加以概述,使初学者对加工中心有一个基本认识。 项目一加工中心的基本组成 同类型的加工中心与数控铣床的结构布局相似,主要在刀库的结构和位置上有区别,一般由床身、主轴箱、工作台、底座、立柱、横梁、进给机构、自动换刀装置、辅助系统(气液、润滑、冷却)、控制系统等组成,如图5-1 所示。 项目二加工中心分类 加工中心的品种、规格较多,这里仅从结构上对其作一分类。 一、立式加工中心 指主轴轴线为垂直状态设置的加工中心。其结构形式多为固定立柱式,工作台为长方形,无分度回转功能,适合加工盘、套、板类零件。一般具有三个直线运动坐标,并可在工作台上安装一个水平轴的数控回转台,用以加工螺旋线零件。 立式加工中心装夹工件方便,便于操作,易于观察加工情况,但加工时切屑不易排除,且受立柱高度和换刀装置的限制,不能加工太高的零件。 立式加工中心的结构简单,占地面积小,价格相对较低,应用广泛。 二、卧式加工中心 指主轴轴线为水平状态设置的加工中心。通常都带有可进行分度回转运动的工作台。卧式加工中心一般都具有三个至五个运动坐标,常见的是三个直线运动坐标加一个 回转运动坐标,它能够使工件在一次装夹后完成除安装面和顶面以外的其余四个面的加工,最适合加工箱体类零件。 卧式加工中心调试程序及试切时不便观察,加工时不便监视,零件装夹和测量不方便,但加工时排屑容易,对加工有利。 与立式加工中心相比,卧式加工中心的结构复杂,占地面积大,价格也较高。 三、龙门式加工中心 龙门式加工中心的形状与龙门铣床相似,主轴多为垂直设置,除自动换刀装置外,还带有可更换的主轴附件,数控装置的功能也较齐全,能够一机多用,尤其适用于加工大型或形状复杂的零件,如飞机上的梁、框、壁板等。 项目三加工中心主要加工对象 加工中心适用于复杂、工序多、精度要求高、需用多种类型普通机床和繁多刀具、工装,经过多次装夹和调整才能完成加工的具有适当批量的零件。其主要加工对象有以下四类: 一、箱体类零件 箱体类零件是指具有一个以上的孔系,并有较多型腔的零件,这类零件在机械、汽车、飞机等行业较多,如汽车的发动机缸体、变速箱体,机床的床头箱、主轴箱,柴油机缸体,齿轮泵壳体等。 箱体类零件在加工中心上加工,一次装夹可以完成普通机床60 %~95 %的工序内容,零件各项精度一致性好,质量稳定,同时可缩短生产周期,降低成本。对于加工工位较多,工作台需多次旋转角度才能完成的零件,一般选用卧式加工中心;当加工的工位较少,且跨距不大时,可选立式加工中心,从一端进行加工。 二、复杂曲面 在航空航天、汽车、船舶、国防等领域的产品中,复杂曲面类占有较大的比重,如叶轮、螺旋桨、各种曲面成型模具等。 就加工的可能性而言,在不出现加工干涉区或加工盲区时,复杂曲面一般可以采用球头铣刀进行三坐标联动加工,加工精度较高,但效率较低。如果工件存在加工干涉区或加工盲区,就必须考虑采用四坐标或五坐标联动的机床。 三、异形件 异形件是外形不规则的零件,大多需要点、线、面多工位混合加工,如支架、基座、样板、靠模等。异形件的刚性一般较差,夹压及切削变形难以控制,加工精度也难以保证,这时可充分发挥加工中心工序集中的特点,采用合理的工艺措施,一次或两次装夹,完成多道工序或全部的加工内容。 四、盘、套、板类零件 带有键槽、径向孔或端面有分布孔系以及有曲面的盘套或轴类零件,还有具有较多 第二节刀库 一、刀库的功能 在自动换刀装置中,刀库是最主要的部件之一。刀库是用来贮存加工刀具及辅助工具的地方。其容量、布局以及具体结构,对数控机床的设计都有很大影响。 二、刀库的形式 根据刀库的容量和取刀的方式,可以将刀库设计成各种形式。常见的形式有如下几种。 (一)直线刀库 刀具在刀库中是直线排列,如图6-8a)所示。其结构简单,刀库容量小,一般可容纳8~12把刀具,故较少使用。此形式多见于自动换刀数控车床,在数控钻床上也采用过此形式。 (二)圆盘刀具 此形式存刀具少则6~8把,多则50~60把,其中有多种形式。 (1)如图6-8b)所示的刀库中,刀具径向布局,占有较大空间,刀库位置受限制,一般置于机床立柱上端,其换刀时间较短,使整个换刀装置较简单。 (2)如图6-8c)所示的刀库中,刀具轴向布局,常置于主轴侧面。刀库轴心线可垂直放置,也可以水平放置,此种形式使用较多。 (3)如图6-8d)所示的刀库中,刀具与刀库轴心线成一定角度(小于90o)呈伞状布置,这可根据机床的总体布局要求安排刀库的位置,多斜放于立柱上端,刀库容量不宜过大。 上述三种圆盘刀库是较常用的形式,其存刀量最多为50~60把,存刀量过多,则结构尺寸庞大,与机床布局不协调。 为进一步扩大存刀量,有的机床使用多圈分布刀具的圆盘刀库,如图6-8e)所示;多层圆盘刀库,如图6-8f)所示;多排圆盘刀库,如图6-8g)所示。多排圆盘刀库每排4把刀,可整排更换。后三种刀库形式使用较少。 (j) (f)(e) (d) (b) (a) (h)(i) 图6-8 刀库的各种形式 (三)链式刀库 链式刀库是较常用的形式。这种刀库刀座固定在环形链节上。常用的有单排链式刀库,如图6-8h )所示。这种刀库使用加长链条,让链条折叠回绕可提高空间利用率,进一步增加存刀量,如图6-8i )所示。链式刀库结构紧凑,刀库容量大,链环的形状可根据机床的布局制成各种形状。同时也可以将换刀位突出以便于换刀。在一定范围内,需要增加刀具数量时,可增加链条的长度,而不增加链轮直径。因此,链轮的圆周速度(链条线速度)可不增加,刀库运动惯量的增加可不予考虑。这些为系列刀库的设计与制造提供了很多方便。一般当刀具数量在30~120把时,多采用链式刀库。 (四)其它刀库 关于加工中心刀库的基本 知识知识 The final revision was on November 23, 2020 刀库-概述 刀库 刀库系统是提供自动化加工过程中所需之储刀及换刀需求的一种装置;其自动换刀机构及可以储放多把刀具的刀库;改变了传统以人为主的生产方式。藉由电脑程式的控制,可以完成各种不同的加工需求,如、、镗孔、等。大幅缩短加工时程,降低生产成本;这是刀库系统的最大特点。近年来刀库的发展已超越其为工具机配件的角色,在其特有的技术领域中发展出符合工具机高精度、高效能、高可靠度及多工复合等概念之产品。其产品品质的优劣,关系到工具机的整体效能表现。 刀库-主要构件 刀库主要是提供储刀位置,并能依程式的控制,正确选择刀具加以定位,以进行刀具交换;换刀机构则是执行刀具交换的动作。刀库必须与换刀机构同时存在,若无刀库则加工所需刀具无法事先储备;若无换刀机构,则加工所需刀具无法自刀库依序更换,而失去降低非切削时间的目的。此二者在功能及运用上相辅相成缺一不可。 刀库-分类 刀库的容量、布局,针对不同的机,其形式也有所不同,根据刀库的容量、外型和取刀方式可概分为以下几种: 1、斗笠式刀库 一般只能存16~24把刀具,斗笠式刀库在换刀时整个刀库向主轴移动。当主轴上的刀具 进入刀库的卡槽时,主轴向上移动脱离刀具,这时刀库转动。当要换的刀具对正主轴正下方时主轴下移,使刀具进入主轴锥孔内,夹紧刀具后,刀库退回原来的位置。 2、圆盘式刀库 圆盘式刀库通常应用在小型立式综合加工机上。"圆盘刀库"一般俗称"盘式刀库",以便和"斗笠式刀库"、"链条式刀库"相区分。圆盘式的刀库容量不大,顶多二、三十把刀。需搭配自动换刀机构ATC(AutoToolsChange)进行刀具交换。 3、链条式刀库 链条式刀库的特点是可储放较多数量之刀具,一般都在20把以上,有些可储放120把以上。它是藉由链条将要换的刀具传到指定位置,由将刀具装到主轴上。换刀动作均采用马达加机加工中心使用的刀库最常见的形式是圆盘式刀库和机械手换刀刀库。 刀库-特点 刀库 一、圆盘式刀库特点 圆盘式刀库应该称之为固定地址换刀刀库,即每个刀位上都有编号,一般从1编到12、18、20、24等,即为刀号地址。操作者把一把刀具安装进某一刀位后,不管该刀具更换多少次,总是在该刀位内。 1、制造成本低。主要部件是刀库体及分度盘,只要这两样零件加工精度得到保证即可,运动部件中刀库的分度使用的是非常经典的“马氏机构”,前后、上下运动主要选用 摘要 90年代以来,数控加工技术得到迅速的普及及发展,高速加工中心作为新时代数控机床的代表,已在机床领域广泛使用。自动换刀刀库的发展俨然已超越其为数控加工中心配套的角色,在其特有的技术领域中发展出符合机床高精度、高效率、高可靠度及多任务复合等概念的独特产品。刀库作为加工中心最重要的部分之一,它的发展也直接决定了加工中心的发展。 本论文完成的是盘式刀库的总体设计、传动设计、结构设计,在确定了整体设计方案后,运用UG对整个盘式刀库进行了实体建模和运动仿真分析。分析结果显示,整个系统无干涉,且整体运行平稳。运用 ANSYS 对系统的关键部件进行了受力和变形分析。结果显示:系统关键部件设计合理,变形量在设计范围之内。这种刀库在数控加工中心上应用非常广泛,其换刀过程简单,换刀时间短,定位精度高;总体结构简单、紧凑,动作准确可靠;维护方便,成本低。本刀库传动部分分两级减速,一级传动部分采用直齿轮减速装置,二级传动部分采用蜗轮蜗杆减速装置,此种设计方案可提高输出轴的传动平稳性能,即提高刀盘的运转平稳性。本刀库满载装刀24把,采用单环排列方式排放。 关键词:加工中心;刀库;数控加工 Abstract Since the 1990s, CNC machining technology has been rapidly gaining popularity and development. As a new era of high-speed machining center CNC machine tools represent, have been widely used in the field of machine tools. Automatic tool changer magazine seems to have gone beyond the development of CNC machining centers supporting its role in the field of its unique technology developed to meet the machine precision, high efficiency, high reliability and multi-task complex concepts such unique products. Magazine as a processing center one of the most important parts, and its development is also directly determines the machining center. In this thesis, completed the disc magazine's overall design, transmission design, structural design, in determining the overall design, the use of UG to the entire disc magazine conducted a physical modeling and motion simulation analysis. The results showed that the system without interference and the overall smooth operation. Using ANSYS on the system key components of stress and deformation analysis. The results showed that: the system key component design is reasonable, the amount of deformation in the design range. This magazine in CNC machining center is widely used, its tool change process is simple, tool change time is short, high positioning accuracy; overall structure is simple, compact, accurate and reliable; easy maintenance, and low cost. The magazine drive part of two deceleration, a transmission part adopts straight gear reduction, two transmission part adopts worm gear unit, such a design can improve the output shaft of the transmission smooth performance, that is, raising the cutter smooth operation sex. The magazine full loaded knife 24, the use of single-ring arrangement emissions. Keywords: machining centers; magazine; CNC machining关于加工中心刀库的基本知识知识

加工中心的特点、种类、功能和主要技术参数

实现刀库控制功能

常见的加工中心刀库问题及解决方法

数控加工中心盘式刀库设计

加工中心的特点、种类、功能和主要技术参数

加工中心刀库

关于加工中心刀库的基本知识知识

数控加工中心盘式刀库设计