3 绕线式转子无刷双馈电机控制系统分析

无刷双馈电机在双馈方式下运行时具有普通同步电动机的特性,可能在恒压频比的开环控制下稳定运行,但是其转速和负载转矩的动态性能比较差,负载突变时转速容易振荡,存在失步的危险。为了改善BDFM 的运行性能,需要对它进行闭环控制。由于BDFM 又具有异步电动机的特点,因此适用于异步电动机的控制策略都可以用于对BDFM 的控制,如标量控制、直接转矩控制、转子磁场定向控制、参数自适应控制等。目前,国内外学者对BDFM 的控制进行了较为深入的研究。本课程主要对几种常用的控制策略进行分析。

3.1 无刷双馈电机的标量控制

BDFM 理想的运行方式是双馈运行。在双馈方式下,按照式

60p r p c

f n p p =

+,

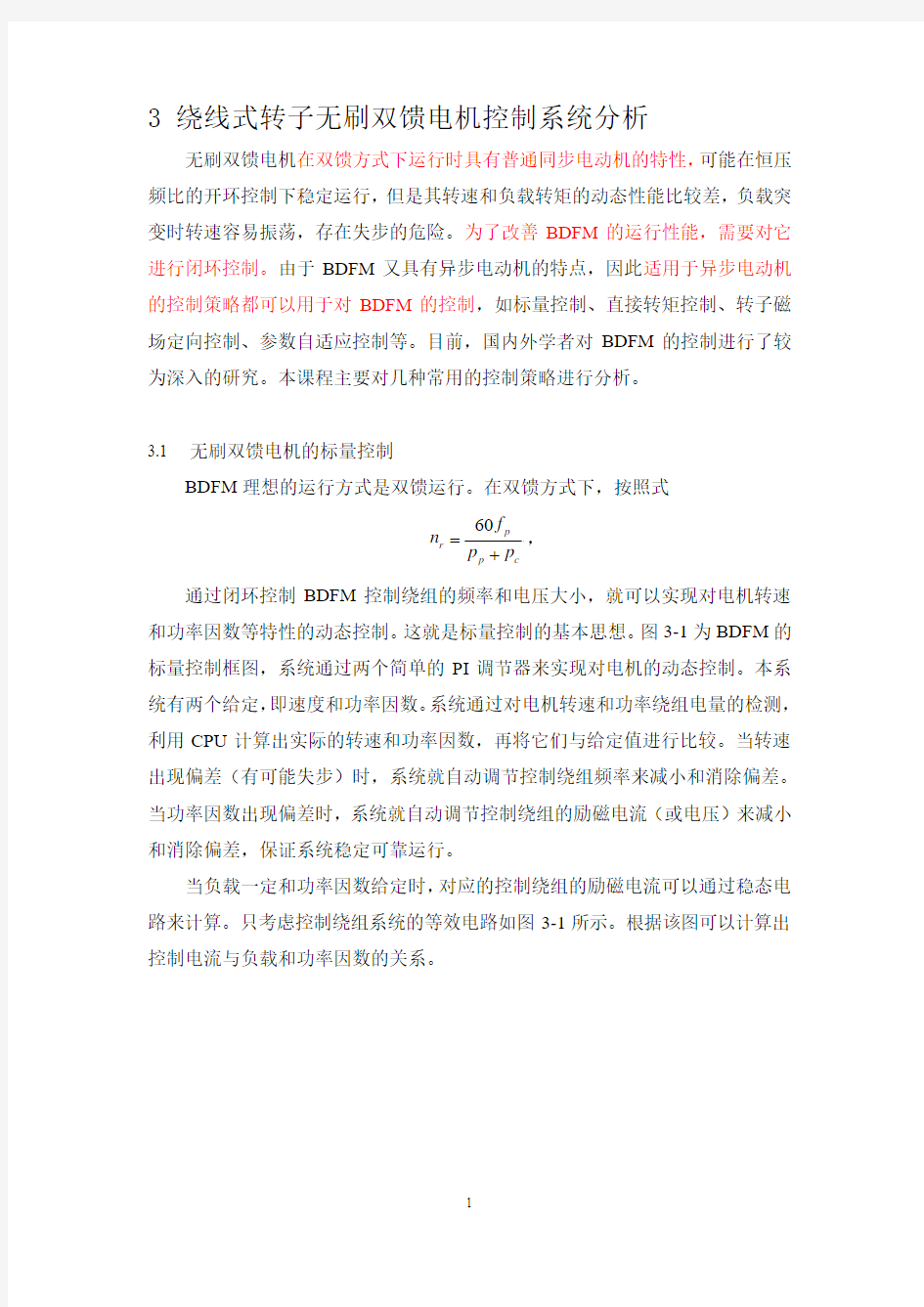

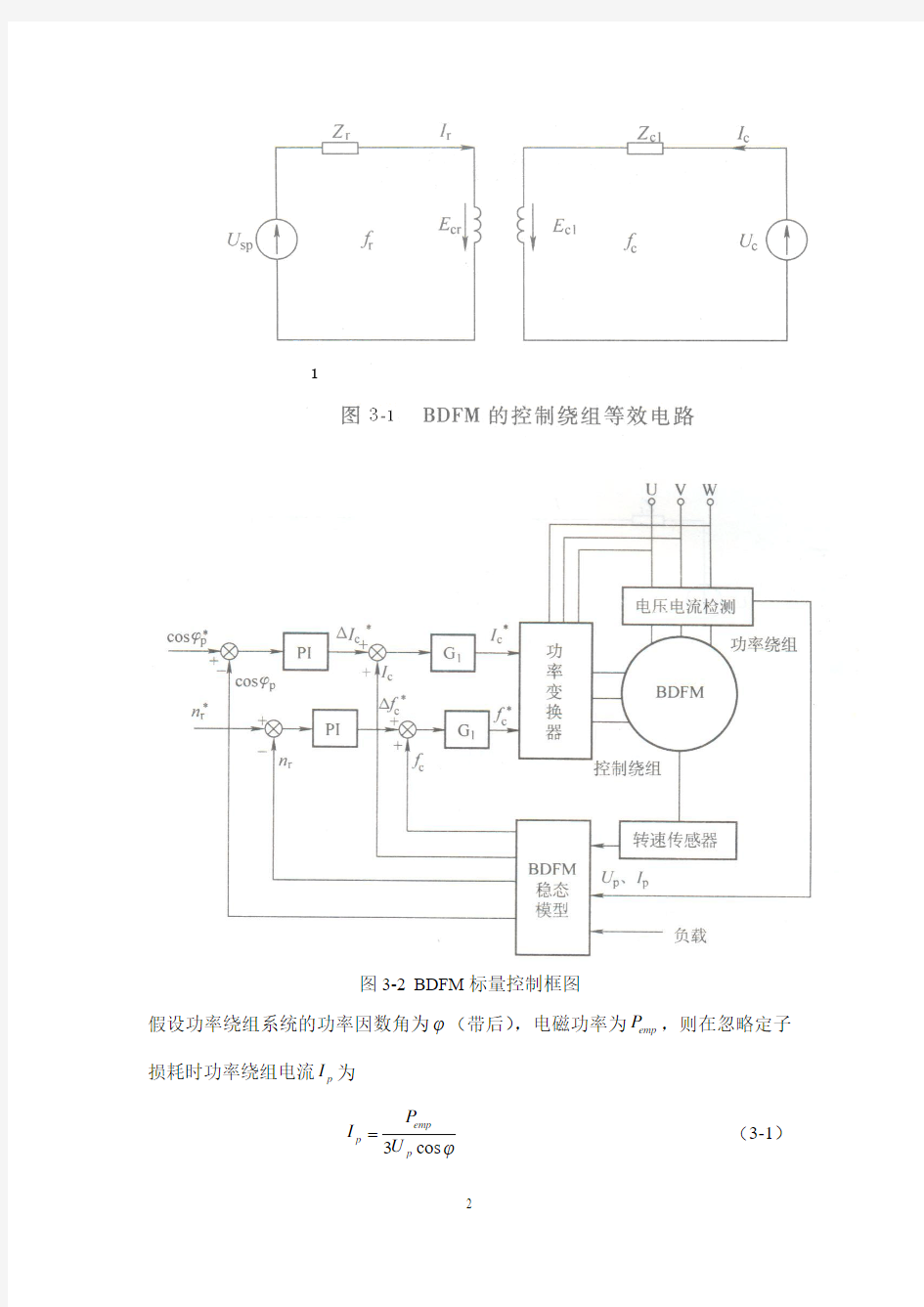

通过闭环控制BDFM 控制绕组的频率和电压大小,就可以实现对电机转速和功率因数等特性的动态控制。这就是标量控制的基本思想。图3-1为BDFM 的标量控制框图,系统通过两个简单的PI 调节器来实现对电机的动态控制。本系统有两个给定,即速度和功率因数。系统通过对电机转速和功率绕组电量的检测,利用CPU 计算出实际的转速和功率因数,再将它们与给定值进行比较。当转速出现偏差(有可能失步)时,系统就自动调节控制绕组频率来减小和消除偏差。当功率因数出现偏差时,系统就自动调节控制绕组的励磁电流(或电压)来减小和消除偏差,保证系统稳定可靠运行。

当负载一定和功率因数给定时,对应的控制绕组的励磁电流可以通过稳态电路来计算。只考虑控制绕组系统的等效电路如图3-1所示。根据该图可以计算出控制电流与负载和功率因数的关系。

图3-2 BDFM 标量控制框图

假设功率绕组系统的功率因数角为?(带后),电磁功率为emp P ,则在忽略定子损耗时功率绕组电流p I 为

3cos emp p p P I U ?

=

(3-1)

假设功率绕组电流系数为ip k ,则转子电流r I ,为

3cos emp r ip p P I k U ?

=?

(3-2)

由图3-2可得转子回路的电压方程为

sp r r cr r r c crm U I Z E I Z I jx =-=+

(3-3)

式中 r Z ——转子复阻抗;

crm x ——定子与转子间互感。

结合式(3-2),式(3-3)可以计算出控制绕组电流c I 为

3cos emp sp ip

r

p c crm

P U k Z U I jx ??-<-=

(3-4)

控制系统中要求功率因数维持常数,以提高电机的效率和减少无功功率。因此,当负载发生变化时,就可以按照式(3-4)的规律来调节控制绕组电流(电压),以保证功率因数等于给定值不变。

标量控制是利用稳态电路模型来建立控制算法,系统比较简单,硬件和软件都容易实现,可以在较低价格的微处理器上实现。采用标量闭环控制,BDFM 的稳定性和动态性能得到了较大的改善和提高。该控制适用于对动态性能要求不高的场合,如煤态的通风机、水泵等。 3.2 无刷双馈电机的直接转矩控制

直接转矩是直接在定子坐标上计算磁链和转矩的大小,并通过对磁链和转矩的直接跟踪实现功率变换器的PWM 输出,来控制电机的动态行为,该方法不需要复杂的坐标变换,对参数变化也不敏感,可以很好地满足系统高动态性能的要求。异步电动机的矢量图如图3-3所示。

利用异步电动机的稳态电路和转矩关系,可以推导出异步电动机的电磁矩表达式为

2

sin em s r p

T L σψψθ=

? (3-5)

式中2L σ——转子漏电感;

s ψ——定子磁链; r ψ——转子磁链;

θ——定、转子磁链夹角。

可见电磁转矩与磁链成正比。与θ角成正弦关系。

在直接转矩控制中,需要控制定子电压来维持定子磁链幅值为额定值,以便充分利用电机铁心。转子磁链幅值由负载决定。由式(3-5)可知,要控制电磁转矩大小,可以通过直接改变θ角来实现。在直接转矩控制中,可通过控制定子绕组电压矢量在空间瞬时加速或减速来改变

θ角的大小。

异步电子机定子绕组电压矢量在空间的转速和方向是通过控制功率变换器的开关开断时间和顺序来实现的。图3-4为功率变换器电路,主电路由三组开关(U S 、V S 、w S )组成。

当U S (V S 、w S )=1时,表示桥臂上边开关闭合,下边开关断开;当(U S 、V S 、w S )=0时,表示桥臂上边开关断开,下边开关闭合,则这三组开关共有8种状态,见表3-1。它能输出8种电压状态,电压加在绕组上产生电流,形成的合成磁动势也有8种状态,相应的空间矢量如图3-5所示。

由图3-4和图3-5可知,如果控制变换器的开关状态按照1、3、2、6、4、5、1顺序变化,则在电机中产生的合成磁动势及其磁链变化的轨迹为正六边形,旋转方向是顺时针方向;如果控制变换器的开关状态按照1、5、4、6、2、3、1顺离变化,则在电机中产生的合成磁动势及其磁链变化的轨迹仍为正六边形,旋转方向是逆时针方向。可见,定子磁链变化规律由定子电压决定。

表3-1 变换器开关状态

在直接转矩控制中,就是通过电压空间矢量来控制定子磁链的旋转速度和方向,控制定子磁链走走停停或正走走反走走,以改变定子磁链的瞬间速度大小;而转子磁链速度由定子频率的平均速度决定,它不会突变。因此,瞬间改变定子磁链的速度,就改变了θ角的大小。由图3-3可知,当定子磁链的速度增加时,

θ角会变大,相应地电磁转矩也会增加。

由于BDFM 的功率绕组不可控制,仅控制绕组励磁可控,机时BDFM 的总电磁转矩由两套绕组的励磁共同产生,因此不能用传统的普通异步电动机直接转矩控制方法来控制BDFM 。于是,有学者提出了基于一套绕组来估计磁链和转矩变化的BDFM 直接转矩控制方法。该方法使用转子速dq 坐标系BDFM 数学模型。并引入一个电磁转矩变化量表达式(3-6),来进行辅助计算和控制。

()()em p qsp dsp qsp dsp dsp qsp dsp qsp c qsc dsc qsc dsc qsc dsc qsc T P i i i i p i i dsc i i ψψψψψ

ψψψ=+--+

+-- (3-6)

由此就可以得出控制绕组电压与电磁转矩的关系为

*223*1

1122113qsc dsc

u em

u sc T γββγ

ββγβγψ

γ-??

-???

?=

?????

?---????

(3-7)

式中,13~ββ、13~γγ是与电机参数相关的系数。可见控制绕组电压与转矩的变化量直接相关。只要估计出转矩和磁链的变化值,控制绕组需要的励磁电压就可以根据式(3-7)计算出来。然后可以求出功率变换器的开关状态函数,控制功率变换器使之输出BDFM 所需要的电压值和频率值。BDFM 的直接转矩控制框图如图3-6所示。

BDFM的直接转矩控制需要测量定子绕组的各相电压、电流以及转子速度,并进行计算估计电机的磁链和电磁转矩。然后计算转子速坐标系下控制绕组的电压值,再进行坐标变换得到静止坐标下三相电压控制值。最后控制功率变换器输出相应的电压,需要高速处理器来设计控制系统,因而成本较高,但其控制性能十分优越。

3.3无刷双馈电机的转子磁场定向控制

对异步电机进行矢量控制时,需要先将电机的空间矢量经过坐标变换,将三相静止坐标变换成同步旋转的dq坐标,并将坐标的d轴固定在转子磁链方向上。因此,经过变换后的空间合成矢量(电流、电压、磁动势、磁链等)都变成了直流物理量,电机的控制量很容易确定,也很容易控制。但是BDFM在双馈运行时,电机中存在不同转速的两个旋转磁场,不能像普通异步电机那样确定一个惟

一的同步坐标系,因此BDFM的矢量控制需要建立双同步坐标系统。

为了简化模型,将控制子系统和功率子系统建立的转子磁场进行定向,即将功率子系统的同步坐标中d 轴固定在功率子系统转子磁链方向上,将控制子系统的同步坐标中d 轴固定在控制子系统转子磁链方向上,将控制子系统的同步坐标中d 轴固定的控制子系统转子磁链方向上。因此,两个子系统中q 轴方向的转子磁链等于零,即

22220

drp rp drp srp dsp rp

qrp rp qrp srp qsp L i L i L i L i ψψψ=+=???

=+=?? (3-8)

22220drc rc drc src dsc rc

qrc

rc qrc src qsc L i L i L i L i ψψψ=+=???

=+=?? (3-9)

将式(3-8)、式(3-9)代入双同步速模型中,会得到达BDFM 转子磁场定向的数学模型为

22

22222

222222

22

22222

00000000000000

0sp sp p sp srp p srp dsp p sp sp

sp srp srp qsp sc sc c sc src c src dsc c sc sc sc c src src qsc srp src r r s srp s src r L p L L p

L u L r L p pL L p u r L p

L L p

L u L r L p

L L p u L p L p r L p L L ωωωωωωωωωω+--????+??+-??=??+-????+??--??22

s rc s rp r L L r ωω??

?????

?

?

?

?

???

?

?+???

?

dsp qsp dsc qsc dr qr i i i i i i ??

??????????????????

(3-10)

BDFM 在双馈运行时,两个子系统的转差频率相等,即s sp sc ωωω==。 由此,可进一步得到BDFM 转子磁场定向的电磁转矩为

22

2

2

srp src em p

rp qsp c

rc qsc rp rc L L T p i p i L L ψψ=+ (3-11)

BDFM 在双馈运行中,只有控制子系统的励磁可以调节,因此对BDFM 的电磁转矩调节只能通过改变控制子系统的转矩来实现。在BDFM 矢量控制中,被控制的物理量是控制绕组的电流。从BDFM 的双同步模型中寻找

控制绕组电流与其他量的关系是BDFM 矢量控制的关键。

由式(3-10)的第五行求得转子电流d 轴分量为

rp rc

dr r

d p i r ψψ+=

(3-12)

由式(3-9)和式(3-12)可得定子电流d 轴分量为

2222

1c rc dsc rc rp src src T p L

i p L L ψψ+=

+ (3-13)

式中2c T ——转子励磁时间常数,22/c rc r T L r =。

可见,控制子系统的转子磁链rc ψ仅由子电流d 轴分量dsc i 产生,与q 轴分量qsc i 无关。

由式(3-10)的第六行求得转差频率与控制电流的关系为

r

s qr rp rc

r i ωψψ=

-

(3-14)

将式(3-9)代入式(3-14)得

2

2()

src s qsc c rp rc L i T ωψψ=

-

(3-15)

式(3-15)是转差频率控制方程,反映了转差频率与qsc i 之间的关系。 所以,式(3-11)、式(3-13)和式(3-15)构成了BDFM 的转子磁场定向控制方程。在控制子系统中,转子磁链rc ψ由dsc i 控制,转矩由qsc i 控制。这样在维持rc ψ不变时,通过改变qsc i 就可以实现对BDFM 的动态控制。基于上述控制算法的BDFM 转子磁场定向控制框图如图3-7所示。

系统先检测出BDFM 的功率绕组和控制绕组的电压、电流和转子速度等物理量,利用双同步模型计算出电机转子磁链和转矩等。系统将角速度物理量,利用双同步模型计算出电机转子磁链和转矩等。系统将角速度给定值*r ψ与

实测反馈值r ω合成后,经过速度调节器输出转矩给定值*emc T ,与转矩计算值

emc T 综合后,经过PI 调节器输出控制绕组q 轴电流分量的控制信号。转子磁

链给定值*drc ψ与计算值drc ψ合成后,经过PI 调节器输出控制绕组d 轴电流分

量的控制信号。最后经过坐标变换得到三相控制信号去控制功率变换器输出。

3.4 绕线式转子无刷双馈发电机标量控制

目前文献关于无刷双馈电机控制策略大多集中于BDFM 作为电动机运行时策略。或作为并网发电控制策略。

无刷双馈电机的运行特性类似极对数为p c p p +的绕线式电机,从控制角度

来看可以把应用于普通异步电机的控制策略如标量控制、磁场定向控制、直接转矩控制用于BDFM 的控制。但是BDFM 由于其本身电机的特殊性,它存在两套定子绕组,转子绕组与两套定子绕组均有磁场耦合,其电机结构、磁场耦合关系复杂。普通异步电机最复杂的磁链方程,电感矩阵是交变的定转子互感,与定转子绕组轴线夹角成比例。无刷双馈电机的电感矩阵更复杂,包含功率绕组与转子绕组互感和控制绕组与转子绕组互感,由于功率绕组和控制绕组极对数和通入电流频率不一样,其定转子绕组轴线也不一样。因此其控制方程式更为复杂,控制方法也复杂。做发电或电动运行时由于只有控制绕组可控,而功率绕组是不可控的,导致其控制策略和方法与传统的感应电动机的控制策略和方法有所不同。另外电机的参数,特别是定转子绕组互感相对普通异步电机而言不易估算准确,目前针对无刷双馈电机参数估算的方法主要有理论计算方法和基于实验和理论计算结合方法,这些方法都只能是近视计算。前面推导的无刷双馈电机数学模型对等效电路参数特别敏感,电机参数又无法准确估计,特别是定转子间互感。对电机控制更是带来了很多不利的影响。

通过借鉴目前BDFM 作为电动运行的一些控制策略,结合无刷双馈电机单机发电模型,对无刷双馈单机发电的各种闭环控制方法,下面主要就无刷双馈单机发电机运行标量控制、单机发电转子磁场定向控制策略进行研究,在此基础上提出一种基于转子电流测量的控制模型。

3.4.1标量控制策略

当无刷双馈电机工作在发电模式时,控制对象不再是电机转速,而是功率绕组端发电电压和频率。在发电运行方式下,电机由原动机拖动(柴油机或风力机构),系统转速给定可测。根据无刷双馈电机运行规律,通过改变控制绕组激励的幅值以及频率c f 即可实现对功率绕组发电电压幅值、频率的控制。对于所测定的速度,由给定的电机转速r n 和频率换算关系式p c r p c

f f f p p ±=+就可以得到控制绕

组的电压频率为:

()/60c p p c r

f f p p n =-+ (3-16)

图3-8 无刷双馈电机发电机功率绕组幅值和频率闭环标量控制框图

上图是一种采用商用交直交变频器的单机发电标量控制策略。为保持功率绕组发电频率和幅值不变采用幅值和频率双闭环。该系统运行时主要扰动量为负载波动,为保证调节快速性宜采用电流源型逆变器。因此采用电压和电流双环调节。

功率绕组电压调节方法可以从无刷双馈电机折算后等效电路图得到理论支持。图3-9是频率折算后无刷双馈电机等效电路图。当闭环控制系统检测到功率绕组发电电压低于设定值时,

可以提高控制绕组给定电流,反之亦然。从图中可以看出,当控制绕组电流'c I 变大时,控制绕组与转子磁链产生感应电势增大,在其他情况不变时转子回路电流'r I 增大,由于激磁电流一般不超过主电流10%,可以认为'cm I 、'pm I 不变,这样功率绕组侧电流'p I 会跟着增大,提高功率绕组侧输出电压。

c U s

图3-9 无刷双馈电机折算后的等效电路图

图3-10是8/4极绕线式转子样机不同情况下控制绕组电压与功率绕组端电压实验数据图。曲线1是转子转速225r/min ,变频器频率5hz 对应曲线。曲线2是

转子转速300r/min ,变频器频率10hz 曲线。曲线3是转子转速290r/min ,变频器频率8hz 对应曲线。从图中可以看出功率绕组发电电压与控制绕组电压之间关系基本上满足一定线性关系。

图3-10 8/4极样机功率绕组电压与控制绕组电压关系实验数据

变频器输出频率可由转速检测值r ω和功率绕组频率给定值*p f 计算得出,考虑到商用变频器频率给定是模拟信号,在频率值较大时误差较大,因此在转速较高时会有一定频率的漂移。因此采用频率闭环来消除这种影响。

标量控制采用静态等效电路,算法比较简单,容易在较低价格的微处理器上实现,可以在一定程度上提高BDFM 的动态性能。适用于对动态性能要求不高的变速恒频发电场合,如船用柴油机轴带发电。

3.4.2无刷双馈电机的发电标量控制运行仿真

根据前面推导转子速dq 轴模型,分别根据电压源模型和电流源模型用Matlab 的S 函数编制无刷双馈电机发电模型,该模型包含7个状态变量1x 、2x 、

3x 、4x 、5x 、6x 、7x 分别对应式(2-68)(2-69)方程中qp i 、dp i 、qc i 、dc i 、qr i 、dr i 、pm U ,输入量为功率绕组端发电给定频率pg f 和电压幅值pmg U 、转速n 和负

载阻抗大小2L L L L p L Z R jX R j f L π=+=+。

电机采用8/4绕线式转子无刷双馈电机,仿真参数为:Pp=4,Pc=2,J=0.03,

0.075p r =Ω,0.11c r =Ω,0.931r r =Ω,0.04205sp l H =,0.16188sc l H =,

1.0775r l H =,0.11745pr M H =,0.33585cr M H =。

电压源控制仿真模型如下图3-11所示:

图3-11 无刷双馈电机带载电压源仿真模型

图3-12 转速突变功率绕组电压幅值波形 图3-13转速突变转矩变化波形

图3-14 转速突变功率绕组电压瞬时值波形

图3-15 发电负载突变功率绕组幅值波形图3-16发电负载突变转矩波形

图3-17发电负载突变功率绕组电压波形图3-18发电负载突变功率绕组电流波形

图3-12图3-13图3-14分别是稳态转速由495r/min突变到600r/min时功率绕组发电电压幅值、转矩、电压瞬时值仿真波形。控制绕组仿真采用理想电压源变频器,变频器频率由转速和功率绕组发电给定频率决定,变频器输出电压大小由PID闭环控制器输出决定。

图3-15图3-16图3-17图3-18分别是稳态负载Z=10+j0.1变化为Z=40+j0.1时功率绕组发电电压幅值、转矩、电压瞬时值、电流瞬时值波形。

文中所得仿真结果与实验结果有较好的一致性。

电流源仿真模型如下图3-19所示:

图3-20图3-21图3-22分别是稳态转速由495r/min突变到600r/min时功率绕组发电电压幅值、转矩、电压瞬时值仿真波形。控制绕组仿真采用理想电压源变频器,变频器频率由转速和功率绕组发电给定频率决定,变频器输出电压大小由PID闭环控制器输出决定。

图3-23图3-24图3-25分别是稳态负载Z=10+j0.1变化为Z=40+j0.1时功率

绕组发电电压幅值、转矩、电压瞬时值波形。

图3-19无刷双馈电机带载电流源仿真模型

图3-20 转速突变功率绕组电压幅值波形图3-21转速突变转矩变化波形

图3-22转速突变功率绕组电压瞬时值波形

图3-23 发电负载突变功率绕组幅值波形 图3-24发电负载突变转矩波形

图3-25发电负载突变功率绕组电压波形

标量控制采用偏差PID 控制,在PID 参数整定时需要综合考虑系统快速性和稳定性。上述仿真波形3-5到3-11采用参数P=0.1,I=20,D=0,从波形图中可以看到当比例系数p k 较小,积分系数I k 较大时,稳态性能较好但抗扰能力较差,调节快速性欠佳。

图3-26至图3-29是PID 参数整定为P=0.3,I=20,D=0时转速突变和负载突变时功率绕组发电幅值和转矩变化波形。

对比两组仿真波形可以看出前一组PID 参数对应转速突变时电压幅值最大波动320V ,调整时间约为2s ,转矩波动最大幅值约为65N.M ,后一组PID 参数对应转速突变时电压幅值最大波动290V ,调整时间约为大于2s ,转矩波动最大幅值约为55N.M 。负载突变时:前一组PID 参数对应转速突变时电压幅值最大波动1000V ,调整时间约为0.7s ,转矩波动最大幅值约为50N.M ,后一组PID 参数对应转速突变时电压幅值最大波动300V ,调整时间约为1s ,转矩波动最大幅

值约为25N.M 。可见增大比例系数p k ,可以将抑制动态过压,但其调整时间加长,可能会带来振荡造成系统不稳定。

图3-26 转速突变功率绕组发电幅值波形 图3-27转速突变转矩波形

图3-28 负载突变功率绕组发电幅值波形 图3-29 负载突变转矩波形

为了获得稳态较好的电压幅值波形,又要保证调整的快速性需要采用智能型PID 调节器,可以在电压波动超过一定范围时采用较大比例系数p k ,在进入基本稳定时采用较小比例系数p k 和较大积分系数I k 。具体参数需要在实际系统中调配。

3.5 无刷双馈发电机的矢量解耦控制

磁场定向控制的出发点是模拟直流电动机的控制原理,通过磁场定向的方式,借助于坐标变换,将异步电动机的三相动态方程变换为旋转坐标下的两相正交模型,从而将控制变量的定子电流分解为励磁分量和转矩分量,实现磁通和转矩的独立控制。

无刷双馈电机运行时,气隙磁场中存在不同转速的同步旋转磁场,无法像普通交流电机那样确定一个唯一的同步坐标系。若采用转子速旋转坐标系,那么定子两套绕组由于极对数不同,因而转换到旋转坐标系后,各电压电流磁链量仍为交流量,无法达到像普通异步电机那样的控制效果。为了解决这个矛盾,必须寻找一种新的旋转坐标系统,当电机内各量转换到该旋转坐标系上后,都能变成易于控制的直流量。本章先介绍无刷双馈电机的双同步坐标模型,再在模型基础上详细阐述作为发电机运行时的矢量解耦控制策略。

3.5.1 无刷双馈发电机的矢量控制策略

无刷双馈电机应用于单机发电场合时,其矢量控制策略与电动机运行不太

一样。其给定量是功率绕组电压*pm U 和频率*

p f 。

如果假定磁场定向控制后在功率绕组子系统同步坐标系上令功率绕组磁链与d 轴重合。

则功率绕组磁链:

0pr

qp pr pr p dp ψψψ????

=????????

?? (3.17) 将3.33代入3.23式,忽略定子功率绕组的内阻,并保持功率绕组磁链不变情况下有:(pm U 为实测功率绕组电压幅值)

0pr qp pr dp pm u u ?

????=????????

(3.18)

0pr

qp pr dp ψψ????=?????? (3.19) 将上式代入功率绕组同步坐标系下磁链方程有:

0pr cr pr

qrp drc qp pr pr sp pr cr pr drp qrc dp i i i M M L i i i ????????+=-??????????????????

(3.20)

由于功率绕组电压pm U ,功率绕组电流可以实时检测出来,因此上式右边是已知项。再由转子状态方程,考虑到pr 同步坐标系各量均为直流量,数值计

算和实际控制时如果实时周期很短,在一个步长或一个控制周期内微分量为零。忽略转子内阻r r :

2()0pr

pr drp pr qrp

pr sp r sp

M i i M L L L

??-=??-??????-?? (3.21) 将3.21 代入3.20式可得:

2001()cr

pr sp

pr drc qp cr pr qrc

dp

pr pr pr sp r sp

L M i i i i M M M L L L

??

??

????=-+??????????

??- (3.22) 再根据转子状态方程在cr 同步坐标系表达式,同样忽略直流量的微分项,可得到cr 同步坐标系下控制绕组电流与转子功率绕组电流分量的关系:

2

s s (())

pr

r c r cr cr sp

dc drc cr cr qc qrc c cr

M r L L i i i i M ωω+-

????

=??????????

??

(3.23)

式(3.17)至(3.23)构成无刷双馈电机发电磁场定向控制的依据。其控制原理框图如下图所示:

220v

50Hz~

第七章双馈风力发电机工作原理 我们通常所讲的双馈异步发电机实质上是一种绕线式转子电机,由于其定、转子都能向电网馈电,故简称双馈电机。双馈电机虽然属于异步机的范畴,但是由于其具有独立的励磁绕组,可以象同步电机一样施加励磁,调节功率因数,所以又称为交流励磁电机,也有称为异步化同步电机。 同步电机由于是直流励磁,其可调量只有一个电流的幅值,所以同步电机一般只能对无功功率进行调节。交流励磁电机的可调量有三个:一是可调节的励磁电流幅值;二是可改变励磁频率;三是可改变相位。这说明交流励磁电机比同步电机多了两个可调量。 通过改变励磁频率,可改变发电机的转速,达到调速的目的。这样,在负荷突变时,可通过快速控制励磁频率来改变电机转速,充分利用转子的动能,释放或吸收负荷,对电网扰动远比常规电机小。 改变转子励磁的相位时,由转子电流产生的转子磁场在气隙空间的位臵上有一个位移,这就改变了发电机电势与电网电压相量的相对位移,也就改变了电机的功率角。这说明电机的功率角也可以进行调节。所以交流励磁不仅可调节无功功率,还可以调节有功功率。 交流励磁电机之所以有这么多优点,是因为它采用的是可变的交流励磁电流。但是,实现可变交流励磁电流的控制是比较困难的,本章的主要内容讲述一种基于定子磁链定向的矢量控制策略,该控制策略可以实现机组的变速恒频发电而且可以实现有功无功的独立解耦控制,当前的主流双馈风力发电机组均是采用此种控制策略。 一、双馈电机的基本工作原理 设双馈电机的定转子绕组均为对称绕组,电机的极对数为p,根据旋转磁场理论,当定子对称三相绕组施以对称三相电压,有对称三相电流流过时,会在电机的 n称为同步转速,它与电网频率气隙中形成一个旋转的磁场,这个旋转磁场的转速 1

双电机驱动 一:相关系统功能 FANUC系统对于大型机床中使用双电机驱动一个坐标轴提供了两种控制方式,串联控制(tandem control)和同步控制(synchronous control)。串联控制仅对主电机轴执行位置控制,对副电机轴仅执行转矩控制,因此这种控制也称转矩串联控制。(简易)同步控制使用发送给主动轴的NC指令分别对主动电机轴和从动电机轴进行位置控制。而当主动电机轴和从动电机轴是由一个DSP(数字信号处理器)控制时,这种配置特称为位置串联控制。为了描述清晰,转矩串联控制的两个电机分别称为主电机轴和副电机轴,位置串联控制的两个轴分别称为主动电机轴和从动电机轴,需要特别注意的是转矩串联控制的主电机轴和副电机轴以及位置串联控制中的主动电机轴和从动电机轴都是由同一个DSP控制的,而一般意义的(简易)同步控制中的主动电机轴和从动电机轴并不一定要用同一个DSP控制。为了能够应用FANUC系统针对双电机驱动所提供的各种伺服功能,建议用户在使用同步控制功能时对主动电机轴和从动电机轴的轴分配尽可能满足由一个DSP控制的条件。由于HRV4功能使用一个DSP控制一个轴,因此位置串联控制和转矩串联控制不能和HRV4功能同时生效。 串联控制和同步控制在FANUC各系统中的规格详见下表所示。 16/18/21i B FS30/31/32i A FS O i C FS 15i FS 串联控制√☆☆☆ 轴同步控制———☆ 简易同步控制√—☆—同步控制—☆—— 串联减振控制☆☆☆☆ √:标准功能 ☆:选择功能 —:不支持 从上表可以看出,同步控制(synchronous control)在各系统中的对应功能名称略有不同。在FSO i C和FS16/18/21i B中称为简易同步控制,在FS15i中称为同步控制,在FS30/31/32i A中称为轴同步控制,而且除FSO i C中串联控制和简易同步控制作为标准功能提供外,以上功能项在各系统中均为选择功能。 本文主要说明转矩串联控制和同步控制中的位置串联控制。 在进行机床设计时务必选择合适的控制方式。在机床双驱轴机械部分具备反向进给(BACK FEED)特性时,以下情形适用转矩串联控制。 ?单个电机不能提供足够的转矩。 ?从惯量角度考虑使用两个较小的电机比使用一个较大的电机能更好地与机械惯量进行匹配。 其他情形一般使用位置串联控制。位置串联控制同样也适用于为了改善由于机械的部件或装配所引起的机械偏差而使用双电机驱动的情形。 以下是几种典型的机床结构使用转矩串联控制和位置串联控制的例子。 图1和图3形式常见于大型落地镗等机床,图2形式常见于大型立加或卧加。

双速电机控制电路图 双速电动机属于异步电动机变极调速,是通过改变定子绕组的连接方法达到改变定子旋转磁场磁极对数,从而改变电动机的转速。 根据公式;n1=60f/p可知异步电动机的同步转速与磁极对数成反比,磁极对数增加一倍,同步转速n1下降至原转速的一半,电动机额定转速n也将下降近似一半,所以改变磁极对数可以达到改变电动机转速的目的。这种调速方法是有级的,不能平滑调速,而且只适用于鼠笼式电动机。 此图介绍的是最常见的单绕组双速电动机,转速比等于磁极倍数比,如2极/4极、4级/8极,从定子绕组△接法变为YY接法,磁极对数从p=2变为p =1。 ∴转速比=2/1=2 控制电路分析 1、合上空气开关QF引入三相电源 2、按下起动按钮SB2,交流接触器KM1线圈回路通电并自锁,KM1主触头闭合,为电动机引进三相电源,L1接U1、L2接V1、L3接W1;U2、V2、 W2悬空。电动机在△接法下运行,此时电动机p=2、n1=1500转/分。 3、若想转为高速运转,则按SB3按钮,SB3的常闭触点断开使接触器KM1线圈断电,KM1主触头断开使U1、V1、W1与三相电源L1、L2、L3脱离。其辅助常闭触头恢复为闭合,为KM2线圈回路通电准备。同时接触器KM2线圈回路通电并自锁,其常开触点闭合,将定子绕组三个首端U1、V1、W1连在一起,并把三相电源L1、L2、L3引入接U2、V2、W2,此时电动机在YY接法下运行,这时电动机p=1,n1=3000转/分。KM2的辅助常开触点断开, 防KM1误动。 4、FR1、FR2分别为电动机△运行和YY运行的过载保护元件。 5、此控制回路中SB2的常开触点与KM1线圈串联,SB2的常闭触点与KM2线圈串联,同样SB3按钮的常闭触点与KM1线圈串联,SB3的常开于KM 2线圈串联,这种控制就是按钮的互锁控制,保证△与YY两种接法不可能同时出现,同时KM2辅助常闭触点接入KM1线圈回路,KM1辅助常闭触点接入K M2线圈回路,也形成互锁控制。

直流无刷电机的控制技术 摘要围绕直流无刷电机控制运用广泛技术——基于DSP的控制系统进行了系统研究,采取模糊控制策略,设计出上位监控系统,数字化、智能化的控制系统提出方案,实践证明了系统的平稳性和快速性满足要求。 关键词直流无刷电机;DSP控制;模糊控制 0引言 数字信号(Digital Signal Processing ,DSP)是涉及很多学科,它广泛被用于很多学科与技术领域。数字信号处理器称为DSP芯片,适用在数字信号处理运算的微处理器,能够快速的在数字信号处理算法上实现。现今,DSP芯片用于运动上的控制、数控机床的控制、航天航空的控制、电力系统上的操作、自动化仪器的控制等各个领域[1],该文主要介绍这种基于DSP芯片控制直流无刷电机智能化控制系统的设计。 1 系统结构设计 系统组成由“PC 上位机、电源单元、TMS320LF2407 DSP芯片、无刷直流电机、检测单元、功率驱动模块、通讯接口”等。(见图1) 1.1 DSP芯片的选择 DSP芯片的选择是很重要的,选对了DSP芯片才能设计出其外围电路和其他电路。DSP芯片的选择要根据实际的应用系统进行确定。DSP芯片由于场合不同选择的也就不同,我们要考虑DSP芯片的运算速度、价格、运算精度、功耗、硬件的资源等。我们根据系统要求,选择TI公司TMS320LF2407芯片。 1.2无刷直流电机 该电机采取1500转/分, 无刷直流电机采用1.78A、27V电压进行供电,电机换向电路主要是由控制和驱动组成,直流无刷电机自身属于机电能量转换部分,该部分由电机电枢、永磁、传感器组成。我们把电机的电轴绕组在定子上、把永磁放在转子上,其目的是为了实现换向。无刷直流电机的工作方式是两相导通的星型3相6状态,这样操作方式是因为转子在旋转定子电流中进行不断换相来保证两个磁场电流方向不发生改变,控制3相定子电流通电顺序与大小控制电机旋转的速度。 1.3功率的驱动模块 TOSHIBA公司采用IPM系列智能型模块,IPM主要集成了检测、控制、逻辑、保护电路这样有效提高了稳定性与可靠性。东芝的高速光耦TLP550(F)是

YR、YRKS、YRKK系列高压绕线转子三相异步电动机SERIES YR, YRKS &YRKK HIGH-VOLTAGE WOUND-ROTOR THREE-PHASE INDUCTION MOTRS 1概述 YR、YRKS、YRKK系列高压绕线转子三相异步电动机(机座号355~630),是我公司研制生产的具有九十年代先进水平的最新产品。 该系列电动机可用于驱动多种通用机械,如压缩机、水泵、破碎机、切削机床、运输机械及喜风机、磨煤机、轧钢机、卷扬机、皮带机等。 本系列电动机用料考究、制造精良,具有性能指标高,器械声振动小,可靠性高,使用安装维修方便等优点。 本系列电动机的功率等级、安装尺寸、电气性能均符合行业标准JB/T7594《YR系列高压绕线转子三相异步电动机技术条件》以及其它相关标准,其安装尺寸、功率等级也符合IEC72—2标准要求。 本系列电动机的冷却方法根据GB1993和IEC34—6《电机冷却方法》的标准,为IC01、IC81W、IC611三种;本系列电动机安装方式为卧式底脚安装(!MB3)结构,符合GB997和IEC34—7《电机结构及安装型式代号》的规定。如用户有其它要求,可另行协商。 1 Gerenal Description Series YR, YRKS & YRKK high-voltage wound-rotor three-phase induction motors (frame size 355~630) are the newest products, being of the 1990’s advanced technique levels, developed and famufctured by our company. These series motors can be used to drive various commonly used machines, such as compressors, water pumps, crushers, cutting lathes, conveyors, air-blowers, coal-grinders, rolling mills, and belt conveyers etc. With the material chosen exquisitely and the products excellent workmanship, these series motors are engineered with many remakble features, such as high torque index, low noise, small vibration, high reliability, easy operation, mounting and maintenance etc. For these series motor, the output rating, mounting dimensi ons and electric properties conform to China Industry Standard JB/T7594 Series YR High-Voltage Wound-Rotor Three-Phase Induction Motors Specfications, and specifications specified in other relative standards and IEC Standard 72—2. For these series motors, the cooling rorm is IC01, IC81W and IC611 according to China National Standard GB1993 and IEC Standard 34—6 Cooling Form of Motors, and the mouting arrangement is horizental foot-mounted (IMB3), conforming to GB997 and IEC34—7 Code of Motor Construction and Mounting Arrangement. For the other requirements, consult with our company further. 本系列电动机按防护等级和冷却方式可分为以下三个系列: These series motors can be divided into three series types according to protection type and protection degree.

运动控制中多闭环反馈控制及PI 控制的个人理解(1) 虫虫QQ214081712 Email:kyo2000652@https://www.doczj.com/doc/7f10667424.html, 在运动控制系统中,为了实现对电机速度或者位置的良好控制,常常采用多重闭环的结构。比如有刷直流电机调速系统,交流永磁同步电动机伺服系统,都采用了类似的结构,除此之外,闭环系统一般采用PI 控制器或者PID 控制器。所以设计或调试类似系统就必须熟悉多闭环系统和PI 控制器的作用机理。本问着重从物理意义的角度谈一下这些内容,而不做较深层次的分析,因为是个人的见解,所以难免有错误或者不全面的地方,请大家指出,谢谢! 一,基本知识: 谈这个问题的时,首先要明确我们对运动控制系统的要求,其次要了解电机这个被 控对象的一些特征,只有明确了这两点才能理解为什么选用多闭环的结构。/ 1, 对运动控制系统的要求: 不同类型运动控制系统对性能的要求是不一样的,比如一些调速系统要求系统能对 负载扰动有很强的抑制能力,有的伺服系统要求系统对某类信号的静态误差不能超过 多少,或者能适应频繁启动制动的情况。但是把他们综合以下,可以大致归纳为以下 几点: A,静态性能指标:主要是系统的静态误差,一般要保证指令信号和实际输出之间没有 误差或者误差在允许范围内,假如你输入的指令是一个阶跃信号表示为50转每分, 那么电机的稳态输出就要尽量接近50转每分,当然这里说的指令信号不一定都是阶 跃信号,也有可能是斜坡或者其他信号,但是一般系统多用阶跃响应作为标准。 对于负反馈闭环控制系统来说,影响静态误差的主要因素是系统开环传递函数的型别,所以开环传函中串联的积分环节越多,系统型别就越高,静态误差越小,可以参考自动控制原理中的一些内容,这里不再深究。 B,抗扰动指标:也有不少书把该指标化归到静态性能中,这里单独把这个拿出来是为 了强调它的重要性。一般我们要求,当扰动在系统内某点产生作用时,系统输出受他 的影响最小,也就是输出波动的幅度最小,而且能在很快的时间内恢复到正常输出。在实际系统中,特别是调速系统中,我们一般把“静差率”的概念和抗扰动性能联系 起来,静差率表示系统在负载变化下转速稳定程度,相关资料可以参考陈伯时《电力 拖动自动控制系统》,实际上不仅仅是负载变化,运动控制中还有其他扰动,比如电 源的波动,有时候系统参数的时变也可以等效成一种扰动,经典控制论上一般采用扰 动点到系统输出的传递函数定义为扰动传函,我们对这个传递函数的要求是他在低频 的时候增益要足够小(一般要远在0db 以下),这和一般的传递函数不大一样。与之 相关的内容参考《自动控制原理》 ,同时可以关注一下:恢复时间和最大动态变化量

双馈电机调速 科学技术的迅猛发展,人类社会已进入到一个飞速发展的时期,能源、材料、信息的发展在其中起到了举足轻重的作用。纵观人类历史文明的每次进步与更迭都与能源与材料的开发应用密切相关。中国是世界最大的发展中国家,同时也是世界第二大能源消费国, 正确认识中国能源消费状况与能源消费结构,实现能源、经济和社会之间的协调发展,是中国所面临和必须解决的重要课题。上世纪70年代,石油危机给工业国家的经济带来了沉重的打击,这大大促进了全球范围内对可再生能源的开发及节能技术的研究。尤其是近年来,随着石油价格的节节攀升,世界上许多国家一方面把可再生能源作为常规矿物能源的一种补充、替代能源,将可再生能源作为其能源发展战略的重要组成部分,另一方面积极开发和推广低功耗、高效率的节能技术。作为世界上第二大能源消费国,我国一直把节能减排当成一个重要的战略来选择,并在十一五规划中提出了具体的目标和要求。电能是能量的一种形式。与其它形式的能源相比,电能具有明显的优越性,它适于大量生产、集中管理、远距离传输和自动控制。故电能在工农业及人类生活中获得广泛的应用。作为与电能生产、输送和应用有关的能量转换装置——电机,在电力工业、工矿企业、农业、交通运输业、国防、科学文化及日常生活等方面都是十分重要的设备。目前,风机、水泵等机械设备的耗电量几占整个工业耗电量的一半,众所周知,采用变频调速技术后,风机和泵类负载可节约大量电能,平均30%左右。因此开发高效率的交流调速系统,经济地利用好这一部分电能,对应对当前能源紧张和实践国家节能要求都有着很好的现实意义。 交流调速系统的应用与成熟是与电力电子技术,微电子技术以及控制技术的发展密切相关的。20世纪上半页,鉴于直流拖动系统优越的调速性能,高性能可调速拖动都采用直流电动机,而当时约占电力拖动容量80%以上的不变速拖动都采用交流电动机,这种分工在一定的时间内已成为一种公认的格局。那时,交流调速系统的多种方案虽然已经问世,并已获得应用,但其性能却始终不能与直流调速系统相匹敌。但直流调系统也并不是那样的完美,直流电机由于具有电刷和换向器等机械结构,存在着固有的―换向这一理论和技术上的实际困难,限制了其应用范围,特别是在大功率和高电压条件下的应用;另外,直流电机维护困难,易产生火花也使得提高电机转速和极限容量受到了限制。20世纪60~70年代,随着电力电子技术的发展,使得采用电力电子变换器的交流调速系统得以实现,特别是大规模集成电路和计算机控制的出现,高性能交流调速系统应运而生,交直流拖动按调速性能分工的格局终于被打破了。交流电动机较之直流电动机结构简单、成本低廉、工作可靠、维护方便、惯量小、效率高的优势得到了充分的发挥,其在国民工业生产和生活的各个方面得到了广泛的应用。随着交流电动机的广泛应用,以电力电子器件、微电子器件技术和控制技术等为基础的变频调速技术,有了突破性的进展,生产出满足变频调速要求的变频器,从此标志着交流调速进入了一个崭新的时代。在变频器出现后的近三十年里,其被广泛的应用在纺织、冶金、印刷、化工、工矿、石油、医药、造纸卷烟等行业,从工业环境,到家居电器到处都能看到它的身影。以应用广泛的交-直-交变频器为例,未来变频技术的发展主要有以下几个趋势: 1、开关损耗降低:低压小容量变频器普遍采用的功率开/关器件是功率MOSFET、IGBT(绝缘栅双极型晶体管)和IPM(智能功率模块)。中压大容量变频器采用的功率开关器件有:GTO(门极可关断晶闸管)、IGCT(集成门极换流晶

三相异步电动机绕线式转子的检修 三相异步电动机种类繁多,按照转子结构分类鼠笼式和绕线式 绕线式电动机的工作原理:绕线式电动机是异步电动机的一种,工作原理大体一致:(异步电机的工作原理是当电动机的三相定子绕组(各相差120度电角度),通入三相对称交流电后,将产生一个旋转磁场,该旋转磁场切割转子绕组,从而在转子绕组中产生感应电流(转子绕组是闭合通路),载流的转子导体在定子旋转磁场作用下将产生电磁力,从而在电机转轴上形成电磁转矩,驱动电动机旋转,并且电机旋转方向与旋转磁场方向相同。故异步电动机又称为感应电动机。) 当电动机的三相定子绕组(各相差120度电角度),通入三相对称交流电后,将产生一个旋转磁场,该旋转磁场切割转子绕组,从而在转子绕组中产生感应电流(转子绕组是闭合通路),载流的转子导体在定子旋转磁场作用下将产生电磁力,从而在电机转轴上形成电磁转矩,驱动电动机旋转,并且电机旋转方向与旋转磁场方向相同。 区别绕线式的转子绕组不是像鼠笼式那样闭合的,它的3个转子绕组通过电刷结构引到外部的接线端子,这样使用时,在外部的电阻与转子绕组串联,以提高启动转矩或者加以调速等。 绕线式电机一般用于启重和吊装电机 三相异步电动机由定子和转子两个基本部分组成。 定子是电动机的固定部分,用于产生旋转磁场,主要由定子铁芯、定子绕组和基座等部件组成。 转子是电动机的转动部分,由转子铁芯、转子绕组和转轴等部件组成,其作用是在旋转磁场作用下获得转动力矩。转子按其结构的不同分为鼠笼式转子和绕线式转子。 绕线式转子与定子绕组相似,也是一个对称的三相绕组,一般结成星型,三个出线头接到转轴的集电环(滑环)上,再通过电刷与外电路连接 例1:某厂一台绕线式电机运行中电流高且声音异常,丁字检查无异常,转子一相碳刷松动且磨损严重,该相滑环表面布满麻点,原因分析:碳刷接触不良更换碳刷,细砂纸打磨滑环表面后运行正常 例2:某厂绕线式电机启动时电机振动,有异响。电动机电流基本正常。检查负载和定转子绝缘正常。试车发现,低速轻载是正常,高速重载时异响,电机出力不够解体发现转子串接电阻接触不良,紧固后运行正常。 原因分析转子一相开路,该相只有感应电势,而不产生电流,不会受到磁场力作用。其余两相正常受力,造成受力不平衡,转矩不平衡从而出现电动机振动且异响,严重时出现启动困难的现象。当转子回路一相接触不良时:低速轻载(电流小)电机转差率较大,通过功率关

Schaltbild Circuit diagram Schéma de branchement Seite 1 von 2 Page 1 of 2 Page 1 de 2 08 799 476 DT 33 Für alle Motoren mit 2 Drehzahlen In Dahlanderschaltung * / 22, For all two-speed motors with tapped-wound delta/double star connection, Pour tous les moteurs à 2 vitesses, couplage Dahlander * / 22, von 2 Zuleitungen (L1-L2) leads (L1-L2) Inverser deux conducteurs d’alimentation (L1-L2). Mit Motorschutz TF oder TH, siehe Rückseite With motor protection TF or TH, see overleaf. Avec protection intégrale TF ou TH, voir au verso.

Schaltbild Circuit diagram Schéma de branchement Seite 2 von 2 Page 2 of 2 Page 2 de 2 08 799 476 DT 33 Motorschutz mit Kaltleiter-Temperaturfühler TF / Bimetall-Temperaturw?chter TH Motor protection with PTC thermistor sensors TF / bimetal thermostats TH Protection du moteur par sondes thermométriques TF / contacts bilames TH Zum Anschluss an das Ausl?seger?t (TF max. 2,5 V DC / TH max. 250 V AC) steht eine zwei-polige Verbindungsklemme oder eine fünf-polige Klemmenleiste zur Verfügung. For connecting to the trip switch (TF max. 2,5 V DC / TH max. 250 V AC) a two pole connection terminal or a five pole terminal strip is available. Le raccordement au dispositif de déclenchement (TF max. 2,5 V DC / TH max. 250 V AC) s’effectue au moyen d’un connecteur bipolaire ou d’une barrette de connexion pentapolaire.

1引言无刷直流电机最本质的特征是没有机械换向器和电刷所构成的机械接触式换向机构。现在,无刷直流电机定义有俩种:一种是方波/梯形波直流电机才可以被称为无刷直流电机,而正弦波直流电机则被认为是永磁同步电机。另一种是方波/梯形波直流电机和正弦波直流电机都是无刷直流电机。国际电器制造业协会在1987年将无刷直流电机定义为“一种转子为永磁体,带转子位置信号,通过电子换相控制的自同步旋转电机”,其换相电路可以是独立的或集成于电机本体上的。本次设计采用第一种定义,把具有方波/梯形波无刷直流电机称为无刷直流电机。从20世纪90年代开始,由于人们生活水平的不断提高和现代化生产、办公自动化的发展,家用电器、工业机器人等设备都向着高效率化、小型化及高智能化发展,电机作为设备的重要组成部分,必须具有精度高、速度快、效率高等优点,因此无刷直流电机的应用也发展迅速[1]。 1.1 无刷直流电机的发展概况 无刷直流电动机是由有刷直流电动机的基础上发展过来的。 19世纪40年代,第一台直流电动机研制成功,经过70多年不断的发展,直流电机进入成熟阶段,并且运用广泛。 1955年,美国的D.Harrison申请了用晶体管换相线路代替有刷直流电动机的机械电刷的专利,形成了现代无刷直流电动机的雏形。 在20世纪60年代初,霍尔元件等位置传感器和电子换向线路的发现,标志着真正的无刷直流电机的出现。 20世纪70年代初,德国人Blaschke提出矢量控制理论,无刷直流电机的性能控制水平得到进一步的提高,极大地推动了电机在高性能领域的应用。 1987年,在北京举办的德国金属加工设备展览会上,西门子和博世两公司展出了永磁自同步伺服系统和驱动器,引起了我国有关学者的注意,自此我国开始了研制和开发电机控制系统和驱动的热潮。目前,我国无刷直流电机的系列产品越来越多,形成了生产规模。 无刷直流电动机的发展主要取决于电子电力技术的发展,无刷直流电机发展的初期,由于大功率开关器件的发展处于初级阶段,性能差,价格贵,而且受永磁材料和驱动控制技术的约束,这让无刷直流电动机问世以后的很长一段时间内,都停

双速电机接线图及控制原理分析 一、双速电机控制原理调速原理 根据三相异步电动机的转速公式:n1=60f/p 三相异步电动机要实现调速有多种方法,如采用变频调速(YVP变频调速电机配合变频器使用),改变励磁电流调速(使用YCT电磁调速电机配合控制器使用,可实现无极调速),也可通过改变电动机变极调速,即是通过改变定子绕组的连接方法达到改变定子旋转磁场磁极对数,从而改变电动机的转速。 根据公式;n1=60f/p可知异步电动机的同步转速与磁极对数成反比,磁极对数增加一倍,同步转速n1下降至原转速的一半,电动机额定转速n也将下降近似一半,所以改变磁极对数可以达到改变电动机转速的目的(这也是常见的2极电机同步转速为3000rpm,4极电机同步转速1500rpm,6极电机同步转速1000rpm等)。这种调速方法是有级的,不能平滑调速,而且只适用于鼠笼式电动机,这就是双速电机的调速原理。 下图介绍的是最常见的单绕组双速电动机,转速比等于磁极倍数比,如2极/4极、4级/8极,从定子绕组△接法变为YY接法,磁极对数从p=2变为p=1。 ∴转速比=2/1=2 二、控制电路分析(双速电机接线图如下图)

1、合上空气开关QF引入三相电源 2、按下起动按钮SB2,交流接触器KM1线圈回路通电并自锁,KM1主触头闭合,为电动机引进三相电源,L1接U1、L2接V1、L3接W1;U2、V2、W2悬空。电动机在△接法下运行,此时电动机p=2、n1=1500转/分。 3、FR1、FR2分别为电动机△运行和YY运行的过载保护元件。 4、若想转为高速运转,则按SB3按钮,SB3的常闭触点断开使接触器KM1线圈断电,KM1主触头断开使U1、V1、W1与三相电源L1、L2、L3脱离。其辅助常闭触头恢复为闭合,为KM2线圈回路通电准备。同时接触器KM2线圈回路通电并自锁,其常开触点闭合,将定子绕组三个首端U1、V1、W1连在一起,并把三相电源L1、L2、L3引入接U2、V2、W2,此时电动机在YY接法下运行,这时电动机p=1,n1=3000转/分。KM2的辅助常开触点断开,防KM1误动。 5、此控制回路中SB2的常开触点与KM1线圈串联,SB2的常闭触点与KM2线圈串联,同样SB3按钮的常闭触点与KM1线圈串联,SB3的常开于KM2线圈串联,这种控制就是按钮的

无刷双馈电机控制原理 一、设备名称 1250KW无刷双馈电机低压变频控制系统 二、设备用途 本设备用于电机厂1250kw无刷双馈电机低压绕组测变频控制 三、现场技术条件及技术参数 1、环境条件 ·工作环境温度:0--40摄氏度 ·存储环境温度:-25-- 55摄氏度 ·相对湿度:<95%(无凝露) ·环境等级/ 有害化学物质:Class 3K3,符合标准 EN 60721-3-3 ·有机体 / 生物体影响因素:Class 3B1,符合标准 EN 60721-3-3 ·污染等级:2 (EN 61800-5-1) 2、电源 ·660 — 690 V 3 AC, ±10 % (-15 % < 1 min) ·不平衡度±5 % 3、无刷双馈同步电动机技术参数 3、1电机型号:TWS630-8 3、2额定功率:1250KW 3、3额定转速:743r/min 3、4满载效率:95、1% 3、5工频绕组额定电压:6kV 3、6工频绕组额定频率:50Hz 3、7工频绕组额定电流; 100A

3、8工频绕组功率因数:0、84 3、9变频绕组额定电压:690V 3、10变频绕组额定频率: 25Hz 3、11变频绕组额定电流; 528A 3、12变频绕组功率因数: 0、8 4.变频调速装置技术参数 4、1额定功率:450 kW 4、2额定输入电压: 690V 4、3额定输入电流:598 A 4、4额定输入频率:50 Hz 4、5额定输出电压:690 V 4、6额定输出电流:560 A 4、7额定输出频率:25 Hz 5、变频器供电变压器技术参数 5、1产品型号及名称_ZTSFG(H)-800-6__ 5、2额定容量___ _800______kVA 5、3高、低压额定电压___6___ / _0、69__ kV 5、4高压分接范围_____±2×2、5__ _% 5、5短路阻抗________6________% 5、6相数________3________ 5、7绕组数________3________ 5、8频率________50_______Hz 5、9使用条件 5、9、1海拔________1000_____m 5、9、2环境温度________-10~40__℃

幻灯片1 第二章绕线转子异步电动机串级调速谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢谢 幻灯片2 第一节串级调速的原理与基本类型 第二节低同步串级调速系统的机械特性 第三节串级调速系统的效率和功率因数 第四节串级调速的闭环控制系统 第五节串级调速应用中的几个问题 第六节串级调速系统应用实例 第二章绕线转子异步电动机串级调速系统 幻灯片3 第一节串级调速的原理与基本类型 一、串级调速的原理 二、串级调速的基本运行状态及功率关系 三、串级调速系统的基本类型

一. 串级调速的原理 转子串电阻调速方法有什么缺点? 对于绕线转子异步电动机,可以在其转子回路串入电阻来减小电流,增大转差率,从而改变转速。这种方法就是转子串电阻调速方法。 转子串电阻调速方法的主要缺点:大量转差功率将在转子所串电阻上变成热量被消耗掉,因此不适合对大容量电机降速,对小容量电机也因效率太低而不适宜长期运行。 转子串电阻调速方法的能量关系如图所示。 参照电动机内部各项功率表达式,对照能量关系图,可以估算出电动机的效率情况。 基本结论是: 串入电阻越大,转速越低,转差就越大,机械功率在电磁功率中所占的比率就越低,效率越低。 幻灯片 5 *转速越低,转差越大,电阻发热越多,效率越低。 幻灯片 6 串级调速的基本原理是什么? 引入一种新的调速方法,基本思路: 转子不串入附加电阻 -----改为串入附加电动势来调速,并将调速引起的转差功率损耗,回馈回电网或电动机本身。 这种,既提高效率、又实现变转差率调速的方法,该方法被称为绕线转子异步电动机的串级调速控制方案。 工作原理: 三相异步电动机的转子感应电压为: 式中: 20 2sE E ? ? =转子电流为:

双馈电机矢量控制系统的研究 交流调速双馈电机矢量控制仿真 1引言 近十年来,随着电力电子技术、微电子技术以及现代控制理论的发展,电气传动领域已出现交流电机调速取代直流电机调速的发展趋势。对于一些高电压、大功率且调速范围不大的场合,采用绕线型异步电机双馈控制系统,其装置可靠性高、造价低廉。此外,双馈电机矢量控制系统还具有快速动态响应,低谐波污染,高效及能调节电网功率因数等高性能控制特点。因此,双馈电机控制系统具有非常广阔的应用前景。本文给出了一种按定子磁链定向的双馈电机矢量控制系统,并通过仿真验证了该系统的正确性。 2矢量控制技术 由于电动机的控制主要是对转矩的控制,交流电动机又是多变量、强耦合的非线性系统,与直流电动机相比,转矩控制要困难得多[1]。而以前的控制系统都是采用单变量控制系统的概念,没有考虑交流电机的非线性、多变量的本质,因而其动态性能不甚理想。许多专家学者对此进行了潜心研究,终于提出了两项研究成果:德国西门子公司F.Blaschke等提出了“感应电机磁场定向的控制原理”和美国P.C.Custman和A.A.Clark申请专利的“感应电机定子电压的坐标变换控制原理”。在以后的实践中经过不断的改进,形成了现已得到普遍应用的矢量控制变频调速系统。 由于交流电动机三相定子电流经过三相/两相坐标变换,可以等效成两相静止坐标下的交流电流,在通过按定子磁场定向的旋转变换,可以等效成同步旋转坐标系下直流电流。由此可以将交流电动机等效成直流电动机,按照直流电动机的控制方法来控制经过变换的直流电流,在通过坐标的反变换,即可实现对交流电动机的控制。 3 定子磁链定向双馈电机的矢量控制的基本原理 3.1 双馈调速的基本原理 所谓调速,就是将电能分别馈入感应电动机的定子绕组和转子绕组。通常将定子绕组接入工频电源,将转子绕组接入频率、幅值、相位和相序都可以调节的独立的交流电源。双馈调速的基本思想是,在绕线式感应电机的转子回路串入附加电势,调节附加电势的大小、相位和相序,就可以调节感应电机的转矩、转速和定子侧的无功功率。 3.2 双馈感应电机的数学模型 双馈电机的数学模型建立在转子dq坐标系中比较方便[1]。其基本方程如下: (1) (2) (3)

绕线式电动机转子串电阻 调速方法 LELE was finally revised on the morning of December 16, 2020

绕线式电动机转子串电阻调速方法 绕线式异步电动机转子串入附加电阻,使电动机的转差率加大,电动机在较低的转速下运行。串入的电阻越大,电动机的转速越低。此方法设备简单,控制方便,但转差功率以发热的形式消耗在电阻上。属有级调速,机械特性较软。 1、串电阻启动增加,降低,起动达速后切除启动电阻(就是转子回路)全速运行。 2、串电阻启动(电阻最大值起动),根据需要调整电阻的阻值,可以改变电机的运行速度,达到调速的目的(是有范围的调速)。 绕线式电机的启动电流是可调的,通过调整转子串联的电阻大小,可以调节绕线式电机的启动电流! 原理:对于绕线式异步电动机,当电网电压及频率不变时,在转子回路中串入电阻后,可以改善电动机的起动转矩,在绕线电机转子中串接启动电阻,减小启动电流,电阻一般接为星形接法,根据公式: I0=U0/R0 当转子串接电阻时R0↑,在U0不变的情况下,I0↓,此分析忽略电机感抗的损耗。 启动前将电阻全部接入转子回路,随着启动过程的结束,启动电阻被逐级短接,KM1,KM2,KM3逐级吸合,保证始终有较大的起动转矩,短接方式可以遵循时间和电流调节原则,KA1,KA2,KA3中间继电器可以根据实际工作情况而 定。 RN=E N÷I N÷√3 R N:电机转子额定电阻 E N:电机转子额定电压 I N:电机转子额定电流 例:240KW-6极电机,定子电流436A,定子电压380V。转子电流376A,转子电压407V RN=(E N÷IN)÷√3=(407÷376)÷√3=()÷√3=Ω △RY1= RN =× =Ω △RY2= =×=Ω △R1= =× =Ω △R2= RN =× =Ω

传统的电气控制系统多采用单一电机实现单轴控制,但是电机的输出转矩有一定的限制,当传动系统需要较大的驱动功率时,必须特制功率与之相匹配的驱动电机和驱动器,使得系统的成本上升,而且过大的输出功率的电机受到制造工艺和电机性能的影响,大功率的驱动器的研制也会受到半导体功率器件的限制。针对以上问题解决方法是采用多个电机对其进行控制,但是多电机之间同步的好坏直接影响到生产效率和产品质量,因此多电机同步控制的研究具有非常重要的现实意义。本文建立了基于双电机偏差耦合为基础的两种偏差控制算法的数学模型,即:对两电机之间的偏差采用模糊PID控制和常规PID控制,并用Matlab仿真软件对其进行了数字仿真。 1无刷直流电机双闭环控制系统模型 无刷直流电机双闭环控制系统框图如图1所示,它由电流环和速度环组成。在设计电流环和速度环时采用工程设计法进行设计。并且从内环开始,逐步向外环扩大,一环一环地进行设计。电流环的设计在稳态要求上,做到无静差以获得理想的堵转特性;在动态要求上,做到跟随电流给定,超调量越小越好,在本文中,选用典型I型系统对电流调节器进行无电流超调量设计。速度环的设计在稳态时要求无静差,在动态过程中保证它克服负载扰动的能力强,同时要求动态速降小,恢复时间短,从而要求速度环抗干扰性能越强越好,在这里把速度环设计成典型的II型系统。 图1速度电流双闭环调速系统的动态结构图 2双电机同步控制模型 2.1双电机同步控制策略 随着近年来工业的发展,需要控制两台及其两台以上电机。保持多电机的协调运转常用的两种方法:一种是机械方法,另一种是电方式。对于电方式的多台电机协调控制的研究主要是深入到速度和力矩的双重协调控制研究,它的研究成功将为军事、航空以及一般工业技术领域等需要统一动作功能的多电机提供协调控制技术。目前存在的同步控制技术包括并行控制,主从控制,交叉耦合控制,虚拟总轴控制,偏差耦合控制(如图2所示)等。 图2双电机同步系统偏差耦合控制结构图 采用并行控制,整个系统相当于开环控制,当运行过程中某一台电机受到扰动时,电机之间将会产生同步偏差,同步性能很差。采用主从控制,任何从电机上受到的扰动不能反馈到主电机,也不会影响其他电机,当负载发生变化时,电机之间的同步精度不能够得到保证。交叉耦合控制对于双电机同步来说它等同于偏差耦合控制,但它不适合两个电机以上的电机同步控制。虚拟总轴控制系统在启动,负载发生扰动,停机的过程中,轴之间会产生不同步的现象,并且在主参考值和每个轴之间会保持一个恒定的偏差。偏差耦合控制能够克服其他几种控制策略存在的缺点,实现很好的同步性能。因此本文采用偏差耦合控制策略对双电机进行同步控制它。偏差耦合的主要思想是将某一台电机的速度反馈同其他电机的速度反馈分别作差,然后将得到的偏差相加作为该电机的速度补偿信号。 2.2偏差耦合PID控制系统 PID控制有很强的生命力,它对于大多数过程都具有良好的控制效果和鲁棒性,而且算法原理简明,参数物理意义明确,理论分析体系完整且应用经验丰富。因此针对系统中的抑制干扰特性这一方面的要求可以采用PID控制器。结合以上的电机 双电机同步控制系统的设计与仿真 杨晨娜张怡(中国计量学院机电工程学院,浙江杭州310018)Design and Simulation for Double-Motor Synchronous Control System 摘要 针对双电机同步控制问题,首先建立双电机同步控制系统的数学模型,在分析同步控制的各种控制方式和控制算法优缺点的基础上,提出了在偏差耦合控制方式下采用模糊PID控制算法对偏差进行调节的双电机同步控制方案,并与采用常规PID算法的进行了比较。仿真结果和实验表明,采用模糊PID控制算法的偏差耦合系统优于采用常规PID的系统。 关键词:双电机,同步控制,偏差耦合控制,模糊PID控制,PID控制 Abstract For the problem of synchronous control for double-motor,built the math model of double-motor's synchronous control system,analyzed the advantage and shortcoming of all kinds of control ways and control arithmetic,based on the relative coupling control and used fuzzy PID to control the double-motor's relative,the scheme of synchronous control for double-motor was presented,and compared with normal PID's.The result shows that the system of relative coupling which adopt fuzzy PID is better than PID's. Keywords:double-motor,synchronous control,relative coupling control,Fuzzy PID Controller,PID controller 双电机同步控制系统的设计与仿真36