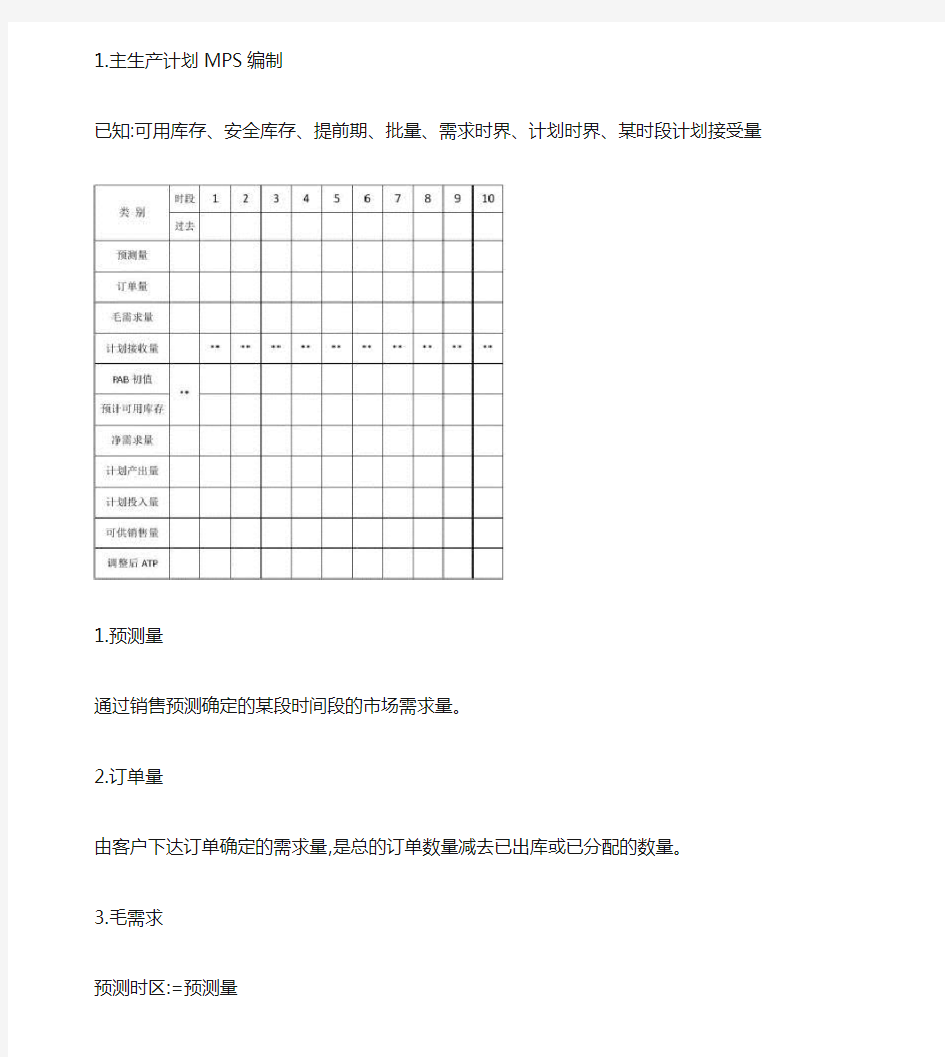

1.主生产计划MPS编制

已知:可用库存、安全库存、提前期、批量、需求时界、计划时界、某时段计划接受量

1.预测量

通过销售预测确定的某段时间段的市场需求量。

2.订单量

由客户下达订单确定的需求量,是总的订单数量减去已出库或已分配的数量。

3.毛需求

预测时区:=预测量

计划时区:=预测和订单量两者的最大值

需求时区:=订单量

4.计划接受量

也称为预计库存量,指前期已经下达的正在执行中的订单,将在某个时段的产出数量。比如“题型1”条件3最后一句说“产品A在第4、5、7周的计划产出为30、60和45”,就在相应时段里填30、60、45

5.PAB初值

前一时段预计可用库存+本时段计划接受量-本时段毛需求

6.计划产出量

如果PAB初值小于安全库存或者是负值,则在计划产出量中填批量的整数倍,使这个数加上PAB初值可以大于安全库存。若有损耗率的话,此值应再除以损耗率。

7.预计可用库存

PAB初值+计划产出量

8.净需求量

毛需求+安全库存-前一时段的可用库存量-本时段计划接受量

小于等于0则不填

9.计划投入量

根据计划产出量,物料的提前期及物料的成本率等计算的投入数量。

比如产品提前期是1,时段5的计划产出量是100,那么时段4的计划投

入量就是100,如果有成本率也要除。

10.可供销售量

时段1:现有库存量+计划接受量+计划产出量-订单量

其他时段:计划接受量+计划产出量-订单量

调整后的可供销售量倒着填。可供销售量会有负值,则拿前面时段的可供销售量填补,为0就不用填了,第一时段如果是负值则保持负值。这个不好说清楚,下面两行对照观察。

2.物料需求计划MRP编制

跟MPS差不多,不同的是毛需求量的确定。

下面这个例子好好看。

假定Y1、Y2两种产品已经过主生产计划推算出计划投入量,其组成物料的提前期、批量、安全库存、现有可用库存等均已知。

3. 能力需求计划 CRP 编制①首先计算出每一个工作中心(WC)上产品所需全部项目的单位加工时间,若通一个工作中心加工多件产品,则累计相加。加工件数*单件加工时间②计算出每一个工作中心(WC)上产品所需全部项目的单件生产准备时间。加工件数*单件准备时间单件准备时间=生产准备时间÷平均批量③计算出每一个工作中心上产品所需全部项目的单件总时间单件加工时间+单件准备时间④根据产品的能力清单和主生产计划,算出产品的粗能力计划。计划产量×单件总时间工作拖期中心 WC1 WC2 合计 1 2 3 4 5 6 7 周次粗能力需求计划RCCP 只对关键工作中心计算,过程还一样。

4. 倒序排产计划①计算每道工序和每个工作中心的负荷=订单生产数量×单件加工时间+标准准备时间 =加工件数×单件(加工时间+准备时间)

(若没给单件准备时间)单件准备时间=生产准备时间÷批量填入表格时要做单位换算工作中心每天有效工时:工时=每天开工时数×利用率×效率拿上面得到的负荷值÷工时所得值填入表格②计算每道工序的交货日期和开工日期从交货前的工序算起,往前推。工作日期=交货日期一次减去传送、加工、准备和排队时间工序号工作中心到达工作排队时间准备时间加工时间传送时间完工日期中心日期(天)(天)(天)(天)计算题应该就这些内容了。至于跟软件结合不知道是什么题了。