真空制盐蒸发结晶器的设计与实践

摘要:真空蒸发制盐外热式强制逆循环轴向出料蒸发结晶器,经多个厂家生产应用实践证明是成功的,具有生命力的。这种新型结构,作为一项新技术新设备应加强研究,总结提高,推广应用,不断完善。文章从流体力学、结晶机理角度要求,到具体工程设计参数和

材质选用。论述了该罐的特点。

关健词:真空制盆;蒸发结晶器;结晶机理;罐型结构;设计参数;材质选用

1 前言

蒸发和结晶是重要的化工单元操作过程,在真空制盐行业中处于关键地位并起主导作用。目前我们所采用的蒸发结晶器是在原始蒸发装置的基础上发展起来的,它不再是仅仅为了强化传热及蒸发能力而获得产品,同时更主要的是以提高结晶产品的质量和粒度为目的。所以说传热及蒸发是为结晶产出合格的产品创造传热、传质的条件和环境。在传热蒸发过程中,严格控制料液的过饱和度以及晶核的形成和成长环境,产出合格的结晶产品,这是蒸发与结晶相结合的原理方面向前迈进了一大步。

2 蒸发结晶器的沿革

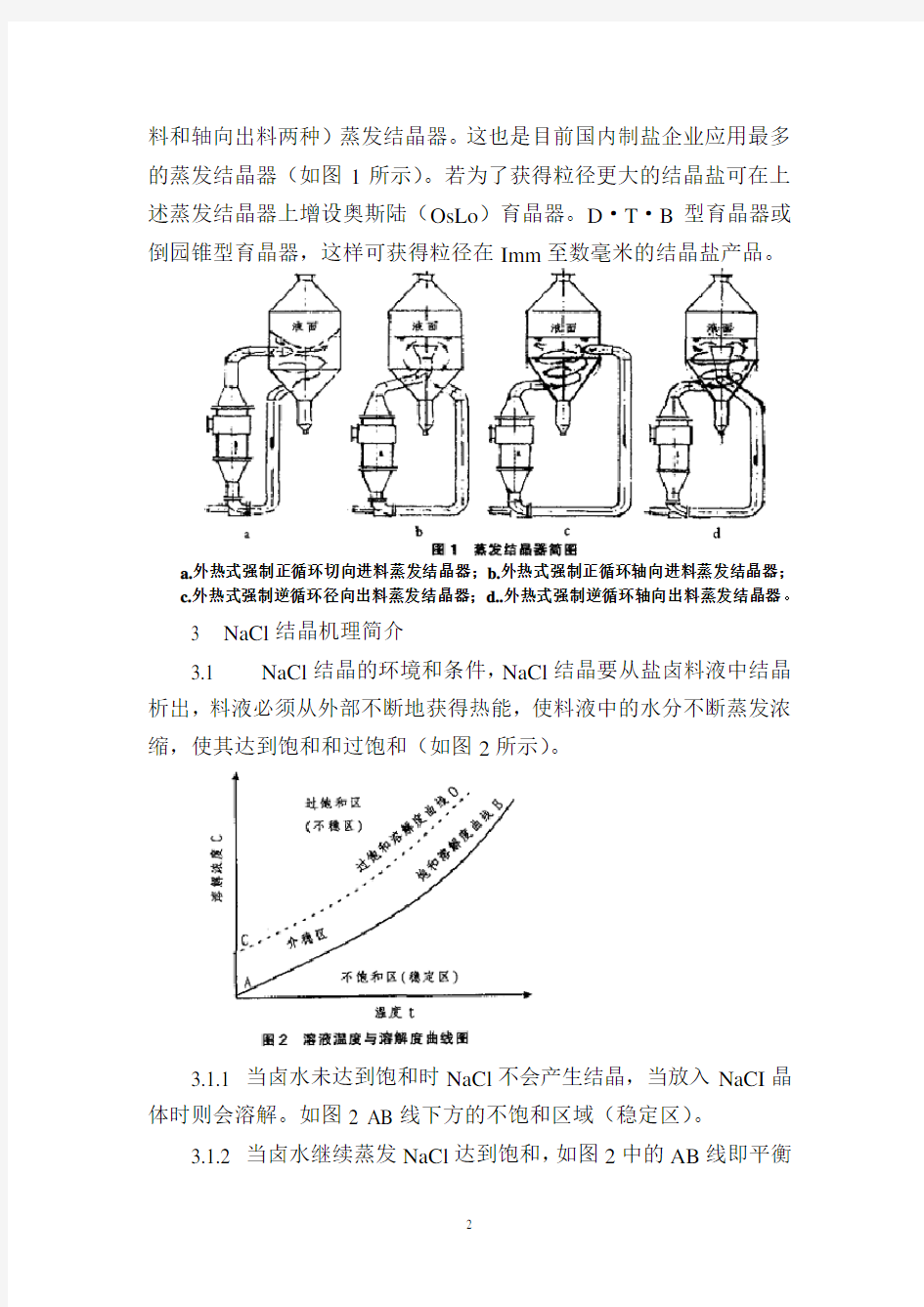

盐的生产主要是通过对卤水进行加热,使其蒸发浓缩结晶析出固体NaCl的过程。随着社会发展和科学技术进步,盐作为人们食用所占比例越来越小,而是大量作为基础化学工业和其它工业部门的原料。盐的品种由古老的雪花盐、筒盐、锅巴盐,发展到今天的各种特殊要求用途的特种盐。制盐设备也由古老的作坊式手工操作的园锅、镶锅、小方锅、小平锅、大平锅,至近代制盐工业用的内热式强制循环(标准式)蒸发结晶器和现代外热式强制正循环(又分为切向进料和轴向进料两种)蒸发结晶器及外热式强制逆循环(分为径向出

料和轴向出料两种)蒸发结晶器。这也是目前国内制盐企业应用最多的蒸发结晶器(如图1所示)。若为了获得粒径更大的结晶盐可在上述蒸发结晶器上增设奥斯陆(OsLo)育晶器。D·T·B型育晶器或倒园锥型育晶器,这样可获得粒径在Imm至数毫米的结晶盐产品。

a.外热式强制正循环切向进料蒸发结晶器;

b.外热式强制正循环轴向进料蒸发结晶器;

c.外热式强制逆循环径向出料蒸发结晶器;

d..外热式强制逆循环轴向出料蒸发结晶器。

3 NaCl结晶机理简介

3.1 NaCl结晶的环境和条件,NaCl结晶要从盐卤料液中结晶析出,料液必须从外部不断地获得热能,使料液中的水分不断蒸发浓缩,使其达到饱和和过饱和(如图2所示)。

3.1.1 当卤水未达到饱和时NaCl不会产生结晶,当放入NaCI晶体时则会溶解。如图2 AB线下方的不饱和区域(稳定区)。

3.1.2 当卤水继续蒸发NaCl达到饱和,如图2中的AB线即平衡

溶解度曲线进人介稳区,此时NaCl结晶和溶解处于动态平衡,溶质NaCl不会自发成核析出结晶。若有NaCl晶核进人就能生长成晶体,即图2中AB线和CD线之间的介稳区;

3.1.3 当卤水继续蒸发溶质NaCl含量超过过饱和线CD线进人过饱和区(不稳区),则会自发地产生较多NaCl晶核。

三个区域以介稳区为最重要(当料液中有晶体存在的条件下即使在介稳区中也会有晶核发生,而介稳区极易受外界影响即有无晶种、晶种大小、多少,有无搅拌、振动及杂质等等因索),晶体的成长应控制在此区域内进行。而NaCl与其它盐类比较,其介稳区范围非常窄。所以要获得较大粒径的晶体较难。而溶液的过饱和度ΔC是结晶成长的推动力,是关键因素,其关系式如下:

ΔC=C2-C1 (g/L) (1)

式中:ΔC——溶液的过饱和度(g/L);

C1 ——溶液在同一温度下的平衡饱和浓度(g/L);

C2 ——溶液的实际过饱和浓度(g/L)。

要使结晶成长,必须使溶液达到过饱和,并控制在介稳区内,溶液的过饱和度完全用于晶种成长而消失。在实际的运行过程中溶液的实际过饱和度远比其最大的过饱和浓度低。有资料讲:最大允许过饱和度又取决于系统的性质通常为0.5~5g/L,一般情况下溶液的实际过饱和浓度ΔC值宜控制在1.50g/L左右,为最大过饱和浓度ΔCmax 的10~30%

3.2 NaCl晶核——晶体的成长

根据化工单元操作普遍扩散理论分析,晶体成长与以下几个因素密切相关。

3.2.1 晶体成长的推动力是溶液的过饱和浓度差和传质速度。过饱和溶液中溶质扩散到晶核附近的相对静止液层并穿过相对静止溶液层到达晶体表面结晶生长在其表面上,使其晶体长大,并放出结晶热,热量再依靠扩散传递到溶液中去。如图3所示。溶液的过饱和度亦可用下式求得:

过饱和度=产盐量(g/h)/循环量(L/h)………(g/L)(2)

1.5=1000000/循环量,循环量=666667L/h,(即当产盐量为1t/h,时需666.7m3/h的循环量)

3.2.2 溶液的温度:在相同的时间和相同的溶液过饱和浓度差条

件下,溶液的温度越高,溶液的粘度越小,溶质的扩散速度越快,晶体的成长速度也快。因此,溶液温度高时容易得到粒径较大的产品,如图4。

3.2.3溶液中的杂质浓度及悬浮物的变化:在相同的温度条件下,溶液中杂质含量及悬浮物增加,则溶液浓度增高。溶液粘度上升,溶液的扩散速度下降,晶体的成长速度也减小。

3.2.4 晶体在蒸发结晶器内停留时间:根据溶液中NaCl的成核速率与产品排出速率基本一致,NaCl晶体的成长速率和产品粒径的要求,从而确定晶体在蒸发结晶器内的停留时间。据资料介绍,产品平均粒径~0.4mm时其停留时间应在1小时以上。晶体生长速率公式如下(按球形计):

Ra=(6α/β)ρV (kg/m2.s) (3)

式中:Ra——晶体生长速率(kg/m2·s);

α——晶体容积系数,按球形计α=1/6;

R——表面积换算系数,按球形计:β=π;

ρ——晶体密度(kg/m3);

V——晶体平均成长系数(m/s)。

3.2.5 循环溶液流量:当加热蒸汽量一定时循环溶液流量和溶液的过饱和度成反比的函数关系,而循环流量又确定了蒸发结晶器各部

位的流速大小,速度大又引起晶体之间、晶体与器壁之间的碰撞加剧,

致使晶体破碎成二次晶核的可能性增大,对产品粒径影响也很大,因此要有适当的流量。

3.2.6 盐浆浓度:指参加循环料液中的晶体浓度,又叫固液比,在其它条件一定的前提下,盐浆浓度高则蒸发结晶器内晶体的保有量多。晶体停留时间增长有利于料液过饱和度的消除和晶体成长。但盐浆浓度过高,晶体之间、晶体与器壁之间碰撞机率增多,晶体被破碎成二次晶核的机率也多,对晶体成长也不利,所以应控制适当的晶体

浓度才行,一般的固液比控制在20%左右为宜。

根据以上数据,氯化钠蒸发结晶的终点应设计为60度、43%(此时溶液含氯化钠固体量21.74%,不适合离心机的分离,需增加增稠槽。)

根据以上数据,氯化钠蒸发结晶的终点应设计为90度、40%(此时溶液含氯化钠固体量23.134%,不适合离心机的分离,需增加增稠槽。)

4 现代蒸发结晶器的设计与实践

设计是科研实验和生产实践的桥梁和纽带。工程设计不能是简单地照抄照搬前人原有的图纸、资料和成果,盲目、机械的加以缩小或放大。设计要结合国情,是一项切合实际的创新性劳动。创新是设计的灵魂与推动力。要创新必须迎接风险和挑战,必须实事求是,善于总结前人的经验、有所发现、有所改进、有所提高,设计才能做到技术先进、经济合理、安全适用、达到资源合理利用、清洁生产、节能降耗、提高经济效益之目的。

我国制盐行业目前普遍采用的蒸发结晶器型型如图1所示的四种为主。它们主要由蒸发室、加热室、上下循环管、循环泵及盐脚组成一个功能完善的罐型整体。要求结构合理、符合流体力学原理,做到系统阻力小,动力消耗省,传热效率高,蒸发强度大,汽液分离效果好,能满足盐晶成长所需的条件和环境,产出合格的产品。根据系统物料平衡和热量平衡计算结果及相关经验数据来确定蒸发结晶器各组成部分的相关尺寸和参数。现分述于下。

4.1 蒸发室直径及分离室空间高度

蒸发室相关尺寸设计应满足下述三点:一是能有效地减少和消除料液过饱和度,使晶体有一个良好的成长条件和环境。二是减少料液的短路温度损失,有利于闪发和汽液分离,尽量减少液沫带出。三是尽量使蒸发室内表面平整光洁,防止结盐垢成块成疤,确保生产正常连续运行。

4.1.1 蒸发体积强度法——即每一秒钟从每一立方米蒸发空间排出的二次蒸汽体积,当分离空间高度确定时,其蒸发室直径按下式计算。

D=√W/V.π.H (m) (4)

式中:D——蒸发室直径(m);

W——二次蒸汽体积流量(m3/s);

V一一允许蒸发体积强度1.1~1.5m3/m3·s(有学者建议取0.8~1.3 m3/m3·s);

H——汽液分离空间高度1.8~2.5m(另有建议2.5~3.0m);

π——圆周率。

4.1.2 质量速度法——单位时间内单位蒸发表面积允许蒸发水量计算出蒸发室直径D

D=√4W/π.V (m) (5)

式中:D——蒸发室直径(m);

W——蒸发室蒸发水分量(kg/h);

V——允许质量速度2500~800kg/m2·h。末效取下限;

π——圆周率。

4.1.3 近似比例法——将蒸发室分离空间看作汽液分离器,分离器直径D按下式计算。

D=√U负荷/0.541Rd =√U负荷/0.54×0.44 =6.47√U负荷(m) (6)

式中:D——蒸发室直径(m);

U负荷=W秒√r汽/r液-r汽(m3/s);

W秒——二次蒸汽体积(m3/s);

R汽——二次蒸汽重度(kg/m3);

r液——料液重度(kg/m);

Rd——实际汽体速度与基础速度之比值(一般取0.44,若设有捕沫器可取1.15)。

4.1.4 二次蒸汽断面流速法——通过蒸发室的二次蒸汽流速(即空塔速度)设计规范确定为4~7m/s,笔者认为在多效蒸发时末效二次蒸汽速度宜控制在4m/s左右,其直径D按下式计算:D=√4GV/πW (m) (7)

式中:D——蒸发室直径(m);

G——二次蒸汽量(kg/h);

V——二次蒸汽比容(m3/kg);

W——二次蒸汽流速(m/s);

π——圆周率。

4.1.5 二次蒸汽分离空间高度——指蒸发室液面上汽液分离段的有效高度。料液经加热进入蒸发室沸腾,汽泡不断产生,穿过料液层到达液面汽泡破裂,逸出二次蒸汽时所带出的液滴和液沫,绝大部分能沉降回落的有效高度。文献资料上大多采用2.0~3.0。

我国现生产的蒸发结晶器蒸发室有效分离空间高度(在没有捕沫设施的情况下)大多在3m以上。尚有进一步增高的趋势。

4.1.6 二次蒸汽管径——二次蒸汽比容随压力而变化,为了减小二次蒸汽管道压力和温度损失,目前设计中二次蒸汽管内流速大多控制在10~40m/s进行计算。

4.2 加热室面积、加热管直径、长度的确定

4.2.1加热面积的确定:根据物料平衡和热量平衡计算结果及选

用的参数,按下式计算:

F=Q/K.Δt (m2) (8)

式中:F——加热面积(m2);

Q——单位时间内传热量(kcal/h);

K——总括传热系数(kcal/m2·h·℃);

Δt——传热有效温度差(℃)。

4.2.2 加热管直径与长度的确定

在一定的热负荷条件下,确定了加热面积,这就基本确定了进出加热室料液温度升高Δtc和料液的过饱和浓度Δc。根据Δtc与直控d、长度L和管内料液流速W之间的关系,我们可用下式计算。

Q=K.F.Δt=k.n.π.d.L.Δt (kcal/h) (9)

Q=π/4.d2.n.w.rc.Δtc.3600 (kcal/h) (10)

将(9)代入(10)化简得:

Δtc=K.Δt.L/900.r.w.d (℃) (11)

式中:Q——传热量(kca/h);

K——总括传热系数(kcal/m2·h·℃);

Δt——传热有效温度差(℃);

Δtc一一进出加热室料液温度升高(℃);

d——加热管计算管径(m);

L——加热管有效换热长度(m);

W——加热管内料液流速(m/s);

R——循环料液重度(kg/m3);

C——料液比热(kcal /kg·℃);,

n——加热管根数;

π——圆周率。

上式说明当热负荷和加热面积确定后,Δtc与L成正比,与d和W成反比。Δtc是设计时必须予以重视的一个重要参数。因为

Δtc与料液的过饱和度,晶体的成长速度及盐产品的产量和质量密切相关。一般应先确定Δtc值的情况下再决定加热管直径d、长度L及料液在加热管内流速W。

根据文献资料和实践经验,Δtc大多在3℃左右,最高达5℃以上,管径d外大多在¢32~¢45mm,管长L大多在5000~7000mm,最长达12000m以上,加热管内料液流速一般在1.2~2.5m/s范围内选取,大多控制在1.8m/s左右。结晶效的数据。

4.2.3 加热管根数的确定

当加热面积确定之后按下式计算

n=F/π·d·L (12)式中:n——换热管根数;

F——加热面积(m2);

d——加热管计箕直径(m);

L一一加热管有效换热长度(m);

π——圆周率。

上式关键在于加热管计算直径的选取。我国对于列管式换热器计算的有关标准规范规定,加热管计算直径取外径。我国制盐行业传统习惯采用加热管内径与外径的平均值——中径作为计算直径。根据笔者的设计实践与资料介绍,因为总括传热系数K值直接受管外蒸汽冷的给热系数a1和管内料液对流给热系数α2所左右。当α1< α2时计算直径取外径。仪α1= α2时计算直径取中径。α1> α2时,计算直径取内径。在我们的制盐加热室中,管外蒸汽侧的α1远远高于管内料液侧的α2,起码α1是α2的2~3倍。所以笔者认为在计算用于制盐的加热室加热管根数时应取加热管内径作为计算直径为宜。

4.2.4 加热室筒体直径的确定

在加热管直径和根数确定之后,制盐用加热室内加热管多用等边

三角形方式排列,其筒体直径可用以下经验公式计算:

D=1.15Pt √N (m) (13)

式中:D ——加热室筒体直径m ;

Pt ——管间距mm 。

N ——加热管根数。

管间距——加热管与加热管的中心距离,采用胀管法Pt=1.3~1.5d 外。我国制盐行业在较长时期内,一套多效装的加热室均采用相同的管间距,这样各效加热室直径也均相等。笔者认为这是欠妥的,从首效到末效进人加热室的蒸汽比容相差很大,为降低压力及温度损失有利于传热,应依据蒸汽比容的不同,也应采用不同的管间距。在较高真空度的状态下末效的管间距应进一步扩大。所以Pt=1.3~1.8d 外来选取为好。

4.2.5 加热室蒸汽进口的设置

为了防止高速蒸汽流对加热

管的冲刷而引起侵蚀和振动,应

在蒸汽进口处设防冲挡板或导流器。

设防冲挡板时,防冲挡板与筒体内侧的距离h 应大于加热蒸汽进口管内径的0.25d ,挡板直径D 大于进口管直径d ,其蒸汽通道切面积,必须大于蒸汽管进口横切面积。如图5a 所示。

支架

挡板

设导流器,是一种较为理想的蒸汽进口防冲结构,也是制盐行业用得较多的一种。它将流速较高的蒸汽送入夹套的环型槽内进行再分配,其环型通道宽度h与蒸汽进口管直径d的关系是h≥0.3d,如图5b所示。

4.2.6 加热室内加折流板

我国制盐行业早期在加热室内大多没有加折流板,到80年代因材质的改进,耐蚀性能提高,更换加热管的周期延长和引进国外制盐技术装备开始,我国自己设计的加热室内开始装设折流板,以强化传热过程。大多采用圆块型折流板,其圆缺率基本按统一的0.25D 进行设计。折流板间距采用上宽下窄方式,最大处亦应小于加热室直径。笔者认为,蒸汽冷凝型若设折流板,其圆缺率应扩大至0.45D左右,不应当是统一的,应该是上大下小。因为加热蒸汽进人加热室逐步冷凝放热,蒸汽体积流量逐步减少之故。而折流板的间距也是同样原因,应该是上高下矮。另外,笔者很赞同在好些文献资料上讲的:在换热器壳层空间为蒸汽冷凝时折流板对其给热系数α1的大小几乎没有影响,所以不需装设折流板。但为了增加管束的刚度和防止管子振动和冷凝液的排除而装设折流板者是例外。

4.3 循环管直径的确定

上下循环管直径通常都是按经验数据作为计算依据。外热式强制循环蒸发结晶器下循环管切面积与加热管总切面积之比,一般文献资料为0.8~1.1。上循环管切面积与下循环管相同,或者上循环管直径为蒸发室直径的0.2~0.3倍。经长期实践,为了降低料液在循环管中流动阻力,降低循环泵扬程宜将循环管直径加大。从目前设计情况看循环管切面积与加热管总切面积之比控制在1.0~1.5之间。近期有进一步扩大的趋势,而上下循环管直径趋于一致。而加热室上锥体与上循环管连接的弯头,传统是采用等径弯头。笔者将其改为渐缩式弯头,实践证明效果良好。

4.4 加热室上花板至燕发室液面的距离

为了防止料液经加热在加热管内沸腾造成管壁结垢而降低总括传热系数,甚至发生堵实心管而影响生产正常运行,所以在上花板以上必须保持足够的液柱高度。这个液柱高度大致可用下式计算。

H=(P1-P2)/r (m) (14)

式中:H——液柱高度(m);

P1——料液出加热管口的温度减去料液沸点升后对

应温度下饱和蒸汽压力(at);

P2——蒸发室二次蒸汽压力(at);

r——为汽液固三相流的平均重度(kg/m3).

4.5 循环泵

循环泵是外热式强制循环蒸发结晶器的重要组成部分。其性能的优劣直接影响装置的能耗、产品粒度、生产强度、运行周期及运行费用。从设计到生产不仅要求泵的流量、扬程,能满足装置所需,更要求泵的效率高,操作、维修方便、安全、运行时间长,对晶体的破碎率少。

制盐用循环泵属于大流量、低扬程、高比转速的轴流泵。泵的流量、扬程、功率分别和转速的一次方、二次方、三次方与泵叶直径的三次方、二次方、五次方成正比关系。而比转速又是确定泵叶形状及性能参数特性和汽蚀性能的主要参数。当前泵的转速常按汽蚀比转速公式计算。

C=5.62n√Q/NPSH3/4 (15)

式中:Q一一泵的最佳工况流量(m3/s);

N——泵的规定转速(r/min);

NPSH——设计或最佳工况时必须汽蚀余量(m);

C——汽蚀比转速。

当泵的几何相似,运动相似时则Q=K2·n·D3,

NPSH=k1n2·D2,将Q与NPSH代人(15)式,整理得n·D=常数。

对于几何相似,运动相似的泵,n·D值相等,则汽蚀相似。目前国内轴流泵模型D=0.3m,n=1450r/min ,n·D=435。模型泵可在此值下运行可以无汽蚀。因而把n·D=435(国外较先进的大型轴流泵的n·D值为200)作为一项准则,来选择泵。不论泵的直径多大其n·D值应当小于435。此值越小,泵越不容易发生汽蚀。所以当流量一定时,宜选用泵叶直径较大、转速较低的泵。几何相似告诉我们,泵的流量和转速的一次方、泵叶直径的三次方成正比,因流速降低从而减小了水力损失,可以提高泵的效率,效果是非常明显的。

4.6装料容积

指蒸发结晶器循环系统间的所有料液容积。这是完成料液蒸发,使溶质NaCl达到过饱和析出晶核,并使晶体成长为所需产品粒度的地方。为确保其所需的环境和条件,其容积应满足料液每一次循环流经循环系统的时间,应大于30秒为宜。

4.7 盐脚直径与长度

盐脚是成品NaCl晶体沉降增稠储存中转的容器。外排盐浆量控制着循环料液中的固液比,确保蒸发结晶器正常运行。为了提高产品质量,降低汽耗,可加淘洗卤水对外排盐浆进行淘洗降温回溶晶体表面的可溶性杂质,浮选淘洗除去细小的盐晶和其它细小的固体微粒,起到降低排出盐浆温度,提高产品质量,降低汽耗的作用。

盐脚直径:根据科学试验和生产实践验证,按盐脚单位横切面积单位时间内沉降盐浆晶体量来确定,一般控制在14~20t/m2h。

若加淘洗卤水其上升流速视盐晶粒度与盐浆固液比而定。据文献资料介绍一般在1~10mm/s之间选用。

盐脚长度,根据国内外生产装置的实践经验大多控制在5m左右。也有控制在3m左右的。这些应视规模、工艺流程等条件而因地置宜选用才能取得良好效果。

4.8 材质选择

4.8.1 选用蒸发室及上下循环管和加热室上下锥体的材质,应从具体条件出发,选择表面光洁、加工、维修较易,耐蚀、耐磨、耐冲刷性能好的材料。上世纪80~90年代应用于生产的有B30铜镍合金复合板、超低碳不锈钢(316L)复合板、双相不锈钢(18-5)复合板、钛及钛合金复合板。经实践证明均是可行的。但超低碳不锈钢(316L)在浓Cl-存在的条件下易受pH值及硫化物等的影响而发生均匀点蚀、孔蚀、穿晶,甚至穿晶断裂,影响使用寿命。所以要充分注意使用环境条件,调整罐内料液pH值、除去硫化物(包括有机硫化物)等措施,从目前环境、条件,就耐蚀、耐磨、耐用、加工制造及经济合理综合考虑,以选用耐蚀性能优于(316L)的钛及钛合金或双相不锈钢(2205)复合板为宜。不管选用何种材质.对其所有与料液接触的器壁表面及焊缝必须进行打磨抛光、酸洗、钝化处理。使其表面形成光滑、致密的钝化膜以防止腐蚀和诱发晶核的附着,进而形成结晶堆积成盐块之目的。

4.8.2 加热室加热管、管板及筒体

加热室是蒸发结晶器的心脏,选取更应仔细认真地加以比较

确定。上世纪80、90年代常用的有普通无缝碳钢管低合金(E2)钢管、紫铜管、B30铜镍合金管、钛合金及纯钛管。并匹配相应的管板或复合管板。筒体采用碳钢板或不锈钢复合板加工制作。目前从经济合理考虑,加热管宜选用钛合金及纯钛管。因为它具有表面光洁粗糙度低与水无亲合力,传热性能好,耐蚀、蚀磨、耐冲刷能力强,比重轻、管壁薄,使用寿命长等特点。管板配用相应的复合板。加热室筒体宜选用不锈钢或双相不锈钢复合板加工制作。

5 结束语

蒸发结晶器是真空制盐生产装置的关键设备,历来是设计和生产单位十分关注的焦点。特别是最近几年在《中国井矿盐》期刊上发表了不少文章,对我国普遍采用和推荐采用的罐型(如图1所示),从蒸发结晶机理和流体力学原理角度进行探讨;从各生产厂家提供的生产数据进行技术经济和产品质量的分析对比。多数意见认为图1中的罐型c、d优于a、b认为c、d罐型基本克服了a、b罐型的缺点,保留其优点并充分地运用了结晶机理,料液加热升温后,在蒸发室下锥体,切向进入蒸发室,逐步形成汽、液、固三相流呈螺旋状上升,穿过盐浆层到达液面蒸发。有利于料液过饱和度的消除和晶体成长,并对盐晶进行浮洗,到达液面料液的过饱和度低,器壁不易结盐块的优势,因而具有块盐堵管概率少,运转周期长,料液短路温度损失小,有效传热温度差增大,循环系统阻力降低,循环泵扬程下降,动力消耗减小,单位面积产量增加,从而达到节能降耗之目的。而图1中c,d两种罐型相比,又更倾向d罐型。正如江苏井神盐电厂葛

总所言:“这种罐型目前正如一股流行风在井矿盐企业推广”。

虽然我国真空制盐起步与国外相比晚了半多个世纪,但是经过几代盐业科技工作者的艰苦努力,求实探索,技术创新,差距正在缩小。笔者设计的“外热式强制逆循环轴向出料熬发结晶器”(见图l,d),并多次与国内外同行交流探讨,均受到制盐专家赞许。自1993年推出至今已有数十套在各种不同原料不同规模的大中小型真空制盐装置上推广应用。无论是新设计的厂还是在老装置上改造经生产实践验证均达到了预期目的,证明是成功的。作为一项新技术、新设备,还要继续与国内外同行交流,加强研发工作,深入到生产实践中去,努力学习、总结提高、不断完善、开拓创新。争取在更大规模的真空制盐工程设计中应用得更好。力争将此工程建成一座独具特色的一流水平的真空制盐厂,成为亚洲第一,屹立于世界。

※本文在写作过程中得到信息中心周伯琦先生、孔志远先生的大力支持,还得到了本文的英译者吴基泰先生的顶力支助才使此文较好地完成,在此深表感谢。

参考文献

[1]化学工程手册编辑委员会.化学工程手册第9篇“蒸发及结晶”[S].北京,化学工业出版杜,1985.

[2]上海化工学院,基础化学工程上册[S].上海,上海科学技术出版社,1978.

[3]化工设备设计全书编辑委员会,换热器设计[S].上海,上海科

学技术出版杜,1989.

[4]中国井矿盆编辑部.井矿盐技术1970-1989年精选本[C].自贡全国井矿盐工业科技情报站,1991.

[5]日本海水学会志,第44卷:第一号,平成元年二月.

[6]葛永喜.真空制盐结晶机理及控制[M],中国井矿盐,2001(2).

[7]水泵技术编辑部.水泵技术——农用泵专辑[C].1975(1,2期合刊).

[8]陈坚,杨树雄,朱丽楠.水泵nD值的意义及其合理取值范围. [M].水泵技术,2002(1).

[9]中华人民共和国行业标准——真空制盐盆厂设计规范[S].中国轻工业出版杜,1995.

[10]制盐工业手册编辑委员会.制盐工业手册[S].1994.

[11]关醒凡等.南水北调工程大型轴流泵选型中值得注意的几个问题[J].水泵技术,2002(2).

(于2008年9月修改)

(收稿日期:2003-05-15)

(编辑周伯琦)

江苏赛格尔环保工程有限公司专业从事MVR蒸发器、罗茨、离心蒸气压缩机等核心成套设备的研发、设计、制造。集聚了在节能环保蒸发器领域的专家和科技人才,组成了MVR高效节能蒸发器及蒸汽压缩机的设计和制造精英团队,致力于成为一流的蒸发浓缩结晶的工艺设计者,设备制造者,运行管理服务提供者,节能技术领跑者。公司致力于高浓度高盐废水处理及资源化利用,立志成为该领域的先锋。公司开发的MVR蒸发器具有应用领域宽广、高效节能、全自动无人值守和组态实时监控等特点,可广泛应用在环保、制糖、制药、化工、食品、等节能减排和环境保护领域,为企业和城市环境提供了真正实现“零排放”的全套技术解决方案。 ※公司愿景 永恒节能,永恒环保。 ※公司理念 责任:对社会负责、对企业负责、对客户负责、对员工负责。 创新:持续不断地进行技术创新、经营创新、管理创新。 精神:认真负责、追求卓越。 ※公司目标 打造卓越品质,成就行业品牌。 三、MVR工艺介绍

1、MVR原理 MVR是蒸汽机械再压缩技术,(mechanical vapor recompression )的简称。MVR 蒸发器是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项节能技术。 MVR其工作过程是将低温位的蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后进入换热器冷凝,以充分利用蒸汽的潜热。除开车启动外,整个蒸发过程中无需生蒸汽从蒸发器出来的二次蒸汽,经压缩机压缩,压力、温度升高,热焓增加,然后送到蒸发器的加热室当作加热蒸汽使用,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水。这样原来要废弃的蒸汽就得到充分的利用,回收潜热,提高热效率,生蒸汽的经济性相当于多效蒸发的30效。为使蒸发装置的制造尽可能简单和操作方便,可使用离心式压缩机、罗茨式压缩机。这些机器在1:1.2到1:2压缩比范围内其体积流量较高。蒸发设备紧凑占地面积小所需空间也小。又可省去冷却系统。对于需要扩建蒸发设备而供汽,,场地不够的现有工厂供水能力不足,特别是低温蒸发需要冷冻水冷凝的场合,可以收到既节省投资又取得较好的节能效果。 2、MVR工艺流程 系统由单效或双效蒸发器、分离器、压缩机、真空泵、循环泵、操作平台、电器仪表控制柜及阀门、管路等系统组成,结构简单,操作维护方便。 3、MVR技术特点 ※MVR节能蒸发器仅需要极少量生蒸汽,极大地降低企业运行成本,减

MVR蒸发器工艺操作规程 第一部分原理 MVR蒸发器不同于普通单效降膜或多效降膜蒸发器,MVR为单体蒸发器,集多效降膜蒸发器于一身,根据所需产品浓度不同采取分段式蒸发,即产品在第一次经过效体后不能达到所需浓度时,产品在离开效体后通过效体下部的真空泵将产品通过效体外部管路抽到效体上部再次通过效体,然后通过这种反复通过效体以达到所需浓度。 效体内部为排列的细管,管内部为产品,外部为蒸汽,在产品由上而下的流动过程中由于管内面积增大而是产品呈膜状流动,以增加受热面积,通过真空泵在效体内形成负压,降低产品中水的沸点,从而达到浓缩,产品蒸发温度为60℃左右。 产品经效体加热蒸发后产生的冷凝水、部分蒸汽和给效体加热后残余的蒸汽一起通过分离器进行分离,冷凝水由分离器下部流出用于预热进入效体的产品,蒸汽通过风扇增压器进行增压(蒸汽压力越大温度越高),而后经增压的蒸汽通过管路汇合一次蒸汽再次通过效体。 设备启动时需一部分蒸汽进行预热,正常运转后所需蒸汽会大幅度减少,在风扇增压器对二次蒸汽加压的过程中由电能转化为蒸汽的热能,所以设备运转过程中所需蒸汽减少,而所需电量大幅增加。 产品在效体流动的整个过程中温度始终在60℃左右,加热蒸汽与产品之间的温度差也保持在5—8℃左右,产品与加热介质之间的温度差越小越有利于保护产品质量、有效防止糊管。 产品的浓缩度在50%左右时仅MVR蒸发器就能完成 第二部分工艺流程说明 1、物料走向 ①进料:上游工艺产生的硫酸钠原液送至本系统原料缓冲罐T01中, 由进料泵P01打入蒸发系统。5t/h 25℃5%的硫酸钠溶液从原料缓冲罐T01出来,由进料泵P01打入板式换热器,硫酸钠溶液在蒸馏水板换HE01和鲜蒸汽板换HE02内分别与系统产生的3.5t/h

摘要 R22(CHF2Cl,二氟一氯甲烷)是目前应用十分普遍的一种制冷剂,其ODP 为0.034,GWP为1700,由于它含有氯原子,对臭氧层有破坏作用,即将被禁用。从对环境的长期影响来看, 自然工质比合成工质具有不可比拟的优势,比如 R1270(俗称丙烯)。 丙烯优点是易于获得,价格低廉,凝固点低,对金属不腐蚀。丙烯可燃, 消耗臭氧潜能值为零, 环保性能好,对人体的毒性也近于零毒性,饱和蒸汽压接近R22。丙烯的单位容积制冷量和COP与R22接近, 压缩比和排气温度也低于R22,这有利于提高压缩机的运行寿命。 随着科学不断地发展,新型制冷剂将逐步取代R22等对环境有破坏的制冷剂。本文的内容是设计出以R1270为工质的分体式家用空调器,制冷量为3500W。首先选以R22作工质的压缩机型号,我选择的的型号是SL211CV,然后进行热力计算,算得制冷量为3747W,冷凝热负荷为4707W。冷凝器的迎风面积为0.3957m2,蒸发器的迎风面积为0.4997m2。节流装置选用直径2mm,长1.46m的毛细管,最后用SolidWorks绘制室外机三维图。 关键词:R22 ,R1270,替代工质,空调,设计

ABSTRACT R22 (CHF C)is a very common application of refrigerant, the ODP is 2 0.034, GWP is 1700, because it contains chlorine atoms, has damaging effects on the ozone layer, is about to be disabled. From long-term impact on the environment, the synthesis of natural refrigerant than refrigerant has unparalleled advantages, such as R1270 (commonly known as propylene). Propylene advantage of easy access, low cost, low freezing point, non-corrosive metal. Propylene flammable, zero ozonedepleting potential, good environmental performance, the toxicity of the human body may be close to zero toxicity, saturation vapor pressure close to R22. Propylene refregeration unit volume and the R22 and COP close to the compression ratio and exhaust temperature is also lower than the R22, which is conducive to enhance the operational life of the compressor. With the continuous development of science, the new refrigerant R22 will be gradually replaced by damage to the environment, such as refrigerants. This article is designed for the working fluid in the R1270 home split air conditioners, refrigeration capacity of 3500W. First elected to conduct a qualitative R22 compressor models, I chose to model is the SL211CV, and then proceed to the heat, the cooling capacity can be said for the 3747W, condensing heat load of 4707W. Condenser area of the wind 0.3957m2, evaporator area of the wind 0.4997m2. Selection of cutting device diameter 2mm, length of capillary 1.46m, and finally with SolidWorks of three-dimensional graph drawing outdoor unit. Key words:R22 ,R1270,substitute,air conditioning,project

实验3 真空蒸发镀膜实验 真空热蒸发镀膜就是在真空条件下加热需要蒸发的材料,当所加温度达到材料的熔点时,大量的原子或分子就会逸出,淀积到基底上而形成薄膜的过程。 【实验目的】 1.了解真空蒸发镀膜的原理。 2.掌握多功能真空蒸镀机、复合真空计等机械设备的使用方法。 【实验仪器】 复合真空计、真空室、机械泵、分子泵、冷水循环散热系统、载玻片、钨舟、剪刀 【实验原理】 真空蒸发镀膜的原理:将膜材置于真空镀膜室内,通过蒸发源使其加热蒸发。当蒸发分子的平均自由程大于蒸发源与基片间的线尺寸后,蒸发的粒子从蒸发源表面上溢出,在飞向基片表面过程中很少受到其他粒子的碰撞阻碍,可直接到达基片表面上凝结而生成薄膜。 机械泵是利用转子不断地改变泵内空腔的容积,使抽容器内的气体随空腔体积改变,最后又被隔离而排出从而获得真空。 分子泵工作原理是:分布密集的扇叶高速旋转,通过高速旋转的叶片,不断地对气体分子施以定向的动量和压缩作用,把空气排出腔室,由下级机械泵辅抽,完成高真空抽取。 真空机配有ZJ-52/T电阻规与ZJ-27电离规,其工作原理为: (1)电阻计的工作原理 电阻规在真空系统低压强时,利用气体分子的热传导,在高压时利用气体分子的对流传热特性,使电阻规的电阻随所测系统的压强变化而变化。电阻规的电阻与压强是一种非线性关系,故压强变化所引起的电阻规电阻值的变化,从测量桥路输出电压信号,由放大器放大,经A/D转换送入CPU进行非线处理性运算,最后显示。 (2)电离计工作原理 当电离规管灯丝加热发射电子,电子在比阴极电位更高的加速极作用下,与气体分子碰撞而使气体电离,电离后的正离子被阴极电位更负的收集极吸收,经电流放大后,通过CPU 电路修正处理,送显示器显示。 【实验内容及要求】 1. 首先将已经切割好的普通玻璃基底用碱溶液、酸溶液擦洗,然后置于含少许酒精的密闭器皿中。取一定量的蒸发材料放在钨舟上。 2. 真空热蒸发的操作步骤 (1)打开循环水开关。 (2)开总电源。 (3)缓慢打开空气阀门(要慢,避免气流速度过快损坏仪器),直到真空腔内外压强一致。

MVR蒸发器工艺介绍[最新] MVR蒸发结晶器 一、MVR工艺介绍 1、MVR原理 MVR是蒸汽机械再压缩技术,(mechanical vapor recompression )的简称。MVR蒸发器是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项节能技术。 MVR其工作过程是将低温位的蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后进入换热器冷凝,以充分利用蒸汽的潜热。除开车启动外,整个蒸发过程中无需生蒸汽从蒸发器出来的二次蒸汽,经压缩机压缩,压力、温度升高,热焓增加,然后送到蒸发器的加热室当作加热蒸汽使用,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水。这样原来要废弃的蒸汽就得到充分的利用,回收潜热,提高热效率,生蒸汽的经济性相当于多效蒸发的30效。为使蒸发装置的制造尽可能简单和操作方便,可使用离心式压缩机、罗茨式压缩机。这些机器在1:1.2到1:2压缩比范围内其体积流量较高。蒸发设备紧凑占地面积小所需空间也小。又可省去冷却系统。对于需要扩建蒸发设备而供汽,,场地不够的现有工厂供水能力不足,特别是低温蒸发需要冷冻水冷凝的场合,可以收到既节省投资又取得较好的节能效果。 2、MVR工艺流程 系统由单效或双效蒸发器、分离器、压缩机、真空泵、循环泵、操作平台、电器仪表控制柜及阀门、管路等系统组成,结构简单,操作维护方便。

3、MVR技术特点 ※MVR节能蒸发器仅需要极少量生蒸汽,极大地降低企业运行成本,减少 环境污染。没有废热蒸汽排放,节能效果十分显著。 ※由于采用压缩机提供热源,和传统蒸发器相比,温差小得多,能够达到温和蒸发,极大地提高产品质量、降低结垢。 ※无需冷凝器,结构与流程非常简单,全自动操作,可连续运行,安全可靠。 ※设备内配CIP清洗管路,可实现就地清洗,整套设备操作方便,无死角。没有废热蒸汽排放,节能效果十分显著 ※该蒸发器是物料在低温、且不产生泡沫的状态下进行蒸发,料液均匀,不跑料,不易结焦。 ※采用低温负压蒸发(32-85?),有利于防止被蒸发物料的高温变性。 ※凡单效及多效蒸发器适用的物料,均适合采用MVR蒸发器,在技术上具有完全可替代性,并具有更优良的环保与节能特性。 二、MVR经济和社会效益

Refrigeration System Performance using Liquid-Suction Heat Exchangers S. A. Klein, D. T. Reindl, and K. BroWnell College of Engineering University of Wisconsin - Madison Abstract Heat transfer devices are provided in many refrigeration systems to exchange energy betWeen the cool gaseous refrigerant leaving the evaporator and Warm liquid refrigerant exiting the condenser. These liquid-suction or suction-line heat exchangers can, in some cases, yield improved system performance While in other cases they degrade system performance. Although previous researchers have investigated performance of liquid-suction heat exchangers, this study can be distinguished from the previous studies in three Ways. First, this paper identifies a neW dimensionless group to correlate performance impacts attributable to liquid-suction heat exchangers. Second, the paper extends previous analyses to include neW refrigerants. Third, the analysis includes the impact of pressure drops through the liquid-suction heat exchanger on system performance. It is shoWn that reliance on simplified analysis techniques can lead to inaccurate conclusions regarding the impact of liquid-suction heat exchangers on refrigeration system performance. From detailed analyses, it can be concluded that liquid-suction heat exchangers that have a minimal pressure loss on the loW pressure side are useful for systems using R507A, R134a, R12, R404A, R290, R407C, R600, and R410A. The liquid-suction heat exchanger is detrimental to system performance in systems using R22, R32, and R717. Introduction Liquid-suction heat exchangers are commonly installed in refrigeration systems With the intent of ensuring proper system operation and increasing system performance.Specifically, ASHRAE(1998) states that liquid-suction heat exchangers are effective in: 1) increasing the system performance 2) subcooling liquid refrigerant to prevent flash gas formation at inlets to expansion devices 3) fully evaporating any residual liquid that may remain in the liquid-suction prior to reaching the compressor(s) Figure 1 illustrates a simple direct-expansion vapor compression refrigeration system utilizing a liquid-suction heat exchanger. In this configuration, high temperature liquid leaving the heat rejection device (an evaporative condenser in this case) is subcooled prior to being throttled to the evaporator pressure by an expansion device such as a thermostatic expansion valve. The sink for subcooling

蒸发器主体为加热室和分离室,蒸发器的主要结构尺寸包括:加热室和分离室的 直径及高度;加热管的规格、长度及在花板上的排列方式、连接管的尺寸。这些 尺寸的确定取决于工艺计算结果,主要是传热面积。 3.1加热管的选择和管数的初步估计 3.1.1管子长度的选择根据溶液结垢的难易程度、溶液的起泡性和厂房的高度等 因素来考虑。本次设计选用外循环式蒸发器,国产外循环式蒸发器蒸发器的管长 一般从2560到3000mm不等,具体参考《糖汁加热与蒸发》[1]第139页表6-1, 再根据糖汁的黏度情况,选择加热管以及板管型号如下表3-1所示: 表3-1加热选择参数 管长(mm)15CrMoR型管板后度(mm)管子规格(mm)管间距 离(mm) φ42×354300030 因加热管固定在管板上,管板选择考虑到管板厚所占有的传热面积,以及因焊接 所需要每端留出的剩余长度,则计算理论管子数n时的管长实际可以按以下公式 计算: L=(L0-0.1)m=3-0.1=2.9 m 前面已经计算求得各效面积A取500m2 n= = =1307 加热管的排布方式按正三角形排列,查《常用化工单元设备设计》[3]第163页表 4-6,知道当管数为1303时,排布为a=19层,1307与1303相差不大,在这可 以取19层进行计算。其中排列在六角形内管数为 =1027根,其余排列在弓形面

积内,如果按标准间距即管间距离54mm排列,则有四根管排不下,四根管的总面积为: A3=3.1415926×0.042×2.9×3=1.53 m2 鉴于前面已经取1.11的安全系数,如果现在取1303根管,则总面积为: =500-1.53=498.47 安全系数为 K= =1.108 在安全系数范围内,所以可以不要三根管,取1303根。 3.1.2加热壳体的直径计算 D=t(b-1)+2e D-----壳体直径,m; t------管间距,m; b-----沿直径方向排列的管子数目; ,在此取 e-----外层管的中心到壳体内壁的距离,一般取e=(1.0~1.5)d 1.5。 b =2a-1=2×19-1=37 D=0.054×(37-1)+2×1.5×0.042=2.07m 参考《糖厂技术准备第三册》[6]第198页表9-2,本次设计常用标准形式的外循环式蒸发器,型号为TWX-550,有关参数如下表所示 取标准的壳体直径为2400mm,具体参数如下表3-2-1,3-2-2所示:

河北工业大学本科生毕业设计(论文)中期报告 毕业设计(论文)题目:年产2.0万吨碳酸钾蒸发车间设计 适用专业:过程装备与控制工程 学生信息:学号:064049 姓名:郎玥班级:过程C062 指导教师信息:姓名、职称:赵景利教授 报告提交日期:2010年5月19日 1 蒸发工段物料衡算与热量衡算 1.1 物料衡算 已知条件:年产碳酸氢钾2万吨,除去大修、停车时间,假设设备的年工作日为300天,即工作时间数为7200小时,则年产量kg/h 2778M =. 经离子交换工段生成浓度约为10%的碳酸氢钾溶液,进入蒸发工段,则碳酸氢钾溶液的初始浓度x 0=10%,故原料处理量h /kg 27780.1 02778x M F 00=== . 根据经验数据,经三效蒸发后碳酸氢钾浓度为x 3=58%,故三效总蒸水量 h /kg 22990.30.10127780x x 1F W 300=??? ??-?=???? ? ?-=总. 1.2 热量衡算 1.2.1 初算各效传热面积 ⑴ 总有效传热温差的计算 根据生产经验及指导老师建议,并考虑到锅炉压力、管道腐蚀等,确定Ⅰ效加热生蒸汽压强为P 1=600kPa (绝压,以下同),温度为158.7℃,考虑到管道传热损失,确定Ⅰ效生蒸汽温度为T 1=158℃。 根据生产经验,确定Ⅲ效二次蒸汽压强为P 3=15 kPa ,温度为T 3=53.5℃;确定原料液经预热后预热到t 0=90℃后,进入蒸发器。 ∵蒸发器内溶液的沸点升高为 ?'''+?''+?'=?

式中 ?'——由于不挥发溶质的存在引起的沸点升高,℃ ?''——由于液柱静压力引起的沸点升高,℃ ?'''——由于管道流动阻力引起的沸点升高,℃ 由于本设计选用降膜蒸发器,故?''可忽略不计;由于三效蒸发器间隔距离较近,管道流动阻力较小,?'''可忽略。 根据生产经验,初步估算各效因不挥发溶质存在造成的沸点升高为 ℃21=?'℃32=?'℃153=?' ∴℃201532=++=?'∑ ∴ ℃200020''=++=?'''+?+?'=?∑∑∑∑ ∴总有效传热温差为 ℃有效 .58420.55315810=--=?--=?∑∑T T t ⑵ 总有效温差在各效的预分配 按等传热温差原则近似分配各效温差,取℃282=?t ℃281=?t ℃.5283=?t 计算各效汽、液相温度公式如下: () 3,2,1'''1 =?=-?=-=?+i T t T T t T t i i i i i i i i ∵ ℃1581=T ℃900=t ∴ 通过查阅相关数据,汇总各效二次蒸汽相关物性数据如下表 ℃ ℃℃℃℃℃.55315.568.568.528979731001002812812821301302815833'3333322'2222211'1111=-=?-==-=?-==-==?-==-=?-==-==?-==-=?-=t T t T t T t T t T t T t T t T t

真空镀膜实验指导 真空镀膜常用的方法有蒸发镀膜、射频溅射镀膜和离子镀膜等。本实验通过介绍蒸发镀膜原理,掌握蒸发镀膜的操作方法。真空镀膜技术在电真空、无线电、光学、固体物理、原子能和空间技术中有广泛的应用。 1真空镀膜原理: 1.1蒸发镀膜机理 蒸发镀膜是真空镀膜的一种,它是在高真空条件下将物质加热到沸腾状态,沸腾出来的原子或分子溅落在固体材料表面,形成一层或多层膜的方法。凡是在沸腾温度下不分解或不变性的物质都可以用此法蒸镀成膜。 蒸发原子的成膜过程比较复杂,这里只能粗略描述如下:溅落原子首先被固体表面吸附,当表面温度低于某一临界温度时,原子开始“核化”——部分原子凝聚成团,出现若干“岛”,然后这些“岛”逐渐吸收周围的原子而长大,众多的“岛”相互连接成一片而成一块连续的膜。蒸发镀膜的条件主要有两个,分别介绍如下: 1.2高真空 我们希望蒸发出来的原子或分子不要受空气分子的阻挡而直接溅落到固体的表面,这样,蒸发镀膜的速度高,成膜质量也好。相反,如果真空度低,有大量的空气分子存在,一方面,蒸发出来的原子或分子与空气分子碰撞,阻碍了膜材分子的扩散,降低了蒸镀的速度,影响了膜的均匀性,另一方面,空气的导热使得膜材的温度不能很快地升高,必然要加大加热功率;更有甚者,空气的存在可能使膜材的某些成分氧化,引起成分变性;在连接着抽气机的情况下,若不能很快完成镀膜,膜料将被抽走。因此,蒸发镀膜需要在高真空条件下进行。当然,真空度也不需要绝对地高。事实上,只要分子的平均自由程大于膜材到基底的距离即可。如果膜材到基底的距离为10 --20cm,根据自由程公式 (d是分子的直径,n是分子数密度) 不难估计真空度在Pa以上就可以满足要求。 1.3材料洁净 材料的洁净包括膜料的洁净和基底材料的洁净。这一要求似乎是不言而喻的。如果材料中混有颗粒状或纤维状的杂质,将直接影响膜的均匀性和牢固度;如果混有可融的化学成分,将影响膜的物理性质,如亮度、表面张力、电导率等等。所以,膜材和基底的清洗工作必须认真对待。 2真空技术

mvr蒸发器的工艺 Mvr蒸发器工艺不是固定的,随着物料的改变工艺也会不一样。这里我分析从mvr蒸发器系统物料的进入到结晶出来的整个工艺。主要从mvr蒸发器适用于哪种类型的物料、物料如何影响工艺流程、物料的工艺路线. 首先我讲下mvr蒸发器系统一般有的设备,原料泵、板换、列管式换热器、降膜换热器、降膜循环泵、分离器、强制循环换热器、汽液分离器、强制循环泵、压缩机、旋液器、晶浆罐、晶浆泵、离心机、母液泵、冷凝水泵。这是典型降膜+mvr强制循环蒸发浓缩的设备,没有结晶。下面是一个基本原理图。接下来我从几方面分析mvr蒸发器的工艺。 Mvr蒸发器适用的物料 排除不适用的,那么就是适用的了。Mvr蒸发器对于进料有一定的要求,如果是氯化钙,氯化镁,氢氧化钠,氢氧化钾,氢氧化钙,硝酸铵,硝酸钠,碳酸

钾等这些物质,mvr蒸发器是不适用的,因为这些物质的温升太大,压缩机达不 到。另外,如果物料中含有钙镁物质需要加入阻垢剂或者用强制循环,让晶体在 溶液中不粘附在内壁。 物料如何影响工艺流程 mvr蒸发器对于进料的要知道几个数据,物料的主要成份,进料浓度TS, 进料温度,进料量。这几个量,对于工艺的选择和设备的选型非常重要。TS<5%,RO+mvr蒸发系统更经济实惠。当然,mvr对于出来的冷凝水氨氮的要求是 <50,cod<100,如果比较高,那就先进行预处理之后再蒸发结晶。如果含有钙 镁,使用除钙镁技术,或者用降膜+mvr强制循环,使其结晶在溶液中,不粘附 在管壁,防止结垢降低传热效率和堵塞管道。如果有泡沫之类的表面处理剂,就 要加入消泡剂。 物料的工艺路线 原料罐冷凝水预热器蒸汽预热器降膜换热器分离器强制循环换热器分离器出料 其中,多个环节需要用到泵和流量计和传感器,因为最后整个系统的控制是 通过PLC达到自动控制。冷凝水是高温蒸汽换热后的水,通过板换把物料预热 到一定程度。蒸汽换热器是强制循环出来的高温不凝气,通过列管式换热器达到 预热的作用。降膜换热之后,物料大部分的水分被蒸发,在强制循环达到出料标 准然后排出。 作者:广州心德

本科毕业论文(设计) 题目:奶粉生产工艺中 三效降膜蒸发器的设计 学院:化学与化工学院 班级: 09级化学六班 姓名:王玉婷 指导教师:李强职称:讲师 完成日期: 2013 年 5 月 30 日

奶粉生产工艺中三效降膜蒸发器的设计 摘要:本设计从保护牛奶营养和节约能源的角度,对生产车间进行了物料和能量的衡算,对奶粉生产工艺中蒸发过程进行设计,采用三效降膜蒸发器。 关键字:全脂乳粉;工艺设计;三效降膜蒸发器

目录 1 引言.............................................................⑴ 2 设计方案的选择及流程说明.........................................⑴2.1 概述...........................................................⑴2.1.1 蒸发原理.....................................................⑴2.1.2 蒸发操作方法的选择...........................................⑴2.1. 3 蒸发设备的选择...............................................⑵2.1. 4 降膜蒸发器的结构图...........................................⑶2.1. 5 蒸发器辅助设备的选择.........................................⑶2.1. 6 蒸发过程的主要经济指标.......................................⑶2.2 设计方案确定...................................................⑷2.2.1 蒸发的基本流程...............................................⑷ 2.2.2 多效蒸发最佳效数的确定.......................................⑷ 3 浓缩设备选型及热量衡算...........................................⑷3.1 设备选型.......................................................⑷3.1.1 设计条件.....................................................⑷3.1.2 设备参数.....................................................⑸3.1.3 物料预热温度.................................................⑸3.1. 4 各效参数.....................................................⑸3.1. 5 热焓.........................................................⑹3.2 热量衡算.......................................................⑹3.2.1 各效蒸发水量.................................................⑹3.2.2 浓缩物料时所需热量及蒸汽消耗量计算...........................⑺3.2.3 预热物料所需热量及蒸汽消耗量计算.............................⑻3.2.4 系统加热蒸汽消耗量计算.......................................⑻3.2.5 系统冷却水消耗量.............................................⑼3.3 系统热量衡算小结...............................................⑽3.3.1 带入系统热量.................................................⑽ 3.3.2 从系统中带出的总热量.........................................⑾ 4 设备选型.........................................................⑿ 5 设计的评价与感想.................................................⑿ 6 结论.............................................................⑿参考文献...........................................................⒀致谢...............................................................⒂

A、真空电镀原理: 一般而言,镀膜在真空镀膜机内以真空度1~5 x 10 —4Torr程度进行(1Torr=1公厘水银柱高得压力,大气压为760Torr)。其镀膜膜厚约为0.1 ~0、2微米、颜如果镀膜在特定厚度以下时(即太薄),面油对底油将会产生侵蚀、引起化学变化(如表面雾化等)。如镀膜过厚时,会产生白化得状态。颜填料,助剂,树脂,乳液,分散Dr<!——[if !supportFoot<!--[en dif]——>l〈!--[if !supportFootnotes]-->[1]<!--[endif]—-〉v#W?n8D<!-—[if !supportFootnotes]——〉[1]