工业搅拌与混合技术进展

虞培清,周国忠

(浙江长城减速机有限公司,温州325028)

摘要:工业搅拌与混合技术在近些年来取得了很大的发展,本文综述了这方面的进展情况。重点

对新型搅拌与混合设备的开发、流场测试与计算流体力学以及搅拌设备选型与设计软件四个方面

进行了综述与评价,并就国内的研究现状进行了简单概述。

关键词:搅拌,混合,搅拌器,流场测速,计算流体力学(CFD),专家系统

搅拌与混合是化学、制药、食品、环保等工业中最常见的关键单元操作之一。比如,一个合成纤维厂中,作为核心设备的聚合反应器仅两台,而与之配套的配料槽、溶解槽、稀释槽、缓冲槽等辅助搅拌设备则多达30台。在高分子材料生产中,作为核心设备的聚合反应器85%是搅拌设备。在制药发酵生产过程中,从种子培养到关键的发酵过程,几乎全部是搅拌设备。

鉴于搅拌设备的广泛应用,随着近年来工业技术的发展,流体混合技术在上世纪60到80年代期间得到了迅猛发展,其重点主要是对于常规搅拌桨在低粘和高粘非牛顿均相体系、固液悬浮和气液分散等非均相体系中的搅拌功耗、混合时间等宏观量进行实验研究。长期以来,虽然有大量设计经验和关联式可用于分析和预测混合体系,但将搅拌反应器从实验室规模直接放大到工业规模,仍是十分危险的,至今仍然需要通过逐级放大来达到搅拌设备所要求的传质、传热和混合。这种方法不但耗费巨额的资金和大量的人力物力,而且设计周期很长。据统计,在工业高度发达的美国,化学工业由于搅拌反应器设计不合理所造成的损失每年约为10—100亿美元。

因此,从更微观更本质的角度,例如采用先进的测试手段和建立合理的数学模型,获取搅拌槽中的速度场、温度场和浓度场,不仅对开发新型搅拌设备,而且对搅拌设备的优化设计具有十分重要的经济意义,对放大和混合的基础研究具有现实的理论意义。近些年来,工业搅拌与混合设备的一些新进展主要集中在以下几个方面。

1.新型搅拌与混合设备的开发

在很多情况下,搅拌设备是作为一种辅助设备使用的,其操作条件比较简单,搅拌的

目的多是以混合和固-液悬浮为主,其搅拌器常用轴流式搅拌器或开启涡轮。这些通用的搅拌设备占据了搅拌设备公司销售额的大部分,因此,很对公司便集中力量在此领域开发新产品,即从提高混合和固-液悬浮效率着手致力于开发以较小能耗获得较大排量的轴流式搅拌器,典型的是世界最大的混合设备公司-莱宁(LIGHTNIN)公司。该公司从80年代以来,开发了一系列新型轴流式搅拌器,引领着搅拌技术的发展方向。

在发酵等涉及气液两相过程中,广泛应用着用于气体分散的圆盘涡轮类搅拌器。从80年代开始,对这类搅拌器的研究随着测试手段与计算流体力学的发展逐步深入。各公司与研究单位也推出了许多功耗更低,气体分散效果更好的搅拌器。

在高分子工业中,研究开发高效的聚合反应器对搅拌设备的发展产生了强大的推动力。对于聚合反应器来说,不仅需要良好的混合性能,还需要对物料提供足够大的剪切,同时为了及时撤除反应热,还需要搅拌槽具有尽可能高的传热能力。轴流式搅拌器往往不能满足这种多方面的要求。一些大型的、包括石化部门的企业集团,如日本的住友重机、三菱重工等便从开发新型、高效聚合反应器的角度,发明了如最大叶片式、泛能式、叶片组合式搅拌器。这些搅拌器从综合性能看,它较平衡地考虑了混合、剪切、传热以及对液体粘度的适应性。

1.1新型轴向流搅拌器

大量的搅拌设备用于低粘物系的混合和固液悬浮操作,需要叶轮能以低的能耗提供高的轴向循环流量。传统的船舶推进式叶轮能满足这个要求,但其叶片为复杂的立体曲面,制造困难,且较难大型化。

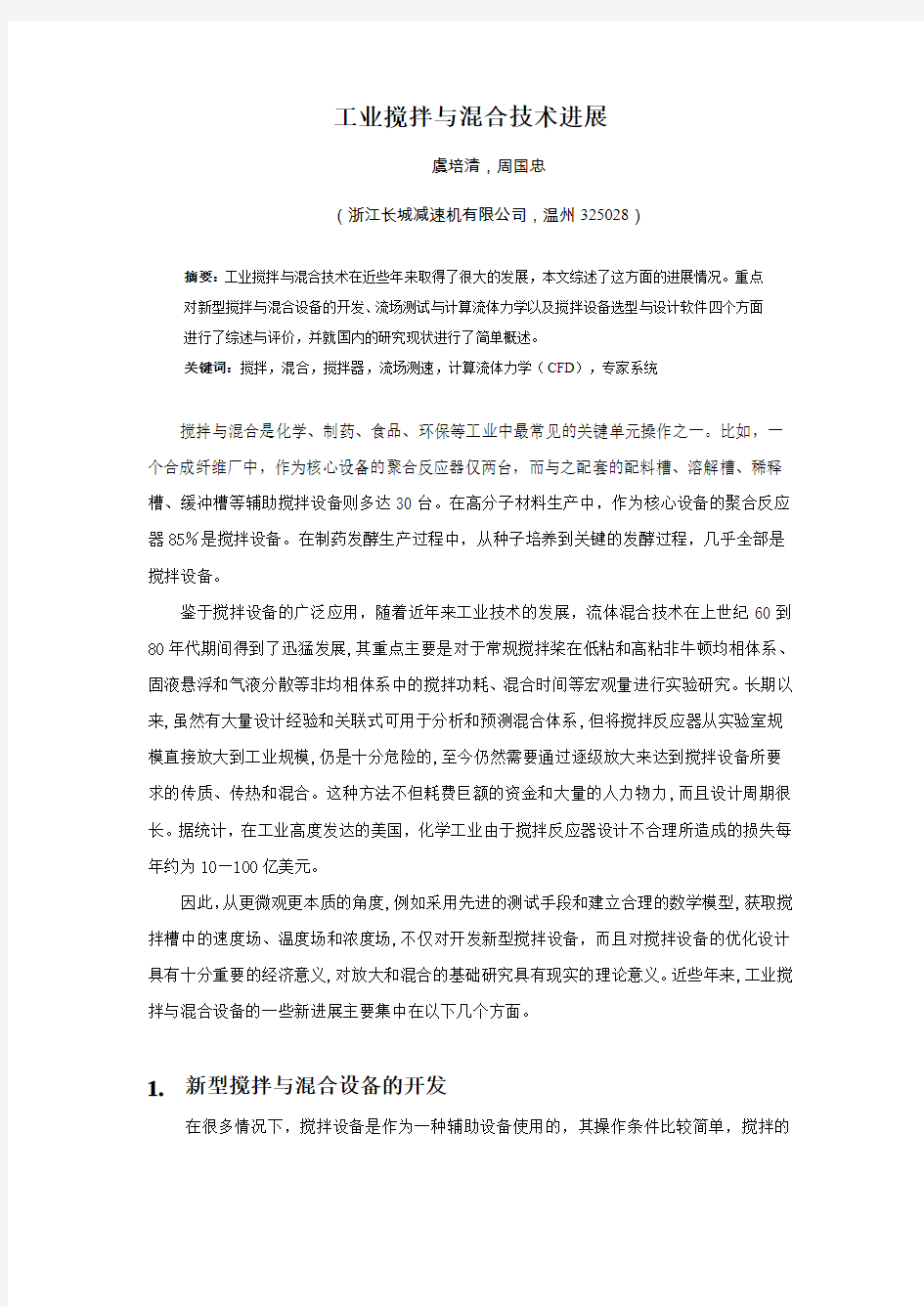

近20多年间,许多混合设备公司竞相开发节能高效、造价低廉且易于大型化的轴向流搅拌器。其中最著名的有莱宁公司开发A310,A315,A320,A6000等搅拌器,如图1所示。这些新型的轴向流搅拌器有一个共同的特点,叶片的倾角和和叶片的宽度是随其径向位置而变化的,这与传统的船舶推进式搅拌器是一脉相承的。莱宁公司在开发轴向流搅拌器时注重在水平投影面上叶片面积占搅拌器直径所在圆面积的百分数,并把此百分数作为区分和选用搅拌器的一个指标,可以称为叶片面积率。常用的45°开启涡轮叶片面积率为43%,A310为22%,A320为67%,A315为87%。A310搅拌器的叶片由钢板按一定规律弯曲制成,不必使用铣或精密浇注等成型工艺,且三枚叶片用螺栓固定在轮毂上,比较容易大型化。当用于固液悬浮操作时,达到同样悬浮效果,A310叶轮比传统使用的45°折叶涡轮节能50%。A320的叶片面积率远大于A310主要适用于搅拌中等粘度的液体。A315的叶片面积率更大,

其大面积的叶片也能与圆盘涡轮搅拌器中的圆盘一样,起阻止气体从叶轮穿过,延长气-液接触时间的作用,适用于气-液体系的搅拌。A315搅拌器经常用于几十至数百立方的大型发酵反应器。A6000搅拌器的叶片像飞机的机翼,全部由曲线构成,它用玻璃纤维复合材料加工制造,在同样的功耗下,A6000比A310能多产生30%的排量。

(a) A310 (b) A315

(C) A320 (d) A6000

图1 莱宁公司的系列搅拌器

不仅莱宁公司开发了系列轴向流搅拌器,国内外其他的公司与研究机构也纷纷推出了具有自己特色的许多轴向流搅拌器,比如EKATO公司的INTERPRO搅拌,它在主叶片上面再增加了一个辅助叶片,该辅助叶片有消除主叶片后方发生的流动剥离现象,使搅拌功率减小,可使用于数千立方米的大型固-液悬浮搅拌槽。法国ROBIN公司HPM搅拌器,叶片在轮毂处的倾角为45度,而在叶片端部处的倾角为17度左右,经常用于容积数百立方米的大型搅拌槽。国内北京化工大学,华东理工大学,浙江长城减速机有限公司等也分别开发了自己的轴向流搅拌器。浙江长城减速机有限公司开发的ZCX,KSX等搅拌器已经进行了十多年的成功工业应用,不仅取得了显著的经济效益,很多情况下替代了进口设备,更具有广泛的社会效益。

图2 EKATO公司的INTERPRO搅拌器图3 ROBIN公司的HPM搅拌器

(a)ZCX搅拌器(b)KSX搅拌器

图4 ZCX与KSX搅拌器

1.2新型径向流搅拌器

Rushton涡轮是最典型的径向流搅拌器,其结构比较简单,通常是一个圆盘上面带有六个直叶叶片,也称为六直叶圆盘涡轮,如图5所示。圆盘涡轮搅拌器主要应用于气液分散过程中,设置圆盘的目的是为了防止气体未经分散直接从轴周围溢出液面。一直以来,Rushton 涡轮在许多条件下能够满足工艺的需要,同时其结构非常简单,容易加工制造,所以其应用还是比较广泛的。但是,越来越多的事实证明:这种结构并不是适用于气液分散的最优结构。相关研究发现,当用六直叶圆盘涡轮式搅拌器把气体分散于低粘流体时,在每片桨叶的背面都有一对高速转动的漩涡,漩涡内负压较大,从叶片下部供给的气体立即被卷入漩涡,形成气体充填的空穴,称为气穴。气穴的存在使得搅拌器在充气时的旋转阻力减小,因而造成搅拌功率降低,约为不通气时的20~40%左右。

气穴理论所揭示的气液分散机理对开发新型搅拌器有重大意义。气穴使得Rushton涡轮的泵送能力降低。在高气速下,有时整个搅拌器被气穴包围,搅拌器近似空转,效率很低。为了改进Rushton涡轮搅拌器的缺点,Smith等提出采用弯曲叶片的概念,并解释了弯曲叶片相对于直叶叶片所具有的优点。弯曲叶片可使其背面的漩涡减小,抑制叶片后方气穴的形成。这种结构使该搅拌器具有如下优点:载气能力提高;改善了分散和传质能力;降低了由于通气而造成的搅拌功率的变化。根据这些研究成果,各混合设备公司推出了采用弯曲叶片的搅拌器,其中有Chemineer公司的CD-6,如图6所示,Lightnin公司的R130搅拌器,Philadelphia公司的Smith turbine (6DS90)。此类搅拌器的叶片采用的是半管的结构。在湍流条件下,其功率准数一般在2.8~3.2之间,比Rushton涡轮要小得多。英国ICI公司将半管的结构作了进一步改进,推出了如图7所示的专利搅拌器,叶片采取了深度凹陷的结构。

1998年,Bakker提出了采用弯曲非对称叶片的想法,并据此开发了最新一代的气液混合搅拌器BT-6(Bakker Turbine),并申请了专利(USP5791780),如图8所示。BT-6搅

拌器的特点是采用了上下不对称的结构设计,上面的叶片略长于下部的叶片。该设计使得上升的气体被上面的长叶片盖住,避免了气体过早地从叶轮区域直接上升而逃逸,而是使更多的气体通过叶轮区域在径向被分散。叶片曲线采用抛物线设计,既保留了弯曲叶片的优点,还能明显减少叶片后方的气穴,其功率准数一般在2.3左右。实验证明该搅拌器的综合性能均优于前述的各种径向流气液分散搅拌器。

图5 Rushton涡轮图6 CD-6搅拌器

图7 ICI搅拌器(USP5198156)图8 BT-6搅拌器

1.3新型宽粘度域搅拌器

对于传统的的搅拌器,一般可以分为两类。一类是用于低粘流体的桨式、涡轮式搅拌器等,另一类是用于高粘流体的螺带、框式等搅拌器。但是,在许多反应过程中,比如聚合反应过程,开始时物料的粘度很低,随着反应的进行粘度越来越大。在这种情况下,搅拌器的选用就会发生问题。对于这种工况,可以采用组合式搅拌装置,即中心设置适用低粘流体的搅拌器,再增加适用高粘流体的大直径框式搅拌器。粘度低时启动中心搅拌装置,停止框式搅拌器,使其作为挡板使用;粘度增大后,同时启用两套装置,共同作用。但是,组合式搅拌装置的传动机构一般比较复杂。

图9 板框-涡轮组合式搅拌设备

1,2-电动机;3-板框式搅拌器;4-刮板;5-涡轮式搅拌器

近年来日本开发出数种在很宽粘度范围均能进行高效混合的搅拌器,且搅拌器结构相当简单。如图所示是日本住友重机、三菱重工等公司开发的最大叶片式、泛能式、叶片组合式搅拌器。这三种搅拌器都有一个共同的特点,即叶片在搅拌槽的纵剖面上的投影面积占槽的纵剖面积的比例很大,不仅适合于固液悬浮及晶析等操作,也适合于液液分散以及使气体从液面吸入的气液传质过程,同时大叶片不仅使槽壁的局部传热膜系数较均匀,也提高了整体传热膜系数。

图10 最大叶片式搅拌器(住友重机)

图11 泛能式搅拌器

(神钢泛技术)

图12 叶片组合式搅拌器

(三菱重工)

2.流场的测试技术与计算流体力学

在评价一个搅拌设备的混合效果时可以有多种手段,比如搅拌功率的测量、传热系数

的测量、混合时间的测量等,但最基本的评价在于测量搅拌设备内物料形成的流场。作为搅拌技术的核心是要弄清楚对于某一类混合(如固-液悬浮、液-液分散等)需要什么样的流场,使用怎样的搅拌器以及怎样的操作条件能以最少的能耗来获得所需要的流场。采用先进的测试手段和建立合理的数学模型,获得搅拌槽内的速度场、温度场和浓度场,不仅对搅拌设备的优化设计具有十分重要的经济意义,而且对放大和混合的基础研究具有现实的理论意义。

2.1激光多普勒测速技术(LDV)

激光多普勒测速是通过测量流体中示踪粒子运动速度反映流体自身运动速度的点测量仪器,其基本原理如图13所示。第一代LDV产品诞生于20世纪70年代,目前已经发展到光纤化、智能化的第三代,可同时测量流体速度的3个分量,并且最多能同时测量8个测量点的三维速度。光纤的应用极大促进了LDV的发展,扩展了可测量范围,使之能适应一些高腐蚀性、高危险性流场测量的需要,并为实现一机多用提供了可能。信号处理技术如波群信号分析和自相关分析技术的应用也有力促进了LDV的发展。由于LDV测量的精度和可靠性很大程度上取决于示踪粒子的跟随性,研究发现连续牛顿流体中,示踪粒子直径为1~10微米时跟随性对测量精度影响不大,而对粒子跟随性限制较大的流场如多相流连续相等则不能应用LDV。

利用LDV测量技术可以准确获取搅拌流动场的丰富信息,如时均速度场、湍流强度场、雷诺应力场、剪切速率场,并可进一步计算得到宏观特征参数如排量和功耗等。近几年,LDV还被用于测量多层桨的搅拌特性,如排量和循环流量。因为在单层桨条件下所采用的测量排量的粒子跟踪法在多层桨条件下是不适用的。

LDV测量是在某一测点处一段时间内进行的,所测是流场中点单元在采样时间内的平均速度,对瞬时速度的响应不是很敏感,一般只能应用于稳态流场或周期性变化流场,并且必须逐点测量流场中各点速度才可得到整个流场,工作量非常大。

图13 LDV测速原理示意图

2.2 粒子成像测速技术(PIV)

为了研究时变流场,可以采用粒子成像测速仪(PIV)。PIV基本原理是激光束经光学调制成片光源,入射添加了示踪粒子的流场,用两个脉冲激发光源,得到粒子场的两次曝光图像,从曝光时间内粒子的位移可以计算出速度场,如图14所示。PIV技术是伴随图像获取和处理技术的进步发展形成的,一般图像分析采用自相关或互相关方法,得到的流场是片光源照射下的二维流场;如果要得到三维流场,可以采用两个同步相机或全息摄影技术。

图14 PIV测速原理示意图

2.3 电子过程断层成像技术(EPT)

LDV、PIV是都属于光学仪器,只能在光学透明容器内进行测量,液体内不能有高浓度的气泡和悬浮固体。80年代后期,英国UMIST大学开发了电子过程断层成像技术(EPT),可以测量不透明介质的流场,是一种用于多相流体系的非接触式的实时检测和可视化技术。EPT的原理与CT (Computed Tomography)相差不多。在被测槽或管道外壁等距离贴附一组8到16只传感器一周,此传感器为长方形不锈钢电极片,既是发射器又是接收器。槽或管道

内要有两种具有不同电性能(电导率、电容率等)的物料(不同电导率的液体、气体和固体、液体和固体),然后在有规律的电脉冲作用下,所有可能的相邻传感器组合的电压通过数据采集单元传送回计算机。计算机将记录所有电极的信号和先后次序,并采用图像重建技术还原出槽或管道横截面的图像,每秒可获得高达100帧图像。如果采用多组传感器对不同高度进行断层成像,则可在图像重建技术的辅导下,建立槽或管道的三维图像和实体造型。

EPT技术已经用于复杂的气液两相搅拌混合问题,可以获取搅拌槽内载气分布的三维图像,直观了解混合流型如何影响传质和反应性能;还被用于固液悬浮体系的研究,获得固体在搅拌槽内的浓度分布。

图15 配置16只传感器的EPT系统

2.4 计算流体力学(CFD)技术

从80年代开始,陆续有文献对搅拌槽内的流动场的数值模拟的报道。目前,CFD技术对搅拌过程的研究已经相当深入和细致,气液、固液、液液混合,混合时间,化学反应等的CFD模拟工作已经相当丰富。众所周知,对搅拌混合这种较经典的单元操作过程的研究尚未形成完整的理论体系,主要还是依靠一些经验的手段。实践证明,按经验设计优化的搅拌器有许多实际上显然不是处于最佳状态。随着新产品及新技术的不断开发,对过程中流体的混合、传热及传质提出了更高的要求。CFD技术可使用户直观地了解搅拌槽内的混合情况,帮助用户确定已存在系统中的问题,指导用户进行搅拌器的优化设计,消除死区,确定加料口位置等。CFD技术还被各搅拌设备公司用来进行新型搅拌器的开发。

虽然CFD技术得到了很大推广和发展,但是它也面临许多困难。CFD主要是基于Navier-Stokes传递方程和湍流模型,Navier-Stokes方程在使用中作了大量假定,而湍流模型大都忽略了漩涡、强涡流区等实际物理过程。但实际过程中搅拌反应器复杂的几何结构、流体非牛顿性、粘弹性和各向异性、气体和固体等多相体系、多级化学反应等,使CFD模拟十分困难。

3.搅拌设备选型与专家系统

由于混合设备设计大多依靠专家的经验和常识,将人工智能技术(AI)和基于知识的系统(KBS)应用于混合设备选型和设计,是通常的处理手段。据推测大多数专业混合设备公司已经开发了相应的设计软件。

90年代以来,有关搅拌设备选型和设计的专家系统在国外已有少量报道。如CHEMINEER公司报道了该公司的用于涡轮式搅拌设备设计的知识库软件AgDesign,据称该公司90%顶入式搅拌设备均用此软件设计。芬兰Lappeenranta工业大学在1994年发表了有关混合设备初步设计的知识库系统的论文。在国内,浙江大学也与大型石化企业合作开发了搅拌槽式反应器的智能化辅助选型和设计软件。该系统从搅拌器的选型、过程设计、机械设计和经济分析评价,到最终机械绘图的全过程都给出了智能化的计算机辅助设计。它采用总设计任务控制各阶段设计分任务,分任务调度相应的设计知识和数据,实现混合设备的专家系统设计的组织方法。通过仔细的分析、归属,用智能化设计系统原型阶段性地实现混合设备的设计过程,可以将其表示为一系列的设计过程的链式序列。各阶段相对独立又相互连续,其中每一个设计阶段都将设计结构传递给后续设计过程。该系统可应用于牛顿流体和非牛顿流体,液液体系、固液体系和气液体系,并且可以处理容积超过上百立法米的应用体系。

浙江长城减速机有限公司也正在与国内高校合作进行搅拌专家系统的开发,目前已初步完成了数据库的建立与部分设计系统工作,大量的开发工作正在进行中。

4.结语

由于应用体系的多样性和物料流变特性的复杂性,长期以来流体混合都是通过实验方法研究搅拌功率等宏观量。准确地描述和模拟均相、非均相混合过程以及复杂的混合与反应耦合的过程,为混合设备的设计优化和放大提供理论指导,是混合技术的一个重要发展方向。新的测量和模拟技术的应用使混合技术进入了新的发展阶段,这将直接有助于设计更加安全和优化的过程设备,提高过程效率和降低失败风险,并最终提高反应产率。新型搅拌器的开发和混合设备的智能化辅助设计,将促进流体混合技术在工业中应用的高效性和方便性。

潜水搅拌机结构和选型方法 作者:南京兰江水处理设备有限公司 【QJB型潜水搅拌机】结构特点: 混合搅拌系列产品选用多极电机,采用直联式结构,能耗低,效率高;叶轮通过精铸或冲压成型,精度高,推力大,外型美观流畅,结构紧凑。 低速推流系列产品采用摆线针轮减速机,配备功率小,转速低,叶轮直径大,服务面积广。叶轮由聚胺脂材料和铝合金铸成,强度高,耐腐蚀性强,除了具有搅拌的功能外还能外还兼有推流和创建水流的作用。 潜水搅拌机的电机绕组为F级绝缘,防护等级为IP68。在污水厂的曝气系统中配合使用,可使系统能耗大大降低,且充氧量明显提高,能有效的防止沉淀。根据工艺要求,直联式潜水搅拌可配用导流罩。 【QJB型潜水搅拌机】选型注意事项: 为保证潜水搅拌机取得最佳运行效果,请使用方提供如下资料; ◎运用目的; ◎池型及尺寸,包括水深; ◎搅拌介质的特性,包括粘度、密度、温度、及固体物含量等。

6.性能原理 电机能在全浸没条件下连续运行、间隙运行和长期停止状态(正常工艺停机)后恢复运行,搅拌器在整个运行过程中保持平稳状态,无故障运行时间不少于10000小时,每日能连续24小时运行或间隙运行。 6.1导轨系统 导轨系统可自由调整搅拌器的提升和下降,并无需排空水池情况下拆卸和安装搅拌器,搅拌器全部的重量受力在一个支架上,并且这个支架可承受搅拌器产生的推力。 6.2电机壳体 搅拌器的电机壳体由优质不锈钢制造,壳体厚度足以承受何载,其表面加工平整光滑。 6.3叶轮 叶轮用不锈钢制造,且经动平衡实验。叶轮与轴之间装有锁定装置,以防转动时松动,叶片设计为三片式,具有自清洁及免振功能。 6.4轴 搅拌器的电机和叶轮采用直联式传动方式,轴由不锈钢制造,轴能承受所有轴向和径向载荷,轴承的设计寿命不少于100000小时,叶轮轴完全与搅拌介质隔离。 6.5轴封 采用两个相互独立高质量机械密封,机械密封面材料均采用耐腐蚀碳化钨,机械密封的使用寿命不低于25000小时。 6.6电机 潜水搅拌机的电机为三相鼠笼异步电机,防护等级为IP68,绝缘等级为F,潜水电机可连续运行,每小时可启动至少10次,潜水电机与搅拌器应是同一厂家制造。 6.7电缆和电缆密封 电机配有控制和动力水下电缆,为了打动最大限度地保护电机,即使在偶然的不正常运行情况下,电缆损坏且电机仍在水下,电缆进口也不允许有湿气进入电机和接线盒,电缆进口宜采用三道密封,内侧采用单芯电缆剥皮并镀锡后嵌入树脂中,中间整个电缆嵌入树脂中,最外部用长橡胶环密封,电缆密封组件应做成一集成。 6.8搅拌器保护 电机绕组上装有温度传感器以监测电机绕组过热,在搅拌器中应设置泄露和湿气保护传感器,应能监测并在搅拌器出现严重损坏前发出报警信号。

搅拌器的选型

第三节搅拌器的选型 (一)搅拌器选型 桨径与罐内径之比叫桨径罐径比d / D,涡轮式叶轮的d / D一般为 0.25~0.5,涡轮式为快速型,快速型搅拌器一般在H 1.3D时设置多层搅拌器,且相邻搅拌器间距不小于叶轮直径d。适应的最高黏度 为50Pa?s左右。 搅拌器在圆形罐中心直立安装时,涡轮式下层叶轮离罐底面的高度 C 一般为桨径的1~1.5倍。如果为了防止底部有沉降,也可将叶轮放置低些,如离底高度C D/10.最上层叶轮高度离液面至少要有 1.5d 的深度。符号说明 b――键槽的宽度 B――搅拌器桨叶的宽度 d——轮毂内经 d o ――搅拌器桨叶连接螺栓孔径 d1 ――搅拌器紧定螺钉孔径 d2 ――轮毂外径 D J——搅拌器直径 D1 ――搅拌器圆盘的直径

G――搅拌器参考质量 h1 ――轮毂高度 h2 ――圆盘到轮毂底部的高度 L――搅拌器叶片的长度 R――弧叶圆盘涡轮搅拌器叶片的弧半径 M ――搅拌器许用扭矩(N?m) t――轮毂内经与键槽深度之和 ――搅拌器桨叶的厚度 i ――搅拌器圆盘的厚度 工艺给定搅拌器为六弯叶圆盘涡轮搅拌器,其后掠角为45。,圆盘涡轮搅拌器的通用尺寸为桨径d j:桨长I:桨宽b 20:5:4,圆盘直径一 般取桨径的2,弯叶的圆弧半径可取桨径的3。 3 8

查HG-T 3796.1~12-2005选取搅拌器参数如下表 由前面的计算可知液层深度H 2.45m,而1.3D i 2210mm,故 H 1.3 D,则设置两层搅拌器。 为防止底部有沉淀,将底层叶轮放置低些,离底层高度为425mm,上层叶轮高度离液面2D J的深度,即1025mm。则两个搅拌器间距为1000mm,该值大于也轮直径,故符合要求。 (二)搅拌附件 ①挡板 挡板一般是指长条形的竖向固定在罐底上板,主要是在湍流状态 时,为了消除罐中央的“圆柱状回转区”而增设的。 罐内径为1700mm,选择4块竖式挡板,且沿罐壁周围均匀分布地直立安装。

潜水搅拌机选型方法 B1 搅拌型 B1·1 根据图B1或表B1确定待搅拌介质的污泥校正系数。 B1·2根据图B2或表B2确定搅拌池的池型校正系数。 B1·3按每立方米清水所需耗功4.8 w,乘以污泥校正系数,再乘以池型校正系数,得出每立方米待混合搅拌介质所需耗功的实际值,再乘以待搅拌介质的体积,得出整池待混合搅拌介质所需的功率。 B2推流型 B2·1 根据图B1或表B1确定待搅拌介质的污泥校正系数。 B2·2根据图B2或表B2确定搅拌池的池型校正系数。 B2·3根据搅拌介质初始流速y,通过图B3确定单位流量的耗功。 B2·4用搅拌介质初始流速y乘以叶轮旋转时所形成的截面积计算出搅拌机的流量。 B2·5用搅拌机的流量乘以单位流量的耗功,再乘以污泥校正系数和池型校正系数,即可得出整池介质所需的功率。 表B1 污泥校正系数表 固体物含量一次污泥二次污泥水解污泥重度 % g/cm 1.00 1.00 1.00 1.00 1.01 2.00 1.15 1.00 1.00 1.02 3.00 1.50 1.15 1.00 1.03 4.00 2.00 1.50 1.20 1.04 5.00 2.60 1.90 1.50 1.05 6.00 3.60 2.40 1.90 1.06 7.00 5.50 3.40 2.40 1.07 8.00 9.00 4.80 3.30 1.08 9.00 6.80 4.70 1.09 l0.00 10.00 6.40 1.10 11.00 8.40 1.11 表B2池型校正系数表 深度/直径池型系数深度/直径池型系数 0.10 1.40 0.85 1.05 0.15 1.3l 0.90 1.08 0.20 1.25 0.95 1.11 0.25 1.19 1.00 L15 0.30 1.14 1.05 1.19 0.35 1.10 1.10 1.25 0.40 1.08 1.15 1.32

搅拌器提资表表格:QL308 客户名称(业主):Client / Owner: 联系人:Contactor: 地址:Contact address: 电话:Telephone: 项目名称:Project Description: 传真:Facsimile: 设备名称:Equipment Name: 位号:Item No.: 搅拌釜数据必填 T A N K D A T A 圆形槽 Circular Tank (mm) 长形槽 Rectangle Tank (mm) 方形槽 Square Tank (mm) ( ) ( ) ( ) ( ) ( ) ( ) 槽体尺寸: Tank Dimension: 挡板数量: Qty. of Baffle 宽度: Width of baffle mm 长度: Length of baffle mm 离壁距离: Off-wall clearance mm 安装形式: Mounting 顶入 Top Entering 偏置 Off-set Entering 侧入 Side Entering 斜入 Inclined Entering 底入 Bottom Entering 装料量: Feed mass 最大 Max. m3 最小 Min. m3 空运转: No-load run 有 Y 否 N 安装环境: Installation 室内 ndoor 室外 Outdoor 操作条件及要求必填O P E R A T I N G D A T A 组分 Component 颗粒度 Granularity 重量 Weight ( % ) 体积 Volume ( % ) 密度 Density ( kg/m3 ) 粘度 Viscosity ( cp ) 温度 Temperature ( ℃ ) 压力 Pressure ( mPa ) 操作: Operating 设计: Design 混合物 Mixture 应用过程: Function of Agitator 混匀 Homogenizing 悬浮 Suspension 溶解 Solution 气体分散 Gas Dispersion 反应 Reaction 萃取 extraction 吸收 Absorption 传热 Heat Transfer 防止沉淀 Deposition Prevented 曝气 Aeration 发酵 Ferment 乳化 Emulsification 结晶 Crystallization 絮凝 Flocculation 稀释 Dilution 其它 Other 搅拌强度: Intensity of Mixing 温和(1~2级 Mild (class 1~2) 适中(3~5级) Moderate (class 3~5) 强烈(6~8级) Intensive (class 6~8) 剧烈(9~10级) Strenuous (class 9~10) 操作方式: Operating 连续 Continuous 间歇 Batch 混合时间: Mixing Time 分(min) 流体排量: Flowing Capacity m3/s ( ) ( )

小型搅拌器三维设计及关键零部件工艺分析 摘要 搅拌设备使用历史悠久,应用范围广。在化学工业、石油工业、建筑行业等等传统工业中均有广泛的使用。搅拌操作看来似乎简单,但实际上,它所涉及的内容却极为广泛。本文介绍了小型搅拌器设计的基本思路和基本理论,分析了搅拌器的基本结构及其相关内容及搅拌器的运动和其动力装置。通过对搅拌器的基本设备的描述和对其基本工作原理、作用和功能等相关文献的参考,从而对小型搅拌器的设计加以综述。用pro/e 设计软件对搅拌器的零部件和整体进行三维设计。并对关键的零部件进行了工艺分析。 关键词:传动装置,联轴器,支承装置,电动机,减速器

The 3D Design of Small Blender and the Process analysis for the Key components Author:Du Bing Tutor:Yang Hansong Abstract The equipment of pulsator have a long history and are used in most areas. meawhile pulsator are used in tradition industry such as chemistry industry,petroleum industry,architecture industry and so on. The operation of mix round looks as if simpleness,but actually,the ingredient it involved are plaguy complexity. Tht text introduces the basic consider way and the basic theoretics of small pulsator design,and analyzed the basic configuration of pulsator and interfix content and analyzed the athletics and motivity equipment of describe the basic fixture of pulsator and consult its basic employment principle,function and operation,thereby summarize the design of small https://www.doczj.com/doc/7715311895.html,ing Pro/e software to draw a stirrer on the components and the overall three-dimensional image.And the analysis of key parts of the process. Key word: Gearing,Join shaft ware,Bearing device,Electromotor,Reducer 目录

××搅拌器 技 术 规 格 书 编制: 审核: 批准:

一、总则 1.1 本技术规格书适用于搅拌器的招标采购,对搅拌器的功能、设计、结构、性能、安装和试验等方面提出技术要求。详细的技术要求见设备工艺数据表。 1.2 本技术规格书包含了对搅拌器最低限度的要求。并未对一切技术细节作出规定,也未充分引述有关标准和规范条文,卖方应提供满足本技术规格书和标准要求的高质量产品及其服务。对国家有关安全、环保等强制性标准,必须满足其要求。在遵守现行有关搅拌器的标准、规范、规定的原则下,本技术规格书对搅拌器在设计与制造、检验和试验、涂漆与包装运输、性能保证等方面提出了补充、强调或限制性的说明。 1.3 卖方必须对全部设备的性能负责,并保证在搅拌器技术规格书中规定的工况下全部设备均能安全、稳定、高效、连续地运转。在规定的操作条件下,设备设计使用寿命最少为20年,且不间断连续操作最少为1年。 二、卖方的责任 2.1 卖方有责任解答与设计、制造、检验以及设备运行有关的任何询问和问题。 2.2 卖方的责任包括保证期和保修期内应尽的责任。 2.3 卖方应及时提交设计院及招标方要求的设计基础资料、图纸和数据等。 2.4 卖方免费提供全过程的安装指导及试车考核。 三、现场条件 3.1现场自然条件 3.1.1大气温度 年平均温度: 9.8℃ 极端最高温度: 43℃ 极端最低温度: -31.2℃ 日照时数: 3326小时 3.1.2湿度 年平均相对湿度30-40%

最冷月平均相对湿度50-60% 最热月平均相对湿度<30% 3.2公用工程条件 3.2.1 电 电气防爆区域:非防爆 3.2.2仪表空气 压力0.65MPa(G) 温度:常温 四、相关标准 4.1搅拌器应遵守下述(但不限于)标准、规范和规定(最新版);如卖方采用 自身工厂标准,应将相关标准提交招标方认可。

HS系列磁力搅拌器 HS-4磁力搅拌器HS-7/HS-10磁力搅拌器 技术参数: 型号HS-4磁力搅拌器HS-7磁力搅拌器HS-10磁力搅拌器搅拌点位数目 1 1 1 每个搅拌点位最大 5 l 10 l 15 l 搅拌量(H2O) 最大搅拌量 5 l 10 l 15 l (H2O) 电机输入功率15 W 15 W 15 W 电机输出功率 1.5 W 1.5 W 1.5 W 转速显示刻度刻度刻度 速度范围100 - 1500 rpm 100 - 1500 rpm 100 - 1500 rpm 搅拌子最大长度30 mm 80 mm 80 mm 加热输出功率250 W 1000 W 1500 W 加热速度 2.5 K/min 5 K/min 5 K/min 加热温度范围50 - 500 °C 50 - 500 °C 50 - 500 °C 加热温度控制无级LED LED 加热温度控制精确 1 ±K 10 ±K 10 ±K 度 转速控制刻度0 - 6 刻度0 - 6 刻度0 - 6 固定安全温度回路550 °C 550 °C 550 °C

外接温度传感器接 PT1000 ETS-D5 ETS-D5 口 带传感器控温精确 0.5 ±K 3 ±K 3 ±K 度 介质温度稳定性0.5 ±K 3 ±K 3 ±K 工作盘材质陶瓷陶瓷陶瓷 工作盘外形尺寸100 x 100 mm 180 x 180 mm 260 x 260 mm 外形尺寸150 x 105 x 260 mm 220 x 105 x 330 mm 300 x 105 x 415 mm 重量 3 kg 5 kg 6 kg 允许环境温度 5 - 40 °C 5 - 40 °C 5 - 40 °C 允许相对湿度80% 80% 80% DIN EN 60529 保 IP 21 IP 21 IP 21 护方式 电压230 / 120 / 100 V 230 / 120 / 100 V 230 / 120 / 100 V 频率50/60 Hz 50/60 Hz 50/60 Hz 仪器输入功率270 W 1020 W 1520 W RET基本型、控制型磁力搅拌器 RET基本型磁力搅拌器RET控制型磁力搅拌器 技术参数: 型号RET基本型RET控制型 搅拌点位数目 1 1 20 l 20 l 每个搅拌点位最大搅拌量 (H2O) 最大搅拌量 (H2O) 20 l 20 l 电机输入功率16 W 12 W

搅 拌 釜 数 据 必 填 T A N K D A T A 卜 工 _ r 1 - __1-^*^ 长 度 Length of baffle 最大 m3最小 m3 Max. Min. 空运转: No-load run □“否 安装环境: Installation 表格:QL308 客户名称(业主): Client / Owner: 联系人: Contactor: 地一 一址: Contact address: 电 话: Telephone: 项目名称: Project Description: 传 真: Facsimile: 设备名称: Equipment Name: 位 号: Item No.: 操 作 条 件 及 要 求 必 填 O P E R A T I N G D A T A 组 分 Component 颗粒度 Granularity 重量 Weight (% ) 体积 Volume (% ) 密度 Density (kg/m 3 ) 粘度 Viscosity (cp ) 温度 Temperature (C ) 压力 Pressure (mPa ) 操 作: Operating 设计: Design 混合物 Mixture 应用过程: Function of Agitator 口混匀 口悬浮 口溶解 口气体分散 匚1反应 Homogenizing Suspension Solution Gas Dispersion Reaction □萃取 口吸收 口传热 口防止沉淀 口曝气 extraction Absorption Heat Transfer Deposition Prevented Aeration 口发酵 口乳化 口结晶 □絮凝 口稀释 Ferment Emulsification Crystallization Flocculation Dilution □其它 Other 搅拌强度: Intensity of Mixing 口 温和(1?2级 □适中(3~5级) 口 强烈(6~8级) 口 剧烈(9~10级) Mild (class 1~2) Moderate (class 3~5) Intensive (class 6~8) Strenuous (class 9~10) 操作方式: Operating □连续 口间歇 Continuous Batch 混合时间: Mixing Time 分(min) 流体排量: Flowing Capacity m 3/s 搅拌器提资表 ) mm mm mm 槽体尺寸: Tank Dimension: 离壁距离 Off-wall clearance 方 形 槽 Square Tank (mm) .偏置 ■ Off -set Entering 圆 形 槽 Circular Tank (mm) 长 形 槽 Rectangle Tank (mm) 挡板数量: Qty. of Baffle 安装形式: Mounting .|侧入 口斜入 | 底入 — Side Entering Inclined Entering — Bottom Entering 宽度: Width of baffle I 顶入 Top Entering 装料量: Feed mass 室内 室外 I 室内 丨丨室外 ndoor Outdoor

反应釜搅拌器选型方法规范 反应釜搅拌器一个好的选型方法最好具备两个条件,一是选择结果合理,一是选择方法简便,而这两点却往往难以同时具备。 由于液体的粘度对搅拌状态有很大的影响,所以根据反应釜内搅拌介质粘度大小来选型是一种基本的方法。几种典型的搅拌器都随粘度的高低而有不同的使用范围。随粘度增高的各种搅拌器使用顺序为推进式、涡轮式、浆式、锚式和螺带式等,这里对推进式的分得较细,提出了大容量液体时用低转速,小容量液体时用高转速。这个选型图不是绝对地规定了使用浆型的限制,实际上各种浆型的使用范围是有重叠的,例如浆式由于其结构简单,用挡板可以改善流型,所以在低粘度时也是应用得较普遍的。而涡轮式由于其对流循环能力、湍流扩散和剪切力都较强,几乎是应用最广的一种浆型。 根据搅拌过程的目的与搅拌器造成的流动状态判断该过程所适用的浆型,这是一种比较合用的方法。由于苏联的浆型选择有其本国的习惯,所以与我国常用浆型并不尽相同。 推荐浆型是把浆型分成快速型与慢速型两类,前者在湍流状态操作,后者在层流状态操作。选用时根据搅拌目的及流动状态来决定浆型及挡板条件,流动状态的决定要受搅拌介质的粘度高低的影响。 其使用条件比较具体,不仅有浆型与搅拌目的,还有推荐的介质粘度范围、搅拌转速范围和槽的容量范围。 提出的选型表也是根据反应釜搅拌的目的及搅拌时的流动状态来选型,它的优点还在于根据不同搅拌过程的特点划分了浆型的使用范围,使得选型更加具体。比较上述表可以看到,选型的根据和结果还是比较一致的。下面对其中几个主要的过程再作些说明。 低粘度均相液体混合,是难度最小的一种搅拌过程,只有当容积很大且要求混合时间很短时才比较困难。由于推进式的循环能力强且消耗动力少,所以是最合用的。而涡轮式因其动力消耗大,虽有高的剪切能力,但对于这种混合的过程并无太大必要,所以若用在大容量液体混合时,其循环能力就不足了。

小直径高转速搅拌机的选型及使用 目前在SW中国的几个工厂使用最多的搅拌设备是小直径高转速搅拌机。其中尤其以涡轮式搅拌器(齿式叶片)为主,推进式搅拌器(桨状叶片)为辅,其他形式的叶片就更少了。现仅以前二种搅拌机为例,互相学习探讨一下相关的问题。 一、搅拌 搅拌是使釜(或槽)内物料形成某种特定方式的运动(通常为循环流动)。 搅拌注重的是釜内物料的运动方式和剧烈程度,以及这种运动状况对于给定过程的适应性。

二.小直径高转速搅拌机1.种类: (1)。推进式搅拌器 (2)。涡轮式搅拌器

(1)推进式搅拌器(旋桨式搅拌器) 其叶轮直径较小,通常仅为釜直径的0.2~0.5倍,但转速较高,可达 100~500r/min。 叶片端部的圆周速度较大,可达5~15m/s。 工作原理: 工作时,推进式搅拌器如同一台无外壳的轴流泵,高速旋转的叶轮使液体作轴向和切向运动。 液体的轴向分速度使液体沿轴向向下流动,流至釜底时再沿釜壁折回,并重新返回旋桨入口,从而形成如图3-3所示的总体循环流动,起到混合液体的作用。 液体的切向分速度使液体在容器内作圆周运动,这种圆周运动使釜中心处的液面下凹,釜壁处的液面上升,从而使釜的有效容积减小。下凹严重时桨叶的中心甚至会吸入空气,便搅拌效果急剧下降。 当釜内物料为液-液或液-固多相体系时,圆周运动还会使物料出现分层现象,

起着与混合相反的作用,故应采取措施抑制釜内物料的圆周运动。 推进式搅拌器的特点是液体循环量较大,但产生的湍动程度不高,常用于低黏度( <2Pa·s)液体的反应、混合、传热以及固液比较小的溶解和悬浮等过程。 (2)涡轮式搅拌器(齿状叶片为例) 该搅拌器有多种型式。大部分盘状叶片都属此类(如齿状叶片)其叶轮直径亦较小,通常也仅为釜径的0.2~0.5倍,转速可达10 ~ 500 r/min,叶端圆周速度可达4~ 10m/s。

第二节搅拌桨叶的设计和选型一、搅拌机结构与组成 组成:搅拌器电动机 减速器 容器 排料管挡板 适用物料:低粘度物料 二、混合机理 利用低粘度物料流动性好的特性实现混合 1、对流混合 在搅拌容器中.通过搅拌器的旋转把机械能传给液体物料造成液体的流动.属强制对流。包括两种形式: (1)主体对流:搅拌器带动物料大范围的循环流动 (2)涡流对流:旋涡的对流运动 液体层界面强烈剪切旋涡扩散 主体对流宏观混合 涡流对流 2、分子扩散混合 液体分子间的运动微观混合 作用:形成液体分子间的均匀分布 对流混合可提高分子扩散混合 3、剪切混合 剪切混合:搅拌桨直接与物料作用.把物料撕成越来越薄的薄层.达到混合的目的。 高粘度过物料混合过程.主要是剪切作用。 电 动 机 减速器 搅 拌 器 容 器 排料管

三、混合效果的度量 1、调匀度I 设A 、B 两种液体.各取体积vA 及vB 置于一容器中. 则容器内液体A 的平均体积浓度CA0为: (理论值) 经过搅拌后.在容器各处取样分析实际体积浓度CA.比较CA0 、CA . 若各处 CA0=CA 则表明搅拌均匀 若各处 CA0=CA 则表明搅拌尚不均匀.偏离越大.均匀程度越差。 引入调匀度衡量样品与均匀状态的偏离程度 定义某液体的调匀度 I 为: (当样品中CA < CA0时) 或 (当样品中CA > CA0时) 显然 I ≤1 若取m 个样品.则该样品的平均调匀度为 当混合均匀时 2、混合尺度 设有A 、B 两种液体混合后达到微粒均布状态。 B A A A V V V C +=00A A C C I =0 11A A C C I --=m I I I I m +??++=- 211 =-I

如何选择合适的搅拌器 搅拌装置的设计选型与搅拌作业目的紧密结合。各种不同的搅拌过程需要由不同的搅拌装置运行来实现,在设计选型时首先要根据工艺对搅拌作业的目的和要求,确定搅拌器型式、电动机功率、搅拌速度,然后选择减速机、机架、搅拌轴、轴封等各部件。共具体步骤方法如下: 1.按照工艺条件、搅拌目的和要求,选择搅拌器型式,选择搅拌器型式时应充分掌握搅拌器的动力特性和搅拌器在搅拌过程中所产生的流动状态与各种搅拌目的的因果关系。 2.按照所确定的搅拌器型式及搅拌器在搅拌过程中所产生的流动状态,工艺对搅拌混合时间、沉降速度、分散度的控制要求,通过实验手段和计算机模拟设计,确定电动机功率、搅拌速度、搅拌器直径。 3.按照电动机功率、搅拌转速及工艺条件,从减速机选型表中选择确定减速机机型。如果按照实际工作扭矩来选择减速机,则实际工作扭矩应小于减速机许用扭矩。 4.按照减速机的输出轴头d和搅拌轴系支承方式选择与d相同型号规格的机架、联轴器 5.按照机架搅拌轴头do尺寸、安装容纳空间及工作压力、工作温度选择轴封型式 6.按照安装形式和结构要求,设计选择搅拌轴结构型式,并校检其强度、刚度。

如按刚性轴设计,在满足强度条件下n/nk≤0.7 如按柔性轴设计,在满足强度条件下n/nk>=1.3 7.按照机架的公称心寸DN、搅拌轴的搁轴型式及压力等级、选择安装底盖、凸缘底座或凸缘法兰 8.按照支承和抗振条件,确定是否配置辅助支承。 在以上选型过程中,搅拌装置的组合、配置可参考(搅拌装置设计选择流程示意图),配置过程中各部件之间连接关键尺寸是轴头尺寸,轴头尺寸一致的各部件原则上可互换、组合。

第三节搅拌器的选型 (一)搅拌器选型 桨径与罐内径之比叫桨径罐径比/d D,涡轮式叶轮的/d D一般为 0.25~0.5,涡轮式为快速型,快速型搅拌器一般在 1.3 H D >时设置多层搅拌器,且相邻搅拌器间距不小于叶轮直径d。适应的最高黏度为?左右。 50P a s 搅拌器在圆形罐中心直立安装时,涡轮式下层叶轮离罐底面的高度C 一般为桨径的1~1.5倍。如果为了防止底部有沉降,也可将叶轮放置低些,如离底高度/10 =.最上层叶轮高度离液面至少要有1.5d的深 C D 度。 符号说明 b——键槽的宽度 B——搅拌器桨叶的宽度 d——轮毂内经 d——搅拌器桨叶连接螺栓孔径 d——搅拌器紧定螺钉孔径 1 d——轮毂外径 2 D——搅拌器直径 J D——搅拌器圆盘的直径 1 G——搅拌器参考质量 h——轮毂高度 1 h——圆盘到轮毂底部的高度 2

L ——搅拌器叶片的长度 R ——弧叶圆盘涡轮搅拌器叶片的弧半径 M ——搅拌器许用扭矩()N m ? t ——轮毂内经与键槽深度之和 δ ——搅拌器桨叶的厚度 1δ——搅拌器圆盘的厚度 工艺给定搅拌器为六弯叶圆盘涡轮搅拌器,其后掠角为45 o α =,圆盘 涡轮搅拌器的通用尺寸为桨径j d :桨长l :桨宽20:5:4b =,圆盘直径一般取桨径的2 3 ,弯叶的圆弧半径可取桨径的3 8 。 查HG-T 3796.1~12-2005,选取搅拌器参数如下表

由前面的计算可知液层深度 2.45 =,而1.3210i D m m H m >, =,故1.3i H D 则设置两层搅拌器。 为防止底部有沉淀,将底层叶轮放置低些,离底层高度为425m m,上 层叶轮高度离液面2 D的深度,即1025m m。则两个搅拌器间距为 J 1000m m,该值大于也轮直径,故符合要求。 (二)搅拌附件 ①挡板 挡板一般是指长条形的竖向固定在罐底上板,主要是在湍流状态时,为了消除罐中央的“圆柱状回转区”而增设的。 罐内径为1700m m,选择4块竖式挡板,且沿罐壁周围均匀分布地直立安装。

搅拌装置设计 1、电动机选择:1)型号和额定功率要满足搅拌装置设备开车时启动功率增大的要求;2) 对于气体或蒸汽爆炸危险环境没根据爆炸危险环境的分区等级或爆炸范围危险区域内气体或蒸汽的级别、组别和电动机的使用条件,选择防爆电动机的机构形式和相应的级别、组别;3)处在化学腐蚀环境时,根据腐蚀环境的分类选择相适应的电动机;4)还应考虑可能引起机械和电器损坏的环境(灰尘、温度、雨水、潮湿等);对于高防爆、小尺寸以及适应不同扭矩性能可选用液压及启动马达; 2、减速机的选择:1)选用标准减速机以及专业厂家的产品;2)应考虑减速机在震动和 载荷变化情况下的平稳性,并连续工作,一般选择传动效率较高的齿轮减速机;3)出轴旋转方向要求正反双向传动的,不宜选用涡轮蜗杆减速机;4)易燃易爆环境,一般不采用皮带传动减速,就否则必须有防静电措施;5)搅拌轴向力原则上不应由减速机轴承承受,否则需要经验算核定;6)减速机额定功率应大于或等于正常运行中减速机输出轴的传动功率,同时需满足搅拌设备开车时启动轴功率增大的要求;7)输入轴转速应与电动机转速相匹配,输出轴转速应与工作要求的搅拌转速相一致;8)输入和输出轴相对位置的选择应适合斧顶或斧底传动布置的要求;9)减速机润滑冷却方式的选择(膨胀油箱、自冷、风冷、水冷、油泵外循环);10)服务系数的选择,如无特别要求,中小功率搅拌≥1.5,大功率搅拌≥1.8; 3、机架的选择:1)应选用标准型的机架;2)无支点机架一般仅适用于小传递小功率和小的 轴向载荷,电动机或减速机具有两个支点,并经核算确认轴承能够承受由搅拌轴传递而来的径向和轴向载荷时刻选用无支点机架;3)具有以下条件之一,可以选用单支点机架:a 电动机或减速机有一个支点,经核算可以承受搅拌轴的载荷;b 设置底轴承,作为一个支点;c 轴封本体设有可以作为支点的轴承;d 在搅拌容器内、轴中部设有导向导向轴承,可作为一个支点;4)当不具备选用无支点或单支点机架条件时,应选用双支点机架;5)根据传递的搅拌轴载荷大小、方向以及对传动装置上各支点的总体对中要求等诸因素合理选择机架或搅拌轴上的轴承形式;6)采用柔性轴时应考虑到机架与搅拌容器之间是否需要隔振的问题; 4、联轴器的选择:1)应选用标准型联轴器;2)采用无支点机架,并且除电动机或减速 机支点外无其他支点时,必须用刚性联轴器;3)在中间轴承、地轴承和轴封不作为支点的情况下,单支点机架应选用刚性联轴器;4)采用双支点机架应选用弹性联轴器; 5)搅拌轴分段时,其自身连接必须采用刚性联轴器;【刚性联轴器,弹性联轴器,液

搅拌器毕业设计 第一章绪论 搅拌可以使两种或多种不同的物质在彼此之中互相分散,从而达到均匀混合;也可以加速传热和传质过程。在工业生产中,搅拌操作时从化学工业开始的,围绕食品、纤维、造纸、石油、水处理等,作为工艺过程的一部分而被广泛应用。 搅拌操作分为机械搅拌与气流搅拌。气流搅拌是利用气体鼓泡通过液体层,对液体产生搅拌作用,或使气泡群一密集状态上升借所谓上升作用促进液体产生对流循环。与机械搅拌相比,仅气泡的作用对液体进行的搅拌时比较弱的,对于几千毫帕·秒以上的高粘度液体是难于使用的。但气流搅拌无运动部件,所以在处理腐蚀性液体,高温高压条件下的反应液体的搅拌时比较便利的。在工业生产中,大多数的搅拌操作均系机械搅拌,以中、低压立式钢制容器的搅拌设备为主。搅拌设备主要由搅拌装置、轴封和搅拌罐三大部分组成。其结构形式如下:(结构图) 第一节搅拌设备在工业生产中的应用范围很广,尤其是化学工业中,很多的化工生产都或多或少地应用着搅拌操作。搅拌设备在许多场合时作为反应器来应用的。例如在三大合成材料的生产中,搅拌设备作为反应器约占反应器总数的99%。。搅拌设备的应用范围之所以这样广泛,还因搅拌设备操作条件(如浓度、温度、停留时间等)的可控范围较广,又能适应多样化的生产。 搅拌设备的作用如下:①使物料混合均匀;②使气体在液相中很好的

分散;③使固体粒子(如催化剂)在液相中均匀的悬浮;④使不相溶的另一液相均匀悬浮或充分乳化;⑤强化相间的传质(如吸收等); ⑥强化传热。 搅拌设备在石油化工生产中被用于物料混合、溶解、传热、植被悬浮液、聚合反应、制备催化剂等。例如石油工业中,异种原油的混合调整和精制,汽油中添加四乙基铅等添加物而进行混合使原料液或产品均匀化。化工生产中,制造苯乙烯、乙烯、高压聚乙烯、聚丙烯、合成橡胶、苯胺燃料和油漆颜料等工艺过程,都装备着各种型式的搅拌设备。 第二节搅拌物料的种类及特性 搅拌物料的种类主要是指流体。在流体力学中,把流体分为牛顿型和非牛顿型。非牛顿型流体又分为宾汉塑性流体、假塑性流体和胀塑性流体。在搅拌设备中由于搅拌器的作用,而使流体运动。 第三节搅拌装置的安装形式 搅拌设备可以从不同的角度进行分类,如按工艺用途分、搅拌器结构形式分或按搅拌装置的安装形式分等。一下仅就搅拌装置的各种安装形式进行分类说明。 一、立式容器中心搅拌 将搅拌装置安装在历史设备筒体的中心线上,驱动方式一般为皮带传动和齿轮传动,用普通电机直接联接。一般认为功率3.7kW一下为小型,5.5~22kW为中型。本次设计中所采用的电机功率为18.5kW,故为中型电机。

搅拌器参数选择及叶轮安装 钻井液搅拌器是一种专用搅拌器, 一般情况下不能简单地将化工、石油炼制、食品等工业中使用的搅拌器搬过来。现场经验表明,在选择及安装搅拌器时要特别注意以下几点: 1. 转速 由于不希望钻屑在搅拌过程中更进一步被粉碎, 因此所用搅拌器的转速不宜过高, 应尽量选择 50-60r/min,对于超过 60r/min的搅拌器,建议使用者持谨慎态度。 2. 功率 根据对钻井液搅拌器运转功率的实际测定来看,搅拌器实际输出功率不超过 2kw 。目前市场上有 7.5kw 和 5kw 两种电机驱动的搅拌器,其设计参数选择的依据是在叶轮因停机被沉砂埋住后仍能启动, 但实际上通常出现不是烧损电机就是折断叶片的情况, 通常将叶轮在停转后应能提升一定高度,这时沉砂对其的影响就很小了。 3. 搅拌轴的密封 现场经验表明:由于工作条件十分恶劣, 钻井液搅拌器轴不宜使用端面密封, 一 般的填料密封也很难适应。目前较为成功的是采用多组 V 形盘根,它具有自封性能和自我补偿能力, 长期不保养、不调整也不会产生润滑油泄露问题。 4. 叶轮选择及安装 如前所述, 搅拌叶轮多种多样,由水力学原理可知, 一个浆叶直径小、转速高的 搅拌器工作效果是循环量小、剪切力大, 因而不适用于钻井液固相悬浮的用途。 对于钻井液悬浮搅拌而言,叶轮直径一般应较大,即使单层搅拌桨叶直径也不应小于500mm . 其次,涡轮式叶轮已在钻井液搅拌器中得到广泛应用, 其中开启涡轮式最好, 由于没有中部圆盘部分, 不会阻碍浆叶方向液相的对流混合。

径向流叶轮与在钻井工业中所使用的一样, 是典型的由低碳钢制造的, 在轴上垂直安装着矩形叶片(通常每个叶轮 3或 4个叶片。在正方形和矩形钻井液罐里,正确设计的径向流在流体碰到罐壁时会产生轴向流, 但是对所有的正方形和矩形钻井液罐而言, 都会有一些死角和盲区。彻底地清除这些死角是不切实际的, 但是,如果设计适当,就可以减少死角,从而忽略死角的存在。 好的搅拌效果源于正确地搅拌器设计和恰当的叶轮安装。当在较深(≥2.4m 的钻井液罐中或者在同一轴上有两个或者更多叶轮,罐底部的叶轮轴都应当被固定。稳定筒一般是短管, 足够大的内径容下搅拌轴的同时, 而不妨碍搅拌器旋转。稳定筒管内有一些排水孔, 垂直焊接到一个体积很小的平面钢盘上, 平板则固定在罐底, 或者稳定筒被直接焊接在罐底。稳定筒将限制轴承侧向载荷过大, 能够延长减速器输出轴和油封的寿命, 在这种情况下对防止旋转轴变弯也是很有帮助的。 由于轴向流叶轮在罐体中所处的位置较高, 因此必须保持较高的液面来阻止液体形成旋涡和防止钻井液中包裹空气。如果轴向流叶轮安装得太低, 容器底部会受到冲刷, 导致容器底部的磨蚀严重。不恰当叶轮安装的另一个结果会使表面流体不能有效搅拌, 液体的均质性很差。

一、搅拌机结构与组成 组成:搅拌器 电动机 减速器 容器 排料管 挡板 适用物料:低粘度物料 二、混合机理 利用低粘度物料流动性好的特性实现混合 1、对流混合 在搅拌容器中.通过搅拌器的旋转把机械能传给液体物料造成液体的流动.属强制对流。包括两种形式: (1)主体对流:搅拌器带动物料大范围的循环流动 (2)涡流对流:旋涡的对流运动 液体层界面 强烈剪切 旋涡扩散 主体对流 宏观混合 涡流对流 2、分子扩散混合 液体分子间的运动 微观混合 作用:形成液体分子间的均匀分布 对流混合可提高分子扩散混合 3、剪切混合 剪切混合:搅拌桨直接与物料作用.把物料撕成越来越薄的薄层.达到混合的目的。 高粘度过物料混合过程.主要是剪切作用。

三、混合效果的度量 1、调匀度I 设A 、B 两种液体.各取体积vA 及vB 置于一容器中. 则容器内液体A 的平均体积浓度CA0为: (理论值) 经过搅拌后.在容器各处取样分析实际体积浓度CA.比较CA0 、CA . 若各处 CA0=CA 则表明搅拌均匀 若各处 CA0=CA 则表明搅拌尚不均匀.偏离越大.均匀程度越差。 引入调匀度衡量样品与均匀状态的偏离程度 定义某液体的调匀度 I 为: (当样品中CA CA0时) 或 (当样品中CA CA0时) 显然 I ≤1 若取m 个样品.则该样品的平均调匀度为 当混合均匀时 2、混合尺度 设有A 、B 两种液体混合后达到微粒均布状态。 混合尺度分 设备尺度 微团尺度 分子尺度 对上述两种状态: 在设备尺度上:两者都是均匀的(宏观均匀状态) 在微团尺度上:两者具有不同的均匀度。 在分子尺度上:两者都是不均匀的(当微团消失.称分子尺度的均匀或微观均 匀) 如取样尺寸远大于微团尺寸.则两种状态的平均调匀度接近于己于1。 如取样尺寸小到与b 中微团尺寸相近时.则b 状态调匀度下降.而a 状态调匀度不变。 即:同一个混合状态的调匀度随所取样品的尺寸而变化.说明单平调匀度不能反映混合物的均匀程度 四、搅拌机主要结构 1、搅拌器 搅拌器由电动机带动.物料按一定规律运动(主体对流).桨型不同.物料产生的流型不同。 桨作用于物料.物料产生三个方向的速度分量: 轴向分量 B A A A V V V C +=00A A C C I =0 11A A C C I --=m I I I I m +??++=- 211 =-I

工业搅拌与混合技术进展 虞培清,周国忠 (浙江长城减速机有限公司,温州325028) 摘要:工业搅拌与混合技术在近些年来取得了很大的发展,本文综述了这方面的进展情况。重点 对新型搅拌与混合设备的开发、流场测试与计算流体力学以及搅拌设备选型与设计软件四个方面 进行了综述与评价,并就国内的研究现状进行了简单概述。 关键词:搅拌,混合,搅拌器,流场测速,计算流体力学(CFD),专家系统 搅拌与混合是化学、制药、食品、环保等工业中最常见的关键单元操作之一。比如,一个合成纤维厂中,作为核心设备的聚合反应器仅两台,而与之配套的配料槽、溶解槽、稀释槽、缓冲槽等辅助搅拌设备则多达30台。在高分子材料生产中,作为核心设备的聚合反应器85%是搅拌设备。在制药发酵生产过程中,从种子培养到关键的发酵过程,几乎全部是搅拌设备。 鉴于搅拌设备的广泛应用,随着近年来工业技术的发展,流体混合技术在上世纪60到80年代期间得到了迅猛发展,其重点主要是对于常规搅拌桨在低粘和高粘非牛顿均相体系、固液悬浮和气液分散等非均相体系中的搅拌功耗、混合时间等宏观量进行实验研究。长期以来,虽然有大量设计经验和关联式可用于分析和预测混合体系,但将搅拌反应器从实验室规模直接放大到工业规模,仍是十分危险的,至今仍然需要通过逐级放大来达到搅拌设备所要求的传质、传热和混合。这种方法不但耗费巨额的资金和大量的人力物力,而且设计周期很长。据统计,在工业高度发达的美国,化学工业由于搅拌反应器设计不合理所造成的损失每年约为10—100亿美元。 因此,从更微观更本质的角度,例如采用先进的测试手段和建立合理的数学模型,获取搅拌槽中的速度场、温度场和浓度场,不仅对开发新型搅拌设备,而且对搅拌设备的优化设计具有十分重要的经济意义,对放大和混合的基础研究具有现实的理论意义。近些年来,工业搅拌与混合设备的一些新进展主要集中在以下几个方面。 1.新型搅拌与混合设备的开发 在很多情况下,搅拌设备是作为一种辅助设备使用的,其操作条件比较简单,搅拌的

搅拌器设计计算 (作者:纪学鑫) 一、设计数据: 1、混合池实际体积V=1.15m ×1.15m ×6.5m ≈8.60m 3 ∴设混合池有效容积V=8m 3 2、混合池流量Q=0.035m 3/s 3、混合时间t=10s 4、混合池横截面尺寸 1.15m × 1.15m ,当量直径D=πω4L =π 15.115.14??=1.30m 5、混合池液面高度H = 24πD V =m ..π036301842 ≈?? ∴混合池高度H '=6.03m+(0.3~0.5)m=6.33~6.53 (m);取6.5m 6、挡板结构及安装尺寸()m 54.0036.0m 241361~)(~≈?? ? ??D ;数值根据《给水排水设计手册》表4-28查得,以下均已此手册作为查询依据。 7、取平均水温时,水的粘度值()s a ?P μ=1.14×10-3s a ?P 取水的密度3/kg 1000m =ρ 8、搅拌强度 1)搅拌速度梯度G ,一般取500~1000s -1。 混合功率估算:N Q =K e Q(kw) K e --单位流量需要的功率,K e 一般=4.3~173/s kw m ? ∴混合功率估算:3/s kw 17~3.4m N Q ?= 1-3-3 e e )30.1365~65.686(s 8s a 1014.1m /s kw 17~3.41000t 1000t 1000s P K Q Q K G ≈????===?)(μμ 取搅拌速度梯度1-s 740=G 2)体积循环次数'Z 搅拌器排液量'Q ,213.08.008.1385.0)/(333'=??==s m nd k Q q 折叶桨式,片,245=?=Z θ,流动准数385.0k q 取,见表4-27查取; ---n 搅拌器转速) (s /r ;d 搅拌器直径(m)