基金项目:国家高技术研究发展计划(2001AA326030)和国家自然科学基金资助项目(20174035);

作者简介:计剑(1969-),博士,教授,主要从事高分子表面界面,生物医用材料表面界面,介入医用和组织工程材料的研

究。E -mail :Jianji @mail .hz .zj .cn .

综 述

由平面合成聚合物刷

———表面引发原子转移自由基聚合研究进展

金 桥,徐建平,计 剑*,沈家骢

(浙江大学高分子科学与工程学系,杭州 310027)

摘要:原子转移自由基聚合反应(ATRP )是实现活性聚合,获得可控聚合物的一种有效途径。通过表面引发

原子转移自由基聚合,在材料表面合成聚合物刷,是改变材料表面特征的有效方法。本文综述了表面引发原子

转移自由基聚合合成聚合物刷及其最新进展。

关键词:原子转移自由基聚合(ATRP );表面;聚合物刷;纳米颗粒

固体材料的表面改性引起了人们越来越多的关注。通过对有机(无机)固体材料的表面改性,能够改变材料的许多特性,如生物相容性、亲疏水性、粘附性、摩擦性能等。用聚合物层来改性材料表面,在许多领域都得到了广泛的应用,如印刷、食品包装、微电子、生物医学领域和航天航空领域。用聚合物对材料的表面改性方法有两种:一种是聚合物物理吸附到材料表面

[1~4],另一种是聚合物与材料表面通过共价键相连接。物理吸附方法包括聚合物涂层[1]、聚电解质沉积[3]、等离子体沉积[4]等。但物理吸附方法得

到的聚合物表面在热力学上是不稳定的,且对溶剂也具有不稳定性,同时,这些方法都不能在纳米尺寸上完全控制聚合物层的厚度。共价连接的化学方法包括“graft -to ”[5]和“graft -fr om ”[6]

(见图1)。通过“graft -to ”方法制备聚合物层过程中,溶液中具有活性端基的高分子链扩散到材料表面,与表面的活性基团反应而连接到材料表面上,但这种方法由于已连接到表面的高分子链的空间阻碍作用,阻止了溶液中的高分子链向材料表面的扩散,因而抑制了反应的进一步进行,使最终接枝的高分子链密度很低,所得的聚合物层很薄。通过“graft -from ”方法制备聚合物刷过程中,溶液中的单体小分子在固定在材料表面的引发剂的作用下引发聚合,从而在材料表面慢慢长出一层聚合物刷。最终得到的聚合物刷密度高,厚度甚至超过100nm 。在制备过程中,活性自由基聚合,由于其能控制聚合物刷厚度而引起了人们的广泛关注。活性自由基聚合包括引发转移终止剂法(iniferters )[7]、氮氧自由基法(TE MPO )[8]、可逆加成-裂解链转移聚合(RAFT )[9]、原子转移自由基聚合(ATRP )[10,11]等,其中尤以原子转移自由基聚合的研究最为活跃。

图1 “graft -to ”和“graft -from ”反应示意图

Figure 1 Schematic illustration of “graft -to ”and “graft -from ”

自从1995年Matyjaszewski [12,13]和Sa wamoto [14]分别独立发现原子转移自由基聚合以来,ATRP 在溶液

和表面两方面的研究均得到了巨大的发展,并一直是高分子学术界高度重视的领域。表面引发ATRP 反应一般先对材料表面进行活化,然后通过偶联反应将带有烷氧硅烷或氯硅烷等基团的引发剂接入材料表面,再进行ATRP 反应而得到聚合物刷。此过程中,表面引入高密度高活性的引发点是关键。能进行表面引发ATRP 反应的平面底物有:硅片[11,15,16]、玻璃[6,7,17]、金片[18~21]、纸片[22,23]等。由表面引发ATRP 反应制备聚合物刷,具有以下优点:(1)聚合物分子量随着反应时间线性增长,即聚合物刷厚度与反应时间呈线性关系,且得到的聚合物分子量分布窄;(2)通过在不同的单体溶液中进行再引发而发生聚合,能得到嵌段共聚物;(3)具有宽广的单体选择范围,几乎所有能进行自由基聚合的单体都能用于表面引发ATRP 反应;(4)反应条件较为温和,甚至可在常温常压下发生聚合;(5)单体纯度要求不像活性阴离子聚合那么严格。表面引发ATRP 反应的缺点是可控聚合的实现是以牺牲聚合速率和聚合度为代价的,因此,在表面引发ATRP 反应体系中,所得聚合物刷的厚度一般低于100nm 。

1 原子转移自由基聚合的的基本原理和表面活性自由基聚合的实现

自由基是一种十分活泼的活性种,在自由基聚合中极易发生链终止和链转移,所以要抑制副反应,达到活性聚合,反应体系中必须具有低而恒定的自由基浓度,但又要维持可观的反应速率(自由基浓度不能太低),为了解决这一矛盾,高分子科学家们受到正离子聚合体系的启发,在ATRP 反应中,将可逆链终止和链转移的概念引入自由基聚合,通过在活性种和休眠钟之间建立一个快速交换的平衡反应,成功实现了矛盾的对立统一

。

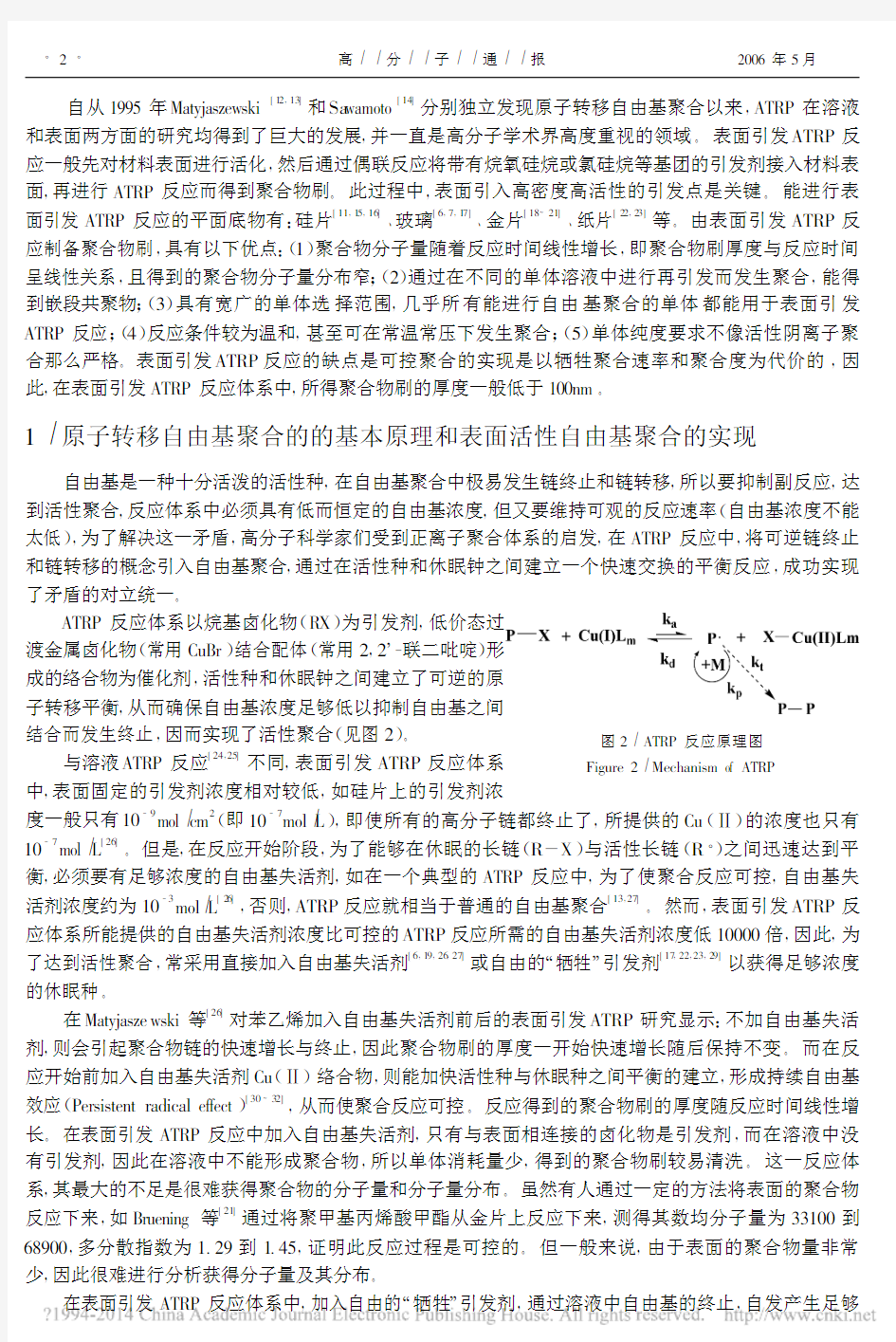

图2 ATRP 反应原理图Figure 2 Mechanis m of ATRP ATRP 反应体系以烷基卤化物(RX )为引发剂,低价态过

渡金属卤化物(常用CuBr )结合配体(常用2,2'-联二吡啶)形

成的络合物为催化剂,活性种和休眠钟之间建立了可逆的原

子转移平衡,从而确保自由基浓度足够低以抑制自由基之间

结合而发生终止,因而实现了活性聚合(见图2)。

与溶液ATRP 反应

[24,25]不同,表面引发ATRP 反应体系中,表面固定的引发剂浓度相对较低,如硅片上的引发剂浓度一般只有10-9mol cm 2(即10-7mol L ),即使所有的高分子链都终止了,所提供的Cu (Ⅱ)的浓度也只有

10-7mol L [26]。但是,在反应开始阶段,为了能够在休眠的长链(R —X )与活性长链(R ·)之间迅速达到平

衡,必须要有足够浓度的自由基失活剂,如在一个典型的ATRP 反应中,为了使聚合反应可控,自由基失活剂浓度约为10-3mol L [26],否则,ATRP 反应就相当于普通的自由基聚合

[13,27]。然而,表面引发ATRP 反应体系所能提供的自由基失活剂浓度比可控的ATRP 反应所需的自由基失活剂浓度低10000倍,因此,为了达到活性聚合,常采用直接加入自由基失活剂

[6,19,26,27]或自由的“牺牲”引发剂[17,22,23,29]以获得足够浓度的休眠种。

在Matyjasze wski 等[26]对苯乙烯加入自由基失活剂前后的表面引发ATRP 研究显示:不加自由基失活剂,则会引起聚合物链的快速增长与终止,因此聚合物刷的厚度一开始快速增长随后保持不变。而在反应开始前加入自由基失活剂Cu (Ⅱ)络合物,则能加快活性种与休眠种之间平衡的建立,形成持续自由基效应(Persistent radical effect )[30~32],从而使聚合反应可控。反应得到的聚合物刷的厚度随反应时间线性增长。在表面引发ATRP 反应中加入自由基失活剂,只有与表面相连接的卤化物是引发剂,而在溶液中没有引发剂,因此在溶液中不能形成聚合物,所以单体消耗量少,得到的聚合物刷较易清洗。这一反应体系,其最大的不足是很难获得聚合物的分子量和分子量分布。虽然有人通过一定的方法将表面的聚合物反应下来,如Bruening 等[21]通过将聚甲基丙烯酸甲酯从金片上反应下来,测得其数均分子量为33100到68900,多分散指数为1.29到1.45,证明此反应过程是可控的。但一般来说,由于表面的聚合物量非常少,因此很难进行分析获得分子量及其分布。在表面引发ATRP 反应体系中,加入自由的“牺牲”引发剂,通过溶液中自由基的终止,自发产生足够

浓度的自由基失活剂,同样可实现可控的活性聚合。加入自由的“牺牲”引发剂,虽然会由于溶液中聚合物的生成,会使材料的表面清洗变得困难,且使单体消耗量增加,但是,它在证明活性聚合过程,测定与表面相连的聚合物的分子量及其分布上有重要作用。在Ejaz 等[33]的研究中,加“牺牲”引发剂的表面引发ATRP 反应过程中,转化率与溶液聚合物的分子量成正比,表明在聚合过程中,聚合物链的数量保持恒定,聚合过程是可逆的,链转移和链终止反应可以忽略。同时,聚合物刷厚度与溶液中聚合物分子量成线性关系,且斜率与“牺牲”引发剂浓度无关,这进一步表明,表面接枝聚合物分子量与溶液中的聚合物分子量至少是成比例的,且极有可能是相等的。如Hedrick 、Husseman 等[29]在表面引发ATRP 制备聚苯乙烯的反应体系中,测得溶液中的聚苯乙烯数均分子量为48000,多分散指数为1.20,而表面接枝的聚苯乙烯数均分子量为51000,多分散指数为1.14。因此,加入的“牺牲”引发剂不仅能增加休眠种的浓度,而且还能在溶液中形成均聚物,对表面接枝的聚合物起“监控”作用,我们可以通过分析溶液中的聚合物,以此来确定表面聚合物的分子量及其分布。

底物是平面的表面引发ATRP 反应,其最大的困难是很难获知聚合物的分子量及其分布,为了解决这一难题,常用纳米颗粒作为底物[34~39],以增大比表面积。以纳米颗粒作为底物,其比表面积大,因此引发剂含量高,在聚合过程中不需要加自由基失活剂或“牺牲”引发剂,其反应体系与溶液ATRP 反应体系相似,控制一定的反应条件,就能达到活性聚合。同时,由于表面的聚合物量多,因此,可以将表面的聚合物通过一定的方法如HF 熔蚀的方法反应下来,并通过GPC 测定其分子量及分布。而且,通过热重分析,也很容易获知表面聚合物的质量[34,37]。

在表面引发ATRP 反应中,加休眠种和加“牺牲”引发剂,虽然其目的都是为了提高休眠种浓度,以达到活性聚合,但在动力学上有很大的区别,如加了休眠种,则整个体系的引发剂就是表面固定的引发剂,由于引发剂浓度太低,因此实验中检测不到单体浓度的变化。而加了“牺牲”引发剂,则单体的消耗受到溶液中聚合物链增长的限制,因此能由实验测得反应速率常数。同时,若得到的聚合物不溶于反应介质,则一般不加“牺牲”引发剂而加休眠种。否则,溶液中得到的聚合物易发生凝胶。

2 表面引发ATRP 反应的影响因素

影响表面引发ATRP 反应的因素很多,由于表面引发剂的密度、催化剂浓度、反应介质等因素的不同,聚合反应速率、最终得到的聚合物刷厚度等均会发生很大的变化。

图3 不同密度引发剂进行ATRP 反应示意图

Figure 3 Schematic illustration of ATRP with different density of initiator 2.1 表面引发剂的密度

人们通过各种方法[40~42]获得不同密度的表面引发剂,

从而改变聚合物刷的接枝密度。引发剂的密度对聚合物刷

的增长速率和形成的聚合物刷的构象均有直接影响(见图

3)。显然,表面引发剂的密度越低,表面接枝的聚合物有更

大的伸展空间而采取蜷曲的构象,因此厚度增长较慢。而高

的表面引发剂密度则会使接枝的高分子链呈伸展构象。

Jones 和Huck 等[40]在甲基丙烯酸甲酯的聚合中发现,当聚合时间为50min 时,聚合物刷厚度与表面引发剂密度呈线性关

系,但实验中观察不到引发剂密度的最大值———当超过此密

度后,聚合物刷厚度不再随引发剂密度而增加。这表明,聚

合物链增长产生的立体效应,并不能阻止邻近引发剂分子的反应,这可能是由于不管引发剂密度如何,反应开始阶段表面引发剂的效率均较低的缘故。

2.2 反应介质的影响

一般来说,如果表面引发ATRP 反应选用卤化亚铜作为催化剂,则如使用极性溶剂,由于其能溶解铜的络合物而使聚合速率大大提高[27,43]。同时,亲水性的单体进行表面引发ATRP 反应,如以水作为介质,则聚合速率将大大加快,聚合物刷的厚度也将大大提高[18,44,45]。Bruening 和Baker 等[19]对甲基丙烯酸羟

乙酯(HE MA )进行水相表面引发ATRP 反应,得到的聚合物刷厚度甚至达到了700nm 。

3 由表面引发ATRP 反应合成嵌段共聚物

在某一平面,通过连续的表面引发ATRP 反应,能够合成嵌段共聚物,聚合物刷的厚度发生明显增加,这也进一步证明了表面引发ATRP 反应是活性聚合。但合成的嵌段共聚物的摩尔质量很难测定,同时也很难获知大分子引发剂的引发效率。

图4 嵌段共聚物在不同溶剂作用下的构象重排

Figure 4 Amp hiphilic block polymer brush i mages different morphology when treated with different solvents 此类嵌段共聚物刷的最大特点是具有刺激响应性,即在

不同的溶剂作用下,嵌段共聚物会发生构象重排[2,15,46~48]。

因此,材料的表面特征会发生很大的变化(见图4)。表面接

枝的嵌段共聚物在不同的溶剂中会呈现不同的构象,这主要

是由于聚合物对溶剂的亲和力引起了聚合物刷的重组[46]。

Zhao 和Brittain 等[47]合成了表面接枝的聚苯乙烯和聚甲基丙烯酸甲酯的二嵌段共聚物(PS -b -PMMA ),将其浸在PMMA 的

良溶剂C H 2Cl 2中后测得的接触角与纯PMMA 的接触角相似,聚合物链呈伸展构象,这表明聚合物刷的外层是PMMA ,

用原子力显微镜(AFM )观察得到平滑的表面。但将其浸在PMMA 的不良溶剂环己烷中后,接触角与纯PS 相似,这表明最外层是PS ,同时得到相对粗糙的材料表面。若将其浸在CH 2Cl 2、环己烷的混合溶剂中后,随着环己烷的逐渐滴加,PMMA 段因向聚合物刷内层迁移,以避免与溶剂接触而逐渐聚集成核,PS 段因溶胀而包在PMMA 外围形成核,从而形成纳米尺寸的微相分离的核壳结构。

在这类表面引发ATRP 反应体系中,为了获得高的引发效率,必须注意单体的加入顺序[49],如两种单

体是甲基丙烯酸甲酯和苯乙烯,必须先加苯乙烯,再进行甲基丙烯酸甲酯的聚合[26]。

4 表面引发ATRP 反应的应用

表面引发ATRP 反应由于其能改善材料的表面特性,同时具有接枝链分子量及分布可控和高接枝率的优点在很多方面都获得了广泛的应用:

4.1 使材料表面图案化

通过一定的方法,只在材料表面的某些地方接上引发剂,并进行表面引发ATRP 反应,就能达到材料表面图案化的目的。图案化的聚合物刷在许多领域都有突出的应用,如微电子、细胞生长调节、生物传感器、药物传递、微量反应器等。接图案化引发剂的方法有好多种,通常有低能电子束衍射[50]、紫外光照

射[51]、微接触印刷[44]等。一般通过这些方法得到的图案的尺寸是微米级的,而Hawker 等[52]通过纳米接触成型技术和表面引发原子自由基聚合得到了小于100nm 的表面图案,Hatzor 等[53]通过“molecular ruler ”的方法得到了小于30nm 的表面图案。这些纳米尺寸的图案将在分子电子学上发挥很大的作用。

4.2 提高材料表面的生物相容性

对一些需接触血液的医疗器械,用ATRP 技术在仪器表面聚合上一层生物相容性好的物质,能有效

地减少蛋白质吸附和血栓的形成。Yung 等[54]将大分子单体甲基丙烯酸聚乙二醇(PE GMA )通过表面引发

ATRP 反应聚合到硅片上,使细胞粘附量大为减少。通过这一方法改性,可作为生物医用上的微型装置的反粘附表面。Iwasaki 等[51]

单体磷酸胆碱(MPC )通过表面引发ATRP 反应聚合到硅片上,只要聚合物刷厚度超过5nm ,就能使血清蛋白吸附量大大减少。同时,通过紫外照射的方法,在材料表面形成聚合物图案,通过控制表面图案的尺寸,就能很好地控制材料表面的细胞吸附量,从而达到生物材料表面的最优化。

4.3 合成交联的聚合物刷[6,18]与线型聚合物刷相比,交联聚合物刷能产生更好的力学和化学稳定性,并且为表面分子识别的探索提供了新途径。杨柏等[19]合成了交联的聚合物 纳米颗粒复合薄层,这一结合了半导体纳米颗粒的聚合

物刷在当今化学、物理、材料科学中有重要的作用,在制造具有光学、电子、磁性特性的仪器方面具有广泛的应用。同时,交联的聚合物刷在气体分离膜上也有特殊的应用。如Br uening等[6]在多孔的氧化铝表面合成交联的聚(二甲基丙烯酸聚氧化乙烯酯)(PEGDMA),作气体渗透实验时,发现表面对不同的气体具有选择性,如此表面对二氧化碳的透过率是对甲烷的20倍。

4.4 在碳纳米管上进行表面引发ATRP反应[55~60]

合成碳纳米管聚合物核壳纳米复合物,不仅能改变材料的表面特征,如机械强度、导电性能,还能大大增强材料在某些溶剂中的溶解度。如在碳纳米管表面通过ATRP接上聚丙烯酸,则其在水溶液中的溶解度将大大提高[58]。Chao等[59]通过表面引发ATRP反应在碳纳米管表面形成聚N-异丙基丙烯酰胺薄层,然后将其浸没在水和氯仿的混合溶剂中,当温度为室温(20~25℃)的时候,碳纳米管均匀分散在水相中,但当温度上升到高于32℃后,碳纳米管会自发迁移到氯仿相中,如果再将温度降低到30℃,样品又会从氯仿相返回到水相。这一过程反映了其强烈的温度敏感性。

5 结语

随着现代材料科学的发展,材料的表面特征将会发挥越来越大的作用,ATRP作为一种活性聚合方法,是控制聚合物分子量,得到窄分子量分布聚合物的最理想的途径。因此,通过表面引发ATRP反应,在材料表面合成聚合物刷,以此来对材料进行表面改性,将是未来几十年内高分子领域研究的热门课题之一。表面引发ATRP反应必定会有更加广阔的应用前景。

参考文献:

[1] Jordan R,Graft K,R iegler H,et al.Chem Commun,1996,9:1025.

[2] Belder G F,Brinke G,Hadziioannou https://www.doczj.com/doc/727093302.html,ngmuir,1997,13:4102.

[3] Dec her G.Science,1997,277:1232.

[4] Bonnar M P,Burnside B M,Little A,et al.Chem Vap Deposition,1997,3:201.

[5] Koutsos V,van der V E W,Hadziioannou G.Macromolecules,1999,32:1233.

[6] Balachandra A M,Baker G L,Bruening M L.J Membr Sci,2003,227:1

[7] de Boer B,Si mon H K,Werts M P L,et al.M acromolecules,2000,33:349.

[8] Dargavill e T R,George G A,Hill D J T,et al.Macromolecules,2004,37:360.

[9] Baum M,Brittain W J.Macromolecul es,2002,35:610.

[10] Patten T E,Xia J,Abernathy T,et al.Science,1996,272:866.

[11] Feng W,Bras h J,Zhu S P.J Polym Sci,Part A:Polym Chem,2004,42:2931.

[12] Wang J S,Matyjasz ewski K.J Am Chem Soc,1995,117:5614.

[13] Wang J S,Matyjasz ewski K.Macromolecules,1995,28:7901.

[14] Kat o M,Kamigaito M,Sa wamoto M,et al.Macromolecules,1995,28:1721.

[15] Zhao B,Brittain W J.J Am Chem Soc,1999,121:3557.

[16] Wang J Y,Chen W,Liu A H,et al.J Am Chem Soc,2002,124:13358.

[17] Ejaz M,Tsuj ii Y,Fukuda T.Pol ymer,2001,42:6811.

[18] Huang W,Baker G L,Bruening M L.Angew Che m Int Ed,2001,40:1510.

[19] Huang W,Kim J B,Bruening M L,et al.M acromolec ules,2002,35:1175.

[20] Shah R R,Merreceyes D,Husemann M,et al.M acromolecules,2000,33:597.

[21] Kim J B,Bruening M L,Baker G L.J A m Chem Soc,2000,122:7616.

[22] Carl mark A,Malms tr?m E E.J A m Chem Soc,2002,124:900.

[23] Carl mark A,Malms tr?m E E.Biomacromolecules,2003,4:1740.

[24] Ohno K,Tsujii Y,Fukuda T.J Polym Sci Part A:Polym Chem,1998,36:2473.

[25] Lobb E J,Ma I,Billingham N C,et al.J A m Chem Soc,2001,123:7913.

[26] Matyjasz ewski K,Mill er P J,Shukla N,et al.Macromol ecul es,1999,32:8716.

[27] Matyjasz ewski K,Xia J.Chem R ev,2001,101:2921.

[28] Xiao D,Wirth M J.Macromolecules,2002,35:2919.

[29] Husse man M,M almstr?m E E,M cnamara M,et al.Macromolecules,1999,32:1424.

[30] Fis cher H.Chem R ev,2001,101:3581.

[31] Fis cher H.Macromol ecul es,1997,30:5666.

[32] Yos hikawa C,Goto A,Fukuda T.Macromolecul es,2002,35:5801.

[33] Ejaz M,Yamamoto S,Ohno K,et al.Macromolec ules,1998,31:5934.

[34] Perruchot C,Khan M A,Kamits i A,et https://www.doczj.com/doc/727093302.html,ngmuir,2001,17:4479.

[35] Bontempo D,Tirelli N,Feldman K,et al.Adv Mater,2002,14:1239.

[36] Zheng G,St?ver H D H.Macromolecules,2002,35:6828.

[37] Chen X Y,Armes S https://www.doczj.com/doc/727093302.html,ngmuir,2004,20:587.

[38] Ves tal C R,Zhang Z J.J Am Chem Soc,2002,124:14312.

[39] Tanke R S,Kauz larich S M,Patten T E,et al.Chem Mater,2003,15:1682.

[40] Jones D M,Bro wn A A,Huck W T https://www.doczj.com/doc/727093302.html,ngmuir,2002,18:1265.

[41] Yamamoto S,Ejaz M,Tsujii Y,Fukuda T.Macromol ecul es,2000,33:5608.

[42] Maeng I S,Park J https://www.doczj.com/doc/727093302.html,ngmuir,2003,19:4519.

[43] Pasc usl S,Coutin B,Tardi M,et al.Macromolecules,1999,32:1432.

[44] Jones D M,Huck W T S.Adv M ater,2001,13:1256.

[45] R obins on K L,Khan M A,de Paz B V,et al.M acromolecules,2001,34:3155.

[46] Kong X,Ka wai T,Abe,J,et al.Macro molecules,2001,34:1837.

[47] Zhao B,Brittain W J,Zhou W S,et al.Macromolecules,2000,33:8821.

[48] Zhao B,Brittain W J,Zhou W S,et al.J Am Chem Soc,2000,122:2407.

[49] Matyjasz ewski K,Shipp D A,Wang J L,et al.Macromolecules,1998,31:6836.

[50] Maeng I S,Park J https://www.doczj.com/doc/727093302.html,ngmuir,2003,19:4519.

[51] R yoko I,Pi yawan S,Vipavee P,et al.Biomacromolecules,2004,5:2308.

[52] von Werne T A,David S G,Erik C H,et al.J Am Chem Soc,2003,125:3831.

[53] Hatz or A,Weiss P S.S cience,2001,291:1019.

[54] Xu F J,Zhong S P,Y ung L Y L,et al.Biomacro molecules,2004,5:2392.

[55] Qin S H,Qin D Q,Ford W T,et al.J Am Chem Soc,2004,126:170.

[56] Kong H,Gao C,Yan D.J Am Chem Soc2004,126:412.

[57] Qin S H,Qin D Q,Ford W T,et al.Macromolecules,2004,37:752.

[58] Yao Z L,Braidy N,Botton G L,Alex A.J Am Chem Soc,2003,125:16015.

[59] Kong H,Li W W,Gao C,et al.Macromolecules,2004,37:6683.

[60] Kong H,Gao C,Yan D.Macromolecules,2004,37:4022.

Synthesis of Polymer Brushes from Flat Surface ———Research Progress of S urface-initiated Atom T ransfer Radical Polymerization

JIN Qiao,XU Jian-ping,JI Jian*,SHE N Jia-c ong

(Department of Polymer Science,Zhejiang University,Hang zhou310027,China)

A bstract:Atom transfer radical polymerization(ATRP)is a robust method to realize“living”radical polymerization,and to prepare well-defined(co)polymers.The surface properties can be well controlled via surface-initiated atom transfer radical polymerization.This article revie ws the progress of the synthesis of polymer brushes using surface-initiated atom transfer radical polymerization.

Key words:Atom transfer radical polymerization(ATRP);Surface;Polymer br ush;Nanoparticles

第一章 1.简述高分子化合物的生产过程。 答:(1)原料准备与精制过程; 包括单体、溶剂、去离子水等原料的贮存、洗涤、精制、干燥、调整浓度等过程和设备。(2)催化剂(引发剂)配制过程; 包括聚合用催化剂、引发剂和助剂的制造、溶解、贮存。调整浓度等过程与设备。(3)聚合反应过程;包括聚合和以聚合釜为中心的有关热交换设备及反应物料输送过程与设备.(4)分离过程;包括未反应单体的回收、脱出溶剂、催化剂,脱出低聚物等过程与设备。(5)聚合物后处理过程;包括聚合物的输送、干燥、造粒、均匀化、贮存、包装等过程与设备。(6)回收过程;主要是未反应单体和溶剂的回收与精制过程及设备。 2 简述连续生产和间歇生产工艺的特点 答:间歇生产是聚合物在聚合反应器中分批生产的,经历了进料、反应、出料、清理的操作。优点是反应条件易控制,升温、恒温可精确控制,物料在聚合反应器中停留的时间相同,便于改变工艺条件,所以灵活性大,适于小批量生产,容易改变品种和牌号。缺点是反应器不能充分利用,不适于大规模生产。 连续生产是单体和引发剂或催化剂等连续进入聚合反应器,反应得到的聚合物则连续不断的流出聚合反应器的生产。优点是聚合反应条件稳定,容易实现操作过程的全部自动化、机械化,所得产品质量规格稳定,设备密闭,减少污染。适合大规模生产,因此劳动生产率高,成本较低。缺点是不宜经常改变产品牌号,不便于小批量生产某牌号产品。 3.合成橡胶和合成树脂生产中主要差别是哪两个过程,试比较它们在这两个生产工程上的主要差别是什么? 答:合成树脂与合成橡胶在生产上的主要差别为分离工程和后处理工程。 分离工程的主要差别:合成树脂的分离通常是加入第二种非溶剂中,沉淀析出;合成橡胶是高粘度溶液,不能加非溶剂分离,一般为将高粘度橡胶溶液喷入沸腾的热水中,以胶粒的形式析出。 后处理工程的主要差别:合成树脂的干燥,主要是气流干燥机沸腾干燥;而合成橡胶易粘结成团,不能用气流干燥或沸腾干燥的方法进行干燥,而采用箱式干燥机或挤压膨胀干燥剂进行干燥。 4. 简述高分子合成工业的三废来源、处理方法以及如何对废旧材料进行回收利用。 答: 高分子合成工业中:废气主要来自气态和易挥发单体和有机溶剂或单体合成过程中使用的气体;污染水质的废水主要来源于聚合物分离和洗涤操作排放的废水和清洗设备产生的废水;废渣主要来源于生产设备中的结垢聚合物和某些副产物.。 对于废气处理,应在生产过程中严格避免设备或操作不善而造成的泄露,并且加强监测仪表的精密度,以便极早察觉逸出废气并采取相应措施,使废气减少到容许浓度之下。对于三废的处理,首先在井陉工厂设计时应当考虑将其消除在生产过程中,不得已时则考虑它的利用,尽可能减少三废的排放量,例如工业上采用先进的不适用溶剂的聚合方法,或采用密闭循环系统。必须进行排放时,应当了解三废中所含各种物质的种类和数量,有针对性地回收利用和处理,最后再排放到综合废水处理场所。 废弃物的回收利用有以下三种途径: 1,、作为材料再生循环利用; 2、作为化学品循环利用; 3、作为能源回收利用

原子转移自由基聚合及其应用新进展 原子转移自由基聚合(ATRP),是近几年迅速发展并有着重要应用价值的一种活性聚合技术。自从1956 年Szwarc[1]等报道了一种没有链转移和链终止的负离子聚合技术以来,活性聚合的研究性得到了巨大的发展,并一直是高分子学术界高度重视的领域。1983年Webster等[2]成功地实现了适用于丙烯酸酯类单体的基团转移聚合。随后又成功的实现了开环聚合[3]、活性正离子聚合[4,5]、络合负离子聚合[6] 以及无金属离子的活性负离子聚合[7]。1993年Xerox公司在苯乙烯的普通自由基聚合体系中加入有机自由基捕捉剂(Tempo体系)[8],使反应体系在聚合过程中自由基保持较低的浓度,从而抑制了自由基的副反应。第一次实现了" 活性"自由基聚合。与此同时,1995年《美国化学会志》报道了CarnegieMellon大学Matyjaszewski教授和王锦山博士共同开发的原子转移自由基聚合(ATRP)[9],成功地实现了真正意义上的"活性"/可控自由基聚合,取得了活性自由基聚合领域的历史性突破。 1. ATRP基本原理 ATRP的基本原理如Figure 1.1所示: Figure 1.1 Mechanism of atom transfer radical polymerization

式中,R-X是引发剂卤代烃(X-般为Cl或Br),M t n为过渡金属络合物,它由过渡金属离子和配位剂构成。在引发阶段,处于低氧化态的过渡金属络合物(盐)M t n从一有机卤化物-X中夺取卤原子X,生成引发自由基R·及处于高氧化态的金属络合物(盐) M t n + 1 -X。R·引发可给出卤原子X,即M t n + 1-X 与R·/R-M·发生减活反应生成R-X/R-M-X。如果R-Mn-X (n = 1, 2, ...)与R-X-样可与M t n发生促活反应生成相应的R-Mn及M t n + 1-X,同时若R-Mn·与M t n + 1-X又可反过来发生减活反应生成R-Mn-X及M t n,在自由基聚合反应进行的同时,就会始终伴随着一个自由基活性种Mn·与有机大分子卤化物休眠种Mn-X的可逆转换平衡反应。卤原子的可逆转移控制着[Mn·],而一个快速的卤原子转换速率将控制着分子量及分子量分布。图示表明:ATRP的基本原理其实是通过一个交替的“活化—去活”可逆反应使得体系中游离基浓度处于极低,迫使不可逆终止反应被降低到最低程度,而链增长反应仍可进行,从而实现“活性”聚合[10]。由于在这种聚合反应中,只是将自由基活性种的浓度加以控制,链终止和链转移被极大地抑制了,所以这种聚合反应只能是可控聚合或“活性”聚合,而不是真正的活性聚合。同时,在这种可控聚合反应中包含着卤原子从卤化物到金属络合物(盐)、再从金属卤化物转移到自由基这样一个反复循环的原子转移过程,加之反应活性种为自由基,所以称为原子转移自由基聚合。由于已有实验证明某些基团也可发生类似的转移自由基反应,故王锦山等把这样一种反应称为“原子(基团)转移自由基聚合”[11]。 ATRP研究大致可以分成两个体系:一个是美国Carnegie-Mellon

1. 简述高分子化合物的生产过程。 答:(1)原料准备与精制过程;包括单体、溶剂、去离子水等原 料的贮存、洗涤、精制、干 燥、调整浓度等过程和设备。 (2)催化剂(引发剂)配制过程;包括聚合用催化剂、引发剂和 助剂的制造、溶解、贮存。调整浓度等过程与设备。 釜为中心的有关热交换设备及反应物料输送过程与设备 收、脱出溶剂、催化剂,脱出低聚物等过程 与设备。 输送、干燥、造粒、均匀化、贮存、包装等过程与设 备。 和溶剂的回收与精制过程及设备。 2简述连续生产和间歇生产工艺的特点 优点是反应条件易控制, 升温、恒温可精确控制,物料在聚合反应器中停留的时间相同,便 于改变工艺条件,所以灵活性大,适于小批量生产,容易改变品种和牌号。 缺点是反应器不 能充分利用,不适于大规模生产。 连续生产是单体和引发剂或催化剂等连续进入聚合反应器,反应得到的聚合物则连续 不断的流出聚合反应器的生产。优点是聚合反应条件稳定,容易实现操作过程的全部自动化、 机械化,所得产品质量规格稳定,设备密闭,减少污染。适合大规模生产,因此劳动生产率 高,成本较低。缺点是不宜经常改变产品牌号,不便于小批量生产某牌号产品。 3. 合成橡胶和合成树脂生产中主要差别是哪两个过程,试比较它们在这两个生产工程上的 主要差别是什么? 答:合成树脂与合成橡胶在生产上的主要差别为分离工程和后处理工程。 分离工程的主要差别:合成树脂的分离通常是加入第二种非溶剂中,沉淀析出;合成橡 胶是高粘度溶液,不能加非溶剂分离, 一般为将高粘度橡胶溶液喷入沸腾的热水中, 以胶粒 的形式析出。 后处理工程的主要差别:合成树脂的干燥,主要是气流干燥机沸腾干燥;而合成橡胶易 粘结成团,不能用气流干燥或沸腾干燥的方法进行干燥, 而采用箱式干燥机或挤压膨胀干燥 剂进行干燥。 4. 简述高分子合成工业的三废来源、处理方法以及如何对废旧材料进行回收利用。 答:高分子合成工业中:废气主要来自气态和易挥发单体和有机溶剂或单体合成过程中使 用的气体;污染水质的废水主要来源于聚合物分离和洗涤操作排放的废水和清洗设备产生的 废水;废渣主要来源于生产设备中的结垢聚合物和某些副产物 .。 对于废气处理,应在生产过程中严格避免设备或操作不善而造成的泄露, 并且加强监测 仪表的精密度,以便极早察觉逸出废气并采取相应措施, 使废气减少到容许浓度之下。 对于 三废的处理,首先在井陉工厂设计时应当考虑将其消除在生产过程中, 不得已时则考虑它的 利用,尽可能减少三废的排放量,例如工业上采用先进的不适用溶剂的聚合方法, 或采用密 闭循环系统。必须进行排放时,应当了解三废中所含各种物质的种类和数量, 有针对性地回 收利用和处理,最后再排放到综合废水处理场所。 废弃物的回收利用有以下三种途径: 1、 、作为材料再生循环利用; 2、 作为化学品循环利用; 3、 作为能源回收利用 第一章 答:间歇生产是聚合物在聚合反应器中分批生产的, 经历了进料、反应、出料、清理的操作。 (3)聚合反应过程;包括聚合和以聚合 ?(4)分离过程;包括未反应单体的回 (5)聚合物后处理过程;包括聚合物的 (6)回收过程;主要是未反应单体

2.自由基聚合 2.1引言 连锁聚合 根据聚合反应机理分类,聚合反应可以分为 逐步聚合 连锁聚合反应需要活性中心,单体在活性中心上反应形成大分子。活性中心可以是自由基,也可以是阴、阳离子。活性中心的性质与化合物共价键断裂的方式有关。 共价键有两种断裂方式:均裂和异裂 均裂: 共价键上一对电子分属于两个基团,这种带独电子的基团呈电中性,称作自由基或游离基。 异裂: 共价键上一对电子全部归属于某一基团,形成阴离子或负离子,则另一缺电子基团称作阳离子或正离子。 自由基、阴离子、阳离子都有可能成为活性中心,可打开烯类单体或羰基单体中的π键,或使环状单体的σ键断裂开环,使之链引发和链增长,分别成为自由基聚合,阴离子聚合,阳离子聚合,和配位聚合,实际上配位聚合也属于离子聚合的范畴。 Eg: 自由基聚合: 2.2连锁聚合的单体 单体能否聚合,须从热力学和动力学两方面考虑,热力学上能聚合的单体还要求有适当的引发剂、温度等动力学条件,才能保证一定的聚合速度。从热力学考虑可以进行连锁聚合的单体有: 2.2.1适合连锁聚合的单体 大致可以分为三类: 1.含有碳碳双键的烯类单体:包括单烯类、共轭二烯类,甚至炔烃。其中:

单烯类:乙烯基单体中的碳碳双键中π键可以均裂也可以异裂,因此可以进行自由基聚合或离子聚合。具体选择哪种聚合方式,由取代基的性质决定。 共轭二烯类:如苯乙烯,丁二烯,异戊二烯等单体处于共轭体系,在外界的影响下,双键的电子云易流动,诱导极化。因此单体既可以进行自由基聚合,也可以进行离子聚合。 2.羰基化合物如HCHO,CH3CHO,甚至酮类。 Eg: HCHO 羰基的双键有极性,使氧原子带有部分负电荷,而碳原子则带有部分正电荷。 3.杂环化合物 羰基化合物和杂环化合物的极性较强,一般不能自由基聚合,只适合于离子聚合。因此实际上只有碳碳双键的烯类单体可以进行自由基聚合,但也不是所有的都行,其取代基的性质有很大影响。 2.2.2取代基对于乙烯类单体聚合能力的影响。 除了取代基的种类和性质外,取代基的数量和体积也颇有影响,概括起来,分电子效应和位阻效应两个方面。电子效应又有诱导(极性)效应和共轭效应之分。乙烯基单体取代基的诱导效应和共轭效应能改变双键的电子云密度,并且对所形成的活性种的稳定性也有影响,因此决定着对自由基,阴、阳离子聚合的选择性。 1.无取代基时 乙烯结构对称,偶极矩为零,对进攻试剂选择性差。(目前只有两种聚合途径,在高温高压下可进行自由基聚合;在低压下可进行配位聚合。) 2.一取代乙烯 1)取代基为供电基团 供电基团有:烷氧基,烷基、苯基、乙烯基等 它可以(1)使碳碳双键电子云密度增加,有利于阳离子进攻,生成碳阳离子。 (2)使生成的阳离子增长种共振稳定。(碳阳离子生成后,由于供电子基团的存在,使电子云密度缺少的情况有所改善,体系的能量有所降低,碳阳离子的稳定性有所增加。)例如: 从诱导效应来看:烷氧基使双键电子云密度下降,理应进行阴离子或自由基聚合。 从共轭效应看:氧上未共用电子对能和双键形成P-π共轭,使双键电子云密度增加。 一般情况下,共轭效应占主动,所以是碳碳双键上电子云密度增加。同时又因为烷氧基的共轭,使正电荷不单单集中在碳阳离子上,而分散在碳氧两个原子上,使形成的

“聚合物合成原理及工艺学” 习题集 大学高分子科学与工程学院

第一章绪论 1.试述高分子合成工艺学的主要任务。 2.简述高分子材料的主要类型,主要品种以及发展方向。 3.用方块图表示高分子合成材料的生产过程,说明每一步骤的主要特点及意义。 4.如何评价生产工艺合理及先进性。 5.开发新产品或新工艺的步骤和需注意的问题有哪些?

第二章生产单体的原料路线 1.简述高分子合成材料的基本原料(即三烯、三苯、乙炔)的来源。 2.简述石油裂解制烯烃的工艺过程。 3.如何由石油原料制得芳烃?并写出其中的主要化学反应及工艺过程。 4.画出C4馏分中制取丁二烯的流程简图,并说明采用萃取精馏的目的。 5.简述从三烯(乙烯、丙烯、丁二烯)、三苯(苯、甲苯、二甲苯),乙炔出发制备高分子材料的主要单体合成路线(可用方程式或图表表示,并注明基本工艺条件)。 6.如何由煤炭路线及石油化工路线生产氯乙烯单体? 7.简述苯乙烯的生产方法。 8.试述合成高分子材料所用单体的主要性能,在贮存、运输过程中以及在使用时应注意哪些问题? 9.论述乙烯产量与高分子合成工艺的关系。

第三章游离基本体聚合生产工艺 1.自由基聚合过程中反应速度和聚合物分子量与哪些因素有关?工艺过程中如何调节? 2.自由基聚合所用引发剂有哪些类型,它们各有什么特点? 3.引发剂的分解速率与哪些因素有关?引发剂的半衰期的含义是什么?生产中有何作用? 4.引发剂的选择主要根据哪些因素考虑?为什么? 5.举例说明在自由基聚合过程中,调节剂,阻聚剂,缓聚剂的作用。 6.为什么溶剂分子的Cs值比调节剂分子的Cs小的多,而对聚合物分子量的影响往往比调节剂大的多? 7.以乙烯的本体聚合为例,说明本体聚合的特点。 8.根据合成高压聚乙烯的工艺条件和工艺过程特点,组织高压聚乙烯的生产工艺流程,并划出流程示意图。 9. 高压聚乙烯分子结构特点是怎样形成的,对聚合物的加工及性能有何影响。 10. 乙烯高压聚合的影响因素有哪些? 11. 对比管式反应器及釜式反应器生产高压聚乙烯的生产工艺。 12.聚乙烯的主要用途有哪些、可以采用哪些方法改进它的性能,开发新用途。 13.比较高压聚乙烯及聚苯乙烯的生产工艺流程,改进聚苯乙烯的性能,可采用哪些方法? 14.试述聚苯乙烯和有机玻璃的优缺点及改性方向。 15.比较聚乙烯、聚苯乙烯、聚氯乙烯,聚甲基丙烯酸甲酯本体聚合工艺的异同。

可逆加成-断裂链转移(RAFT)聚合概述与最新研究进展 摘要可逆加成-断裂链转移(RAFT)聚合是一种十分重要的“活性”自由 基聚合方法。这种聚合方式被人们发现以来,RAFT聚合被化学和材料界广泛应用于聚合物的设计和合成上。本文对RAFT聚合的产生、反应机理等做了简要描述,并综述了其最新研究进展。 关键词RAFT聚合“活性”自由基聚合链转移剂 前言 活性聚合最早由美国科学家Szwarc于1956年提出。所谓活性聚合是指那些不存在任何使聚合链增长反应停止或不可逆转副反应的聚合反应。经历了60年的发展,活性聚合已从最早的阴离子聚合扩展到其它典型的链式聚合:如阳离子(1986年),自由基(1993年)等,并在人们的生产和生活中产生了巨大影响。活性聚合是高分子发展史上最伟大的发现之一。 活性聚合中依引发机理的不同,分为阴离子活性聚合、阳离子活性聚合、活性自由基聚合、配位活性聚合等。活性自由基聚合较其它几种聚合方式可聚合的单体多,反应温度范围较宽,能采用的溶剂种类和聚合方法多[1],因而引起了化学和材料界的极大重视。 活性自由基聚合依据其方法可分为引发转移终止(Iniferter)法,稳定自由基聚合(SFRP,NMP)法,原子转移自由基聚合(ATRP)法[2]和可逆加成-断裂链转移聚合(RAFT)法[3]。其中Iniferter法的缺点是聚合过程难以控制,所得聚合物的相对分子质量与理论值偏差较大,相对分子质量分布较宽;NMP的主要缺点表现在需要使用价格昂贵氮氧自由基,而且氮氧自由基的合成较为困难;ATRP 的劣势则表现在当聚合一些能与过渡金属催化剂形成配位键的单体(如丙烯酸)时的控制力不强,而且较难除去金属离子和催化剂,此外还需要较为苛刻的反应条件(对除氧的要求较高)[4]。相比而言,可逆加成-断裂链转移聚合(RAFT)法有着其它几种无法比拟的优点(如反应条件温和、适用单体范围广等),使得“活性”自由基聚合技术的发展又向前迈进了一步[5]。 1RAFT聚合概述 1.1RAFT聚合的提出 1998年,Rizzardo E.等人在第37届国际高分子学术讨论会上提出了一种新的CRP方法即可逆加成-断裂链转移自由基聚合(RAFT)[6]。他们以二硫代酯类化合物为链转移剂,通过增长自由基与二硫代酯类化合物的可逆链转移反应,实现控制聚合体系中增长自由基浓度,达到“活性”/可控的目的。 RAFT技术几乎是在同时被澳大利亚联邦科学与工业研究组织(CSIRO)的Rizzardo课题组和法国的Charmot等人发现和申请专利的。Charmot等人将他们的发现命名为通过磺酸盐交换的大分子设计(MADLX),他们的专利仅仅限制在磺

习题集(348) 第一章绪论(37) 一、判断(10) 1、由于塑料包装物大多呈白色,它们造成的环境污染被称为白色污染。(+ ) 2、连续聚合特点是聚合反应条件是稳定的,容易实现操作过程的全部自动化,机械化,便于小批量生产。(_ ) 3、进行聚合反应的设备叫做聚合反应器。根据聚合反应器的形状主要分为管式、塔式和釜式聚合反应器。(+ ) 4、本体聚合与熔融缩聚得到的高粘度熔体不含有反应介质,如果单体几乎全部转化为聚合物,通常不需要经过分离过程。如果要求生产高纯度聚合物,应当采用真空脱除单体法。(+) 5、乳液聚合得到的浓乳液或溶液聚合得到的聚合物溶液如果直接用作涂料、粘合剂,也需要经过分离过程。(_ ) 6、合成橡胶是用物理合成方法生产的高弹性体。经硫化加工可制成各种橡胶制品。(_ ) 7、合成纤维通常由线型高分子量合成树脂经熔融纺丝或溶液纺丝制成。加有少量增光剂、防静电剂以及油剂等。(+ ) 8、合成树脂生产中回收的溶剂。通常是经离心机过滤与聚合物分馏得到的。(+ ) 9、高分子合成工厂中最易发生的安全事故是引发剂、催化剂、易燃单体、有机溶剂引起的燃烧与爆炸事故。(+ ) 10、塑料具有取材容易,价格低廉,加工方便,质地轻巧等优点。(+ ) 二、填空(10) 1、根据产量和使用情况合成橡胶可分为通用合成橡胶与特种合成橡胶两大类。 2、离子聚合及配位聚合实施方法主要有本体聚合与溶液聚合两种方法。 3、在溶液聚合方法中,如果所得聚合物在反应温度下不溶于反应介质中而称为非均相溶液聚合。 4、塑料的原料是合成树脂和助剂。 5、塑料成型重要的有:注塑成型、挤塑成型、吹塑成型、模压成型等。 6、高分子合成工业的产品形态可能是液态低聚物、坚韧的固态高聚物或弹性体。 7、高分子合成工业的基本原料为石油、天然气、煤炭等。 8、为使釜式聚合反应器中的传质、传热过程正常进行,聚合釜中必须安装搅拌器。 9、自由基悬浮聚合得到固体珠状树脂在水中的分散体系。可能含有少量反应单体和分散剂。脱除未反应单体用闪蒸的方法,对于沸点较高的单体则进行蒸汽蒸馏,使单体与水共沸以脱除。 10、离子聚合与配位聚合反应得到的如果是固体聚合物在有机溶剂中的淤浆液,但是通常含有较多的未反应单体和催化剂残渣。如果催化剂是低效的,则应当进行脱除。用醇破坏金属有机化合物,然后用水洗涤以溶解金属盐和卤化物。

“聚合物制备工程”部分样题 一、填空题(10) 1、间歇反应器的设计方程、平推流反应器的设计方程,单级理想混合流反应器的设计方程是。 2、使用了离子型和非离子型乳化剂配方生产的聚合物乳液体系,其聚合温度应高于,低于和。 3、聚氯乙烯工业生产通过控制聚合物分子量,乳液丁苯工业生产通过调节聚合物分子量,聚烯烃工业生产通过调节聚合物分子量。 4、生产丁基橡胶使用的单体为和,丁基橡胶聚合过程的两大特点为和。 5、PET的主要工业技术路线是和,其主要实施方法是和。 二、简答题目(40分) (1)一化工设计院设计聚酯反应器,要求每天反应4800 kg的己二酸,且反应过程严格控制与己二醇等摩尔比反应,在343K下,以硫酸为催化剂的动 力学方程为: 2 A A kC = γ 其中:r A——消耗己二酸反应速度, kmol/l?min;k——反应速度常数,为1.97 l/kmol?min(反应温度70℃);C A——己二酸的瞬时浓度,kmol/l。己二酸分子量为146。己二酸的初始浓度C A0=0.008 kmol/l;每个反应器的有效体积均为0.8m3,采用多级串连理想混合反应器,控制转化率达到85%,需要几个反应器串联才能实现这一控制要求?(8分) (2)采用平推流反应器、单级理想混合反应器、三级串联理想混合反应器分别进行活性阴离子聚合制备聚苯乙烯,请说明三种反应器对产物分子量分布的影响,并解释原因。(8分) (3)简述采用管式和釜式反应器生产低密度聚乙烯(LDPE)的特点及产生差

异的原因。(8分) (4) 溶剂是影响溶液聚合重要因素,请以顺丁橡胶为例,说明如何选择溶剂? (8分) (5) 丙烯腈是在三大合成材料中得到广泛应用的单体之一,请以丙烯腈为单 体之一,写出目前已经实现工业化的至少5种高分子量共聚物的名称、缩写、聚合原理,实施方法(三大合成材料必须每种至少一个实例)。(8分) 三、流程与工艺(30分) (1) 试用流程框图和必要的文字描述低温乳液丁苯橡胶生产工艺,并简述其 控制转化率的原因。(15分) (2) 试用流程框图和必要的文字描述乳液接枝-掺混法制备ABS 的生产工艺 流程,并简述制备ABS 的关键技术。(15分) 四、分析与综合(10分) 某氯碱公司具备氯乙烯单体(VCM )的生产能力,以及较强的聚合物生产能力,以VCM 为基本原料(可以选择合适共聚单体),不同客户提出了各自对聚合物需求,请按照以下需求,选择实施方法,并说明选择的理由。(10分) a) 客户1主要用于塑钢门窗的生产; b) 客户2主要用于透明医用包装材料的生产; c) 客户3主要用于皮革、壁纸等生产; d) 客户4主要用于涂料生产。 “聚合物加工工程”部分样题 一、简要回答下列问题(5分×4-20分) 1. 已知某流体的能量守恒方程为:v dT c q V dt ρτ=-??+?,请说明该流体有何特点?并解释方程中各项的物理意义。 2.用图示方法表示下列流变学物理量。

自由基聚合机理 烯类单体的加聚反应多属连锁聚合,连锁聚合反应由链引发、链增长、链终止等基元反应组成,各步的反应速率和活化能相差很大。连锁聚合链引发形成活性中心(或称活性种),活性中心不断与单体加成而使链增长(单体之间并不反应),活性中心的破坏就是链终止。自由基、阳离子、阴离子都可能成为活性中心引发聚合,故连锁聚合又可分为自由基聚合、阳离子聚合、阴离子聚合和配位聚合等,其中自由基聚合产物约占聚合物总产量的60%。 热力学上能够聚合的单体对聚合机理的选择是有差异的,如氯乙烯只能自由基聚合、异丁烯只能阳离子聚合、MMA可以进行自由基聚合和阴离子聚合、苯乙烯则可按各种连锁机理聚合。 自由基聚合产物约占聚合物总产量60%以上,其重要性可想而知。高压聚乙烯、聚氯乙烯、聚苯乙烯、聚四氟乙烯、聚醋酸乙烯酯、聚丙烯酸酯类、聚丙烯腈、丁苯橡胶、丁腈橡胶、氯丁橡胶、ABS树脂等聚合物都通过自由基聚合来生产。本节将对自由基链式聚合反应作较详细的讨论。 自由基聚合的基元反应 烯类单体的自由基聚合反应一般由链引发、链增长、链终止等基元反应组成。此外,还可能伴有链转移反应。现将各基元反应及其主要特征分述如下。 1 链引发 链引发反应是形成单体自由基活性种的反应。用引发剂引发时,将由下列两步组成:(1)引发剂I分解,形成初级自由基R?; (2)初级自由基与单体加成,形成单体自由基。 单体自由基形成以后,继续与其他单体加聚,而使链增长。 比较上述两步反应,引发剂分解是吸热反应,活化能高,约105~150kJ/mo1,反应速

率小,分解速率常数约10-4~10-6s-1。初级自由基与单体结合成单体自由基这一步是放热反应,活化能低,约20~34kJ/mo1,反应速率大,与后继的链增长反应相似。但链引发必须包括这一步,因为一些副反应可以使初级自由基不参与单体自由基的形成,也就无法继续链增长。 有些单体可以用热、光、辐射等能源来直接引发聚合。这方面的研究工作不少,苯乙烯热聚合已工业化;紫外光固化涂料也已大规模使用。 2 链增长 在链引发阶段形成的单体自由基,仍具有活性,能打开第二个烯类分子的π键,形成新的自由基。新自由基活性并不衰减,继续和其他单体分子结合成单元更多的链自由基。这个过程称做链增长反应,实际上是加成反应。 为了书写方便,上述链自由基可以简写成,其中锯齿形代表由许多单元组成的碳链骨架,基团所带的独电子系处在碳原子上。 链增长反应有两个特征:一是放热反应,烯类单体聚合热约55~95kJ/mol;二是增长活化能低,约20~34KJ/mol,增长速率极高,在0.01~几秒钟内,就可以便聚合度达到数千,甚至上万。这样高的速率是难以控制的,单体自由基一经形成以后,立刻与其他单体分子加成,增长成活性链,而后终止成大分子。因此,聚合体系内往往由单体和聚合物两部分组成,不存在聚合度递增的一系列中间产物。 对于链增长反应,除了应注意速率问题以外,还须研究对大分子微观结构的影响。在链增长反应中,结构单元间的结合可能存在“头-尾”和“头-头”或“尾-尾”两种形式。经实验证明,主要以头-尾形式连接。这一结果可由电子效应和空间位阻效应得到解释。对一些取代基共轭效应和空间位阻都较小的单体聚合时头-头结构会稍高,如醋酸乙烯酯、偏二氟乙烯等。聚合温度升高时,头-头形式结构将增多。

第3章自由基聚合-习题参考答案 1、判断下列单体能否进行自由基聚合并说明理由 H2C CHCl H2C CH H2C CCl2H2C CH2H2C C H2C CHCN H2C C(CN)2H2C CHCH3F2C CF2ClHC CHCl H2C C CH3 COOCH3H2C C CN COOCH3 HC CH OC CO O 答: (1)可以。Cl原子的诱导效应为吸电性,共轭效应为供电性两者相抵,电子效应微弱,只能自由基聚合。 (2)可以。为具有共轭体系的取代基。 (3)可以。结构不对称,极化程度高,能自由基聚合。 (4)可以。结构对称,无诱导效应共轭效应,较难自由基聚合。 (5)不能。1,1—二苯基乙烯,二个苯基具有很强的共轭稳定作用,形成的稳定自由基不能进一步反应。 (6)可以。吸电子单取代基。 (7)不可以。1,1双强吸电子能力取代基。 (8)不可以。甲基为弱供电子取代基。 (9)可以。氟原子半径较小,位阻效应可以忽略不计。 (10)不可以。由于位阻效应,及结构对称,极化程度低,难自由基聚合 (11)可以。1,1-双取代。 (12)可以。1,1-双取代吸电子基团。 (13) 不可以。1,2-双取代,空间位阻。但可进行自由基共聚。 2、试比较自由基聚合与缩聚反应的特点。

答: 自由基聚合:(1)由链引发,链增长,链终止等基元反应组成,其速率常数和活化能均不等,链引发最慢是控制步骤。 (2)单体加到少量活性种上,使链迅速增长。单体-单体,单体-聚合物,聚合物-聚合物之间均不能反应。 (3)只有链增长才是聚合度增加,从一聚体增加到高聚物,时间极短,中间不能暂停。聚合一开始就有高聚物产生。 (4)在聚合过程中,单体逐渐减少,转化率相应增加 (5)延长聚合时间,转化率提高,分子量变化较小。 (6)反应产物由单体,聚合物,微量活性种组成。 (7)微量苯酚等阻聚剂可消灭活性种,使聚合终止。 缩聚反应:(1)不能区分出链引发,链增长,链终止,各部分反应速率和活化能基本相同。 (2)单体,低聚物,缩聚物中任何物种之间均能缩聚,使链增长,无所谓活性中心。 (3)任何物种之间都能反应,使分子量逐步增加,反应可以停留在中等聚合度阶段,只在聚合后期才能获得高分子产物。 (4)聚合初期,单体缩聚成低聚物,以后再由低聚物逐步缩聚成高聚物,转化率变化微小,反应程度逐步增加。 (5)延长缩聚时间分子量提高,而转化率变化较小。 (6)任何阶段都由聚合度不等的同系缩聚物组成。 (7)平衡和基团非等当量可使缩聚暂停,这些因素一旦消除,缩聚又可继续进行。 3、解释下列概念: 歧化终止,偶合终止,引发剂效率,笼蔽效应,诱导效应,自动加速现象,诱导期,聚合上限温度,悬浮聚合,乳液聚合,增溶作用,临界胶束浓度,胶束,种子乳液聚合, 答: 歧化终止:链自由基夺取另一自由基的氢原子或其他原子终止反应。 偶合终止:两链自由基的独电子相互结合成共价键的终止反应。 引发剂效率:引发剂在均裂过程中产生的自由基引发聚合的部份占引发剂分解总量的分率,

(1)ATRP介绍 王锦山等[1]采用1-苯-1-氯乙烷作为引发剂,氯化亚铜和联吡啶(bpy)的络合物作为催化剂,在130℃下引发苯乙烯(St)的本体聚合,反应3h产率可达95%。理论分子量和实验值符合较好。为了验证反应的自由基机理,比较了所得聚合物与一般自由基聚合所得聚合物的立构规整度,发现两者比较一致。并且当加入第二单体丙烯酸甲酯时,成功实现了嵌段共聚,具有明显的活性聚合特征。由此他们提出了原子转移自由基聚合(ATRP)。 ATRP是以简单的有机卤化物为引发剂、过渡金属配合物为卤原子载体,通过氧化还原反应,在活性种与休眠种之间建立可逆的动态平衡,从而实现了对聚合反应的控制。 聚合原理 引发阶段,处于低氧化态的转移金属卤化物Mt n,从有机卤化物R-X中吸取卤原子X,生成引发自由基R·及处于高氧化态的金属卤化物Mt n+1-X,自由基R·可引发单体聚合,形成链自由基R-M n·。R-M n·可从高氧化态的金属配位化合物Mt n+1-X中重新夺取卤原子而发生钝化反应,形成R-M n-X,并将高氧化态的金属卤化物还原为低氧化态的Mt n。增长阶段,R-M n-X与R-X一样(不总一样)可与Mt n发生促活反应生成相应的R-M n·和Mt n+1-X,R-M n·与R-M·性质相似均为活性种,同时R-M n·和Mt n+1-X又可反过来发生钝化反应生成R-M n-X和Mt n,则在自由基聚合反应进行的同时始终伴随着一个自由基活性种与大分子卤化物休眠种的可逆转换平衡反应。 由此可见,ATRP的基本原理其实是通过一个交替的“促活—失活”可逆反应使得体系中的游离基浓度处于极低,迫使不可逆终止反应被降到最低程度,从而实现可控/“活性”自由基聚合。 引发剂 ATRP聚合体系的引发剂主要是卤代烷RX(X=Br,C1),另外也有采用芳基磺酰氯、偶氮二异丁腈等。RX的主要作用是定量产生增长链。α-碳上具有诱导或共轭结构的RX,末端含有类似结构的大分子(大分子引发剂)也可以用来引发,形成相应的嵌段共聚物。另一方面,R的结构应尽量与增长链结构相似。卤素基团必须能快速且选择性地在增长链和转移金属之间交换。Br和Cl均可以采用,采用Br的聚合速率大于Cl[2]。 金属催化剂及配体 第一代ATRP催化剂为CuX(其中X为Br,Cl),此后有人采用了RuⅡ,RhⅡ,NiⅡ,FeⅡ,ReⅤ等过度金属卤化物[3]。而最早采用的配位剂是联二吡啶(bpy),后来有了dNbipy,PMDETA,BDE,BPMODA和Me6TREN等高活性的催化剂配

2.自由基聚合 能否进行自由基聚合的判断位阻效应 判断:1,1—二取代易聚合,除大取代基如—C6H5外 1,2—二取代,除取代基为F以外都难聚合 双键上电荷密度大,不利于自由基进攻—烯丙基单体 取代基吸电性太强也不利于自由基聚合,如CH2=C(CN)2,CH2=CH(NO2) 3.(1)链引发: CH3C N CN C· CH3 CH3 CH3 N CH3 CN C CH32 CN +N2 CH2 CHCl CHCl · CN CH3 CH3C·+CH2 CH3 C CH3

(2)链增长: (3)链终止: 偶合: 歧化: 4.自由基聚合时转化率和分子量随时间变化的特征:转化率随时间逐步提高,中间有自加速现象,分子量随时间变化甚小(短时间后变化很小).与反应机理决定,连锁聚合时RM ·→Mn ·时间极短,没有中间停留阶段。 5.引发剂(1)偶氮二异丁腈(AIBN )、(2)偶氮二异庚腈(ABVN )、(3)过氧化二苯甲酰(BPO )、(4)过氧化二碳酸二乙基己酯(EHP )、(6)过硫酸钾-亚硫酸盐体系、(7)过氧化氢-亚铁盐体系的分解反应式见书本的P26~29,(5)异丙苯过氧化氢的见下面: 其中(1)~(5)为偶氮类和有机过氧类,属于油溶性引发剂常用于本体、悬浮和溶液(有机溶剂)聚合,(6)(7)为水溶性氧化-还原体系,适合于水溶液和乳液聚合。 CH 2CHCl CHCl ·CH 2 CH 3 CN C CH 3CHCl ·CH 3C CH 3+CH 2CH 2CHCl CHCl CH 3C CH 3CH 2n-1CH 2CHCl · CH 2CHCl CH 3C CH 3CH 2CHCl CH 3CN C CH 32n 2CHCl CH 3 CN C CH 3CH 2n-1 CH 2CHCl ·2CHCl CH 3C CH 3CH 2n-1CH 2CHCl · CHCl CH 2n-1CH 2CH 3C CH 3CH 2Cl CHCl CH 2n-1CH 3CN C CH 3CH CHCl +COOH CO · ·OH CH 3 C CH 3CH 3C CH 3+

1.粘釜产生原因、危害及防止措施。 粘釜原因:物理因素:吸附作用;化学因素:粘附作用。 危害:(1)传热系数下降;(2)产生“鱼眼”,使产品质量严重下降;(3)需要清釜,非生产时间加长。 防止措施:(1)釜内金属钝化;(2)添加水相阻聚剂,终止水相中的自由基,例如在明胶为分散剂的体系中加入醇溶黑、亚硝基R盐、甲基蓝或硫化钠等;(3)釜内壁涂极性有机物,防让金属表面发生引发聚合或大分子活性链接触釜壁就被终止聚合而钝化;(4)采用分子中有机成分高的引发剂,如过氧化十二酰. 清釜;(5)提高装料系数,满釜操作。 减少粘釜的方法:目前先进的方法是聚合配方中加入防粘釜剂防粘釜剂的种类很多,(而且生产工厂技术保密,主要是苯胺染料、蒽醌染料等的混合溶液或这些染料与某些有计酸的络合物,一般用量极少,产生明星的作用)此时产生的少量粘釜物用高压水枪冲洗即可(水压>21mpa)达到清釜目的。 2.高分子合成材料的生产过程 答: 1)原料准备与精制过程特点:单体溶剂等可能含有杂质,会影响到聚合物的原子量,进而影响聚合物的性能,须除去杂质意义:为制备良好的聚合物做准备 2)催化剂配制过程特点:催化剂或引发剂的用量在反应中起到至关重要的作用,需仔细调制. 意义:控制反应速率,引发反应 3)聚合反应过程特点:单体反应生成聚合物,调节聚合物的分子量等,制取所需产品意义:控制反应进程,调节聚合物分子量 4)分离过程特点:聚合物众位反应的单体需回收,溶剂,催化剂须除去意义:提纯产品,提高原料利用率 5)聚合物后处理过程特点:聚合物中含有水等;需干燥. 意义:产品易于贮存与运输6)回收过程特点:回收未反应单体与溶剂意义:提高原料利用率,降低成本,防止污染环境 3. 生产单体的原料路线有几条?试比较它们的优缺点? 答:工业上生产的高聚物主要是加聚高聚物和缩聚高聚物。当前主要有两条路线。(1)石油化工路线(石油资源有限))石油化工路线(石油资源有限)石油经开采得油田气和原油。原油经炼制得到石脑油、煤油和柴油等馏分和炼厂气。以此为原料进行高温热裂解可得到裂解气和裂解轻油。裂解气经分离精制可得到乙烯、丙烯、丁烯和丁二烯等。裂解轻油和煤油经重整得到的重整油,经加氢催化重整使之转化为芳烃,经抽提(萃取分离)得到苯、甲苯、二甲苯和萘等芳烃化合物。(2)煤炭路线(资源有限,耗能大))煤炭路线(资源有限,耗能大)煤矿经开采得到煤炭,煤炭经炼焦得煤气、氨、煤焦油和焦炭。煤焦油经分离精制得到苯、甲苯、二甲苯、萘和苯酚等。焦炭与石灰石在高温炉中高温加热得到电石(CaC2),电石与 H2O 反应得到乙炔。炔可以合成氯乙烯、醋酸乙烯和丙烯腈等单体或其他有机原料。(3)其他原料路线)主要是以农副产品或木材工业副产品为基本原料,直接用作单体或经化学加工为单体。本路线原料不足、成本较高,但它也是充分利用自然资源,变废为宝的基础上小量生产某些单体,其出发点是可取的。 4.高压聚乙烯分子结构特点是怎么样形成的,对聚合物的加工性能有何影响? 答:乙烯在高温下按自由基聚合反应的机理进行聚合。高温状况下,PE分子间的距离缩短,且易与自由基碰撞反应,很容易发生本分子链转移,支链过多。 影响:这种PE加工流动性好,.可以采取中空吹塑,注塑,挤出成型等加工方法,具有良好的光学性能,强度,柔顺性,封合性,无毒无味,良好的电绝缘性 5.悬浮聚合与本体聚合相比有那些特点? 答:1) 以水为分散介质,价廉,不需回收,安全,易分离.2)悬浮聚合体粘度低,温度易控制,3)颗粒形态较大,可以制成不同粒径的粒子4)需要一定的机械搅拌和分散剂5)产品不如本体聚合纯净 6)悬浮聚合的操作方式为间歇,本体为连续 6.简述聚氯乙烯PVC悬浮聚合工艺过程 答:1、准备工作:首先将去离子水,分散剂及除引发剂以外的各种助剂,经计量后加于聚反应釜中,然后加剂量的氯乙烯单体, 2、聚合:升温至规定的温度.加入引发剂溶液或分散液,聚合反应随时开

3.1 自由基本体聚合过程 3.1.1 自由基本体聚合概述 1、定义:单体在有少量引发剂(甚至不加引发剂而是在光、热、辐射能)的作用下聚合为 高聚物的过程。 2、本体聚合的分类 依据生成的聚合物是否溶于单体分为均相与非均相本体聚合。均相本体聚合指生成的聚合物溶于单体(如苯乙烯、甲基丙烯酸甲酯)。非均相本体聚合指生成的聚合物不溶解在单体中,沉淀出来成为新的一相(如氯乙烯)。 根据单体的相态还可分为气相、液相和固相本体聚合。 3、工业上采用自由基本体聚合生产的聚合物品种 高压法聚乙烯、聚苯乙烯、聚甲基丙烯酸甲酯,及一部分聚氯乙烯。 3.1.2 自由基本体聚合的特点 1、优点:组分简单;工艺过程较简单(转化率高时,可免去分离工序,得到粒状树脂);设备利用率高;产品纯度高。 2、缺点:体系粘度大,聚合热不易排出;自动加速现象严重,工艺难控,易爆聚。 3.1.3 自由基本体聚合工艺过程及其特点 1、预聚合:聚合初期,转化率不高;体系粘度不大,反应釜内设置搅拌,聚合热易排出;反应温度相对较高,总聚合时间缩短,提高生产效率;体积部分收缩、聚合热部分排除,利于后期聚合。 2、聚合:聚合中期,转化率较高;反应温度低、时间长,有效利用反应热,使反应平稳进行。 聚合反应是放热反应,本体聚合使无其他介质存在,所以聚合设备内单位质量的反应物料与有反应介质存在的其他聚合方法比较,相对说放出的热量大,并且单体和聚合物的比热小,传热系数低,所以正赛聚合反应热的散发困难。因此物料温度容易升高,甚至失去控制,造成事故。工业上为了解决此难题,在设计反应器的形状、大小时,考虑传热面积等。此外还采用分段聚合即进行聚合达到适当转化率,或于单体中添加聚合物以降低单体含量。从而降低单位质量物料放出的热量。由于本体聚合过程中反应温度难以控制恒定,所以产品的分子量分布宽。 单体在未聚合前是液态,少数为气态,易流动、粘度低。聚合反应发生以后,多数情况下生成的聚合物可溶于单体,则形成粘稠溶液,聚合程度越深入,即转化率越高,物料越粘稠。一聚苯乙烯-苯乙烯物料体系为例,粘度与聚合物含量的关系见图3-2. 因而反应产生黏胶效应。单体反应不易进行完全,残存的单体应进行后处理除去。 3.1.2.2 聚合反应器 自由基本体聚合反应器大致分为以下类型。 1.形状一定的模型 适用于本体浇铸聚合,如甲基丙烯酸甲酯经浇铸聚合以生产有机玻璃板、管、棒材等。 模型的形状与尺寸根据制品要求而定,但要考虑这种反应装置无搅拌器,其聚合条件应根据聚合热传导条件而定。如以水作为散热介质即模型放在水箱中进行聚合,散热条件较好,聚合时间可缩短,但反应末期须进行加热以使反应近于完全时,加热最高温度为100℃。如在烘箱中进行聚合则散热条件较差,聚合时间较在水箱中更长,但末期加热可超过100℃,单体反应较为完全。 浇铸用模型反应器厚度一般不超过2.5cm,因为过厚时,反应热不易散发,内部单体可能过热而沸腾,因而造成塑料浇铸制品内产生气泡而影响产品质量,由于单体转变为聚合物后体积收缩。因此作为模型的反应器如版型反应器,两层模板之间应具有适当弹性,避免聚

原子转移自由基聚合概述 1.引言 “活性”/可控自由基聚合不同于传统意义上的自由基聚合反应。它克服了分子量及其分布不可控,难以合成嵌段聚合物等缺陷,做到了分子量可控,分子量分布较窄,聚合物结构可控等一系列要求。这类聚合反应主要是有效降低了增长活性中心的浓度,抑制了双基终止的发生,延长了自由基的寿命和分子量的统一性;使用快引发的方式,保证不同分子链同时增长。目前大致有以下几种不同的机理得到了较为深入地研究:基于引发-转移-终止剂(Initiator-chain transfer-terminator)的活性自由基聚合(Iniferter法)、基于氮氧稳定自由基的活性自由基聚合(Living nitroxide-mediated stable free radical polymerization-SFRP)、原子转移自由基聚合(Atom transfer radical polymerization-ATRP)、基于可逆加成碎裂链转移剂的活性自由基聚合(Living radical polymerization in the presence of reversible addition-fragmentation chain transfer-RAFT)和退化转移自由基聚合(degenerative transfer process-DT)等等。 在这些不同的实现“活性”/可控自由基聚合的方法当中,原子转移自由基聚合是目前最有希望实现工业化的一种方法。 2.原子转移自由基聚合概述 原子转移自由基聚合是1995年由卡内基梅隆大学Matyjaszewski课题组提出的一种“活性”/可控自由基聚合新机理Wang, J-S; Matyjaszewski, K. Controlled/"living" radical polymerization. Atom transfer radical polymerization in the presence of transition-metal complexes. J. Am. Chem. Soc. 1995, 117: 5614–5615.。在同一年,日本京都大学的泽本光南(Mitsuo Sawamoto)教授也在同时期独立发表了金属催化的活性自由基聚合Kato, M; Kamigaito, M; Sawamoto, M; Higashimura, T. Polymerization of Methyl Methacrylate with the Carbon Tetrachloride/Dichlorotris-(triphenylphosphine)ruthenium(II)/Methylaluminum Bis(2,6-di-tert-butylphenoxide) Initiating System: Possibility of Living Radical Polymerization. Macromolecules. 1995, 28: 1721–1723.,其本质就是原子转移自由基聚合。原子转移自由基聚合主要是依靠大分子活性中心与卤素原子在催化剂的参与下形成增长活性中心(活性种)和与卤素可逆终止的大分子链自由基(休眠种)之间的平衡来控制聚合的。它可以抑制链终止反应,控制聚合速度以保证同时增长,最终达到控制分子量及分布,并实现大分子结构设计的。 2.1.原子转移自由基聚合体系组成 原子转移自由基聚合的体系有以下几个组份。 单体。原子转移自由基聚合适用的单体种类比较多,并无太大限制,最好有可以稳定自由基的基团。但是每一种单体的聚合速率相差较多,需要通过其他因素的控制来调控Matyjaszewski, Krzysztof; Xia, Jianhui. Atom Transfer Radical Polymerization. Chemical Reviews. 2001, 101 (9): 2921–90.。 溶剂。常用的溶剂如甲苯、二甲苯、氯仿、N,N-二甲基甲酰胺、二甲基亚砜、水等都可以使用。有些体系直接用单体做本体聚合。 引发剂。聚合要做到活性可控,就要求引发既有较快的引发速率,使所有大分子链几乎在同一时间开始增长来保证分子量窄分布。同时,由于原子转移自由基聚合的机理,一般使用有机卤代物做引发剂,最常用的是卤代烷。溴代烷和氯代烷都可以较好的控制聚合物的分子量,但是溴代烷有更强的活性。同时,一定的引发剂结构可制备不同结构的聚合物。如多卤代烷支链的引发剂可制备星型聚合物。 催化剂。催化剂是ATRP中的重要组份。它既决定了反应速率又一定程度上决定了产品分子量的分布。若催化剂投料较少,则活性种浓度较高,有利于加快反应速率。但会使双基终止等副反应增加,但不利于制备分子量窄分布的聚合物。 最初的催化剂体系是卤化亚铜/联吡啶体系,反应体系是非均相体系。后来在联吡啶上引入油溶性长链,变为均相催化体系,并且有史以来第一次在自由基聚合中获得近似单分散的聚合物。为了开发较为便宜且反应速率较快的催化体系,后来又出现了Fe、Ru、Ni体系,而配体开始用高催化活性的多胺、亚胺等代替。 配体。配体与催化剂形成络合物,以解决催化剂在有机相中的溶解问题。不同配体对此问题