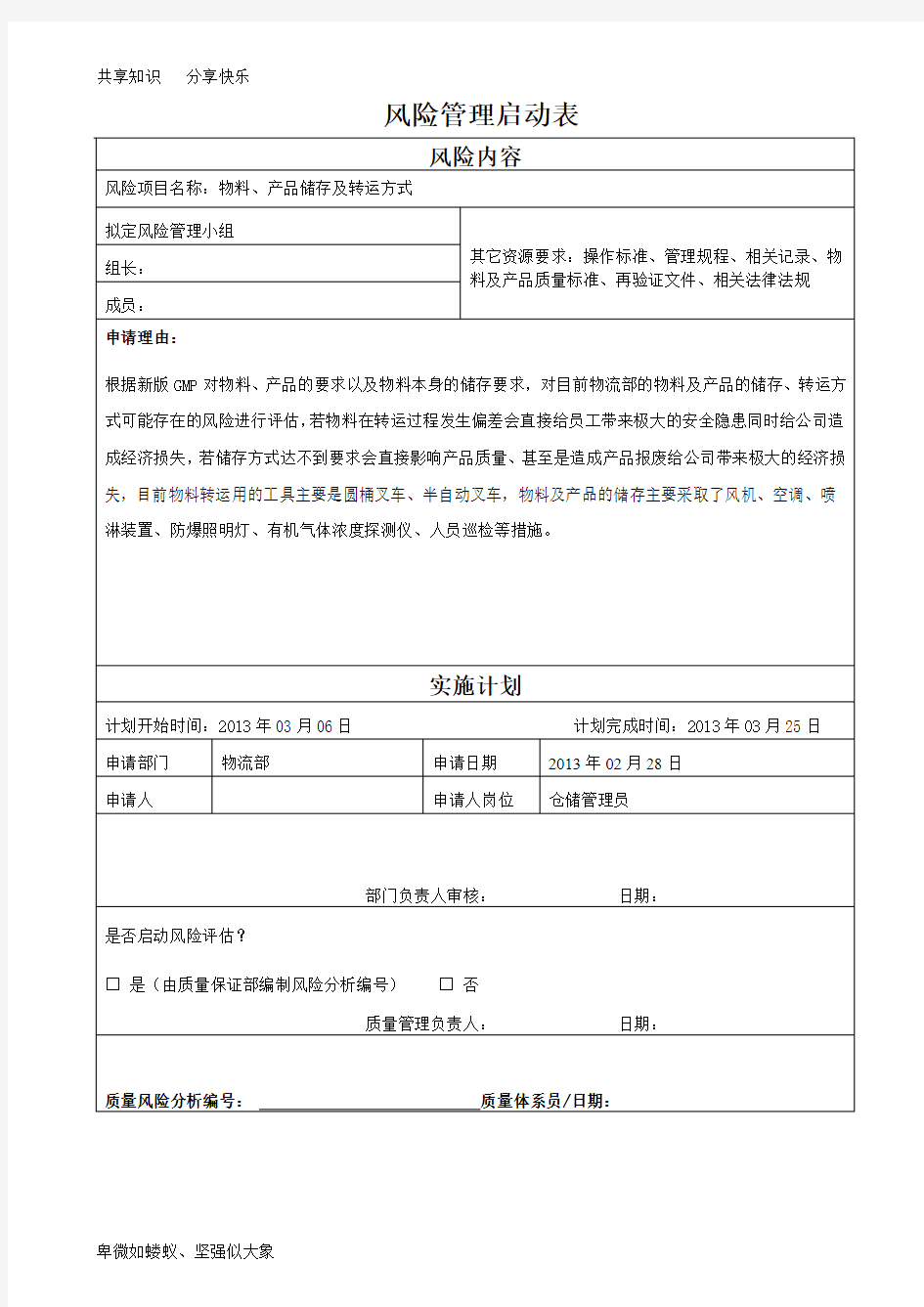

风险管理启动表

风险内容

风险项目名称:物料、产品储存及转运方式

拟定风险管理小组

其它资源要求:操作标准、管理规程、相关记录、物组长:

料及产品质量标准、再验证文件、相关法律法规

成员:

申请理由:

根据新版GMP对物料、产品的要求以及物料本身的储存要求,对目前物流部的物料及产品的储存、转运方式可能存在的风险进行评估,若物料在转运过程发生偏差会直接给员工带来极大的安全隐患同时给公司造成经济损失,若储存方式达不到要求会直接影响产品质量、甚至是造成产品报废给公司带来极大的经济损失,目前物料转运用的工具主要是圆桶叉车、半自动叉车,物料及产品的储存主要采取了风机、空调、喷淋装置、防爆照明灯、有机气体浓度探测仪、人员巡检等措施。

实施计划

计划开始时间:2013年03月06日计划完成时间:2013年03月25日

申请部门物流部申请日期2013年02月28日

申请人申请人岗位仓储管理员

部门负责人审核:日期:

是否启动风险评估?

□是(由质量保证部编制风险分析编号)□否

质量管理负责人:日期:

质量风险分析编号:质量体系员/日期:

质量风险评估表

第一部分基本信息

风险项目名称:物料、产品储存及转运方式质量风险分析编号:

目的:通过对物料性质及储存方式的梳理以及结合工作实际情况存在的风险源进行分析,同时使用FMEA 表对现目前物料及产品的储存条件及转运方式等评估是否存在影响质量及安全的风险及确定目前制定的控制范围及控制方式能否使风险控制在可接受范围确保物料、产品的质量符合标准,以及降低物料、产品转运过程的安全隐患风险。

范围:适用于物料、产品的储存及转运方式的风险评估

第二部分风险评估

风险确认与分析:

根据人、机、料、环、法对物料、产品的转运及储存方式进行风险识别,应用FEMA风险评估工具进行风险评估分析,确认风险源,汇总于FEMA风险评估分析表1中.

附件确认:

签名/日期:

风险评价(该风险是否可接受):

经FMEA评估发现共有25项风险源,无严重风险源,22项为低风险源在可接受范围内,有3项中度风险分别是风控系统、库房大小、电动叉车,考虑控制成本及目前的控制方式,建议加强控制方式进行风险控制,无需进一步采取整改措施

□是(直接进入第五部分风险关闭)□否(需进行风险控制)

第三部分风险控制

编号实施的措施负责人签名/日期完成时限完成标准

01 对风机的效果进行确认

02 对库房重新画区规划物料的码放

03 制定电动叉车使用及维护保养SOP

04 风机使用及维护保养SOP

以上风险控制措施是否可行?□是□否

质量管理负责人:日期:

第四部分 风险沟通

实施结论:

签名/日期:

质量保证部经理/日期:

是否启动CAPA ?

□ 否 进入第五部分 风险关闭 □是 需进行CAPA 。

CAPA 号: 质量体系员/日期:

第五部分 风险关闭

风险控制执行完毕后的风险再评估:

附件确认:

签名/日期:

小组成员会签

姓名 部门 职务 职责

签名/日期

生产部 组员 提出启动风险管理;参与风险评估会议;制定措施;提供技术和资源支持;执行风险控制措施

质量检验部 组员 设备动力部 组员 质量保证部 组员 质量检验部 组员 物流部 组员 物流部 组员 负责风险评估内容的梳理起草 物流部 组长 负责风险评估过程的监督及协调

质量保证部

组员

负责组织进行风险评估、控制与审核协调、管理等相关事宜

质量受权人 组员 主要负责风险管理过程中的决策和计划,批准质量风险评估的启动评估报告的评估批准。

风险是否关闭? □是 □否 需进行重新评估。

质量管理负责人/日期:

物料、产品转运及储存条件风险评估报告

编号

1. 评估目的

通过对物料性质及储存要求的梳理以及结合工作实际存在的风险源进行分析,同时使用FMEA 表对现目前物料及产品的储存条件及转运方式等评估是否存在影响质量及安全的风险及确定目前制定的控制范围及控制方式能否使风险控制在可接受范围确保物料、产品的质量符合标准,以及降低物料、产品转运过程的安全隐患风险。 2. 评估范围

物料和产品的储存及转运方式 3. 基本定义 无 4. 职责

姓名 部门 职务 职责

生产部 组员

提出启动风险管理;参与风险评估会议;制定措施;提供技术和资源支持;执行风险控制措施

质量检验部 组员 设备动力部 组员 质量保证部 组员 物流部 组员 质量检验部 组员 物流部 组员 物流部 组员

质量保证部

组员

负责组织进行质量风险评估、控制与审核协调、管理等相关事宜

质量受权人 组长

主要负责风险管理过程中的决策和计划,批准质量风险评估的启动评估报告的评估批准。

5 项目分析 5.1风险源的确定

按照人、机、料、环、法对物料和产品的储存及转运的影响进行梳理、分析,参照物料的储存性质,结合其危险性质分别对物料和产品的储存(质量)及转运方式(安全)进行讨论分析,同时根据目前我们的可控措施最终确定存在的风险源。

5.2风险源的评估

对潜在的风险源进行严重性、概率性、可检测性的评估,以物料性质和储存要求及库房采取的硬件措施为判断危险源的标准。

物料、产品储存及转运风险源分析鱼骨图见附件一

物料、产品储存及转运风险综合分析见附件二

FMEA风险评估分析表见附件三

物料、产品性质及储存要求表见附件四

6. 使用的风险工具、评估方法及参考资料

6.1 使用的风险工具

鱼骨图

检查表法

FMEA

6.2 评估方法

6.2.1风险等级

分值严重性(S) 可能性(P) 可检测性(D)等级标准等级标准等级标准

1 无关紧

要对物料或产品质量无

影响,只是可能影响

储运及产品外观美观

等。

罕见

故障每3-5年发生一

次,事件发生的概率

接近于零。

几乎肯

定

目前的方法可以确切

的检测出失败模式,

有可靠的检测方法。

2

微小对物料或产品内在或

外在质量有微小影

响,可能会引起该批

或该批某一部分的损

失或者小的返工。

低

故障每年发生不超过

一次,事件发生的概

率很低。

可能性

大

目前的方法可以检测

出失败模式的可能性

大。

3

中等对物料或产品内在或

外在质量有中等影

响,可能会引起当前

批的损失及该批次的

后续批次。

中

故障最多每季度发生

一次或每年发生不超

过3次。

中等可

能性

目前的方法有中等可

能性可以检测出失败

模式。