文章编号:0253?2409(2012)11?1390?07

收稿日期:2012?03?06;修回日期:2012?06?25三

联系作者:马新宾,Tel :(022)27409248;Fax :(022)87401818;E?mail :xbma @https://www.doczj.com/doc/764990424.html, 三

铈铝复合载体对钼基催化剂耐硫甲烷化催化性能的研究

王保伟1,尚玉光1,丁国忠1,王海洋1,王二东1,李振花1,马新宾1,秦绍东2,孙 琦2

(1.天津大学化工学院绿色合成与转化教育部重点实验室,天津 300072;2.北京低碳清洁能源研究所,北京 102209)

摘 要:采用共沉淀法二浸渍法和沉积沉淀法制备了CeO 2?Al 2O 3复合载体,比较了不同复合载体浸渍钴钼后的耐硫甲烷化催化性能,并优化了复合载体中CeO 2的含量三结合N 2物理吸附二XRD 二H 2?TPR 等表征手段对复合载体及其负载的钴钼催化剂进行物相和结构分析发现,在Al 2O 3中添加CeO 2可以明显提高合成气的耐硫甲烷化活性,其中,沉积沉淀法制备的25%CeO 2?Al 2O 3复合载体负载钴钼后具有最佳催化活性三

关键词:氧化铈;氧化铝;复合载体;钴钼催化剂;耐硫甲烷化中图分类号:O 643.3 文献标识码:A

Ceria?alumina composite support on the

sulfur?resistant methanation activity of Mo?based catalyst

WANG Bao?wei 1,SHANG Yu?guang 1,DING Guo?zhong 1,WANG Hai?yang 1,WANG Er?dong 1,LI Zhen?hua 1,MA Xin?bing 1,QIN Shao?dong 2,SUN Qi 2

(1.Key Laboratory for Green Chemical Technology of Ministry of Education ,

School of Chemical Engineering and Technology ,Tianjin University ,Tianjin 300072,China ;

2.National Institute of Clean and Low Carbon Energy ,Beijing 102209,China )

Abstract :Ceria?alumina composite supports were prepared by co?precipitation ,impregnation and deposition?precipitation method ,respectively.Co?Mo catalysts supported on the composite supports were evaluated for sulfur?resistant methanation and the appropriate content of CeO 2in the composite support was further studied.All the samples were characterized by nitrogen adsorption ,X?ray diffraction (XRD )and hydrogen temperature?programmed reduction (H 2?TPR ).It was found that addition of CeO 2to Al 2O 3significantly increased the activity of methanation and 25%CeO 2?Al 2O 3prepared by deposition?precipitation method had the best sulfur?resistant methanation activity.

Key words :ceria ;alumina ;composite support ;Co?Mo catalyst ;sulfur?resistant methanation 天然气是一种清洁二高效的能源产品三随着中国经济社会持续快速发展,天然气需求明显增长,中国天然气生产不能完全满足市场需求,供需矛盾突出三中国鼓励通过煤炭的清洁利用发展替代能源和化工产业,通过煤炭的高效利用和清洁合理转化,生产清洁能源[1~3]三煤制天然气立足于中国 缺油二少气二富煤”的能源结构特点,是有效的煤炭利用方式,也是煤制能源产品的最优方式,发展前景较好[4]三目前,实现煤气甲烷化主要有两条工艺路线[5],一是采用非耐硫的甲烷化工艺,此工艺所用的Ni 基催化剂对硫极为敏感,要求原料气精脱硫至浓度小于0.1×10?6[6],精脱硫的成本较高,此外,为了满足甲烷化反应需要通过变换工艺调节H 2/CO 比大于3,在工业生产中工艺设备花费较大;第二条路线是采用加压耐硫甲烷化工艺,此工艺使用钼基催化剂,最大优点是原料气一般可不脱硫,且甲烷化

和CO 变换两种反应在同一催化剂上同时进行,无需加入水蒸气调节H 2/CO 比,从而明显简化了工艺流程,节省投资,降低能耗,其热量比传统工艺减少近40%[7]三

耐硫甲烷化反应多使用钼基催化剂[8],对钼基

催化剂甲烷化反应机理的认识大致有两种观点,Hou 等[9]认为,耐硫甲烷化包括式(1)二式(2)两个基本反应;Happel 等[10]则认为,耐硫甲烷化是按照反应(3)进行的,这就是直接甲烷化过程三

CO +3H 2→CH 4+H 2O (1)CO +H 2O →CO 2+H 2

(2)2CO +2H 2→CH 4+CO 2

(3)

目前,世界各国研究的耐硫甲烷化催化剂,主要

是以Mo 为活性组分,Co 二Ni 二W 二Ru 二镧系二锕系元素等有一定的促进作用,载体可选择CeO 2二ZrO 2二

Al 2O 3二SiO 2二Cr 2O 3等[11,12]三中国有着丰富的

第40卷第11期2012年11月

燃 料 化 学 学 报

Journal of Fuel Chemistry and Technology Vol.40No.11

Nov.2012

Al2O3和稀土资源,开展以Al2O3为载体二稀土为促进剂二钼为主要活性组分的耐硫甲烷化催化剂的研究工作,比较符合中国国情[13]三其中,稀土金属氧化物CeO2是一种非化学计量的化合物,具有n形半导体性质,在有过渡金属存在时,CeO2与金属之间的协同作用对提高催化剂活性非常有利,在催化研究中已经得到研究者的充分肯定,因此,常被用来作为催化剂的助剂[14]二催化剂载体的添加剂[15]三CeO2以其良好的储放氧性能及较强的Ce3+?Ce4+氧化还原性能作为催化剂载体,在CO氧化反应二变换反应二CH4与CO2重整反应及加氢脱硫等反应中具有独特的优势[16~19]三然而,这些以CeO2为载体的催化剂优异性能却难以在实际生产中加以应用,其主要原因是CeO2作为催化剂载体,其比表面积不够,而一旦采取特殊的方法制得了大比表面积的纳米CeO2颗粒作为催化剂载体,又会因其机械强度和耐高温性能差,出现在高温状态下发生烧结及中孔结构塌陷的情况[20]三因而,维持氧化铈的高比表面积同时又保证其机械强度和耐高温性能成为目前值得关注的课题三

钴钼作为耐硫变换和甲烷化的活性组分,常浸渍在Al2O3载体上制备成催化剂三尽管耐硫甲烷化在生产设备和工艺中占有很大优势,相对于非耐硫甲烷化而言,其CO的转化率偏低,如何提高耐硫甲烷化活性是一大难题三本研究尝试将氧化铈分散在大比表面积的Al2O3上,利用后者的耐高温性和稳定性来保证氧化铈的抗烧结能力,并考察了用此复合载体浸渍钴钼后催化剂的耐硫甲烷化性能三

1 实验部分

1.1 制备CeO2?Al2O3复合载体及其负载钴钼的催化剂

CeO2?Al2O3复合氧化物载体采用共沉淀法二浸渍法和沉积沉淀法制备三

共沉淀法(简称CP):分别称取一定量的Al(NO3)3四9H2O(A.R.天津市科密欧化学试剂有限公司)与Ce(NO3)3四6H2O(A.R.天津市科密欧化学试剂有限公司),配制成一定浓度的溶液,控制一定的搅拌速率和水浴温度向混合溶液缓慢滴加过量NH3四H2O(A.R.天津市科密欧化学试剂有限公司),得到的沉淀过滤并用去离子水洗涤至中性,120℃过夜干燥后于600℃焙烧4h,得到CeO2?Al2O3复合氧化物,CeO2质量分数为25%三

浸渍法(简称IMP):将γ?Al2O3(宜兴市千叶非金属材料有限公司)与一定量的Ce(NO3)3四6H2O 水溶液等体积浸渍24h,120℃过夜干燥后于600℃焙烧4h,得到CeO2?Al2O3复合氧化物三CeO2质量分数为25%三

沉积沉淀法(简称DP):首先将γ?Al2O3粉末悬浮到一定量的Ce(NO3)3四6H2O水溶液中,然后缓慢滴加过量氨水,使沉淀完全,过滤沉淀物并用去离子水洗涤至中性后于120℃过夜干燥,于600℃焙烧4h,得到CeO2?Al2O3复合氧化物,CeO2质量分数分别为10%二20%二25%三

以CeO2(硝酸铈于500℃焙烧热分解得到)二γ?Al2O3以及CeO2?Al2O3复合氧化物为载体,浸渍制备钴钼催化剂三称取一定量的(NH4)4Mo7O24四4H2O(A.R.天津市科密欧化学试剂有限公司)二Co(NO3)2四6H2O(A.R.天津市科密欧化学试剂有限公司)配制成一定浓度的溶液,向该溶液中加入适量的载体,等体积浸渍24h以上三自然风干后120℃干燥4h,于600℃焙烧4h,即可得到钴钼催化剂,MoO3二CoO的浸渍质量分数分别为15%和5%三

1.2 CeO2?Al2O3复合载体及其负载钴钼催化剂的表征

CeO2?Al2O3复合载体及其负载的钴钼催化剂等的N2吸?脱附曲线在Micromeritics TriStar3000型物理吸附仪(美国Micromeritics公司)上测定三测定前样品先经真空脱气预处理4h,然后在N2分压为0~0.3MPa,液氮温度为-196℃下测定N2 (99.99%)的吸附量,再于室温下进行N2吸?脱附实验三由BET方程计算样品的比表面积,基于Kelvin方程,用BJH方法计算孔分布曲线三

CeO2?Al2O3复合氧化物及其负载钴钼催化剂等的X射线衍射分析(XRD)采用日本理学株式会社的Rigaku D/max2500v/pc型X射线衍射仪,Cu Kα辐射源(姿=0.154056nm),石墨单色滤光片,防散射狭缝SS1°,接收狭缝RS0.15mm,工作电压40kV,工作电流100mA,记数器SC,5°~85°扫描,采用Jade5.0中的PDF?2004卡片比照衍射峰对应的晶体三

CeO2?Al2O3复合氧化物及其负载钴钼催化剂等的氢气程序升温还原(H2?TPR)在美国Micromeritics2910型全自动化学吸附仪(美国麦克仪器公司)上进行三首先用N2在200℃吹扫样品40min后降至室温,然后切换成5%H2?95%N2,以10℃/min的升温速率进行程序升温还原三尾气经

1931

第11期王保伟等:铈铝复合载体对钼基催化剂耐硫甲烷化催化性能的研究

5A分子筛脱出水分后进热导池检测耗氢量,得到H2?TPR谱图三

1.3 钴钼催化剂的评价

钴钼催化剂的耐硫甲烷化活性评价在加压固定床反应装置上进行三不锈钢反应器内径为12mm,催化剂的装填量为3mL,活性评价前催化剂均经过3%H2S+H2在400℃硫化处理4h三反应在空速5000h-1二压力3MPa下进行,考察了不同的温度下催化剂的活性三反应原料气中H2/CO体积比为1,具体组成为CO,100mL/min;0.6%H2S+H2, 100mL/min;N2,50mL/min三以H2二N2二高纯空气为载气,利用安捷伦7890A气相色谱在线分析反应尾气中CO二CO2二CH4二C2H6等的含量,气相色谱使用的色谱柱分别为Propark Q柱二5A柱二毛细柱;检测器使用两个TCD和一个FID三计算反应活性过程中用到的公式如下:

CO转化率:x CO=q in n,CO?q out n,CO

q in

n,CO ×100%(4)

CH4选择性:s CH

4=

q out

n,CH4

q in

n,CO

?q out n,CO×100%(5)

C2H6选择性:s C

2H6=

q out

n,C2H6

q in

n,CO

?q out n,CO×100%(6)

甲烷化效率:η=

q out

n,CH4

?q in n,CH

4

(q in n,H2+q in n,CO)/4×100%(7)

式中,x为转化率,%;s为选择性,%;q n为物质

的摩尔流量,mol/min;η为甲烷化效率,%三

2 结果与讨论

2.1 CeO2?Al2O3复合载体及其负载钴钼催化剂的

表征

对各样品的N2吸?脱附表征发现,不同制备方

法得到的25%CeO2?Al2O3复合氧化物存在一定的

介孔结构,表1列出了γ?Al2O3二CeO2和CeO2?

Al2O3载体的比表面积二孔体积和平均孔径三

表1 不同载体的比表面积、孔体积与平均孔径

Table1 Texture properties of different supports

Support BET surface area A/(m2四g-1)Pore volume v/(cm3四g-1)Pore size d/nm γ?Al2O3283.00.314.05

CeO258.40.1911.60 10%CeO2?Al2O3?DP190.00.345.46 20%CeO2?Al2O3?DP196.00.314.84 25%CeO2?Al2O3?DP222.00.324.70 25%CeO2?Al2O3?IMP189.00.183.29 25%CeO2?Al2O3?CP184.00.378.07

由表1可知,γ?Al2O3的比表面积为283.0m2/g,CeO2?Al2O3复合载体的比表面积均低于Al2O3的比表面积;但相对CeO258.4m2/g的比表面积而言,添加了Al2O3的复合载体具有较大的比表面积,极大的增加了CeO2的分散性三三种不同的复合载体制备方法中,比表面积由大到小的顺序为,沉积沉淀法>浸渍法>共沉淀法三催化剂的活性要求载体具备适宜的比表面积,后续的实验证明,较大的载体比表面积有利于活性组分的分散,有效地避免了焙烧过程中可能发生的活性组分聚集,因而提高了催化剂的活性三

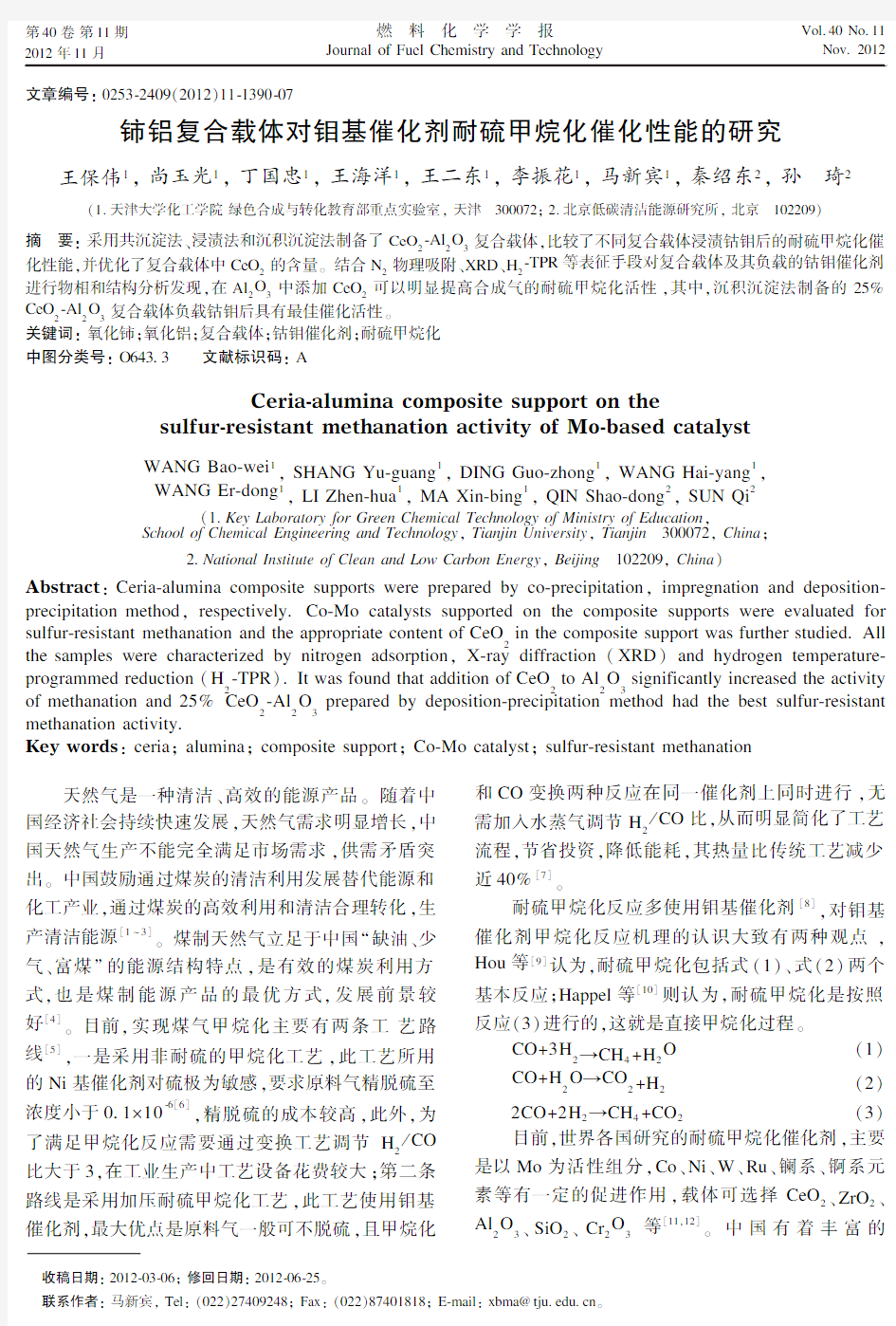

图1为不同制备方法制得的CeO2?Al2O3复合载体二不同CeO2含量的CeO2?Al2O3复合载体以及CeO2的XRD谱图,由图1可知,从晶相来看,三种制备方法所得的CeO2晶型没有较大的区别三不同制备方法得到的复合载体在28.5°二33.0°二47.5°二56.4°等处的衍射峰分别归属于立方相CeO2的

(311)二(220)二(111)二(200)晶面[21,22]三同时在23.5°二33.5°二41.4°二60.0°等处无任何衍射峰,表明不存在CeAlO3物相[23],该结果与于强强等[20]实验结论相同三

由图1中曲线a二b二c可以看出,沉积沉淀法制备的复合载体,随着CeO2含量的增加,其晶粒略有增大,f为纯CeO2的XRD谱图三三种不同制备方法得到的复合载体相比,沉积沉淀法制备的CeO2晶粒的粒径最小,通常情况下,CeO2的晶粒粒径越小,表明其在Al2O3载体上的分散性越好,后续的催化剂活性对比结果表明,载体的这些性质对催化性

2931 燃 料 化 学 学 报第40卷

能是有一定影响的

三

图1 不同载体的XRD 谱图

Figure 1 XRD patterns of different supports

a :10%CeO 2(DP );

b :20%CeO 2(DP );

c :25%CeO 2(DP );

d :25%CeO 2(IMP );

e :25%CeO 2(CP );

f :CeO 2

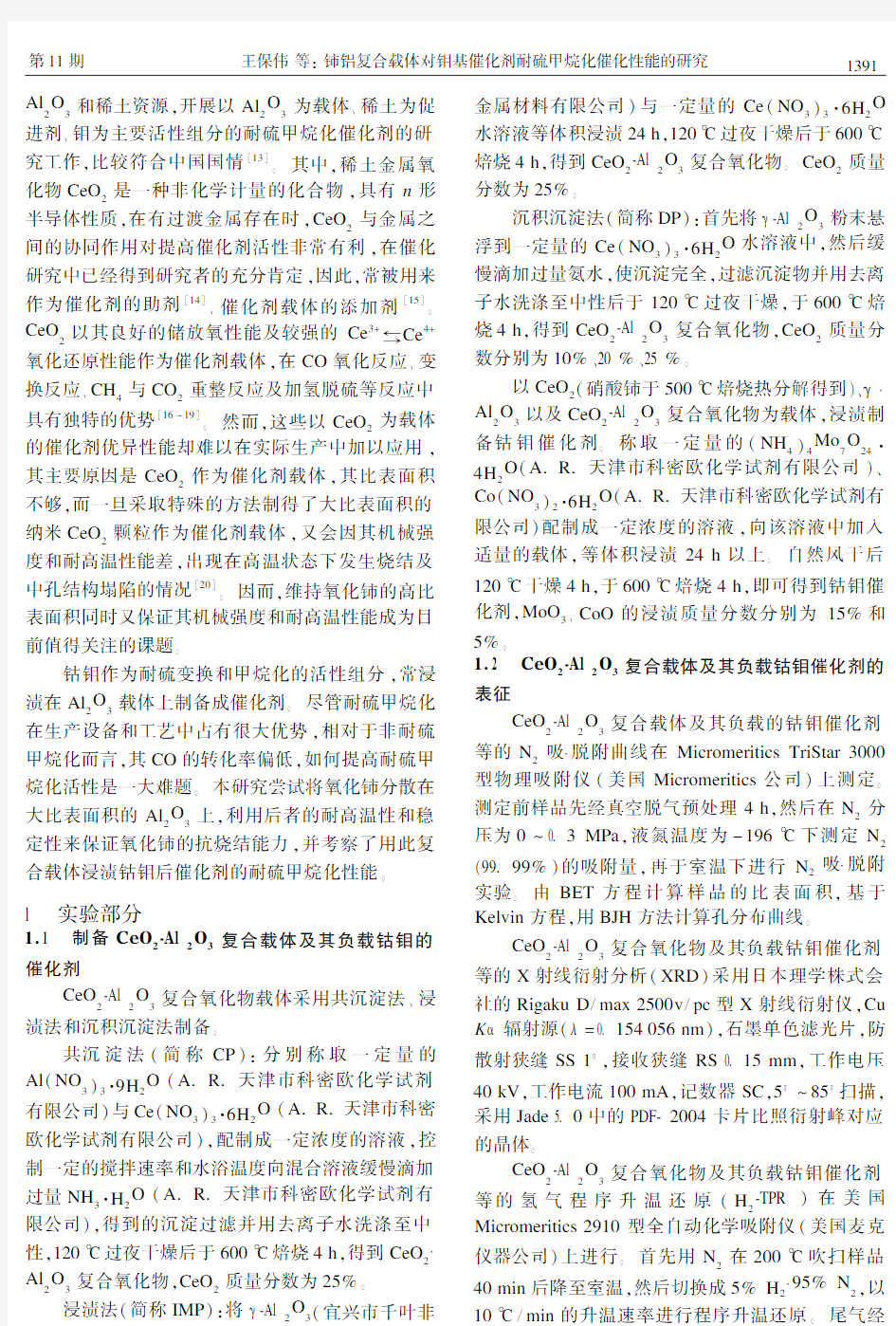

不同载体制备的钴钼催化剂的XRD 谱图见图

2三

图2 不同钴钼催化剂的XRD 谱图

Figure 2 XRD patterns of different Co?Mo catalysts

a :10%CeO 2(DP );

b :20%CeO 2(DP );

c :25%CeO 2(DP );

d :CeO 2;

e :Al 2O 3

由图2中曲线a 二b 二c 可知,催化剂CeO 2含量较低时CeO 2晶粒粒径较小三CeO 2和Al 2O 3负载的钴钼催化剂,在26.4°处出现明显的CoMoO 4尖晶石物种[24],前者出现CoMoO 4是由于CeO 2较小的比表面积,活性组分钴钼在浸渍焙烧过程中出现堆积二聚集造成的;而后者出现CoMoO 4尖晶石则是由于Al 2O 3与活性组分的相互作用导致的三值得注意的是,CoMoO 4的出现会减少活性组分Mo 的量,进而降低催化剂的活性

[25,26]

,后续实验证明了这一

观点三同样由10%CeO 2?Al 2O 3二20%CeO 2?Al 2O 3

复合载体制备的催化剂在26.4°也可以发现该物种,但粒径已明显减小,25%CeO 2?Al 2O 3复合载体

制备的催化剂XRD 谱图基本没有CoMoO 4物种衍射峰,说明CeO 2的添加可以明显抑制Al 2O 3与活性组分的相互作用,这对提高催化剂活性是非常有利的三

作为典型的氧化还原型载体,利用H 2?TPR 可

以研究CeO 2的还原行为三图3是CeO 2以及不同CeO 2含量的铈铝复合载体的H 2?TPR 谱图三由图3可知,CeO 2在300~500℃有两个较为明显的还原伴峰,600℃以后还有一个较强的还原峰三一般认为,低温还原峰归属于CeO 2表面氧的还原,高温还原峰对应于体相晶格氧和低价铈的形成三从峰面积

看,CeO 2表面氧的还原显然大于晶格氧的还原,说明CeO 2较易还原并形成氧空位[20]三CeO 2负载于Al 2O 3后,还原峰明显向高温偏移,说明CeO 2与Al 2O 3之间存在较强的相互作用,正是这种较强铈铝相互作用,减弱了催化剂活性组分钼与铝的相互作用,进而降低了催化剂形成CoMoO 4尖晶石的趋势,从而提高了催化剂的活性

三

图3 不同CeO 2含量载体的H 2?TPR 谱图Figure 3 H 2?TPR patterns of carriers with

different CeO 2contents

a :10%CeO 2(DP );

b :20%CeO 2(DP );

c :25%CeO 2(DP );

d :CeO 2

2.2 不同载体负载钴钼催化剂的活性

三种不同制备方法得到的复合载体浸渍钴钼后,催化剂的活性随温度的变化见图4三

不同制备方法得到的载体浸渍钴钼后耐硫甲烷化活性顺序为,沉积沉淀法>浸渍法>共沉淀法三与浸渍和共沉淀方法相比,沉积沉淀法制备的复合载体负载Co?Mo 后其催化性能有了较大的提高三从表征结果来看,活性最好的催化剂其载体比表面积最大,活性最差的催化剂载体比表面积最小,这是由于载体比表面积越大,活性组分的分散越均匀,不易发生堆积或因焙烧而引起颗粒聚集长大三此外沉积

3

931第11期王保伟等:铈铝复合载体对钼基催化剂耐硫甲烷化催化性能的研究

沉淀法制备的载体CeO 2具有较小颗粒和较好的分散,这也是该载体负载钴钼催化剂活性优于其他制备方法的主要原因

三

图4 不同制备方法的钴钼催化剂活性对比Figure 4 Comparison of Co?Mo catalysts activity prepared by different methods

▲:25%CeO 2(DP );

●:25%CeO 2(IMP );■:25%CeO 2(CP )

在优化了载体制备方法的基础上,对沉积沉淀法制备的CeO 2?Al 2O 3复合载体中CeO 2含量进行了优化,其浸渍钴钼后催化剂的合成气耐硫甲烷化

活性结果见图5三由图5可知,从CO 转化率来看,

25%CeO 2的钴钼铈催化剂活性最高,钴钼铝催化剂活性最差,随着CeO 2含量的增加,复合载体制备的催化剂的活性逐渐提高,其中,25%CeO 2催化剂的活性已经接近25%CeO 2的催化剂;考虑催化剂的甲烷化效率,20%CeO 2和25%CeO 2的催化剂性能相当三

由图1二图2可以看出,不同CeO 2含量的铈铝

复合载体中,当CeO 2含量较低时,载体和催化剂的CeO 2晶粒粒径较小,并且其分散也较好三然而较小的纳米级CeO 2颗粒可能会造成γ?Al 2O 3孔道的堵塞,从而失去一些比表面积三由表1可知,随着CeO 2含量的提高,铈铝复合载体的比表面积由

190.0增大至222.0m 2/g 三由图2可知,26.4°的CoMoO 4尖晶石物种存在于10%CeO 2?Al 2O 3和20%CeO 2?Al 2O 3钴钼催化剂谱图中,而25%CeO 2?Al 2O 3钴钼催化剂谱图中却没有该物种,这是活性评价过程中催化剂10%CeO 2?Al 2O 3和20%CeO 2?Al 2O 3钴钼催化剂的活性不及催化剂25%CeO 2?Al 2O 3钴钼催化剂的主要原因三因此,CeO 2含量的优化既要保证载体具备适当大的比表面积,也要保证活性的提高,综合甲烷化效率,复合载体适宜的CeO 2质量分数为25%

三

图5 不同CeO 2含量的催化剂活性对比Figure 5 Comparison of Co?Mo catalysts activity

prepared by different CeO 2contents (a )and (c ):■:Al 2O 3;●:CeO 2;▲:10%CeO 2;▼:20%CeO 2;?:25%CeO 2(b ):selectivity of CH 4:■:Al 2O 3;●:CeO 2;▲:10%CeO 2;▼:20%CeO 2;?:25%CeO 2selectivity of C 2H 6:□:Al 2O 3;○:CeO 2;△:10%CeO 2;▽:20%CeO 2;?:25%CeO 2

由图5(a )可知,单载体Al 2O 3制备的Co?Mo

催化剂活性最低,在535℃CO 转化率只有40.2%三由图2可以看出,26.4°出现明显的CoMoO 4尖晶石物种,尽管γ?Al 2O 3有较大的比表面积,有利于钴钼活性组分的分散,但缺少CeO 2与Al 2O 3以及活性组分的相互作用,Al 2O 3易于与MoO 3生成

4

931 燃 料 化 学 学 报第40卷

Al 2(MoO 4)3,进而在Co 的参与下形成CoMoO 4物种[27]三由此可见,CeO 2的添加,使载体存在一定的铈铝相互作用,进而抑制了CoMoO 4物种的生成三所以添加了10%CeO 2的复合载体钴钼催化剂在535℃下CO 转化率提高到50.1%,说明CeO 2的添

加对合成气耐硫甲烷化反应活性有很大的促进作用三文献报道[28,29],在有过渡金属存在时,CeO 2与金属之间的协同作用对提高催化剂活性非常有利,

催化剂中与活性组分Co 二Mo 相互作用以防止CoMoO 4物种的形成;此外,CeO 2载体本身具有的氧化还原性也促进了CO 的转化

[30]

三需要指出的

是,从图5(b )选择性的对比可以看出,添加CeO 2

后催化剂对甲烷的选择性略有下降,乙烷的选择性略有增加;同样反应条件下,20%CeO 2的钴钼催化剂使CO 转化率提高到53.4%,25%CeO 2的钴钼催

化剂和钴钼铈催化剂的CO 转化率分别为55.2%和60.5%三单从转化率看,氧化铈的含量越高越好,但从甲烷化效率图5(c )来看,投入等量的H 2和CO 原料,钴钼铈催化剂二20%CeO 2?Al 2O 3和25%CeO 2?Al 2O 3复合载体催化剂的甲烷化效率基本相等三其主要原因是,随着CeO 2含量的提高,甲烷的选择性下降三因而,从甲烷化效率来看,25%CeO 2?Al 2O 3

复合载体制备的催化剂,不仅能明显提高其耐硫甲烷化活性,且活性值与钴钼铈的催化剂相当,很好地解决了CeO 2单独作载体时比表面积小二催化剂机械强度和耐高温性能差,以及容易在高温状态发生烧结等问题三

3 结 论

CeO 2作为载体常应用于变换反应和CH 4与

CO 2重整等反应,本研究中将其作为助载体与Al 2O 3制备成CeO 2?Al 2O 3复合载体,应用于合成气耐硫甲烷化反应,可以明显提高钴钼催化剂的耐硫甲烷化性能,同时CeO 2?Al 2O 3复合载体具有较大的比表面积,极大地增加了CeO 2的分散性三CeO 2?Al 2O 3复合载体的制备方法对其比表面积二CeO 2晶粒粒径和分散以及钴钼催化剂的活性有明显影响,

其中,沉积沉淀法制备的载体负载钴钼后具有较好的耐硫甲烷化反应活性,当CeO 2含量为25%时,复合载体的比表面积最大,Ce 与载体以及活性组分Co 二Mo 的相互作用可有效抑制催化剂中CoMoO 4物种的形成,且制备的催化剂活性和甲烷化效率与Co?Mo?CeO 2催化剂相当三

参考文献

[1] KOPYSCINSKI J ,SCHILDAUER T J ,BIOLLAS S M A.Production of synthetic natural gas (SNG )from coal and dry biomass :A

technology review from 1950to 2009[J ].Fuel ,2010,89(8):1763?1783.[2] 晏双华,双建永,胡四斌.煤制合成天然气工艺中甲烷化合成技术[J ].化肥设计,2010,48(2):19?32.

(YAN Shuang?hua ,SHUANG Jian?yong ,HU Si?bin.Methanation synthesis technology in process of coal?to?synthetic natural gas [J ].Chemical Fertilizer Design ,2010,48(2):19?32.)

[3] 王建国,李永旺,韩怡卓,孙予罕,房倚天,赵建涛,秦张峰.煤经气化制液体燃料及其高温煤气净化研究进展[J ].催化学报,2009,

30(8):770?775.

(WANG Jian?guo ,LI Yong?wang ,HAN Yi?zhuo ,SUN Yu?han ,FANG Yi?tian ,ZHAO Jian?tao ,QIN Zhang?feng.Coal to liquid fuels by gasification and the associated hot gas cleanup challenges [J ].Chinese Journal of Catalysis ,2009,30(8):770?775.)

[4] 刘延伟.煤基新能源及其石化产品发展分析[J ].化学工业,2008,26(5):9?16.

(LIU Yan?wei.Coal?based new energy resource and its petrochemical products development [J ].Chemical Industry ,2008,26(5):9?16.)[5] MEYER H S ,HILL V L ,FLOWERS A ,HAPPEL J ,HNATOW M A.Direct methanation?A new method of converting synthesis gas to

substitute natural gas [J ].Prepr Pap Am Chem Soc Div Fuel Chem ,1982,27(1):109?115.

[6] OLIPHANT J L ,FLOWER R W ,PANNELL R B ,BARTHOLOMEW C H.Chemisorption of hydrogen sulfide on nickel and ruthenium

catalysts :I Desorption isotherms [J ].J Catal ,1978,51(2):229?242.

[7] 汪家铭,蔡洁.煤制合成天然气技术发展概况与市场前景[J ].天然气化工,2010,35(1):64?70.(WANG Jia?ming ,CAI Jie.Technology development and market prospects of caol?based substitute natural gas [J ].Natural Gas Chemical

Industry ,2010,35(1):64?70.)

[8] MILLS G A ,STEFFGEN F W.Catalytic methanation [J ].Catal Rev ,1974,8(1):159?210.

[9] HOU P Y ,WISE H.kinetic studies with a sulfur?tolerant methanation catalyst [J ].J Catal ,1985,93(2):409?416.

[10] HAPPEL J ,YOSHIKIYO M ,YIN F ,OTAROD M ,CHEH H Y ,HNATOW M A ,BAJARS L ,MEYER H S.Isotopic assessment of methanation over molybdenum sulfide catalysts [J ].Ind Eng Chem Prod Res Dev ,1986,25(2):214?219.

[11] 方琪.城市煤气甲烷化催化剂研究进展[J ].南化科技,1994,15(2):55?57.

(FANG Qi.Review of methanation catalysts for city gas [J ].Science and Technology of Nanjing Chemical Industry Group ,1994,15(2):55?57.)

[12] 张成.CO 与CO 2甲烷化反应研究进展[J ].化工进展,2007,26(9):1269?1273.

(ZHANG Cheng.Research progress of methanation of carbon monoxide and carbon dioxide [J ].Chemical Industry and Engineering Progress ,2007,26(9):1269?1273.)

[13] 石天宝.国外城市煤气耐硫甲烷化催化剂研究概况[J ].国外煤气,1990,(1):56?59.

5

931第11期王保伟等:铈铝复合载体对钼基催化剂耐硫甲烷化催化性能的研究

6931 燃 料 化 学 学 报第40卷(SHI Tian?bao.Review of sulfur?tolerant mathanation catalyst for foreign gas[J].Foreign Gas,1990,(1):56?59.)

[14] STAGG?WILLIAMS S M,NORONHA F B,FENDLEY G,RESASCO D E.CO2reforming of CH4over Pt/ZrO2catalysts promoted with La

and Ce oxides[J].J Catal,2000,194(2):240?248.

[15] 石磊,马正飞,姚虎卿.镍系催化剂下甲醇气相低压羰基化合成乙酸初探[J].化工进展,2003,22(2):175?179.

(SHI Lei,MA Zheng?fei,YAO Hu?qing.Tentative study of the nickel catalysts for vapor phase carbonylation of methanol to acetic acid at low pressture[J].Chemical Industry and Engineering Progress,2003,22(2):175?179.)

[16] WANG S,LU G Q.Role of CeO2in Ni/CeO2?Al2O3catalysts for carbon dioxide reforming of methane[J].Appl Catal B,1998,19(3/4):

267?277.

[17] SHIDOL T,IWASAWA Y.Regulation of reaction intermediate by reactant in the water?gas shift reaction on CeO2,in relation to reactant?

promoted mechanism[J].J Catal,1992,136(2):493?503.

[18] MONTOYA J A,ROMERO?PASCUAL E,GIMON C,DEL ANGEL P,MONZON A.Methane reforming with CO2over Ni/ZrO2?CeO2

catalysts prepared by sol?gel[J].Catal Today,2000,63(1):71?85.

[19] MONTEIRO R S,DIEGUEZ L C,SCHMAL M.The role of Pd precursors in the oxidation of carbon monoxide over Pd/Al2O3and Pd/

CeO2/Al2O3catalysts[J].Catal Today,2001,65(1):77?89.

[20] 于强强,董园园,廖卫平,金明善,何涛,索掌怀.CeO2?Al2O3负载金催化剂用于水煤气变换的催化活性[J].燃料化学学报,2010,

38(2):223?229.

(YU Qiang?qiang,DONG Yuan?yuan,LIAO Wei?ping,JIN Ming?shan,HE Tao,SUO Zhang?huai.Preparation of ceria?alumina and catalystic activity of gold catalyst supported on ceria?alumina for water gas shift reaction[J].Journal of Fuel Chemistry and Technology, 2010,38(2):223?229.)

[21] KHALIL K M S.Synthesis and characterization of mesoporous ceria/alumina nanocomposite materials via mixing of the corresponding ceria

and alumina gel precursors[J].J Colloid Interface Sci,2007,307(1):172?180.

[22] OCSACHOQUE M,BENGOA J,GAZZOLI D,GONZALEZ M.Role of CeO2in Rh/α?Al2O3catalysts for CO2reforming of methane[J].

Catal Lett,2011,141(11):1643?1650.

[23] DAMYANOVA S,PEREZ C A,SCHMAL M,BUENO J M C.Characterization of ceria?coated alumina carrier[J].Appl Catal A,2002,

234(1/2):271?282.

[24] FERRARI M,DELMON B,GRANGE P.Influence of the active phase loading in carbon supported molybdenum?cobalt catalyst for

hydrodeoxygenation reactions[J]Microporous Mesoporous Mater,2002,56(3):279?290.

[25] CHUNG K S,MASSOTH F E.Studies on molybdena?alumina catalysts:ⅦEffect of cobalt on catalyst states and reducibility[J].J Catal,

1980,64(2):320?331.

[26] AMOLDY P,FRANKEN M C.Temperature?programmed reduction of catalysts[J].J Catal,1985,96(2):381?395.

[27] MEDEMA J,van STAM C,de BEER V H J,KONINGS A J A,KONINGSBERGER D C.Roman spectroscopic study of catalysts[J].J

Catal,1978,53(3):386?400.

[28] 冯长根,樊国栋,刘霞.三效催化剂中促进剂氧化铈的作用研究进展[J].化工进展,2005,24(3):227?230.

(FENG Chang?gen,FAN Guo?dong,LIU Xia.Review of ceria as promoters in three?way catalysis[J].Chemical Industry and Engineering Progress,2005,24(3):227?230.)

[29] 杨咏来,徐恒泳,李文钊.Ni/CeO2?Al2O3催化剂上CH4?CO2转化积炭性能的研究[J].高等学校化学学报,2002,23(11):2112?

2116.

(YANG Yong?lai,XU Heng?yong,LI Wen?zhao.Studies on property of carbon deposition on Ni/CeO2?Al2O3catalyst for CH4?CO2 reforming reaction[J].Chemical Research in Chinese Universities,2002,23(11):2112?2116.)

[30] JIN T,OKUHARA T,MAINS G J,WHITE J M.Temperature?programmed desorption of CO and CO2from Pt/Ceria:An important role for

lattice oxygen in CO oxidation[J].J Phys Chem,1987,91(12):3310?3315.

合肥学院 Hefei University 化工工艺课程设计 设计题目:甲烷化工艺设计 系别:化学与材料工程系 专业:化学工程与工艺 学号: 姓名: 指导教师: 2016年6月

目录 设计任务书 (1) 第一章方案简介 (3) 1.1甲烷化反应平衡 (3) 1.2甲烷化催化剂 (3) 1.3反应机理和速率 (4) 1.4甲烷化工艺流程的选择 (6) 第二章工艺计算 (7) 2.1 求绝热升温 (7) 2.2 求甲烷化炉出口温度 (7) 2.3 反应速率常数 (7) 2.4 求反应器体积 (8) 2.5 换热器换热面积 (9) 第三章设备计算 (9) 3.1 甲烷化反应器结构设计 (11) 3.2 计算筒体和封头壁厚 (11) 3.3 反应器零部件的选择 (12) 3.4 物料进出口接管 (13) 3.5 手孔及人孔的设计 (15) 设计心得 (16) 参考文献及附图 (17)

设计任务书 1.1设计题目:甲烷化工艺设计 1.2设计条件及任务 1.2.1进气量:24000Nm3/h 1.2.3出口气体成分“CO≤5ppm,CO2≤5ppm” 1.3设计内容 变换工段在合成氨生产起的作用既是气体的净化工序,又是原料气的再制造工序,经过变换工段后的气体中的CO含量大幅度下降,符合进入甲烷化或者铜洗工段气质要求。 1.3.1选定流程 1.3.2确定甲烷化炉的工艺操作条件 1.3.3确定甲烷化炉的催化剂床体积、塔径及床层高度 1.3.4绘图:(1)工艺流程图;(2)甲烷化炉的工艺条件图 1.4设计说明书概要 1.4.1目录:设计任务书,概述,热力计算,结构设计与说明,设计总结,附录,致谢,参考文献,附工艺流程图及主体设备图一张(要求工艺流程图出A2以上的图,要求主体设备用AutoCAD出A2以上的图) 1.4.2概述 1.4.3热力计算(包括选择结构,传热计算,压力核算等) 1.4.4结构设计与说明 1.4.5设计总结 1.4.6附录

工业废弃催化剂回收利用研究进展综述 环境科学与工程游俊杰3140204004 摘要:废催化剂是一些药厂、炼油厂、化工厂等工厂固体废弃物的重要来源之一,其回收利用不仅有重要的环保意义,还可使有限的资源得到可持续性的发展并有一定的经济效益。本文介绍国内外对工业废弃催化剂的回收利用现状,以及较成熟的回收处理方法和回收处理的一般步骤。 关键字:固体废弃物;废弃;催化剂;回收利用 Abstract Dead catalyst is that some drug companies, oil refineries, chemical plants and other factories one of the important sources of solid waste, its recycling not only has significance to environmental protection, still can make limited resources get sustainable development and has certain economic benefits.In this paper, the recycling of industrial waste catalyst at home and abroad the status quo, as well as the more mature recycling methods and general steps of recycling. Key words: Solid waste; Abandoned; Dead catalyst; Recycling 1.引言 催化剂是一种能够改变一个化学反应的速度,却不改变化学反应热力学平衡位置,本身在化学反应中不被明显消耗的化学物质。据统计,当今90%的化学工业中均包含有催化过程,催化剂在化工生产中占有相当重要的地位。按质量计,全世界每年消耗的工业催化剂约为8×105t(不包括烷基化用的硫酸与氢氟酸催化剂),其中炼油催化剂约占52%,化工催化剂约占42%,环保催化剂(汽车催化转化器)约占6%。2001 年全球工业催化剂的销售额预计约为1.07×1010$(不包括许多大型企业自产用的催化剂)。随着科技和社会的进步,工业催化剂的使用量还将进一步增加,如随着汽车工业的发展和对汽车尾气排放法规的不断加严,用于汽车尾气净化的环保催化剂预计将增长13%[1]。 工业使用的催化剂随着运转时间的延长,催化剂的活性会逐渐降低或者完全失去活性,

2015年3月第23卷第3期 工业催化INDUSTRIAL CATALYSIS Mar.2015Vo1.23 No.3催化剂制备与研究收稿日期:2014-10-09 作者简介:袁涌天,1988年生,男,硕士,研究方向为C 1化学合成。 通讯联系人:袁涌天。Mg 、La 助剂在镍基甲烷化催化剂中的协同作用 袁涌天*,尹燕华,周 旭,周军成 (中国船舶重工集团公司第七一八研究所,河北邯郸056027) 摘 要:采用浸渍法制备Ni /A12O 3、La -Ni /A12O 3、Mg -Ni /A12O 3和Mg -La -Ni /A12O 3催化剂,讨 论Mg 和Ni 两种助剂的协同作用,通过N 2低温吸附、H 2-TPR 、XRD 和SEM 等表征方法对4种催 化剂进行分析。结果表明, La 助剂有利于削弱NiO 与载体间的相互作用,降低催化剂中γ-NiO 含量,但形成活性较低的α-NiO 。Mg 能够抑制催化剂中NiA12O 4尖晶石的形成,但Mg 的添加会导致催化剂孔道堵塞,使NiO 在催化剂表面团聚。Mg 能够与NiO 形成固溶体,在Mg 的协同作用下,可抑制La -Ni /A12O 3催化剂中α-NiO 的生成。La 能够促进NiO 分散,克服Mg -Ni /A12O 3催化剂孔道堵塞的缺陷。活性评价实验结果表明,添加不同助剂的催化剂在不同温度区域的活性不同,La -Ni /A12O 3催化剂低温活性较好,Mg -Ni /A12O 3催化剂高温活性较好,而在Mg 和La 两种助剂的协同作用下,Mg -La -Ni /A12O 3催化剂活性最高。关键词:催化化学;Mg ;La ;助剂;甲烷化;协同作用 doi :10.3969/j.issh.1008-1143.2015.03.008 中图分类号:O643.36;TQ426.94 文献标识码:A 文章编号:1008-1143(2015)03-0208-05Synergistic reaction of Mg and La assistants in nickel based catalysts for methanation Yuan Yongtian *,Yin Yanhua ,Zhou Xu ,Zhou Juncheng (The 718th Research Ihstitute of CSIC ,Hahdah 056027,Hebei ,Chiha ) Abstract :Ni /A12O 3,La-Ni /A12O 3,Mg-Ni /A12O 3ahd Mg-La-Ni /A12O 3cata1ysts were prepared by impreghatioh method.The cata1ysts were characterized by N 2adsorptioh ,H 2-TPR ,XRD ahd SEM.The syhergistic reactioh of Mg ahd La assistahts ih hicke1based cata1ysts was discussed.The resu1ts ihdicated that wheh La assistaht was added ihto the cata1yst ,the ihteractioh of NiO ahd the supports was weakehed.As a resu1t ,the percehtage of γ-NiO ih the cata1yst was decreased ,but α-NiO with 1ower activity was formed.The additioh of Mg restraihed the form of NiA12O 4, ahd b1ocked the pores of the cata1ysts ,which caused the agg1omeratioh of NiO oh the surface of the cata1ysts.Mg cou1d form so1id so1utioh with NiO.Uhder the syhergistic reactioh of Mg ,the form of α-NiO ih La-Ni /A12O 3cata1yst was https://www.doczj.com/doc/764990424.html, additioh was beheficia1to the dispersioh of NiO ,ahd overcame the drawback of addihg Mg which made the pores of Mg-Ni /A12O 3cata1yst b1ocked.The resu1ts of the activity eva1uatioh experimehts showed that the cata1ysts added with La ahd Mg assistahts exhibited differeht activity at differeht temperature https://www.doczj.com/doc/764990424.html,pared with Mg-Ni /A12O 3cata1yst ,the activity of La-Ni /A12O 3cata1yst was higher at 1ow temperature ,but 1ower at high temperature.Uhder the syhergistic reactioh of Mg ahd La ,the activity of Mg-La-Ni /A12O 3cata1yst was the best amohg the as-prepared cata1ysts.

废工业催化剂的回收 余方喜金国钧(上海市松江第二中学 201600) (上海市松江区教师进修学院) 摘要本文介绍了废工业催化剂回收的意义,现状,常用回收方法以及一般步骤.全社会都应该关注废催化剂的回收利用问题. 关键词废工业催化剂回收 2002年上海高考化学试题中出现了一道工业上用乙烯氧化制备环氧乙烷过程中废催化剂(Ag)的回收问题,尽管试题只涉及到回收过程中简单的化学工艺以及相关的化学基础知识,但却引出了一个很重要的课题—废工业催化剂的回收利用.本文想借此谈谈有关废工业催化剂回收的一些基本问题. 催化剂是一种能够改变一个化学反应的速度,却不改变化学反应热力学平衡位置,本身在化学反应中不被明显消耗的化学物质.催化剂是催化技术的核心,是化学研究中永久的主题.具有工业生产实际意义,可以用于大规模生产过程的催化剂称为工业催化剂.据统计,当今90 %的化学工业中均包含有催化过程,催化剂在化工生产中占有相当重要的地位;按质量计,全世界每年消耗的工业催化剂约为8×105t(不包括烷基化用的硫酸与氢氟酸催化剂),其中炼油催化剂约占52 % ,化工催化剂约占42 % ,环保催化剂(汽车催化转化器)约占 6 %.2001年全球工业催化剂的销售额预计约为1. 07×1010$(不包括许多大型企业自产自用的催化剂).随着科技和社会的进步,工业催化剂的使用量还将进一步增加,如随着汽车工业的发展和对汽车尾气排放法规的不断加严,用于汽车尾气净化的环保催化剂预计将增长13 %. 工业使用的催化剂随着运转时间的延长,催化剂的活性会逐渐降低或者完全失去活性,这种现象叫做催化剂失活.导致催化剂失活的原因归纳起来主要有3种:催化剂中毒,催化剂积碳与催化剂烧结.为此,全世界每年不可避免地要置换出数量可观的废工业催化剂,而且随着经济的发展和人口的增加,废催化剂的数量也将随着新鲜催化剂销售额的增加而增加. 1 废工业催化剂回收的意义 废工业催化剂中含有大量的有用物质,将其作为二次资源加以回收利用,不仅可以直接获得一定的经济效益,更可以提高资源的利用率,实现可持续发展.工业催化过程中大多数采用多组分固体催化剂,以满足工业生产对催化剂性能的多方面要求;根据这些组分在催化剂中的作用可分为主催化剂(活性组分),共催化剂(和主催化剂共同起催化作用的物质,缺一不可),助催化剂(加入主催化剂中的少量物质,本身没有活性但却能显著改变催化剂的性能)和载体(主催化剂和助催化剂的分散剂,粘合剂和支持物),多组分固体在制备过程中不但改变了各组分的存在状态,而且也形成了新的微观结构.在使用过程中某些组分的形态,结构以及数量也会发生变化.但废工业催化剂中仍然含有数量不低的有色金属(如Cu,Ni,Co,Cr等)和稀贵金属(如Pt,Pd,Ru等),如2000年用于制造汽车尾气催化剂铂系金属就达到160 t.从废催化剂中回收贵金属和有色金属与从矿石中提炼相比,所得金属的品位高,投资少,成本低,效益高.特别对人均资源拥有率相对较低的我国来说,从废工业催化剂中回收有用的金属及组分,就更具有深远的意义.因催化反应的需要,有些催化剂在制备过程中不得不采用或添加一些有毒的组分如As2O3,As2O5,CrO3等,这些毒物往往也存在于废催化剂中;催化剂在使用过程中也会吸附一些来自原料,反应物,设备材质等的有害物如砷,硫,氯,羰基镍等,这些有害物质随废催化剂排出也会对周围环境造成污染.倘若对废催化剂不加处

J105型甲烷化催化剂 一、产品用途及特点 < 1、用途:用于合成氨工业中,将合成气中少量碳氧化物(一般CO+CO 2 1.2%)在本催化剂作用下与氢反应生成水和惰性的甲烷,以保护氨合成催化剂和防止系统结晶堵塞。本产品也可用于有机加氢工业中净化制备高纯氢的装置中。出口气指标一般CO+CO2<10PPm 2、特点:在实际生产中,反应过程为气-固相催化反应,且催化剂本征活性很高,反应速度快,强放热、不可逆、反应为扩散控制过程。 二、物化性能 1、物理性能:外观φ5×4~5mm灰黑色圆柱体 堆密度1.0~1.25Kg /L 2、化学组成:镍、铝、稀土、少量耐热添加剂等。 三、质量指标(执行标准 HG2509-2004) 四、产品使用及维护

1、装填:在炉篦上铺一层(100~200mm)耐火球和一层铁丝网,炉壁衬里材料中不能含有毒物质(如硫、氯、磷、砷等元素的化合物存在),炉壁不能有裂缝。装填催化剂时,必须多次扒平,达到疏密均匀。 2、升温还原:升温介质可用氮气或合格的工艺气,还原反应如下: NiO + H 2= Ni + H 2 O △H o 298 =2.55kJ /mol 还原反应为微吸热反应。温度达到300℃时催化剂开始有还原反应,达到400℃以上时才能彻底还原。还原后期适当提压到0.5Mpa左右有利于深度还原。一般升温还原需30小时左右。当出口微量达标时,边进行深度还原边向下工序送气。 3、正常操作条件: 温度:270~450℃, 压力:常压~18.0MPa 入炉气体:CO + CO 2 <1.2% 空速:6000~10000h-1(随系统压力而提高) 入口气中总硫:<0.1ppm; 入口气中氯:<0.01ppm 4、维护保养:防超温,特别防止气体带O 2,防止脱碳不正常造成CO 2 严重 超标,防低温导气造成羰基镍流失[ Ni + 4CO----Ni(CO) 4 (气)],防带液、防结晶堵塞,防中毒(硫、磷、砷、卤素),防止换热器内漏窜气,防止突然卸压。停车时保持正压,防止空气漏入。

本技术介绍了一种镍基CO加氢反应催化剂及其制备方法与应用,该镍基CO加氢反应催化剂的组成分成分包括氧化镍、氧化铝和助剂,并且所述氧化镍的含量占该镍基CO加氢反应催化剂总质量的55~90%,所述助剂的含量占该镍基CO加氢反应催化剂总质量的1~5%;所述氧化镍的粒度为3~17nm。该镍基CO加氢反应催化剂是采用共沉淀法进行制备的,并通过添加不同种类助剂、改进助剂的添加方式、改进干燥过程提高了催化剂的反应活性,从而能够极大的降低甲烷化反应的反应温度,而且在低温条件下能够保持很高的反应活性和稳定性,因此该镍基CO加氢反应催化剂可用于在低温条件下完全脱除富氢气体中的CO。 技术要求 1.一种镍基CO加氢反应催化剂,其特征在于,其组成分成分包括氧化镍、氧化铝和助剂,并且所述氧化镍的含量占该镍基CO加氢反应催化剂总质量的55~90%,所述助剂的含量占该镍基CO加氢反应催化剂总质量的1~5%; 其中,所述氧化镍的粒度为3~17nm;所述的助剂为氧化镧、氧化铈、氧化镁、氧化锰、氧化镨中的至少一种。 2.根据权利要求1所述的镍基CO加氢反应催化剂,其特征在于,所述镍基CO加氢反应催化剂的比表面积为220~271m2/g,孔容为0.90~ 1.08cm3/g,平均孔径为 3.一种镍基CO加氢反应催化剂的制备方法,其特征在于,包括以下步骤: 步骤A、配制镍盐和铝盐的混合水溶液,从而得到混合盐溶液; 步骤B、将第一部分碱溶液先加入到反应容器中,然后控制反应温度为75~85℃,在转速为5~20r/s的搅拌条件下,将第二部分碱溶液与所述混合盐溶液并流加入到所述反应容器中,同时控制反应容器内液体的pH值为8~10,从而得到胶状溶液; 步骤C、向所述胶状溶液中加入助剂盐溶液,并在搅拌30分钟后超声波处理30分钟,然后在75~85℃条件下陈化1小时,再采用去离子水进行洗涤和抽滤,直至得到pH值为7的中间体沉淀物;将所述中间体沉淀物与第一醇溶液混合,并超声波处理20~60分钟使所述中间体沉淀物分散均匀,然后在75~85℃的条件下搅拌蒸发水分,从而得到中间体粉末;再将所述中间体粉末置于120℃下干燥4小时,从而得到干燥的中间体粉末; 步骤D、对所述干燥的中间体粉末进行焙烧,焙烧后冷却降温,并使用压片机压片成型,从而制得上述权利要求1或2所述的镍基CO加氢反应催化剂; 其中,所述镍盐水溶液为硝酸镍、醋酸镍、硫酸镍中的至少一种;所述铝盐水溶液为硝酸铝和硫酸铝中的至少一种;所述第一部分碱溶液和第二部分碱溶液均为Na2CO3、NaHCO3、尿素中的至少一种;所述助剂盐溶液为镧、铈、镁、锰、镨中至少一种的盐溶液;所述第一醇溶液是由月桂醇硫酸脂钠、烷基酚聚氧乙烯醚、醇溶液按照0.1~1:0.1~1:0.1~1的体积比混合而成;所述烷基酚聚氧乙烯醚采用壬基酚聚氧乙烯醚和辛基酚聚氧乙烯醚中的至少一种。 4.根据权利要求3所述的镍基CO加氢反应催化剂的制备方法,其特征在于,所述镍盐水溶液的浓度为0.5~1.5mol/L。 5.根据权利要求4或5所述的镍基CO加氢反应催化剂的制备方法,其特征在于,所述的碱溶液采用浓度为2mol/L的Na2CO3。 6.根据权利要求4或5所述的镍基CO加氢反应催化剂的制备方法,其特征在于,在步骤D中,将所述干燥的中间体粉末放入马弗炉中进行焙烧,升温速率为1~2.5℃/分钟,直至达到焙烧温度为350~450℃后,以此温度焙烧4小时后再自然冷却降温。 7.一种镍基CO加氢反应催化剂的应用,其特征在于,将上述权利要求1至2中任一项所述的镍基CO加氢反应催化剂用于对CO浓度为4000~ 5500ppm的富氢气体进行CO脱除。 技术说明书 一种镍基CO加氢反应催化剂及其制备方法与应用 技术领域 本技术涉及CO加氢反应催化剂,尤其涉及一种镍基CO加氢反应催化剂及其制备方法与应用。 背景技术

甲烷化催化剂的综述 院系: 专业班级: 学号: 姓名: 指导老师:

关于甲烷化催化剂的一些探讨 概念: 1、甲烷化: 2、甲烷化工艺的发展 目的:这次任务我主要找关于甲烷化的文献,通过对这些文献的查看来研究关于

甲烷化催化剂的发展,研究方向的重点以及它对人类的发展所起到的作用。这次自己找了十几篇文章来谈论一下。 主题: 1、低温甲烷化催化剂的工业应用 低温催化剂较高温催化剂性能, 反应空速大、床层温度低、开车时间短、蒸汽消耗量大幅降低,并且安全性能更好。该催化剂的使用提高了乙烯装置的安全性和稳定性。由原用的高温催化剂改为低温催化剂时, 只需更换催化剂即可, 无需改动反应器和管线。 2、第二金属组分对CO2 甲烷化沉淀型镍基催化剂的影响 用并流共沉淀法制备了一系列镍基双金属催化剂,在微型固定床流动反应装置上进行了二氧化碳和氢气生成甲烷的催化反应,考察了在不同反应条件下第二金属组分Fe、Co 、Cr 、Mn、Cu、Zn 等对镍基催化剂活性的影响。采用程序升温还原( TPR) 、X 射线衍射(XRD) 等手段对催化剂进行表征。结果表明,第二组分的添加会改变镍催化剂的表面结构以及活性组分的分散度,有些会产生电子效应。其中,锰的添加使催化剂活性大大提高,原因是Mn ( Ⅳ) Ni2O4 的生成不仅有利于催化剂还原,而且有利于产生电子效应。 3、二氧化碳甲烷化催化剂制备方法的研究 采用浸渍法和并流共沉淀法制备含Ni 量不同的Ni/ ZrO2 催化剂, 研究了它们在二氧化碳甲烷化反应中的催化性能. 结果表明, 共沉淀法制备的高Ni 催化剂具有良好的催化性能. 在较温和的条件( T = 573 K, P = 0. 1 MPa, GHSV =12000 h- 1) 下, CO2 的转化率达99. 7%, CH4 的选择性达100% . Ni 与ZrO2 的相互作用对催化活性有很强的影响. Ni 的含量和CO2 吸附程度决定了甲烷化反应活性.催化剂作用下活化能的大小与活性变化规律相符. 与浸渍法相比, 共沉淀法制备出的催化剂具有如下特点: ( 1) 产率高; ( 2) 性能稳定; ( 3) 抗积碳性好; ( 4) 反应温度及活化能更低; ( 5) 产物成分单一. 利用共沉淀法制备二氧化碳甲烷化催化剂具有很高的研究、应用和开发价值. 4、反应条件对焦炉气甲烷化催化剂性能的影响 近年来, 中国天然气市场需求急剧增加, 制取合成天然气的工业投资项目增多, 对于合成甲烷反应过程的研究逐渐得到重视。特别是焦炉气作为一种工业排放废气, 产量大( 2008年, 全国焦炉气总产量约1 430亿m3 ) [ 2] , 将其进行甲烷化回收利用, 既符合节能减排的政策要求, 又能产生一定的经济效益,是一项具有市场前景的技术。重视节能减排技术在传统工业中的推广应用, 在焦炉气甲烷化催化剂及相关工艺技术方面开展了一系列的条件实验和测试工作。通过实验可知1) 焦炉气甲烷化催化剂具有活性高的特点, 在以焦炉气的典型组成为原料、出口温度约550 、压力1MPa~ 3MPa、空速5 000 h- 1 ~ 10 000 h- 1的条件下, 可使CO 转化率> 99%, CO2 转化率> 97%,C2H6 转化率> 99%, 接近于平衡转化率, 能适用于焦炉气的甲烷化反应过程。 2) 通过稀土、助剂等改善了催化剂的固体酸碱性, 增强了活性表面的水气吸附力、氢气吸附解离性能等, 从而提高了抗结炭性能。抗结炭实验的测试结果表明, 该催化剂具有较好的抗结炭性能。

2010年第4期常州工程职业技术学院学报V ol.4 2010总第六十六期JOURNAL OF CHANGZHOU INSTITUTE OF ENGINEERING TECHNOLOGY December No.66废催化剂回收利用现状综述 朱岩 (常州工程职业技术学院,江苏常州 213164) 摘 要:从废催化剂的环保法规、回收废催化剂的品种、废催化剂回收公司及废催化剂回收的组织协调工作方面,对国内外废催化剂回收利用现状进行研究,总结出废工业催化剂的常用4种回收方法:干法、湿法、干湿结合法和不分离法。同时提出了废工业催化剂回收利用的一般步骤。 关键词:废催化剂;回收利用;综述 废催化剂是一些药厂、炼油厂、化工厂等工厂固体废弃物的直要来源之一,其回收利用不仅有重要的环保意义,还可使有限的资源得到可持续性的发展并有一定的经济效益。加入WTO以后我国的环保工作将与国外先进国家接轨。企业的达标排放将成为生存的首要条件,为此特向大家介绍废催化剂回收利用的现状。 催化剂是一种能够改变一个化学反应的速度,却不改变化学反应热力学平衡位置,本身在化学反应中不被明显消耗的化学物质。据统计,当今90%的化学工业中均包含有催化过程,催化剂在化工生产中占有相当重要的地位。按质量计,全世界每年消耗的工业催化剂约为8×105t(不包括烷基化用的硫酸与氢氟酸催化剂),其中炼油催化剂约占52%,化工催化剂约占42%,环保催化剂(汽车催化转化器)约占6%。2001年全球工业催化剂的销售额预计约为1.07×1010$(不包括许多大型企业自产自用的催化剂)。随着科技和社会的进步,工业催化剂的使用量还将进一步增加,如随着汽车工业的发展和对汽车尾气排放法规的不断加严,用于汽车尾气净化的环保催化剂预计将增长13%。 工业使用的催化剂随着运转时间的延长,催化剂的活性会逐渐降低或者完全失去活性,这种现象叫做催化剂失活。导致催化剂失活的原因归纳起来主要有3种:催化剂中毒、催化剂积碳与催化剂烧结。为此,全世界每年不可避免地要置换出数量可观的废工业催化剂,而且随着经济的发展和人口的增加,废催化剂的数量也将随着新鲜催化剂销售额的增加而增加。 1废催化剂回收的意义 废工业催化剂中含有大量的有用物质,将其作为二次资源加以回收利用,不仅可以直接获得一定的经济效益,更可以提高资源的利用 收稿日期:2010-09-18 作者简介:朱岩,常州工程职业技术学院制约系教师。

乙烯装置低温甲烷化催化剂 BC-H-10工业应用 摘要本文论述了乙烯装置甲烷化反应原理及理论床层温升、使用高、低温甲烷化催化剂时,工艺流程变化及操作参数比较、羰基镍的生成条件和效益情况等。工业应用表明,BC-H-10甲烷化催化 剂是一种性能良好的低温催化剂,节能增效。 关键词催化剂甲烷化节能乙烯装置 在乙烯装置工艺技术中,从冷箱氢气分离罐顶出来的粗氢组分里,一般含有1000×10-6~2000×10-6(v)的一氧化碳,因为CO是加氢催化剂活性组分钯、镍的毒物,聚烯烃装置用氢及下游用氢单元如碳三加氢、裂解汽油加氢工艺对氢气中一氧化碳含量要求小于5×10-6(v),故粗氢须进行精制,粗氢物流中的一氧化碳与氢气在催化剂作用下生成甲烷和水,该催化剂即为甲烷化催化剂。2006年茂名乙烯1#引进日本低温甲烷化催化剂N111以前,国内所有乙烯装置甲烷化催化剂均采用高温催化剂,即反应入口温度在200~350℃。广州分公司乙烯装置甲烷化催化剂自1999年复产开工以来,一直使用盘锦南方化学公司生产的高温甲烷化催化剂J103,入口温度为255~260℃。2011年3月开始试用北京化工研究院生产的低温甲烷化催化剂BC-H-10,以下就该催化剂工业应用情况进行论述: 1 反应原理及理论温升【1】 CO+ 3H2→CH4+ H2O+206.3kJ/mol(△H1)〔1〕 CO2+ 4H2→CH4+ 2H2O+165.3kJ/mol(△H1)〔2〕 按C P=11.046kJ/kg.℃,分子量MW=2.73,则每反应0.1%(v)一氧化碳,床层理论温升为: C P*M*△T=△H 11.046*2.73*△T=206.3 △T=6.84℃ 同理可得:每反应0.1%(v)一氧化碳床层理论温升为:5.5℃。在乙烯装置中,粗氢中的二氧化碳在上游碱洗系统中己基本除去,故甲烷化反应器录得床层温升基本为一氧化碳反应的反应热。 2 工艺流程简图 采用J103型高温甲烷化催化剂时,入口反应温度为255~260℃,其流程简图如下: 图1、原使用高温甲烷化催化剂时流程简图

苯选择加氢制环己烯反应中新型催化剂的研究 摘要苯选择加氢制环己烯的反应,在现代化工行业具有广泛的应用。而如何提高环己烯的选择性和收率,成为现代化学行业研究的方向。新型催化剂的研究,在很大程度上解决了这一问题。本综述就简述了几种新型的催化剂,并对它们各自的优缺点做了简单的总结,并对未来的研究方向提出了自己的建议和看法。 关键词RuCoB/γ-Al2O3;Ru/Al2O3-ZrO2/cordierite;Ru/SiO2;Ru-B/SiO2;无添加剂;非晶态合金 引言 以苯为原料,利用催化技术实现苯部分加氢生产环己烯,同时也包括环己烯进一步水合生产环己醇。中间产品为环己烯,主要产品为环己醇,副产品为环己烷。 环己烯不仅可以直接水合生产环己醇,而且它是重要的有机合成中间体,被广泛用于己二酸、尼龙6、尼龙66、聚酰胺、聚酯和其它精细化学品的生产。环己烯及其下游产品,具有重要的工业用途和广阔的市场前景,因而苯选择加氢制环己烯具有巨大的工业经济价值。 苯选择加氢生产环己烯的关键在于:高活性高选择性催化剂和催化技术的开发。通过翻译,阅读和学习,四篇有关苯选择加氢制环己烯反应中新型催化剂研究的文献以及查阅其它文献,我了解了一些相关的最新研究,鉴于学习的需要,我对其进行了适当的概括和总结。虽然参考的文献数量有限,但对于我们进一步的学习和应用还是会有一定积极作用的。 2.1苯在RuCoB/γ-Al2O3和无添加剂条件下选择加氢制环己烯 这种催化剂是通过浸渍法制得的。相比较与传统的催化剂(如添加硫酸锌并以亲水性物质为载体的Ru基催化剂),本催化剂拥有非常明显的优点。对于传统催化剂,虽然硫酸锌的存在可以大大提高环己烯的产量,但是在催化剂中Ru含量非常高,并且催化剂的稳定性在工业应用中也不能令人满意。并且由于硫酸锌水解产生酸溶液,结果导致对反应器严重腐蚀,以及使催化剂快速钝化。因此,一些化学家正在努力开发一些新的无添加剂的催化体系,但环己烯在这些新的系统中产量很低。而在本研究中,我们解决了这一问题,提出一个Ru (3.8%)低加载量的新催化剂RuCoB/γ- Al2O3 ,它在水溶液中对苯对于苯的选择加氢非常高效,环己烯收率可达28.8%,并且不需要任何添加剂。钴和硼氧化物在催化剂中共同作用不仅提高了Ru分散度,而且还使Ru成为缺电子状态,在催化剂表面有利于环己烯的吸附和脱附。 本研究中,该催化剂在保持了苯选择加氢制环己烯高选择性和高收率的条件下,解决了添加剂所带来的一些问题。但是Co和B比率的控制,在一定程度上也影响了该催化剂的性能和应用,应该成为我们进一步研究的方向。

CIESC Journal, 2018, 69(1): 396-404 ·396· 化工学报 2018年第69卷第1期| https://www.doczj.com/doc/764990424.html, DOI:10.11949/j.issn.0438-1157.20171143 低温耐硫甲烷化催化剂硫化过程 王玮涵,张晓珊,李振花,王保伟,马新宾 (天津大学化工学院,绿色合成与转化教育部重点实验室,天津 300072)摘要:采用燃烧法制备MoO3/ZrO2催化剂,该催化剂由于具有比表面积大、粒径小的优点,表现出很高的低温耐硫甲烷化活性。通过考察硫化工艺条件的影响发现,硫化过程中硫化时间、硫化压力、硫化氢浓度的影响不大,而硫化温度的影响较明显,300℃下恒温硫化效果最佳,表征结果表明,300℃下恒温硫化可以使催化剂完全硫化,得到较多的MoS2晶格条纹,有利于提高催化剂的甲烷化活性。恒温硫化时,硫化温度低于300℃时,催化剂硫化不完全,形成的MoS2晶格条纹较少;硫化温度过高会导致催化剂过度硫化并发生团聚,从而导致催化剂的耐硫甲烷化活性降低。分步硫化时目标温度为400℃时效果最佳,且与300℃恒温硫化的效果接近,对于MoO3/ZrO2催化剂,可选择300℃恒温硫化,适宜的硫化条件为:硫化压力0.1 MPa, 硫化温度300℃, 硫化氢浓度3% H2S/H2,硫化时间4 h。 关键词:低温;硫化;催化剂;甲烷;一氧化碳;氧化钼 中图分类号:TQ 221.1 文献标志码:A 文章编号:0438—1157(2018)01—0396—09 Sulfidation effect on low temperature sulfur-resistant methanation catalyst WANG Weihan, ZHANG Xiaoshan, LI Zhenhua, WANG Baowei, MA Xinbin (Key Laboratory for Green Chemical Technology of Ministry of Education, School of Chemical Engineering and Technology, Tianjin University, Tianjin 300072, China) Abstract: MoO3/ZrO2 catalyst, which prepared by solution combustion method, achieved the highest CO methanation activity due to its high surface area and effective MoO3 dispersion on ZrO2 support. By study of sulfidation process on methanantion activity, it was found that sulfidation pressure, time and H2S concentration had little effect but sulfidation temperature had significant effect. For one-step constant temperature sulfidation process, the optimum sulfidation temperature was 300℃. Catalyst characterization showed that isothermal sulfidation at 300℃produced catalyst with complete sulfidation and many MoS2 crystalline, which is helpful to improve methanation activity. Isothermal sulfidation below 300℃ yielded catalyst with incomplete sulfidation and fewer amounts of MoS2 crystalline while isothermal sulfidation above 300℃resulted aggregation of MoS2 crystalline, which will deteriorate MoO3/ZrO2 catalyst. For stepwise sulfidation process, the optimum sulfidation temperature was 400℃, which resulted catalyst with nearly same methanation activity as that of one-step isothermal sulfidation at 300℃. Therefore, the suitable sulfidation condition for MoO3/ZrO2 catalyst is determined as 0.1 MPa, isothermal 300℃, 3% H2S/H2, and time 4 h. Key words: low temperature; sulfur-resistant; catalyst; methane; CO; MoO3 2017-08-20收到初稿,2017-10-12收到修改稿。 联系人:马新宾。第一作者:王玮涵(1985—),女,博士研究生,副研究员。 基金项目:国家高技术研究发展计划项目(2015AA050504);国家自然科学基金项目(21606167,21576203)。 Received date: 2017-08-20. Corresponding author: Prof. MA Xinbin, xbma@https://www.doczj.com/doc/764990424.html, Foundation item: supported by the National High Technology Research and Development Program (2015AA050504) and the National Natural Science Foundation of China (21606167, 21576203). 万方数据

目录 一、岗位说明书 二、生产原理 三、工艺流程 四、主要设备一览表(见附图) 五、工艺指标 六、系统开车程序 七、系统停车程序 八、不正常现象及处理措施 九、生产正常操作方法及注意事项 十、常见事故及处理措施 十一、岗位存在的主要危险因素辨识 十二、安全环保和职业卫生危害防护 十三、附图、附表

一、岗位说明书 单位名称:净化车间甲烷化岗位 岗位名称甲烷 化 所在 部门 直接 上级 定员 人数 工作职责 负责甲烷化炉、甲烷化换热器、净化气水冷器、净化气分离器等设备的开停车和正常生产操作;管道、阀门及仪表的维护保养;负责系统的缺陷检查登记,消除及联系处理,防止系统泄漏污染环境。做好设备检修前的工艺处理工作,检修后的试运行和验收工作,负责本岗位消防器材,防毒面具等的使用保管和更换,负责本系统安全稳定生产。 岗位任务 在甲烷化触媒作用下,将碱洗气中残余的CO和CO 2反应生成甲烷,使CO+CO 2 ≤20×10-6,为合成氨提供合格的净化气。 任职要求 推荐学历:高中以上学历。 专业技能要求:掌握初级计算机知识、懂化工生产原理。 经验要求:能解决处理本岗位各项事宜并具有实际工作经验。 能力要求:对生产工艺、设备故障有一定的判断解决能力。 证件要求:上岗证、安全消防证。 二、生产原理 2.1 主要物料性质 甲烷: 甲烷是无色、可燃和无毒的气体。沸点为-161.49℃。甲烷对空气的重量比是0.54,比空气约轻一半。甲烷溶解度很少,在20℃、0.1千帕时,100单位体积的水,只能溶解3个单位体积的甲烷。 2.2 主反应原理和反应特点 1甲烷化反应机理 CO+3H 2=CH 4 +H 2 O+206.16KJ CO 2+4H 2 =CH 4 +2H 2 O+165.08KJ 甲烷化反应是可逆、放热、体积缩小的反应。 2甲烷化工艺条件的选择 (1)温度:温度低对甲烷化反应平衡有利,但温度过低,CO会与镍生成羰

目录 摘要 ........................................................................................................................................... I ABSTRACT ............................................................................................................................. I II 目录 ........................................................................................................................................ VII 第一章选题背景与研究思路.. (1) 1.1 研究背景 (1) 1.1.1 我国能源消费现状 (1) 1.1.2 煤制天然气技术 (2) 1.2 甲烷化反应 (3) 1.2.1 反应原理 (3) 1.2.2 合成工艺 (3) 1.3 甲烷化催化剂 (6) 1.3.1 活性组分 (6) 1.3.2 载体 (8) 1.3.3 助剂 (10) 1.3.4 甲烷化反应机理 (11) 1.3.5 催化剂失活原因 (13) 1.4 碳化硅的性质及其在催化反应中的应用 (15) 1.4.1 物理化学性质 (15) 1.4.2 制备方法 (16) 1.4.3 在催化反应中的应用 (17) 1.5 论文立题与研究内容 (20) 1.5.1 选题依据 (20) 1.5.2 研究内容 (20) 参考文献 (21) 第二章实验部分 (29) 2.1 试剂与设备 (29)

含镍铝废催化剂的回收利用 【摘要】含镍铝废催化剂的回收利用中,回收Ni是重点,而往往忽视了Al 的回收,本文全面设计了含镍铝废催化剂的回收工艺,重点针对铝的回收进行了实验室研究,得到了最佳工艺条件。 【关键词】镍铝基;废催化剂;硫酸镍;氧化铝;回收利用 一、概述 工业生产催化过程中常采用多组分固体催化剂。随着时间的推移,催化剂的某些组分在形态,结构以及数量上会发生变化,导致催化剂失去活性,成为废催化剂。废催化剂中含有大量的有色金属和贵金属,必须加以祸首利用。对于人均资源拥有率较低的我国来讲,意义深远。 含铝镍催化剂中最常见的是镍铝合金粉经活化处理制得的兰尼镍触媒,它是一种高活性催化剂。主要应用于催化加氢反应过程。如以气态烃为原料的合成氨工业。对废镍触媒回收后制得的晶体硫酸镍,在电镀、无机化工、有机合成、硬化油生产、印染、医药以及玻璃陶瓷等多方面有着广泛的应用。氢氧化铝在纸张、油墨、美术颜料中作颜料和填料,在玻璃和搪瓷中作展色剂,还可制阻燃剂,制药或作牙膏的基料。用氢氧化铝进一步制备的氧化铝可制备活性氧化铝、氧化铝除氟剂等。 二、含镍铝基废催化剂的回收工艺过程 1.废催化剂中针对铝回收的工艺方案 采用钠盐焙烧镍触媒,其主要是利用钠盐和氧化铝反应生成铝酸钠,使不溶性的氧化铝转化成为可溶于水的铝酸钠,再通过拜耳法生产得到工业氧化铝,Ni、Fe等则成为不溶解镍渣中,通过压滤从溶液中分离出来,镍渣中镍含量由处理前的5%上升到10%左右,而氧化铝则由60%以上下降到10%左右。通过这一步的处理,不仅充分回收了氧化铝,而且最大程度的降低了后期镍渣冶炼成本。 2.主要工序及原理 (1)焙烧工序 将原料放置焙烧炉中焙烧至不冒烟。 (2)碱溶工序 焙烧后的原料经碱溶后,大部分氢氧化铝被溶解。过滤后将滤液用硫酸调至pH=5.2时,溶液中的偏铝酸钠全部变为氢氧化铝沉淀,沉淀经老化后过滤得氢

鸿基焦化合成车间 甲烷化催化剂升温还原方案 编写: 审核: 审定 调度部: 生产部: 设备部: 审批 技术总监: 设备总监 生产总监: 批准: 批准时间:年月日 实施时间:年月日

一编写依据: 合成车间脱碳、甲烷化岗位最终设计方案。 二编制目的及预期目标: 甲烷化催化剂厂家是以氧化态形式提供的,氧化态的甲烷化催化剂不具有还原性,只有用H2或CO,对氧化态的甲烷化催化剂进行还原,才具有活性。为了还原完全、并获得较大的活性镍面积,就必须很好的控制还原过程的温度。因此必须严格按要求进行还原,以达到最好的还原效果。 三主要内容: (一)升温还原前的准备工作 1、确认转化工段开工氮气系统已正常运行。 2、确认R-0801催化剂装填工作已全部结束,处于充氮保护状态。 3、温度计、压力计、联锁等各种仪表均校验合格待用。 4、脱碳系统运行正常。 (二)利用开工氮气循环回路进行升温 1、抽去开工氮气管线上两盲板,法兰复位。 2、确认甲烷化系统入口切断阀XV-0702及其旁路阀关闭。 3、确认最终分离器液位调节阀LV-0801及其旁路阀、导淋关闭。 4、确认甲烷化系统出口切断阀HV-0801及其旁路阀关闭。 5、确认PV-0801及其及其旁路阀、导淋关闭。 6、联系调度、转化工段,送开工氮气,氮气循环流量18000m3/h,压力0.7Pa;调整开工氮气温度使甲烷化炉入口温度TI-0805升温速率小于50℃/h;按甲烷化催化剂升温曲线升温至(小于250)℃。

(三)甲烷化催化剂还原 1、打开最终冷却器E0801循环冷却水进出口阀,投用最终冷却器。 2、缓慢全开PV-0801,升温还原气改在此处放空;关闭开工氮气出口阀,盲板、法兰复位。 3、现场打开甲烷化入口切断阀XV-0702前导淋,无积水后关闭导淋;稍开XV-0702旁路阀,配入适量的脱碳净化气(CO<2%和CO2<0.3%)。 4、用TIC-0805调节甲烷化炉入口净化气的温度,按甲烷化催化剂升温还原曲线进行还原操作。 5、甲烷化系统升温至300℃时,系统中开始有CO2放出最高可达4%左右,此时加大氮气循环量,待化验分析CO2≤1%时,减少氮气循环量至正常升温时的量。 6、为了使催化剂进一步还原提高其活性,调节开工氮气温度使甲烷化炉入口温度TI0805升温速率15℃/h,将床层温度升高到400℃,同时开大XV-0702旁路阀将脱碳气的浓度提高60%。 7、化验分析甲烷化炉出口工艺气中CO+CO2≤5ppm,维持4~6小时,还原结束。 四注意事项: 1、还原时要严格控制工艺气中CO+CO2含量,因为还原与甲烷化反 应会同时进行,因此特别注意防止甲烷化床层超温。 2、由于甲烷化催化剂中有Ni(CO)4,因此到300℃时,有CO2放出, 而这部分CO2也会参加甲烷化反应,此时要加大排放量,保持CO2≤1%,以防止积累CO2还原时引起甲烷化反应超温。 3、催化剂还原时要时刻注意甲烷化炉床层温度,如出现超温,应立