第29卷 第8期

岩石力学与工程学报 V ol.29 No.8

2010年8月 Chinese Journal of Rock Mechanics and Engineering Aug .,2010

收稿日期:2010–03–19;修回日期:2010–04–15

基金项目:国家重点基础研究发展计划(973)项目(2009CB724602);科技部国际科技合作项目(2007DFB60100);国家自然科学基金资助项目(50674092,50774076);国家建设高水平大学公派研究生项目资助

作者简介:满 轲(1982–),男,2004年毕业于北京交通大学土木工程专业,现为博士研究生,主要从事岩石力学试验方面的研究工作。E-mail :thepopman@https://www.doczj.com/doc/724510028.html,

不同赋存深度岩石的动态断裂韧性

与拉伸强度研究

满 轲

1,2

,周宏伟1

(1. 中国矿业大学 岩石力学与分形研究所,北京 100083;2. 瑞士洛桑联邦理工大学 岩石力学实验室,洛桑 CH –1015)

摘要:按照国际岩石力学学会试验规范以及工程岩体试验方法标准(GB/T50266–99),对不同赋存深度的玄武岩试件分别进行动态断裂韧性测试和单轴拉伸强度测试,得到动态断裂韧性与拉伸强度之间可能存在一定的关系;并从岩石破坏的力学机制角度,分析动态断裂韧性与拉伸强度之间存在联系的根本原因:两者均是由于岩石内部微裂纹受到拉应力作用而引起微裂纹的扩展、互相贯通,从而导致岩石的破坏。根据动态断裂韧性与拉伸强度之间可能存在的关系,可以由拉伸强度的测试结果推测试件的动态断裂韧性值,将大大简化动态断裂韧性测试的繁琐性。

关键词:岩石力学;单轴拉伸强度;动态断裂韧性;微裂纹;岩石破坏机制

中图分类号:TU 45 文献标识码:A 文章编号:1000–6915(2010)08–1657–07

RESEARCH ON DYNAMIC FRACTURE TOUGHNESS AND TENSILE

STRENGTH OF ROCK AT DIFFERENT DEPTHS

MAN Ke 1,

2,ZHOU Hongwei 1

(1. Institute of Rock Mechanics and Fractals ,China University of Mining and Technology ,Beijing 100083,China ; 2. Rock Mechanics Laboratory ,Swiss Federal Institute of Technology Lausanne (EPFL ),Lausanne CH –1015,Switzerland )

Abstract :According to the standard test method suggested by ISRM and Standard for Test Method of Engineering Rock Mass(GB/T50266–99),the dynamic fracture toughness and uniaxial tensile strength of the basalt specimens at different depths are measured. It is observed that there may be a certain relation between dynamic fracture toughness and tensile strength. From the point of view of rock failure mechanism ,the essential reason for existing relation between dynamic fracture toughness and tensile strength is analyzed. Rock failure is due to the microcrack unstable propagation. The growth ,propagation and coalescence of microcracks in rocks induced by tensile stresses lead to the failure of rock. It provides an easy method to estimate the dynamic fracture toughness by the tensile strength value according to the certain relation between dynamic fracture toughness and tensile strength. It will greatly simplify the dynamic fracture toughness test.

Key words :rock mechanics ;uniaxial tensile strength ;dynamic fracture toughness ;microcrack ;rock failure mechanism 1 引 言

岩石类准脆性材料的破坏过程是由于一个或多

个微裂纹的生核、扩展、贯通直至最终产生了宏观

裂纹,从而使岩石材料发生了破坏[1~6]

。裂纹在岩石破坏过程中起到了关键性的因素,而线弹性断裂

力学普遍被采用进行断裂扩展分析[7

~10]

。其中,在

? 1658 ? 岩石力学与工程学报 2010年

与岩石破坏紧密相关的理论研究以及工程实例中,岩石的断裂韧性是个重要的参量。迄今为止,国际岩石力学学会 (ISRM)共推荐了3种测试岩石类材料断裂韧性的方法[11

,12]

,尽管这些方法均为标准测

试方法,但是在对岩石的材料特性研究中并没有获得广泛的应用。这是因为:相对较长的试件制备时间,含预制裂纹试件的过早破坏导致的断裂韧性临界点不易捕捉,以及在容许误差范围内如何获得满足测试标准的预制裂纹尺寸等问题[13]。因此,迫切需要一个简单有效的可以确定断裂韧性的方法。

B. N. Whittaker 等[14]得到了I 型断裂韧性与拉伸强度的关系可以表述为

t Ic 9.35 2.53K σ=? (R 2 = 0.62) (1)

式中:t σ为拉伸强度,Ic K 为I 型断裂韧性。在

t 0σ=的情况下,Ic 0.27K =,这意味着不能承受拉

伸强度的岩石,但可以允许内部裂纹发生一定的扩展。这对于岩石类材料而言,是不可能存在的,当

t 0σ=时,Ic K 亦应为0。

同样的,Z. X. Zhang [15]通过试验发现,I 型断裂韧性与拉伸强度之间存在着一定的比例关系,根据试验数据,得到I 型断裂韧性与拉伸强度的关系为

t Ic 6.88K σ= (R 2 = 0.94) (2)

J. J. Wang 等[16]通过研究黏土的断裂试验和拉伸试验,同样发现这类材料的断裂韧性与拉伸强度之间存在如下线形关系:

Ic t 0.354 6K σ= (R 2

= 0.88) (3) 上述研究均表明,I 型断裂韧性与拉伸强度之间有一定的联系,但是关于动态断裂韧性与强度之间的关系,少有涉及。而这对于工程实际运用更为重要,在工程中,多数为爆炸、冲击载荷。本文从取自不同赋存深度下的玄武岩,分别进行了单轴拉伸试验和动态断裂韧性测试试验,从而从试验角度研究其拉伸强度与动态断裂韧性之间的关系,并从力学机制进一步分析两者之间为何存在联系。

2 单轴拉伸试验过程

2.1 取样及试件制备

本试验所用的岩石为门头沟区南大岭组玄武岩,取自北京门头沟区大台煤矿大台井田VII ,玄

武岩岩块分别采自海拔+190 m ,+90 m ,-10 m 处,其赋存深度分别为410,510,610 m 。

本试验严格按照相关标准[17]的规定。拉伸强度的测试采用的是劈裂试验方法,所用的试件尺寸为

φ50 mm×25 mm 的标准试样。

2.2 试验设备及测试原理

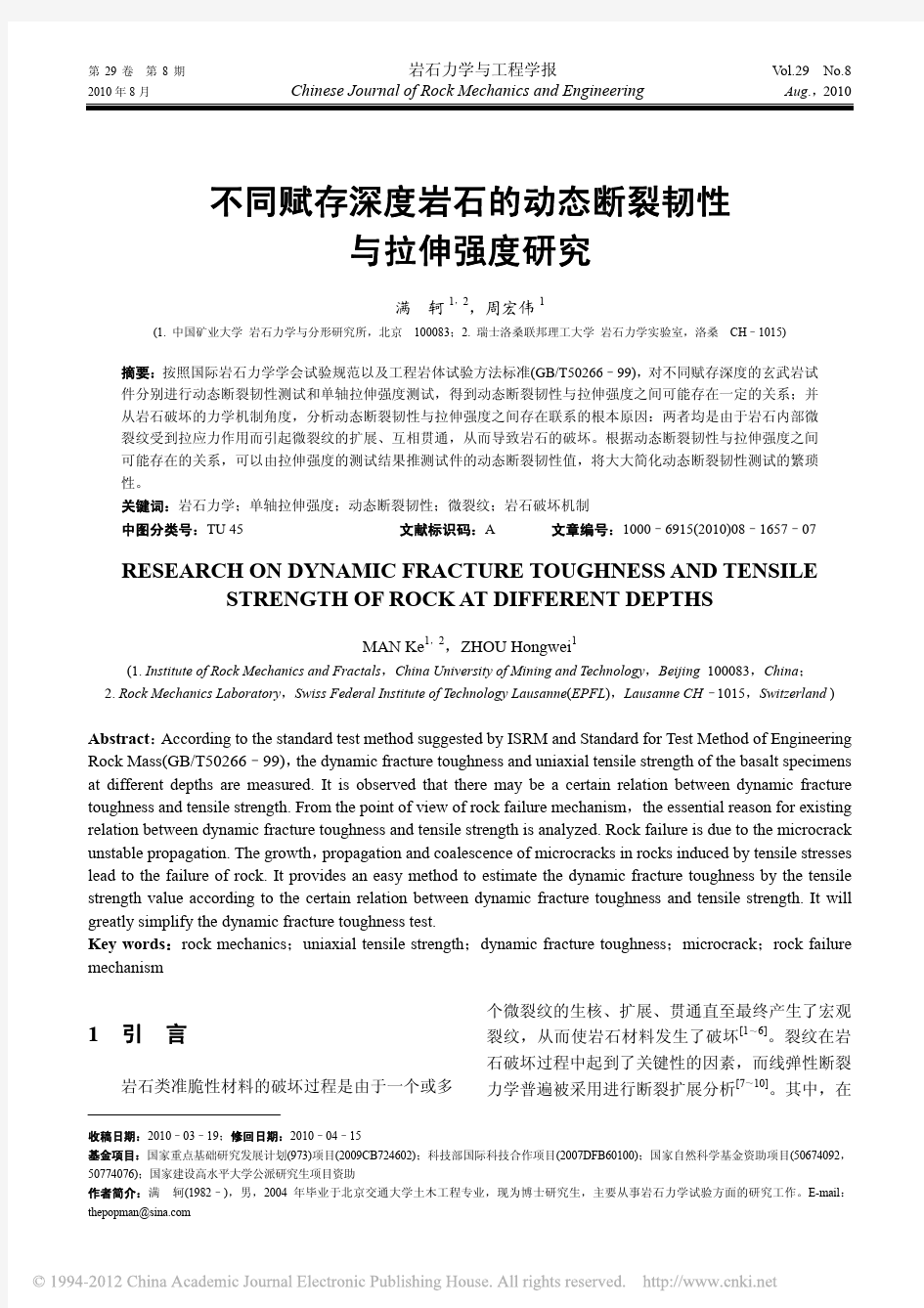

本文中岩石劈裂试验,采用的是四川大学的

RMTS150型程控伺服混凝土与岩石力学试验系统。试验系统如图1所示,试验系统的性能参数见表1。

图1 RMTS150型程控伺服混凝土与岩石力学试验系统及

试件

Fig.1 Rock mechanics testing system RMTS150 and specimen

表1 RMTS150试验系统的性能参数 Table 1 Performance parameters of RMTS150

最大轴(切)向荷载/kN

轴(切)向伺服行程/mm

1 500(压)

900(拉)

0~150 ±75

劈裂试验即巴西法(Brazilian test),这是岩石类材料普遍采用的抗拉强度测试方法[18]。针对岩石直接抗拉测试所得结果的离散性大及试验困难,采用了该间接拉伸法。其原理是通过对圆盘加压,使圆盘的中心线上应力处于均匀受拉状态,并通过圆盘劈裂破坏时的加载轴压换算岩石的抗拉强度,其计算公式为

t 2P

Dt

σ=

π (4) 式中:P 为岩石试件劈裂破坏时的极限荷载;D ,t 分别为岩石圆盘的直径和厚度。 2.3 试验过程

本劈裂试验采用的是自然风干的试样,在室温的条件下进行。

第29卷第8期满轲,等. 不同赋存深度岩石的动态断裂韧性与拉伸强度研究 ? 1659 ?

试验前先通过试件直径的两端,沿轴线方向画

2条相互平行的加载基线。然后调整好试验机加载

垫条的位置,沿试件的加载基线把试件置于垫条上。

接着采用手动控制的方式给试件加几个kN的荷载

以固定试件,加载的同时调整试件的位置,使试件

均匀受载,并使垫条和试件处于同一加载轴线上。

待试件位置调整好且放置稳定后,停止加载。这些

准备工作完成后关好防弹门。

加载时采用力控制的方式加轴向荷载(5 kN/

min),直至试件破坏。采样方式采用峰值采样(试件

破坏荷载),可测量到试件破坏时的轴向荷载。

3 动态断裂韧性试验过程

3.1 取样及试件制备

本试验的试件与拉伸试验的试件为同一批次,按照ISRM标准测试委员会1995年颁布的岩石类材料CCNBD(cracked chevron notched Brazilians disc)断裂韧性测试标准加工试件[11],并在此CCNBD基础上,加工平台[19~21]。加工成型的试件如图2所示,具体几何尺寸见表2,相似关系式为:

B

α= B/R =

(a)CCNBD试件几何尺寸

(b) 平台CCNBD试件尺寸 (c) 加工后的平台CCNBD试件

图2 CCNBD试件加工尺寸及平台CCNBD尺寸Fig.2 CCNBD specimen geometry recommended and flattened CCNBD specimen

表2 标准CCNBD几何尺寸

Table 2 Geometry of standard CCNBD

圆盘直径

D/mm

厚度B/mm

初始切槽裂

纹长度

a

/mm

最终切槽裂

纹长度

a

1

/mm

刀锯半径

R

s

/mm

量纲一的

应力强度

因子

75 30 9.89 24.37 26 0.84

0.800 0,

α=

a/R = 0.263 7,

1

α=

1

a/R = 0.650 0,s

α=

s

R/R = 0.693 3。

3.2 试验设备及测试原理

采用中南大学研制的75 mm杆径SHPB试验装置,对平台CCNBD试件进行了动态冲击加载试验。SHPB试验设备见图3所示,SHPB试验设备参

数见表3所示。

图3 SHPB试验设备

Fig.3 SHPB testing equipment

表3 SHPB试验设备参数

Table 3 Parameters of SHPB testing equipment

杆直径

/mm

入射杆

长度

/mm

透射杆

长度

/mm

弹性

模量

/GPa

纵波

波速

/(m·s-1)

泊松比

发射腔

气压

/MPa

密度

/(kg·m-3)

75 2 000 2 000250 5 4000.2850~107 810

在图4所示的动态断裂试验系统中,入射波进

入入射杆后,经一定时间传到入射杆与试件的交界

面处,部分入射波沿入射杆反射回来,另一部分通

过试件,并在透射杆中传播。

图4 SHPB基本装置平面示意图

Fig.4 Schematic diagram of SHPB setup

? 1660 ? 岩石力学与工程学报 2010年

入射、反射和透射波分别通过贴在入射杆和透射杆的3组应变片,并经超动态应变仪由波形存储器记录。然后,根据一维应力波理论,分别得到试件左端面(记为“1”)处的入射波、反射波和右端面

(记为“2”)处的透射波。最终得到试件左右端面处的载荷、位移分别为

1I R ()[()()]p t EA t t εε=+ (5)

2T ()()p t EA t ε=

(6)

10I R 0

()[()()]d t

u t c t t t εε=+∫

(7)

20T 0

()()d t

u t c t t ε=∫

(8)

式中:E 为杆的弹性模量,A 为杆的横截面面积,0c 为杆中弹性波速,I ()t ε为试件左端面的入射应变信号,R ()t ε为试件左端面的反射应变信号,T ()t ε为试件右端面的透射应变信号。

根据SHPB 均匀化假定,得到试件所受的应力为

12()()

()2

p t p t p t +=

(9)

该试验过程中,根据断裂力学的基本原理[9,10]

,

认为动态断裂韧性的失稳点在最大载荷(max P )处[9],

即

d 0d t

σ

= (10) 为此,将最大载荷代入ISRM 推荐的测试公式中

[11,22~24]

,可以得到该试件的动态断裂韧性:

Id min K ?=

(11)

式中:Id K 为动态断裂韧性;min Y ?

为量纲一的应力强

度因子,只取决于试件的尺寸0α,1α和B α;max P 为试件在加载破坏过程中所受的最大外载荷;B 为试件的厚度;R 为试件的半径。

比较式(10)和(11)发现,同样都是在外载荷最大的时候,判定试件失稳破坏,这说明,两者的失稳判据是相一致的。如果不根据式(10)的失稳判据,而按照式(11)来计算试件失稳过程中的断裂韧性,是自相矛盾的。这也说明了断裂韧性试验的目的,就是寻求裂纹发生失稳时候的载荷。 3.3 试验过程

本试验采用的试样同样是在自然风干状态并且

是室温的条件下进行。

先进行冲空试验,通过应变片所得信号,观测弹性入射杆和弹性透射杆是否紧密接触,进而判断整个试验系统是否满足试验要求,所得波形是否吻合SHPB 基本原理,即试验系统的一维应力波原理和试件的应力均匀化原理。

在此基础上,选择不同的冲击速率,对平台型

CCNBD 试件进行逐次冲击试验。每次冲击前,都改变冲击速度,尽量得到试件在不同冲击速率下的动态断裂韧性,提供尽可能多的有效数据。

4 试验结果与分析

表4为选取的单轴拉伸强度数据和动态断裂韧性数据以及相应的加载速率。其中单轴拉伸数据的选取准则是根据试件试验后的破坏形态;如果该试件的断裂形态为从中间开裂,说明该数值是可靠的[19

,20]

,否则予以剔除。动态冲击下,试件一般都

表4 试件的动态断裂韧性与拉伸强度

Table 4 Dynamic fracture toughnesses and tensile strengths

赋存深度/m

Id

K /(MPa ·m 1/2·s -1) Id K /(MPa ·m 1/2)

t σ/MPa 111 089

12.8 9.3 141 265 14.7 9.8 150 903

15.5 10.3 163 611 15.5 10.7 165 121 16.2 12.8 212 652 16.8 13.9 170 339 17.0 14.9 410

235 937 17.5 16.4 115 945 11.7 5.7 122 839 12.8 6.6 139 858 14.3 6.9 159 310

22.1 7.4 230 667 22.1 7.9 240 101 22.6 10.8 162 295 23.2 10.8 510

207 318 23.6 11.4 131 236 20.9 7.0 141 948 21.7 7.7 160 777

23.6 7.8 199 820 25.9 7.9 214 561 27.9 9.8 290 718 30.2 14.1 610

338 431

30.7

15.2

第29卷 第8期 满 轲,等. 不同赋存深度岩石的动态断裂韧性与拉伸强度研究 ? 1661 ?

开裂为两半,或者为多个碎块,根据应变片上得到的信号,首先将电信号换算为应变值,再换算为试件所受到的应力值。同时根据动态力平衡原理[25],验证试验数据是否符合该准则。对满足动态力平衡的数据,按照上述判断动态断裂韧性失稳的方法,将裂纹发生失稳时候的荷载,即最大荷载代入式(11),计算得到试件的动态断裂韧性。加载速率为断裂韧性与达到该断裂韧性的时候所需要的加载时间的比值,是加载快慢的描述。

图5为410,510和610 m 三个赋存深度试件

动态断裂韧性/(MPa ·m 1/2

)

(a) 410 m

动态断裂韧性/(MPa ·m 1/2

)

(b) 510 m

动态断裂韧性/(MPa ·m 1/2

)

(c) 610 m

图5 动态断裂韧性与拉伸强度以及加载速率之间的关系 Fig.5 Relationships between dynamic fracture toughness and

tensile strength and loading rate

的动态断裂韧性与拉伸强度以及加载速率之间的关系。

由图5可见,拉伸强度与动态断裂韧性之间存在着一定的经验关系。与式(2)相比较,在同样

的拉伸强度下,动态断裂韧性比静态断裂韧性高出一个数量级。这从试验角度,充分说明了岩石类材料,不仅静态断裂韧性与拉伸强度有线形关系,动态断裂韧性与拉伸强度同样具有一定的关系。并且,动态断裂韧性随着加载速率的增大而增大,说明了试件的加载率效应现象。值得注意的是,拉伸强度的变化速率较动态断裂韧性的大。

5 讨 论

Z. X. Zhang 等[26,

27]指出,断裂韧性与加载率之

间可以描述为a Id I

K K

∝ ;李夕兵和古德生[28]指出,动态单轴抗压强度与应变率之间可以描述为cd σ∝ a ε

;单轴抗压强度与单轴抗拉强度的普遍关系为c t /σσ=8~15,这些都说明了岩石类材料其各个

强度与各个韧性之间存在着一定的联系。Z. X.

Zhang [15]得到了静态断裂韧性与拉伸强度之间的关系,本文则得到了动态断裂韧性与拉伸强度之间亦存在一定的关系。

H. Deng 等[1

~6]

明确说明:岩石类材料的破坏,

根本原因之一在于微裂纹的扩展,而引起微裂纹扩展的根本因素,在于微裂纹受到了拉应力,而不是压应力或者剪应力。在宏观破坏形式上,所表现出来的拉破坏,剪破坏,压破坏或者是组合破坏,其微细观破坏形式均为拉破坏,H. Deng 等[1

,2,4,29~32]

进一步提出了裂纹扩展模型。所有的强度与韧性之间,之所以存在着一定的联系,就是因为它们本质

是一致的,引起破坏的力学机制是相同的。按照此机制,可以通过测试试件的拉伸强度,来推测该试件的断裂韧性,将大大简化断裂韧性的测试。

拉伸强度试验与断裂韧性试验后的试件破坏形态也证实了该破坏机制。在拉伸强度试验中,试件均沿着加载路径,从中间开裂。在断裂韧性试验中,若冲击速率较小,则试件与拉伸试验相似,从中部开裂;若冲击速率较高,则试件被冲击为有限的几个大块;若冲击速率更高,则试件被冲击为很多小块。这均说明,试件的破坏所表现出来的形式,均为由一条主裂纹的扩展,而引起的破坏;或者一条主裂纹引起的翼形分支裂纹,互相贯通,从而引起

拉伸强度/M P a

加载速率/(104 M P a ·m 1/2·s -

1)

拉伸强度/M P a

加载速率/(104 M P a ·m 1/2·s -

1)

拉伸强度/M P a

加载速率/(104 M P a ·m 1/2

·s -1

)

拉伸强度 加载速率

拉伸强度

加载速率

拉伸强度

加载速率

? 1662 ? 岩石力学与工程学报 2010年

破坏。同时,在这2种试验的断裂表面,均可看到清晰的微裂纹分支。

通过分析数据可以得到更进一步的结论,随着赋存深度的增加,拉伸强度对动态断裂韧性的影响,会更加的显著。也就是,深部的岩石在同样扰动的情况下,拉伸强度的细微降低,就会引起断裂韧性较大的降低,那么,岩石就更难保持稳定状态,更容易发生断裂失稳破坏。这种现象,在实际工程中也不断被得到验证。越往深部开采,岩石越容易引起动态破坏,对巷道支护,人员安全等问题都提出了严峻的挑战。

6 结论

对不同赋存深度玄武岩试件严格按照国际岩石力学学会的试验规范及相关标准[17],分别进行了动态断裂韧性测试试验和单轴拉伸试验。初步得出以下结论:

(1) 通过试验数据,得到岩石的动态断裂韧性与拉伸强度之间可能存在一定的关系。

(2) 岩石类材料的破坏其本质原因是由于内部微裂纹受到拉伸应力,从而发生扩展、贯通、造成岩石材料的劣化。

(3) 赋存深度的不同,导致岩石类材料断裂韧性敏感度亦不同,随着赋存深度的增加,拉伸强度对动态断裂韧性的影响更加显著。

(4) 岩石类材料动态断裂韧性的测试可以通过拉伸强度的测试加以推导,大大简化了韧性测试的离散和繁琐。

致谢在瑞士洛桑联邦高工岩石力学实验室留学期间,得到了实验室主任赵坚教授的悉心指导;该试验是在中南大学资源与安全工程学院进行,得到了李夕兵教授的大力支持;试件加工方案得到了四川大学王启智教授的耐心指导,在此表示诚挚的感谢!

参考文献(References):

[1] DENG

H,NEMAT-NASSER S. Dynamic damage evolution in brittle solids[J]. Mechanics of Materials,1992,14(1):83–103.

[2] NEMAT-NASSER

S,DENG H. Strain rate effect on brittle failure in compression[J]. Acta Metal Mater,1994,42(3):1 013–1 024. [3] GOLSHANI,ALIAKBAR,OKUI Y,et al. A micromechanical model

for brittle failure of rock and its relation to crack growth observed in

triaxial compression tests of granite[J]. Mechanics of Materials,

2006,38(4):287–303.

[4] LI H B,ZHAO J,LI T J. Micromechanical modeling of the

mechanical properties of a granite under dynamic uniaxial compressive loads[J]. International Journal of Rock Mechanics and Mining Sciences,2000,37(6):923–935.

[5] GOLSHANI,ALIAKBAR,ODA M,et al. Numerical simulation of

the excavation damaged zone around an opening in brittle rock[J].

International Journal of Rock Mechanics and Mining Sciences,2007,44(6):835–845.

[6] LI H B,ZHAO J,Li T J. Triaxial compression tests on a granite at

different strain rates and confining pressures[J]. International Journal

of Rock Mechanics and Mining Sciences,1999,36(8):1 057–

1 063.

[7] MELVIN F K,CARL H P. 高等断裂力学[M]. 洪其麟,郑光华,

郑祺选,等译. 北京:北京航空学院出版社,1987.(MELVIN F K,CARL H P. Advanced fracture mechanics[M]. Translated by HONG

Qilin,ZHENG Guanghua,ZHENG Qixuan,et al. Beijing:Beijing

Aviation Academy Press,1987.(in Chinese))

[8] 高庆. 工程断裂力学[M]. 重庆:重庆大学出版社,1986.(GAO

Qing. Engineering fracture mechanics[M]. Chongqing:Chongqing

University Press,1986.(in Chinese))

[9] 唐春安. 岩石破裂过程中的灾变[M]. 北京:煤炭工业出版社,1991.

(TANG Chun′an. Catastrophe in rock unstable failure[M]. Beijing:

China Coal Industry Publishing House,1991.(in Chinese))

[10] 范天佑. 断裂动力学原理与应用[M]. 北京:北京理工大学出版社,

2006.(FAN Tianyou. Dynamic fracture mechanics principle and its application[M]. Beijing:Beijing Institute of Technology Press,2006.

(in Chinese))

[11] ISRM Testing Commission. Suggested method for determining mode

I fracture toughness using cracked chevron notched Brazilian

disc(CCNBD) specimens[J]. International Journal of Rock Mechanics

and Mining Sciences and Geomechanics Abstracts,1995,32(1):

57–64.

[12] ISRM Testing Commission. Suggested method for determining the

fracture toughness of rock[J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1988,25(2):

71–96.

[13] YU Y,ZHANG J X,ZHANG J C. A modified Brazilian disk tension

test[J]. International Journal of Rock Mechanics and Mining Sciences,

2009,46(2):421–425.

[14] WHITTAKER B N,SINGH R N,SUN G. Rock fracture mechanics:

principles,design and applications[M]. Amsterdam:Elsevier,1992.

第29卷第8期满轲,等. 不同赋存深度岩石的动态断裂韧性与拉伸强度研究 ? 1663 ?

[15] ZHANG Z X. An empirical relation between mode I fracture

toughness and the tensile strength of rock[J]. International Journal of Rock Mechanics and Mining Sciences,2002,39(3):401–406. [16] WANG J J,ZHU J G,CHIU C F,et al. Experimental study on

fracture toughness and tensile strength of a clay[J]. Engineering Geology,2007,94(1):65–75.

[17] 中华人民共和国国家标准编写组. GB/T 50266–99 工程岩体试验

方法标准[S]. 北京:中国计划出版社,1999.(The National Standards

Compilation Group of People′s Republic of China. GB/T 50266–99

Standard for test methods of engineering rock masses[S]. Beijing:

China Planning Press,1999.(in Chinese))

[18] 谢和平,陈忠辉. 岩石力学[M]. 北京:科学出版社,2004.(XIE

Heping,CHEN Zhonghui. Rock mechanics[M]. Beijing:Science

Press,2004.(in Chinese))

[19] 王启智,贾学明. 用平台巴西圆盘试样确定脆性岩石的弹性模量、

拉伸强度和断裂韧度——第一部分:解析和数值结果[J]. 岩石力

学与工程学报,2002,21(9):1 285–1 289.(WANG Qizhi,JIA

Xueming. Determination of elastic modulus,tensile strength and fracture toughness of brittle rocks by using flattened Brazilian disk specimen—part1:analytical and numerical results[J]. Chinese Journal

of Rock Mechanics and Engineering,2002,21(9):1 285–1 289.(in

Chinese))

[20] 王启智,吴礼舟. 用平台巴西圆盘试样确定脆性岩石的弹性模量、

拉伸强度和断裂韧度——第二部分:试验结果[J]. 岩石力学与工

程学报,2004,23(2):199–204.(WANG Qizhi,WU Lizhou.

Determination of elastic modulus,tensile strength and fracture toughness of brittle rocks by using flattened Brazilian disk specimen—

part 2:experimental results[J]. Chinese Journal of Rock Mechanics and Engineering,2004,23(2):199–204.(in Chinese))

[21] 董世明,王清远,舒尚文. 扁平巴西圆盘试件的应力强度因子分

析[C]// 第十四届全国疲劳与断裂学术会议论文集. [S. l.]:[s. n.],2008:112–116.(DONG Shiming,W ANG Qingyuan,SHU Shangwen.

Analysis of stress intensity factor for flattened Brazilian dick[C]// The

14th National Conference on Fatigue and Fracture. [S. l.]:[s. n.],

2008:112–116.(in Chinese)) [22] DAI F,XIA K W,TANG L Z. Rate dependence of the flexural tensile

strength of Laurentian granite[J]. International Journal of Rock Mechanics and Mining Sciences,2010,47(3):469–475.

[23] FOWELL RJ,XU C. The use of the cracked Brazilian disc geometry

for rock fracture investigation[J]. International Journal of Rock Mechanics and Mining Sciences,1994,31(6):571–579.

[24] GUO H,AZIZ N I,SCHMIDT L C. Rock fracture toughness

determination by the Brazilian test[J]. Engineering Geology,1993,

33(3):177–188.

[25] CHEN R,XIA K,DAI F,et al. Determination of dynamic fracture

parameters using a semi-circular bend technique in split Hopkinson

pressure bar testing[J]. Engineering Fracture Mechanics,2009,

76(9):1 268–1 276.

[26] ZHANG Z X,KOU S Q,YU J,et al. Effects of loading rate on rock

fracture[J]. International Journal of Rock Mechanics and Mining Sciences,1999,36(5):597–611.

[27] ZHANG ZX,KOU SQ,JIANG LG,et al. Effects of loading rate on

rock fracture:fracture characteristics and energy partitioning[J].

International Journal of Rock Mechanics and Mining Sciences,2000,37(5):745–762.

[28] 李夕兵,古德生. 岩石冲击动力学[M]. 长沙:中南工业大学出版社,

1994.(LI Xibing,GU Desheng. Rock impact dynamics[M]. Changsha:

Central South University of Technology Press,1994.(in Chinese)) [29] NEMAT-NASSER S,HORII H. Brittle failure in compression:

splitting,faulting and brittle-ductile transition[J]. Mathematical and Physical Sciences(Series A),1986,319(9):337–374.

[30] HORII H,NEMAT-NASSER S. Elastic fields of interacting

inhomogeneities[J]. International Journal of Solids and Structures,

1985,21(7):731–745.

[31] HORII H,NEMAT-NASSER S. Overall moduli of solids with micro

cracks:load-induced anisotropy[J].Journal of the Mechanics and Physics of Solids,1983,31(2):155–171.

[32] NEMAT-NASSER S,HORII H. Rock failure in compression[J].

International Journal of Engineering Science,1984,22(8–10):999–

1 011.

断裂伸长率的概念及测试要素 国家塑料行业研究所 如PPAW564的材料性能: 其中断裂伸长率250%,低温切口冲击强度5kg-cm/cm,用在洗衣机滚筒里面的,而用在保险杠的PC/PBT中有高抗冲的,但断裂伸长率却没有那么高。这两种材料中,为什么PP料中的时候要那么高的断裂伸长率,这是为什么的呢?PC/PBT中的呢? 冲击强度可以看做单位截面破坏时消耗的能量。撇开面积因素,我们考察能量。能量=力×距离。力是强度因素,就是应力;距离就是形变因素,比如断裂伸长率什么的。这样,一个冲击强度高的材料,它可能是强度因素显著(拉伸强度大),而断裂伸长率中等或小。所以说,一个冲击高的材料,断裂伸长率可能不大。 断裂伸长率是大是小,取决于基体树脂分子链的柔性。象PE、PP的分子链都是柔性分子,断裂伸长率都是500以上,当然如果加入很多粒径细的滑石粉,聚合物分 子会受到填料对其构象变化的限制,从而导致伸长率降低至几十个。玻纤增强PP的

伸长率常有几个。PC/PBT这种材料,韧性可以较高,也是高抗冲材料,但是PC、PBT都是分子链比较刚性的材料,形变率并不大。所以,冲击强度和断裂伸长率不是简单的正比关系,只有两种材料的结构类似时才可以通过冲击强度比较断裂伸长率。 说断裂伸长率,我觉得用分子量,和聚合度这些表示相关性更加好 应该还跟聚集态结构,共混体系的相结构有关。 断裂伸长率与分子量、聚集态、相结构多少也是有关系的,但是从根本上讲,还是与大分子柔性有关。下面以PP为例说明。 ①与分子量有关,但是大分子柔性已经考虑了分子量因素,分子量大的分子柔性大。就像一块小的钢板,你很难使其变形,但是大的钢板自己都忽悠忽悠的,这是尺度变大其刚度下降的类比例子。身材苗条的姑娘显得婀娜多姿也是同样道理。 ②聚集态也包含在分子柔性里。结晶PP与非晶PP(熔体急冷可得),尽管结晶P P的分子链柔性下降,但是由于其在拉伸时构象变化可逆,仍然可以看成分子柔性相同,这时结晶不结晶不会影响其断裂伸长率的。取向态的PP,如BOPP,断裂伸长率很小,这时它的分子刚性也很大,它绷直了以后缺乏了柔性。多相体系方面,PP与P P+GF,这两个材料的断裂伸长率有很大差别。这是聚集态不同造成的,但其本质就是GF限制了PP分子链的运动性,使PP柔性下降。最后一个非PP体系--PVC。硬PV C没有或很少增塑剂,PVC分子之间范德华力很大,分子链构象受限, 分子链柔性差,所以断裂伸长率只有数十个。增塑后的软PVC,则因增塑

爆破工程地质(岩石工程分类与力学性质) 发布时间:2010-01-22 10:39 116 岩石物理力学性质 physical-mechanical property 0f rock 岩石对物理条件及力作用的反应,包括岩石物理和岩石力学性质。在力学特性中还包括渗流特性,机械特性(硬度、弹性、压缩及拉伸性、可钻性、剪切性、塑性等)。 117 岩石物理性质 petrophysical properties of rock 岩石物理性质主要有:岩石的密度、岩石的空隙性、岩石的波阻抗、岩石的风化程度等各种特性参数和物理量。 118 岩石工程分类 engineering classification of rocks 从岩石工程的角度据岩石强度、裂隙率、风化程度和其它特征指标将其划分成各种类别赢等级,如完整岩石、新鲜岩石、风化岩石、蚀变岩石、块状岩体、层状岩体、软弱夹层等。 119 岩体工程分类法 engineering classification of rock mass 把工程岩体质量的好坏分成有限和有序类别的方法。作为评价岩体工程稳定性,进行工程设计和施工管理的基础的工程岩体分类,一般包含三个方面的工作:1)依据研究对象确定分类因素,构成分级指标作为分级的判据;2)合理选择用分级指标组成的分级模型,得到划分档次的标准;3)根据工程需要确定分级数目。分类的结果要经过实践检验。 120 岩石质量分类 rock mass classification 依据岩石材料的物理性质(非均匀性、各向异性和渗透性)、机械性质或对采掘作业的阻力(如可爆性或可挖性)将岩石进行分类的方法。Barton 1974年制定的QC(品质)系统和Bieniawski 1973年建立的RMR(岩石质量测定)系统可建议用于爆破目的的岩石质量分类。 121 岩体RQD指标 rock quality designation 岩心中长度等于或大于10cm的岩心的累计长度占钻孔进尺总长度的百分比。它反映岩体被各种结构面切割的程度。RQD值规定用直径为54mm金刚石钻头、双层岩心管钻进获得。此指标为美国迪尔(D.V.Deere)于1964年首先提出,并用于岩体分级,也称岩石质量指标。 122 岩体RMR指标 rock mass rating system 波兰人宾尼奥斯基(Z.T.Bieniawski)于1973—1975年提出的地质力学分级法,并用计分法表示岩体质量好

第二节材料的韧性及断裂力学简介 一、低应力脆断及材料的韧性 人们在对船舶的脆断、无缝输气钢管的脆断裂缝、铁桥的脆断倒塌、飞机因脆断而失事、石油、电站设备因脆断而发生重大事故的分析中,发现了一些它们的共同特点: 1.通常发生脆断时的宏观应力很低,按强度设计是安全的; 2.脆断事故通常发生在比较低的工作温度环境下; 3.脆断从应力集中处开始,裂纹源通常在结构或材料的缺陷处,如缺口、裂纹、夹杂等; 4.厚截面、高应变速率促进脆断。 由此,人们发现了传统设计思想和材料的性能指标在强度设计上的不足,试图提出新的性能指标和安全判据,找到防止脆断的新的设计方法。 传统的强度设计所依据的性能指标主要为弹性模量E、屈服极限σs、抗拉强度σb,而塑性指标延伸率δ和面收缩率φ在设计中只是参考数据,通常还会考虑应力集中现象,即使如此,设计的安全判据仍不足以防止脆断的发生,这说明材料的强度、塑性、弹性这些性能指标还不能完全反映材料抵抗脆断的发生。经过对众多脆断事故的分析和研究,人们提出了一个便于反映材料抗脆断能力的新的性能指标——韧性,从使脆性材料和韧性材料断裂所消耗的能量不同,归纳出韧性的定义为:所谓韧性是材料从变形到断裂过程中吸收能量的太小,它是材料强度和塑性的综合反映。 例如图l-2为球墨铸铁和低碳钢的拉伸曲线,可以用拉伸曲线下的面积来表示材料的韧性,即 图中可见,虽然球墨铸铁的抗拉强度σb比低碳钢高,但其断裂时的塑性应变εp确远较低碳钢小,综合起来看,低碳钢的韧性高。 图1-2 球铁和低碳钢拉伸曲线表示的韧性 材料的韧性可用实验的方法测试和判定。应用较早和较广泛的是缺口冲击试验,这种方法已经规范化。具体方法是将图1-3所示的缺口试样用专用冲击试验机施加冲击载荷,使试 样断裂,用冲击过程中吸收的功除以断口面积,所得即为材料的冲击韧性,以αk表示,单位为J/cm^2。目前国际上多用夏氏V型缺口试样,我国多用U型缺口试样。由于缺口冲击

断裂力学部分 岩石的断裂准则及其应用 传统的力学方法通常假定材料是连续的,不存在任何缺陷或裂纹。一般的做法是,根据结构的实际受力情况,计算出其中最危险区域的应力,乘以安全系数,若其小于屈服强度或极限强度,这认为该结构是安全的,反之则是不安全的。但是在实际结构中许多脆性材料,包括岩石,混凝土、陶瓷、玻璃等,其构件在远低于屈服应力的条件下发生断裂,即所谓的“低应力脆断”。研究表明,这种脆性破坏是由于宏观缺陷或裂纹的失稳扩展而引起的,由对这些内容的研究形成断裂力学。 目前研究裂纹的扩展有两种不同的观点:一种是从能量分析出发,认为物体在裂纹扩展中所能够释放出来的弹性能,必须与产生新的断裂面所消耗的能量相等。另一种是应力强度的观点,认为裂纹扩展的临界状态,是由裂纹前缘的应力场的强度达到临界值来表征的。这两种观点有着密切的联系,但并不总是等效的。 1基于能量分析的断裂理论 1.1格里菲斯(Griffith )断裂理论 脆性材料的实际断裂强度要比理论计算的断裂强度低得多,为了解释产生这种现象的原因,早在19世纪20年代Griffith 就运用能量平衡原理对吹响材料作断裂强度分析,认为固体的破坏是裂纹扩展的结果。固体材料内部存在大量形状、大小、方向各不相同的裂纹,当收到外力作用时在裂纹的边缘部位会产生应力集中现象,当其中任何一点的应力达到材料的临界值,裂纹就开始扩展。裂纹扩展的临界条件是裂纹扩展时所需要的表面力正好等于由裂纹扩展时系统释放的弹性应变能,即得著名的Griffith 裂纹失稳的临界条件: a Er c πσ2= (1) 其中a 为裂纹半长,c σ裂纹扩展的临界应力,r 为单位面积的表面能。 对于三维裂纹,如以a 为半径的钱币型裂纹,亦可用同样的方法求的断裂强度c σ与a 的关系式: ()212νπσ-=s c r E a (2)

第23卷 第14期 岩石力学与工程学报 23(14):2455~2462 2004年7月 Chinese Journal of Rock Mechanics and Engineering July ,2004 2003年6月20日收到初稿,2003年8月20日收到修改稿。 * 国家自然科学基金项目(50274054)和教育部科学技术研究基金重点项目(01111)资助课题。 作者 陈 勉 简介:男,41岁,现任教授,主要从事石油工程岩石力学方面的研究。E-mail :chenmian@https://www.doczj.com/doc/724510028.html, 。 我国深层岩石力学研究及在石油工程中的应用 * 陈 勉 (石油大学(北京)石油天然气工程学院 北京 102249) 摘要 论述了深层岩石力学的研究范围、特点,介绍了深层岩石力学的全尺寸钻井模拟试验,地应力、岩石断裂韧性、动静态岩石力学参数获取方法和技术,以及在钻井过程中的井壁稳定预测检测技术、水力压裂的室内物理模拟技术、数值模拟技术等问题的研究进展,并提出了深层岩石力学面临的挑战和需要解决的技术问题。 关键词 岩石力学,深部地层,石油工程 分类号 TE 21,TU 45 文献标识码 A 文章编号 1000-6915(2004)14-2355-08 REVIEW OF STUDY ON ROCK MECHANICS AT GREAT DEPTH AND ITS APPLICATIONS TO PETROLEUM ENGINEERING OF CHINA Chen Mian (Institute of Petroleum and Gas Engineering ,University of Petroleum , Beijing 102249 China ) Abstract The scopes and characteristics of rock mechanics at great depth are discussed. This paper introduces the full-scale drilling system ,the measurement of geo-stresses ,rock fracture toughness ,static and dynamic rock parameters ,the advances in techniques of well-bore stability prediction and measurement during drilling ,and physical and numerical simulations of hydraulic fracturing ,in China. The challenges facing rock mechanics at great depth and technical issues to be solved are presented. Key words rock mechanics ,formation at great depth ,petroleum engineering 1 引 言 在深层岩石力学研究中,所涉及的地层深度大 多在2 000~8 000 m 范围内,研究对象以沉积岩层为主体,岩石处于较高的围压(可达200 MPa)、较高的温度(可达200 ℃)和较高的孔隙压力(可达200 MPa)作用下。这与水电站的坝基设计、高边坡稳定、隧道和巷道的开挖及支护、建筑的桩基工程、地下洞室、城市地铁建造等不超过1 000 m 深度的地表或浅层岩石力学问题不同,也不同于以火成岩和变质岩为研究主体,深度超过万米的下地壳、上地幔 岩石物理力学问题。 深层岩石力学所涉及的围压可达200 MPa 。事实上,地层的围压来源于非均匀的原地应力场,若 垂向应力源于地层自重,那么应力梯度平均为0.023 MPa/m ,多数地区最大水平应力往往大于垂向应力,且2个水平地应力梯度的比值常达1.4以上。在山前构造带地区,不但地应力梯度高,而且水平最大、最小地应力的比值也很大。因此,在研究地应力分布规律(包括数值大小及主方向)时,主要依靠水压致裂、岩石声发射试验、岩石剩磁分析、差应变分析、地震和构造资料反演、测井资料解释等间接方法。 深层岩石力学所涉及的温度可达200 ℃。一般

胶粘剂拉伸强度试验标准在胶接接头受拉伸应力作用时,有三种不同的接头受力方式。 (1)拉伸应力和胶接面互相垂直,并且通过胶接面中心均匀地分布在整个胶接面上,这一应力均匀拉伸应力,又称正拉伸应力。 (2)拉伸应力分布在整个胶接面上,但力呈不均匀分布,此种情况称为不均匀拉伸。 (3)和不均匀拉伸相比,它的力作用线不是捅咕试样中心,而偏于试样的一端;它的受力面不是对称的,而是不对称的,这种拉伸叫不对称拉伸,人们有时将这一试验叫撕离试验或劈裂试验,以示和剥离相区别。 一.拉伸强度试验(条型和棒状) 拉伸强度试验又叫正拉强度试验或均匀扯离强度试验。 1.原理 由两根棒状被粘物对接构成的接头,其胶接面和试样纵轴垂直,拉伸力通过试样纵轴传至胶接面直至破坏,以单位胶接面积所承受的最大载荷计算其拉伸强度。 2.仪器设备 拉力试验机应能保证恒定的拉伸速度,破坏负荷应在所选刻度盘容量的1 0%-90%范围内。拉力机的响应时间应短至不影响测量精度,应能测得试样断裂时的破坏载荷,其测量误差不大于1%。拉力试验机应具有加载时可和试样的轴线和加载方向保持一致的,自动对中的拉伸夹具。 固化夹具,能施加固定压力,保证正确胶接和定位。 3.试验步骤 (1)试棒和试样试棒为具有规定形状,尺寸的棒状被粘物。试样为将两个试棒通过一定工艺条件胶接而成的被测件。 除非另有规定,其试棒尺寸见表8-4。其试样尺寸的选择视待测胶黏剂的强度,拉力机的满量程,试棒本身材质的强度以及试验时环境因素而定。 表8-4 圆柱形和方形试棒尺寸 试棒直径和边长a/mm 直径/ L/mm 胶接面表面粗糙

b/mm mm 度Ra/um 10±0.1 15±0.1 25±0.1 10 12 15 5 7 9 30 45 50 0.8 0.8 0.8 用于试棒加工的金属材料有45号钢,LY12CZ铝合金,铜,H62黄铜等。非金属材料有层压塑料等。层压制品试棒,其层压平面应和试棒一个侧面平行,试棒上的销孔应和层压平面垂直。 试棒的表面处理,涂胶及试样制备工艺,应符合产品标准规定。胶接好试样,以周围略有一圈细胶梗为宜,此时不必清除,若需清除余胶,则应在固化后进行。 (2)试验在正常状态下,金属试样从试样制备完毕到测试之间,最短停放时间为16h,最长为1个月,非金属试样至少停放40h。 试样应在试验环境下停放30min以上,将它安装在拉力试验机夹具上,测试其破坏负荷,对电子拉力机试验机应使试样在(60±20)s内破坏;有时对机械式拉力机则采用10mm/min拉伸速度。 4.结果评定 试验结果以5个试样拉伸强度算术平均值表示,取3位有效数字。 同时应记下每个试样的破坏类型,如界面破坏,胶层内聚破坏,被粘物破坏和混合破坏。 5.影响因素 (1)应力分析粘接接头在受到垂直于粘接面应力作用时,应力分布比受剪切应力要均匀得多,但根据理论推测和应力分布试验证实,在拉伸接头边缘也存在应力集中。为证实这一点,有人采用一定厚度的橡胶胶接在试样中以代替胶黏剂,发现试样在拉伸时,橡胶中部有明显收缩。说明在接头受正拉伸应力作用,剪切应力则集中在试样胶黏剂-空气-被粘体的三者边界处最大,也就是说在这一点上应力最集中。如果我们胶接后两半圆柱体错位大,则试样的轴线偏离了加载方向中心线,这是经常会发生的。那么,就存在有劈应力,而使边缘应力集中急剧增加。当边界应力大到一个临界值时,胶层边缘就发生开裂,裂缝迅速地扩展到整个胶接面上。从对拉伸试样的应力分布进行分析表明,胶接试件的尺寸和模量,胶层的厚度,胶黏剂的模量都影响接头边缘的应力分布系数大小,因此也必然会影响它的强度值。和拉伸剪切试样一样,加载速度和试样温度也影响拉伸强度。 (2)试样尺寸

(建筑工程管理)爆破工程地质(岩石工程分类与力学 性质)

爆破工程地质(岩石工程分类和力学性质) 发布时间:2010-01-2210:39 116岩石物理力学性质physical-mechanicalproperty0frock 岩石对物理条件及力作用的反应,包括岩石物理和岩石力学性质。在力学特性中仍包括渗流特性,机械特性(硬度、弹性、压缩及拉伸性、可钻性、剪切性、塑性等)。 117岩石物理性质petrophysicalpropertiesofrock 岩石物理性质主要有:岩石的密度、岩石的空隙性、岩石的波阻抗、岩石的风化程度等各种特性参数和物理量。 118岩石工程分类engineeringclassificationofrocks 从岩石工程的角度据岩石强度、裂隙率、风化程度和其它特征指标将其划分成各种类别赢等级,如完整岩石、新鲜岩石、风化岩石、蚀变岩石、块状岩体、层状岩体、软弱夹层等。119岩体工程分类法engineeringclassificationofrockmass 把工程岩体质量的好坏分成有限和有序类别的方法。作为评价岩体工程稳定性,进行工程设计和施工管理的基础的工程岩体分类,壹般包含三个方面的工作:1)依据研究对象确定分类因素,构成分级指标作为分级的判据;2)合理选择用分级指标组成的分级模型,得到划分档次的标准;3)根据工程需要确定分级数目。分类的结果要经过实践检验。 120岩石质量分类rockmassclassification 依据岩石材料的物理性质(非均匀性、各向异性和渗透性)、机械性质或对采掘作业的阻力(如可爆性或可挖性)将岩石进行分类的方法。Barton1974年制定的QC(品质)系统和Bieniawski1973年建立的RMR(岩石质量测定)系统可建议用于爆破目的的岩石质量分类。121岩体RQD指标rockqualitydesignation 岩心中长度等于或大于10cm的岩心的累计长度占钻孔进尺总长度的百分比。它反映岩体被各种结构面切割的程度。RQD值规定用直径为54mm金刚石钻头、双层岩心管钻进获得。此指标为美国迪尔(D.V.Deere)于1964年首先提出,且用于岩体分级,也称岩石质量指标。 122岩体RMR指标rockmassratingsystem 波兰人宾尼奥斯基(Z.T.Bieniawski)于1973—1975年提出的地质力学分级法,且用计分法表示岩体质量好坏。 123岩体Q指标theQ-systemofrockstrength 1974年挪威学者巴顿(N.Barton)提出岩体质量指标Q分类法,由RQD、节理组数(?n)、节理面粗糙度(?k)、节理蚀变程度(?a)、裂隙水影响因素(?w)以及地应力影响因素(SRF)等6项指标组成Q值计算式,Q值愈大,表示岩体质量愈好。 124岩石非连续性discontinuityofrock 指岩石内的缺陷影响应力和声波传播的性质。岩石的缺陷是指岩石的孔隙、节理、裂隙和层面等。岩石的非连续性对其物理力学性质及渗透性影响很大。 125岩石非均匀性nonhomogeneityofrock 指岩石成分、结构和构造在各不同方向上的不均匀分布。 126岩石断裂韧性fracturetughnessofrock 指岩石抵抗裂纹扩展的能力。在平面裂纹应力分析中,裂纹面分为三种基本位移模式(张开型、错动型、撕开型)。张开型裂纹最适合于脆性固体中裂纹传播。

第六章 断裂韧性基础 第一节Griffith 断裂理论 第二节裂纹扩展的能量判据 能量释放率G 裂纹扩展单位面积时,系统所提供的弹性能量 U A ??是裂纹扩展的动力,此力叫裂纹扩展力或称为裂纹扩展时的能量释放率。以1G 表示(1表示Ⅰ型裂纹扩展)。G 与外加应力,试样尺寸和裂纹有关,而裂纹扩展的阻力为 2()s p γγ+,随 1,a G σ↑→↑→增大到某一临界值时,1G 能克服裂纹失稳扩展阻力,则裂纹使失稳扩 展而断裂,这个1G 的临界值它为1c G ,称为断裂韧性。表示材料组织裂纹试稳扩展时单位面积所消耗的能量。 平面应力下: 2 211,C c C a a G G E E σπσπ= = 平面应变下: 2 22211(1)(1),C c C a v v a G G E E σπσπ--== G 的单位1 2 MPa m - ?。 第三节 裂纹顶端的应力场 可看成线弹性体12005001000s s MPa MPa σσ?? =??=-??? 玻璃,陶瓷高强钢 的横截面中强钢低温下的中低强度钢 6.3.1三种断裂类型 ?? ??? 张开型断裂滑开型断裂撕开型断裂 最危险Ⅰ型 6.3.2Ⅰ型裂纹顶端的应力场 无限大平板中心含有一个长为2a 的穿透裂纹,受力如图 欧文(G 。R 。Irwin )等人对Ⅰ型裂纹尖端附近的应力应变进行了分析,提出应力应变场的

数字解析式,由此引出了应变场强度因子 1 K的概念。并建立了裂纹失稳扩展的K判据和断 裂韧性 1C K。 若用极坐标表达式表达,则有近似数字表达式: 当裂尖某点不确定,即,rθ一定后,应力大小均由1K决定———盈利强度因子1K 故 1 K大小反映了裂纹尖端应力场的强弱,取决于应力大小,裂纹尺寸。 6.3.3 应力场强度因子及判据 将上面应力场方程写成: () ij ij f σθ = 其中 1 K Y = Y:形状系数。对无限大板Y=1。 1 K: 1 2 MPa m- ? 1 1 1 , , a K K a a K σ σ σ ?↑→↑ ? ? ? ↑→↑ ?? 不变 是一个决定于和的复合物理量 不变 当此参量达到临界时,在裂纹尖端足够大的范围内,应力便会达到断裂强度,裂纹便沿着X 轴失稳扩展,从而使材料断裂。这个临界或失稳状态的 1 K值记为 1C K→断裂韧性。 1C K为平面应变的断裂韧性,表示在平面应变下材料抵抗裂纹失稳扩展的能力,显然 1C K Y = 可见,材料的 1C K越高,则裂纹体的断裂应力或临界断裂尺寸就越大,表明难以断裂。因此1C K是材料抵抗断裂的能力 11 1 S C s C K K K σ σσ σ → ? ? ↑→ ? ? ↑→ ? ?→ ? 和力学参量,且和载荷,试样尺寸有关,和材料无关 当临界时,材料屈服 当K临界时,材料断裂 和材料的力学性能指标,且和材料成分,组织结构有关而和载荷及试样尺寸无关 断裂判据: c a 或 1C Y K ≥

拉伸强度拉伸强度(tensile strength)是指材料产生最大均匀塑性变形的应力。也就是抵抗拉抻变形的能力. (1)在拉伸试验中,试样直至断裂为止所受的最大拉伸应力即为拉伸强度,其结果以MPa 表示。有些错误地称之为抗张强度、抗拉强度等。 (2)用仪器测试样拉伸强度时,可以一并获得拉伸断裂应力、拉伸屈服应力、断裂伸长率等数据。 (3)拉伸强度的计算:σt = p /( b×d) 式中,σt为拉伸强度(MPa),p为最大负荷(N),b为试样宽度(mm),d为试样厚度(mm)。 注意:计算时采用的面积( b×d)是断裂处试样的原始截面积,而不是断裂后端口截面积。(4)在应力应变曲线中,即使负荷不增加,伸长率也会上升的那一点通常称为屈服点,此时的应力称为屈服强度,此时的变形率就叫屈服伸长率;同理,在断裂点的应力和变形率就分别称为断裂拉伸强度和断裂伸长率。 拉伸强度表征材料抵抗(拉伸)破坏的极限能力 塑性变形(Plastic Deformation),的定义是物质-包括流体及固体在一定的条件下,在外力的作用下产生形变,当施加的外力撤除或消失后该物体不能恢复原状的一种物理现象。 弯曲强度就是材料在受弯曲作用的时候最大弯矩截面上所能抵抗的最大正应力。或者说是物体抵抗弹性变形(塑性变形)的能力,也叫做物体的刚性。 弯曲模量又称挠曲模量。是弯曲应力比上弯曲产生的形变。材料在弹性极限内抵抗弯曲变形的能力。弯曲强度除与材料的抗拉强度有关系外,还与材料的截面形状有关系。 很多材质相同,也就是抗拉强度一样,由于截面形状不同,就具有了不同的弯曲强度 模量=应力/应变 拉伸模量即拉伸的应力与拉伸所产生的形变之比弯曲模量即弯曲应力与弯曲所产生的形变之比 拉伸强度是表征材料的强度,伸长率是表征刚度,弯曲模量和弯曲强度都是表征弯曲特性的,弯曲模量和弯曲强度越小,说明材料越脆,柔韧性就越差 至于为什么要测量拉伸强度、弯曲强度和弯曲模量呢?我认为,根据这些数据可以决定材料做什么产品。许多制品的实际使用寿命与拉伸强度和弯曲强度有较好的相关性,例如,传送带,电缆 耐热性,指物质在受热的条件下仍能保持其优良的物理机械性能的性质。

断裂韧性试验 创建时间:2008-08-02 test for fracture toughness 在线弹性断裂力学及弹塑性断裂力学基础上发展起来的一种评定材料韧性的力学试验方法(见断裂力学)。 20世纪以来,曾发生过多起容器、桥梁、舰船、飞机等脆断事故;事故分析查明,断裂大多起源于小裂纹。为解决金属脆断问题,美国在1958年组成ASTM断裂试验专门委员会,目的是建立有关测定材料断裂特性的试验方法。于1967年首次制定了用带疲劳裂纹的三点弯曲试样(图1 [两种常用断裂韧性试 样])测定高强度金属材料平面应变断裂韧性操作规程草案,并于1970年颁发了世界第一个断裂韧性试验标准ASTME399-70T。此后,断裂韧性试验受到世界各国的普遍重视并蓬勃发展。中国于1968年前后开始这方面的试验研究。 取样原则由于裂纹或类裂纹缺陷是导致工程结构断裂的主要原因,所以断裂韧性试验采用带尖锐裂纹的试样(图1[两种常用断

裂韧性试样]),用 直接观察或间接测量法连续监测裂纹的行为;如用夹式引伸计连续测量裂纹嘴张开位移随载荷的变化(图2[用夹式引伸计测裂纹嘴张开位移随载荷变化的曲线]随载荷变化的曲线" class=image>),以测定材料抗裂纹扩展的能力及裂纹在疲劳载荷或 应力腐蚀下的扩展速率;求得平面应变断裂韧度[ic]、动态断裂韧度[id]、裂纹临界张开位移,应力腐蚀临界强度因子[111-21] [kg2],疲劳裂纹扩展速率d/d(毫米/周)等断裂韧性参数。其中,角标Ⅰ代表张开型裂纹,或称Ⅰ型裂纹,角标c代表临界值。此外,尚有滑开型(Ⅱ型)裂纹,撕开型(Ⅲ型)裂纹(图3 [裂纹的扩展 类型示意图])。Ⅰ型裂纹最易引起脆断,所以目前断裂韧性试验多限于Ⅰ型加载。

实验4 聚合物拉伸强度和断裂伸长率的测定 1. 实验目的 (1)熟悉高分子材料拉伸性能测试标准条件和测试原理。 (2)掌握测定聚合物拉伸强度和断裂伸长率的测定方法。 (3)考察拉伸速度对聚合物力学性能的影响。 2. 实验原理 拉伸试验是在规定的试验温度、试验速度和湿度条件下,对标准试样沿其纵轴方向施加拉伸载荷,直到试样被拉断为止。基本公式: L L L -= ε (2-13) 0 A F = σ (2-14) ) (000L L A FL E -= = εσ (2-15) 式中,ε伸长率即应变;σ为应力;L 为样品某时刻的伸长;0L 为初始长度;0A 为初始横截面积;F 为拉伸力;E 为拉伸模量。 聚合物的拉伸性能可通过其应力-应变曲线来分析,典型的聚合物拉伸应力-应变曲线如图2-28(左)所示。在应力-应变曲线上,以屈服点为界划分为两个区域。屈服点之前是弹性区,即除去应力后材料能恢复原状,并在大部分该区域内符合虎克定律。屈服点之后是塑性区,即材料产生永久性变形,不再恢复原状。根据拉伸过程中屈服点的表现,伸长率的大小以及其断裂情况,应力-应变曲线大致可分为如图2-28(右)所示的五种类型:①软而弱;②硬而脆;③硬而强;④软而强;⑤硬而韧。

图2-28 五种典型聚合物拉伸应力-应变曲线 1-软而弱;2-硬而脆;3-硬而强;4-软而强;5-硬而韧本实验在不同应变速度下测定聚乙烯的应力-应变曲线。 将已知长度和横截面积的样品,夹在两个夹具之间,以恒速拉伸至断裂,测定应力随伸长的变化。分析在不同应变速度时测定的数据,可以了解材料的强度、韧性及极限性能。 有合适的样品架或可设法固定住的聚合物都可进行本实验。 均匀的样品重复性可优于±5%。但由于制各样品和实验操作中存在的一些不可避免的可变因素,使重复性比此数值要差些。 3. 实验设备和材料 (1)仪器设备 万能电子拉力机(上海衡翼HY-1080微机控制电子万能试验机),游标卡尺、直尺。 万能电子拉力机测试主体结构示意图,如图2-29所示。 图2-29万能电子拉力机测试主体结构示意图 1-传感器;2-主架;3-横梁控制器;4-夹具;5-横梁;6-记录仪;7-控制台开关;8 -控制面板;9-显示屏

断裂韧性 编辑词条参与讨论 所属分类:冶金术语化学各种化学名称机械机械工程机械零件金属加工 表征材料阻止裂纹扩展的能力,是度量材料的韧性好坏的一个定量指标。在加载速度和温度一定的条件下,对某种材料而言它是一个常数。当裂纹尺寸一定时,材料的断裂韧性值愈大,其裂纹失稳扩展所需的临界应力就愈大;当给定外力时,若材料的断裂韧性值愈高,其裂纹达到失稳扩展时的临界尺寸就愈大。 目录 ?? 概述 ?? 规律与测试 ?? 论文 ?? 参考资料 断裂韧性-概述 构件经过大量变形后发生的断裂。主要特征是发生了明显的宏观塑性变形(不包括压缩失稳),如杆件的过量伸长或弯曲、容器的过量鼓胀。断口的尺寸(如直径、厚度)比原始尺寸也明显变化。韧性断裂的断口一般能寻见纤维区和剪唇区。断口尺度较大时还出现放射形及人字形山脊状花纹。形成纤维区断口的断裂机制一般是“微孔聚合”,在电子显微镜中呈韧窝状花样。韧性断裂一般由超载引起,而材料的塑性与韧性又很优良。纤维区一般是断裂源区。剪切唇总是在断口的边缘,并与构件的表面约成45°夹角,是在平面应力受力条件下发生剪切撕裂而形成的断口,剪切唇表面较光滑,断裂时的名义应力高于材料的屈服强度。 断裂韧性-规律与测试 随着概率断裂力学工程应用的逐步深入,材料断裂韧性分散性问题,已成为影响含缺陷结构概率安全评定的关键因素之一。合理解决材料断裂韧性分散性是一个十分复杂的问题。一方面巾于冶金过程等方面的偏差,造成材料断裂韧性的分散性;另一方面由于试样几何尺寸、裂纹长度测量等试验误差,亦会导致测试结果的不确定性,还有不同测试规范和标准对测试数据的处理也会导致测试结果的不

确定性。若缺陷位厂焊接部位,影响因素将更加复杂。除上述原因外,还会有诸如焊接上艺、焊材、以及不同操作人员及焊后热处理等因素导致断裂韧性测试结果分散性更加严重。尽管分析和解决其分散性问题如此复杂,十分困难,然而,在对含缺陷焊接结构(尤其是工业锅炉、压力容器和管道)进行安全评定时,重点就是焊接接头区而不是母材。如何处理断裂韧性的分散忭问题已成为工程界不可回避的问题,也是概率安全评定应解决的基本问题之—。 对材料断裂韧性分散性规律的研究,在理论和实践上均已取得较大进展。 Wallin分别根据Weibuli统计模型和微结构分析模型,推得基于断裂韧性尺I(单位:MN·m-3/2)失效准则的累积失效概率 并从理论上得到Kl服从形状参数m:为4的Weibull分布,同时指山m1不等于4是由厂测试数据不够而造成的,并且认为延性撕裂和材料非均匀性对分散性只具有较轻微的影响。这一理论建立在裂尖小范围有效体积基础上。 Slatcher将裂尖等效为多个单元的串联模型,推导出基寸:断裂韧性,J(单位:N/inlTl)失效准则的累积失效概率 式中,a=B中,B为试样宽度,中为常数;B=2。 这一理沦基于如下假设: 1)裂纹体能被分成若干单元,任一单元的失效意味着整体失效,各单元强度彼此独立且同分布。 2)第一个失效单元的应力和应变与裂尖应力场强度,J和该单元到裂尖的垂直距离r有关,仅由r/J确定。 3)第一千失效单元必须位于r和O定义的区域内(r,O为该单元的柱坐标)对任何O均有Jg(O)≤r≤Jh(O)。g(O)和h(O))为o的函数,分别为该区域的内、外界限。 由式(5.2)可知,理论上断裂韧性/服从形状参数为2的双参数威布尔分布。对充分小的试验数据集,式(5.2)比对数正态分布和威布尔分布能更好地描述断裂韧性的分布规律。 Neville提出了另一种描述断裂韧性分布的模型,该模型不用作任何假设和近似处理。由断裂韧性构成一个样本u,样本u中的子样ui由g2,J2或K1确定,g2,J2或K1分别由CTOD、JIC和Kic的测试数据计算得到。累积失效概率由如下双参数分布函数表达 式中,a,b为分布参数。 Neville将该模型分别对几组断裂韧性的测试数据进行厂分析,结果表明该模型应用方便,与实测数据分布吻合较好,并略偏保守。 Hauge和Thualow分别采用Weibull分布、Log—Normal分布、Slather模型以及Neville模型,对两组CTOD数据(86个母材和16个焊材)进行了统计分析,其主要结论如下: 1)两组CTOD数据并非服从形状参数为2的Weibull分布(或Slather模型);双参数Weibull分布、Log—Normal分布和Neville分布都适宜拟合这些数据。 2)90%置信限的中位期望值可较好地由I.og—Normal分布得到;对于只有三个子样时,能较好地等效于三个值十取最小值的方法;对大子样,Log—Normal 吻合更好。

韩国LG POE(SEETEC) LC170 主要性能:抗冲击,良好的韧性。重要参数:熔融指数1.1、比重0.87、硬度71、抗张强度9.5、断裂伸长率900%、弯曲模量14、撕裂强度40、熔融温度58℃。 LC175 主要性能:抗冲击,良好的韧性。重要参数:熔融指数 1.1、比重0.7、门尼粘度18、硬度63、抗张强度4.4、断裂伸长率900%、撕裂强度34、熔融温度36℃。 LC565 主要性能:抗冲击,高韧性。重要参数:熔融指数5.0、比重0.87、门尼粘度8、硬度54、抗张强度1.8、断裂伸长v领550%、撕裂强度20、熔融温度36℃。 LC670 主要性能:高韧性,高抗冲。重要参数:熔融指数5.0、比重0.87、门尼粘度9、硬度70、抗张强度5.5、断裂伸长率1000%、弯曲模量13、撕裂强度38、熔融温度58℃。埃克森美孚 POE(Exact) POE 9061 主要性能:高韧性,高抗冲。重要参数:熔融指数0.5、比重0.86、硬度59、弯曲模量6.5、拉伸应力1.7、抗张强度2.4、断裂伸长率1200%、维卡软化点47℃。 POE 6102 主要性能:薄膜,包装。重要参数:比重0.86、乙烯成分16%、硬度66、弯曲模量12、拉伸应力1.9、撕裂强度34、维卡软化点52℃。 POE 0201 主要性能:通用级,共混,发泡。重要参数:硬度90、比重0.90、熔融指数2.5、弯曲模量68、拉伸应力12、断裂伸长率1144%、拉伸强度30、门尼粘度4.0、维卡软化点83℃、熔融温度97℃。 POE 0203 主要性能:通用级,共混,发泡。重要参数:比重0.90、熔融指数 3.0、硬度

第29卷 第8期 岩石力学与工程学报 V ol.29 No.8 2010年8月 Chinese Journal of Rock Mechanics and Engineering Aug .,2010 收稿日期:2010–03–19;修回日期:2010–04–15 基金项目:国家重点基础研究发展计划(973)项目(2009CB724602);科技部国际科技合作项目(2007DFB60100);国家自然科学基金资助项目(50674092,50774076);国家建设高水平大学公派研究生项目资助 作者简介:满 轲(1982–),男,2004年毕业于北京交通大学土木工程专业,现为博士研究生,主要从事岩石力学试验方面的研究工作。E-mail :thepopman@https://www.doczj.com/doc/724510028.html, 不同赋存深度岩石的动态断裂韧性 与拉伸强度研究 满 轲 1,2 ,周宏伟1 (1. 中国矿业大学 岩石力学与分形研究所,北京 100083;2. 瑞士洛桑联邦理工大学 岩石力学实验室,洛桑 CH –1015) 摘要:按照国际岩石力学学会试验规范以及工程岩体试验方法标准(GB/T50266–99),对不同赋存深度的玄武岩试件分别进行动态断裂韧性测试和单轴拉伸强度测试,得到动态断裂韧性与拉伸强度之间可能存在一定的关系;并从岩石破坏的力学机制角度,分析动态断裂韧性与拉伸强度之间存在联系的根本原因:两者均是由于岩石内部微裂纹受到拉应力作用而引起微裂纹的扩展、互相贯通,从而导致岩石的破坏。根据动态断裂韧性与拉伸强度之间可能存在的关系,可以由拉伸强度的测试结果推测试件的动态断裂韧性值,将大大简化动态断裂韧性测试的繁琐性。 关键词:岩石力学;单轴拉伸强度;动态断裂韧性;微裂纹;岩石破坏机制 中图分类号:TU 45 文献标识码:A 文章编号:1000–6915(2010)08–1657–07 RESEARCH ON DYNAMIC FRACTURE TOUGHNESS AND TENSILE STRENGTH OF ROCK AT DIFFERENT DEPTHS MAN Ke 1, 2,ZHOU Hongwei 1 (1. Institute of Rock Mechanics and Fractals ,China University of Mining and Technology ,Beijing 100083,China ; 2. Rock Mechanics Laboratory ,Swiss Federal Institute of Technology Lausanne (EPFL ),Lausanne CH –1015,Switzerland ) Abstract :According to the standard test method suggested by ISRM and Standard for Test Method of Engineering Rock Mass(GB/T50266–99),the dynamic fracture toughness and uniaxial tensile strength of the basalt specimens at different depths are measured. It is observed that there may be a certain relation between dynamic fracture toughness and tensile strength. From the point of view of rock failure mechanism ,the essential reason for existing relation between dynamic fracture toughness and tensile strength is analyzed. Rock failure is due to the microcrack unstable propagation. The growth ,propagation and coalescence of microcracks in rocks induced by tensile stresses lead to the failure of rock. It provides an easy method to estimate the dynamic fracture toughness by the tensile strength value according to the certain relation between dynamic fracture toughness and tensile strength. It will greatly simplify the dynamic fracture toughness test. Key words :rock mechanics ;uniaxial tensile strength ;dynamic fracture toughness ;microcrack ;rock failure mechanism 1 引 言 岩石类准脆性材料的破坏过程是由于一个或多 个微裂纹的生核、扩展、贯通直至最终产生了宏观 裂纹,从而使岩石材料发生了破坏[1~6] 。裂纹在岩石破坏过程中起到了关键性的因素,而线弹性断裂 力学普遍被采用进行断裂扩展分析[7 ~10] 。其中,在

拉伸强度试验 在胶接接头受拉伸应力作用时,有三种不同的接头受力方式。 (1)拉伸应力与胶接面互相垂直,并且通过胶接面中心均匀地分布在整个胶接面上,这一应力均匀拉伸应力,又称正拉伸应力。 (2)拉伸应力分布在整个胶接面上,但力呈不均匀分布,此种情况称为不均匀拉伸。 (3)与不均匀拉伸相比,它的力作用线不是捅咕试样中心,而偏于试样的一端;它的受力面不是对称的,而是不对称的,这种拉伸叫不对称拉伸,人们有时将这一试验叫撕离试验或劈裂试验,以示与剥离相区别。 一.拉伸强度试验(条型和棒状) 拉伸强度试验又叫正拉强度试验或均匀扯离强度试验。 1.原理 由两根棒状被粘物对接构成的接头,其胶接面和试样纵轴垂直,拉伸力通过试样纵轴传至胶接面直至破坏,以单位胶接面积所承受的最大载荷计算其拉伸强度。 2.仪器设备 拉力试验机应能保证恒定的拉伸速度,破坏负荷应在所选刻度盘容量的10% -90%范围内。拉力机的响应时间应短至不影响测量精度,应能测得试样断裂时的破坏载荷,其测量误差不大于1%。拉力试验机应具有加载时可与试样的轴线和加载方向保持一致的,自动对中的拉伸夹具。 固化夹具,能施加固定压力,保证正确胶接与定位。 3.试验步骤 (1)试棒与试样试棒为具有规定形状,尺寸的棒状被粘物。试样为将两个试棒通过一定工艺条件胶接而成的被测件。 除非另有规定,其试棒尺寸见表8-4。其试样尺寸的选择视待测胶黏剂的强度,拉力机的满量程,试棒本身材质的强度以及试验时环境因素而定。 金属材料有层压塑料等。层压制品试棒,其层压平面应与试棒一个侧面平行,试棒上的销孔应与层压平面垂直。 试棒的表面处理,涂胶及试样制备工艺,应符合产品标准规定。胶接好试样,以周围略有一圈细胶梗为宜,此时不必清除,若需清除余胶,则应在固化后进行。 (2)试验在正常状态下,金属试样从试样制备完毕到测试之间,最短停放时间为16h,最长为1个月,非金属试样至少停放40h。