2018(6)OVERVIEW行业观察

摘要:该文简要地比较了几种常用电动汽车的驱动系统,并指出了永磁同步电动机的优势。在各类驱动电机中,永磁同步电 动机能量密度高、效率高、体积小、惯性低、响应快,有很好的应用前景,介绍了电动车驱动用永磁同步电动机目前的研究状 况以及研究热点和发展趋势。

关键词:电动汽车;永磁同步电动机;弱磁控制;控制策略

Design Development on Permanent Magnet Synchronous Motor in Electric Vehicle Abstract:This paper briefly compared several popular electric vehicle drive systems and pointed out the advantages of permanent magnet synchronous motor in various types of drive motors. Permanent magnet synchronous motor has high energy density, small size, low inertia and fast response, it has a good prospect. Then the paper introduced the current research situation, the focus and development trends of the permanent magnet synchronous motor in electric vehicle.

Key words :Electric vehicle; Permanent magnet synchronous motor; Weak magnetic control; Control strategy

电动汽车具有低噪声、零排放、高效、节能及能源 多样化和综合利用等显著优点,成为各国开发的主流。电动汽车的发展有赖于技术的进步,尤其是需要进一 步提高其驱动系统的性能[1]。电动汽车对其驱动系统的 要求是转矩控制能力良好,转矩密度高,运行可靠性及 在整个调速范围内的效率尽可能高,从而保证车辆具 有良好的动力性能和操控性,同时在车载动力电池未 能取得突破的情况下,延长车辆的续驶里程。研究并开 发出高水平的电机驱动控制系统,对提高我国电动汽 车驱动系统水平及电动汽车的产业化具有重要意义[2]。随着永磁材料性能的提高和成本的降低,永磁同步电 动机以其高效率、高功率因数和高功率密度等优点,正 逐渐成为电动汽车驱动系统的主流电机之一。

1电动汽车用电动机及驱动系统比较

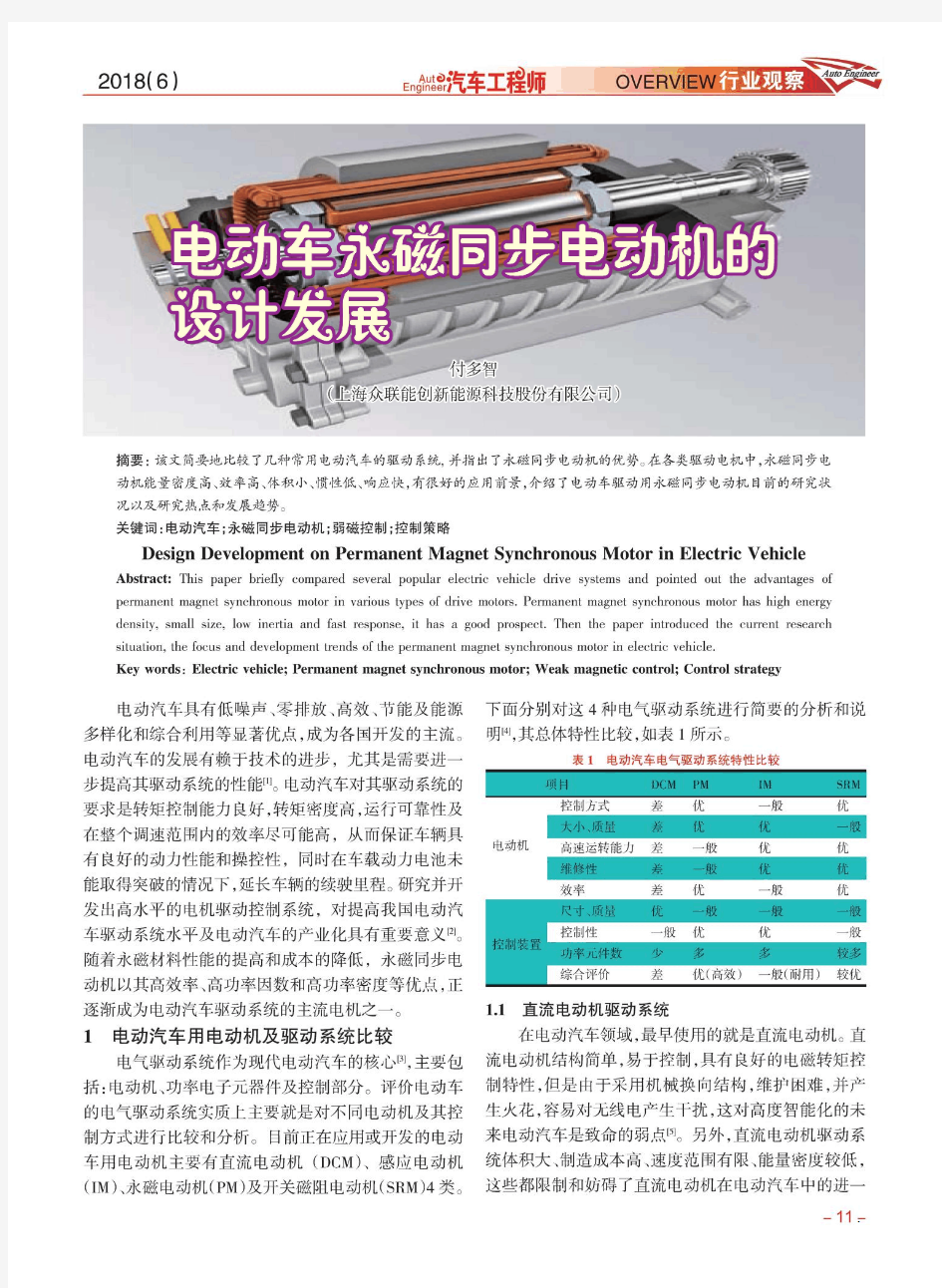

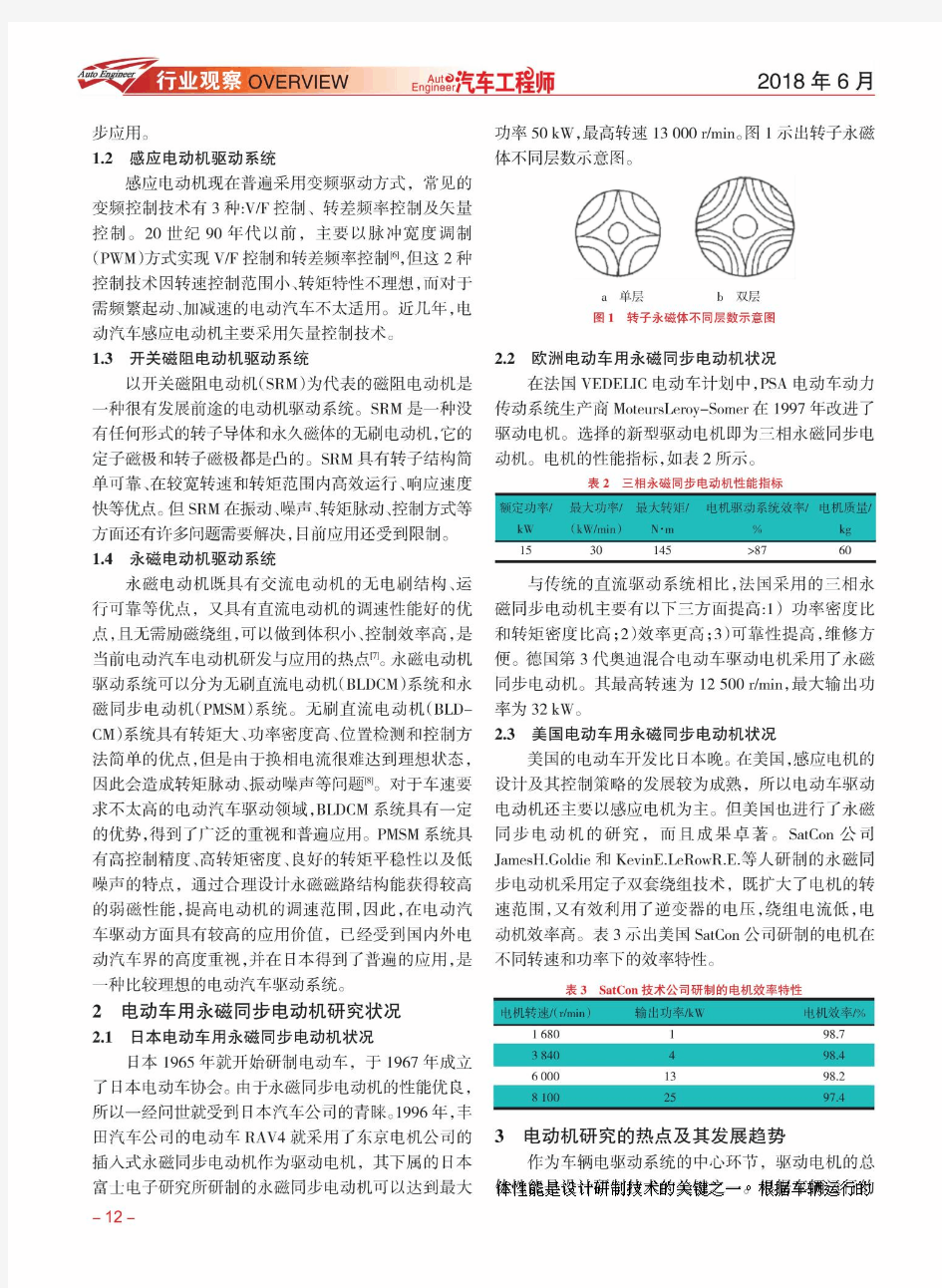

电气驱动系统作为现代电动汽车的核心[3],主要包 括:电动机、功率电子元器件及控制部分。评价电动车 的电气驱动系统实质上主要就是对不同电动机及其控 制方式进行比较和分析。目前正在应用或开发的电动 车用电动机主要有直流电动机(DCM)、感应电动机 (IM)、永磁电动机(PM)及开关磁阻电动机(SRM)4类。下面分别对这4种电气驱动系统进行简要的分析和说

明[4],其总体特性比较,如表1所示。

表1电动汽车电气驱动系统特性比较

项目DCM PM IM SRM 控制方式差优一般优

大小、质量差优优一般

电动机高速运转能力差一般优优

维修性差一般优优

效率差优一般优

尺寸、质量优一般一般一般

控制装置

控制性一般优优一般

功率元件数少多多较多

综合评价差优(高效)一般(耐用)较优1.1直流电动机驱动系统

在电动汽车领域,最早使用的就是直流电动机。直 流电动机结构简单,易于控制,具有良好的电磁转矩控 制特性,但是由于采用机械换向结构,维护困难,并产 生火花,容易对无线电产生干扰,这对高度智能化的未 来电动汽车是致命的弱点[5]。另外,直流电动机驱动系 统体积大、制造成本高、速度范围有限、能量密度较低,这些都限制和妨碍了直流电动机在电动汽车中的进一

-11

-

一、 概述 众所周知,直流电动机有优良的控制性能,其机械特性和调速特性均为平行的直线,这是各类交流电动机所没有的特性。此外,直流电动机还有起动转矩大、效率高、调速方便、动态特性好等特点。优良的控制特性使直流电动机在70年代前的很长时间里,在有调速、控制要求的场合,几乎成了唯一的选择。但是,直流电动机的结构复杂,其定子上有激磁绕组产生主磁场,对功率较大的直流电动机常常还装有换向极,以改善电机的换向性能。直流电机的转子上安放电枢绕组和换向器,直流电源通过电刷和换向器将直流电送入电枢绕组并转换成电枢绕组中的交变电流,即进行机械式电流换向。复杂的结构限制了直流电动机体积和重量的进一步减小,尤其是电刷和换向器的滑动接触造成了机械磨损和火花,使直流电动机的故障多、可靠性低、寿命短、保养维护工作量大。换向火花既造成了换向器的电腐蚀,还是一个无线电干扰源,会对周围的电器设备带来有害的影响。电机的容量越大、转速越高,问题就越严重。所以,普通直流电动机的电刷和换向器限制了直流电动机向高速度、大容量的发展。 在交流电网上,人们还广泛使用着交流异步电动机来拖动工作机械。交流异步电动机具有结构简单,工作可靠、寿命长、成本低,保养维护简便。但是,与直流电动机相比,它调速性能差,起动转矩小,过载能力和效率低。其旋转磁场的产生需从电网吸取无功功率,故功率因素低,轻载时尤甚,这大增加了线路和电网的损耗。长期以来,在不要求调速的场合,例如风机、水泵、普通机床的驱动中,异步电动机占有主导地位,当然这类拖动中,无形中损失了大量电能。 过去的电力拖动中,很少彩同步电动机,其主要原因是同步电动机不能在电网电压下自行起动,静止的转子磁极在旋转磁场的作用下,平均转矩为零。人们亦知道变频电源可解决同步电动机的起动和调速问题,但在70年代以前,变频电源是可想而不可得的设备。所以,过去的电力拖动中,很少看到用同步电动机作原动机。在大功率范围内,偶尔也有同步电动机运行的例子,但它往往是用来改善大企业的电网功率因数。 自70年代以来,科学技术的发展极大地推动了同步电动机的发展和应用,主要的原因有: 1、高性能永磁材料的发展 永磁材料近年来的开发很快,现有铝镍钴、铁氧体和稀土永磁体三大类。稀土永磁体又有第一代钐钴1:5,第二代钐钴2:17和第三钕铁硼。铝镍钴是本世纪三十年代研制成功的永磁材料,虽其具有剩磁感应强度高,热稳定性好等优点,但它矫顽力低,抗退磁能力差,而且要用贵重的金属钴,成本高,这些不足大大限制了它在电机中的应用。铁氧体磁体是本世纪五十年代初开发的永磁材料,其最大的特点是价格低廉,有较高的矫顽力,其不足是剩磁感应强度和磁能积都较低。钐钴稀土永磁材料在六十年代中期问世,它具有铝镍钴一样高的剩磁感应强度,矫顽力比铁氧体高,但钐稀土材料价格较高。80年代初钕铁硼稀土永磁材料的出现,它具有高的剩磁感应强度,高的矫顽力,高的磁能积,这些特点特别适合在电机中使用。它们不足是温度系数大,居里点低,容易氧化生锈而需涂复处理。经过这几年的不断改进提高,这些缺点大多已经克服,现钕铁硼永磁材料最高的工作温度已可达180℃,一般也可达150℃,已足以满足绝大多数电机的使用要求。表1是各种永磁材料性能比较。 表1各种永磁材料的性能比较 永磁材料剩磁(T)Br(T) 矫顽力HcB(KA/m) 内禀矫顽力Hcj(KA/m) 最大磁能积(BH)m(KJ/m3)剩磁可逆温度系数αB(%C) 居里温度Tc8(C) 中等水平钕铁硼`` 1.26 967 955 310 -0.12 350 较高水平的钐钴1.00 746 766 210 -0.03 850

高压永磁同步电动机应用与研究 目前工业领域中采用的高压中、大功率异步电动机普遍存在效率偏低、功率因数差等浪费电能现象。为实现中、大功率电动机高效节能目标,高效永磁同步电动机的研发和应用已成为国内外发展的必然趋势。高效永磁同步电动机理论分析、实验室试验和国家权威机构检测成功后,对现场应用尚无完整的试验研究数据,缺少通过试验和监测手段对高效永磁同步电动机进行经济效益分析。本文通过在张家口发电厂首次应用,并通过严格试验得出相关研究数据和分析结果。 标签:高效永磁同步电动机现场方案试验研究结果分析 引言 在工业、建筑以及公用设施领域中电动机是重要的原动力设备,也是电能消耗的最大用户,和节电潜力的最大用户。2012年我国各类电动机总装机容量约为5亿千瓦,其中异步电动机的装机容量占全国电动机装机容量的90%,约占全国用电量的60%,占工业用量的75%,系统用电效率比国外先进水平低5%-15%,相当于每年浪费电能约1500亿千瓦时。 目前工业领域中采用的高压中、大功率异步电动机普遍存在效率偏低、功率因数差等浪费电能现象。而高效永磁同步电动机能否达到高效节能目标,现场应用前景如何,已经引起国内各大企业关注。2013年工业和信息化部印发(2013年工业节能与绿色发展专项行动实施方案)提出,选择电机在能效提升和绿色发展方面要取得突破。本文将通过在张家口发电厂首次应用和现场试验进行分析。为企业应用永磁同步电动机提供参考。 一、高压永磁同步电动机概述 1.高压永磁同步电动机的发展历程 电机属于电磁装置,其工作原理是通过磁场实现电能与机械能间的不断转换。在电机的工作过程中,气息磁场是必不可少的。获得磁场的方法有两种,其中一种是通过电流得到。该种电机叫做电励磁电机,这种电机需要具备专门用来产生电流磁场的绕组,同时,为了保证电流的正常流动还需要为电机提供不间断的能量供应。另一种方法是通过永磁体来获得磁场,这可以大大简化电机的结构,同时,因为永磁体一旦磁化(充磁)之后就永久具有磁性,不再需要外界供给能量,这也大大的减少了能量的损耗。 高压永磁同步电动机就是通过永磁体获得磁场的电动机,永磁体材料的发展促进了此种电动机的发展。稀土钴和钕铁硼永磁分别在20世纪60年代和80年代出现,这两种永磁材料的出现极大的促进的电动机的发展,因为这两种材料具有特别适用于电机装置的特性,包括高剩磁密度、高矫顽力、线性退磁曲线以及高磁能积。

永磁同步电动机 这些年永磁同步电动机得到较快发展,其特点是功率因数高、效率高,在许多场合开始逐步取代最常用的交流异步电机,其中异步起动永磁同步电动机的性能优越,是一种很有前途的节能电机。 永磁同步电动机的定子结构与工作原理与交流异步电动机一样,多为4极形式,三相绕组按3相4极布置,通电产生4极旋转磁场。下图是有线圈绕组的定子.如下示意图1。 图1定子铁芯与绕组 如下图2是电机机座与定子。 图2机座与定子

永磁同步电动机与普通异步电动机的不同是转子结构,转子上安装有永磁体磁极,图3左就是一个安装有永磁体磁极的转子,永磁体磁极安装在转子铁芯圆周表面上,称为凸装式永磁转子。磁极的极性与磁通走向图3右,这是一个4极转子。 图3凸装式永磁转子 根据磁阻最小原理,也就是磁通总是沿磁阻最小的路径闭合,利用磁引力拉动转子旋转,于是永磁转子就会跟随定子产生的旋转磁场同步旋转。 图4左是另一种安装有永磁体磁极的转子,永磁体磁极嵌装在转子铁芯表面,称为嵌入式永磁转子。磁极的极性与磁通走向见图右,这也是一个4极转子。 图4嵌入式永磁转子铁芯1

图5右是一种嵌入式永磁转子,永磁体嵌装在转子铁芯内部,为防止永磁体磁通短路,在转子铁芯开有空槽或在槽内填充隔磁材料。磁极的极性与磁通走向见下右图,这也是一个4极转子。 图5嵌入式永磁转子铁芯2 下图6为装上转轴的嵌入式永磁转子 图6嵌入式永磁转 转子铁芯两侧装上风扇然后与定子机座组装成整机,见下图7。

图7永磁同步电动机剖面图 这种永磁同步电动机不能直接通三相交流的起动,因转子惯量大,磁场旋转太快,静止的转子根本无法跟随磁场旋转。这种永磁同步电动机多用在变频调速场合,启动时变频器输出频率从0开始上升到工作频率,电机则跟随变频器输出频率同步旋转,是一种很好的变频调速电动机。 通过在永磁转子上加装笼型绕组,接通电源旋转磁场一建立,就会在笼型绕组感生电流,转子就会像交流异步电动机一样起动旋转。这就是异步起动永磁同步电动机,是近些年开始普及的节能电机。如下图8为永磁转子铁芯 图8笼型绕组永磁转子铁芯 笼型转子有焊接式与铸铝式:在转子每个槽内插入铜条,铜条与转子铁芯两侧的铜端环焊接形成笼型转子;与普通交流异步电动机一样采用铸铝式转子,将熔化的铝液直接注入转子槽内,并同时铸出端环与风扇叶片,是较廉价的做法,下图9是一个铸铝式笼型转子。

调速永磁同步电动机的电磁设计与磁场分析 1 引言 与传统的电励磁电机相比,永磁同步电动机具有结构简单,运行稳定;功率 密度大;损耗小,效率高;电机形状和尺寸灵活多变等显著优点,因此在航空航 天、国防、工农业生产和日常生活等各个领域得到了越来越广泛的应用。 随着电力电子技术的迅速发展以及器件价格的不断下降,越来越多的直流电 动机调速系统被由变频电源和交流电动机组成的交流调速系统所取代,变频调速 永磁同步电动机也应运而生。变频调速永磁同步电动机可分为两类,一类是反电 动势波形和供电电流波形都是理想矩形波(实际为梯形波)的无刷直流电动机,另 一类是两种波形都是正弦波的一般意义上的永磁同步电动机。这类电机通常由变 频器频率的逐步升高来起动,在转子上可以不用设置起动绕组。 本文使用Ansoft Maxwell 软件中的RMxprt 模块进行了一种调速永磁同步电 动机的电磁设计,并对电机进行了性能和参数的计算,然后将其导入到Maxwell 2D 中建立了二维有限元仿真模型,并在此模型的基础上对电机的基本特性进行 了瞬态特性分析。 2 调速永磁同步电动机的电磁设计 2.1 额定数据和技术要求 调速永磁同步电动机的电磁设计主要包括主要尺寸和气隙长度的确定、定子 冲片设计、定子绕组的设计、永磁体的设计等。通过改变电机的各个参数来提高 永磁同步电动机的效率η、功率因数cos ?、起动转矩st T 和最大转矩max T 。本例所设计永磁同步电动机的额定数据及其性能指标如下: 额定数据 数值 额定功率 N 30kw P = 相数 =3m 额定线电压 N1=380V U 额定频率 =50Hz f 极对数 =3p 额定效率 N =0.94η 额定功率因数 N cos =0.95? 绝缘等级 B 级 计算额定数据:

永磁同步电动机的应用前景 上海交通大学电力学院金如麟谭茀娃 一、概述 众所周知,直流电动机有优良的控制性能,其机械特性和调速特性均为平行的直线,这是各类交流电动机所没有的特性。此外,直流电动机还有起动转矩大、效率高、调速方便、动态特性好等特点。优良的控制特性使直流电动机在70年代前的很长时间里,在有调速、控制要求的场合,几乎成了唯一的选择。但是,直流电动机的结构复杂,其定子上有激磁绕组产生主磁场,对功率较大的直流电动机常常还装有换向极,以改善电机的换向性能。直流电机的转子上安放电枢绕组和换向器,直流电源通过电刷和换向器将直流电送入电枢绕组并转换成电枢绕组中的交变电流,即进行机械式电流换向。复杂的结构限制了直流电动机体积和重量的进一步减小,尤其是电刷和换向器的滑动接触造成了机械磨损和火花,使直流电动机的故障多、可靠性低、寿命短、保养维护工作量大。换向火花既造成了换向器的电腐蚀,还是一个无线电干扰源,会对周围的电器设备带来有害的影响。电机的容量越大、转速越高,问题就越严重。所以,普通直流电动机的电刷和换向器限制了直流电动机向高速度、大容量的发展。 在交流电网上,人们还广泛使用着交流异步电动机来拖动工作机械。交流异步电动机具有结构简单,工作可靠、寿命长、成本低,保养维护简便。但是,与直流电动机相比,它调速性能差,起动转矩小,过载能力和效率低。其旋转磁场的产生需从电网吸取无功功率,故功率因素低,轻载时尤甚,这大增加了线路和电网的损耗。长期以来,在不要求调速的场合,例如风机、水泵、普通机床的驱动中,异步电动机占有主导地位,当然这类拖动中,无形中损失了大量电能。 过去的电力拖动中,很少彩同步电动机,其主要原因是同步电动机不能在电网电压下自行起动,静止的转子磁极在旋转磁场的作用下,平均转矩为零。人们亦知道变频电源可解决同步电动机的起动和调速问题,但在70年代以前,变频电源是可想而不可得的设备。所以,过去的电力拖动中,很少看到用同步电动机作原动机。在大功率范围内,偶尔也有同步电动机运行的例子,但它往往是用来改善大企业的电网功率因数。自70年代以来,科学技术的发展极大地推动了同步电动机的发展和应用,主要的原因有: 1、高性能永磁材料的发展 永磁材料近年来的开发很快,现有铝镍钴、铁氧体和稀土永磁体三大类。稀土永磁体又有第一代钐钴1:5,第二代钐钴2:17和第三钕铁硼。铝镍钴是本世纪三十年代研制成功的永磁材料,虽其具有剩磁感应强度高,热稳定性好等优点,但它矫顽力低,抗退磁能力差,而且要用贵重的金属钴,成本高,这些不足大大限制了它在电机中的应用。铁氧体磁体是本世纪五十年代初开发的永磁材料,其最大的特点是价格低廉,有较高的矫顽力,其不足是剩磁感应强度和磁能积都较低。钐钴稀土永磁材料在六十年代中期问世,它具有铝镍钴一样高的剩磁感应强度,矫顽力比铁氧体高,但钐稀土材料价格较高。80年代初钕铁硼稀土永磁材料的出现,它具有高的剩磁感应强度,高的矫顽力,高的磁能积,这些特点特别适合在电机中使用。它们不足是温度系数大,居里点低,容易氧化生锈而需涂复处理。经过这几年的不断改进提高,这些缺点大多已经克服,现钕铁硼永磁材料最高的工作温度已可达180℃,一般也可达150℃,已足以满足绝大多数电机的使用要求。表1是各种永磁材料性能比较。 表1各种永磁材料的性能比较

永磁同步电动机的应用前景.txt再过几十年,我们来相会,送到火葬场,全部烧成灰,你一堆,我一堆,谁也不认识谁,全部送到农村做化肥。一、概述 众所周知,直流电动机有优良的控制性能,其机械特性和调速特性均为平行的直线,这是各类交流电动机所没有的特性。此外,直流电动机还有起动转矩大、效率高、调速方便、动态特性好等特点。优良的控制特性使直流电动机在70年代前的很长时间里,在有调速、控制要求的场合,几乎成了唯一的选择。但是,直流电动机的结构复杂,其定子上有激磁绕组产生主磁场,对功率较大的直流电动机常常还装有换向极,以改善电机的换向性能。直流电机的转子上安放电枢绕组和换向器,直流电源通过电刷和换向器将直流电送入电枢绕组并转换成电枢绕组中的交变电流,即进行机械式电流换向。复杂的结构限制了直流电动机体积和重量的进一步减小,尤其是电刷和换向器的滑动接触造成了机械磨损和火花,使直流电动机的故障多、可靠性低、寿命短、保养维护工作量大。换向火花既造成了换向器的电腐蚀,还是一个无线电干扰源,会对周围的电器设备带来有害的影响。电机的容量越大、转速越高,问题就越严重。所以,普通直流电动机的电刷和换向器限制了直流电动机向高速度、大容量的发展。 在交流电网上,人们还广泛使用着交流异步电动机来拖动工作机械。交流异步电动机具有结构简单,工作可靠、寿命长、成本低,保养维护简便。但是,与直流电动机相比,它调速性能差,起动转矩小,过载能力和效率低。其旋转磁场的产生需从电网吸取无功功率,故功率因素低,轻载时尤甚,这大增加了线路和电网的损耗。长期以来,在不要求调速的场合,例如风机、水泵、普通机床的驱动中,异步电动机占有主导地位,当然这类拖动中,无形中损失了大量电能。 过去的电力拖动中,很少彩同步电动机,其主要原因是同步电动机不能在电网电压下自行起动,静止的转子磁极在旋转磁场的作用下,平均转矩为零。人们亦知道变频电源可解决同步电动机的起动和调速问题,但在70年代以前,变频电源是可想而不可得的设备。所以,过去的电力拖动中,很少看到用同步电动机作原动机。在大功率范围内,偶尔也有同步电动机运行的例子,但它往往是用来改善大企业的电网功率因数。 自70年代以来,科学技术的发展极大地推动了同步电动机的发展和应用,主要的原因有:1、高性能永磁材料的发展 永磁材料近年来的开发很快,现有铝镍钴、铁氧体和稀土永磁体三大类。稀土永磁体又有第一代钐钴1:5,第二代钐钴2:17和第三钕铁硼。铝镍钴是本世纪三十年代研制成功的永磁材料,虽其具有剩磁感应强度高,热稳定性好等优点,但它矫顽力低,抗退磁能力差,而且要用贵重的金属钴,成本高,这些不足大大限制了它在电机中的应用。铁氧体磁体是本世纪五十年代初开发的永磁材料,其最大的特点是价格低廉,有较高的矫顽力,其不足是剩磁感应强度和磁能积都较低。钐钴稀土永磁材料在六十年代中期问世,它具有铝镍钴一样高的剩磁感应强度,矫顽力比铁氧体高,但钐稀土材料价格较高。80年代初钕铁硼稀土永磁材料的出现,它具有高的剩磁感应强度,高的矫顽力,高的磁能积,这些特点特别适合在电机中使

调速永磁同步电动机的电磁设计与磁场分析 1 引言 与传统的电励磁电机相比,永磁同步电动机具有结构简单,运行稳定;功率密度大;损耗小,效率高;电机形状和尺寸灵活多变等显著优点,因此在航空航天、国防、工农业生产和日常生活等各个领域得到了越来越广泛的应用。 随着电力电子技术的迅速发展以及器件价格的不断下降,越来越多的直流电动机调速系统被由变频电源和交流电动机组成的交流调速系统所取代,变频调速永磁同步电动机也应运而生。变频调速永磁同步电动机可分为两类,一类是反电动势波形和供电电流波形都是理想矩形波(实际为梯形波)的无刷直流电动机,另一类是两种波形都是正弦波的一般意义上的永磁同步电动机。这类电机通常由变频器频率的逐步升高来起动,在转子上可以不用设置起动绕组。 本文使用Ansoft Maxwell软件中的RMxprt模块进行了一种调速永磁同步电动机的电磁设计,并对电机进行了性能和参数的计算,然后将其导入到Maxwell 2D中建立了二维有限元仿真模型,并在此模型的基础上对电机的基本特性进行了瞬态特性分析。 2 调速永磁同步电动机的电磁设计 2.1 额定数据和技术要求 调速永磁同步电动机的电磁设计主要包括主要尺寸和气隙长度的确定、定子冲片设计、定子绕组的设计、永磁体的设计等。通过改变电机的各个参数来提高 T。本例所永磁同步电动机的效率η、功率因数cos?、起动转矩st T和最大转矩max 设计永磁同步电动机的额定数据及其性能指标如下: 计算额定数据:

(1) 额定相电压:N 220V U U == (2) 额定相电流:3 N N N N N 1050.9A cos P I mU η??== (3) 同步转速:160=1000r /min f n p = (4) 额定转矩:3 N N 1 9.5510286.5N m P T n ?==g 2.2 主要尺寸和气隙长度的确定 永磁电机的主要尺寸包括定子内径和定子铁心有效长度,它们可由如下公式 估算得到: 2 i11P D L C n '= N N N cos E K P P η?'=, 6.1p Nm dp C K K AB δ α=' 式中,i1D 为定子内径,L 为定子铁心长度,P '为计算功率,C 为电机常数。 E K 为额定负载时感应电势与端电压的比值,本例取0.96;p α'为计算极弧系数, 初选0.8;Nm K 为气隙磁场的波形系数,当气隙磁场为正弦分布时等于1.11;dp K 为电枢的绕组系数,初选0.92。A 为电机的线负荷,B δ为气隙磁密,A 和B δ的 选择非常重要,直接影响电机的参数和性能,应从电机的综合技术经济指标出发 来选取最合适的A 和B δ值,本例初选为200A/cm,0.7T A B δ==。 由上式可初步确定电机的2i1D L ,但要想进一步确定i1D 和L 各自的值,还应选择主要尺寸比i1i122L L pL D D p λπτπ===,其中τ为极距。通常,中小型同步电动机的0.6~2.5λ=,一般级数越多,λ也越大,本例初选1.4。 永磁同步电动机的气隙长度δ一般要比同规格的感应电动机的气隙大,主要 是因为适当的增加气隙长度可以在一定的程度上减小永磁同步电动机过大的杂 散损耗,减低电动机的振动与噪声和便于电动机的装配。所以设计永磁同步电动 机的气隙长度时,可以参照相近的感应电动机的气隙长度并加以适当的修改。本 例取=0.7mm δ。 确定电动机定子外径时,一般是在保证电动机足够散热能力的前提下,视具 体情况为提高电动机效率而加大定子外径还是为降低成本而减小定子外径。

高压永磁同步电动机应用与研究 摘要:目前工业领域中采用的高压中、大功率异步电动机普遍存在效率偏低、功率因数差等浪费电能现象。为实现中、大功率电动机高效节能目标,高效永磁同步电动机的研发和应用已成为国内外发展的必然趋势。高效永磁同步电动机理论分析、实验室试验和国家权威机构检测成功后,对现场应用尚无完整的试验研究数据,缺少通过试验和监测手段对高效永磁同步电动机进行经济效益分析。本文通过在张家口发电厂首次应用,并通过严格试验得出相关研究数据和分析结果。 关键词:高效永磁同步电动机试验研究结果分析现场方案 引言 在工业、建筑以及公用设施领域中电动机是重要的原动力设备,也是电能消耗的最大用户,和节电潜力的最大用户。2012年我国各类电动机总装机容量约为5亿千瓦,其中异步电动机的装机容量占全国电动机装机容量的90%,约占全国用电量的60%,占工业用量的75%,系统用电效率比国外先进水平低5%-15%,相当于每年浪费电能约1500亿千瓦时。 目前工业领域中采用的高压中、大功率异步电动机普遍存在效率偏低、功率因数差等浪费电能现象。而高效永磁同步电动机能否达到高效节能目标,现场应用前景如何,已经引起国内各大企业关注。2013年工业和信息化部印发(2013年工业节能与绿色发展专项行动实施方案)提出,选择电机在能效提升和绿色发展方面要取得突破。本文将通过在张家口发电厂首次应用和现场试验进行分析。为企业应用永磁同步电动机提供参考。 一、高压永磁同步电动机概述 1、高压永磁同步电动机的发展历程 电机属于电磁装置,其工作原理是通过磁场实现电能与机械能间的不断转换。在电机的工作过程中,气息磁场是必不可少的。获得磁场的方法有两种,其中一种是通过电流得到。该种电机叫做电励磁电机,这种电机需要具备专门用来产生电流磁场的绕组,同时,为了保证电流的正常流动还需要为电机提供不间断的能量供应。另一种方法是通过永磁体来获得磁场,这可以大大简化电机的结构,同时,因为永磁体一旦磁化(充磁)之后就永久具有磁性,不再需要外界供给能量,这也大大的减少了能量的损耗。 高压永磁同步电动机就是通过永磁体获得磁场的电动机,永磁体材料的发展促进了此种电动机的发展。稀土钴和钕铁硼永磁分别在20世纪60年代和80年代出现,这两种永磁材料的出现极大的促进的电动机的发展,因为这两种材料具有特别适用于电机装置的特性,包括高剩磁密度、高矫顽力、线性退磁曲线以及高磁能积。 我国专家学者自主开发的高效高压永磁同步电动机,采用实心转子磁极铁芯和启动笼复合结构,消弱了齿谐波,减少了转子表面损耗,提高了电机效率。同时,非均匀气隙和优化通风散热,有效的控制了电机温升。该种电机同异步电机相比各项指标显著提供,额定负载效率大于96%,功率因数大于0.98,综合节电率在8%-15%。 2、高压永磁同步电动机的优点

高强度永磁同步电机 本实用新型涉及一种高强度永磁同步电机的转子结构,它由中心轴,铁芯和附着在其外圆表面上的至少1对圆弧面形的磁钢构成圆辊状结构,各相邻两磁钢侧面之间留有气隙,各磁钢通过相应的锁紧件与铁芯构成锁紧联结结构,它解决了现有技术强度差、磁钢易被甩出,易出现事故的问题,用于制作各型永磁同步电机。 交流永磁同步调速电梯电机之特性 石正铎路子明 我国电梯性能随着计算机控制技术和变频技术的发展有很大的提高,但是异步变频电动机存在低频低压低速时的转矩不够平稳进而影响低速段运行不理想的缺点。用永磁同步调速电机替代交流异步电机,用同步变频替代异步变频可以解决低速段的缺点和启动及运行中的抖动问题,使电梯运行更平稳、更舒适,同时减小电机的体积,降低噪音。采用有齿轮电梯曳引机,当电梯制动器失灵、轿厢产生自由落体时,可利用永磁同步电机的电流制动功能保证轿厢低速溜车,为电梯安全增加了一道安全屏障。 一、永磁同步电机与异步电机的主要区别及特点 由于异步电机是靠电机定子电流为电机转子励磁的,而永磁电机转子是用永磁体直接产生磁场不需要电励磁。因此永磁同步电机具有结构简单、运行可靠、体积小、重量轻、效率高、形状和尺寸灵活多样等特点。 二、交流永磁同步调速电梯电机的主要优点 1、结构简单运行可靠,由于永磁电机转子不需要励磁,省去了线圈或鼠笼,简化了结构,实现了无刷,减少了故障,维修方便简单,维修复杂系数大大降低。 2、低温升、小体积永磁同步电机与感应电机相比,因为不需要无功励磁电流,而具备: (1)、功率因数高近于1。 (2)、反电势正弦波降低了高次谐波的幅值,有效的解决了对电源的干扰。 (3)、减小了电机的铜损和铁损。 同步电机温升小(约38K),电机外形小,体积与异步电机相比,降低一至两个机座号。 3、高效率超节能,因为功率因数高(可近似为1),又省去电励磁,减少了定子电流和定子转子电阻的损耗,效率高(94~96%),满载起动电流比异步减少一半,所以节能效果明显,用于电梯时,同步电机可节能40%以上(用户实际使用后测试结果),轻载电流小,只相当于异步电机的10%,如11KW异步电机轻载时异步电机电流10A,而同步电机轻载电流只有0.7A。 4、调速范围宽,可达1:1000甚至于更高(异步电机只有1:100),调速精度极高,可大大提高电梯的品质。 5、永磁同步电梯电机在额定转速内保持恒转矩,对于提高电梯的运行稳定性至关重要。可以做到给定曲线与运行曲线重合,特别是电动机在低频、低压、低速时可提供足够的转矩,避免电梯在启动缓速过程抖动,改善电梯启制动过程的舒

一、概述 众所周知,直流电动机有优良的控制性能,其机械特性和调速特性均为平行的直线,这是各类交流电动机所没有的特性。此外,直流电动机还有起动转矩大、效率高、调速方便、动态特性好等特点。优良的控制特性使直流电动机在70年代前的很长时间里,在有调速、控制要求的场合,几乎成了唯一的选择。但是,直流电动机的结构复杂,其定子上有激磁绕组产生主磁场,对功率较大的直流电动机常常还装有换向极,以改善电机的换向性能。直流电机的转子上安放电枢绕组和换向器,直流电源通过电刷和换向器将直流电送入电枢绕组并转换成电枢绕组中的交变电流,即进行机械式电流换向。复杂的结构限制了直流电动机体积和重量的进一步减小,尤其是电刷和换向器的滑动接触造成了机械磨损和火花,使直流电动机的故障多、可靠性低、寿命短、保养维护工作量大。换向火花既造成了换向器的电腐蚀,还是一个无线电干扰源,会对周围的电器设备带来有害的影响。电机的容量越大、转速越高,问题就越严重。所以,普通直流电动机的电刷和换向器限制了直流电动机向高速度、大容量的发展。 在交流电网上,人们还广泛使用着交流异步电动机来拖动工作机械。交流异步电动机具有结构简单,工作可靠、寿命长、成本低,保养维护简便。但是,与直流电动机相比,它调速性能差,起动转矩小,过载能力和效率低。其旋转磁场的产生需从电网吸取无功功率,故功率因素低,轻载时尤甚,这大增加了线路和电网的损耗。长期以来,在不要求调速的场合,例如风机、水泵、普通机床的驱动中,异步电动机占有主导地位,当然这类拖动中,无形中损失了大量电能。 过去的电力拖动中,很少彩同步电动机,其主要原因是同步电动机不能在电网电压下自行起动,静止的转子磁极在旋转磁场的作用下,平均转矩为零。人们亦知道变频电源可解决同步电动机的起动和调速问题,但在70年代以前,变频电源是可想而不可得的设备。所以,过去的电力拖动中,很少看到用同步电动机作原动机。在大功率范围内,偶尔也有同步电动机运行的例子,但它往往是用来改善大企业的电网功率因数。 自70年代以来,科学技术的发展极大地推动了同步电动机的发展和应用,主要的原因有:1、高性能永磁材料的发展 永磁材料近年来的开发很快,现有铝镍钴、铁氧体和稀土永磁体三大类。稀土永磁体又有第一代钐钴1:5,第二代钐钴2:17和第三钕铁硼。铝镍钴是本世纪三十年代研制成功的永磁材料,虽其具有剩磁感应强度高,热稳定性好等优点,但它矫顽力低,抗退磁能力差,而且要用贵重的金属钴,成本高,这些不足大大限制了它在电机中的应用。铁氧体磁体是本世纪五十年代初开发的永磁材料,其最大的特点是价格低廉,有较高的矫顽力,其不足是剩磁感应强度和磁能积都较低。钐钴稀土永磁材料在六十年代中期问世,它具有铝镍钴一样高的剩磁感应强度,矫顽力比铁氧体高,但钐稀土材料价格较高。80年代初钕铁硼稀土永磁材料的出现,它具有高的剩磁感应强度,高的矫顽力,高的磁能积,这些特点特别适合在电机中使用。它们不足是温度系数大,居里点低,容易氧化生锈而需涂复处理。经过这几年的不断改

高效永磁同步电动机设计技术研究

目录 1、基本情况及背景介绍 (2) 2、高效永磁同步电动机关键技术的研究 (3) 2.1优化转子磁路结构,提高电机的可靠性 (3) 2.2永磁电机防退磁技术研究 (5) 2.3漏磁系数准确计算的研究 (7) 2.4稀土永磁材料的高温退磁特性及应用技术的研究 (10) 2.5稀土永磁材料的剩磁测试技术的研究 (14) 2.6电机的起动性能 (16) 2.7失步转矩倍数 (17) 2.8其它性能指标 (18)

1、基本情况及背景介绍 稀土永磁是一种高性能的功能材料,它的高剩磁密度、高矫顽力、高磁能积等优异磁性能特别适合于制造电机。用它制成的永磁同步电机,不需要用以产生磁场的无功励磁电流,可显著提高功率因数,减少定子电流和定子电阻损耗。在稳定运行时没有转子电阻损耗,使电机温升有较大裕度,从而可将风扇减小甚至不安装风扇,以减少风摩损耗提高电机效率。与普通的电励磁同步电动机相比,不需要用以产生磁场的励磁绕组和直流励磁电源,取消了容易出问题的集电环和电刷装置,成为无刷电机,运行可靠,又效率提高。因此,国内外都投入大量人力物力从事高效钕铁硼永磁电机的研制开发。 相对于异步电机,永磁同步电动机(PMSM)具有体积小、功率密度高等优点,效率比同规格的感应异步电机高2~8%。我国稀土永磁资源储量占世界储量的80%,发展永磁电机具有得天独厚的优势。 早在1980年,我国有关高校及科研院所就开始从事高效永磁电动机的研制开发,先后研制开发出多种类型电动机的样机,技术水平参差不齐,还存在着转子磁路单一、永磁材料可能退磁、测试和制造工艺复杂等问题,性能价格比不够理想,价格偏高。 为了充分发挥钕铁硼永磁材料的优异磁性能,针对钕铁硼永磁电动机在磁、电、机、热等方面的特点,进行技术集成和创新,特别对转子磁路结构、钕铁硼永磁材料的热稳定性做了深入研究,并应用于产品开发过程,提高其效率、性价比,可靠性(主要指不退磁),扩大应用领域,为把稀土资源优势转化为经济优势作贡献。

永磁式同步电机的特点及其分类 永磁式同步电动机结构简单、体积小、重量轻、损耗小、效率高,和直流电机相比,它没有直流电机的换向器和电刷等缺点。和异步电动机相比,它由于不需要无功励磁电流,因而效率高,功率因数高,力矩惯量比大,定子电流和定子电阻损耗减小,且转子参数可测、控制性能好;但它与异步电机相比,也有成本高、起动困难等缺点。和普通同步电动机相比,它省去了励磁装置,简化了结构,提高了效率。永磁同步电机矢量控制系统能够实现高精度、高动态性能、大范围的调速或定位控制,因此永磁同步电机矢量控制系统引起了国内外学者的广泛关注。 近年来,随着永磁材料性能的不断提高和完善,特别是钕铁硼永磁的热稳定性和耐腐蚀性的改善和价格的逐步降低以及电力电子器件的进一步发展,加上永磁电机研究开发经验的逐步成熟,经大力推广和应用已有研究成果,使永磁电机在国防、工农业生产和日常生活等方面获得越来越广泛的应用。正向大功率化(高转速、高转矩)、高功能化和微型化方面发展。目前,稀土永磁电机的单台容量已超过1000KW,最高转速已超过300000r/min,最低转速低于0.01r/min,最小电机的外径只有 0.8mm,长1.2mm。 我国是盛产永磁材料的国家,特别是稀土永磁材料钕铁硼资源在我国非常丰富,稀土矿的储藏量为世界其他各国总和的4倍左右,号称“稀土王国”。稀土永磁材料和稀土永磁电机的科研水平都达到了国际先进水平。因此,对我国来说,永磁同步电动机有很好的应用前景。充分发挥我国稀土资源丰富的优势,大力研究和推广应用以稀土永磁电机为代表的各种永磁电机,对实现我国社会主义现代化具有重要的理论意义和实用价值。 永磁同步电动机的转子磁钢的几何形状不同,使得转子磁场在空间的分布可分为正弦波和梯形波两种。因此,当转子旋转时,在定子上产生的反电动势波形也有两种:一种为正弦波;另一种为梯形波。这样就造成两种同步电动机在原理、模型及控制方法上有所不同,为了区别由它们组成的永磁同步电动机交流调速系统,习惯上又把正弦波永磁同步电动机组成的调速系统称为正弦型永磁同步电动机(PMSM)

(一) PMSM 的数学模型 交流电机是一个非线性、强耦合的多变量系统。永磁同步电机的三相绕组分布在定子上,永磁体安装在转子上。在永磁同步电机运行过程中,定子与转子始终处于相对运动状态,永磁体与绕组,绕组与绕组之间相互影响,电磁关系十分复杂,再加上磁路饱和等非线性因素,要建立永磁同步电机精确的数学模型是很困难的。为了简化永磁同步电机的数学模型,我们通常做如下假设: 1) 忽略电机的磁路饱和,认为磁路是线性的; 2) 不考虑涡流和磁滞损耗; 3) 当定子绕组加上三相对称正弦电流时,气隙中只产生正弦分布的磁势,忽略气隙中的高次谐波; 4) 驱动开关管和续流二极管为理想元件; 5) 忽略齿槽、换向过程和电枢反应等影响。 永磁同步电机的数学模型由电压方程、磁链方程、转矩方程和机械运动方程组成,在两相旋转坐标系下的数学模型如下: (l)电机在两相旋转坐标系中的电压方程如下式所示: d d s d d c q q q s q q c d di u R i L dt di u R i L dt ωψωψ?=+-????=++?? 其中,Rs 为定子电阻;ud 、uq 分别为d 、q 轴上的两相电压;id 、iq 分别为d 、q 轴上对应的两相电流;Ld 、Lq 分别为直轴电感和交轴电感;ωc 为电角速度;ψd 、ψq 分别为直轴磁链和交轴磁链。 若要获得三相静止坐标系下的电压方程,则需做两相同步旋转坐标系到三相静止坐标系的变换,如下式所示。 cos sin 22cos()sin()3322cos()sin()33a d b q c u u u u u θθθπθπθπθπ?? ?-????? ??=--- ? ???? ???? ?+-+? ? (2)d/q 轴磁链方程: d d d f q q q L i L i ψψψ=+???=?? 其中,ψf 为永磁体产生的磁链,为常数,0f r e ωψ=,而c r p ωω=是机械角速度,p 为同步电机的极对数,ωc 为电角速度,e0为空载反电动势,其值为每项 倍。

Modeling and Analyzing of Surface-Mounted Permanent-Magnet Synchronous Machines With Optimized Magnetic Pole Shape Zhenfei Chen1,Changliang Xia1,2,Qiang Geng2,and Yan Yan1 1School of Electrical Engineering and Automation,Tianjin University,Tianjin300072,China 2Tianjin Key Laboratory of Advanced Technology of Electrical Engineering and Energy,Tianjin Polytechnic University, Tianjin300387,China Two types of eccentric magnetic pole shapes for optimizing conventional surface-mounted permanent-magnet(PM)synchronous machines with radial magnetization are presented in this paper.An analytical method based on an exact subdomain model and discrete idea is proposed for obtaining the air-gap?ux density distribution in the improved motor.Cogging torque and back EMF analytical models are further built with the?eld solution,which provide useful tools for investigating motor performances with unequal thickness magnetic poles.The accuracy and feasibility of the models have been validated by a?nite element method.Based on the analytical models,the effects of pole shape parameters on motor performance are investigated.Results show that both pole shapes can perfect magnetic?eld distribution,decrease harmonic content of back EMF,reduce torque ripples,and improve the utilization of PMs. Index Terms—Exact subdomain model,?ux density distribution,magnetic pole shape optimization,surface-mounted permanent-magnet(PM)synchronous machine. I.I NTRODUCTION T HE surface-mounted permanent-magnet(PM) synchronous machine has been widely used in elevator,wind turbine,and hybrid electric vehicle applications due to its high ef?ciency,power factor,and torque density [1],[2].The PM pole,as a pivotal part of the PM motor, directly affects motor cost and behavior,such as magnetic ?eld,back EMF,torques,and so on.As a result,magnetic pole design is particularly important in PM motor design and has attracted lots of attention.Studies in[3]–[6]point out that the contributions of different PM parts are not uniform and magnetic pole optimization can not only improve PM material utilization,reduce magnet material cost,but also achieve more sinusoidal magnetic?eld distribution and lower cogging torque performance. The magnetic?eld calculation is an important prerequisite for the analysis of PM machines.Many methods have been proposed for magnetic?eld prediction in past few decades. In[7],the drawbacks and stability of numerical implementa-tion are discussed and a semianalytical framework is presented for solving2-D PM machine models in three different coordi-nates.Nevertheless,analytical modeling is usually much more complex for improved PM motors with optimized magnetic pole con?gurations,since the radial thickness of magnetic pole changes with the circumferential position,which makes its mathematical modeling more dif?cult than that of conven-tional magnetic poles.Several analytical methods are given in[8]–[10],which provide valuable theoretical references for magnetic pole design and analysis.Stator slotting is usually neglected or complicated pole boundary is simpli?ed to reduce the dif?culty of modeling,which also results in a low accuracy of the models. Manuscript received March3,2014;revised May11,2014;accepted May24,2014.Date of current version November18,2014.Corresponding author:C.Xia(e-mail:motor@https://www.doczj.com/doc/7217595711.html,). Color versions of one or more of the?gures in this paper are available online at https://www.doczj.com/doc/7217595711.html,. Digital Object Identi?er 10.1109/TMAG.2014.2327138Fig.1.PM pole shapes.(a)Conventional pole shape S0.(b)Outer arc eccentric pole shape SA.(c)Inner arc eccentric pole shape SB. In this paper,two types of eccentric magnetic pole designs are chosen for pole shape optimization of surface-mounted PM machines with radial magnetization.To solve the problem of unequal thickness magnetic pole modeling,a modi?ed subdomain model method based on discrete idea is proposed to predict magnetic?eld distribution in the air-gap.With the ?eld solution,cogging torque and back EMF models are built. The effects of magnetic pole dimensions on motor behavior are further investigated to draw some conclusions. II.A NALYTICAL M ODELING A.Eccentric Magnetic Pole Shapes Compared with the conventional magnetic pole,two kinds of eccentric magnetic pole shapes for improving the?eld distribution of surface-mounted PM motors are shown in Fig. 1.Fig.1(a)is the conventional magnetic pole shape designated as S0,Fig.1(b)is the outer arc eccentric magnetic pole shape designated as SA,and Fig.1(c)is the inner surface arc magnetic pole shape designated as SB. As shown in Fig.1,O is the center of motor and h m is the magnet thickness at the pole centerline.For conventional pole shape S0,its inner and outer arcs have the same centre O and the radial thickness does not change with position. R r and R m are the radii of magnet inner and outer surfaces,and h m=R m?R r.For the shape SA,the center of its outer arc moves to O and the radius changes to be R o.For the shape SB,the center of its inner arc moves to O ,and the radius 0018-9464?2014IEEE.Personal use is permitted,but republication/redistribution requires IEEE permission. See https://www.doczj.com/doc/7217595711.html,/publications_standards/publications/rights/index.html for more information.