第34卷第5期Vol.34No15

中南工业大学学报(自然科学版)

J.CENT.SOUTH UNIV.TECHN OL.

Vol.34 No.5

Oct. 2003热处理温度对炭/炭复合材料性能的影响

于 澍,刘根山,李溪滨,浦继强,浦保健

(中南大学粉末冶金国家重点实验室,湖南长沙,410083)

摘要:对同一种炭/炭复合材料,经过不同温度的最终热处理后的微观结构、石墨化度和抗弯强度进行了对比研究.研究结果表明:随着最终热处理温度的升高,在偏振光下,易石墨化的热解炭光学活性增强,而难石墨化的热解炭微观结构几乎没有变化;炭/炭复合材料的晶粒逐渐长大,层面间距逐渐缩小,石墨化度有较大幅度的提高;同时,由于基体炭与炭纤维的热膨胀系数存在差别,随着热处理温度的升高,基体与增强纤维的的结合强度降低,使炭/炭复合材料的抗弯强度降低,但材料的应变性增强,材料的断裂形式由脆断转为假塑性断裂.

关键词:炭/炭复合材料;热解炭;热处理;石墨化度

中图分类号:TB332文献标识码:A文章编号:100529792(2003)0520476204

炭纤维增强炭基体复合材料(简称炭/炭复合材料)具有以下优点:耐高温,在非氧化环境下,于2200℃以上还可保持室温下的强度[1];比热容高,为一般金属的2.5倍;比强度高;密度小(一般小于2g/cm3);导热性能好,热膨胀系数小,抗热震性能好.由于炭/炭复合材料具有突出的结构材料性能,因而在航空航天领域得到广泛应用.在炭/炭复合材料的制造过程中,热处理是一道非常重要的工序.它可使材料的韧性增强,抗热震性能提高,抗烧蚀性能变强[2].更重要的是,最终热处理还将直接影响到炭/炭复合材料的热物理性能与力学性能.

1 试 验

1.1 炭/炭复合材料的制备

选用针刺炭布叠层为骨架的毡体,在化学气相沉积炉中以C3H6为碳源气,在900℃时沉积至密度为1.5~1.6g/cm3,试样尺寸(外径×内径×厚度)为438mm×237mm×22mm.

1.2 热解炭微观结构的表征

样品镶样后,在M EF3A金相显微镜下对炭/炭复合材料的热解炭微观结构进行观察.

1.3 石墨化度的测量与表征

石墨化度是在Frankin模型的基础上[3],由Mering和Maire公式进行计算[4],其简化形式为: g=(0.3440-d002)÷(0.3440-0.3354)×100%.

其中:d002根据Bragg公式算出:

2d002sinθ=λ.

θ通过采用XRD法在日本理光3014X射线衍射仪上测出.X射线衍射仪采用铜靶,工作电压为40kV,工作电流为200mA,铜的波长λ铜=1.542×10-10m.

1.4 力学性能的测试

根据G B228—87,在CSS244100电子万能材料试验机上测试炭/炭复合材料弯曲强度与模量.弯曲样件尺寸(长×宽×高)为55mm×10mm×4mm,跨距与厚度之比为10∶1.断口显微结构和形貌观察在J SM25600LV扫描电镜(Scanning Electrical Mi2 croscope)上进行.

2 结果与分析

2.1 微观结构

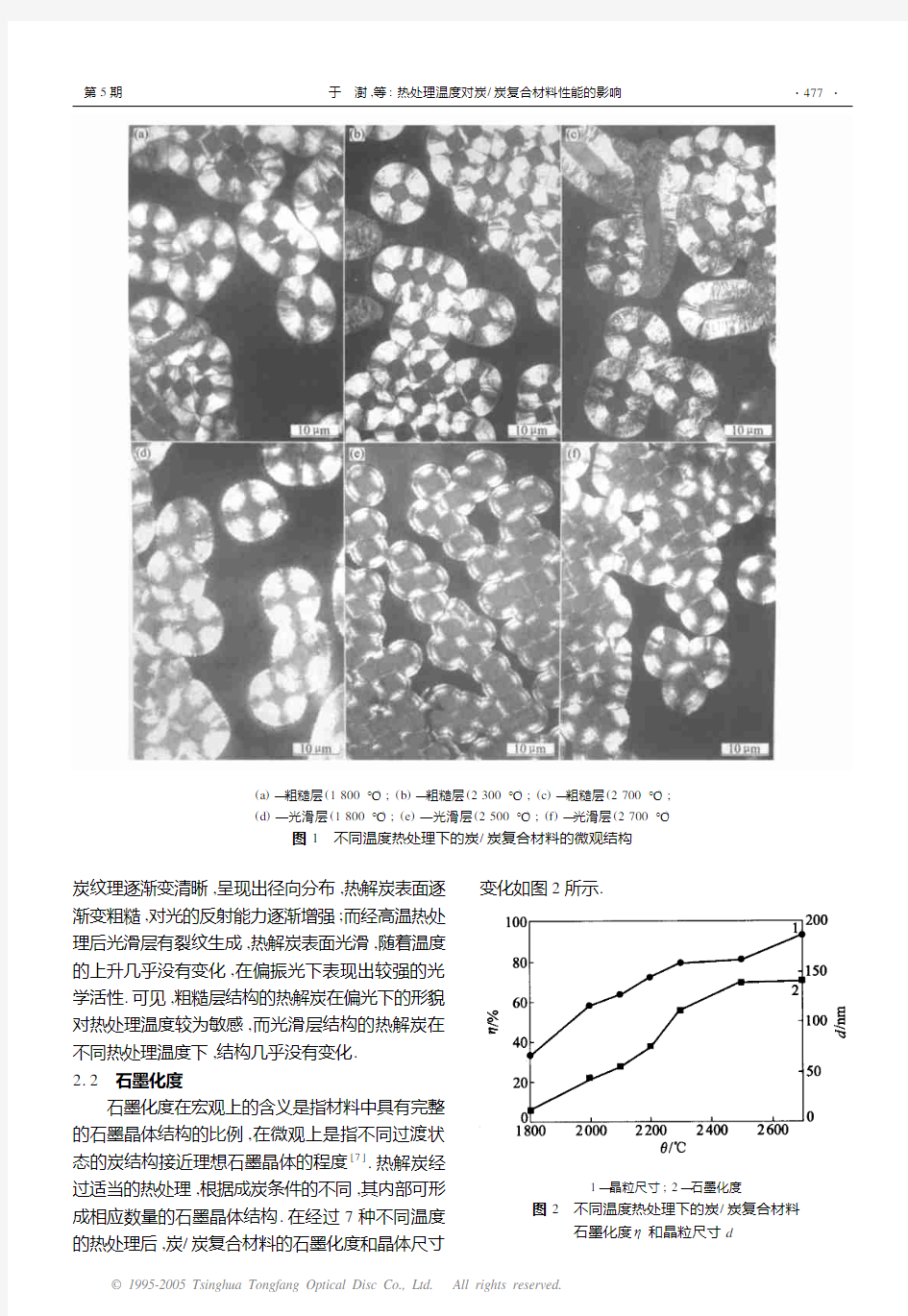

CVD热解炭的微观结构可分为粗糙层(rough laminar)、光滑层(smooth laminar)、各向同性组织(isotropic)和过渡型组织(transition)[5,6].炭/炭复合材料在经过1800,2000,2100,2200, 2300,2500,2700℃这7种不同温度热处理后,在偏振光下观察金相,发现经过不同温度热处理后的炭/炭复合材料有2种不同的微观结构,如图1所示.由图1可以看出:在无光学活性的炭纤维周围包围着热解炭,随着热处理温度的升高,粗糙层的热解

收稿日期:2003-01-10

基金项目:国家重点工业性试验项目(计高技199821817)

作者简介:于 澍(1972-),女,湖南长沙人,中南大学博士研究生,助理研究员,从事炭/炭复合材料的研究.

(a)—粗糙层(1800℃);(b)—粗糙层(2300℃);(c)—粗糙层(2700℃);

(d)—光滑层(1800℃);(e)—光滑层(2500℃);(f)—光滑层(2700℃)

图1 不同温度热处理下的炭/炭复合材料的微观结构

炭纹理逐渐变清晰,呈现出径向分布,热解炭表面逐渐变粗糙,对光的反射能力逐渐增强;而经高温热处理后光滑层有裂纹生成,热解炭表面光滑,随着温度的上升几乎没有变化,在偏振光下表现出较强的光学活性.可见,粗糙层结构的热解炭在偏光下的形貌对热处理温度较为敏感,而光滑层结构的热解炭在不同热处理温度下,结构几乎没有变化.

2.2 石墨化度

石墨化度在宏观上的含义是指材料中具有完整的石墨晶体结构的比例,在微观上是指不同过渡状态的炭结构接近理想石墨晶体的程度[7].热解炭经过适当的热处理,根据成炭条件的不同,其内部可形成相应数量的石墨晶体结构.在经过7种不同温度的热处理后,炭/炭复合材料的石墨化度和晶体尺寸变化如图2所示

.

1—晶粒尺寸;2—石墨化度

图2 不同温度热处理下的炭/炭复合材料

石墨化度η和晶粒尺寸d

?

7

7

4

?

第5期 于 澍,等:热处理温度对炭/炭复合材料性能的影响

由图2可知,随着热处理温度的提高,热解炭中具有粗糙层状结构的炭/炭复合材料其石墨化度和

晶粒尺寸都明显增大,石墨化度从5.5(1800℃

)增大到70.1(2700℃

),而晶粒尺寸(L c )也由65.3nm (1800℃)增大到185.5nm (2700℃).这是因为随着热处理温度的升高,体系获得的能量增高,碳原子振动频率加快,振幅增大,二维乱层结构向三维理想结构过渡,六角环形层面沿c 轴方向靠近堆积,层面间距(d 002)缩小.同时,乱层结构中缺陷逐渐消除,促使二维微晶沿a 轴和c 轴方向逐渐长大[8].根据石墨化度的计算公式:

g =(0.3440-d 002)÷(0.3440-0.3354)×100%,

d 002减小意味着石墨化度提高.对具有光滑层结构

的炭/炭复合材料,这种变化是有限的.2.3 力学性能

经过7种不同温度的热处理后,其中5个炭/炭复合材料的抗弯强度变化如图3所示

.

θ/℃:1—2000;2—2200;3—2300;

4—2500;5—2700

图3 不同温度热处理下的炭/炭复合材料

抗弯强度p 2形变Δl 曲线

从图3可知,随着热处理温度的升高,炭/炭复合材料的抗弯强度不断降低.从曲线的形状还可看出,在达到最高载荷后,随着热处理温度的升高,曲线呈现为有波折的、台阶式缓慢下降的趋势.表明试样的

断裂形式由脆性(如曲线1)逐渐转为破坏趋势(如曲线2,3,4,5).5个试样的断口形貌如图4所示.

从图4可以看出,在1800℃时,断口处纤维基本上未被拔出,断口平整,断裂的纤维面上有台阶,属于典型的脆断.随着热处理温度的升高,由于炭纤维和热解炭的热膨胀系数不相同,两者之间的结合力逐渐降低,越来越多的纤维被拔出,留下热解炭的“包套”.因此,热处理温度越高,材料的应力越低.但由于在纤维被拔出时需要消耗能量,在达到最大载荷后,应变加大,其断裂曲线呈台阶式的缓慢下降趋

势.同时,随着热处理温度的升高,炭/炭复合材料的石墨化度提高,使材质由脆而硬变为韧而软.因此,

随着材质热处理温度的升高,炭/炭复合材料的抗弯断裂机理由脆断逐渐表现为假塑性

.

θ/℃:(a )—1800;b —2100;c —2300;

(d )—2500;(e )—2700

图4 不同温度热处理下的炭/炭复合材料抗弯断口形貌

3 结 论

a.随着最终热处理温度的升高,炭/炭复合材

?874?中南工业大学学报(自然科学版) 第34卷

料中的易石墨化的热解炭在偏振光下光学活性增强,而难石墨化的热解炭微观结构几乎没有变化.b.随着热处理温度的升高,炭/炭复合材料的晶粒逐渐长大,层面间距逐渐缩小,石墨化度有较大的提高.

c.随着热处理温度的升高,炭/炭复合材料的抗弯强度降低,材料的应变性能增强,断裂形式由脆断转为假塑性断裂.参考文献:

[1] 邹林华,黄伯云,黄启忠.C/C 复合材料的导热系数[J ].中国有

色金属学报,1997,7(4):1322134.

[2] Heshmat A.The effect of intermediate graphitization on the me 2

chanical and fracture behavior of 22D C/C composites [J ].Car 2bon ,1993,31(7):112121129.

[3] 稻垣道夫.石墨化度的评价[J ].刘洪波,译.炭素技术,1991,51

(5):38243.

[4] 邹林华,黄启忠,邹志强,等.炭/炭复合材料石墨化度的研究

[J ].炭素,1998,93(1):8211.

[5] Lieberman M L ,Pierson H O.Effect of gas phase conditions on

resultant matrix pyrocarbons in carbon/carbon composites [J ].Carbon ,1974,12(2):2332241.

[6] Donal L S.Unique applications of carbon/carbon composite mate 2

rials [J ].SAMPE Journal ,1999,35(3):27239.

[7] 李崇俊,马伯信,霍肖旭.炭/炭复合材料石墨化度的表征[J ].

新型炭材料,1991,14(1):19224.

[8] 陈蔚然.石墨化过程的热力学和动力学分析[J ],炭素,1982,29

(1):11216.

E ffect of ultimate heat treatment on the prop ertie s of C/C compo site s

YU Shu ,L IU G eng 2shan ,L I Xi 2bin ,PU Ji 2qiang ,PU Bao 2jian

(State K ey Laboratory for Powder Metallurgy ,Central S outh University ,Changsha 410083,China )

Abstract :The microstructure ,the graphitization degree and bending strength of the C/C composite treated at different temperature were tested.The results show that with the increase of heat treatment tem perature (HTT ),the optical activity of rough lamina (RL )pyrocarbon is increased while smooth lamina (SL )microstruc 2ture is not changed under polarized light ;the interlayer distance (d 002)of RL pyrocarbon is decreased with the increase of the crystal size and graphitization degree.Due to the different thermal expansion coefficients of the fiber and pyrocarbon matrix ,the interface bonding strength is weakened with the increase of the HTT ,the bending strength of composite is decreaced but the strain is increased and the failure modes are changed from the brittle cross breaking to “pseudo 2plastic ”failure.

Key words :C/C composites ;pyrocarbon ;heat treatment ;graphitization degree

?

974?第5期 于 澍,等:热处理温度对炭/炭复合材料性能的影响

模具材料及热处理试题库 一、判断 1、60钢以上的优质碳素结构钢属高碳钢,经适当的热处理后具有高的强度、韧性和弹性,主要用于制作弹性零件和耐磨零件。(×) 2、40Cr钢是最常用的合金调质钢。(√) 3、60Si2Mn钢的最终热处理方法是淬火后进行高温回火。(×) 4、高合金钢的完全退火的冷却速度是每小时100~150℃。(×) 5、等温淬火与普通淬火比较,可以获得相同情况下的高硬度和更好的韧度。(√) 6、一些形状复杂、截面不大、变形要求严的工件,用分级淬火比双液淬火能更有效的减少工件的变形开裂。(√) 7、渗碳时采用低碳合金钢,主要是为提高工件的表面淬火硬度。(×) 8、均匀化退火主要应用于消除大型铸钢、合金钢锭在铸造过程中所产生的化学成分不均及材料偏析,并使其均匀化。(√) 9、高合金钢及形状复杂的零件可以随炉升温,不用控制加热速度。(×) 10、铬钼钢是本质粗晶粒钢、其淬透性和回火稳定性高,高温强度也高。(×) 11、铬锰硅钢可以代替镍铬钢用于制造高速、高负荷、高强度的零件。(√) 12、铬轴承钢加热温度高,保温时间略长,主要使奥氏体中溶入足够的合金碳化物。(√)13、低合金渗碳钢二次重新加热淬火,对于本质细晶粒钢的零件,主要使心部、表层都达到高性能要求。(×) 14、铸铁的等温淬火将获得贝氏体和马氏体组织。(√) 15、高速钢是制造多种工具的主要材料,它除含碳量高外,还有大量的多种合金元素(W、Cr、Mo、V、Co),属高碳高合金钢。(×)16、钢在相同成分和组织条件下,细晶粒不仅强度高,更重要的是韧性好,因此严格控制奥氏体的晶粒大小,在热处理生产中是一个重要环节。(√)17、有些中碳钢,为了适应冷挤压成型,要求钢材具有较高的塑性和较低的硬度,也常进行球化退火。(√)18、低碳钢正火,为了提高硬度易于切削,提高正火温度,增大冷却速度,以获得较细的珠光体和比较分散的自由铁素体。(√)19、过共析钢正火加热时必须保证网状碳化物完全融入奥氏体中,为了抑制自由碳化物的析出,使其获得伪共析组织,必须采用较大的冷却速度冷却。(√)20、含碳量相同的碳钢与合金钢淬火后,硬度相差很小,但碳钢的强度显著高于合金钢。(×)21、中高碳钢的等温淬火效果很好,不仅减少了变形,而且还获得了高的综合力学性能。(√)22、淬火钢组织中,马氏体处于碳的过饱和状态,残余奥氏体处于过热状态,所以组织不稳定,需要回火处理。(×)23、低碳钢淬火时的比容变化较小,特别是淬透性较差,故要急冷淬火,因此常是以组织应力为主引起的变形。(×)24、工件淬火后不要在室温下放置,要立即进行回火,会显著提高马氏体的强度和塑性,防止开裂。(√)

1 C/C复合材料概述 炭/炭复合材料(C/C)是由炭纤维及其制品(炭毡或炭布)增强的炭纤维复合材料。C/C的组成元素只有一个,即碳元素,因而C/C具有许多炭和石墨材料的优点,如密度低(石墨的理论密度为2.2 g/cm3)和优异的热性能,即高的导热性、低热膨胀系数以及对热冲击不敏感等特性。作为新型结构材料,C/C还具有优异的力学性能,如高温下的高强度和模量,尤其是其随温度的升高,强度不但不降低,反而升高的特性以及高断裂韧性、低蠕变等性能。这些特性,使C/C复合材料成为目前唯一可用于高温达2800 ℃的高温复合材料。C/C复合材料自上世纪60年代问世以来,在航空航天、核能、军事以及许多民用工业领域受到极大关注,并得到迅速发展和广泛应用。 1.1 C/C复合材料的性能特点 (1) 物理性能 C/C复合材料在高温热处理后的化学成分,碳元素高于99%,像石墨一样,具有耐酸、碱和盐的化学稳定性。其比热容大,热导率随石墨化程度的提高而增大,线膨胀系数随石墨化程度的提高而降低等。 (2) 力学性能 C/C复合材料的力学性能主要取决于炭纤维的种类、取向、含量和制备工艺等。单向增强的C/C复合材料,沿炭纤维长度方向的力学性能比垂直方向高出几十倍。C/C复合材料的高强高模特性来自炭纤维,随着温度的升高,C/C复合材料的强度不仅不会降低,而且比室温下的强度还要高。一般的C/C复合材料的拉伸强度大于270 MPa,单向高强度C/C复合材料可达700 MPa以上。在1000 ℃以上,强度最低的C/C复合材料的比强度也较耐热合金和陶瓷材料的高。 C/C复合材料的断裂韧性与传统的炭材料相比,有极大的提高,其破坏方式是逐渐破坏,而不是突然破坏,因为基体炭的断裂应力和断裂应变低于炭纤维。经表面处理的炭纤维与基体炭之间的化学键与机械键结合强度强,拉伸应力引起基体中的裂纹扩展越过纤维/基体界面,使纤维断裂,形成脆性断裂。而未经表面处理的炭纤维与基体炭之间结合强度低,C/C复合材料受载一旦超过基体断裂应变,基体裂纹在界面会引起基体与纤维脱粘,裂纹尖端的能量消耗在炭纤维的

C/C复合材料的制备及方法 地点:山西大同大学炭研究所 时间:5.31——6.3 学习内容: 一、C/C复合材料简述 C/C复合材料是以碳纤维及其织物为增强材料,以碳为基体,通过加工处理和碳化处理制成的全碳质复合材料。 优点:抗热冲击和抗热诱导能力极强,具有一定的化学惰性,高温形状稳定,升华温度高,烧蚀凹陷低,在高温条件下的强度和刚度可保持不变,抗辐射,易加工和制造,重量轻。 缺点:非轴向力学性能差,破坏应变低,空洞含量高,纤维与基体结合差,抗氧化性能差,制造加工周期长,设计方法复杂。 二、C/C复合材料的成型技术 化学气相沉积法 气相沉积法(CVD法):将碳氢化合物,如甲烷、丙烷、液化天然气等通入预制体,并使其分解,析出的碳沉积在预制体中。 技术关键:热分解的碳均匀沉积到预制体中。 影响因素:预制体的性质、气源和载气、温度和压力都将影响过程的效率、沉积碳基体的性能及均匀性。 工艺方法:温度梯度法 温度梯度法 工艺方法:将感应线圈和感应器的几何形状做得与预制体相同。接近

感应器的预制体外表面是温度最高的区域,碳的沉积由此开始,向径向发展。 温度梯度法的设备如下图:

三、预制体的制备 碳纤维预制体是根据结构工况和形状要求,编织而成的具有大量空隙的织物。 二维编织物:面内各向性能好,但层间和垂直面方向性能差;如制备的氧化石墨烯和石墨烯 三维编织物:改善层间和垂直面方向性能;如热解炭 四、C/C的基体的获得 C/C的基体材料主要有热解碳和浸渍碳两种。 热解碳的前驱体:主要有甲烷、乙烷、丙烷、丙烯和乙烯以及低分子芳烃等;大同大学炭研究所使用的是液化天燃气。 浸渍碳的前驱体:主要有沥青和树脂 五、预制体和碳基体的复合 碳纤维编织预制体是空虚的,需向内渗碳使其致密化,以实现预制体和碳基体的复合。 渗碳方法:化学气相沉积法。 基本要求:基体的先驱体与预制体的特性相一致,以确保得到高致密和高强度的C/C复合材料。 化学气相沉积法制备工艺流程: 碳纤维预制体→通入C、H化合物气体→加热分解、沉积→C/C复合材料。 六、碳碳复合材料的机械加工和检测 可以用一般石墨材料的机械加工方法,对C/C制品进行加工。对C/C

模具材料及热处理模具材料及热处理 1.金属组织 1.1金属 具有不透明、金属光泽良好的导热和导电性并且其导电能力随温度的增高而减小,富有延性和展性等特性的物质。金属内部原子具有规律性排列的固体(即晶体)。 1.2合金 由两种或两种以上金属或金属与非金属组成,具有金属特性的物质。 相:合金中成份、结构、性能相同的组成部分。 1.3固溶体 是一个(或几个)组元的原子(化合物)溶入另一个组元的晶格中,而仍保持另一组元的晶格类型的固态金属晶体,固溶体分间隙固溶体和置换固溶体两种。 1.4固溶强化 由于溶质原子进入溶剂晶格的间隙或结点,使晶格发生畸变,使固溶体硬度和强度升高,这种现象叫固溶强化现象。 1.5化合物 合金组元间发生化合作用,生成一种具有金属性能的新的晶体固态结构。 1.6机械混合物 由两种晶体结构而组成的合金组成物,虽然是两面种晶体,却是一种组成成分,具有独立的机械性能。2.金属硬度 2.1硬度 金属的硬度,是指金属表面局部体积内抵抗外物压入而引起的塑性变形的抗力,硬度越高表明金属抵抗塑性变形的能力越强,金属产生塑性变形越困难。硬度试验方法简单易行,又无损于零件。实际常使用的硬度试验方法有:布氏硬度、洛氏硬度和维氏硬度三种。三种硬度试验值有大致的换算关系,见表一。 布氏硬度HB:布氏硬度是用载荷为P的力把直接D的钢球压入金属表面,并保持一定的时间,测量金属表面上的压痕直径d,据此计算出的压痕面积AB,求出每单位面积所受力,用作金属的硬度值,叫布氏硬度,记作HB。布氏硬度的使用上限是HB450,适用于测定退火、正火、调质钢、铸铁及有色金属的硬度。 2.1.1洛氏硬度HRA、HRC: 洛氏硬度是工业生产中最常用的硬度测量的方法,因为操作简便、迅速,可以直接读出硬度值,不损伤工件表面,可测量的硬度范围较宽。但洛氏硬度也有一些缺点,如因压痕小,对材料有偏析及组织不均匀的情况,测量结果分离度大,再现性较差。洛氏硬度(HR)也是用压痕的方式试验硬度。它是用测量凹陷深度来表示硬度值。洛氏硬度试验用的压头分硬质和软质两种。硬质压头为顶角为120o的金刚石圆锥体,使用于淬火钢等硬的材料。HRA硬度有效范围是>70,适用于硬质合金、表面淬火层及渗碳层;HRC硬度有效范围是20-68(相当于HB230-700,HB450-700超出了布氏硬度的使用上限),适用于淬火钢及调质钢。 2.1.2洛氏硬度HRB 洛氏硬度HRB的测量采用直径1.588mm(1/16")的钢球,适用于退火钢、有色金属等,硬度有效范围是25-100(相当于HB60-230)。 2.1.3维氏硬度HV 维氏硬度也是利用压痕面积上单位应力作为硬度值计量。维氏硬度所使用的压头是锥面夹角为136o的金刚石四方锥体。试验时,在载荷P的作用下,在试样试验面上压出一个正方形压痕。测量压痕两对角线的平均长度d,借以计算压痕面积A V,以P/A V的数值表示试样的硬度,以HV表示。维氏硬度的优缺点:维氏硬度有一个连续一致的标度;试验负荷可任意选择,所得的硬度值相同。试验时加载的压力小,压入深度浅,对工件损伤小。特别适用于测量零件的表面淬硬层及经过表面化学处理的硬度,精度比布氏、洛氏硬度精确。但是维氏硬度的试验操作较麻烦,一般在生产上很少使用,多用于实验室及科研方面。

金属基复合材料的制备技术 摘要:现代科学技术的发展和工业生产对材料的要求日益提高,使普通的单一材料越来越难以满足实际需要。复合材料是多种材料的统计优化,集优点于一身,具有高强度、高模量和轻比重等一系列特点。尤其是金属基复合材料(MMCs)具有较高工作温度和层间剪切强度,且有导电、导热、耐磨损、不吸湿、不放气、尺寸稳定、不老化等一系列的金属特性,是一种优良的结构材料。 Abstract: The development of modern science and technology and industrial production of materials requirements increasing, the ordinary single material is more and more difficult to meet the actual needs. Composite material is a variety of statistical optimization, set merit in a body, has the advantages of high strength, high modulus and light specific gravity and a series of characteristics. Especially the metal matrix composite ( MMCs ) has the high working temperature and interlaminar shear strength, and a conductive, thermal conductivity, wear resistance, moisture, do not bleed, dimensional stability, aging and a series of metal properties, is a kind of structural material. 关键词:复合材料(Composite material)、发展概况(Development situation)、金属基复合材料(Metal base composite materia l)、发展前景(Development prospect) 正文: 一:复合材料简介 复合材料是由两种或两种以上不同物理、化学性质的物质以微观或宏观的形式复合而成的多相材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。复合材料的基体材料分为金属和非金属两大类。复合材料按其组成分为金属与金属复合材料、非金属与金属复合材料、非金属与非金属复合材料。按其结构特点又分为:①纤维复合材料。②夹层复合材料。③细粒复合材料。④混杂复合材料。[1] 二:金属基复合材料简介 (1)定义:金属基复合材料是以金属或合金为基体,以高性能的第二相为增强体的复合材料。它是一类以金属或合金为基体, 以金属或非金属线、丝、纤维、晶须或颗粒状组分为增强相的非均质混合物, 其共同点是具有连续的金属基体。 (2)分类:按增强体类型分为:1.颗粒增强复合材料;2.层状复合材料;3.纤维增强复合材料 按基体类型分为:1.铝基复合材料;2.镍基复合材料;3.钛基复合材料;4.镁基复合材料 按用途分为:1.结构复合材料;2.功能复合材料 (3)性能特征:金属基复合材料的性能取决于所选用金属或合金基体和增强物的特性、含量、分布等。综合归纳金属基复合材料有以下性能特点。 A.高比强度、比模量 B. 良好的导热、导电性能 C.热膨胀系数小、尺寸稳定性好 D.良好的高温性能和耐磨性

炭/炭复合材料单晶生长热场系统项目 (炭/炭复合材料**吨/年、碳/石墨材料**吨/年)可行性研究报告 **有限责任公司 二OO 年月 **有限责任公司

地址: 电话: 院长: 主管副院长: 总建筑师: 总规划师: 编制人员: 目录 第一章总论 (4) (一)项目背景 (4) (二)项目主要经济技术指标 (9) (三)研究结论 (11)

第二章市场预测 (12) (一)产品市场供应预测 (12) (二)产品目标市场分析 (13) (三)总体营销思路 (15) 第三章建设用地规模与产品方案 (16) (一)建设用地规模 (16) (二)产品方案 (16) 第四章场址选择 (19) (一)场址所在位置现状 (19) (二)场址建设条件 (19) 第五章技术方案、设备方案 (22) (一)技术方案 (22) (二)主要设备方案 (23) 第六章主要原材料、燃料供应 (25) (一)主要原材料供应 (25) (二)能源供应 (25) (三)主要原材料价格 (25) 第七章总体布置、运输与公用辅助工程 (27) (一)总体布置 (27) (二)场内外运输 (27) (三)公用辅助工程 (28) 第八章节能、节水措施 (31) (一)概述 (31) (二)节能措施 (31) 第九章环境影响评价 (32) (一)项目建设和生产对环境的影响 (32) (二)环境保护措施方案 (32) (三)环境影响评价 (33) 第十章劳动安全卫生与消防 (34) (一)劳动安全 (34) (二)生产事故及防范 (35) (三)职业危害的防护 (35) (四)消防设施 (36) 第十一章组织机构与人力资源配置 (37) (一)组织机构 (37) (二)人力资源配置 (38) (三)员工培训计划 (38) 第十二章项目实施进度 (39) (一)项目建设工期 (39) (二)施工进度安排 (39) (三)项目实施进度表(横线图) (39) 第十三章投资估算 (41) (一)投资估算依据 (41) (二)估算范围 (41)

PVC热稳定剂的种类划分及作用机理 1.PVC热稳定剂的作用机理 1)吸收中和HCL,抑制其自动催化作用。这类稳定剂包括铅盐类、有机酸金属皂类、有机锡化合物、环氧化合物、酚盐及金属硫醇盐等。它们可与HCL反应,抑制PVC脱HCL的反应。 2)置换PVC分子中不稳定的烯丙基氯原子抑制脱PVC。如有机锡稳定剂与PVC分子的不稳定氯原子发生配位结合,在配位体中,有机 锡与不稳定氯原子置换。 3)与多烯结构发生加成反应,破坏大共轭体系的形成,减少着色。不饱和酸的盐或酯含有双键,与PVC分子中共轭双键发生双烯加成反应,从而破坏其共轭结构,抑制变色。 4)捕捉自由基,阻止氧化反应。如加入酚类热稳定剂能阻滞脱HCL,是由于酚给出的H原子自由基能与降解的PVC大分子自由基偶合,形成不能与O2反应的物质,而具有热稳定作用。这种热稳定剂可具有一种或兼具几种作用。 理想的PVC热稳定剂应是一种多功能物质,或者是一些材料的混合物,它们能够实现以下功能:一是置换活泼、不稳定的取代基;二是吸收并中和PVC加工过程中放出的HCL,消除HCL的自动催化降解作用;三是中和或钝化对降解起催化作用的金属离子及其他有害杂质; 四是通过多种形式的化学反应可阻断不饱和键的继续增长,抑制降解着色;五是最好对紫外光有防护屏蔽作用。通常热稳定剂根据各自的

特殊效能配合使用,单独使用的情况极少,而且大部分品种是粉末状,一些是毒性很大的化学物质。为了使用方便,防止粉尘中毒,减小毒性物质或代之以无毒性物质,近年国内外研制出许多种复合稳定剂,例如,世界著名的德国熊牌复合稳定剂系列,美国、德国、日本、荷兰等国的有机锡或复合有机锡稳定剂,都在中国占有相当的市场。因此,全力推广应用我国研制的具有高效、低成本、无粉尘污染及无毒或低毒性的新型复合稳定剂,是我国塑料工业发展的迫切需要。 2.塑料热稳定剂种类划分 热稳定剂是一类能防止或减少聚合物在加工使用过程中受热而发生降解或交联,延长复合材料使用寿命的添加剂。常用的稳定剂按照主要成分分类可分为盐基类、脂肪酸皂类、有机锡化合物、复合型热稳定剂及纯有机化合物类。 1)盐基类热稳定剂:盐基类稳定剂是指结合有“盐基”的无机和有机酸铅盐,这类稳定剂具有优良的耐热性、耐候性和电绝缘性,成本低,透明性差,有一定毒性,用量一般在0.5%~5.0%。 2)脂肪酸类热稳定剂:该类热稳定剂是指由脂肪酸根与金属离子组成的化合物,也称金属皂类热稳定剂,其性能与酸根及金属离子的种类有关,一般用量为0.1%~3.0%。 3)有机锡类热稳定剂:该类热稳定剂可与聚氯乙烯分子中的不稳定氯原子形成配位体,而且在配位体中有机锡的羧酸酯基与不稳定的氯原子置换。这类热稳定剂的特点是稳定性高、透明性好、耐热性优异,不足之处是价格较贵。

复合材料学报 第33卷 第5期 5月 2016年Acta Materiae Com p ositae Sinica Vol .33 No .5 Ma y 2016 DOI :10.13801/j . cnki.fhclxb.20151223.004收稿日期:2015-10-27;录用日期:2015-12-08;网络出版日期:2015-12-23 10:21 网络出版地址:https://www.doczj.com/doc/7a1510991.html, /kcms /detail /11.1801.TB.20151223.1021.008.html 基金项目:国家自然科学基金(51002042,4090202,51072044);中央高校基本科研业务费专项资金(2013HGQC0015) ;安徽省科技攻关(J2014AKKG0002);教育部留学回国人员启动基金(2013JYLH0774 )通讯作者:吴雪平,博士,副教授,研究方向为炭复合材料三 E -mail :xue p in g w@https://www.doczj.com/doc/7a1510991.html, 引用格式:吴雪平,王翀,吴玉程,等.炭/炭-陶瓷/炭多元复合材料的原位热压制备与性能[J ].复合材料学报,2016,33(5):1087-1096. WU X P ,WANG C ,WU Y C ,et al.In -situ hot p ressin g p re p aration and p ro p erties of carbon /carbon -ceramic /carbon multi p le com -p osites [J ].Acta Materiae Com p ositae Sinica ,2016,33(5):1087-1096(in Chinese ).炭/炭-陶瓷/炭多元复合材料的原位热压制备与性能 吴雪平1,*, 王 1 ,吴玉程2,张良1,杨禹3,吴力伟4 (1.合肥工业大学化学与化工学院,合肥230009;2.合肥工业大学材料科学与工程学院,合肥230009; 3.中国科学院山西煤炭化学研究所,太原030001; 4.安庆恒瑞达汽车零部件制造有限公司,安庆246005) 摘 要: 以纤维素和凹凸棒石(PG )为原料,在220?下水热24h 制备凹凸棒石/炭(PG /C )复合材料三采用浸渍-炭化工艺在炭/炭(C /C )复合材料中引入PG /C 作为添加剂,一步热压对材料最终成型,原位获得C /C -陶瓷/C 复合材料三研究了添加PG /C 对C /C 力学性能和抗氧化性能的影响三结果表明:PG /C 在热压过程中转变为顽辉石/C ,顽辉石/C 通过 填充 和 桥联 起增强作用,顽辉石陶瓷表面负载纳米炭层有效避免了陶瓷相与基体炭间弱结合的产生三随着PG /C 中表面负载纳米炭含量的减少,C /C 的强度逐渐增加三当炭含量为13%的PG /C 作为添加剂时,C /C 的抗弯强度为263MPa ,弹性模量为47GPa ,相对于没有添加剂的C /C 抗弯强度提高了45%,弹性模量提高了42%;相对于以PG 作为添加剂的C /C 抗弯强度提高了16%,弹性模量提高了27%三添加PG /C 使 C /C 抗氧化性得到了提高;1000?下C /C 的质量损失降低了12%~18%三关键词: C /C 复合材料;凹凸棒石/C ;热压烧结;力学性能;抗氧化性能 中图分类号: TQ127.1+1;TB332 文献标志码: A 文章编号: 1000-3851(2016)05-1087-10 新材料作为高新科技的先导,是国家综合国力提升,国家安全得以保障,国家制造业成功转型升级的基础三炭/炭(C /C )复合材料由于其具有高比强度二高比模量二低密度二耐高温以及耐腐蚀等一系 列优异性能[ 1-3] ,一直以来都是新材料领域重点研究和开发的对象三当前C /C 复合材料的应用领域 已覆盖航空航天装备二先进轨道交通设备二节能与新能源汽车和体育等众多领域三国际竞争的日益激烈对于C /C 复合材料各方面性能的提升提出了更高的要求三 国内外对C /C 复合材料的力学性能及抗氧化 性能已作了大量研究三在C /C 复合材料中掺杂或 添加其他材料,如碳纳米管[4-6]二陶瓷[7-8]二炭黑[ 9] 二金属及其氧化物[10-11] 等可以有效提高C /C 复合材 料的力学性能三Fen g 等[12] 在碳纤维布上原位生长 碳纳米管来制备C /C -碳纳米管复合材料,原位生长的碳纳米管使材料中增添了更多的牢固界面,制备出的材料压缩强度和层间剪切强度分别提高 115%和108%三Cai 等[13] 通过SiC 和B 4C 陶瓷掺 杂改性C /C 复合材料,使其抗弯强度分别提高了 104%和43%三抗氧化性能近来的研究主要是通过 化学气相沉积(Chemical Va p or De p osition )法二包埋法二溶胶-凝胶法和液相反应法等方法制备玻璃二贵金属及陶瓷等涂层[14-17]三Xion g 等[18] 利用CVD 法制备ZrC 和H f C 等难熔碳化物涂层,这种涂层 的烧灼质量损失在60s 内最低达0.45m g 四 cm -2四s -1,使得C /C 复合材料的抗氧化性能有了新的提高三碳纳米管二陶瓷和贵金属等虽然对于提升C /C 复合材料的力学性能或者抗氧化性能效果 良好,但其原料成本较高三相对而言,纳米黏土不仅资源丰富二成本低廉,而且以其纳米尺寸效应和 界面效应,能够作为有效的添加剂来提高C /C 复 合材料的性能三其研究对于C /C 复合材料低成本二高性能的发展具有重要意义,但目前关于廉价硅酸 盐黏土在C /C 复合材料中的应用研究很少[19-20 ] 本文在前期工作基础上[ 21-24] ,通过水热法合成

金属基复合材料的制备方 法 Newly compiled on November 23, 2020

金属基复合材料的制备技术 摘要:现代科学技术的发展和工业生产对材料的要求日益提高,使普通的单一材料越来越难以满足实际需要。复合材料是多种材料的统计优化,集优点于一身,具有高强度、高模量和轻比重等一系列特点。尤其是金属基复合材料(MMCs)具有较高工作温度和层间剪切强度,且有导电、导热、耐磨损、不吸湿、不放气、尺寸稳定、不老化等一系列的金属特性,是一种优良的结构材料。 Abstract: The development of modern science and technology and industrial production of materials requirements increasing, the ordinary single material is more and more difficult to meet the actual needs. Composite material is a variety of statistical optimization, set merit in a body, has the advantages of high strength, high modulus and light specific gravity and a series of characteristics. Especially the metal matrix composite ( MMCs ) has the high working temperature and interlaminar shear strength, and a conductive, thermal conductivity, wear resistance, moisture, do not bleed, dimensional stability, aging and a series of metal properties, is a kind of structural material. 关键词:复合材料(Composite material)、发展概况(Development situation)、金属基复合材料(Metal base composite materia l)、发展前景(Development prospect) 正文: 一:复合材料简介 复合材料是由两种或两种以上不同物理、化学性质的物质以微观或宏观的形式复合而成的多相材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。复合材料的基体材料分为金属和非金属两大类。复合材料按其组成分为金属与金属复合材料、非金属与金属复合材料、非金属与非金属复合材料。按其结构特点又分为:①纤维复合材料。②夹层复合材料。③细粒复合材料。④混杂复合材料。[1] 二:金属基复合材料简介

复习题与思考题 课题一金属材料的力学性能 (—)填空题 1. 机械设计常用和两种强度指标。 3.冲击韧性的符号是;延伸率的符号是;屈服强度的符号是。5.材料主要的力学性能有、、、、和。 (二)判断题 1.材料硬度越低,其切削加工性能就越好。() () 4.各种硬度值之间可以互换。() 6.硬度是材料对局部变形的抗力,所以硬度是材料

的塑性指标。() (三)选择题 1 低碳钢拉伸试验时,其变形过程可简单分为几个阶段。 A.弹性变形、塑性变形、断裂B.弹性变形、断裂 C 塑性变形、断裂D.弹性变形、条件变形、断裂3.材料开始发生塑性变形的应力值叫做材料的 A.弹性极限B屈服强度 C 抗拉强度D条件屈服强度 4.测量淬火钢件及某些表面硬化件的硬度时,一般应用 A.<160HB B.>230HB C.(160~230)HB D.(60~70)HRC 问答题 1 零件设计时,选取σ0. 2 (σs)还是选取σb,应以什么情况为依据? 2.在测定强度指标时,σs和σ0.2有什么不同? 3.常用的测量硬度方法有几种?其应用范围如何? 课题二铁碳合金组织观察 (一)填空题 1.表示晶体中原子排列形式的空间格子叫做,而晶胞是指。 2. 实际金属存在有、和三种缺陷。位错是

缺陷。 10.金属常见的晶格类型是、、。 3. α-Fe、γ-Fe、Al、Cu、Ni、Pb、Cr、V、Mg、Zn中属于体心立 方晶格的有,属于面心立方晶格的有,属于密排六方晶格的有。 4.同素异构转变是指。纯铁在温度发生和多晶型转变。 (二)判断题 1.纯铁加热到912℃时将发生α-Fe向γ-Fe的转变,( ) 2.在室温下,金属的晶粒越细,则其强度愈高和塑性愈低。( ) 3.金属具有美丽的金属光泽,而非金属则无此光泽,这是金属与非金属的根本区别。 纯金属的结晶 (一) 填空题 1.金属结晶的基本过程是和 2 在金属学中,通常把金属从液态向固态的转变称为, 3.当对金属液体进行变质处理时,变质剂的作用是 (二) 判断题 1. 凡是由液态金属冷却结晶的过程都可分为两个阶段。即先形核,形

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910387267.3 (22)申请日 2019.05.10 (71)申请人 重庆大学 地址 400044 重庆市沙坪坝区沙正街174号 (72)发明人 李新禄 吴玉洋 王荣华 李永健 (51)Int.Cl. H01M 4/36(2006.01) H01M 4/57(2006.01) H01M 4/62(2006.01) H01M 10/06(2006.01) B82Y 30/00(2011.01) (54)发明名称 一种碳材料原位沉积纳米铅晶粒/氧化铅的 复合材料及其制备方法 (57)摘要 一种碳材料原位沉积纳米铅晶粒/氧化铅的 复合材料及其制备方法,本发明以碳材料和可溶 性铅盐为原料,经混合、化学沉淀、固液分离、洗 涤干燥以及高温烧结等工艺得到最终产品。本发 明工艺简单,操作方便,生产成本低,有利于实现 大规模化生产,便于推广应用;采用本发明方法 制得的产品具有高导电性、高析氢过电位、高电 容和优良的电化学性能等特点。本发明方法可广 泛用于铅碳电池、锂离子电池、超级电容器等化 学电源。权利要求书1页 说明书7页 附图1页CN 110212172 A 2019.09.06 C N 110212172 A

权 利 要 求 书1/1页CN 110212172 A 1.一种碳材料原位沉积纳米铅晶粒/氧化铅的复合材料,其特征在于所述材料的组分及其质量百分数为: 碳材料 10~80% 纳米铅晶粒 80~15% 氧化铅 10~5% 其中:所述的碳材料为碳纳米管或活性炭或碳纳米纤维或石墨烯纳米片或氧化石墨,含碳量至少在90%以上;纳米铅晶粒的粒径为30~500nm;氧化铅的粒径为10~300nm。 2.一种碳材料原位沉积纳米铅晶粒/氧化铅复合材料的制备方法,其特征在于包括如下步骤: (1)按照可溶性铅盐的质量:去离子水的体积之比为0.1~0.6g:500ml的比例,将可溶性铅盐溶解到去离子水中,充分搅拌后得到混合溶液A; 其中:所述的可溶解铅盐为硝酸铅或醋酸铅或硫酸铅; (2)按照碳材料的质量:混合溶液A的体积之比为1g:500ml的比例,将碳材料均匀分散到混合溶液A中,在室温下混合搅拌10~30分钟,得到碳材料与可溶性铅盐的混合溶液B; 其中:所述的碳材料为碳纳米管或活性炭或碳纳米纤维或石墨烯纳米片或氧化石墨; (3)按照混合溶液B:碱溶液之体积比为1:50的比例,将一定浓度的碱溶液缓慢加入到混合溶液B,在室温下混合搅拌10~30分钟,得到混合溶液C; 其中:所述的碱溶液为KOH或NaOH或Na2CO3或NaHCO3或氨水,浓度为1mol/L; (4)将(3)所得的混合溶液C进行固液分离,用去离子水和乙醇中的一种或两种洗涤溶液反复洗涤,直至滤液达到中性(即pH达到7),将最后收集的固体物置于-50~-80℃、真空度为1~10Pa下干燥4~24小时,得到碳材料原位沉积纳米铅晶粒/氧化铅复合材料的前驱体; 其中:所述的固液分离为离心分离或真空抽滤,离心分离的转速为2000~4000r/min,真空抽滤的真空度为-0.09~-0.1MPa; (5)将(4)所得的前驱体在惰性气体中加热至300~600℃,并保温2~6小时,冷却至室温后即可制备得到碳材料原位沉积纳米铅晶粒/氧化铅的复合材料。 其中:所述的惰性气体为高纯的氮气或氩气或氦气。 2

模具材料及热处理 1.金属组织 1.1金属 具有不透明、金属光泽良好的导热和导电性并且其导电能力随温度的增高而减小,富有延性和展性等特性的物质。金属内部原子具有规律性排列的固体(即晶体)。 1.2合金 由两种或两种以上金属或金属与非金属组成,具有金属特性的物质。 相:合金中成份、结构、性能相同的组成部分。 1.3固溶体 是一个(或几个)组元的原子(化合物)溶入另一个组元的晶格中,而仍保持另一组元的晶格类型的固态金属晶体,固溶体分间隙固溶体和置换固溶体两种。 1.4固溶强化 由于溶质原子进入溶剂晶格的间隙或结点,使晶格发生畸变,使固溶体硬度和强度升高,这种现象叫固溶强化现象。 1.5化合物 合金组元间发生化合作用,生成一种具有金属性能的新的晶体固态结构。 1.6机械混合物 由两种晶体结构而组成的合金组成物,虽然是两面种晶体,却是一种组成成分,具有独立的机械性能。 2.金属硬度 2.1硬度 金属的硬度,是指金属表面局部体积内抵抗外物压入而引起的塑性变形的抗力,硬度越高表明金属抵抗塑性变形的能力越强,金属产生塑性变形越困难。硬度试验方法简单易行,又无损于零件。实际常使用的硬度试验方法有:布氏硬度、洛氏硬度和维氏硬度三种。三种硬度试验值有大致的换算关系,见表一。布氏硬度HB:布氏硬度是用载荷为P的力把直接D的钢球压入金属表面,并保持一定的时间,测量金属表面上的压痕直径d,据此计算出的压痕面积AB,求出每单位面积所受力,用作金属的硬度值,叫布氏硬度,记作HB。布氏硬度的使用上限是HB450,适用于测定退火、正火、调质钢、铸铁及有色金属的硬度。 2.1.1洛氏硬度HRA、HRC: 洛氏硬度是工业生产中最常用的硬度测量的方法,因为操作简便、迅速,可以直接读出硬度值,不损伤工件表面,可测量的硬度范围较宽。但洛氏硬度也有一些缺点,如因压痕小,对材料有偏析及组织不均匀的情况,测量结果分离度大,再现性较差。洛氏硬度(HR)也是用压痕的方式试验硬度。它是用测量凹陷深度来表示硬度值。洛氏硬度试验用的压头分硬质和软质两种。硬质压头为顶角为120o的金刚石圆锥体,使用于淬火钢等硬的材料。HRA硬度有效范围是>70,适用于硬质合金、表面淬火层及渗碳层;HRC硬度有效范围是20-68(相当于HB230-700,HB450-700超出了布氏硬度的使用上限),适用于淬火钢及调质钢。2.1.2洛氏硬度HRB 洛氏硬度HRB的测量采用直径1.588mm(1/16")的钢球,适用于退火钢、有色金属等,硬度有效范围是25-100(相当于HB60-230)。 2.1.3维氏硬度HV 维氏硬度也是利用压痕面积上单位应力作为硬度值计量。维氏硬度所使用的压头是锥面夹角为136o的金刚石四方锥体。试验时,在载荷P的作用下,在试样试验面上压出一个正方形压痕。测量压痕两对角线的平均长度d,借以计算压痕面积AV,以P/AV的数值表示试样的硬度,以HV表示。维氏硬度的优缺点:维氏硬度有一个连续一致的标度;试验负荷可任意选择,所得的硬度值相同。试验时加载的压力小,压入深度浅,对工件损伤小。特别适用于测量零件的表面淬硬层及经过表面化学处理的硬度,精度比布氏、洛氏硬度精确。但是维氏硬度的试验操作较麻烦,一般在生产上很少使用,多用于实验室及科研方面。 2.1.4硬度值对照表:

生物炭及其复合材料的制备与应用研究进展 摘要:随着现代工农业生产的迅速发展,每年都有大量的重金属通过金属矿山 开采及冶炼、化工废水、化肥农药和生活垃圾等方式进入水体,导致水体重金属 污染日益严重。此类污染物在水体中具有很强的毒性和不可降解性,还会通过生 物链的累积放大其危害性,不仅破坏了生态系统,而且严重威胁到人体健康。因此,如何采取科学有效的方法处理重金属污染废水已经迫在眉睫,同时重金属水 体污染防治已成为当今环境领域的研究热点之一。 关键词:生物炭;复合材料;污染物 生物炭--般是指生物质原材料在厌氧或缺氧的条件下,经一定的温度(<700 oC)热解产生的含碳量高、具有较大比表面积的固体生物燃料,也称为生物质炭。常 见的生物炭包括木炭、稻壳炭、秸秆炭和竹炭等。它们主要由芳香烃和单质碳或 具有石墨结构的碳组成,除了C元素,还包括H、0、N、S以及少量的微量元素。虽然生物炭的性质受制备条件的影响较大,但总体来说,生物炭比表面积大、容 重小、稳定性高、吸附能力强被广泛应用于生态修复、农业和环保领域。 一、生物炭 在传统农业阶段,农作物的废弃物一般是以焚烧还田的方式进行处理,人们 通常采用将土覆盖在点燃的生物质上的方法实现在缺氧条件下的无烟燃烧,燃烧 后的生物炭留在土壤中,可改良土壤并提高土壤肥力。随着技术的发展,目前生 物炭的制备多在窑炉中进行,提高了效率,但基本原理与传统农业手段是相同的。目前制备生物炭常用的方法是热裂解法,即限氧升温炭化法。根据不同的反应条 件可以将热裂解法分为两种:一是快速裂解法,反应温度一般在700℃以上,生 物燃料的制备通常采用这种方法;另一种是常规裂解法,温度一般在700℃以下,生物炭主要用这种方法制备而成。研究表明,生物质原材料的种类会对生物炭的 性质(空间结构和性状)产生影响。在相同裂解条件下,不同生物质材料来源的生 物炭不仅稳定性不同,对污染物的吸附能力、对土壤理化性质的影响亦不同。生 物质来源对生物炭性能的影响,原材料中木质素含量越高,制备的生物炭材料中 芳香含量和C:N比例越高,与此同时生物炭的矿化度越低。除了生物质原材料 种类,裂解温度也是生物炭制备过程中一个非常关键的因素,它不仅能够影响生 物炭的产率,还可以控制生物炭的表面结构和吸附性质。生物炭在环保领域的应 用已经引起了国内外学者的普遍关注,然而因其具有高温裂解过程中损失部分离 子官能团、吸附后固液分离难的不足,已经有学者开始研究将生物炭与其他材料 复合,改善生物炭的物理和化学性质,加强其吸附能力。生物炭复合材料的制备 通常是在生物质原材料中添加其他材料,再通过高温裂解制备成复合材料。 二、物炭复合材料制备 生物炭复合材料是以生物炭为主,通过物理、化学等方法对生物炭进行修饰 改性或者负载一些无机或有机物,从而提高其吸附性能的复合材料。一般而言, 生物炭复合材料的吸附能力比生物炭强,主要是由于生物炭被改性修饰或者负载后,生物炭复合材料的比表面积、微孔结构以及吸附位点发生了变化,除此之外,改性剂和负载物本身也会影响生物炭复合材料的吸附性能。 由于生物炭颗粒较小,很难从溶液中分离出来,容易造成二次污染,而且也 不利于生物炭的再生和重复利用,所以部分研究者通过磁性剂磁化生物炭。目前,主要运用的赋磁剂有金属单质(Fe、Co、Ni)、金属氧化物(Fe。04、7-Fe203、 C0304)和铁氧体(CoFe204、MgFe204)等。Wang等[363利用共沉淀法制备出生物

CC复合材料 姚祥瑞 1 目录 定义 性能 制备工艺 发展前景及用途 2 一定义 碳/碳复合材料是复合材料的一种,它是以碳为基体,由碳纤维或其制品(碳毡或碳布)增强的复合材料. 3 二性能 它兼有碳的惰性和碳纤维的高强度,具有良好的机械性能、耐热性、耐腐蚀性、磨擦减振特性及热、电传导特性等特点.而且,其质轻,比强度和比弹性模量都很高,更重要的是这种材料随着温度的升高(可达2 200 ℃)其强度不降低,甚至比室温条件下还高。 4 三制备工艺 制备碳/碳复合材料主要步骤为: 预制体成型→致密化处理→最终高温热处理 5 3.1 预制体成型 在进行预制体成型前,根据所设计复合材料的应用和工作环境来选择纤维种类和编织方式.例如,对重要的结构选用高强度、高模量纤维.对要求导热系数低的则选用低模量炭纤维,如粘胶基炭纤维 成型方法为用短纤维增强: (1) 压滤法; (2) 喷涂法; (3) 热压法; (4) 浇注法 用连续长纤维增强: (1) 预浸布层压、铺压、缠绕等做成层压板、回转体和异形薄壁结构; (2) 编织技术. 6 3.2 致密化处理 成型后的预制体含有许多孔隙,密度也低,不能直接应用,须将炭沉积于预制体,填满其孔隙,才能成为真正的结构致密、性能优良的碳/碳复合材料,此即致密化过程.传统的致密化工艺大体分为液相浸渍和化学气相沉积(CVI)两种. 7 3.3 液相浸渍工艺 液相浸渍工艺一般在常压或减压下进行. 重复浸渍———炭化———石墨化,达到致密预制体.此工艺存在问题是: (1) 工艺繁复、周期长、效率低; (2) 液体难以浸渍到预制体微孔中;

(3) 有些浸渍液在常压和减压下炭化收率低,必须加压 (4) 有些浸渍液炭化时粘附性过好,易于阻塞气孔口,难以达到致密要求,如树脂 8 化学气相沉积(Chemical Vapor Infiltration ,简称CVI)工艺.有的文献称化学气相沉积工艺是最早采用的一种致密化方法,其工艺过程如图2所示.主要原理是利用碳氢化合物气体在高温下分解并沉积炭于预制体.与液相浸渍工艺相比,化学气相沉积工艺不仅过程便于精确控制,而且所制备的材料还具有结构均匀、完整、致密性好、石墨化程度高等优点.目前国外主要用等温CVI法生产碳/碳复合材料刹车盘. 3.4 9 常规化学气相沉积方工艺(等温法)仍有许多不足:由于受到气相扩散速率和表面反应速率的制约,在一个较窄的工艺条件下进行.因此,对沉积炭显微组织的选择余地有限,得到的通常为光滑层(S L)组织,要想提高沉积炭温度,以得到粗糙层(RL)炭,则又易形成表面的气孔堵死,以及表层和里层的密 度差提高[6 ].同时,等温CVI制备碳/碳复合材料周期长(约1 000 - 1 500 h) 、原料气利用率低( < 5 %) ,需要数次石墨化和机加工,需用大量高能耗的贵重设备,成本很高 3.4 10 11 (1) 因其良好的生物相容性,在生物医学方面,可作人体骨骼的替代材料,比如人工髋关节、膝关 节、牙根等. (2) 汽车、赛车的制动系统. (3) 在核反应堆中制造无线电频率限幅器. (4) 利用其高导电率和很高尺寸稳定性,制造卫星通讯抛物面无线电天线反射器. (5) 用碳/碳复合材料代替石棉制造熔融玻璃的滑道,其寿命可提高100倍以上. (6) 制作高温紧固件.在700 ℃以上,金属紧固件强度很低,而碳/碳复合材料在高温下呈现优异承 载能力,可作高温下使用的螺栓、螺母、垫片等. 四发展趋势及应用 12 (7) 制作热压模具和超塑性加工模具.在陶瓷和粉未冶金生产中采用碳/碳复合材料制作热压模 具,可减少模具厚度,缩短加热周期,节约能源和提高产量;用碳/碳复合材料制作钛合金超塑性加工模 具,因其低膨胀性和钛合金的相容性,可提高成型效率,并减少成型时钛合金的折叠缺陷. (8) 制作加热元件.与传统的石墨发热体强度低、脆,加工与运输困难相比,碳/碳复合材料的强度 高,韧性好,可减少发热体体积,扩大工作区. (9) 作高温真空炉内衬材料,以及化工防腐蚀管道及零部件等 13