镍基高温合金(如In718、Waspaloy等)具有热稳定性好、高温强度与硬度高、耐腐蚀、抗磨损等特点,就是典型得难加工材料,常用于制作涡轮盘等发动机关键部件。由于涡轮盘就是航空发动机得关键部件之一,在应力、温度与恶劣得工作环境条件下容易产生疲劳失效,因此涡轮盘材料及制造技术就是研制高性能航空发动机得关键。由于涡轮盘上得异形孔由若干圆弧与直线组成,形状复杂,加工时要求各组成段位置准确、过渡圆滑而不产生加工转折痕迹,表面粗糙度符合工艺要求,因此该高温合金异形孔得加工就是涡轮盘加工得难点。目前,航空发动机制造商均采用电火花加工方法加工镍铬耐热合金异形孔,但就是电火花加工过程中产生得热影响层难以用普通得磨削、研磨方法去除,往往需要用磨料射流等特殊工艺去除该变质层,加工效率低,生产成本高。因此,对高效低成本得镍基高温合金异形孔加工方法得研究越来越受到人们得高度重视。

本文通过钻削、铣削与磨削工艺得不同组合、选用新型涂层刀具及适当得加工参数加工镍基高温合金异形孔得工艺试验,讨论了用铣削与磨削加工方法代替电火花方法加工镍基高温合金异形孔得可行性。

2工艺试验与分析

1.试验条件

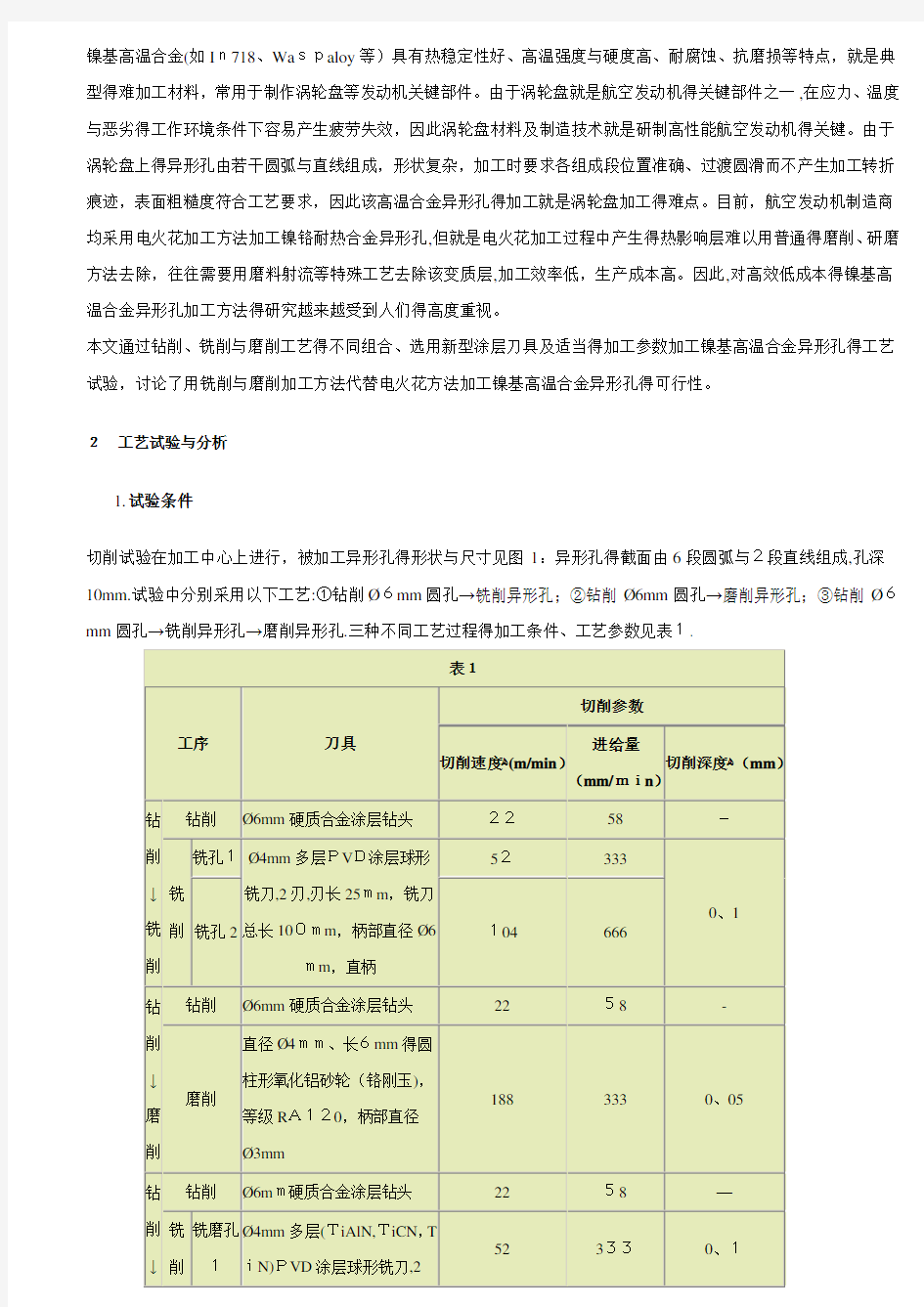

切削试验在加工中心上进行,被加工异形孔得形状与尺寸见图1:异形孔得截面由6段圆弧与2段直线组成,孔深10mm.试验中分别采用以下工艺:①钻削?6mm圆孔→铣削异形孔;②钻削?6mm圆孔→磨削异形孔;③钻削?6mm圆孔→铣削异形孔→磨削异形孔.三种不同工艺过程得加工条件、工艺参数见表1.

铣削↓磨削

铣磨孔

2

刃,刃长25mm,铣刀总长100

mm,柄部直径?6mm,直柄

104666

磨削

直径?4mm、长6mm得圆柱

形氧化铝砂轮(铬刚玉),等级

RA120,柄部直径?3mm

1883330、05工件材料:In718镍基高温合金?冷却液:浓度为9%得乳化液,压力30Bar

?图1 异形孔得截面形状与

尺寸

图2采用不同工艺获得得异形孔表面粗糙度

1.分别采用工具显微镜与图像采集系统测量铣刀与砂轮得磨损,记录磨损形貌。用Taylor—HobsonSurtroni

c3p型表面粗糙度仪沿异形孔得轴线方向测量孔得表面粗糙度Ra。

2.结果与分析

a.对三种加工工艺过程获得得异形孔表面粗糙度进行对比,结果如图2所示:在三种工艺过程中,采用钻削→铣

削→磨削(钻削加工?6mm圆孔→低用量铣削加工异形孔→磨削异形孔)工艺所获得得异形孔得表面粗糙度最小,而钻削→磨削(钻削加工?6mm圆孔→磨削异形孔)工艺所获得得异形孔表面粗糙度最大。试验证明:在该试验条

件下采用铣削加工也能获得满足表面粗糙度要求得异形孔;钻孔后磨削加工比钻孔后铣削加工所获得得异形孔表面

粗糙度精度低;铣削后再进行磨削加工可在一定程度上提高异形孔加工得表面粗糙度精度,但会增加成本,降低效率。

b.不同加工条件下得铣刀磨损与破损情况:在钻削→铣削过程中,铣削1个孔后,两把铣刀得转角处均产生

了严重得沟槽磨损与破损.采用低切削用量铣削异形孔时(v=52m/min,f=333mm/min),铣刀产生比较明显得破

损(见图3a);而用高切削用量铣削异形孔时(v=104m/min,f=666mm/min),铣刀得沟槽磨损更为显著(见图3b)。

?(a)铣削孔1得铣刀

(b)铣削孔2得铣刀

图3 铣刀得磨损、破损形貌(铣削1个孔后)

3.由于In718镍基高温合金在切削加工中极易产生加工硬化,合金中得γ'、γ"强化相以及WC、WN等硬质相在高温

下仍然保持着高硬度并高速刻化刀具得刀面与刀刃,导致刀具产生沟槽磨损。此外,镍基高温合金在切削时极易产生侧向塑性流动并在刀具刃口处分离而产生锯齿状切屑毛边与工件飞边.这些毛边与飞边高速、高频冲击刀具,在周期性热应力作用下导致刀具产生微小裂纹与剥落.而在进行高用量铣削时,切削区产生得高温导致铣刀严重磨损与破损,增大了异形孔得加工表面粗糙度。

4.从试验可知:采用氧化铝砂轮磨削In718镍基高温合金时,砂轮迅速磨损,磨削1个异形孔后,砂轮成圆锥形,表面有严

重得粘附物(见图4).这就是因为磨削镍基高温合金时具有磨削力大、磨削温度高等特点,在较高得磨削温度与较大得法向力作用下,磨削区得被磨材料产生严重塑性变形并粘附在磨粒表面,而这种变形与粘附导致磨削力进一步增大,随着粘附物在剪切力得作用下脱落,使砂轮磨粒发生破损甚至脱落而过早丧失切削能力,致使工件表面粗糙度增大(甚至大于铣削加工得工件表面粗糙度)。

综上所述,根据对上述三种工艺加工In718镍基高温合金工件异形孔得加工效率与加工效果得比较分析,用钻削→铣削加工工艺代替电火花法加工镍基高温合金工件异形孔就是可行得。

?图4磨削1个异形孔后砂轮得磨损形貌

?图5被加工工件异形孔示意图

3钻削→铣削加工镍基高温合金异形孔

1.加工与检测

a.工件与材料:

工件材料为Waspaloy镍铬高温合金(硬度38HRC),主要成分见表2。

表2 Waspaloy镍铬高温合金得化学成分

元素Ni CrAlTiFe ZrMoCoCB

含量(wt、%)5719、51、4310、74、3130、050、01

涡轮盘上得异形孔就是深度为19mm得15°斜孔,孔顶部为弧面。铣削试验时,为了模拟涡轮盘上异形孔得加工过程,将试件加工成与底面成15°斜度得弧面,孔深19mm(见图5),五个工件为一个试验组.

b.加工与检测:

异形孔加工工序包括:①铣?6mm中心孔平面;②钻削加工?6mm得圆孔;③铣削加工异形孔(加工条件见表3)。

测量铣刀磨损与异形孔表面粗糙度;采用三坐标测量仪(测头直径为?2mm)分别在孔深3mm、6mm、9mm、12

mm与15mm得位置测量异形孔得尺寸与轮廓变化;测量试验组第一个与最后一个异形孔加工表面得显微硬度,以

便进行异形孔加工硬化程度得研究。

表3 钻削→铣削加工条件

加工工序刀具

切削参数切削时

间

(min/

孔)切削速度

(m/min)

进给量

(mm/min)

切削深度

?(mm)

铣?6mm中心孔

平面

?6mm硬质合金铣刀184731、3钻削?6mm孔?6mm硬质合金涂层钻头1847-0、63

铣削异形孔?4mm多层PVD涂层(TiAlN,Ti

CN,TiN)端铣刀,2刃,刃长1

9mm,铣刀总长75mm,柄部?6m

m,直柄

252000、17、58

冷却液:浓度9%得乳化液,压力30Bar

2.试验结果与讨论

a.几何精度

根据三坐标测量机得测量结果(如图6所示),铣削加工得所有异形孔尺寸沿轴向深度方向减小,异形孔得轴向呈锥形,最大锥度为0、19°,说明在X、Y方向异形孔得尺寸随铣刀磨损而明显减小。

?(a)X方向?(b) Y方向

图6铣削加工得异形孔实际尺寸

a.对照某公司得D型异形孔尺寸公差(X方向:7、65~8、25mm;Y方向:6、35~6、85mm),铣削试验

组5个孔得尺寸变化均在该公差范围之内,符合加工精度要求。

b.表面粗糙度

如图7所示,采用2刃涂层铣刀加工得异形孔表面粗糙度R a与Rz分别在0、30~0、40μm与2、3~3、64μm范围内变化;随铣削时间得增加即铣刀磨损得加大,工件表面粗糙度R z呈增大得趋势。

由此可见,若采用四刃涂层硬质合金铣刀,同时进一步优化铣削参数以减少刀具磨损,可望直接获得满足表面粗糙度要求得异形孔,省去后续精加工工序,降低成本,提高加工效率。

c.加工表面显微硬度

图8为同一铣刀铣削得五个异形孔中得第一与最后一个孔得加工表面显微硬度得变化情况。如图8所示,两个异形孔均出现了加工表层软化现象(厚度约为60μm),其显微硬度甚至低于基体硬度.随着次表层显微硬度得增加,当深度达到约140μm~180μm时,基体硬度恢复.表层软化现象可能与导热性差得镍基高温合金加工表层得塑性变形大、温度高有关。

随着铣刀得磨损,切削区温度升高,异形孔被加工表面软化、硬化现象更明显。

?图7 异形孔表面粗糙度与铣削时间得关系

d.铣

图8 异形孔加工表面显微硬度得变化

削

加工效率

在本试验条件下(见表3),铣削异形孔中心平面、钻削中心孔与铣削异形孔三道工序得加工时间分别为1、3min、

0、63min与7、58min,加上铣削异形孔两端圆弧倒角得工时,一个异形孔得总加工时间约为17分钟。而过去采用

电火花与磨料射流两道工序加工相同得零件,工序时间分别约为40min与6min,总工时为46分钟.经过对比,本试验采用得铣削加工工艺可减少58%得加工时间,而且所有工序可在加工中心上一次装夹完成,辅助时间少,大大节省总工时。

2.由于铣削加工所产生得材料变质层厚度远小于电火花加工所产生得烧伤层厚度,即使在铣削加工工序之后增加磨料

水射流加工工序以提高加工表面得完整性,也可使磨料水射流加工得工时大大缩短.

4 结论

1.通过涡轮盘异形孔得加工工艺试验对比,采用钻削→低用量铣削→磨削工艺所获得得异形孔表面粗糙度最小,而钻削

→磨削工艺加工得异形孔表面粗糙度最大。

2.采用钻削→铣削工艺加工镍基高温合金涡轮盘得异形孔可满足工件几何精度与表面粗糙度要求;与采用电火花→磨

料射流工艺相比,可显著减少加工时间.

3.在保证加工精度得前提下,通过优化切削参数,可进一步提高采用钻削→铣削工艺得加工效率