轧钢厂高棒加热炉存在问题的

现状分析报告

一、高棒加热炉的现状:

我厂高棒步进式加热炉于2012年7月投产,加热炉由上海嘉德科技能源有限公司设计并建造,年设计生产能力为100万吨、实际年产量已接近150万吨。随着高棒生产线产量的大幅度提高,加热炉加热能力不足的问题显现了出来,加之近两年的时间没有进行计划检修、炉膛内氧化铁皮堆积过多、蓄热室蜂窝体无法进行有序的更换,目前炉况严重恶化,已经危及到高棒生产线的正常生产。具体表现在以下几个方面:

1、加热炉炉压高,基本大于60Pa,最高可达100Pa以上;

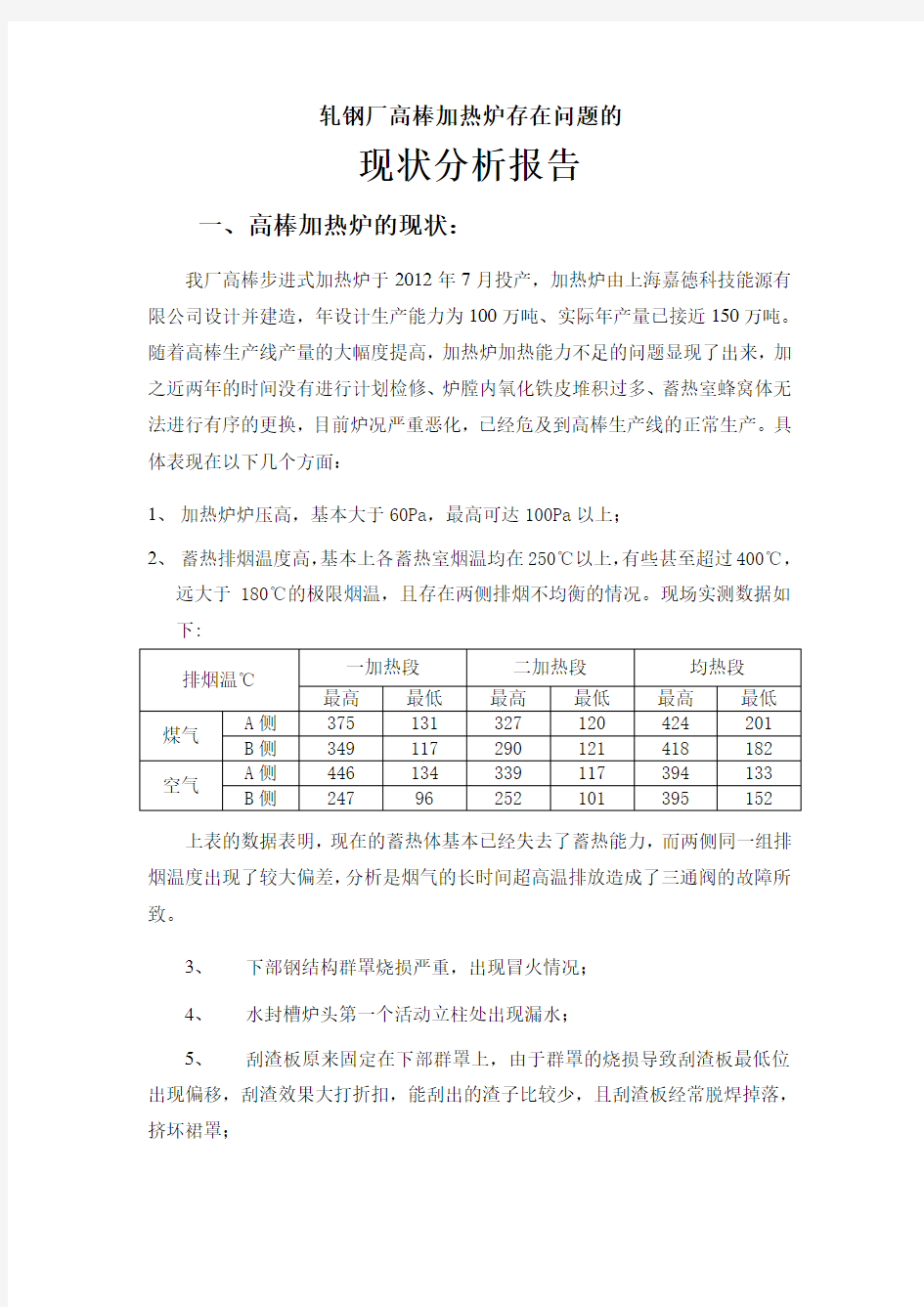

2、蓄热排烟温度高,基本上各蓄热室烟温均在250℃以上,有些甚至超过400℃,

远大于180℃的极限烟温,且存在两侧排烟不均衡的情况。现场实测数据如下:

上表的数据表明,现在的蓄热体基本已经失去了蓄热能力,而两侧同一组排烟温度出现了较大偏差,分析是烟气的长时间超高温排放造成了三通阀的故障所致。

3、下部钢结构群罩烧损严重,出现冒火情况;

4、水封槽炉头第一个活动立柱处出现漏水;

5、刮渣板原来固定在下部群罩上,由于群罩的烧损导致刮渣板最低位出现偏移,刮渣效果大打折扣,能刮出的渣子比较少,且刮渣板经常脱焊掉落,挤坏裙罩;

6、进炉热坯的比例高,且氧化烧损严重,导致炉尾的氧化铁皮堆积,又从排渣口落入水封槽内,使水封槽内氧化铁皮无法清除。

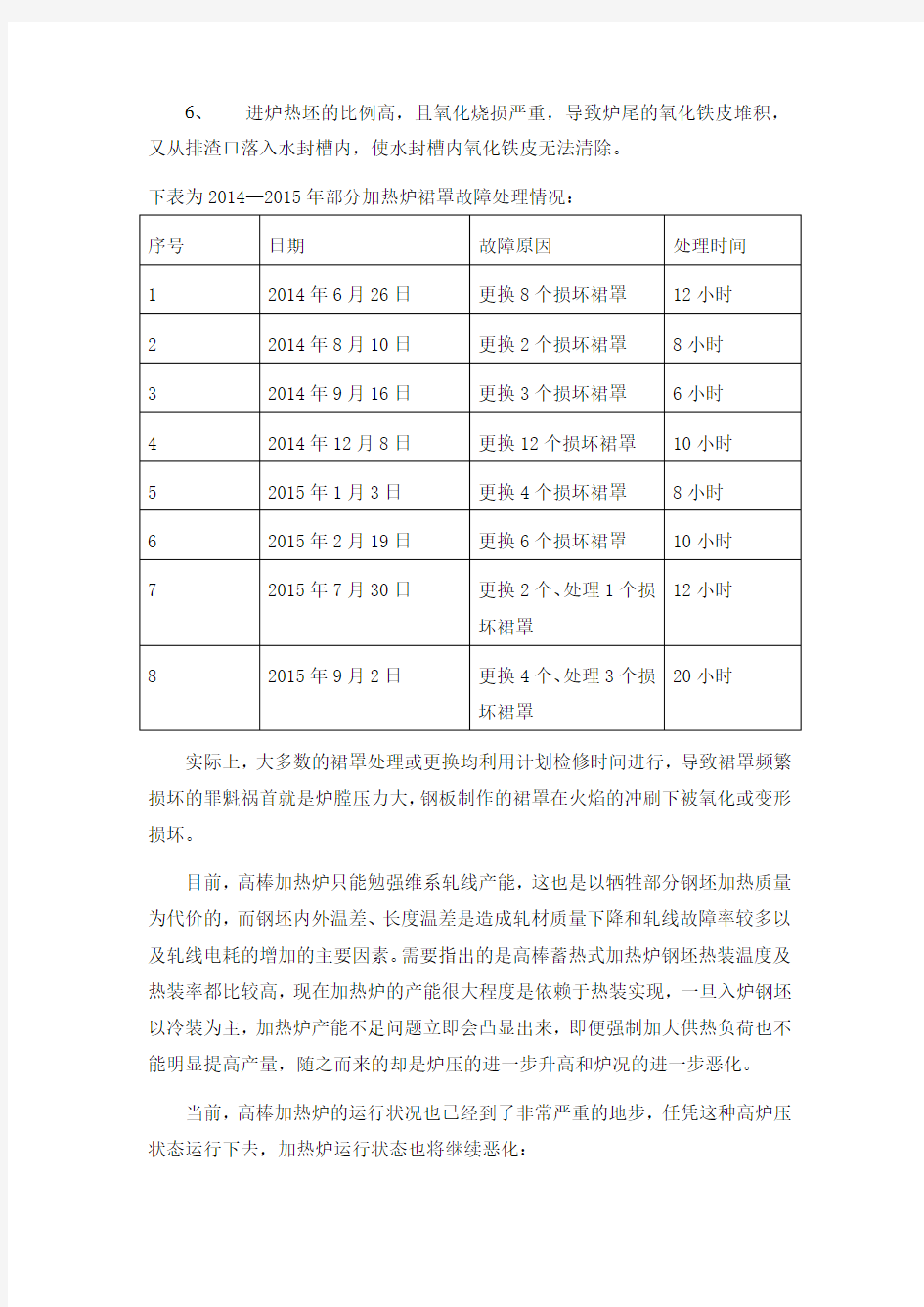

下表为2014—2015年部分加热炉裙罩故障处理情况:

实际上,大多数的裙罩处理或更换均利用计划检修时间进行,导致裙罩频繁损坏的罪魁祸首就是炉膛压力大,钢板制作的裙罩在火焰的冲刷下被氧化或变形损坏。

目前,高棒加热炉只能勉强维系轧线产能,这也是以牺牲部分钢坯加热质量为代价的,而钢坯内外温差、长度温差是造成轧材质量下降和轧线故障率较多以及轧线电耗的增加的主要因素。需要指出的是高棒蓄热式加热炉钢坯热装温度及热装率都比较高,现在加热炉的产能很大程度是依赖于热装实现,一旦入炉钢坯以冷装为主,加热炉产能不足问题立即会凸显出来,即便强制加大供热负荷也不能明显提高产量,随之而来的却是炉压的进一步升高和炉况的进一步恶化。

当前,高棒加热炉的运行状况也已经到了非常严重的地步,任凭这种高炉压状态运行下去,加热炉运行状态也将继续恶化:

(1)炉膛压力居高不下,炉区操作环境恶劣,根据燃烧系统排烟温度预测换向阀已出现泄漏迹象,剧毒的CO气体对安全生产已构成潜在威胁;

(2)高炉煤气/助燃空气预热温度不足,加热炉升温困难,将导致加热炉加热能力持续下降,加热炉待温作业情况越来越频繁;

(3)炉压持续升高是导致烧嘴与炉墙结合处蹿火、泄漏煤气的主要因素,而这种破坏是不可逆的,即便再更换最好的蓄热体也无法改变现状,唯

有拆除炉墙,重新浇筑并更换烧嘴及蓄热体,加热炉寿命急剧缩短,加

热炉很快进入大修期;

(4)炉压升高后,反过来又直接影响换向阀、蓄热式烧嘴、炉体砌筑材料、炉内外设备的使用寿命,而进入到一个恶性循环之中。最终会导致

整个加热炉的瘫痪。

根据上海嘉德能源科技有限公司技术人员和萍安钢加热炉专家的现场诊断,造成这种情况的原因是加热炉蓄热室蜂窝体蓄热能力不足,使相当部分的高温烟气不能用于预热空气、煤气,一方面造成高温烟气外溢,表现为炉压升高;另一方面使得预热空气、煤气温度大幅度下降,表现在炉尾升温困难(尤其是冷装情况下),加热炉产能下受到很大制约,空煤气混合不好(低热值的高炉煤气只有在较高的空煤气预热温度情况下才能实现充分燃烧),不能完全燃烧,需要多配助燃空气保证充分燃烧,炉体形成较强氧化性气氛,造成出炉钢坯氧化烧损加剧,从而形成恶性循环,出现目前严重的工况。长时间高炉压生产对加热炉的破坏是显而易见的,炉压持续升高后,将炉内大量高温烟气,或者在不完全燃烧状况下将部分煤气、空气的混合物推送到活动梁立柱开口的下部,导致底部群罩被烧坏,固定在群罩上的刮渣板出现变形,掉落等情况,无法实现刮渣功能,并且对水封槽也造成很大的伤害。

二、需改造的项目:

为使高棒步进式加热炉适应生产线产量越来越高的要求,不至于形成瓶颈制约,轧钢厂准备利用4#高炉大修的有利时机,对该加热炉进行技术改造。主要改造项目为:

(1)对现有的水封槽进行彻底改造,将所有水封槽采用6mm钢板,材质选用1Cr18Ni9Ti,刮渣板采用双面刮渣结构,提高刮渣能

力。

(2)对现有在线36个裙罩进行全面升级改造,均采用8mm钢板制作,材质选用1Cr18Ni9Ti,并采用与炉底大梁的固定结构的方

式,进一步加强其强度和抗挤压、抗氧化能力,延长裙罩使用

寿命。

(3)彻底改造上料端排渣口,由向水封槽内排渣改为向炉外排渣,保证水封槽排渣顺畅(因要对漏渣口进行移位,该改造项目工

程量比较大,需对上料端炉底进行局部整体拆除重砌)。

(4)对上料端炉内步进孔周围围挡进行改造,加宽、加高、加固,防止氧化铁皮崩塌时堵死水封槽。

(5)对所有换向阀进行全面检修维护,尤其查看排烟阀板及密封圈等,对损坏、老化部件进行更换。

(6)对现有84个蓄热室进行改造,提高蓄热室的蓄热能力,使加热炉具备满足高棒生产线更高产能的条件。

(7)整体更换蓄热室蜂窝体、档砖,同时所有将蓄热室内靠近档砖的两层蜂窝体有目前的孔径4mm、壁厚2mm改为孔径8mm、壁

厚4mm,增加体积密度,另外,采用高蓄能蜂窝体取代现有的

莫来石蜂窝体,以增强其蓄热能力。

(8)对加热炉水粱掉落滑块进行更换焊接,同时对局部损坏耐材、损坏炉墙进行修复。

这次高棒加热炉的技术改造具有工程量较大、项目较多、技术含量高等特点,我们也希望除了完成上述改造项目以外,借此机会对加热炉进行全面、彻底的检查和维护,处理可能随时出现的隐蔽型问题,以保证日后长期使用的可靠性和安全性。以上改造项目,依靠九钢公司的能力无法完成,上海嘉德能源科技有限公司是高棒加热炉的设计、制造和施工单位,对高棒加热炉的情况也最为了解,设

计、施工资料也最为齐全,特别是嘉德公司对高线加热炉水封槽、裙罩改造非常成功,2011年9月完成改造后,至今未出现大的问题,为此,我们准备指定上海嘉德科技能源有限公司整体承接该加热炉技术改造,并负责进行小改小革设计、备件制作、项目施工。

2015年9月24日

国内蓄热式加热炉的对比 国内蓄热式加热炉的对比 https://www.doczj.com/doc/707222934.html, 2009.08.05 1前言 众所周知,用蓄热室来预热空气和燃料是一项较早的技术,但由于其换向阀结构复杂、体积庞大、控制系统不可靠、换向时间长、效率比较低,因此没有得到重视,因而换热器技术得到迅速发展。由于二十世纪七十年代的能源危机后,节能工作得到各个国家的重视,加之科学技术的不断进步,出现了结构简单,控制方便,可靠性强的换向系统。因此近十年来蓄热式燃烧技术得到长足发展,各个国家都在研究各种蓄热式烧嘴和高效蓄热式燃烧技术,以及高风温燃烧技术。为此,根据所了解的情况进行对比分析 2国内蓄热式燃烧技术情况 中国自二十世纪八十年代开始有国外译文介绍,八十年代中后期国内热工界也开始研究新型蓄热式技术,建立了专门的陶瓷球蓄热式实验装置。东北大学、北京科技大学、机械部第五设计研究院、冶金部鞍山热能研究院等对此技术都有研究,但是工业应用很少。1998年9月萍乡钢铁有限责任公司首次和大连北岛能源技术有限公司合作采用蓄热式燃烧技术进行轧钢连续式加热炉燃烧纯高炉煤气技术的开发研究,并率先在萍钢棒材公司轧钢加热炉上应用,在国内首次实现了蓄热式技术燃烧高炉煤气在连续式轧钢加热炉上的应用。 此炉作为国内第一座蓄热式轧钢加热炉,尽管在许多方面还不尽人意,但应该说为国内蓄热式燃烧技术应用在冶金行业连续式加热炉开辟了先河;此后,国内有多家公司开展蓄热式燃烧技术的研究和在国内的推广应用,蓄热式燃烧技术逐渐成熟。如北京神雾公司的蓄热式烧嘴加热炉,秦皇岛设计院的蓄热式加热炉等。在蓄热式燃烧技术方面形成了一套较完善的设计思想和方法,蓄热式技术在工业炉上的应用,实现了高产、优质、低耗、少污染和高自

北营轧钢厂1780线轧机区域年修计划编号:2018NXWE022045 技术协议 2018年7月4日

目录 一.总则 二.概述 三.1780生产线主要设备概述及主要设备参数 四.工程概况 五.工程施工要求 六.施工验收、管理规范 七.双方职责及相关要求 八.安全技术要求 九.质量保证 十.安装和技术服务 十一.其它

一.总则 1.本协议作为此项工程项目施工方面技术文件,作为甲乙双方签订合同的附件,与合同具备同等法律效力。 2.本技术协议提出的是最低限度的技术要求,并未对一切技术细节做出规定,施工方应保证提供符合本技术协议和工业(行业)标准的施工水平。 3.乙方在做施工报价及施工过程中需依据甲方提供的图纸、技术要求、设计变更及甲方认定的其它技术文件。 4.乙方对其施工质量负责,必须符合图纸要求,执行国家标准。 5.协议内未具体明确的事宜,甲乙双方协商解决。 二.概述 本溪北营钢铁(集团)股份有限公司轧钢厂1780mm热连轧生产线于2008年投产,设计年生产能力400万吨,目前已投用10年,轧线设备主要以计划性周定修和日常设备维护为主。因受检修时间和检修人员力量等因素影响,周定修只能执行一定范围内的常规检修项目,其他长周期、作业时间长、检修强度大的检修项目要在每年一次的生产线年修完成,所以年修是1780生产线恢复设备可靠性及设备精度的最主要保证。1780线上次年修是2017年10月份进行的,至今已近一年,已达年修周期,目前轧线设备存在的问题隐患较多,主要问题是设备磨损、可靠性及设备精度下降。故需要再2018年9月份组织1780年修,以确保下半年及2019年设备长期稳定运行。 三.1780生产线主要设备概述及主要设备参数 1.主要设备概述 1780主轧线主要设备有出炉辊道,粗轧除鳞机一台,R1机前辊道,R1/E1二辊轧机一台,R2/E2四辊轧机一台,中间运输辊道三组,热卷箱一台,飞剪一台,精轧除鳞机一台,F1-F7精轧轧机7台,层流冷却辊道一组,卷取机三台,快速运输链一组,步进梁运输机8台,慢速运输链3组以及其机械、液压、电气、动力等辅助设施。

轧钢厂危险源辨识与预防控制措施表 作业区域名称:棒材电气作业区 作业范围危险因素 可能导致的事故 防范控制措施 汽包巡检检修作业煤气泄漏中毒CO 报警仪CO 作业时必须二人以上,专人监护,携带 上下楼梯未抓牢 摔伤 上下楼梯手扶好栏杆 更换部件触摸蒸汽管 烫伤 更换电气部件戴好手套,防止身体触摸蒸汽管道,造成烫烧,关闭检查阀门确认到位,防止蒸 汽泄漏烧伤 风机房巡检检修作业 煤气泄漏 CO 中毒 巡检人员必须到仪表室签字,配合岗位人员携带CO 报警仪,二人以上,一前一后,浓度超过规定范围人员撤离 更换电机吊链起重防止脱落 砸伤、绞伤 到操作台填写停送电记录,断开断路器,挂牌; 防止误操作转动设备绞人伤人; 检查确认好吊装绳,吊链绳套是否完好; 人拉葫芦时,位置站好,不准斜拉,防止小链脱落;

加热炉煤气区域巡检检修作业 煤气泄漏 CO中毒 仪表室签字,二人以上携带CO 报警仪,CO 浓度超过规定范围人员撤离; 更换电气部件时,停电挂牌一人工作,一人监护; 更换煤气管道部件时,首先确认阀门是否在关闭位置,然后拿上CO报警仪测试是否有泄漏现象,必须确认到位,方可工作; 煤气泄漏作业时,必须携带空气呼吸器,确认器具是否完好,压力是否充足,气带是否漏气,做好协调到位,监护到位; 炉后电气巡检和更换推钢机电机辊道电机 误操作 触电、绞伤 操作台监停送电记录,挂牌确认,防止触电; 确认相邻辊道是否停电,防止误操作转动伤人; 引风机突然停机炉后火口喷火 烧伤更换电机时防范辊道红坯烧伤; 吊装档火隔板遮档; 天车吊装电机 砸坏设备和砸伤人 检查确认绳套是否符合吨位标准,检查有无断股现象; 专人指挥天车,手势信号正确,指挥位置合理; 工器具检查确认,防止板口滑脱摔倒; 清理现场杂物,确认辊道转动是否有卡现象; 热送辊道更换电机 误操作,搬运更换电机,热坯较近 绞伤、烫伤、触电砸伤

蓄热式加热炉 一、蓄热式加热炉的分类和特点: 1、分类 蓄热式加热炉按预热介质种类分为如下两种方式:同时预热空气和煤气式和空气单预热方式。 按结构型式来分,则蓄热式加热炉分为烧嘴式和通道式。其中烧嘴式又分为全分散换向和群组换向两种;通道式也可分为单通道和双通道两种方式。 按运料方式来分,蓄热式加热炉分为推钢式和步进式。 全分散换向烧嘴式蓄热式加热炉能够实现单个烧嘴自动控制,与常规加热炉操作类似,能够满足各钢种对炉温的不同要求,实现炉温的灵活控制;群组换向蓄热式加热炉一般将某一段的烧嘴作为一个整体进行集中控制,这种控制方式能够实现各段炉温的灵活控制,也能满足大多数钢种对炉温的不同要求;通道式蓄热式加热炉一般是全通道整体控制,不能实现炉温的灵活调整,只能满足少数钢种(如普碳钢)的加热要求,而不能满足大多数钢种(如合金钢)加热的需求。 2、蓄热式加热炉的优点 蓄热式加热炉有如下优点: ①能将空气、煤气预热到800~1000℃的高温,有利于低热值燃料的利用; ②充分利用烟气余热,节约燃料; ③排烟温度低,氮氧化物含量少,环境污染少; ④每对烧嘴交替燃烧,炉内温度均匀,可提高钢坯加热质量。 二、蓄热式加热炉燃烧系统简介 1、蓄热式加热炉的蓄热体 蓄热式加热炉的蓄热体有两种型式,一种是陶瓷小球,另一种是陶瓷蜂窝体。蜂窝体单位体积的换热面积大,在相同条件下,蜂窝体的传热能力是陶瓷小球的4~5倍。同样换热能力时,蜂窝状蓄热体的体积只需陶瓷小球蓄热体1/3~1/4。采用蜂窝体的烧嘴结构紧凑轻巧。 蜂窝体体内气流通道是直通道,而陶瓷小球蓄热体的通道是迷宫式的,因此蜂窝体的阻力较小,陶瓷小球蓄热体阻力较大,前者仅为后者的1/3左右。 蜂窝体壁薄,仅为0.5~1.2mm,透热深度小,蓄热放热速度快,换向时间仅需40~80秒,换向时间短,被预热介质的平均温度高,热回收效率高。由于换向时间短,因此换热

王工: 您好,此规程仅供参考,不足之处,敬请指正。 胖子 操作规程 开炉前煤气管道吹扫步骤: 1、将煤气总管蝶阀、盲板阀、蓄热箱前的手动蝶阀处于关闭状态,打开放散阀。 2、将煤气总管的氮气吹扫阀打开,吹扫十至二十分钟。 3、打开盲板阀。 4、关闭氮气吹扫阀。 5、打开煤气总管蝶阀,置换五分钟。 6、关闭放散阀。停炉前煤气管道吹扫步骤:若出现长时间停炉时,需关闭 煤气总管阀门。 1、关闭煤气总管蝶阀和所有蓄热箱前的手动蝶阀,打开煤气放散阀。 2、打开氮气吹扫阀,吹扫十至二十分钟。 3、关闭煤气总管盲板阀。 4、关闭氮气吹扫阀。 5、关闭放散阀。 开炉前的检查: 1、所有空、煤气管道,试压、试漏合格。煤气总管阀门处于关闭状态。 2、所有阀门开启灵活,阀位显示正确。

3、换向阀、助燃风机、引风机单机试车合格并验收。 4、所有加热炉设备调试完毕并验收。 5、安全指示、报警、各设备之间连锁按设计要求调试合格并验收。 6、加热炉砌筑工程验收合格。 7、加热炉自动化仪表系统调试完毕。 8、汽化冷却系统打压调试完毕,工程验收合格。 9、检查煤气三位三通换向阀是否运转灵活,工作是否正常。 10、检查各空气、煤气调节阀、烟气调节阀是否工作正常。 11、检查蓄热箱,启动助燃风机,启动三位三通换向阀换向程序,检查蓄热箱向炉内送煤气状况。检查蓄热箱的所有焊缝连接处是否漏气,如存在漏气及时处理。检查蓄热箱喷口气流是否均匀、通畅,确认蓄热箱工作正常。 12、氮气系统、吹扫放散系统、炉区供电系统等验收合格,煤气管路系统吹扫完毕。 开炉: 首先确定蓄热箱及烧嘴前蝶阀、烟气调节阀、煤气调节阀、空气调节阀是否处于关闭状态,没有处于关闭状态的阀门均要关闭。 1、首先开启助燃风机,调节助燃风机出口蝶阀,使风机运转平稳。 2、打开所有空气的蝶阀对加热炉进行吹扫,直至炉内无可燃气体存在,关闭点火烧嘴前空气调节阀。 3、在加热炉靠近点火烧嘴处,用木柴点燃1~2堆明火。 4、先开点火烧嘴的嘴前空气调节阀,然后再开点火烧嘴的嘴前煤气调节阀,点燃该点火烧嘴。 5、所有点火烧嘴稳定燃烧后,按需要进行烘炉或升温。根据炉温的设定,依次调节各点火烧嘴前空气蝶阀及煤气蝶阀,保证加热炉正常负荷的供给。烟气调

指导和规范生产作业区对蓄热式加热炉岗位人员的操作。 2.适用范围 本规程适用于生产作业区在蓄热式加热炉操作的相关岗位。 3.术语/定义 4.管理内容及要求 设备技术性能 所使用的设备性能达到使用维护规程的要求并验收合格。 4. 主要技术参数: 4.1加热炉类型 用于板坯加热、采用双排布料的空气和高炉煤气双蓄热连续式推钢加热炉。 4.2燃料 800℃以下燃料采用纯焦炉煤气,烘炉管和点火烧嘴烘炉;煤气压力:大于 6kPa 800℃以上燃料采用纯高炉煤气,采用蓄热式烧嘴技术;煤气压力:大于6kPa, 4.3燃烧系统 加热炉采取6个温度控制段,即均热段上、均热段下、加热三段上、加热三段下、加热二段、加热一段。蓄热式烧嘴的空/烟气、煤

气/烟气三通换向阀采用双执行器结构。蓄热式燃烧系统由蓄热式烧嘴、换向装置、供风系统、煤气系统、排烟系统、汽化冷却系统、氮气、压缩空气系统等部分组成。 4.4点火烘炉系统 点火烘炉烧嘴分别位于各段侧墙上,共设8只点火烧嘴,并辅烘炉管道,点火烘炉系统设置独立的焦炉煤气管路,烘炉烧嘴供风由3#加热炉空气主管接引,与高炉煤气系统共用。冷炉启动时先利用这部分独立的烧嘴将炉子加热至800℃后再将蓄热式烧嘴打开,待炉子完全启动后再将点火烧嘴关闭。点火烘炉烧嘴从焦炉煤气总管引入专有管道,管道设置一道闸阀、眼镜阀、快切阀。每只点火烧嘴嘴前分别设置调节煤气及空气流量的手动调节阀。 4.5供风系统 3#加热炉设两台鼓风机,一台工作,一台备用。助燃空气经空气总管将助燃空气分别送至各供热段,各段支管将空气送入各三通换向阀,再经三通换向阀送到各蓄热室,蓄热烧嘴置于炉墙中,空气经蓄热到1000℃左右后喷入炉内与煤气混合燃烧。 4.6煤气系统 加热炉高炉煤气主管设蝶阀、稳压阀、眼镜阀和气动快速切断阀(蝶阀、眼睛阀、快切阀设置在厂房外)。突然停电和煤气超低压时迅速将切断阀切断以满足炉子安全操作的要求。煤气经煤气总管,分别进入各段支管,再通过烧嘴前煤气侧的快速换向切断阀送到各蓄热室,经蓄热到1000℃左右后喷入炉内,与高温空气混合燃烧。煤气各段支管上均设有流量孔板和自动调节阀,用来调节各段的供热负荷。快切阀前设有手动密闭阀门,用以设定烧嘴的供热量。 4.7排烟系统

Safety is the goal, prevention is the means, and achieving or realizing the goal of safety is the basic connotation of safety prevention. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 轧钢厂危险源辨识与预防控制措 施表(2021年)

轧钢厂危险源辨识与预防控制措施表(2021 年) 导语:做好准备和保护,以应付攻击或者避免受害,从而使被保护对象处于没有危险、不受侵害、不出现事故的安全状态。显而易见,安全是目的,防范是手段,通过防范的手段达到或实现安全的目的,就是安全防范的基本内涵。 作业区域名称:棒材电气作业区 作业范围 危险因素 可能导致的事故 防范控制措施 汽包巡检检修作业 煤气泄漏 CO中毒 作业时必须二人以上,专人监护,携带CO报警仪 上下楼梯未抓牢 摔伤 上下楼梯手扶好栏杆 更换部件触摸蒸汽管

烫伤 更换电气部件戴好手套,防止身体触摸蒸汽管道,造成烫烧,关闭检查阀门确认到位,防止蒸汽泄漏烧伤 风机房巡检检修作业 煤气泄漏 CO中毒 巡检人员必须到仪表室签字,配合岗位人员携带CO报警仪,二人以上,一前一后,浓度超过规定范围人员撤离 更换电机吊链起重防止脱落 砸伤、绞伤 到操作台填写停送电记录,断开断路器,挂牌; 防止误操作转动设备绞人伤人; 检查确认好吊装绳,吊链绳套是否完好; 人拉葫芦时,位置站好,不准斜拉,防止小链脱落; 加热炉煤气区域巡检检修作业 煤气泄漏 CO中毒 仪表室签字,二人以上携带CO报警仪,CO浓度超过规定范围人员

一、引言蓄热式加热炉是用于轧钢厂的一种新型的加热炉,具有高效燃烧、回收利用烟气及低二氧化碳排放等优点。在工业企业中广泛应用,对节能减排工作起着重要的促进作用。 二、蓄热式加热炉的工作原理及其特点蓄热式加热炉的高效蓄热式燃烧系统主要由蓄热式烧嘴和换向系统组成。它分为预热段、加热段和均热段三个主体。其原理是采用蓄热室预蓄热全,达到在最大程度上回收调温烟气的湿热,提高助燃空气温度的效果。新型蓄热式加热炉的蓄热室现在普遍采用陶瓷小球或蜂窝体作为蓄热体,其表面积大,极大的提高了传热系统,使蓄热室内的体积大大缩小。再加上新型可靠的自动控制技术及预热介质预热温度高,废气预热得到接近极限的回收。是一种新型的高效、节能的加热炉。参与控制的主要现场设备有:各段炉温测量热电偶;煤气预热器前后烟气温度测量热电偶;各段烟气及排烟机前烟气温度测量热电偶;各段煤气、空气及烟气流量测量孔板及差压变送器;各段煤气、空气及烟气流量调节阀;各段两侧烧嘴前煤气切断阀及空气/烟气三通换向阀;炉压测量微差压变送器及用于炉压调节的烟道闸板;用于风压调节的风机入口进风阀;煤气总管切断阀及压力调节阀;其它安全保护连锁设备等。三、换向原理换向装置是加热炉的重要部件,整个燃烧过程都是靠抽象向装置完成的。可以说它是整个加热炉的心脏。它的

换向原理是:初始状态下,换向装置处于某一固定状态时,向炉子一侧的燃烧器输送煤气、空气,在炉内实现混合燃烧,同时从炉子另一侧的燃烧器排出烟气,经过一个周期(120s-180s)改变方向,实现周期换向。换向装置一般采用双气缸、二位四通换向阀,它内有四个通道,每次动作开启两具通道,同时关闭两个通道以实现供气和排水气的周期性换向。四、自动控制系统蓄热式加热炉控制系统一般有:⑴换向控制系统;⑵炉温控制系统;⑶炉内压力控制系统;⑷安全保护控制系统;⑸烟空比控制;⑹HMI人机对话界面的功能。1、换向控制系统设备的选型换向控制是整个加热炉燃烧、控制系统的重中之重,是燃烧控制的关键控制系统。也就是说换向控制系统的正常运行决定着整个加热炉的正常燃烧和炉温的控制。所以在控制系统上采用计算机控制系统,由传感器采集各种变量PLC,再由PLC根据设定控制方式和目标值,分别驱动相应的换向装置和相应的执行机构,调节过程变量,实现对温度、压力、流量的调节控制。操作人员可通过键盘和鼠标经工控机HMI界面来设定炉子的各项热工参数,计算机根据设定的参数送上工控机处理,并在HMI上显示.同时随时可查看各种历史参数和打印各种生产报表。声光报警系统可即时对故障进行报警,并向操作者提示处理方法是目前较先进、实用的计算机控制系统。2、换向控制换向控制系统设有自动、手动控制两部分。在正常的运行过程中

第44卷 第3期 2009年3月 钢铁 Iron and Steel Vo l.44,N o.3M ar ch 2009 双预热蓄热式环形加热炉炉压控制及换向对炉内压力波动的影响 潘良明1, 季洪春1, 程淑明2, 伍成波3, 雍海泉2 (1.重庆大学动力工程学院,重庆400044; 2.重庆赛迪工业炉有限公司,重庆400012; 3.重庆大学材料科学与工程学院,重庆400044) 摘 要:蓄热式燃烧技术中,炉压控制和换向时造成的炉压波动是一个非常重要的问题。根据模化理论,发现在各个流量工况下,各段内的压力均可以通过改变各段的鼓风量和排烟量来调节,控制尾部烟道排烟是最佳的控制方法。当加热段段内集中换向时,各段压力波动幅度平均在3~5Pa;换向周期中,压力最低点均出现在内环鼓风,外环抽风的工况下,而压力最高点则出现在第2加热段第二次换向的过程中;炉压总体波动不大,对加热炉安全运行影响不大。如采用单个烧嘴时序换向,则其对炉压的影响可以降到最低。关键词:空煤气双预热蓄热式;环形加热炉;燃烧换向;压力波动;炉压控制中图分类号:T G 307 文献标识码:A 文章编号:0449 749X(2009)03 0085 05 Pressure Fluctuation Caused by Switchover and Pressure Control Method of Large Scale Regenerative Heating Annular Furnace PAN Liang ming 1 , JI H ong chun 1 , CH ENG Shu ming 2 , WU Cheng bo 3 , YONG H ai quan 2 (1.School of P ow er Engineering ,Chongqing U niv ersity ,Chongqing 400044,China; 2.CISDI Industr ial Furnace L td.,Co.of Chongqing,Chong qing 400012,China; 3.Schoo l o f Science of M at erial and Eng ineering , Chongqing U niv er sity ,Chongqing 400044,China) Abstract:Fo r H T A C (Hight T emper atur e A ir Combustion)technolog y,pressur e contr ol and pr essure fluctuation during combustion sw itchov er are v ery impo rtant t o t he fur nace reliability and stability.A cco rding to modeling theo r y,it w as found that the pr essure contr ol co uld be realized by contr olling the ratio o f blasting capacity and induced dr aft ca pacity ,and the best w ay is to co ntr ol the induced dr aft of the tail duct.When the heat ing zones wer e sw itched ov er simultaneously,t he aver age pr essure fluctuation wer e w ithin 3 5pascals in the w hole perio d,the lo w est pressur e was observ ed w hile o uter r ing was at blasting and inner r ing was at induced draft stage.T he highest pr essure w as observ ed in N o.2heating zo ne at the seco nd sw itchov er.T he general pressure fluatuat ion was no t hig h enoug h to affect the r eliability o f the furnace.W ith sequential sw itchover o f all individual bur ner s,the effect o n fur nace pr essure w ill be minimized. Key words:air gas dual r egenerative combust ing techno lo gy ;annular fur nace;combustion switcho ver;pressur e fluctuation;furnace pr essure contr ol 作者简介:潘良明(1970 ),博士,教授; E mail :cneng@cqu edu cn; 修订日期:2008 06 08 高温空气燃烧技术(H igh T em perature Air Co mbustio n,简称H TAC)是20世纪90年代以来国际燃烧领域研究开发并大力推广应用的一项全新高效节能环保燃烧技术,该技术的基本思路是利用高温烟气借助于高效蓄热体使助燃空气预热到800 以上的高温,最终使排烟温度降低到200 以下,从而实现高温烟气显热的极限回收,具有节能及降低NO x 排放等多重优越性[1]。另外,将如高炉煤气等低热值的燃料预热到1000 后,提高了其理论燃烧温度,因此,可以将低端燃料用于高端应用。目前,蓄热燃烧技术在供热负荷对称的推钢式加热炉、板坯加热炉、均热炉、退火炉等工业炉上得到了广泛 的运用[2]。但是,由于传统应用中对称热负荷的限制,以及燃烧器布置位置的限制,还未在环形加热炉上使用过,赛迪工业炉有限公司在供热负荷不对称的环形加热炉上运用蓄热燃烧技术,却是世界首创。 将H T AC 技术应用于环形管坯加热炉时,由于炉子的结构特点,使炉内的炉压组织出现很多不确定性[3] 。炉内压力的控制是加热炉经济运行的保证,对其安全稳定运行也有非常重要的影响。因此针对某管坯大型空煤气双蓄热式环形加热炉(中径38.5m),对炉内流场和压力场及其换向对炉压的影响进行了深入研究,为加热炉的合理设计和安全运行提供了参考依据。在该项工作的基础上所设计

60t/h推钢式加热炉 操 作 说 明 书 贰零壹壹年肆月

目录 第一章主要设备简介 (1) 第二章加热炉烘炉操作说明 (3) 1烘炉作业组织体系 (3) 2加热炉烘炉作业的前提条件 (3) 3加热炉N2置换作业要领 (4) 4加热炉送煤气作业要领 (5) 5助燃空气系统的点火准备 (5) 6加热炉点火及升降温操作 (6) 7烘炉升温管理 (7) 8烘炉过程中的安全事项 (9) 9烘炉中可能发生的事故及对策 (12) 10烘炉期间安全保卫制度 (13) 11烘炉用的工器具 (14) 12附件 (15) 第三章加热炉操作通则 (17) 第四章设备维护 (18) 第五章 WINCC监控系统操作说明............ 错误!未定义书签。

第一章主要设备简介 1.1.加热炉一座 ●炉型:端进、侧出推钢式加热炉。 ●用途:钢坯轧制前加热。 ●有效炉子面积(有效长×内宽):21.458×6.6m2 ●标准坯尺寸:(160~150)2×6000mm ●加热钢种:普碳钢,低合金钢 ●坯料入炉温度:室温 ●出钢温度:1180~1200℃。 ●额定产量:60t/h 1.2.燃料 ●燃料种类:发生炉煤气 ●燃料低发热值:发生炉煤气1350×4.18kj/m3 ●额定煤气消耗量:16050 m3/h。 ●单位热耗:1296kj/kg。 ●空气消耗量:20000m3/h。 ●废气量:33000m3/h。 ●废气排放温度:≤150℃。 ●氧化烧损:≤1.0%。 ●供热方式:烧嘴式燃烧,二侧墙供热

1.3.空气热预 1.3.1.烧嘴布置 空气、煤气混合式烧嘴,该烧嘴称为组合式烧嘴.全炉共22组烧嘴,其中两侧烧嘴18只,端头烧嘴4只,上下加热,上加热8组,下加热10组。 1.3. 2.烧嘴结构 由于加热炉采用发生炉煤气加热,烧嘴采用内煤气外空气布置的方式,因此该炉采用空煤气组合式烧嘴,在高温段每一个立柱间距内设置壹组空煤气烧嘴。 1.4.鼓风机 风机的进口设调节阀,用于风机启动时关闭进风口和正常生产时调节风压和风量,两台风机一用一备 为降低风机噪音,风机入口配消音器,风机房出口1m处噪音小于85分贝。 空气经冷风总管至预热器预热在经热风总管至烧嘴。 型号/数量:9-26No11.2D 二台 流量:24126~36189 m3/h。 风机全压:7747~7009Pa。 转速:1470r/nin。 配用电机型号/功率:Y315S-4,110kw 380V

蓄热式与换热式加热炉比较! 按余热回收方式划分,现有的加热炉主要包括换热式加热炉(常规加热炉)和蓄热式加热炉两种方式。换热式加热炉的显著特征就是在加热炉上采用了一种在烟道内回收烟气余热的装置―换热器(又称预热器、热交换器)。换热器是利用炉膛排出的废气(热流体)预热助燃空气、煤气(冷流体)的热工设备。工作时,高温烟气和被预热空(煤)气同时流过间壁的两侧,烟气以对流和辐射传热方式将热量传给间壁的一侧(高温侧),经过间壁的导热传给间壁的另一侧(低温侧),再以对流或辐射传热方式将热量传给被预热空(煤)气。蓄热式加热炉的烟气余热回收主要是通过炉体两侧的蓄热室来实现。助燃空气经切换阀进入右侧通道,而后流经右侧的蓄热室吸收蓄热体储存的热量,把助燃空气预热到800℃-1100℃,再经过烧嘴喷入炉内;与此同时左侧切换阀与引风机相通,这样燃烧产物对物料加热后进入左侧通道,在蓄热室内将烟气热量大部分传递给蓄热体后,以150℃左右的温度经引风机排入大气中。间隔一定时间(蓄热式燃烧技术常用的换向时间为30s200s)后系统运行进入后半周期,控制系统发出指令,切换阀动作,此时煤气和助燃空气从左侧烧嘴喷出并混合燃烧,这时右侧烧嘴变为烟道。高温烟气经引风机的作用通过右侧,将其蓄热体加热后,以150℃左右的温度进入切换阀和引风机排入大气中,完成一个换向周期。 应用中两类加热炉均存在一定的问题和不足。换热式加热炉主要存在的问题有:加热炉不能以低热值的纯高炉煤气为燃料;不能充分回收烟气余热,加热炉的热效率低等。蓄热式加热炉主要存在的问题有:炉压高且波动大,炉口和炉体冒火严重,炉门易烧损;炉况难于控制;加热炉寿命短等。 随着企业生产工艺流程的改造,加热炉大型化成为满足现代化生产所必需,采用何种炉型何种方式实现加热炉的大型化值得期待。若通过增加炉子长度或宽度的方法来实现加热炉大型化,有可能导致加热炉性能下降,因而此方法不可取。若采用蓄热式加热炉炉型结构实现加热炉大型化,应考虑扩大蓄热室容积并增加引风机的排烟能力。在现有蓄热室的基础上继续用增加蓄热室横截面积来扩大蓄热室容积难以实现;若用增加蓄热室长度来实现蓄热室的扩容,则会增加流动阻力,加大动力消耗,进而影响蓄热式加热炉的节能效果。即便提高排烟机引力在一定程度上能够加大排烟量,但是随着排烟机引力的加大,将使烟气流经蓄热室的流速增加,影响烟气和蓄热体之间的蓄热和换热效果,导致加热炉排烟温度的上升,进而使蓄热式加热炉难以发挥排烟温度低的优点。可见,蓄热室扩容已成为蓄热式加热炉进一步大型化的瓶颈,为了满足高效、节能、低污染的要求,开发设计新型加热炉势在必行。 本技术提供一种蓄热一换热式联用加热炉及其加热方法,其目的是实现加热炉大型化,克服上述两种加热炉的各自缺陷,使两者的烟气余热回收技术相得

轧钢车间加热炉设计 创建时间:2008-08-02 轧钢车间加热炉设计(design of reheating furnace for rolling mill) 对型钢、中厚板、热轧带钢及线材等轧钢厂坯料加热炉的设计。设计内容包括炉型选择、确定装出料方式与炉子设施的平面布置、炉子加热能力与座数选择、炉温制度与炉型结构选择、炉子供热负荷计算及其分配比例、炉子尺寸设计以及炉子的检测与自动化操作。 炉型选择轧钢车间加热炉主要有推钢式加热炉和步进式加热炉两大类型。一般在设计前期根据原料和燃料、生产规模与产品大纲、车间布置、加热与轧制工艺要求以及整个轧制线的装备水平等原始条件综合考虑选择。步进式加热炉始建于20世纪60年代中期,与传统的推钢式加热炉相比,具有加热质量好、热工控制与操作灵活、劳动环境好等优点,特别是炉长不受推钢长度的限制,可以提高炉子的容量和产量,更适应当代轧机向大型化、高速化与现代化发展的需要。步进式加热炉在配合连铸坯热装时有明显的优越性,一般采用炉底分段传动方式,即在连铸开始浇铸时停止向炉内装料,而炉子仍按轧制节奏连续出钢,炉子装料侧一段炉底空出,当热连铸坯送到后即迅速装入炉内,尽量减少热坯的散热损失,同时集中加热热连铸坯可以有效地提高炉子产量和降低燃料消耗。推钢式加热炉和步进式加热炉的主要技术经济指标,如单位炉底面积产量和热耗,基本相同或相近,但步进式加热炉的最高小时产量则可大大超过推钢式加热炉,热耗也较低。步进式加热炉的钢坯在炉时间短,其钢坯氧化烧损率、脱碳率及废品率低于推钢式加热炉。步进梁式加热炉的冷却水消耗量比推钢式加热炉约多一倍,因此水系统投资要高一些,对操作及维护水平的要求也较高。 现在新建的具有经济规模的各类轧钢厂基本上都选用了步进式加热炉;一些老厂如美国底特律钢厂热轧车间、法国索拉克和恩西俄厂的热轧车间、日本和歌山热连轧厂与鹿岛厚板厂以及加拿大汉密尔顿的多发斯科厂等,在改建或扩建中都选用了步进式加热炉替代原有的推钢式加热炉。中国在70年代设计和建设步进式加热炉,但当前轧钢加热炉,特别是中小型轧钢厂推钢式加热炉仍较多,这与中国的原燃料条件等多种因素有关,加热短小钢锭不能采用步进式加热炉。 设计加热炉时还要决定炉子的热工制度、结构型式、主要技术经济指标、燃烧装置的型式与数量、排烟和余热利用方式、出渣方式等。 装出料方式与炉子设施的平面布置按照工艺要求确定加热炉的装出料方式及炉子在车间的位置。炉子的平面布置设计,包括燃烧系统管道设施、排烟系统及热回收设施、冷却水与汽化冷却系统、排渣设施以及炉子区域操作检修平台等的平面布置。炉子仪表室及计算机房的位置、尺寸及炉子设施占用的轧钢跨、原料跨等按设计要求确定。 装出料方式装料方式有端装和侧装两种,出料方式也有端出和侧出之分。(1)端装料。其结构一般用炉后辊道上料,中小型加热炉也有用固定台架、活动台架上料的。(2)侧装料。分辊道装料和推入机装料。辊道装料用于步进式炉,由安装在炉内后端的悬臂辊道将坯料送入炉内,由炉后推钢杆将其推到固定梁上,也有直接由步进梁托到固定梁上的;推入机装料借炉外辊道将坯料送至炉侧装料门前再用侧推入机推到炉内的固定炉床上,由炉后推钢机向前推送,可用于推钢式炉与步进式炉。(3)端出料。有重力滑坡式出料及托出机出料两种。滑坡式结构用得比较普遍,炉内滑道与炉前出料辊道高差约1.2~2m,用斜坡滑道连接,滑坡俯角约32。~35。,坯料可借自重克服摩擦阻力滑至炉前辊道上,辊道对面设缓冲器。各部尺寸及斜坡与辊道之间的弧形滑板设计多凭经验确定。这种结构的主要缺点是:出料口低于炉内坯料表面,炉子易吸

节约能源是我国能源战略的重要目标。在轧钢生产中,加热炉是主要的耗能设备之一。合理选用加热炉, 提高燃料利用率, 对于降低能源消耗, 减少钢坯氧化烧损, 提高加热质量, 从而充分创造整个轧线生产过程的经济效益,具有非常重要的意义。宣钢基于 2000年建成投产的第一条线材生产线加热炉的状况,并且对国内外大中型线材生产线加热炉在节能降耗、环境保护等方面进行调研对比, 在新建的第二条高速线材生产线中采用了双蓄热式步进梁加热炉。 宣钢二高线厂步进梁加热炉的作用是将大于 500℃的热装或常温下冷装的连铸坯加热到轧制所需要的温度, 以提高金属的塑性, 减少轧制变形抗力和机械电气负荷, 节约能源和能耗。 蓄热式加热炉的工作原理 1 蓄热式加热炉的理论基础 蓄热式燃烧技术, 19世纪中期就开始用于高炉热风炉、平炉、焦炉、玻璃熔炉等规模大且温度高的炉子。其原理是采用蓄热室余热回收装置, 交替切换烟气和空气, 使之流经蓄热体, 达到在最大程度上回收高温烟气的显热, 提高助燃空气温度的效果。但传统的蓄热室采用格子砖作蓄热体, 传热效率低, 蓄热室体积庞大, 换向周期长, 限制了它在其他工业炉上的应用。新型蓄热室, 采用陶瓷小球或蜂窝体作蓄热体, 其比表面积高达 200~1000m2/m3, 比老式的格子砖大几十倍至几百倍, 因此极大地提高了传热系数, 使蓄热室的体积可以大为缩小。另外, 由于换向装置和控制技术的提高, 使换向时间大为缩短, 传统蓄热室的换向时间一般为 20~30min ,而新 型蓄热室的换向时间仅为 0.5~3min 。新型蓄热室传热效率高和换向时间短, 带来 的效果是排烟温度低 (200℃以下 , 被预热介质的预热温度高 (只比炉温低 100~150℃。因此, 废气余热得到接近极限的回收, 蓄热室的温度效率可达到 85% 以上, 热回收率达 80%以上。 2 蓄热式加热炉的工作原理

3t/h推钢式加热炉 操 作 说 明 书 贰零壹叁年拾一月

目录 第一章主要设备简介 (2) 第二章加热炉烘炉操作说明 (3) 1、加热炉烘炉作业的前提条件 (3) 2、天然气系统点火前的吹扫和放散 (4) 3、助燃空气系统的点火准备 (4) 4、加热炉点火及升降温操作 (5) 5、烘炉升温管理 (6) 6、烘炉过程中的安全事项 (9) 7、烘炉中可能发生的事故及对策 (11) 8、烘炉期间安全保卫制度 (12) 9、烘炉用的工器具............................ 错误!未定义书签。第三章加热炉操作通则 (13) 第四章设备维护 (14) 1. 炉体维护 (14) 2. 天然气系统维护 (15) 3. 现场环境要求 (15) 第五章附件 (15)

第一章主要设备简介 1、加热炉一座 ●炉型:端进、侧出推钢式加热炉。 ●用途:钢坯轧制前加热。 ●有效炉子面积(有效长×内宽):17.052×2.552m2 ●标准坯尺寸:80×80×2000mm或φ80×2000mm ●加热钢种:纯镍、精密合金、高温合金、耐蚀合金等 ●坯料入炉温度:室温 ●出炉温度:~1250℃。 ●额定产量:3t/h 2、燃料 ●燃料种类:天然气 ●燃料低发热值:8500×4.18kJ/Nm3 ●额定燃气消耗量:300Nm3/h。 ●空气消耗量:3000Nm3/h。 ●废气量:3300Nm3/h。 ●供热方式:烧嘴式燃烧,炉头端墙及炉顶供热 3、烧嘴布置 全炉共8套烧嘴,其中端烧嘴(低压燃气烧嘴)2只,炉顶烧嘴(平焰烧嘴)6只,烧嘴能力均为50Nm3/h。 第2页共18页

轧钢车间精整区域危险源辨识评价总结 一、精整区域概况: 1、工艺流程: 2、主要设备: 主要设备有两台矫直机、七台剪板机、两台自动喷号机。是轧钢车间的最后一道工序,也是集团公司中板生产线上的最后一道工序,生产线长度占的2/3,承担钢板的矫直、剪切、标识、收集和本区域设备的自检自修任务。 3、主要人员设置: 精整区域人员配备比较复杂,既有正式职工也有部分劳务工,其中生产线上有36名平阴工,12名钢结构人员。四班三运转制。 二、辨识和评价情况: 1、认真组织职工学习分厂下发的《关于开展危险源再辨识再评价的工作

通知》,先在班组内部各个岗位开展危险源辨识,做到全员参与,制造一个浓厚的氛围,让全体员工都要重视这次辨识工作,了解自己身边、自己岗位上存在的危险源。 2、根据各班上报的危险源情况,再组织由车间领导、熟悉工艺、设备情况的工程技术人员、各班生产骨干参加的辨识评价小组,认真组织评价人员学习危险源辨识程序及要求,并结合2011年的辨识情况、现场实际存在的危险源、职工在现场存在的习惯性违章情况开展危险源辨识及评价工作,确保此次危险源辨识覆盖全作业岗位、全作业过程及全部作业场所。 3、在重点辨识人的不安全行为和不良环境因素的同时,要侧重人、机、物、料、法、环六大环节中的人、机、料、物、环的危险源辨识,使危险源辨识及评价工作更加充分、合理。 三、辨识评价单元划分: 辨识评价单元的划分是一个非常重要的环节,它对危险源辨识的全面性、充分性有直接的影响。在对精整作业区辨识评价单元划分过程中,充分考虑了工艺操作过程、正常运行阶段、检修阶段的各个环节。为保证划分的全面性、合理性,督导组人员又在辨识前,现场对划分的作业活动单元进行了逐一对照确认,划分结果见下表:

简述蓄热式加热炉控制方法 【摘要】随着经济的发展和社会生产、生活水平的提升,燃烧系统在很多方面都必须获得较大的进步,不能总是停留在基础的层面上。加热炉是热轧系统的重要组成部分,主要是用来加热钢坯或者提高热送钢坯温度,由此来达到其需要的工艺温度,最终将温度控制、废气排放、有效节约能源等工艺进行有效的落实。所以,在燃气加热炉的运转过程中,必须针对燃烧控制方法进行研究,既要在整体上予以良好的控制,又要在经济性方面达到标准。 【关键词】加热炉;蓄热式加热炉;加热炉控制;控制方法 1.概述 常规燃烧加热炉耗能高,蓄热式加热炉采用蓄热式预热,将高温烟(废)气热量存储到蓄热体中加热助燃空气,具有降低燃料消耗,减少NOX及CO2的排放,减少环境污染等??点。为了响应国家节能环保要求,现大部分加热炉均采用蓄热式加热炉。本文将简单叙述某空气单蓄热式加热炉的控制方法。 2.系统构成 该加热炉分为不供热的预热段、加热一段、加热二段和

均热段。共有32个烧嘴,加热一段8个烧嘴、加热二段和均热段各12个烧嘴,采用空气单蓄热技术,炉侧上下供热。空/烟气换向采用快切阀,煤气换向单独采用气动切断阀,上下一对烧嘴共用,全炉共计使用32套空气/烟气快切阀和16套煤气气动快切阀。加热炉每段上下均有热电偶测量炉内温度,烟气温度用安装在快切阀后排烟管道和各段烟气管道上的热电阻测量;在每路段管上设有流量孔板和单独的空气、煤气、烟气流量调节阀;煤气、空气及压缩空气均有压力检测。主要由如下几个系统构成: 1)空气供给系统:助燃风机、空气管道、各种空气阀门等组成。助燃风机供给的冷空气经冷风总管分成3路后分别进入空气换向系统。经蓄热式烧嘴完成热交换后喷入炉内助燃。助燃风机出风口设置蜗杆蝶阀,在冷空气总管上设有压力检测装置,并设有低压报警和自动停风机控制系统。 2)煤气系统:煤气由炉前煤气总管分成3段分别进入加热炉顶段管,再由段管进入烧嘴前的支管。在煤气总管上设有电动金属硬密封蝶阀和电动盲板阀、煤气快速切断阀、气动调节阀(调压),在煤气总管接口前还设置一套水封阀。 3)排烟系统:排烟系统分成独立的二路,一路是蓄热烟气强制排烟系统,另一路是炉尾自然排烟系统,每段排烟管道上均设测温点,每个蓄热烧嘴的排烟管路上均设测温点。

加热工序技术操作规程

目 次 总则 (2) 1、原料技术操作规程 (3) 2、加热炉设备系统性能 (6) 3、加热炉设备操作规程 (9) 4、加热炉运行操作规程 ………………………………………………… 13 5、加热炉烘炉操作规程 (17) 6、事故水系统操作规程 ………………………………………………… 20 7、加热炉温度控制规程 (21) 8、记录 (21) 总 则

1、适用范围: 本规程适用于高线各品种、规格产品生产过程中,加热工序各岗位 的操作。 产品规格为φ5.5~φ20mm热轧圆盘条,热轧圆盘条以符号φ表示。2、高线加热工序流程简述: 原料采用150mm方连铸坯,由15吨钢性耙式电磁吊成批地吊放在+5米的上料台架上,经上料台架的周期性升降运动,将钢坯单根放到炉前 的上料输送辊道上,经人工检查挑出不合格坯料,合格钢坯经过输送辊 道送入加热炉内进行加热。接到要钢信号后启动炉内出料悬臂辊道将钢 坯输送到出料衔接保温辊道中,经过高压除鳞装置除去钢坯上的氧化铁 皮后送入粗轧机组进行轧制。 3、有关生产的台帐、卡片、检验报告等质量记录均由有关岗位操作人员按格式逐项认真填写并签名。所有记录、台帐、卡片、检验报告均应妥善保管。 4、各生产岗位操作人员严格执行本岗位规程。

1. 原料技术操作规程 1.1原料尺寸 断面尺寸:150×150mm2 定尺长度:12000mm 范围定尺长度:8650~12000mm 1.2原料钢种 碳素结构钢、优质碳素结构钢、低合金钢、焊条钢、冷镦钢、弹簧钢。 1.3原料验收 1.3.1严格按照相关标准对进厂钢坯进行验收。 1.3.2检查钢坯表面质量,对有结疤、裂纹、砂眼、夹杂、接痕、气孔、划痕、端部切割不规则等不符合相应标准和技术条件的坯料,要做出明显标记,组织人员进行处理,并做好记录。 1.3.3每次进料我厂原料验收人员根据上厂提供的装车小票和《质量证明书》对照实物进行核对。 1.3.4当来料与验收支数、熔炼号、重量不符时,及时向上厂人员订正。解决后方可验收。如上厂坯料入库后,因某种原因出具订正单,原料验收人员接到订正单后应立即更改相关数据。 1.3.5凡验收合格的钢坯,由验收人员填写《熔炼证书棒材厂高线记录分段卡片》并盖合格章后方可入炉。 1.3.6入库钢坯或直接入炉的钢坯由验收员按照《质量证明书》逐项填写《棒材厂高线钢坯收发存交接班记录》,如有废品或不符合标准规定的钢坯要及时挑出。

高效蓄热式加热炉工艺控制简析 刘建萍、张玉坤 (技术中心) 摘要:轧钢用加热炉是连铸钢坯热轧前的加热设备,通过加热使连铸钢坯转变为奥氏体组织以获得良好的塑性变形性能,为热轧创造前提条件。高效蓄热式加热炉以低热值的高炉煤气为燃料,利用换向系统实现废烟气的余热利用。通过对高效蓄热式加热炉工作原理、加热炉运行中可能出现的问题进行分析,以便我们更好地处理生产过程中出现的情况,理顺生产关系,确保企业的经济效益不受影响。 关键词:蓄热加热炉 1前言 以往萍钢炼铁产生的大量高炉煤气,由于热值低无法利用,高炉煤气放散率很高,既浪费了能源,又污染了环境;而轧钢加热炉还需外购燃料,使企业的生产成本居高不下。1998年9月萍乡钢铁有限责任公司首次和大连北岛能源技术有限公司合作采用蓄热式燃烧技术进行轧钢连续式加热炉燃烧高炉煤气技术的开发研究,并率先在萍钢公司高架棒材轧钢加热炉上应用,在国内首次实现了蓄热式技术燃烧高炉煤气在连续式轧钢加热炉上的应用。自第一条高架棒材投产至今,萍钢公司的五条轧制生产线的加热炉都采用以高炉煤气为燃料的高效蓄热式燃烧技术,使高炉煤气被充分利用起来,大大降低了企业的生产成本,提高了产品的竞争力,取得了巨大的节能效益、环保效益、经济效益和社会效益。 2加热炉生产工艺控制简析 2.1加热炉生产工艺流程控制简图 图一:

2.2 加热炉生产工艺控制简述 炉膛压力一般控制为微正压;空气和煤气流量配比值约为0.8;烟温30~150℃;CO泄漏量不超标;汽包压力不低于0.7Mpa;煤气总管压力大于10KPa,换向时煤气总管快捷阀关闭。加热炉工艺控制:通过调节空气和煤气的流量来控制加热炉各段炉温;通过调节引风机阀门来控制炉膛压力;通过热电偶来测量炉内温度;通过稳定汽包压力、控制冷却水质来确保炉筋管冷却效果等等。 3 加热炉高效蓄热燃烧技术控制原理 3.1控制原理图示 图二: 图 3.2换向前 在A状态下高炉煤气和来 自鼓风机的助燃空气经换向系 统分别进入左侧通道,而后由 下向上通过蓄热室。预热后的 高炉煤气和空气从左侧喷口喷 入炉内混合燃烧并加热炉内钢 坯,而后高温烟气进入右侧通 道,在蓄热室进行热交换,将 大部分余热留给蓄热体后,烟 温降到150℃左右进入换向机 构,然后经排烟机排入大气。 3.3换向后 一段时间后控制系统发出指令,换向机构动作,助燃空气、高炉煤气、烟气同时换向将系统变为B状态,此时空气和高炉煤气从右侧喷口喷出并混合燃烧,左侧喷口作为烟道,在排烟机的作用下,高温烟气通过蓄热体后排出,一个换向周期完成。废烟气通过陶瓷蓄热小球储存热量,使得系统排烟温度低于150℃。通过换向系统将废烟气和高炉煤气、助燃空气回路进行转换,再将蓄热小球储存的热量传递给高炉煤气和助燃空气,高炉煤气和助燃空气均可预热至1000℃左右,实现余热利用,余热回收率达90%以上。换向阀以一定的频率进行切换,使两个蓄热式燃烧器处于蓄热与放热交替工作状态,常用的换向周期为30s~200s。加热的高温助燃空气进入炉膛后,卷吸周围烟气形成一股含氧量大大低于21%的稀薄的贫氧、高温气流,同时往稀薄高温空气附近注入高炉煤气,使之在贫氧(2%~20%)状态下实现燃烧,扩展了火焰燃烧区域,火焰边界几乎扩展到炉膛边界,使得炉内温度分布均匀。采用蓄热式加热炉还大大降低了烟气中温室气体(如CO2)和NOx的排放(NOx排放减少40%以上),减少了对大气的污染。